本文链接:

据统计,2021年我国石油对外依存度约为72.2%,天然气对外依存度约为46%,能源安全面临严峻挑战[1]。为了响应“大力提升油气勘探开发力度、保障国家能源安全”的重要指示,中国石油天然气集团、中国石油化工集团和中国海洋石油集团三大石油公司确立了国内勘探开发业务“优先发展”的战略定位。但是,由于我国油气资源分布的复杂性和资源劣质化,油气勘探开发由中浅层不断向深层、超深层迈进。深部地层岩石硬度大,研磨性强,可钻性级别高,软硬地层交错且非均质性强,严重影响钻头的机械钻速和钻具的使用寿命,从而导致钻头破岩效率低、钻井周期长、资源开采率低等工程问题[2-6]。如何安全高效开采深部坚硬地层油气资源已成为制约我国能源可持续发展的关键挑战之一。

近年来,国内外PDC(polycrystalline diamond compact,聚晶金刚石复合片)齿工艺快速发展,锥形齿、斧形齿、凿形齿、多维凹面齿、旋转刨削齿、奔驰齿、三棱齿及尖圆齿等非平面形PDC齿以其独特的三维非平面切削结构,大幅提升了PDC钻头的攻击性和抗冲击性,推动了PDC钻头提速技术在深层硬岩和高研磨性地层中的应用[7-12]。其中,由斯伦贝谢公司设计的锥形PDC齿能够显著释放与底部岩石接触处的应力,具有优异的耐研磨性和抗冲击性。锥形PDC齿通常布置在钻头中心或鼻部,用于持续破碎岩石并增强钻头稳定性。根据美国北达科他州、犹他州等地区的现场钻进数据,发现锥形齿PDC钻头在软硬互层、燧石等硬质层段钻进过程中的脆性破坏能力较强,可有效减少钻头的磨损、起下钻次数和节约钻井成本,机械钻速增幅可达30%~300%,单支钻头进尺可增加10%~200%[13-15]。

锥形齿PDC钻头在国内外现场试验中展现出明显的提速效果,但关于锥形PDC齿破碎硬质岩石的机理、特性尚未深入研究,且该钻头的结构设计多以现场经验及钻头应用状态为依据,设计理论与设计方法仍不完善。此外,现有关于PDC齿破岩性能的研究大多集中在单个PDC齿的破岩规律、破岩特性及破岩机理等方面,对于不同PDC齿的破岩优势与不足缺乏深入研究。锥形PDC齿作为应用广泛的异形PDC齿,其与常规平面形PDC齿在切削力、破岩体积和破岩比功等破岩特性上的差异缺乏系统研究,导致锥形PDC齿和常规PDC齿的混合布齿设计方法尚不清晰。为此,本文以破岩比功为目标函数,通过明确不同类型的PDC齿在切削破岩过程中的切削力与切削能耗等物理参数,结合岩石破碎产生的岩屑形貌分形特征,基于最大岩屑粒径与岩屑粒径分形维数建立PDC齿破岩比功评估模型,以探究锥形PDC齿与常规PDC齿在破岩性能上的差异,旨在为揭示PDC齿破岩生成的岩屑粒径分布规律和指导混合布齿PDC钻头的设计提供理论依据。

1 PDC齿破岩比功评估模型建立

破岩比功定义为破碎单位体积岩石所需消耗的能量。破岩比功的值越小,表明破岩效率越高。求解PDC齿切削破碎岩石的体积是建立PDC齿破岩比功评估模型的前提。然而,由于岩石脆性剥离等因素,很难按照标准破碎形状来计算实际岩石破碎体积。分形理论(fractal theory)是由Mandelbrot提出并用于描述系统自相似性和标度不变性的数学科学理论。目前,分形理论已被广泛应用于石油地质领域中油藏裂缝长度分布、孔隙尺径分布、岩屑粒径分布和断裂面积分布等的相关研究[16-22]。已有研究数据表明,PDC齿切削破碎岩石所生成的岩屑的粒径分布同样满足分形分布,故可借助岩屑粒径分形特征来计算岩石破碎体积[23-26]。

假设PDC齿破岩产生的粒径大于

式中:

取岩屑的最小粒径为

由此可得,粒径不大于

对

则粒径固定为

在粒形的数值模拟中,椭圆基粒方法是一种描述不规则粒形的简单方法,椭圆基粒可体现与真实脆性材料相似的力学表现。基于此,本文假定岩屑颗粒中心面为椭圆形,根据几何学中椭圆长径比

式中:

假定岩屑颗粒长径比也服从分形分布,则由

式中:

规定椭球形岩屑颗粒由二维椭圆形岩屑颗粒绕长轴旋转而来,则岩屑颗粒体积

根据

基于岩屑粒径l满足分形分布,进一步积分得到PDC齿破岩产生的粒径从

式中:C为岩性相关系数,与岩屑尺寸、岩屑形状和岩石属性相关,具体数值可由实验测得。

假设岩石孔隙度为

假定岩屑的最大粒径为

规定PDC齿切削的岩石为均质,其密度为

同理可得,PDC齿破岩产生的岩屑颗粒的总质量

联立

根据

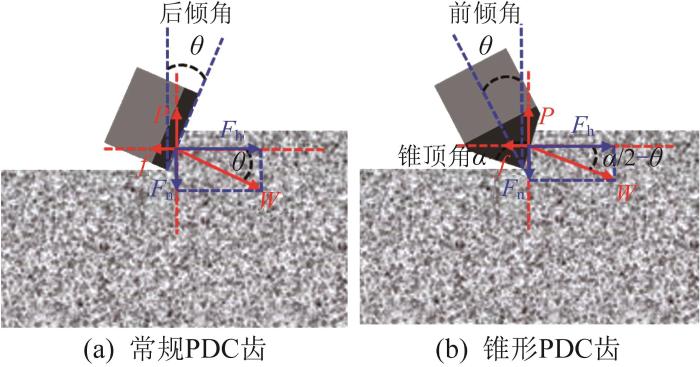

设PDC齿以恒定速度切削岩石,且PDC齿所承受的钻压为W。常规PDC齿与锥形PDC齿匀速切削破岩的力学模型如图1所示。

图1

图1

PDC齿匀速切削破岩力学模型

Fig.1

Rock-breaking mechanics model of PDC cutter cutting with uniform speed

根据图1所示的PDC齿力学模型,可得常规PDC齿与锥形PDC齿沿水平切削方向的净切削力

式中:

联立

式中:E为破岩比功,Q为PDC齿用于切削破碎岩石的净做功,

2 PDC齿破岩比功评估模型关键参数求解

由上文建立的理论模型可知,求解PDC齿的破岩比功需要测量PDC齿破岩的水平切削力、岩屑粒径分形维数、最大岩屑粒径以及岩性相关系数。参见文献[23, 27-29]中的相关测量方法,搭建PDC齿切削破岩测试装置,如图2所示。在该测试装置中,PDC齿的切削速度、切削深度和切削角度均可在一定范围内自由调节;围压加载及切削系统可通过液压泵与围压油泵调节液压与围压条件。通过向PDC齿施加恒定的钻压,使其横向切削破碎岩石并形成切削槽;同时,利用测力传感器测量PDC齿的水平切削力并通过数据采集系统传输至计算机,以分析水平切削力的波动特征。随后,收集PDC齿切削破岩生成的岩屑,利用不同规格的筛网和电子秤筛分不同粒径的岩屑并称重,结合

图2

在每组切削破岩实验结束后,收集PDC齿破岩产生的岩屑,利用不同目数(8目:2.36 mm;14目:1.40 mm;30目:0.60 mm;60目:0.30 mm)的筛网按粒径对岩屑进行分类,并利用电子秤对不同粒径的岩屑进行称重,以计算不同粒径岩屑的质量分数,并利用

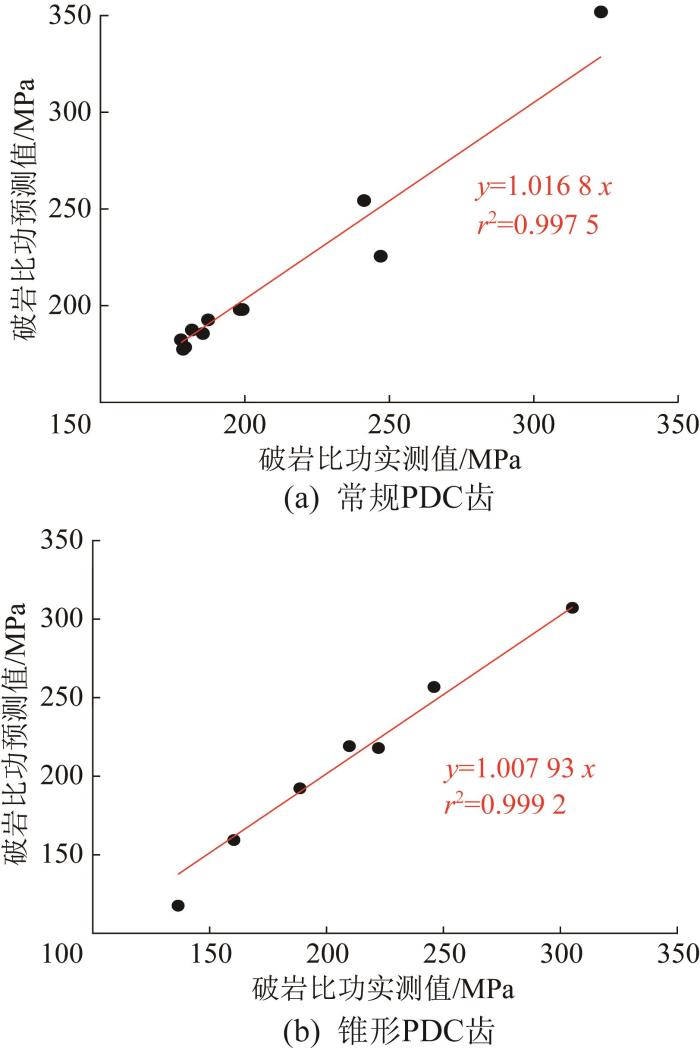

图3

图3

PDC齿破岩生成岩屑的质量分数随粒径的变化曲线

Fig.3

Variation curve of mass fraction of rock cuttings generated by PDC cutter breaking rock with particle size

表1 PDC齿破岩比功评估模型的关键参数

Table 1

| 齿形 | 切削参数 | 水平切削力 | 岩屑粒径分形维数 | 最大岩屑粒径 | 总破岩体积 | 岩性相关系数 | ||

|---|---|---|---|---|---|---|---|---|

| 深度 | 角度 | 速度 v/(mm/s) | ||||||

| 常规PDC齿 | 0.3 | 20 | 5.0 | 246.60 | 2.68 | 1.45 | 0.08 | 64.53 |

| 0.6 | 20 | 5.0 | 635.81 | 2.64 | 1.76 | 0.26 | 227.37 | |

| 0.9 | 20 | 5.0 | 1 067.25 | 2.52 | 1.89 | 0.54 | 404.26 | |

| 1.2 | 20 | 5.0 | 1 589.72 | 2.52 | 3.09 | 0.86 | 486.23 | |

| 1.5 | 20 | 5.0 | 2 161.02 | 2.52 | 5.26 | 1.21 | 501.49 | |

| 0.9 | 10 | 5.0 | 1 025.10 | 2.49 | 1.89 | 0.57 | 411.40 | |

| 0.9 | 20 | 5.0 | 1 065.94 | 2.52 | 1.88 | 0.54 | 402.77 | |

| 0.9 | 30 | 5.0 | 1 290.98 | 2.65 | 1.73 | 0.54 | 420.89 | |

| 0.9 | 20 | 5.0 | 2.52 | 1.91 | ||||

| 0.9 | 20 | 10.0 | 2.49 | 2.12 | ||||

| 0.9 | 20 | 15.0 | 2.48 | 2.17 | ||||

| 0.9 | 20 | 20.0 | 2.48 | 2.20 | ||||

| 锥形PDC齿 | 1.0 | 20 | 5.0 | 1 282.29 | 2.67 | 2.36 | 0.42 | 309.46 |

| 1.5 | 20 | 5.0 | 1 660.66 | 2.64 | 7.34 | 0.75 | 361.11 | |

| 2.0 | 20 | 5.0 | 2 115.15 | 2.62 | 14.45 | 1.12 | 393.77 | |

| 2.5 | 20 | 5.0 | 2 645.76 | 2.55 | 20.91 | 1.65 | 410.14 | |

| 3.0 | 20 | 5.0 | 3 236.82 | 2.67 | 53.90 | 2.37 | 376.95 | |

| 2.0 | 10 | 5.0 | 1 650.91 | 2.65 | 10.72 | 0.79 | 309.46 | |

| 2.0 | 20 | 5.0 | 2 115.15 | 2.62 | 14.45 | 1.12 | 393.77 | |

| 2.0 | 30 | 5.0 | 2 516.55 | 2.62 | 15.23 | 1.02 | 393.77 | |

| 1.0 | 20 | 5.0 | 1 290.00 | |||||

| 1.0 | 20 | 10.0 | 1 304.00 | |||||

| 1.0 | 20 | 15.0 | 1 274.00 | |||||

| 1.0 | 20 | 20.0 | 1 292.00 | |||||

| 1.0 | 20 | 25.0 | 1 291.00 | |||||

表2 PDC齿破岩比功评估模型关键参数的拟合结果

Table 2

| 齿形 | 参数 | 关键参数拟合公式 | 确定系数 |

|---|---|---|---|

| 常规PDC齿 | Fh | 0.999 9 | |

| Dl | 0.790 4 | ||

| lmax | 0.700 8 | ||

| C | 0.994 5 | ||

| 锥形PDC齿 | Fh | 1.000 0 | |

| Dl | 0.908 5 | ||

| lmax | 0.983 6 | ||

| C | 0.986 7 |

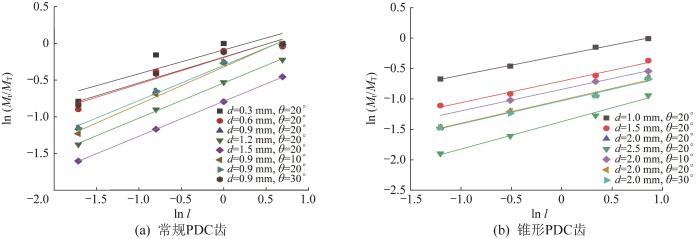

图4

图4

PDC齿破岩比功预测值与实测值的拟合结果

Fig.4

Fitting results of predicted and measured values of PDC cutter rock-breaking specific energy

3 基于破岩比功评估模型的PDC齿破岩性能分析

为探究常规PDC齿和锥形PDC齿之间破岩性能的差异,结合所建立的破岩比功评估模型以及表2中各关键参数的拟合公式,以破碎硬质花岗岩为例,分析不同切削参数(切削深度、切削角度、切削速度)下2种PDC齿破岩性能的差异。

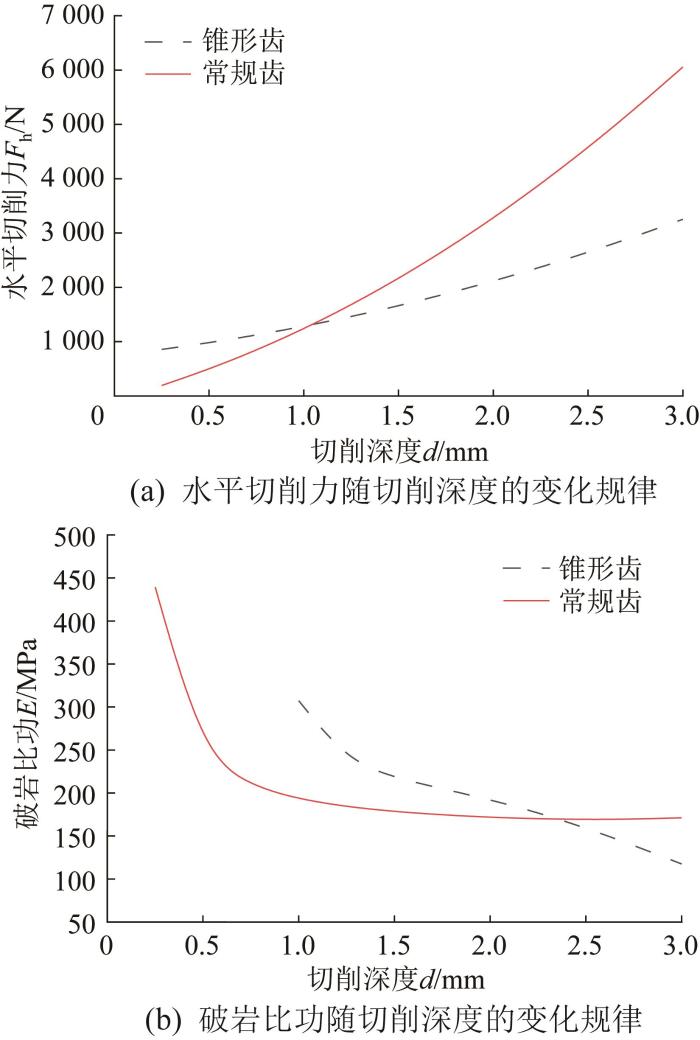

3.1 切削深度对PDC齿破岩性能的影响

设置切削角度θ=20°及切削速度v=5 mm/s,基于表2中的关键参数拟合公式和

图5

图5

PDC齿水平切削力与破岩比功随切削深度的变化规律( θ=20°, v=5 mm/s)

Fig.5

Variation law of horizontal cutting force and rock-breaking specific energy of PDC cutters with cutting depth (θ=20°, v=5 mm/s)

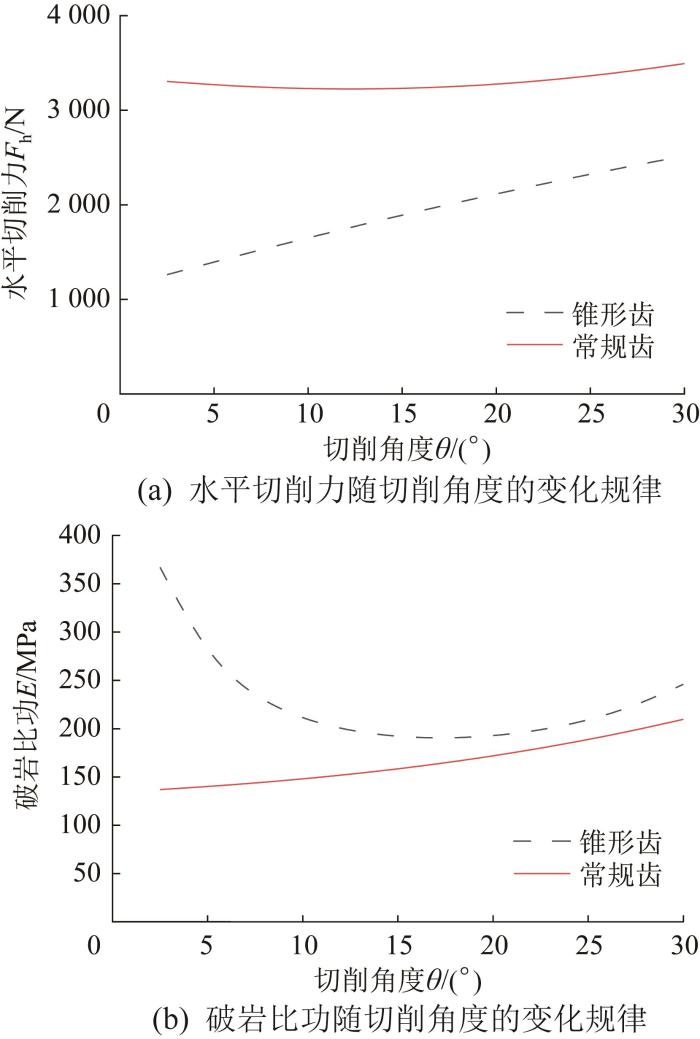

3.2 切削角度对PDC齿破岩性能的影响

设置切削深度d=2 mm及切削速度v=5 mm/s,基于表2中的关键参数拟合公式和

图6

图6

PDC齿水平切削力与破岩比功随切削角度的变化规律( d=2 mm, v=5 mm/s)

Fig.6

Variation law of horizontal cutting force and rock-breaking specific energy of PDC cutters with cutting angle (d=2 mm, v=5 mm/s)

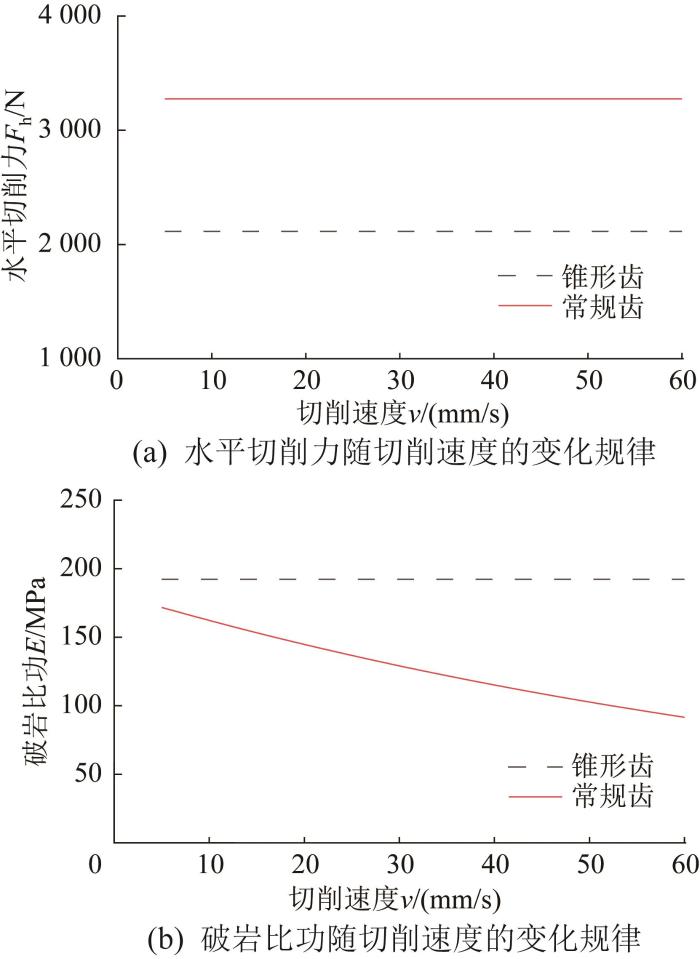

3.3 切削速度对PDC齿破岩性能的影响

图7

图7

PDC齿水平切削力与破岩比功随切削速度的变化规律( d=2 mm, θ=20°)

Fig.7

Variation law of horizontal cutting force and rock-breaking specific energy of PDC cutters with cutting speed (d=2 mm, θ=20°)

4 结 论

1)基于岩屑形貌分形特征建立了PDC齿破岩比功评估模型,该模型考虑了水平切削力、岩屑粒径分形维数、最大岩屑粒径和岩性相关系数等参数对PDC齿破岩比功的影响。

2)结合实验数据对所建立的破岩比功评估模型进行了验证,并探究了常规PDC齿和锥形PDC齿在不同切削条件下破碎硬质花岗岩的破岩比功。结果表明,破岩比功的预测值与实测值高度吻合,说明所建立的评估模型精度较高。

3)以常规PDC齿和锥形PDC齿为代表,探究了PDC齿的破岩性能差异,并以最小水平切削力和最少破岩能量为目标,推荐锥形齿和常规齿的工作角度均为20°左右,建议将锥形齿布置在混合布齿PDC钻头的中心顶点和冠顶区域,将常规齿加密布置在钻头鼻部至肩部区域,从而实现冠顶区域的混合布齿设计。

参考文献

深部难钻地层提速工具现状及发展趋势

[J].

Current status and development trends of speed boosting tools for deep difficult to drill strata

[J].

刮切—冲击复合破岩工具技术研究

[D].

Research on the technology of scraping and impact composite rock breaking tools

[D].

松辽火山岩地层PDC钻头切削齿破岩机理研究

[D].

Rock breaking mechanism of PDC cutter applied in Songliao volcanic rock stratum

[D].

深井超深井油气钻井技术进展与展望

[J].

Deep and ultra-deep oil/gas well drilling technologies: progress and prospect

[J].

中国新增石油和天然气探明地质储量特征

[J].

Characteristics of incremental proven oil and natural gas geological reserves in China

[J].

PDC钻头异形切削齿研究进展

[J].

Overseas research progress of special-shaped cutters for PDC bit

[J].

三轴应力下三棱形PDC齿破岩特性数值模拟研究

[J].

Numerical simulation study on rock breaking characteristics of prismatic PDC cutter under triaxial stress

[J].

国外PDC切削齿研究进展

[J].

Overseas researches on PDC cutters

[J].

PDC钻头技术发展现状与展望

[J].

The present status and outlook of PDC bit technology

[J].

斧形PDC齿破碎致密硬质砂岩特性数值模拟研究

[J].

Numerical simulation study on characteristics of tight hard sand broken by axe-shaped PDC cutter

[J].

酒西地区白垩系地层新型PDC钻头技术及应用

[J].

Application of new type of PDC bit for Cretaceous formation in Jiuxi region

[J].

Pointing towards improved PDC bit performance: innovative conical shaped polycrystalline diamond element achieves higher ROP and total footage

[C]//

Middle east hard/abrasive formation challenge: reducing PDC cutter volume at bit center increases ROP/drilling efficiency

[C]//

Conical diamond element enables PDC bit to efficiently drill chert interval at high ROP replacing turbine/impregnated BHA

[C]//

Fractal distribution of particle size in carbonate cataclastic rocks from the core of a regional strike-slip fault zone

[J].

Theoretical analysis and experimental research on the energy dissipation of rock crushing based on fractal theory

[J].

Fractal-geometry techniques in the quantification of complex rock structures: a special view on scaling regimes, inhomogeneity and anisotropy

[J].

How long is the coast of Britain? Statistical self-similarity and fractional dimension

[J].

The fractal geometry of nature

[J].

Characterization of hydraulic fracture propagation in tight formations: a fractal perspective

[J].

Some fractal characters of porous media

[J].

Comparative analysis cutting characteristics of stinger PDC cutter and conventional PDC cutter

[J].

基于分形理论的徐深地层进尺成本分析及钻头优选

[D].

The footage cost and bit optimization base on fractal method in Xushen stratum

[D].

油气钻井中上返岩屑的分形分析

[J].

Fractal analysis of upward cuttings in oil and gas drilling

[J].

旋转钻井中岩石破碎能耗的分形分析

[J].

Fractal analysis of energy consumption of rock fragmentation in rotary drilling

[J].

锥形PDC齿破碎砾岩特性试验研究

[J].

Experimental study on conglomerate breaking characteristics of conical PDC cutter

[J].

Imaging the formation process of cuttings: characteristics of cuttings and mechanical specific energy in single PDC cutter tests

[J].

Performances of a Stinger PDC cutter breaking granite: cutting force and mechanical specific energy in single cutter tests

[J].

Analytical modelling of rock cutting force and failure surface in linear cutting test by single PDC cutter

[J].

PDC齿破岩力预测模型研究

[J].

Research on rock breaking force prediction model of PDC cutter

[J].

基于Abaqus的PDC钻头切削齿破岩仿真及热分析

[J].

Broken rock simulation and thermal analysis of PDC drill cutting edge based on Abaqus

[J].

Incorporating the effects of elemental concentrations on rock tensile failure

[J].