预测性维护分为基于物理模型的预测性维护和基于数据驱动的预测性维护。基于物理模型的预测性维护技术是将状态监测数据与机械动力学特征进行有效结合,来预测故障与寿命。常见的物理模型有裂缝扩展模型[3]、损伤扩展模型[4-5]、裂纹诊断与预测模型[6]等。构建物理精确模型的成本较高,建模过程中常常忽略了较多客观因素。如果缺乏足够多的故障数据,就较难开发出符合实际工况的故障检测模型。基于数据驱动的预测性维护技术是通过传感器采集数据,结合人工智能方法建立预测模型。常用的方法有时间序列预测法[7]、人工神经网络及其衍生模型预测法[8]、卡尔曼滤波预测法[9-10]等。由于基于数据驱动的预测模型的构建过程相对简单,在获取较多数据资源的前提下,只需描述相关参数与输出数据之间的关系即可进行状态预测,不需建立精确的物理模型,因此已成为研究热点。如:Sidar等[6]利用卡尔曼最优滤波理论预测了航空母舰在几秒钟内的运动能力;Huang等[7]提出了一种利用自组织映射(self-organizing map,SOM)和反向传播(back propagation,BP)神经网络进行滚珠轴承剩余寿命预测的方法;Gebraeel等[11]提出了一种基于神经网络的退化模型,利用感知信号来分析退化部件的剩余寿命分布;Mirikitani等[12]采用递归神经网络,解决了时间序列信号用于预测性维护建模时的缺陷问题;Zhou等[13]对长短时记忆网络(long short-term memory,LSTM)进行改进并用来处理小样本数据,用新的在线观测数据实时更新参数,使代价函数最小化;Zhang等[14]针对柔性材料加工设备性能退化的问题,提出了一种LSTM与SVM(support vector machine,支持向量机)相结合来预测设备性能退化的模型;郭宇[2]提出了基于灰色粗糙集和BP神经网络的设备故障预测方法,并基于故障预测信息制定了维护策略;陈远航[15]采用卷积神经网络(convolutional neural network,CNN)和注意力机制,解决了普通循环神经网络难以处理全生命周期信号这种长序列数据的问题;张国辉[16]研究了深度置信神经网络在寿命预测中的应用,将它与相关向量机结合,可以提高预测模型的长期预测性能。

以上研究主要集中在设备性能退化预测模型的构建上,对于数据特征提取方面关注较少。在工程机械产品的预测性维护中,存在缺乏产品全生命周期数据、故障特征提取困难、预测结果偏差较大等问题。对此,作者提出用公共数据集训练模型,采用变分模态分解(variational mode decomposition, VMD)与希尔伯特-黄变换(Hilbert-Huang transform, HHT)相结合的方法提取振动信号的时域特征,通过数据降维和高维空间映射,采用深度学习算法构建预测性维护模型,形成工程机械液压元件基于数据驱动的预测性维护模型的构建流程,并将该模型应用于一款国产旋挖钻机动力头液压马达的预测性维护,来验证该方法的有效性。

1 VMD和HHT算法简介

1.1 VMD算法

VMD算法是一种信号分解方法,将信号分解成多个局部振动模态,每个局部振动模态由一个调制函数和一个窄带滤波器构成。与传统的傅里叶变换等方法不同,VMD算法不需要假定信号的基函数或频率,而是直接从信号本身的局部特征出发,通过一定的优化过程得到局部振动模态,并从中推导出信号的特征频率和振幅信息。信号分解过程如下。

给定一个信号

式中:

为了得到局部振动模态,将

式中:

为了获取这些变量参数,求解以下优化问题:

其中:

VMD算法可自适应地调节分解的模态数量和平滑度参数,从而更好地适应不同的信号特征,并且具有稳定、可解释性、稀疏性等优点。

1.2 HHT算法

HHT算法是一种非平稳信号分析方法,可用于分析非线性和非平稳信号。其基本原理是将信号分解成本征模式函数(intrinsic mode function,IMF)和残差,通过解析信号的IMF和复共轭信号计算出信号的瞬时频率和瞬时振幅,从而揭示信号的时频特征。HHT算法包含2个主要步骤:经验模态分解(empirical mode decomposition, EMD)和希尔伯特变换。本文提出用VMD替代EMD。

通过HHT算法的时频域分析可较好地提取信号的局部特征,其具有优良的自适应性,在故障诊断、预测性维护等非线性和非平稳信号的处理上具有明显优势。

2 预测性维护模型构建流程

采用VMD算法与HHT算法相结合的方式(即VMD+HHT算法)处理非线性、非平稳信号,提取预测性维护对象的振动信号特征,并以此为基础形成工程机械液压元件预测性维护模型。模型构建流程如下:

1)采用VMD算法将振动信号分解成不同频率的模态成分;

2)对于分解的模态成分,通过HHT获取边际谱,消除噪声干扰,集中信号能量,构建有效特征信号;

3)通过深度稀疏自编码器(deep sparse auto-encoder,DSAE)对有效特征信号进行数据降维,获取典型特征,减小深度学习模型的运算量;

4)采用支持向量数据描述(support vector data description,SVDD)构建维护对象的健康度(health index,HI)曲线,将数据映射到一个高维空间,构建最小超球体,以距离球心的数据点的分布情况区分正常点与异常值;

5)利用深度学习算法——LSTM算法在处理长周期时序信号上的优势,拟合设备退化趋势曲线,构建有效的预测性维护模型。

2.1 原始振动信号选择

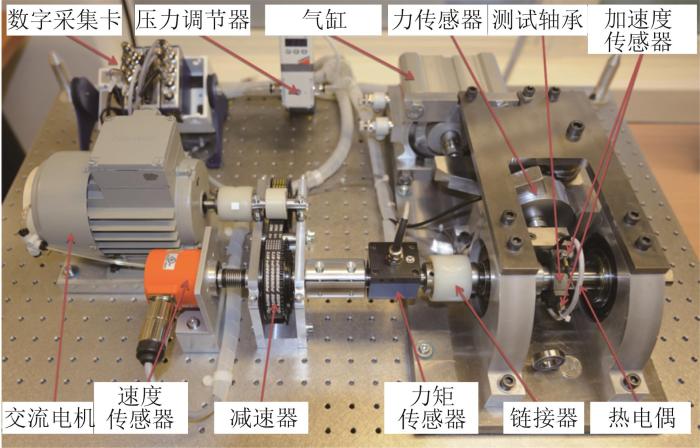

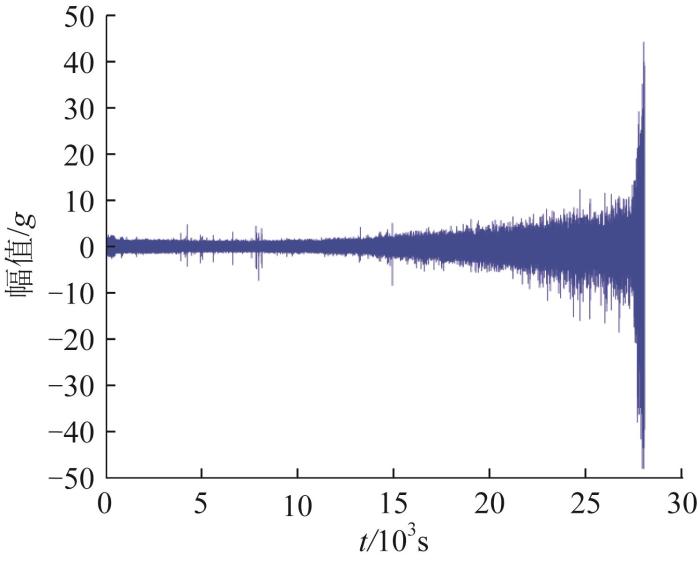

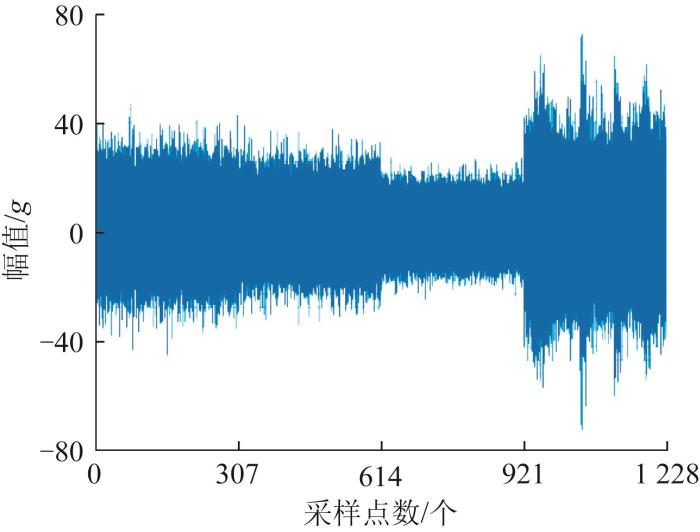

由于缺乏大量工程机械产品全生命周期的正常与故障数据,本文采用IEEE可靠性协会和FEMTO-ST(Franche-Comté Electronics Mechanics Thermal Science and Optics-Sciences and Technologies,法国科学院电子力学热科学与光学-科学与技术)研究所组织的“IEEE PHM 2012数据挑战赛”的数据,用于训练模型,提高模型泛化度。该数据是基于一个轴承加速退化试验台为参赛者提供的轴承剩余寿命预测数据集[17]。轴承与液压马达的振动数据具有强相关性,根据大模型思想,建模过程具有通用性,因此可用轴承数据训练模型。轴承加速退化试验台如图1所示[17]。试验台的采样频率为25.6 kHz,每隔10 s采集一次数据,每次采样时间为0.1 s,采集2 560个点。试验中将振动信号幅值达到20g作为轴承寿命终止的标志。数据集有7个,1, 2号数据集作为训练集,3~7号数据集作为测试集。为了避免赘述,本文以其中一组数据为例来说明特征提取、数据降维、HI曲线处理的过程。原始振动信号如图2所示。

图1

图2

2.2 振动信号数据提取和时频分析

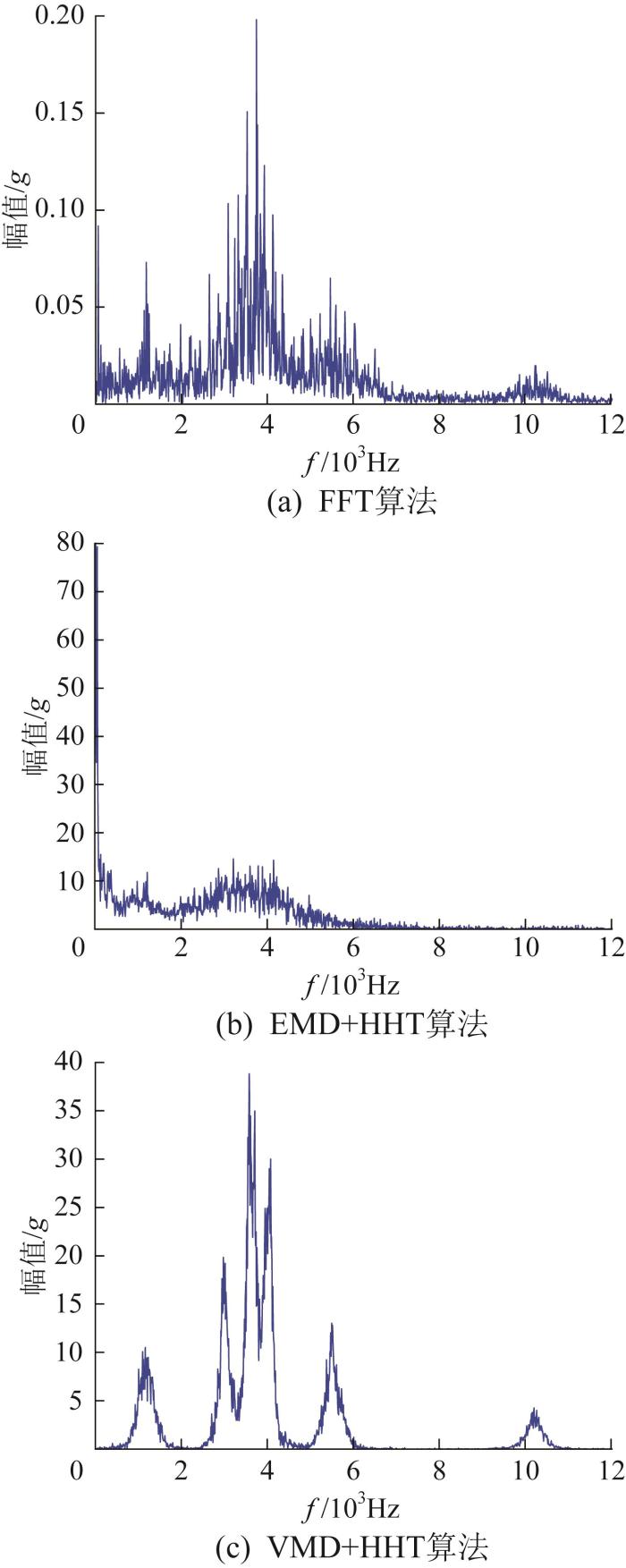

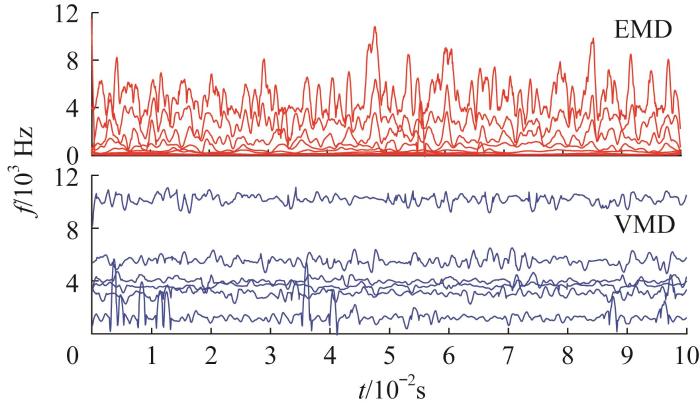

采用VMD+HHT算法提取轴承振动信号的特征。为了对比不同算法的信号处理效果,分别采用快速傅里叶变换(fast Fourier transform,FFT)算法、EMD+HHT算法、VMD+HHT算法对原始振动信号进行处理。振动信号时频分析结果如图3所示。

图3

由图3可知,采用VMD+HHT算法可形成边际谱,有效过滤噪声,提取到振动信号的主要信息。

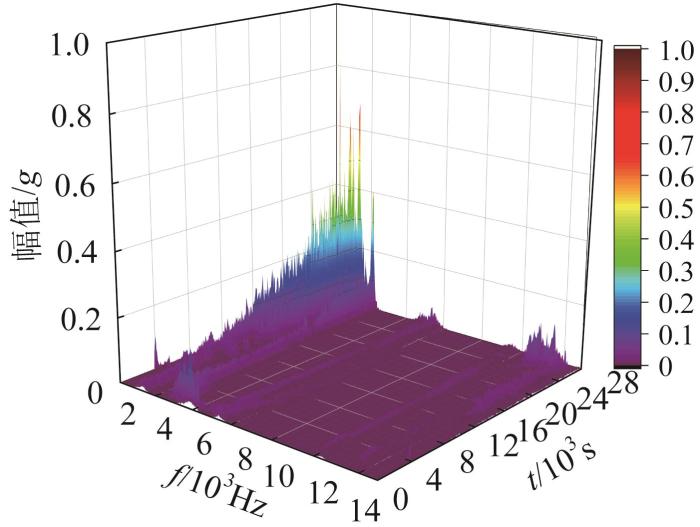

基于HHT算法的边际谱变化如图4所示,直观显示了轴承性能退化的变化过程。

图4

2.3 特征信号数据降维

DSAE是一种无监督机器学习算法,通过增加隐藏层数量,使数据在多个层次上抽象,能较好地对数据特征进行划分。DSAE包含编码器和解码器两部分,编码器负责特征数据抽取,解码器负责特征数据还原,用较少的特征数据高保真地还原数据,以此完成特征数据降维。

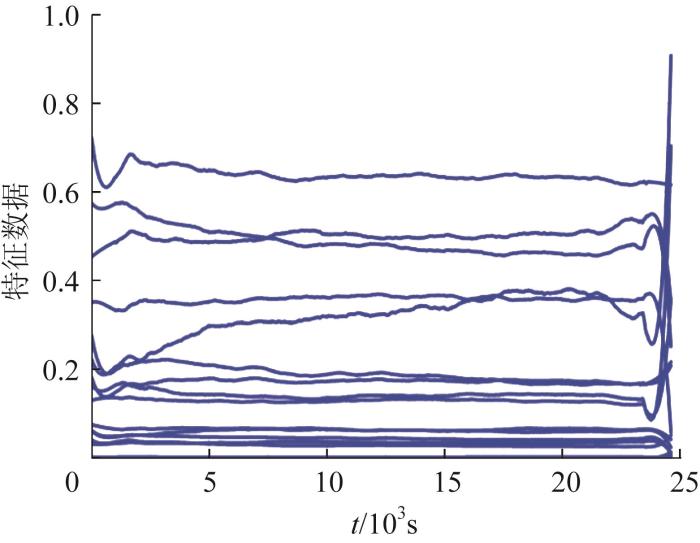

在DSAE模型中设置4个隐藏层,从经过HHT处理的振动信号的1 280维数据中提取30维特征信息。部分降维数据如图5所示。

图5

2.4 HI曲线构建及剩余寿命预测

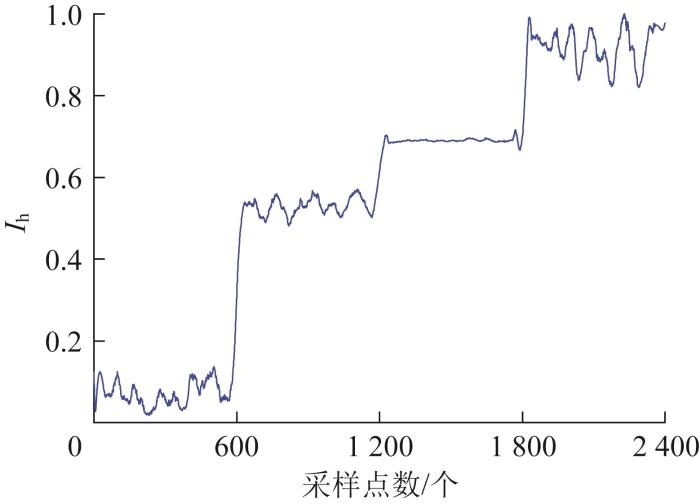

采用SVDD算法,将多维数据映射到一个特征空间,分析退化数据与目标数据之间的差异性,构建一个体积最小超球体,实现输入数据与目标数据的区分及其分类。基于此,可构建设备的HI曲线以描述设备性能退化的趋势。

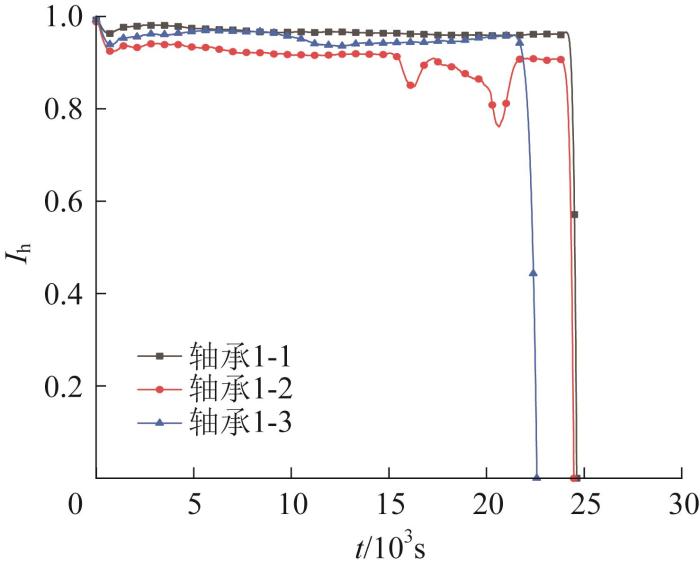

将从DSAE提取到的轴承特征数据输入SVDD模型。SVDD算法中采用多项式核函数,参数

图6

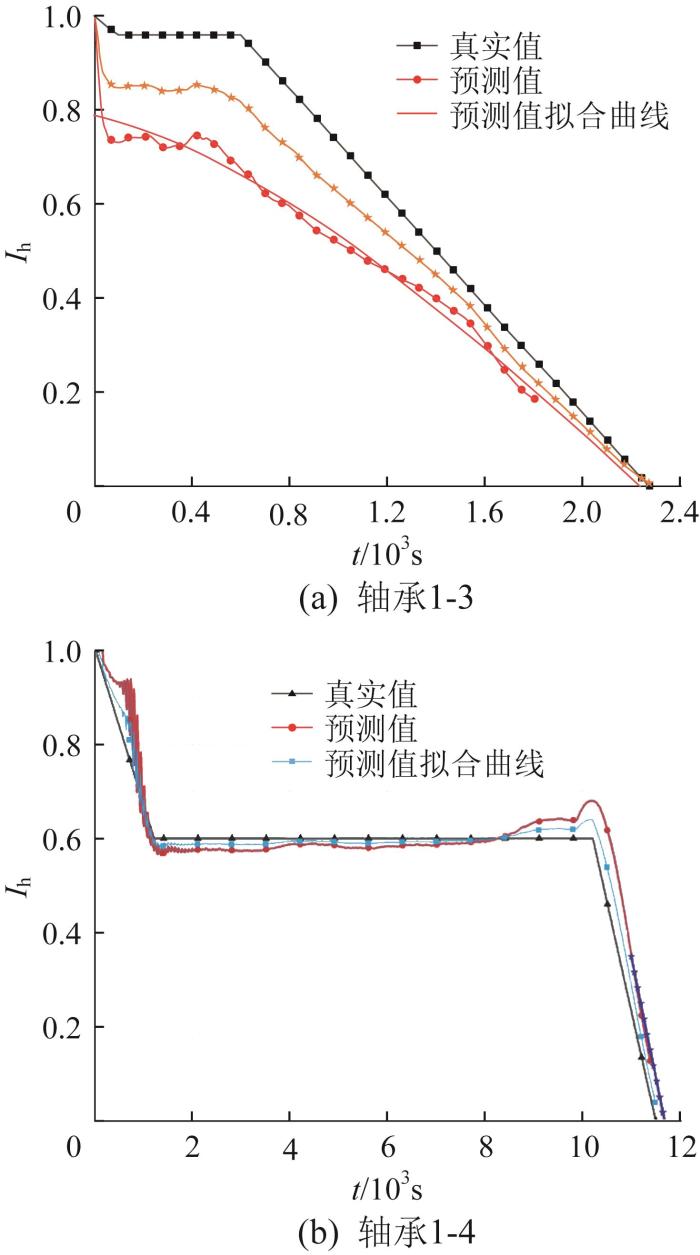

基于HI曲线,可利用LSTM预测设备退化趋势。LSTM是一种卷积神经网络,通过增加输入门限、输出门限和遗忘门限改善了传统卷积神经网络的性能,适合处理时序信号。将经过DSAE提取到的30维特征数据导入LSTM神经网络,以轴承1-1,1-2作为训练集,训练停止条件设定为损失函数值小于1×10-5。利用训练好的模型预测轴承1-3,1-4的剩余寿命,预测结果如图7所示。由图可知,轴承整体上的退化趋势可以预测,包括前期短暂的磨合退化、中期正常平稳运行以及后期进入快速退化阶段,尤其是进入快速退化阶段拐点的判断准确度较高。

图7

轴承剩余寿命预测误差如表1所示。当轴承进入快速退化阶段时,预测模型可准确捕捉到轴承退化趋势,给出寿命预测值,最大预测误差为1.6%。

表1 轴承剩余寿命预测误差

Table 1

| 轴承编号 | 预测起始时间/s | 预测截止时间/s | 真实截止时间/s | 相对误差/ % |

|---|---|---|---|---|

| 1-3 | 18 020 | 22 400 | 22 730 | -1.45 |

| 1-4 | 11 390 | 11 690 | 11 500 | 1.65 |

| 1-5 | 24 550 | 24 860 | 24 630 | 0.93 |

| 1-6 | 24 100 | 24 470 | 24 480 | -0.04 |

| 1-7 | 22 500 | 22 850 | 22 590 | 1.15 |

3 预测性维护模型的测试与验证

上文已构建了基于VMD+HHT算法的预测性维护模型,并在公共数据集上进行了初步验证。现将该模型应用于一款国产旋挖钻机动力头液压马达的预测性维护,来验证该方法的有效性。

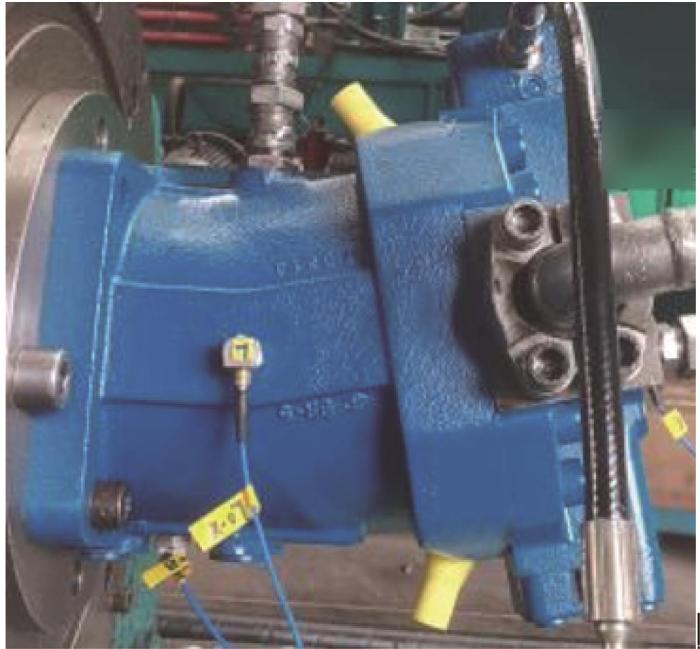

旋挖钻机动力头液压马达如图8所示。动力头液压马达是旋挖钻机的核心零部件,因工作环境恶劣,存在较高的损坏率,其突发故障会带来较大的安全隐患。对液压马达进行预测性维护,既可以通过调整控制策略延长其使用寿命,又可以提前准备配件,减少停机时间。

图8

3.1 液压马达振动数据采集

图9

表2 液压马达测试用设备

Table 2

| 设备 | 数量 |

|---|---|

| 马达试验台架 | 1套 |

| 液压马达 | 4台 |

| 马达柱塞 | 4组 |

| PCB356A26三轴加速度传感器 | 3个 |

| 西门子LMS振动噪声测试系统 | 1套 |

图10

图10

中度磨损马达壳体切向振动信号

Fig.10

Tangential vibration signal of motor housing with moderately worn

3.2 液压马达预测性维护模型的构建与验证

根据上文提出的基于数据驱动的液压元件预测性维护模型的构建流程,来构建液压马达预测性维护模型。

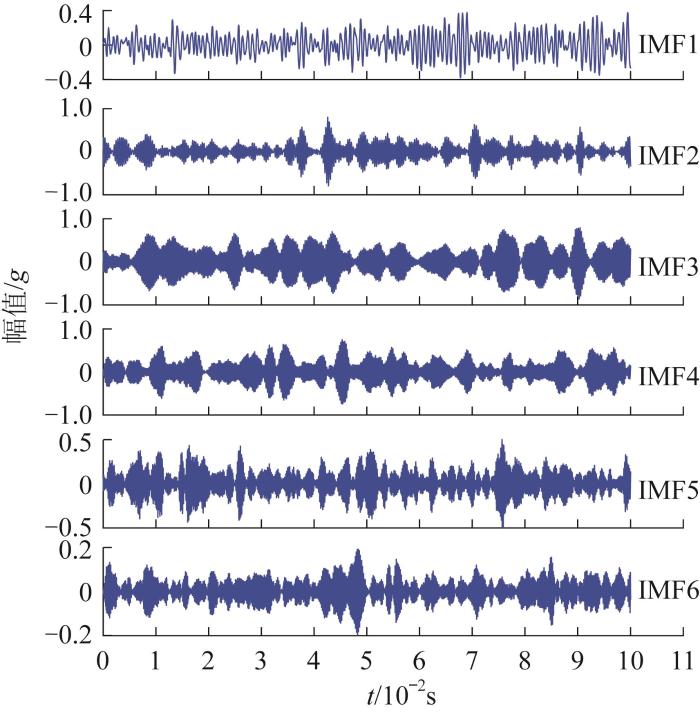

首先,采用VMD+HHT算法进行9个通道的振动信号的时频分析,提取振动信号特征。设定VMD算法的模态数K=6,分解得到6个IMF分量,如图11所示。其次,对IMF分量进行希尔伯特变换,利用Savitzky-Golay滤波器对数据进行平滑处理。选用二阶多项式,平滑窗口点数取35,在不改变信号变化趋势的前提下提升数据精度,处理结果如图12所示。由图12可知:经EMD+HHT算法分解的频谱带丢失了高频信息,在低频谱带上存在过分解的现象,有多条无效、重叠的低频谱带,谱带波动大,存在交叉重叠;VMD+HHT算法分解出了6条清晰的频谱带。接着,采用DSAE对数据降维,形成60维特征数据。最后,采用SVDD完成对马达状态的区分,形成HI曲线,如图13所示。

图11

图12

图12

液压马达振动信号HHT时频谱

Fig.12

HHT time-frequency spectrum of hydraulic motor vibration signal

图13

图14

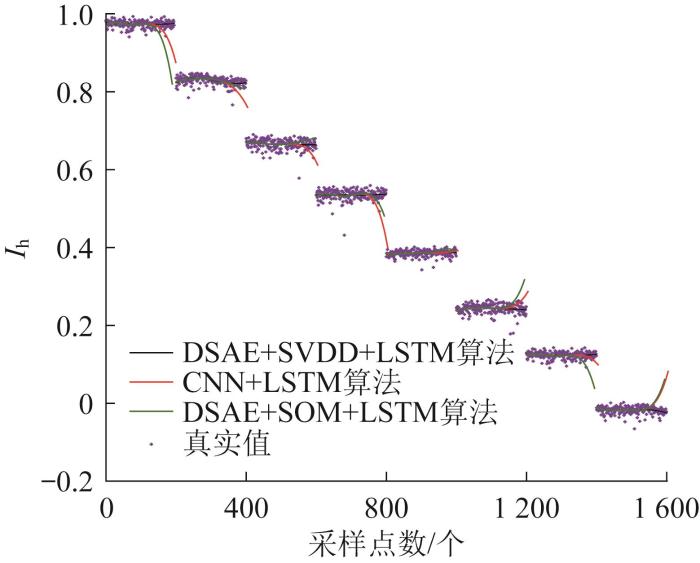

图14

液压马达退化趋势预测结果

Fig.14

Prediction results of hydraulic motor degradation trend

由图14可知:基于CNN+LSTM和DSAE+SOM+LSTM算法的模型在开始时能反映真实值的变化情况,但在后期存在不稳定情况,预测值与真实值偏差较大;基于本文提出的DSAE+SVDD+LSTM算法模型的预测值与真实值偏差较小,只有个别点存在滞后情况,准确率达90%以上。可见,相比其他两种算法,基于DSAE+SVDD+LSTM算法构建的预测性维护模型可准确预测设备运行的状态。

4 结 论

1)本文提出了一种基于VMD+HHT算法的信号特征提取方法,解决了模态混叠及端点效应等问题。

2)提出了一种基于数据驱动的液压元件预测性维护模型构建方法。用VMD+HHT算法提取振动数据特征,结合DSAE进行数据降维,用SVDD计算健康度,基于LSTM预测寿命。将该方法应用在一款旋挖钻机液压马达的预测性维护上,试验结果表明预测精度达90%以上,说明所构建的预测性维护模型具有实际应用价值。本文研究为工程机械液压元件数字孪生预测性维护应用场景的建设提供了重要参考。

参考文献

复杂装备故障预测与健康管理关键技术研究

[D].

Research on key technologies of fault prediction and health management of complex equipment

[D].

基于故障预测的设备预防性维护策略研究及应用

[D].

Research and application of equipment preventive maintenance policies based on fault prediction

[D].

Stochastic modeling of fatigue crack dynamics for on-line failure prognostics

[J].

Adaptive prognostics for rolling element bearing condition

[J].

A computational model for determination of service life of gears

[J].

On the feasibility of real-time prediction of aircraft carrier motion at sea

[J].

Residual life predictions for ball bearings based on self-organizing map and back propagation neural network methods

[J].

Using a simple crack growth model in predicting remaining useful life

[J].

Using vibration monitoring for local fault detection on gears operating under fluctuating load conditions

[J].

A segmental hidden semi-Markov model (HSMM)-based diagnostics and prognostics framework and methodology

[J].

A neural network degradation model for computing and updating residual life distributions

[J].

Recursive Bayesian recurrent neural networks for time-series modeling

[J].

RUL prognostics method based on real time updating of LSTM parameters

[C]//

Data-driven methods for predictive maintenance of industrial equipment: A survey

[J].

滚动轴承剩余寿命预测算法研究及监测软件开发

[D].

Study on algorithm for rolling bearing remaining useful life prediction and development of monitor software

[D].

基于深度置信网络的时间序列预测方法及其应用研究

[D].

Research on time series prediction and its application based on deep belief network

[D].DOI:10.18178/ijiee.2017.7.4.674 [本文引用: 1]

Pronostia: An experimental platform for bearings accelerated life test

[C]//

基于LSTM和CNN的高速柱塞泵故障诊断

[J].

Cavitation fault diagnosis method for high-speed plunger pumps based on LSTM and CNN

[J].DOI:10.7527/S1000-6893.2020.23876 [本文引用: 1]