现阶段,驱动电机温度场的分析方法主要包括简化公式法、等效热网络法和有限元法等[5]。其中,等效热网络法将驱动电机模型划分为多个节点,能够快速准确地预测其内部结构的复杂温度场[6-8]。目前,驱动电机的冷却方式主要有风冷、水冷和油冷三种。其中:风冷方式主要用于小型电机;水冷方式通过水道与定子外表面接触来进行散热,但水冷结构较为复杂;油冷方式多用于大功率电机[9]。Park等人[10]对喷油式、浸油式循环和间接油冷方式进行了对比分析,结果表明:喷油式油冷方式在降低电动汽车轮毂电机绕组温度上更有效。Zhao等人[11]利用欧拉-拉格朗日方法对电机绕组端部的喷油冷却进行了仿真模拟,验证了喷油冷却方式的散热效果良好。Garud等人[12]基于田口分析法评估了驱动电机直接喷油冷却系统传热性能的影响因素。陈小健等人[13]为了提高驱动电机绕组的换热效率,将冷却油持续喷淋在电机的关键位置处,并通过CFD(computational fluid dynamics,计算流体力学)数值模拟分析合理地分配流量,使得电机各部件的温度分布较均匀。综上所述,散热效果良好的冷却方式可有效降低驱动电机各部件的温度[14-16]。

本文以一台额定功率为14 kW的某电动汽车驱动用内置式永磁同步电机为研究对象。考虑到该驱动电机体积小、散热环境差、风冷结构有效散热面积小以及水道结构复杂且存在密封和绝缘等问题,在不改变电机外部结构的条件下,提出了一种采用绕组空心轴甩油的内腔油冷结合机壳翅片自然风冷的油风混合冷却方式。同时,采用等效热网络法计算不同工况下驱动电机各部件的温度并开展实验测试,以验证油风混合冷却方案的可行性。

1 驱动电机的基本参数

电动汽车驱动用永磁同步电机主要由转子、永磁体、定子轭、定子齿、绕组、机壳(外部设计有散热翅片)、油道、端盖和轴承等组成。该驱动电机采用机壳自然风冷和内腔油冷的混合冷却方式,其基本参数如表1所示。

表1 驱动电机基本参数

Table 1

| 参数 | 数值 | 参数 | 数值 |

|---|---|---|---|

| 定子铁心外径/mm | 160 | 转子内径/mm | 30 |

| 定子铁心内径/mm | 122 | 永磁体布置形式 | “V一”形 |

| 定子铁心长度/mm | 68 | 极对数 | 4 |

| 定子槽数/个 | 48 | 气隙厚度/mm | 0.9 |

| 转子外径/mm | 121 | 额定功率/ kW | 14 |

2 驱动电机的损耗分析及等效热网络模型建立

2.1 驱动电机损耗理论分析

驱动电机总损耗P1可表示为:

式中:

绕组铜耗是指电流流经绕组铜线时绕组电阻所产生的损耗,其表达式如下:

式中:m为绕组相数,R为绕组电阻,I为通过绕组的电流有效值。

铁损是指驱动电机工作时定子与转子中电磁场交替变化所导致的损耗。铁损随电机转速的升高而逐渐增大,其计算式如下:

式中:

由于定子槽形和非规则谐波电流,驱动电机在实际工作时会产生永磁体涡流损耗,其表达式如下:

式中:

驱动电机的杂散损耗和机械损耗与绕组铜耗、铁损和永磁体涡流损耗相比较小,因此本文不予考虑。

2.2 不同工况下驱动电机损耗仿真计算

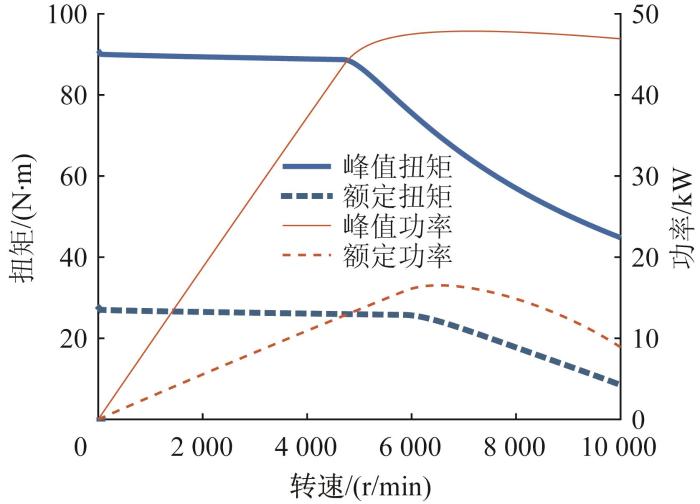

图1

表2 不同工况下驱动电机的运行参数

Table 2

| 运行参数 | 额定 工况 | 峰值 工况 | 高速 工况 | 超车加速 工况 |

|---|---|---|---|---|

| 电流/A | 127.5 | 400 | 90 | 292 |

| 转速/(r/min) | 5 400 | 4 700 | 8 500 | 5 000~7 000 |

| 扭矩/(N·m) | 26 | 89 | 17 | 65 |

| 功率/kW | 14 | 43 | 14 | 47 |

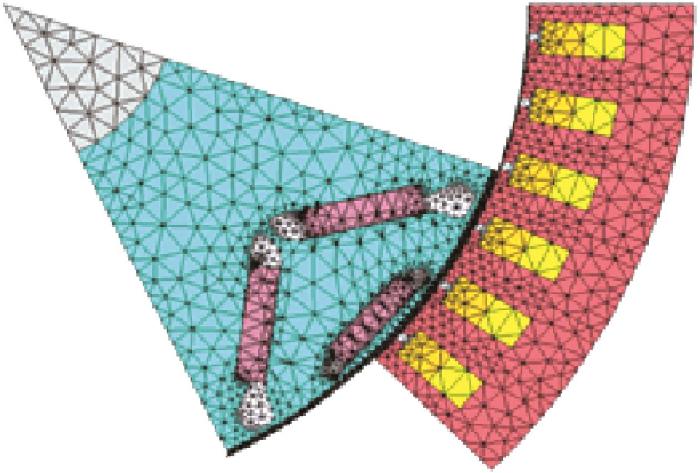

采用有限元方法对4种典型工况下驱动电机的损耗进行仿真计算。根据永磁同步电机结构的对称性,分析该驱动电机损耗时只需建立其1/8二维模型,如图2所示。

图2

4种典型工况下驱动电机损耗的仿真结果如表3所示。结果表明,在驱动电机的损耗中,绕组铜耗和定子铁损的占比较高。

表3 不同工况下驱动电机损耗的仿真结果 (W)

Table 3

| 损耗 | 额定工况 | 峰值工况 | 高速工况 | 超车加速工况 |

|---|---|---|---|---|

| 总损耗 | 906.66 | 5 193.10 | 1 387.52 | 3 880.91 |

| 绕组铜耗 | 350.09 | 4 322.00 | 170.17 | 2 493.60 |

| 定子铁损 | 542.90 | 822.00 | 1 197.00 | 1 319.00 |

| 转子铁损 | 13.46 | 48.00 | 19.47 | 67.23 |

| 永磁体涡流损耗 | 0.21 | 1.10 | 0.88 | 1.08 |

2.3 驱动电机等效热网络模型建立

本文采用等效热网络法对不同工况下驱动电机各部件的温度进行计算。在建立驱动电机等效热网络模型时,将电机各区域内损耗所引起的发热量视为集中热源并用节点表示,各个节点通过等效热阻连接,热能通过等效热阻在各个节点中由高温处向低温处传递。对每个节点构建热平衡方程,得到驱动电机整体的热平衡方程组,用矩阵形式可表示为:

其中:

式中: T 为各节点温度矩阵, G 为各节点热阻矩阵, W 为各节点热源矩阵,Rij 为节点i与节点j之间的等效热阻。

在计算驱动电机各部件之间的热阻时,要考虑各部件之间的热传递方式:电机各部件之间的热传递方式为热传导,利用

式中:Rcd为传导热阻,L为热传导方向上的长度,

表4 驱动电机各部件及介质的等效导热系数

Table 4

| 部件及介质 | 等效导热系数/[W/(m·℃)] |

|---|---|

| 定、转子 | 30 |

| 绕组 | 387 |

| 机壳 | 150 |

| 气隙(空气) | 1.05 |

| 冷却油 | 0.14 |

构建驱动电机的等效热网络模型时作如下简化:1)电机整体温度分布沿中心轴对称;2)电机温度分布沿圆周方向对称,且冷却散热条件一致;3)电机内部空气区域的温度一致;4)只考虑机壳与外界空气的对流换热;5)忽略因温度变化而造成的电机各部件导热系数的变化。

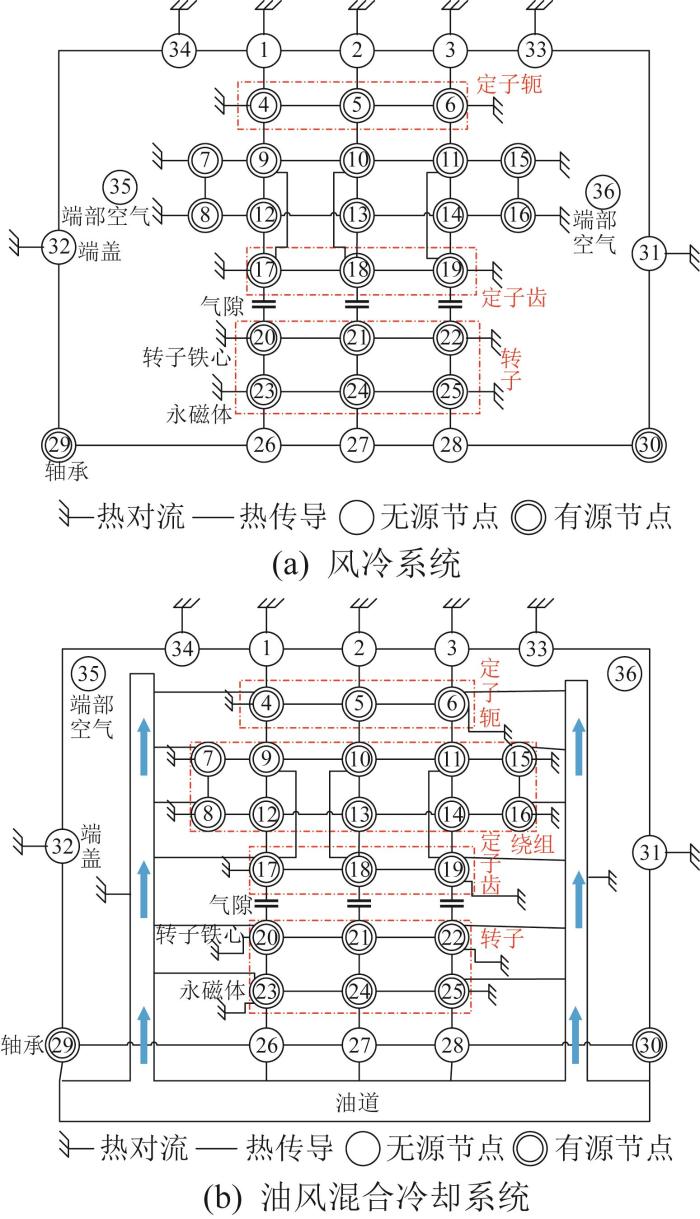

图3

图3

驱动电机冷却系统的等效热网络节点分布

Fig.3

Equivalent thermal network node distribution of cooling system for drive motor

表5 驱动电机各部件的对应节点

Table 5

| 部件 | 对应节点 | 部件 | 对应节点 |

|---|---|---|---|

| 机壳 | 1~3,33,34 | 定子齿 | 17~19 |

| 定子轭 | 4~6 | 转子 | 20~25 |

| 绕组端部 | 7,8,15,16 | 转轴 | 26~28 |

| 轴承 | 29,30 | 端盖 | 31,32 |

3 驱动电机温度仿真分析

3.1 驱动电机的温度性能要求

驱动电机绕组的材料为H级绝缘耐温材料,其最高工作温度不允许超过180 ℃,性能参考温度为145 ℃;永磁体持续工作且不退磁时所允许的最高温度为150 ℃,结合电动汽车的使用特点,要求可连续运行20 s。

3.2 仅风冷时驱动电机温度分析

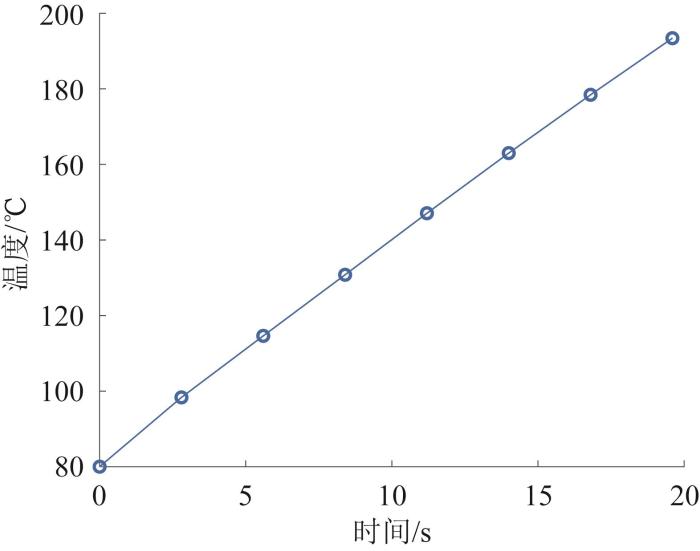

图4

图4

峰值工况下仅风冷时绕组温度的仿真结果

Fig.4

Simulation results of winding temperature with air-cooling under peak working condition

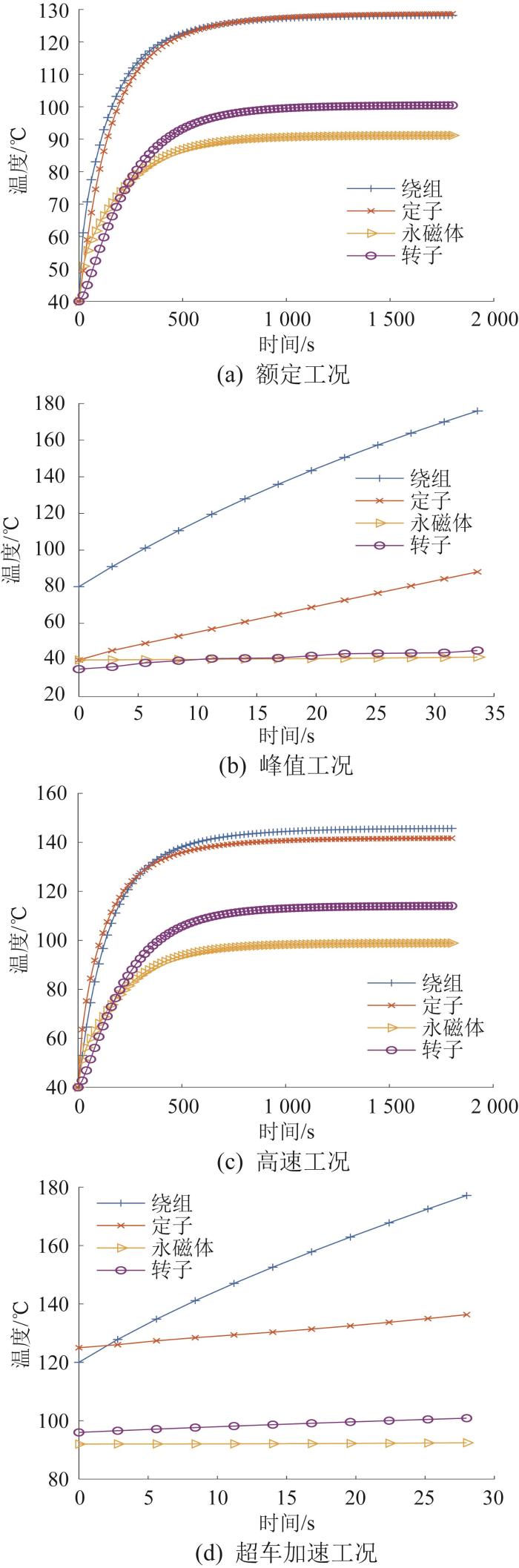

3.3 油风混合冷却时驱动电机温度分析

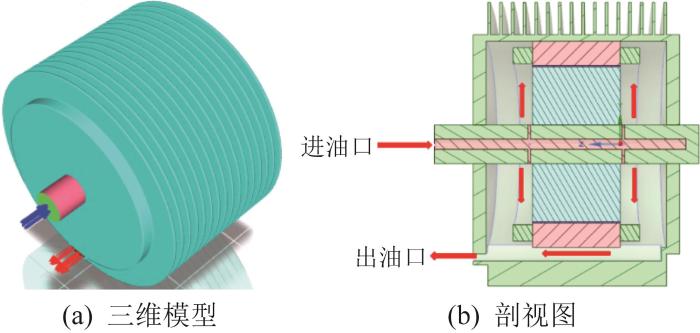

由上述分析结果可知,驱动电机需要改善冷却方式。考虑到该电机结构紧凑,在不改变其外部结构的条件下,即保留原有的机壳翅片自然风冷方式,在转轴中心设计主油道,通过对绕组端部甩油的方式实现内腔油冷,形成新型的油风混合冷却方式。油风混合冷却驱动电机的结构如图5所示。

图5

图5

油风混合冷却驱动电机简化三维模型

Fig.5

Simplified three-dimensional model of drive motor with oil-air hybrid cooling

为实现油风混合冷却驱动电机的最佳散热效果,以降低绕组最高温度为优化目标,以转轴甩油孔的直径、数量以及冷却油进口流量为设计变量,对电机的内腔油冷结构开展三因素三水平正交设计,对应的因素水平如表6所示。

表6 内腔油冷结构正交设计试验的因素水平表

Table 6

| 水平 | 因素 | ||

|---|---|---|---|

| 甩油孔直径(A)/mm | 甩油孔数量(B)/个 | 进口流量(C)/ (L/min) | |

| 1 | 1.5 | 2 | 3 |

| 2 | 2.0 | 4 | 4 |

| 3 | 2.5 | 6 | 5 |

表7 不同参数组合下绕组温度的仿真结果(额定工况)

Table 7

图6

图6

油风混合冷却时驱动电机各部件的温度仿真结果

Fig.6

Temperature simulation results of each component of drive motor with oil-air hybrid cooling

表8 油风混合冷却时绕组的稳态最高温度 (℃)

Table 8

| 工况 | 最高温度 | 参考温度 |

|---|---|---|

| 额定工况 | 130.86 | 145.00 |

| 高速工况 | 143.52 |

表9 油风混合冷却时绕组的瞬态最高温度

Table 9

| 工况 | 最高温度/℃ | 出现时间/ s | 运行20 s的 最高温度/℃ |

|---|---|---|---|

| 峰值工况 | 175.90 | 33.6 | 145.41 |

| 超车加速工况 | 176.85 | 22.4 | 163.43 |

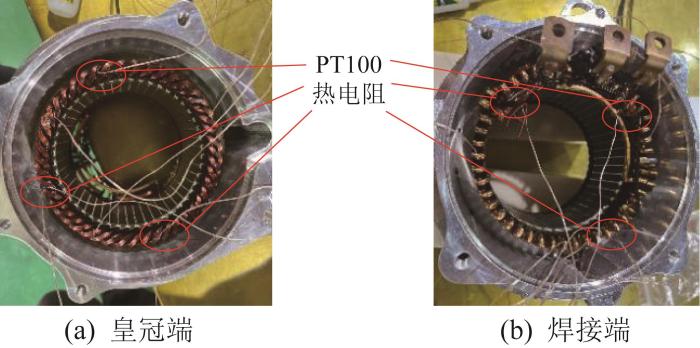

4 驱动电机温度测量实验

4.1 驱动电机温度测量方法

为验证等效热网络模型和油风混合冷却方案的可行性,通过埋置PT100热电阻的测温方法来测量油风混合冷却驱动电机样机关键部件的温度。由仿真结果可知,绕组为驱动电机内部温度最高的部件,故将PT100热电阻埋置在绕组端部,埋置位置如图7所示。

图7

图7

PT100热电阻在绕组端部的埋置位置

Fig.7

Burial position of PT100 thermistor at the end of winding

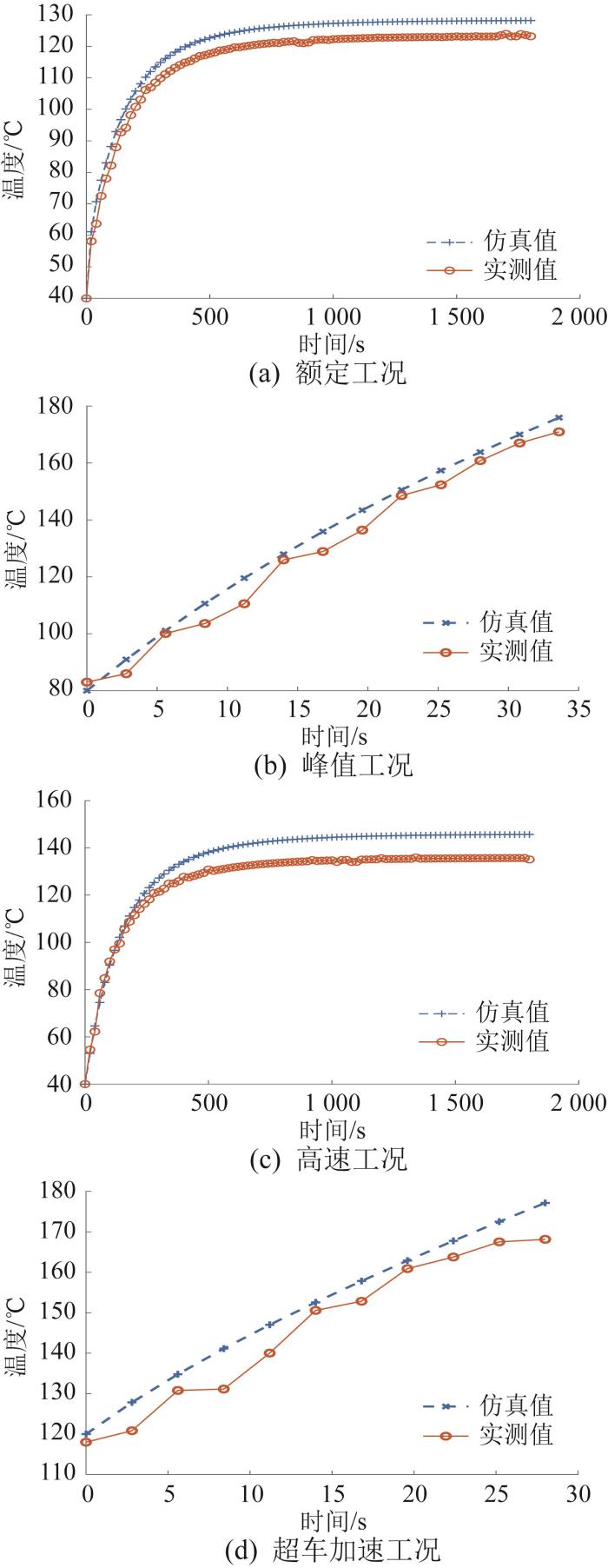

4.2 驱动电机温度测量结果

图8

图8

驱动电机温度测量实验台架

Fig.8

Experimental bench for drive motor temperature measurement

图9

图9

不同工况下绕组端部温度的仿真值与实测值对比

Fig.9

Comparison between simulation and measured values of winding end temperature under different working conditions

表10 不同工况下绕组端部的最高温度对比

Table 10

| 最高温度/℃ | 额定工况 | 峰值工况 | 高速工况 | 超车加速工况 |

|---|---|---|---|---|

| 相对误差/% | 4.8 | 2.4 | 4.9 | 3.5 |

| 仿真值 | 127.98 | 174.80 | 141.66 | 175.67 |

| 实测值 | 122.15 | 170.63 | 135.09 | 169.73 |

5 结 论

1)在传统风冷方式的基础上,针对电动汽车驱动电机提出了一种内腔油冷结构,并采用正交设计法对甩油孔的结构参数进行了设计。同时,通过构建驱动电机的等效热网络模型,分析了不同工况下其内部各部件的温度。结果表明,增加内腔油冷结构后,油风混合冷却方式可使驱动电机各部件的温度显著降低。

2)搭建了驱动电机温度测量实验台架并开展温度测量实验。结果表明,油风混合冷却方式下驱动电机绕组端部温度的仿真结果与实测结果相吻合,说明采用等效热网络方法进行温度模拟是可行的;油风混合冷却驱动电机的散热效果明显改善,说明内腔油冷、机壳自然风冷的混合冷却方案设计合理。

参考文献

车用驱动电机扁线绕组关键问题研究综述

[J].

Overview of key issues of flat wire winding of traction motor for electric vehicles

[J].

Design of an oil-cooling-system of new energy vehicle drive motor

[J].

Temperature field analysis of oil-cooled heat dissipation in high-speed permanent magnet synchronous motor

[J].

永磁同步驱动电机温度场研究进展综述

[J].

Review on research progress of PMSM temperature field

[J].

Temperature field calculation of the hybrid heat pipe cooled permanent magnet synchronous motor for electric vehicles based on equivalent thermal network method

[J].

电励磁双凸极无刷直流发电机热网络建模与热特性研究

[J].

Thermal network modeling and thermal characteristics analysis of doubly salient brushless DC generator with stator field winding

[J].

基于热网络法的永磁电机温度在线估计

[J].

On-line temperature estimation of permanent magnet motor based on lumped parameter thermal network method

[J].

Conjugate heat transfer CFD analysis of an oil cooled automotive electrical motor

[J].

Thermal characteristics and effects of oil spray cooling on in-wheel motors in electric vehicles

[J].

Parameter study for oil spray cooling on endwindings of electric machines via Eulerian-Lagrangian simulation

[J].

Grey relational based Taguchi analysis on heat transfer performances of direct oil spray cooling system for electric vehicle driving motor

[J].

油冷电机绕组喷淋冷却数值模拟与研究

[J].

Numerical simulation and study on winding spray cooling of oil-cooled motors

[J].DOI:10.1109/icems59686.2023.10344618 [本文引用: 1]

电动汽车驱动电机冷却技术研究发展综述

[J].

Research and development of key technologies of electric vehicle drive motor

[J].DOI:10.15938/j.emc.2023.04.008 [本文引用: 1]

高功率密度轴向磁通永磁电机新型水冷结构设计与温度场分析

[J].

New type water cooling structure design and temperature field analysis of high power density axial flux permanent magnet motor

[J].

摇摆激励喷雾冷却实验装置设计

[J].

Design of spray cooling experiment device with swing excitation

[J].

高转速下车用扁线电机交流损耗分析与优化

[J].

Analysis and optimization of AC loss of flat wire motor for electric vehicle at high speed condition

[J].

双层永磁体结构高速永磁电机转子涡流损耗解析模型

[J/OL].

Rotor eddy current loss analytical model for high-speed permanent magnet motor based on double layer permanent magnet structure

[J/OL].

电磁式发动机水冷系统流固耦合传热研究

[J].

Research on fluid-solid coupling heat transfer of water cooling system of electromagnetic engine

[J].