陀螺仪浮子组件胶接结构参数对结构静动态性能影响分析

高国良 , 1 , 2 , 贾一鸣 1 , 2 , 王朝仕 1 , 2 , 潘志富 1 , 2 , 王晨 1 , 2 , 洪军 1 , 2 , 林起崟 , , 1 , 2

1.西安交通大学 机械工程学院,陕西 西安 710049

2.西安交通大学 现代设计及转子轴承系统教育部重点实验室,陕西 西安 710049

Analysis of influence of parameters of adhesive connection structure of gyroscope float assembly on static and dynamic performances

GAO Guoliang , 1 , 2 , JIA Yiming 1 , 2 , WANG Chaoshi 1 , 2 , PAN Zhifu 1 , 2 , WANG Chen 1 , 2 , HONG Jun 1 , 2 , LIN Qiyin , , 1 , 2

1.School of Mechanical Engineering, Xi'an Jiaotong University, Xi'an 710049, China

2.Key Laboratory of Education Ministry for Modern Design and Rotor-Bearing System, Xi'an Jiaotong University, Xi'an 710049, China

通讯作者: 林起崟(1987—),男,教授,博士,从事装配界面设计理论与方法研究,E-mail: linqiyin@xjtu.edu.cn ,https://orcid.org/0000-0003-2977-0626

收稿日期: 2024-04-07

修回日期: 2024-05-15

基金资助:

国家自然科学基金资助项目 . 52222508 . 52335011

Received: 2024-04-07

Revised: 2024-05-15

摘要

为了减小高精度陀螺仪浮子组件胶接结构的装配应力,保证结构的稳定性,开展了胶接结构参数对其静动态性能的影响研究。建立了陀螺仪浮子组件胶接结构的有限元模型,并分别以剪切应力分布的均匀性和固有频率作为胶接结构静态和动态性能的表征,研究了胶层厚度、胶层长度、浮筒厚度和胶层形状等对结构静态和动态性能的影响。研究结果表明:在一定范围内增大胶层厚度和长度,并采用抛物线形胶层有助于扩大胶层的优势承载区域,有效改善应力分布的均匀性;合理增大浮筒厚度能使胶接结构的前六阶固有频率下降,且阶数越大,下降幅度越大;胶层厚度对胶接结构动态性能的影响较小。研究结果对陀螺仪组件的设计和研究具有一定的指导意义。

关键词:

胶粘连接 装配结构 装配连接表面 静态性能 动态性能

Abstract

In order to reduce the assembly stress in the adhesive connection structure of high precision gyroscope float assembly and ensure the structural stability, the influence of the adhesive connection structural parameters on its static and dynamic properties was studied. The finite element model of the adhesive connection structure of the gyroscope float assembly was developed, and the uniformity of shear stress distribution and natural frequency were used to characterize the static and dynamic properties of the adhesive connection structure, and the influences of the adhesive layer thickness, adhesive layer length, buoy thickness and the adhesive layer shape on the static and dynamic properties of the structure were studied. The results showed that increasing the thickness and length of adhesive layer in a certain range and adopting parabolic adhesive layer could help to enlarge the advantageous bearing area of adhesive layer and improve the uniformity of stress distribution effectively. Additionally, reasonable increase of buoy thickness would decrease the first six natural frequencies of the adhesive connection structure with a greater reduction in higher orders. Conversely, the adhesive layer thickness had little influence on the dynamic property of adhesive connection structure. The research results have a certain guiding significance for the design and research of gyroscope components.

Keywords:

adhesive connection assembly structure assembly connecting surface static performance dynamic performance

本文引用格式

高国良, 贾一鸣, 王朝仕, 潘志富, 王晨, 洪军, 林起崟. 陀螺仪浮子组件胶接结构参数对结构静动态性能影响分析 [J]. 工程设计学报 , 2024, 31(5): 653-662 doi:10.3785/j.issn.1006-754X.2024.04.130

GAO Guoliang, JIA Yiming, WANG Chaoshi, PAN Zhifu, WANG Chen, HONG Jun, LIN Qiyin. Analysis of influence of parameters of adhesive connection structure of gyroscope float assembly on static and dynamic performances [J]. Chinese Journal of Engineering Design

本文链接 :https://www.zjujournals.com/gcsjxb/CN/10.3785/j.issn.1006-754X.2024.04.130

随着各种先进复合材料以及轻质合金在工业领域的广泛使用,胶粘连接凭借着被胶件的适用材料广、连接质量小、密封性能良好等优点成为重要的装配连接手段之一[1 ] 。尤其在精密惯性仪表等高精度仪器中,内部组件大多采用胶接结构。

很多学者关注了胶接结构的连接性能对装配体的影响。自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究。如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果。除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展。近年来,国内学者也进行了相关研究,同样取得了较大的进展。如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法。

随着有限元仿真技术的不断发展,利用有限元仿真软件对胶接结构进行分析的研究逐渐增多。如:Darwish等[20 -22 ] 运用线弹性模型对胶接结构进行有限元仿真,得到了不同基底材料胶接结构的应力分布;Osnes等[23 -25 ] 运用非线性模型研究了几何和材料的非线性对单搭接胶粘接头剥离强度的影响;Sulu[26 ] 对嵌入式双搭接胶接结构的失效载荷进行了仿真,分析了取向角和连接方式对胶接结构的影响,得到了双搭接胶接结构的最优参数及与零件的连接方式。

目前,对胶接结构连接性能的研究开始采用胶粘模型,并在实验中考虑了动态载荷。如:Wang等[27 -28 ] 研究了超声振动对复合材料胶接结构力学性能的影响,结果表明,通过超声振动促进胶黏剂流动而填充黏合间隙,可以有效提高结构的剪切强度;Wang等[29 ] 研究了加载速率对复合材料胶接结构力学性能的影响,结果表明,提高加载速率可使结构的剪切强度增大。

综上所述,国内外学者对胶接结构的连接性能进行了多方面研究,其主要采用理想的搭接模型,较少考虑实际胶接零件的几何结构对其性能的影响,且通常着重于分析胶接结构的静态性能。为了使研究更贴合实际,本文构建了高精度陀螺仪浮子组件胶接结构的模型,并开展数值分析与仿真计算,分析了胶层厚度、胶层长度、浮筒厚度和胶层形状等对胶层静动态性能的影响,以期为胶接结构的设计提供理论依据。

1 单搭接胶粘接头有限元模型的构建与验证

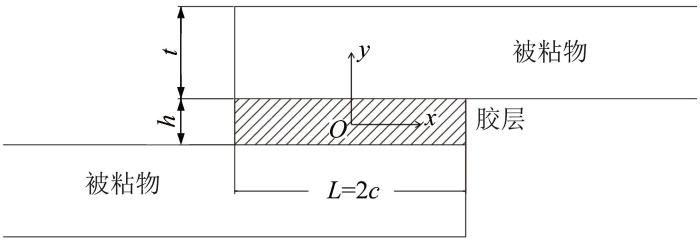

在Ojalvo弹性解析模型中,假设单搭接胶粘接头呈平面应力状态,胶层的纵向应力忽略不计,胶层变形沿厚度方向呈线性分布,所得二维简化模型如图1 所示。图中,直角坐标系xOy 的原点O 位于胶层中心。

图1

图1

单搭接胶粘接头二维简化模型

Fig.1

Two-dimensional simplified model of single lap adhesive joint

首先采用有限元方法对单搭接胶粘接头进行仿真分析,然后通过Ojalvo解析模型得到相同结构尺寸下单搭接胶粘接头中胶层的应力分布趋势,通过对比两者的应力曲线,来验证有限元分析模型的准确性。

τ = A c o s h λ 2 + 6 1 + β x c + B

式中:A、B 为剪切应力解常数,c

λ = G a L 2 4 E t h

β ≡ h t

式中:G a L E t h

σ = C s i n h α 1 x c s i n α 2 x c + D c o s h α 1 x c c o s α 2 x c

α 1 = 3 β λ 2 2 + ρ 2

α 2 = - 3 β λ 2 2 + ρ 2

ρ ≡ 24 E a c 4 E h t 3

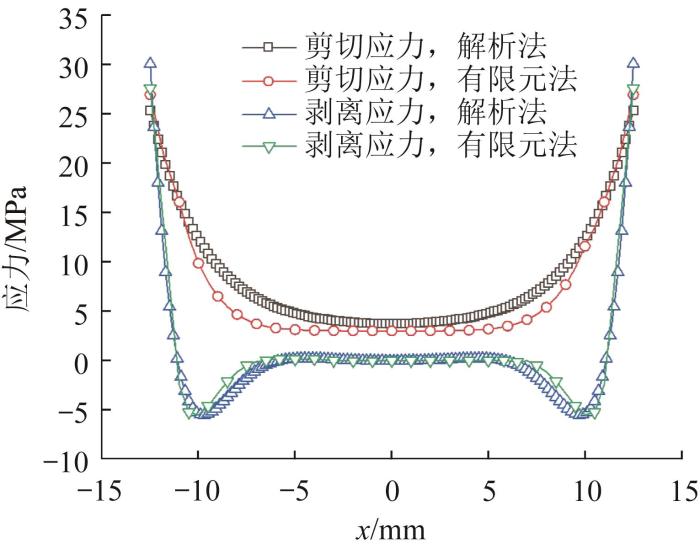

单搭接胶粘接头有限元仿真模型的参数设置:胶层的厚度为0.2 mm,宽度为40 mm,长度为25 mm,泊松比为0.35,弹性模量为4.89 GPa;被粘物的厚度为1.5 mm,宽度为40 mm,长度为100 mm,泊松比为0.3,弹性模量为206 GPa;拉伸载荷为8 000 N。通过有限元法和解析法求解单搭接胶粘接头的胶层剪切应力和剥离应力,结果如图2 所示。由图可知,通过有限元法和解析法得到的胶层剪切应力的最大误差为6.2%,剥离应力的最大误差为8.1%,应力曲线基本吻合,验证了有限元仿真方法的准确性。

图2

图2

单搭接胶粘接头的胶层剪切应力和剥离应力

Fig.2

Shear stress and stripping stress in adhesive layer of single lap adhesive joint

2 胶接结构有限元模型的构建

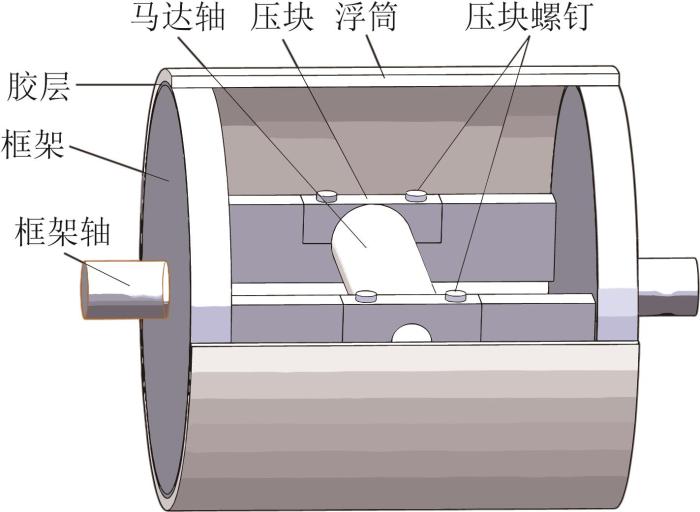

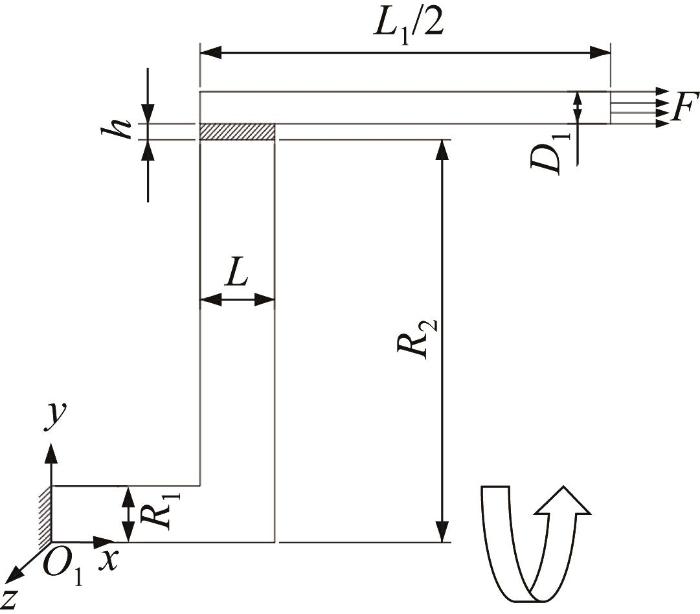

陀螺仪浮子组件的结构如图3 所示。将浮子组件中对胶接结构影响较小的马达轴、压块和压块螺钉省略,仅留下组成胶接结构的浮筒、胶层、框架和框架轴。由于组件结构具有对称性,为了提高运算效率,选取实际结构的一半建立有限元模型,其二维简化结构如图4 所示。图中:框架轴半径R 1 =7 mm,框架半径R 2 =50 mm,胶层厚度h =0.2 mm,胶层长度L =10 mm,浮筒厚度D 1 =3 mm,浮筒长度L 1 =110 mm。以框架轴左端面为yO 1 z 面,框架轴轴线方向为x 向,建立坐标系。

图3

图3

陀螺仪浮子组件的结构

Fig.3

Structure of gyroscope float assembly

图4

图4

陀螺仪浮子组件二维简化结构示意

Fig.4

Schematic of two-dimensional simplified structure of gyroscope float assembly

上文已验证了单搭接胶粘接头有限元分析结果的准确性。因此,根据单搭接模型的边界条件及材料属性参数等,构建陀螺仪浮子组件胶接结构的有限元模型。

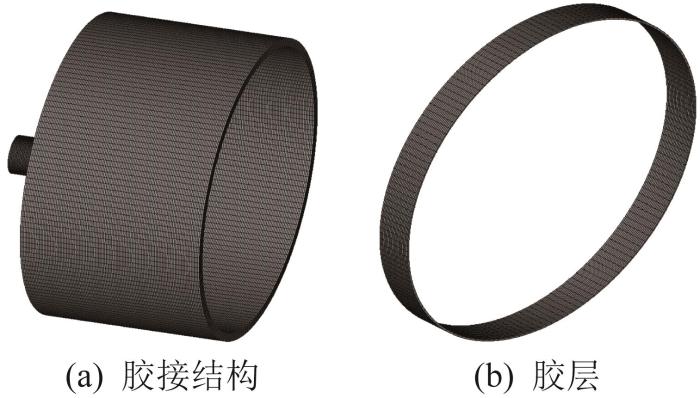

根据图4 所示的简化结构,以框架轴为旋转轴线,旋转拉伸360°,形成三维胶接结构,其中胶层夹在浮筒与框架之间。胶接结构和胶层的有限元模型如图5 所示。为了保证胶层应力仿真结果的准确性,将胶层划分为多层网格单元,网格类型为实体185,采用六面体单元。进行网格无关性分析,最终模型包含495 636个单元、533 856个节点。

图5

图5

胶接结构和胶层的有限元模型

Fig.5

Finite element models of adhesive connection structure and adhesive layer

为了模拟实际工况,进行边界条件设置。设置框架轴端面为固定约束,对浮筒截面施加10 000 N的拉伸面载荷;胶层与浮筒、胶层与框架之间的接触类型设置为绑定接触,接触算法选择默认的罚函数法。

设置框架和浮筒材料的弹性模量为220 GPa,泊松比为0.3;胶层材料的弹性模量为1.42 GPa,泊松比为0.35。

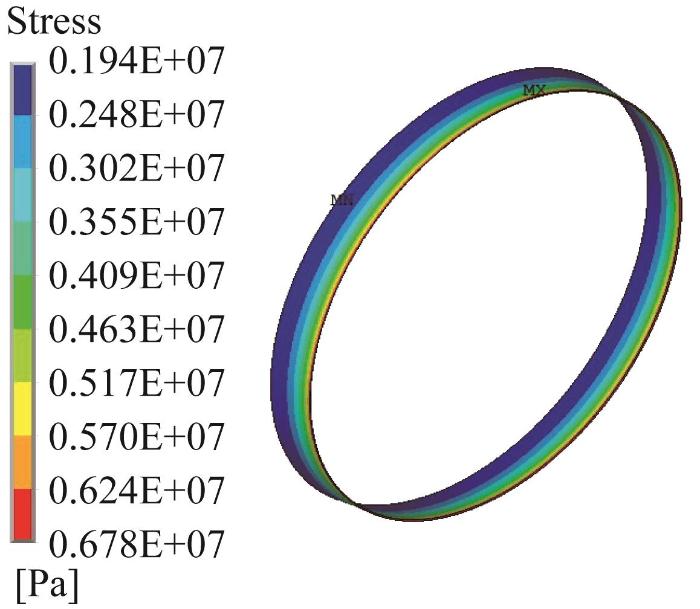

仿真得到胶接结构的胶层剪切应力分布云图,如图6 所示。由图可知:剪切应力沿胶层周向基本保持不变,与单搭接模型下的应力分布有明显不同;在胶层轴向,剪切应力有逐渐增大的趋势。

图6

图6

胶层剪应力分布云图

Fig.6

Nephogram of shear stress distribution in adhesive layer

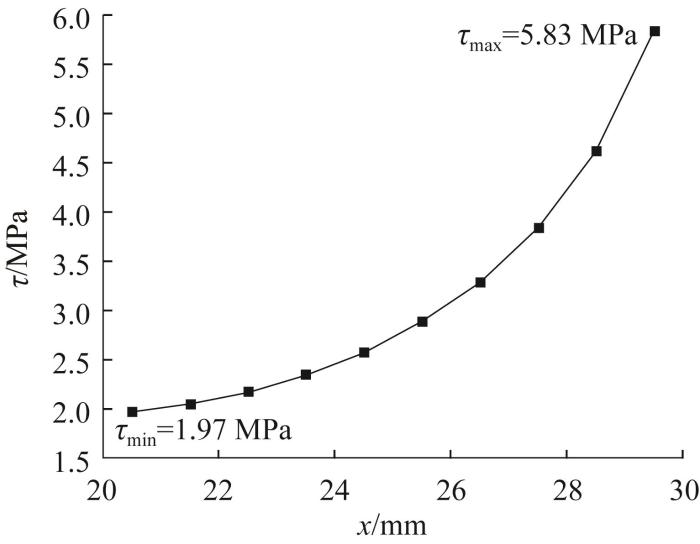

胶层轴向剪切应力变化曲线如图7 所示。由图可知:胶层两端的剪切应力分别达到最小值1.97 MPa和最大值5.83 MPa,剪切应力与x 呈正相关,其变化大致呈二次曲线形状,剪切应力的方差为1.60 MPa2 ;在x =20~26 mm的粘接区域内,胶层的剪切应力相对较小,极小值约仅为右端峰值的36.3%;当x >26 mm时,剪切应力随着x 的增大而快速增大。

图7

图7

胶层轴向剪切应力变化曲线

Fig.7

Variation curve of axial shear stress in adhesive layer

3 结构参数对胶接结构静态性能的影响

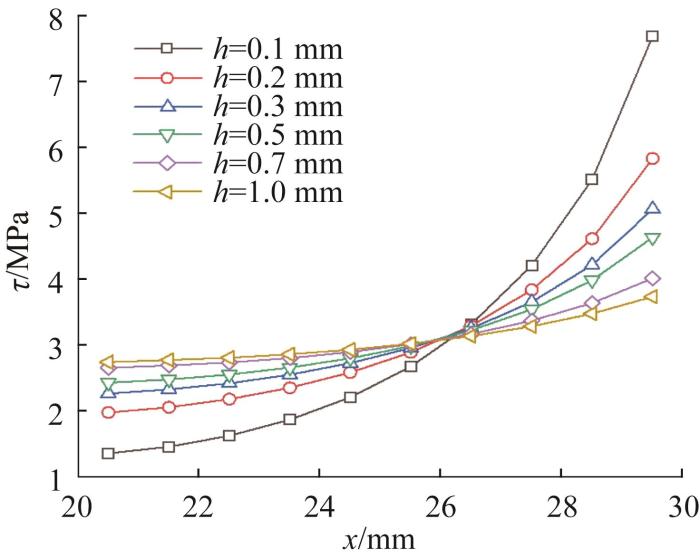

3.1 胶层厚度对胶层剪切应力分布的影响

选取h =0.1, 0.2, 0.3, 0.5, 0.7, 1.0 mm,保持其他参数不变,研究不同胶层厚度对胶层剪切应力分布的影响。不同胶层厚度下胶层剪切应力的变化曲线如图8 所示。由图可知:在不同胶层厚度下,胶层剪切应力的变化趋势基本相同,剪切应力均沿着胶层轴向逐渐增大;随着胶层厚度的增大,剪切应力的变化逐渐趋于平缓。在实际工作过程中,剪切应力达到最大值的60%以上为优势承载区域。当h =1.0 mm时,优势承载区域占比为100.0%,远大于h =0.1 mm时的26.4%,说明增大胶层厚度有助于扩大胶层的优势承载区域,提高应力分布的均匀性。

图8

图8

不同胶层厚度下胶层剪切应力变化曲线

Fig.8

Variation curves of shear stress in adhesive layer with different adhesive layer thicknesses

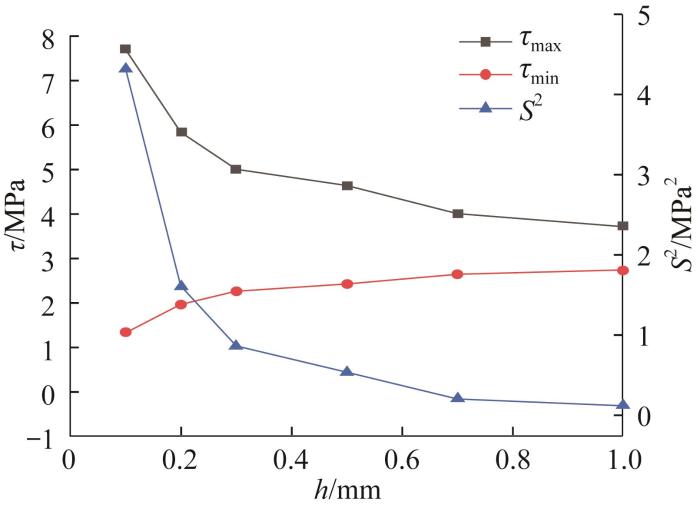

可以用剪切应力的方差S 2 来衡量剪切应力的离散程度。不同胶层厚度下胶层剪切应力极值和方差的变化曲线如图9 所示,具体数值如表1 所示。由图和表可知:随着胶层厚度的增大,胶层最大剪切应力下降了51.6%,而最小剪切应力增大了102.9%,表明随着胶层厚度的增大,剪切应力的变化逐渐趋于平缓,且最大和最小剪切应力逐渐接近某一中间值;剪切应力的方差由初始的4.31 MPa2 下降到0.11 MPa2 ,降低了97.5%。增大胶层厚度有助于改善剪切应力的分布情况,提高粘接性能,而随着厚度的增大,改善效果越来越差,所以,应控制胶层厚度,避免因厚度过大而劣化粘接结构的其他性能。

图9

图9

不同胶层厚度下胶层剪切应力极值和方差变化曲线

Fig.9

Variation curves of extreme value and variance of shear stress in adhesive layer with different adhesive layer thicknesses

3.2 胶层长度对胶层剪应力分布的影响

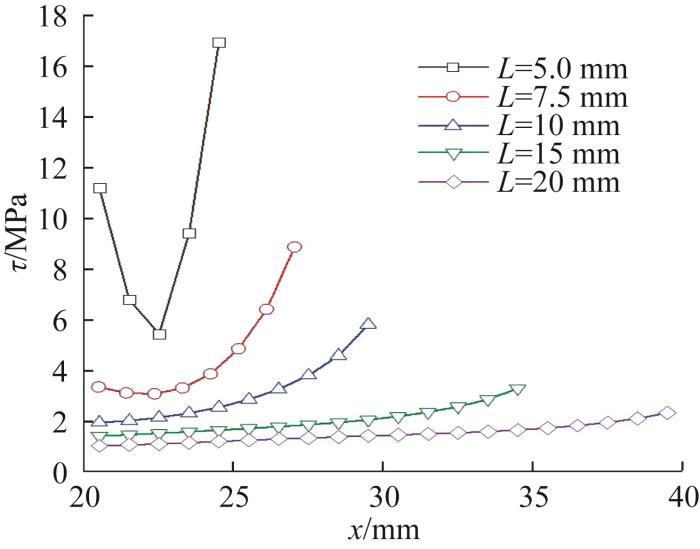

选取L =5.0, 7.5, 10, 15, 20 mm,保持其他参数不变,研究不同胶层长度对胶层剪切应力分布的影响。不同胶层长度下胶层剪切应力的变化曲线如图10 所示。由图可知:当L =5.0, 7.5 mm时,剪切应力呈先减小后增大的不对称U形分布趋势;当L =10, 15, 20 mm时,剪切应力为单调增大,说明在7.5 mm与10 mm之间存在某个长度,使得剪切应力的变化趋势发生转变;当L =20 mm时,优势承载区域占比达到57.5%,大于L =5 mm时的40.6%,说明增大胶层长度有利于扩大胶层的优势承载区域。

图10

图10

不同胶层长度下胶层剪切应力变化曲线

Fig.10

Variation curves of shear stress in adhesive layer with different adhesive layer lengths

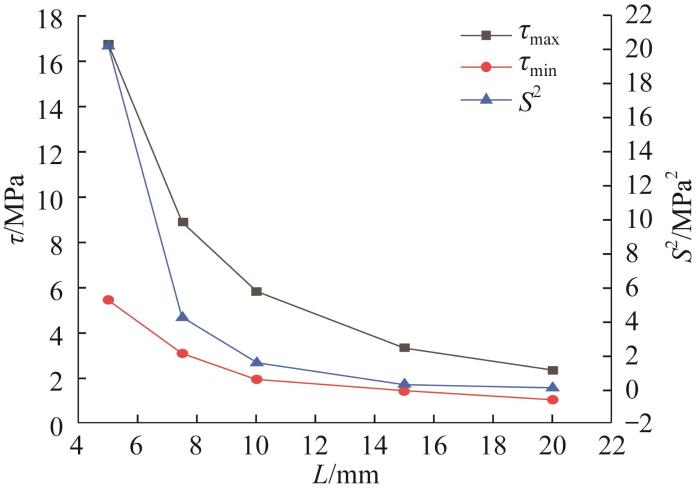

不同胶层长度下胶层剪切应力极值和方差的变化曲线如图11 所示,具体数值如表2 所示。由图和表可知:随着胶层长度的增大,胶层最大剪切应力由16.75 MPa下降到2.36 MPa,降低了85.9%;最小剪应力由5.47 MPa下降到1.06 MPa,降低了80.6%;剪切应力方差由20.19 MPa2 下降到0.12 MPa2 ,降低了99.4%。结果表明,胶层长度对三者变化趋势的影响与胶层厚度有着明显不同,均随着长度的增大而单调递减且变化逐渐趋于平缓。因此,增大胶层长度有助于减小剪切应力的极值,使应力分布更加均匀。

图11

图11

不同胶层长度下胶层剪切应力极值和方差变化曲线

Fig.11

Variation curves of extreme value and variance of shear stress in adhesive layer with different adhesive layer lengths

3.3 浮筒厚度对胶层剪切应力分布的影响

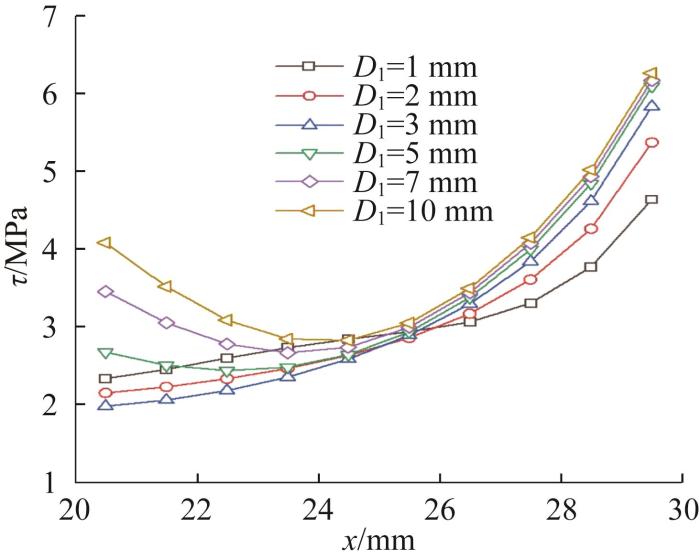

选取D 1 =1, 2, 3, 5, 7, 10 mm,保持其他参数不变,研究不同浮筒厚度对胶层剪切应力分布的影响。不同浮筒厚度下胶层剪切应力的变化曲线如图12 所示。由图可知:当D 1 =1, 2, 3 mm时,胶层剪切应力单调增大,且随着D 1 的增大,应力变化曲线更加陡峭;当D 1 =5, 7, 10 mm时,剪切应力先减小后增大,应力变化曲线呈不对称的U形;当D 1 =10 mm时,优势承载区域占比为42.1%,小于D 1 =1 mm时的65.3%,说明增大浮筒厚度并不能提高优势承载区域的占比。

图12

图12

不同浮筒厚度下胶层剪切应力变化曲线

Fig.12

Variation curves of shear stress in adhesive layer with different buoy thicknesses

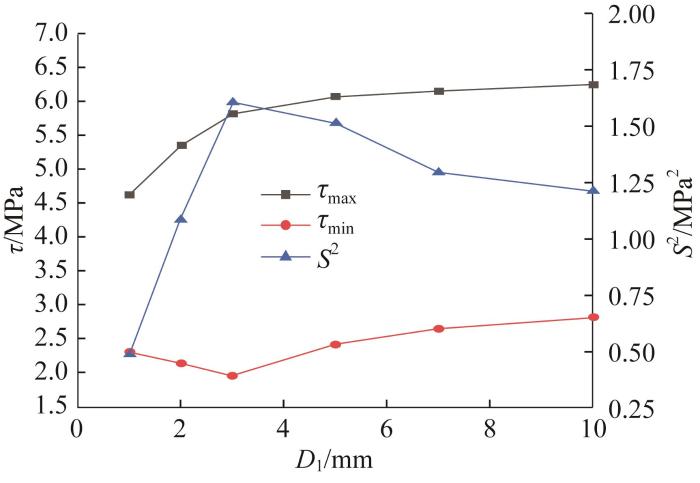

不同浮筒厚度下胶层剪切应力极值和方差的变化曲线如图13 所示,具体数值如表3 所示。由图和表可知:随着浮筒厚度的增大,胶层最大剪切应力不断增大,共增大了35.1%;最小剪切应力先减小后增大,最终增大了21.5%;剪切应力方差先快速增大后逐渐降低,由0.48 MPa2 变化到1.21 MPa2 ,增大了152.1%。浮筒厚度对剪切应力分布的影响并不明显,改变浮筒厚度并不能有效改善剪切应力分布的均匀性,反而随着浮筒厚度的增大劣化粘接结构的其他性能。

图13

图13

不同浮筒厚度下胶层剪切应力极值和方差变化曲线

Fig.13

Variation curves of extreme value and variance of shear stress in adhesive layer with different buoy thicknesses

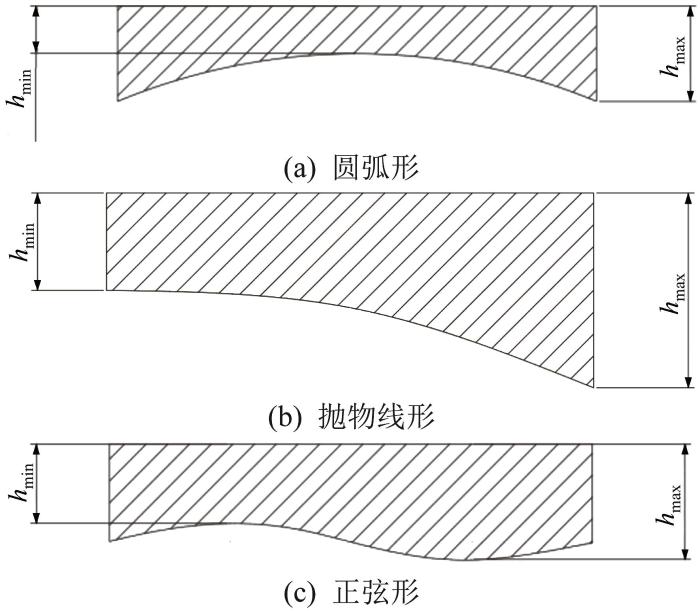

3.4 胶层形状对胶层剪切应力分布的影响

选取圆弧形、抛物线形和正弦形胶层,研究胶层形状对胶层剪切应力分布的影响。胶层形状如图14 所示。胶层截面尺寸:胶层长度L =10 mm,胶层最大厚度h max =1 mm,选取胶层最小厚度h min =1.00, 0.75, 0.50, 0.25 mm。

图14

图14

胶层形状示意

Fig.14

Schematic of adhesive layer shape

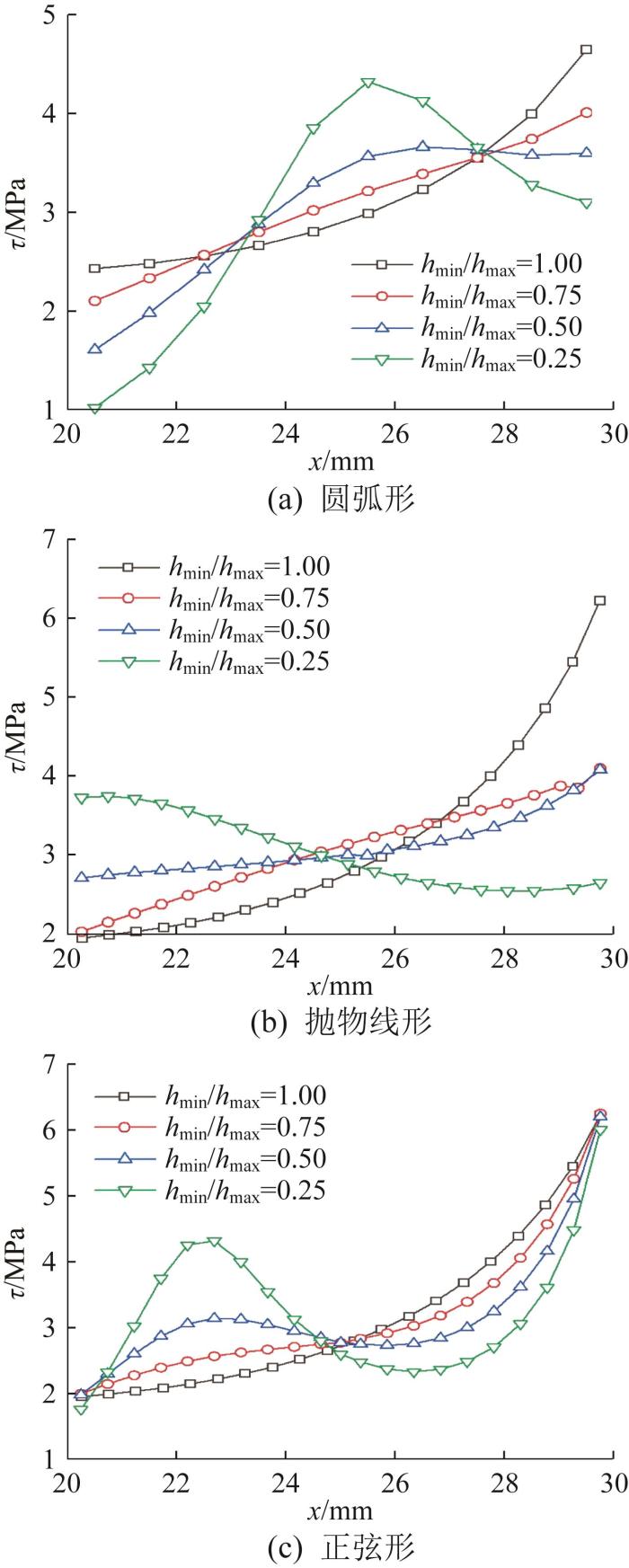

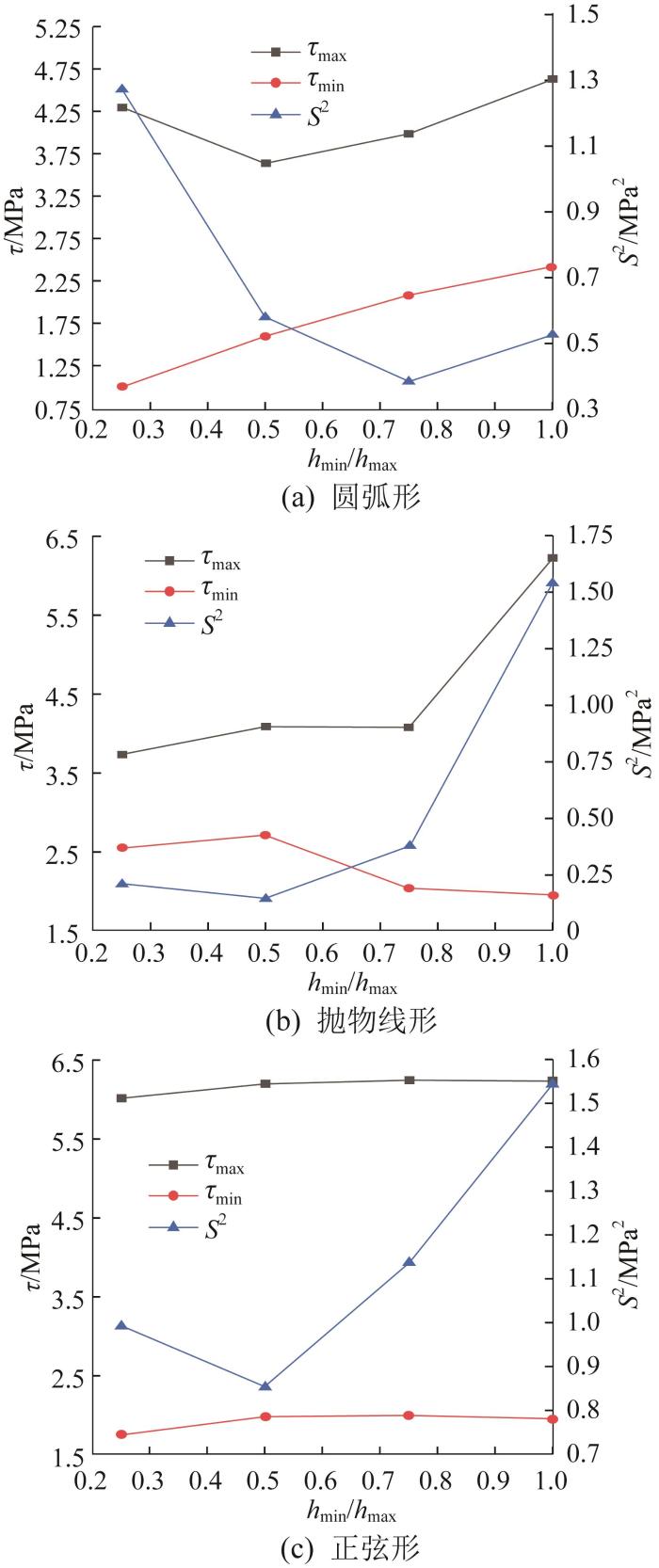

以h min /h max 为变量,不同h min /h max 下胶层剪切应力的变化曲线如图15 所示,应力极值和方差的变化曲线如图16 所示,具体数值如表4 所示。由图和表可知:随着h min /h max 减小,圆弧形胶层的剪切应力曲线逐渐变凸且应力最小值不断下降,而方差先减小后迅速增大,当h min /h max =0.25时达到1.28 MPa2 ,剪切应力分布均匀性变差;随着h min /h ma 减小,抛物线形胶层剪切应力的变化逐渐平缓,胶层右端的剪切应力迅速减小,左端的应力缓慢增大,应力方差也迅速降低,当h min /h ma =0.50时达到最小值0.14 MPa2 ,应力分布均匀性得到有效改善;对于正弦形胶层而言,其两端的剪切应力基本不变,但随着h min /h max 减小,整体上由单调增大逐渐变为近似正弦变化,当h min /h max =0.50时应力方差达到最小值0.85 MPa2 ,相比抛物线形胶层,应力分布均匀性改善并不明显。

图15

图15

不同胶层形状下胶层剪切应力变化曲线

Fig.15

Variation curves of shear stress in adhesive layer with different adhesive layer shapes

图16

图16

不同胶层形状下胶层剪切应力极值和方差变化曲线

Fig.16

Variation curves of extreme value and variance of shear stress in adhesive layer with different adhesive layer shapes

通过对上述3种胶层剪切应力的分析可知,剪切应力都随着胶层厚度的变化而变化,在胶层厚度大的部位剪切应力较小,在胶层厚度小的部位剪切应力较大。以h min /h max =0.25为例来看,圆弧形胶层中间部位的胶层厚度最小,两端最大,剪切应力在中间达到极大值,靠近两端则不断减小;抛物线形胶层的厚度左端最小,右端最大,则剪切应力的极大值及极小值分别出现在胶层的左端及右端;正弦形胶层的剪切应力也呈现与胶层厚度相反的变化趋势。

4 结构参数对胶接结构动态性能的影响

模态分析是动力学分析的重要组成部分,用于确定系统的固有频率和振型。胶接结构模态分析模型为上文所构建的有限元模型。在分析模型中,对框架轴两端施加固定约束,采用Block Lanczos法的特征值求解器进行模态分析。分别改变胶层厚度、胶层长度、浮筒厚度中的1个参数,保持其他参数不变,来研究该参数对胶接结构固有频率的影响。

4.1 胶层厚度对胶接结构固有频率的影响

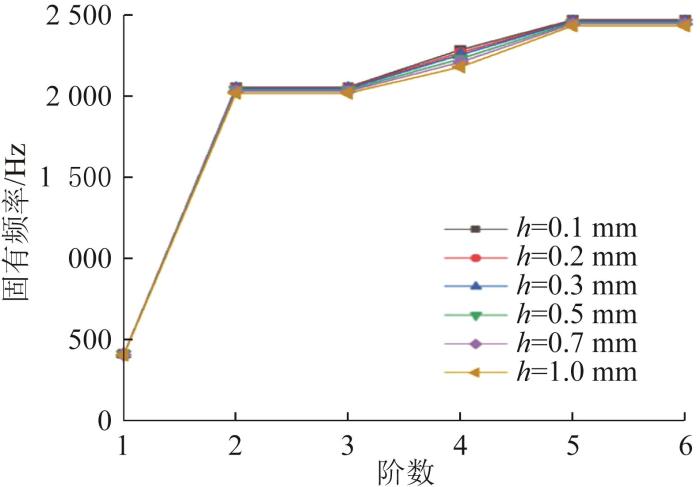

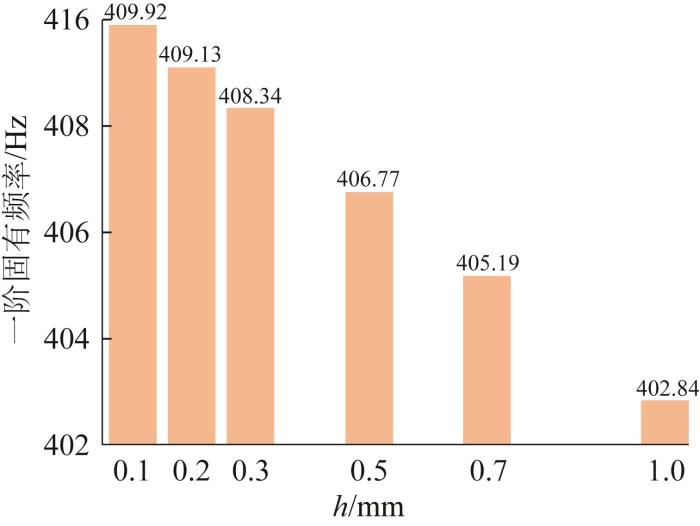

不同胶层厚度下胶接结构前六阶固有频率的对比及一阶固有频率的变化分别如图17 和图18 所示。由图可知:当h =0.1~1.0 mm时,胶接结构前六阶固有频率的变化趋势基本一致,只有四阶固有频率有较大出入;随着胶层厚度增大,胶接结构一阶固有频率近似线性减小,由409.92 Hz下降到402.84 Hz,约下降了1.73%。可见,胶层厚度对胶接结构固有频率的影响较小,可以忽略。

图17

图17

不同胶层厚度下胶接结构前六阶固有频率的对比

Fig.17

Comparison of the first six natural frequencies of adhesive connection structure with different adhesive layer thicknesses

图18

图18

不同胶层厚度下胶接结构一阶固有频率的变化

Fig.18

Change of first order natural frequency of adhesive connection structure with different adhesive layer thicknesses

4.2 胶层长度对胶接结构固有频率的影响

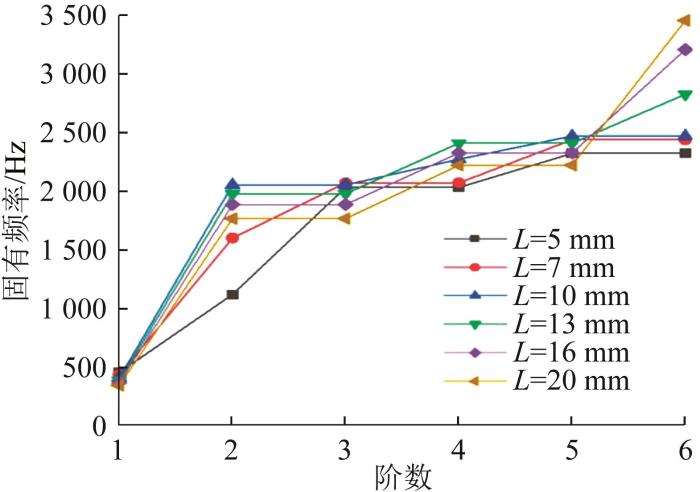

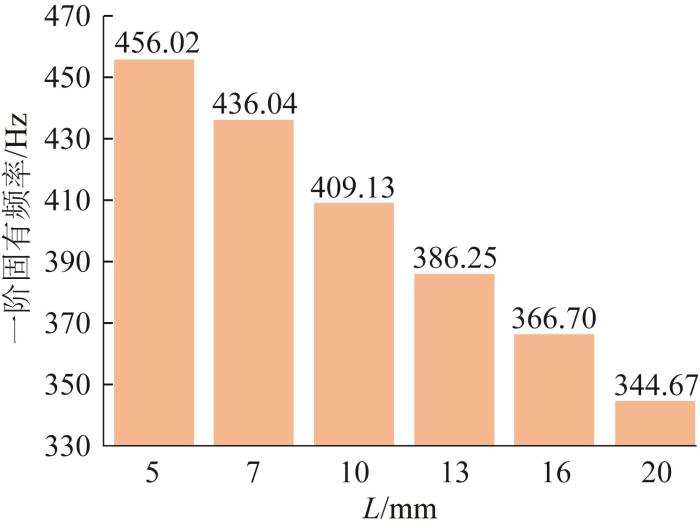

不同胶层长度下胶接结构前六阶固有频率的对比及一阶固有频率的变化分别如图19 和图20 所示。由图可知:当L =5~20 mm时,胶接结构前六阶固有频率变化较剧烈;随着胶层长度增大,二阶到五阶固有频率没有明显变化,一阶和六阶固有频率逐渐减小,一阶固有频率近似线性减小,由456.02 Hz下降到344.67 Hz,约下降了24.42%。可见,相比于胶层厚度,改变胶层长度对结构固有频率的影响较为明显。

图19

图19

不同胶层长度下胶接结构前六阶固有频率的对比

Fig.19

Comparison of the first six natural frequencies of adhesive connection structure with different adhesive layer lengths

图20

图20

不同胶层长度下胶接结构一阶固有频率的变化

Fig.20

Change of first order natural frequency of adhesive connection structure with different adhesive layer lengths

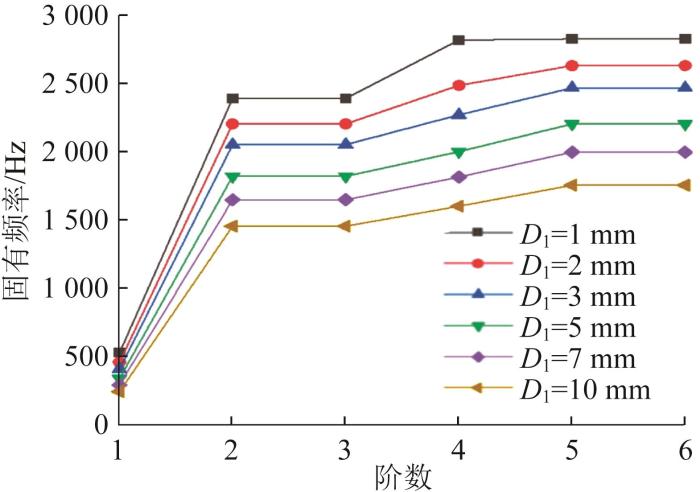

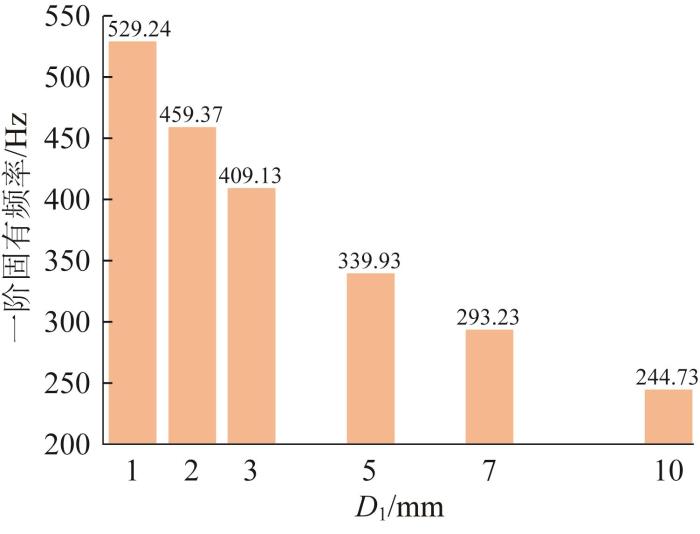

4.3 浮筒厚度对胶接结构固有频率的影响

不同浮筒厚度下胶接结构前六阶固有频率的对比及一阶固有频率的变化分别如图21 和图22 所示。由图可知:当D 1 =1~10 mm时,胶接结构前六阶固有频率的变化十分明显;随着浮筒厚度增大,前六阶固有频率均呈现逐渐下降的趋势,一阶固有频率由529.24 Hz下降到244.73 Hz,约下降了53.76%,阶数越大,下降幅度越大。

图21

图21

不同浮筒厚度下胶接结构前六阶固有频率的对比

Fig.21

Comparison of the first six natural frequencies of adhesive connection structure with different buoy thicknesses

图22

图22

不同浮筒厚度下胶接结构一阶固有频率的变化

Fig.22

Change of first order natural frequency of adhesive connection structure with different buoy thicknesses

综上所述,对于胶接结构而言,胶层长度及浮筒厚度对其固有频率的影响较大,胶层厚度的影响较小。增大该3种结构尺寸均使结构的一阶固有频率减小,结构的动态性能下降。研究结果对后续综合考虑动静态性能的胶接结构的多目标优化具有指导作用。

5 结 论

1)本文采用解析法对单搭接胶粘接头应力的有限元仿真结果进行了验证,证明了有限元方法分析胶粘接头应力分布的准确性,为进一步分析陀螺仪浮子组件胶接结构奠定了基础。

2)建立了陀螺仪浮子组件胶接结构的有限元模型,分析了胶层厚度、胶层长度、浮筒厚度及胶层形状对胶接结构静动态性能的影响规律,得到如下结论。

在静态性能方面,增大胶层厚度和长度可以有效改善胶层剪切应力分布的均匀性,但随着参数值增大,改善效果逐渐减弱。同时,胶层整体结构尺寸变大,可能会严重影响胶接结构的其他性能。而增大浮筒厚度并不能有效改善胶层剪切应力分布的均匀性。

设计了3种不同形状的胶层。相比正弦形和圆弧形胶层,抛物线形胶层对胶层剪切应力分布均匀性的改善比较明显。此外,胶层不同部位的剪切应力随着该部位胶层厚度的变化而变化,厚度越大,应力越小。

在动态性能方面,胶层长度和浮筒厚度对胶接结构的前六阶固有频率有着明显影响,胶层厚度的影响则较小。增大浮筒厚度可以减小结构前六阶固有频率,而增大胶层长度只会使结构的一阶和六阶固有频率下降。就一阶固有频率而言,胶层厚度、胶层长度、浮筒厚度对其作用规律相同,都随着结构尺寸的增大而逐渐减小,其中浮筒厚度的影响最大。

参考文献

View Option

[1]

赵云峰 高性能胶黏剂密封剂在航天工业领域的应用

[J]. 化学与粘合 , 2014 , 36 (6 ): 446 -450 .

[本文引用: 1]

ZHAO Y F Application of high-performance adhesives and sealants in aerospace industry

[J]. Chemistry and Adhesion , 2014 , 36 (6 ): 446 -450 .

[本文引用: 1]

[2]

VOLKERSEN O Die nietkraftverteilung in zugbeanspruchten nietverbindungen mit konstanten laschenquerschnitten

[J]. Luftfahrtforschung , 1938 , 15 (1/2 ): 41 -47 .

[本文引用: 1]

[3]

GOLAND M REISSNER E 陈名甫 胶合接点内的应力

[J]. 力学季刊 , 1966 (4 ): 47 -59 .

[本文引用: 1]

GOLAND M REISSNER E CHEN M F Stress in bonded joints

[J]. Chinese Quarterly of Mechanics , 1966 (4 ): 47 -59 .

[本文引用: 1]

[4]

HART-SMITH L J Adhesive-bonded single-lap joints

[R]. Washington : Douglas Aircraft Company, NASA , 1973 .

[本文引用: 1]

[5]

OJALVO I U EIDINOFF H L Bond thickness effects upon stresses in single-lap adhesive joints

[J]. AIAA Journal , 1978 , 16 (3 ): 204 -211 .

[本文引用: 1]

[6]

TSAI M Y OPLINGER D W MORTON J Improved theoretical solutions for adhesive lap joints

[J]. International Journal of Solids and Structures , 1998 , 35 (12 ): 1163 -1185 .

[本文引用: 1]

[7]

ALLMAN D J A theory for elastic stresses in adhesive bonded lap joints

[J]. The Quarterly Journal of Mechanics and Applied Mathematics , 1977 , 30 (4 ): 415 -436 .

[本文引用: 1]

[8]

CHEN D CHENG S An analysis of adhesive-bonded single-lap joints

[J]. Journal of Applied Mechanics , 1983 , 50 (1 ): 109 -115 .

[本文引用: 1]

[9]

RENTON W J VINSON J R Analysis of adhesively bonded joints between panels of composite materials

[J]. Journal of Applied Mechanics , 1977 , 44 (1 ): 101 -106 .

[本文引用: 1]

[10]

DELALE F ERDOGAN F AYDINOGLU M N Stresses in adhesively bonded joints: A closed-form solution

[J]. Journal of Composite Materials , 1981 , 15 (3 ): 249 -271 .

[11]

ADAMS R D MALLICK V A method for the stress analysis of lap joints

[J]. The Journal of Adhesion , 1992 , 38 (3/4 ): 199 -217 .

[12]

ADAMS R D PEPPIATT N A Stress analysis of adhesive-bonded lap joints

[J]. Journal of Strain Analysis for Engineering Design , 1974 , 9 (3 ): 185 -196 .

[13]

YANG C PANG S S Stress-strain analysis of single-lap composite joints under tension

[J]. Journal of Engineering Materials and Technology , 1996 , 118 (2 ): 247 -255 .

[14]

BIGWOOD D A CROCOMBE A D Elastic analysis and engineering design formulae for bonded joints

[J]. International Journal of Adhesion and Adhesives , 1989 , 9 (4 ): 229 -242 .

[本文引用: 1]

[15]

LUO Q T TONG L Y Linear and higher order displacement theories for adhesively bonded lap joints

[J]. International Journal of Solids and Structures , 2004 , 41 (22/23 ): 6351 -6381 .

[本文引用: 1]

[16]

LUO Q T TONG L Y Analytical solutions for adhesive composite joints considering large deflection and transverse shear deformation in adherends

[J]. International Journal of Solids and Structures , 2008 , 45 (22/23 ): 5914 -5935 .

[17]

LUO Q T TONG L Y Analytical solutions for nonlinear analysis of composite single-lap adhesive joints

[J]. International Journal of Adhesion and Adhesives , 2009 , 29 (2 ): 144 -154 .

[本文引用: 1]

[18]

WANG J L ZHANG C Three-parameter, elastic foundation model for analysis of adhesively bonded joints

[J]. International Journal of Adhesion and Adhesives , 2009 , 29 (5 ): 495 -502 .

[本文引用: 1]

[19]

ZHAO X ADAMS R D SILVA L F M DA A new method for the determination of bending moments in single lap joints

[J]. International Journal of Adhesion and Adhesives , 2010 , 30 (2 ): 63 -71 .

[本文引用: 1]

[20]

DARWISH S M Analysis of weld-bonded dissimilar materials

[J]. International Journal of Adhesion and Adhesives , 2004 , 24 (4 ): 347 -354 .

[本文引用: 1]

[21]

GUNNION A J HERSZBERG I Parametric study of scarf joints in composite structures

[J]. Composite Structures , 2006 , 75 (1/2/3/4 ): 364 -376 .

[22]

LANG T P MALLICK P K Effect of spew geometry on stresses in single lap adhesive joints

[J]. International Journal of Adhesion and Adhesives , 1998 , 18 (3 ): 167 -177 .

[本文引用: 1]

[23]

OSNES H ANDERSEN A Computational analysis of geometric nonlinear effects in adhesively bonded single lap composite joints

[J]. Composites Part B: Engineering , 2003 , 34 (5 ): 417 -427 .

[本文引用: 1]

[24]

JOUSSET P RACHIK M Pressure-dependent plasticity for structural adhesive constitutive modeling

[J]. Journal of Adhesion Science and Technology , 2010 , 24 (11/12 ): 1995 -2010 .

[25]

CUI J WANG R SINCLAIR A N et al A calibrated finite element model of adhesive peeling

[J]. International Journal of Adhesion and Adhesives , 2003 , 23 (3 ): 199 -206 .

[本文引用: 1]

[26]

SÜLÜ İ Y Mechanical behavior of single-lap and double-lap adhesive joined composite parts

[J]. Materials Testing , 2017 , 59 (11/12 ): 1019 -1026 .

[本文引用: 1]

[27]

WANG H HAO X F YAN K et al Ultrasonic vibration-strengthened adhesive bonding of CFRP-to-aluminum joints

[J]. Journal of Materials Processing Technology , 2018 , 257 : 213 -226 .

[本文引用: 1]

[28]

WANG H GAO C CHEN Y Z et al Ultrasonic vibration-strengthened adhesive bonding of CFRP/aluminum alloy joints with anodizing pretreatment

[J]. Journal of Metals , 2020 , 72 (10 ): 3472 -3482 .

[本文引用: 1]

[29]

WANG S L LIANG W DUAN L M et al Effects of loading rates on mechanical property and failure behavior of single-lap adhesive joints with carbon fiber reinforced plastics and aluminum alloys

[J]. The International Journal of Advanced Manufacturing Technology , 2020 , 106 (5 ): 2569 -2581 .

[本文引用: 1]

高性能胶黏剂密封剂在航天工业领域的应用

1

2014

... 随着各种先进复合材料以及轻质合金在工业领域的广泛使用,胶粘连接凭借着被胶件的适用材料广、连接质量小、密封性能良好等优点成为重要的装配连接手段之一[1 ] .尤其在精密惯性仪表等高精度仪器中,内部组件大多采用胶接结构. ...

高性能胶黏剂密封剂在航天工业领域的应用

1

2014

... 随着各种先进复合材料以及轻质合金在工业领域的广泛使用,胶粘连接凭借着被胶件的适用材料广、连接质量小、密封性能良好等优点成为重要的装配连接手段之一[1 ] .尤其在精密惯性仪表等高精度仪器中,内部组件大多采用胶接结构. ...

Die nietkraftverteilung in zugbeanspruchten nietverbindungen mit konstanten laschenquerschnitten

1

1938

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

胶合接点内的应力

1

1966

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

胶合接点内的应力

1

1966

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

Adhesive-bonded single-lap joints

1

1973

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

Bond thickness effects upon stresses in single-lap adhesive joints

1

1978

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

Improved theoretical solutions for adhesive lap joints

1

1998

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

A theory for elastic stresses in adhesive bonded lap joints

1

1977

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

An analysis of adhesive-bonded single-lap joints

1

1983

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

Analysis of adhesively bonded joints between panels of composite materials

1

1977

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

Stresses in adhesively bonded joints: A closed-form solution

0

1981

A method for the stress analysis of lap joints

0

1992

Stress analysis of adhesive-bonded lap joints

0

1974

Stress-strain analysis of single-lap composite joints under tension

0

1996

Elastic analysis and engineering design formulae for bonded joints

1

1989

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

Linear and higher order displacement theories for adhesively bonded lap joints

1

2004

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

Analytical solutions for adhesive composite joints considering large deflection and transverse shear deformation in adherends

0

2008

Analytical solutions for nonlinear analysis of composite single-lap adhesive joints

1

2009

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

Three-parameter, elastic foundation model for analysis of adhesively bonded joints

1

2009

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

A new method for the determination of bending moments in single lap joints

1

2010

... 很多学者关注了胶接结构的连接性能对装配体的影响.自20世纪40年代起,国外学者从模型构建与解析、实验设计等方面进行了研究.如:Volkersen[2 ] 首次考虑了被粘物的弹性变形问题并建立了胶粘接头的剪切模型,但采用的是一维杆模型,并未考虑胶接结构的复杂工况;Goland等[3 ] 考虑到加载过程中的偏心会造成被粘物弯曲,因而在模型中引入弯曲效应,建立了包括剥离应力的一维梁G-R模型;Hart-Smith[4 ] 在假设被粘物为弹性材料、胶层为弹塑性材料的前提下,采用叠层梁分析方法对胶粘接头进行理论分析,使得分析结果更加符合实际;Ojalvo等[5 ] 考虑了胶层厚度对胶层剪切应力分布的影响,将被粘物和胶层视为理想弹性体,推导出胶层剪切应力沿胶层厚度方向变化的表达式;Tsai等[6 ] 采用叠层梁单元理论研究了胶接结构中基底的剪切变形,预测了该剪切变形对胶层剪切应力分布特性的影响;Allman等[7 -8 ] 基于胶粘接头的端部效应,构建了胶粘接头的解析模型,得到了接头端部较为理想的应力分布,发现应力峰值未出现在接头边缘,符合预测结果.除此之外,还有许多解析模型被构建,Renton等[9 -14 ] 构建的解析模型都具有代表性,极大推动了胶粘接头解析模型的发展.近年来,国内学者也进行了相关研究,同样取得了较大的进展.如:Luo等[15 -17 ] 基于线性和非线性分析建立了胶接结构的解析模型;Wang等[18 ] 进一步把胶层横向位移作为独立的影响因素,构建了胶粘接头的三参数弹性解析模型;Zhao等[19 ] 基于一维梁理论模型研究了求解单搭接胶接结构胶层端部载荷的新方法. ...

Analysis of weld-bonded dissimilar materials

1

2004

... 随着有限元仿真技术的不断发展,利用有限元仿真软件对胶接结构进行分析的研究逐渐增多.如:Darwish等[20 -22 ] 运用线弹性模型对胶接结构进行有限元仿真,得到了不同基底材料胶接结构的应力分布;Osnes等[23 -25 ] 运用非线性模型研究了几何和材料的非线性对单搭接胶粘接头剥离强度的影响;Sulu[26 ] 对嵌入式双搭接胶接结构的失效载荷进行了仿真,分析了取向角和连接方式对胶接结构的影响,得到了双搭接胶接结构的最优参数及与零件的连接方式. ...

Parametric study of scarf joints in composite structures

0

2006

Effect of spew geometry on stresses in single lap adhesive joints

1

1998

... 随着有限元仿真技术的不断发展,利用有限元仿真软件对胶接结构进行分析的研究逐渐增多.如:Darwish等[20 -22 ] 运用线弹性模型对胶接结构进行有限元仿真,得到了不同基底材料胶接结构的应力分布;Osnes等[23 -25 ] 运用非线性模型研究了几何和材料的非线性对单搭接胶粘接头剥离强度的影响;Sulu[26 ] 对嵌入式双搭接胶接结构的失效载荷进行了仿真,分析了取向角和连接方式对胶接结构的影响,得到了双搭接胶接结构的最优参数及与零件的连接方式. ...

Computational analysis of geometric nonlinear effects in adhesively bonded single lap composite joints

1

2003

... 随着有限元仿真技术的不断发展,利用有限元仿真软件对胶接结构进行分析的研究逐渐增多.如:Darwish等[20 -22 ] 运用线弹性模型对胶接结构进行有限元仿真,得到了不同基底材料胶接结构的应力分布;Osnes等[23 -25 ] 运用非线性模型研究了几何和材料的非线性对单搭接胶粘接头剥离强度的影响;Sulu[26 ] 对嵌入式双搭接胶接结构的失效载荷进行了仿真,分析了取向角和连接方式对胶接结构的影响,得到了双搭接胶接结构的最优参数及与零件的连接方式. ...

Pressure-dependent plasticity for structural adhesive constitutive modeling

0

2010

A calibrated finite element model of adhesive peeling

1

2003

... 随着有限元仿真技术的不断发展,利用有限元仿真软件对胶接结构进行分析的研究逐渐增多.如:Darwish等[20 -22 ] 运用线弹性模型对胶接结构进行有限元仿真,得到了不同基底材料胶接结构的应力分布;Osnes等[23 -25 ] 运用非线性模型研究了几何和材料的非线性对单搭接胶粘接头剥离强度的影响;Sulu[26 ] 对嵌入式双搭接胶接结构的失效载荷进行了仿真,分析了取向角和连接方式对胶接结构的影响,得到了双搭接胶接结构的最优参数及与零件的连接方式. ...

Mechanical behavior of single-lap and double-lap adhesive joined composite parts

1

2017

... 随着有限元仿真技术的不断发展,利用有限元仿真软件对胶接结构进行分析的研究逐渐增多.如:Darwish等[20 -22 ] 运用线弹性模型对胶接结构进行有限元仿真,得到了不同基底材料胶接结构的应力分布;Osnes等[23 -25 ] 运用非线性模型研究了几何和材料的非线性对单搭接胶粘接头剥离强度的影响;Sulu[26 ] 对嵌入式双搭接胶接结构的失效载荷进行了仿真,分析了取向角和连接方式对胶接结构的影响,得到了双搭接胶接结构的最优参数及与零件的连接方式. ...

Ultrasonic vibration-strengthened adhesive bonding of CFRP-to-aluminum joints

1

2018

... 目前,对胶接结构连接性能的研究开始采用胶粘模型,并在实验中考虑了动态载荷.如:Wang等[27 -28 ] 研究了超声振动对复合材料胶接结构力学性能的影响,结果表明,通过超声振动促进胶黏剂流动而填充黏合间隙,可以有效提高结构的剪切强度;Wang等[29 ] 研究了加载速率对复合材料胶接结构力学性能的影响,结果表明,提高加载速率可使结构的剪切强度增大. ...

Ultrasonic vibration-strengthened adhesive bonding of CFRP/aluminum alloy joints with anodizing pretreatment

1

2020

... 目前,对胶接结构连接性能的研究开始采用胶粘模型,并在实验中考虑了动态载荷.如:Wang等[27 -28 ] 研究了超声振动对复合材料胶接结构力学性能的影响,结果表明,通过超声振动促进胶黏剂流动而填充黏合间隙,可以有效提高结构的剪切强度;Wang等[29 ] 研究了加载速率对复合材料胶接结构力学性能的影响,结果表明,提高加载速率可使结构的剪切强度增大. ...

Effects of loading rates on mechanical property and failure behavior of single-lap adhesive joints with carbon fiber reinforced plastics and aluminum alloys

1

2020

... 目前,对胶接结构连接性能的研究开始采用胶粘模型,并在实验中考虑了动态载荷.如:Wang等[27 -28 ] 研究了超声振动对复合材料胶接结构力学性能的影响,结果表明,通过超声振动促进胶黏剂流动而填充黏合间隙,可以有效提高结构的剪切强度;Wang等[29 ] 研究了加载速率对复合材料胶接结构力学性能的影响,结果表明,提高加载速率可使结构的剪切强度增大. ...