本文链接:

针对托辊故障诊断,学者们不断通过采用不同的数据处理算法来提高故障诊断的准确率。在信号处理和特征提取方面,时频分析方法中的小波分析、经验模态分解和局部均值分解等的应用较为广泛[3],但这些方法只能对原始信号进行分解,而短时傅里叶变换(short-time Fourier transform, STFT)可同时得到信号的时域与频域信息[4]。付忠广等[5]利用STFT和移动视觉转换(mobile vision transformer, Mobile-VIT)网络模型对时频图进行特征提取,实现了旋转机械的故障诊断。隆军等[6]利用希尔伯特-黄变换(Hilbert-Huang transform, HHT)和STFT方法对风力发电机轴承的故障信号进行特征提取,经对比发现,STFT具有较好的时频分辨率。李恒等[7]利用STFT对滚动轴承的振动信号进行处理,并利用卷积神经网络(convolutional neural network, CNN)模型对轴承的故障类型进行了识别。金江涛等[8]基于混沌理论对CNN模型进行不断完善,得到了一种适用于处理“大数据”的滚动轴承故障诊断方法。

CNN是一种重要的深度学习模型,被广泛应用于图像处理和语音识别等领域。近年来,越来越多的学者开始采用CNN模型来识别机械故障。刘慧斌等[9]考虑到轴承故障来源复杂,分别通过CNN自动提取和人工提取方法来对轴承故障进行分析,结果表明,CNN能够有效地诊断轴承故障。Janssens等[10]先利用快速傅里叶变换(fast Fourier transform, FFT)对轴承振动信号进行预处理,再利用CNN对轴承振动信号的特征进行识别,实现了轴承故障检测。董辛旻等[11]提出了一种基于矢谱和L-M(Levenberg-Marquardt)神经网络的旋转机械故障诊断模型,并将模型预测的诊断结果与基于单通道的诊断结果进行对比,结果表明,矢谱融合技术可实现良好的诊断效果。

基于上述背景,本文提出了一种融合STFT和CNN的托辊故障诊断方法,将基于STFT得到的时频图输入CNN模型,以实现对托辊正常运行、轴承损坏和筒皮断裂等工况的识别。

1 托辊振动信号的采集方法

1.1 振动信号检测方法

图1

本文提出的基于相位敏感光时域反射仪(phase sensitive optical time domain reflectometer, Φ-OTDR)的托辊振动信号采集方法如图2所示。由激光器产生一系列不间断的相干光,通过声光调制器将光信号转换为光脉冲信号,并利用光纤放大器对光脉冲信号进行放大处理,以使采集的信号更准确。随后,光脉冲信号依次经过隔离器和环形器并传输至光纤,光脉冲信号在经过光纤时会产生瑞利散射,后向瑞利散射光沿着光纤原路返回至环形器[13]。利用滤波器对光脉冲信号进行去噪处理,以保证信号的准确性;过滤后的光脉冲信号由光电探测器转换为电信号,再利用数据采集卡对电信号进行实时检测,并在计算机中完成显示、处理与分析等,从而得到不同工况下托辊的振动信号。

图2

1.2 基于Φ-OTDR技术的检测原理

Φ-OTDR技术是在传统瑞利散射原理的基础上进行了完善。建立图3所示的离散模型,以直观地描述分布式光纤中的后向瑞利散射干涉效应,从而清晰地理解Φ-OTDR技术的检测原理。将带式输送机中每一个托辊处的分布式光纤看作一个反射率与入射光相关的反射镜。假设布置在输送机机架上的长度为H的光纤由P个小段构成,则每一小段的长度

图3

图3

后向瑞利散射干涉效应的离散模型

Fig.3

Discrete model of backward Rayleigh scattering interference effect

假设图3中第d个反射镜为

式中:E0为入射光的电场强度,α为光纤的衰减系数,

由于光纤在传输中会产生双折射现象,单位长度

图4

图4

振动前后的瑞利散射时域曲线

Fig.4

Time-domain curve of Rayleigh scattering before and after vibration

2 托辊振动信号的处理方法

信号处理是故障诊断的关键环节,信号处理程度决定了故障的识别准确率。本文利用STFT和CNN对不同工况下托辊的振动信号进行处理,以提高对托辊运行状态的识别准确率。

2.1 STFT处理

STFT广泛应用于时变、非平稳信号的时频分析。STFT是先截取一定长度的时域信号作为窗函数,再对所截取的时域信号作FFT处理,即可得到时间段t上的频谱图。通过窗函数在检测时间段上的滑动,可得到每段频谱的集合。因此,STFT处理结果为关于时间和频率的二维函数[14],计算公式如下:

式中:f为频率;

2.2 CNN模型构建

图5

利用CNN开展托辊故障诊断时,将经STFT处理得到的托辊振动信号时频图作为CNN模型的输入,将托辊运行状态作为CNN模型的输出。CNN模型对信号的处理过程分为前向传播和反向传播[17]。

2.2.1 前向传播

CNN的前向传播过程包括卷积层、池化层和全连接层的操作[18]。

1)卷积层。

卷积层是利用滤波器来提取输入信号的特征。每个滤波器通过在输入信号上滑动,来提取对应的特征图。通过多个卷积层的叠加,可提取更加全面的特征。最后,卷积层输出一组特征图,代表不同特征的响应。这些特征图传递至池化层,以进行进一步处理。卷积过程可表示为:

式中:

2)池化层。

池化层通过将输入的特征图划分为不重叠的N1×N1个区域,并对每个区域进行汇聚操作,使得输出图像缩小N1倍。这样可实现在缩小特征图的同时保留关键信息。池化层通过降低特征维度来提高计算效率,提升了CNN模型对平移和缩放变化的鲁棒性。最后,池化层输出经汇聚操作后的特征图。

3)全连接层。

输入的时频图经卷积层和池化层处理后到达全连接层,以进行特征识别。全连接层将输入的所有特征频谱展开为一维特征向量,对其进行加权求和与激活函数处理[19]。全连接层的输出可表示为:

式中:ym 为全连接层的输出;m为全连接层的序号; xm-1为展开的一维特征向量;lm 为权重系数;km 为偏置项;

2.2.2 反向传播

CNN模型的训练目标是最小化网络的损失函数,故损失函数决定了CNN模型的识别准确率。本文选择交叉熵作为损失函数,具体表达式如下:

式中:E为损失函数,h为样本数量,wu 为预测值,Yu 为真实值。

在训练过程中,通过求

式中:

2.3 托辊故障诊断流程

基于STFT和CNN的托辊故障诊断方法是一种融合信号预处理、特征提取和分类的诊断方法,具体流程如图6所示。对分布式光纤采集的不同工况下的托辊振动信号进行STFT处理后,得到对应的时频图;将一部分时频图作为训练集并输入CNN模型,以实现诊断模型训练;当CNN模型的识别准确率达到要求后,将其应用于测试集并输出托辊的运行状态,以验证CNN模型的识别准确率。

图6

图6

基于STFT和CNN的托辊故障诊断流程

Fig.6

Idler fault diagnosis process based on STFT and CNN

3 托辊故障诊断与分析

对带式输送机中间段托辊在正常运行和故障工况下的振动信号进行采集后,对振动信号进行STFT处理,得到振动信号的时频图,随后将得到的时频图作为CNN模型的输入,以对托辊运行状态进行识别,从而实现故障诊断。

3.1 基于STFT的振动信号处理

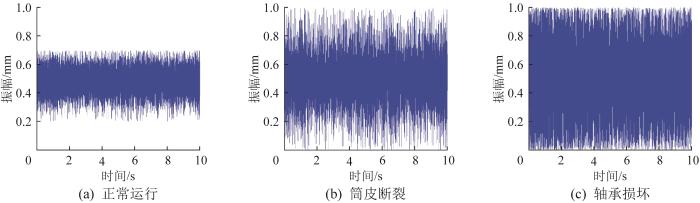

图7

图7

不同工况下托辊的振幅—时间曲线

Fig.7

Amplitude-time curve of idler under different working conditions

图8

图8

不同工况下托辊振动信号的时频图

Fig.8

Time-frequency diagram of idler vibration signal under different working conditions

3.2 基于CNN的故障诊断模型构建

图9

表1 CNN的结构参数

Table 1

| 网络层 | 特征图数量/张 | 特征图大小/像素 |

|---|---|---|

| 输入层 | 1 | 64×64 |

| 池化层1 | 1 | 32×32 |

| 卷积层1 | 32 | 32×32 |

| 池化层2 | 32 | 16×16 |

| 卷积层2 | 64 | 16×16 |

| 池化层3 | 64 | 8×8 |

| 全连接层 | 1 | 2 048 |

| 输出层 | 1 | 1 |

将基于STFT处理得到的托辊振动信号时频图作为CNN模型的输入,特征图从输入到输出共经历了8层处理。输入CNN模型的时频图的像素为64×64,CNN模型的输出为托辊的3种运行状态。本文建立的CNN模型直接调用MATLAB软件中自带的imageDatastore函数。将不同工况下的3 000个样本(每种托辊工况对应1 000个)划分为训练集和测试集,其中训练集含2 250个样本,其余为测试集。在训练CNN模型时,对训练样本进行随机取样。对CNN模型进行4轮迭代,设置达到最大训练次数时停止迭代。

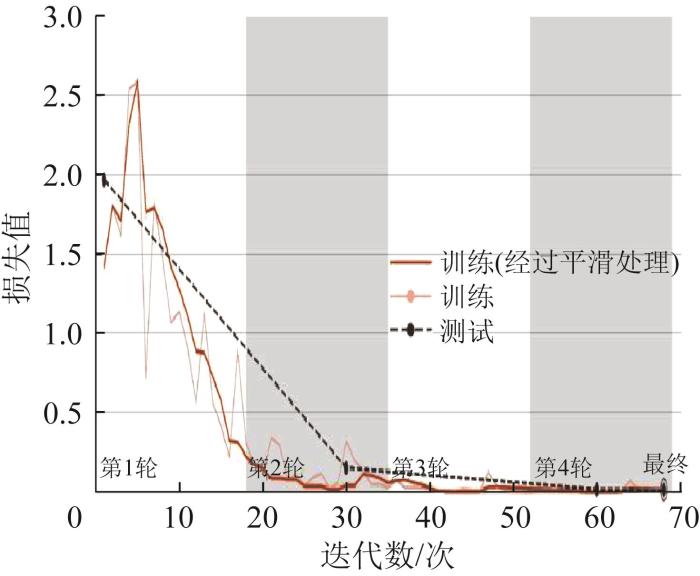

在CNN模型训练过程中采用“抓包”的形式,即将每轮训练好的CNN模型应用于测试集,并将识别的托辊运行状态与实际运行状态进行对比,得到所构建CNN模型的识别准确率和损失值,分别如图10和图11所示。由图10可知,在前2轮迭代过程中,CNN模型在训练集和测试集上的识别准确率均呈急剧增大趋势,一直增大至95%以上,在训练集上为迭代20次时趋于稳定,在测试集上为迭代30次时趋于稳定;随着迭代次数的增加,无论是在训练集还是在测试集上,CNN模型的识别准确率均在不断向极大值逼近。由图11可知,在开始迭代时,CNN模型在训练集和测试集上的损失值均在2.5附近,经过第1轮迭代后,CNN模型在训练集上的损失值降至0.2左右,而在测试集上的损失值降至0.8左右;经过30次迭代后,CNN模型在测试集上的损失值降至0.1左右;随着迭代次数的增加,CNN模型在训练集和测试集上的损失值均在不断向极小值逼近。最终,本文所构建的CNN模型的识别准确率达到99.6%,可实现对托辊故障的准确诊断。

图10

图10

CNN模型在训练集和测试集上的识别准确率

Fig.10

Recognition accuracy of CNN model on training set and testing set

图11

图11

CNN模型在训练集和测试集上的损失值

Fig.11

Loss value of CNN model on training set and testing set

3.3 CNN模型的鲁棒性验证

鉴于上文的托辊振动信号是在带式输送机带速为4 m/s时采集的,考虑到实际工作环境和作业要求,采集输送机带速分别为3,5 m/s时托辊的振动信号并进行STFT处理,得到对应的时频图并形成新的样本集,以对上文训练得到的CNN模型进行鲁棒性验证。输送机带速为3 m/s和5 m/s时每种托辊工况均分别有1 000个样本,共计6 000个样本,分为10组,其他参数设置均与带速为4 m/s时相同。对3种带速下CNN模型识别托辊运行状态的准确率进行对比,结果如图12所示。

图12

图12

不同带速下CNN模型的识别准确率对比

Fig.12

Comparison of recognition accuracy of CNN model under different belt speeds

图13

图13

不同带速下新CNN模型的识别准确率对比

Fig.13

Comparison of recognition accuracy of new CNN model under different belt speeds

由图13可知,新CNN模型可以很好地识别输送机常用带速下托辊的运行状态。由此说明,CNN模型是一种基于数据集的识别方法,所采集的数据量越大,则其识别特征的能力越强大,即识别准确率越高。在本文中,由于经费以及现场条件的限制,仅考虑了带式输送机常用带速对托辊运行状态识别的影响。在后续的研究中,还应考虑输送机平均运量、噪音等因素对托辊运行状态识别的影响,以实现更为准确的故障诊断。

4 实验验证

为进一步验证本文所提出的托辊故障诊断方法的有效性,在某矿井下主暗斜井带式输送机(以4 m/s的带速运行)上开展实验。带式输送机运行现场如图14所示。

图14

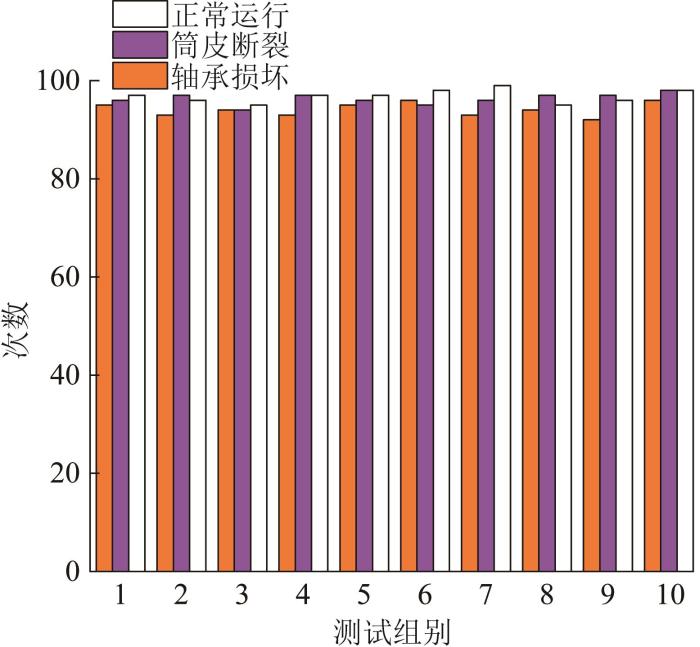

利用扎带将GYTS-4B1型铠装光缆固定在带式输送机两侧槽钢的内部,设传感距离为400 m,托辊振动信号的采样频率为16 kHz。对带式输送机中间段正常运行的托辊、发生轴承损坏和筒皮断裂的托辊进行监测并记录。经过一段时间的监测,对CNN模型诊断的1 000个故障样本(分为10组)进行验证。CNN模型诊断的故障次数与实际故障次数的对比如图15所示。

图15

图15

CNN模型的故障诊断结果与实际故障结果对比

Fig.15

Comparison of fault diagnosis results of CNN model and actual fault results

图16

图16

CNN模型对不同托辊运行状态的识别结果

Fig.16

Recognition results of different idler operating states by CNN model

由图16可知,CNN模型对托辊正常运行、筒皮断裂、轴承损坏的识别准确率存在一定差距。其中,对托辊正常运行和筒皮断裂的识别准确率较高,可达96%左右(分别为96.8%和96.3%),而对托辊轴承损坏的识别准确率仅为94.1%左右。因此,需多采集托辊轴承损坏工况下的振动信号,以进一步完善CNN模型,从而实现对托辊轴承损坏这一故障的准确识别。

5 结 论

本文针对带式输送机中间段托辊,提出了一种融合STFT和CNN的托辊故障诊断方法。对托辊振动信号进行预处理后,利用STFT实现了对托辊正常运行、轴承损坏和筒皮断裂工况下特征的提取与分类,并构建了一个识别准确率较高的CNN模型,在一定程度上实现了对托辊故障的准确诊断。所得结论如下:

1)基于STFT对托辊振动信号进行处理,通过得到的时频图已能够很好地判断托辊的运行状态;将时频图输入CNN模型并不断完善网络参数,即可取得更好的托辊故障诊断效果。

2)所构建的CNN模型在MATLAB软件中经过4轮迭代后的识别准确率高达99.6%,在现场验证中CNN模型的识别准确率为96.5%,两者仅相差3.1个百分点,由此说明CNN模型的识别精度较高。

3)在对CNN模型进行鲁棒性验证时,发现带式输送机、托辊的运行参数均会严重影响CNN模型的鲁棒性。本文仅考虑了带式输送机常用带速对CNN模型识别效果的影响,后续应不断增加不同工况下的数据,以进一步提高CNN模型对托辊运行状态的识别准确率。

4)实验结果表明,所构建的CNN模型对托辊正常运行、轴承损坏和筒皮断裂的识别准确率分别为96.8%,94.1%,96.3%,说明该模型对托辊轴承损坏这一故障的诊断效果还有待加强。在后续研究中,应增加托辊轴承损坏工况下振动信号的采集,以进一步提高CNN模型的整体识别准确率。

参考文献

矿井胶带运输巷火灾蔓延规律的数值模拟研究

[J].

Numerical simulation of belt conveyor fire spreading law in coal mine

[J].DOI:10.16265/j.cnki.issn1003-3033.2016.10.007 [本文引用: 1]

煤矿带式输送机事故分析及防护措施

[J].

Accident analysis of belt conveyor used in coal mine and its protective measures

[J].DOI:10.3969/j.issn.1003-3033.2006.03.027 [本文引用: 1]

短时傅里叶变换的时频聚集性度量准则研究

[J].

Study on measure rule of time-frequency concentration of short time Fourier transform

[J].DOI:10.16450/j.cnki.issn.1004-6801.2017.05.015 [本文引用: 1]

基于二维深度卷积网络的旋转机械故障诊断

[J].

Rotating machinery fault diagnosis based on two-dimensional convolution neural network

[J].

基于Mobile-VIT的旋转机械故障诊断方法

[J].

A fault diagnosis method of rotating machinery based on Mobile-VIT

[J].

STFT和HHT在风力机轴承故障诊断中的应用

[J].

Application of short time Fourier transform and Hilbert-Huang transform in fault diagnosis of rolling bearings of windmill

[J].DOI:10.3969/j.issn.1006-1335.2013.04.045 [本文引用: 1]

基于短时傅里叶变换和卷积神经网络的轴承故障诊断方法

[J].

Fault diagnosis method for rolling bearings based on short-time Fourier transform and convolution neural network

[J].

基于深度学习与混沌特征融合的滚动轴承故障诊断

[J].

Rolling bearing fault diagnosis based on deep learning and chaotic feature fusion

[J].DOI:10.7641/CTA.2021.10177 [本文引用: 1]

基于深度卷积神经网络的轴承多故障诊断研究

[J].

Multiple damage diagnosis of bearings based on deep convolutional neural network

[J].DOI:10.1109/cac51589.2020.9326576 [本文引用: 1]

Convolutional neural network based fault detection for rotating machinery

[J].

基于矢谱和L-M神经网络的旋转机械故障诊断研究

[J].

Study on fault diagnosis for rotary machinery based on vector spectrum and L-M neural network

[J].

带式输送机承载托辊旋转阻力特性试验研究

[J].

Experimental research on rotational resistance characteristics of belt conveyor bearing idler

[J].DOI:10.13225/j.cnki.jccs.2019.0902 [本文引用: 1]

常用分布式光纤传感器性能比较

[J].

Comparison of characteristics of commonly-used distributed optical fiber sensors

[J].

基于双树复小波与宽度学习的轴承故障诊断方法研究

[D].

Research on diagnosis of bearing based on double tree complex wavelet and broad learning system

[D].

ImageNet classification with deep convolutional neural networks

[J].

Backpropagation applied to handwritten zip code recognition

[J].

基于深度学习的遥感影像典型目标检测算法研究

[D].

Research on typical target detection algorithm of remote sensing image based on deep learning

[D].

基于深度残差网络的细粒度图像分类研究

[D].

Research on fine-grained image classification based on deep residual network

[D].

基于多尺度时频图与卷积神经网络的车轮故障智能诊断

[J].

Intelligent wheel fault diagnosis based on multi-scale time-frequency map and convolutional neural network

[J].