本文链接:

蝶阀是一种直角回转的高级控制阀,可用作调节阀或开关阀[1-2]。许多学者对蝶阀的结构和流动特性进行了研究和分析[3-5]。宋学官等[6]利用专业的流体分析软件CFX对蝶阀内的流体进行了数值模拟,分析了蝶阀的流动特性(如流量系数、水力扭矩系数、空化系数等),并通过比较经验值与模拟值验证了数值模拟的有效性。沈洋等[7]研究了蝶阀开度的精确控制,并利用CFD(computational fluid dynamics,计算流体力学)软件对蝶阀随蝶板开度连续变化时的流场进行了仿真模拟,分析了蝶板处于不同开度时蝶阀内流体的速度场和压力场分布规律,并得到了蝶板的气动力矩特性曲线。刘健等[8]对大口径蝶阀在不同开度下的流场进行了三维数值模拟,研究了蝶阀的流阻系数和流通性能。综上,目前针对蝶阀流动特性的研究已较为深入,但现有三偏心蝶阀普遍存在无法反向密封的问题。

为此,学者们针对三偏心蝶阀的密封性能等开展了广泛研究[9-12]。Wang等[13]通过研究发现,由于阀盘表面凹凸不平,三偏心蝶阀经常发生流体分离和涡流脱落现象,而阀盘上的压力波动会引起振动,严重时可能会损坏蝶阀及管道。Sun等[14]对三偏心蝶阀开度不同时蝶板的开启摩擦对流量系数的影响进行了数值分析,结果表明,蝶板开启摩擦会使蝶阀的流量系数发生变化。余龙等[15]通过对敏度泛函进行迭代运算,得到了改变三偏心蝶阀密封面主要结构参数对密封比压的敏度值。董研[16]利用有限元软件ANSYS Workbench对三偏心金属密封蝶阀的密封原理进行了模拟分析,计算得到了该蝶阀主要密封面的密封比压及其分布情况。然而,实际工况(高温高压、大口径等)往往比较复杂和严苛,通常要求三偏心蝶阀能承受一定的压差或全压差的反向压力,以便管道的设计、安全运行和维护检修等。虽然许多学者已针对三偏心蝶阀的密封性能、压力和流动阻力等进行了大量研究,但目前仍缺乏能够实现全金属硬密封、双向零泄漏的三偏心蝶阀。

为此,笔者拟研究设计一款新型的全金属硬密封双向零泄漏三偏心蝶阀。传统偏心蝶阀在开启10°、关闭瞬间密封面仍处于滑动接触摩擦,这会使启闭力矩增大,从而导致蝶阀的使用寿命缩短。而新型蝶阀为长寿命节能型,其采用三偏心原理设计,使得密封面的空间运动轨迹达到理想化,减小了启闭力矩,可实现蝶阀在开启瞬间密封面即分离、关闭接触即密封的效果,从而延长使用寿命。此外,所设计的蝶阀采用的金属密封圈、金属阀座为独立零部件,拆装方便,降低了维护成本,同时金属密封圈与金属阀座的配合装配保证了蝶阀的双向密封,适用于对气体、固体颗粒和液体的控制。

1 新型蝶阀的设计方案及工作原理

本文新型蝶阀的设计思路为采用全金属硬密封三偏心结构,通过设计轴承、阀体、阀杆、蝶板和密封环等零部件的结构,达到减小摩擦和启闭力矩,以及在低压条件下能良好密封的目的。新型蝶阀的设计特点如下:采用双轴承固定阀杆,以保证阀杆转动时具有极高的回转精度和转动稳定性;轴承采用不锈钢材料,表面烧结铜,并在铜表面使用特殊工艺扎制PTFE(polytetrafluoroethylene,聚四氟乙烯),以使轴承具有超强的耐磨性能和自润滑功能,避免了在蝶阀长期使用中阀杆与轴承咬死。阀体采用薄型设计外形,美观轻巧,体积小,且材料耗费少。阀杆外圆采用无芯磨进行精磨,以减小其与填料之间的配合摩擦系数,从而最大限度地减小摩擦损耗,大大降低蝶阀的启闭力矩;在三偏心结构的基础上采用机械式密封,使得蝶阀的密封不依赖于压差,即可在很低的压差下也能保证良好的密封;同时,采用多层次密封结构设计,可根据工况选择金属硬密封阀座或PTFE阀座。

全金属硬密封双向零泄漏三偏心蝶阀的结构如图1所示,主要包括阀杆、阀体、蝶板、座压紧开环、紧固件、环形压板、金属密封圈、压紧调节件、金属阀座和定位销等。

图1

图1

全金属硬密封双向零泄漏三偏心蝶阀结构

Fig.1

Structure of all-metal hard sealing bidirectional zero-leakage triple eccentric butterfly valve

在全金属硬密封双向零泄漏三偏心蝶阀中,阀杆安装于阀体内,并与蝶板连接。蝶板上设有台阶柱结构,蝶板与环形压板之间通过紧固件(如螺钉)嵌套安装,环形压板将套在蝶板台阶柱上的金属密封圈夹紧,且紧固件不直接作用于金属密封圈。金属密封圈的内孔大于蝶板上的台阶柱,能够与金属阀座匹配,拆装方便,特别是在环形压板完全夹紧之前,金属密封圈可通过自行偏心调整来达到最佳密封位置,之后再由环形压板夹紧。阀体内孔设有凸台圈结构,金属阀座上设有台阶环结构,台阶环与凸台圈对应配合(两台阶结构之间可设置密封垫片),装配时仅需将台阶环套在对应的凸台圈上。金属阀座能够相对阀体的凸台圈进行轴向移动,极大地节约了维护成本。阀体内孔还设有凹槽圈结构,凹槽圈上连有座压紧开环。座压紧开环的外周面设有凸环结构,凸环结构安装在凹槽圈内,由外周面支撑阀体内孔,以确保结构稳定。金属阀座位于阀体内孔凸台圈与座压紧开环之间,座压紧开环上装配的压紧调节件与金属阀座顶靠配合,金属阀座与座压紧开环之间留有配合空间。压紧调节件能够对金属阀座进行预紧调节,从而调节金属阀座与蝶板上金属密封圈之间的密封力,以确保正向承压时的密封效果。当蝶阀反向承压时,介质进入配合空间后对金属阀座朝蝶板方向施压,阀座在介质反向力的作用下可补偿密封面的预紧力,从而将传统三偏心蝶阀所要对抗的反向介质作用力转换为辅助阀门密封的力,阀座在反向介质作用力下虽有轻微浮动,但仍能确保良好的密封效果。因此,本文所设计的蝶阀具有双向密封功能,且其金属密封圈与金属阀座可形成全金属硬密封副,通过高精度加工可实现零泄漏的密封等级,适用于各种密封等级要求较高的管路系统。此外,金属阀座和金属密封圈可独立拆装,便于维护、检修,且能够根据不同介质采用不同的金属材料以及表面处理工艺,以匹配蝶阀的实际使用工况,克服了原有软密封和多层次密封圈耐腐蚀性、耐冲刷性差的缺陷。综上,全金属硬密封双向零泄漏三偏心蝶阀适用于高温或低温、腐蚀性高、黏度高和冲刷力大的固体介质以及反向压力大、密封等级高等复杂工况下的截流、流量调节等。

2 新型蝶阀的力学特性分析

2.1 不平衡力矩分析

图2

根据图2,蝶板受到的不平衡力矩可表示为:

其中:

式中:M1为蝶板轴上的不平衡力矩,k为蝶阀力矩系数,D为蝶阀内径,Δp为阀前阀后压差,p1为阀前压力,p2为阀后压力。

由

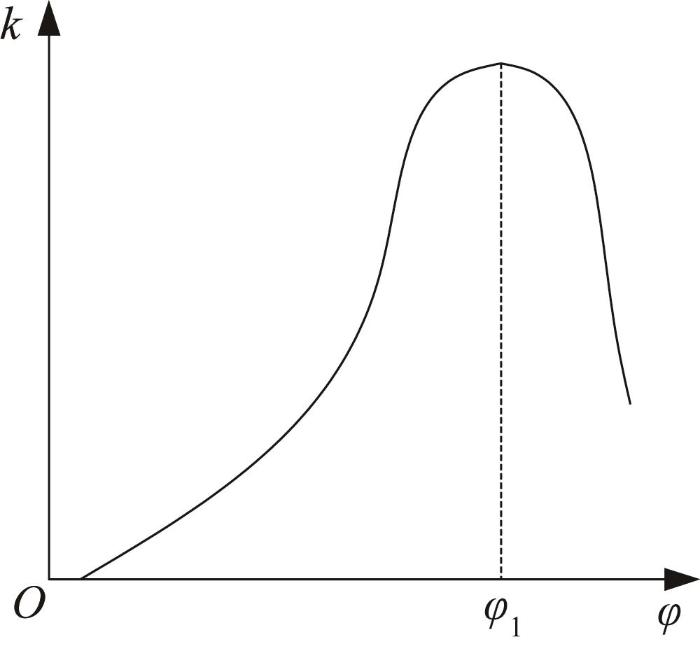

图3

由图3可知,蝶阀力矩系数k是关于蝶板转角φ的函数,且k随φ的增大呈先增大后减小的变化趋势。当蝶板转角φ从0°逐渐增大至φ1时,蝶阀力矩系数k随之增大且增幅逐渐增大,当k达到最大值时,碟板所受的不平衡力矩M1最大。随后,当蝶板转角φ由φ1继续增大时,蝶阀力矩系数k随之减小且减幅逐渐减小。在实际应用中,蝶阀常用作开关阀,需在开关过程中的任意位置处停留,其蝶板转角φ最大可达90°,此时蝶板的不平衡力矩并未达到最大值。

为了减小蝶阀的不平衡力矩,应尽量减小力矩系数,而三偏心结构可使蝶阀具有较小的力矩系数。

2.2 允许压差分析

图4

其中:

式中:M0为执行器的输出力矩,M2为摩擦力矩,λ为蝶阀推力系数,μ为蝶板轴与轴承之间的摩擦系数,d为蝶板轴直径。

将

蝶阀全闭时Δp最大,当p2=0 Pa时,蝶阀的允许压差为:

3 新型蝶阀阀腔的流体流动仿真分析

为分析全金属硬密封双向零泄漏三偏心蝶阀内流体的流动情况,采用SolidWorks Flow Simulation工具开展流体动力学仿真。该新型蝶阀的开度、介质选择以及出入口边界条件、全局目标定义等是流体流动仿真分析的难点。若开度太小,则调节余量太小,难以调控,易造成蝶阀振荡,导致蝶阀损坏;若开度太大,则调节余量也太小,当负荷变化时,可能无法调控。因此,蝶阀的开度一般选取30%~80%。鉴于阀座密封试验中介质一般采用常温水,仿真介质也采用常温水。入口边界条件定义为:入口压力均为蝶阀的最大工作压力,即公称压力,有利于分析最大工作压力下阀腔内流体流动的调控情况。此外,考虑到速度和压力为描述流体流动状态的重要参数,将全局目标定义为速度和压力。

新型蝶阀的公称通径为DN 50,公称压力为PN 16。选取30%的小开度和80%的大开度为例,分析2种开度下该蝶阀阀腔内流体的压力分布、速度分布以及流动迹线,以分析流体流动对蝶阀密封性能的影响。设环境温度为20.05 °C,介质为常温水。仿真的具体步骤为:创建出入口封盖,以使阀腔封闭;定义计算域及边界条件,其中入口压力类型为总压,大小为蝶阀的最大工作压力1.60 MPa,出口压力类型为环境压力,大小为大气压;定义速度和压力的全局目标;划分网格,运行求解。新型蝶阀阀腔内流体计算域的网格划分如图5所示。其中:流体网格数为177 732个,接触固体的流体网格数为52 372个。

图5

图5

阀腔内流体计算域的网格划分

Fig.5

Grid division of fluid computational domain in valve chamber

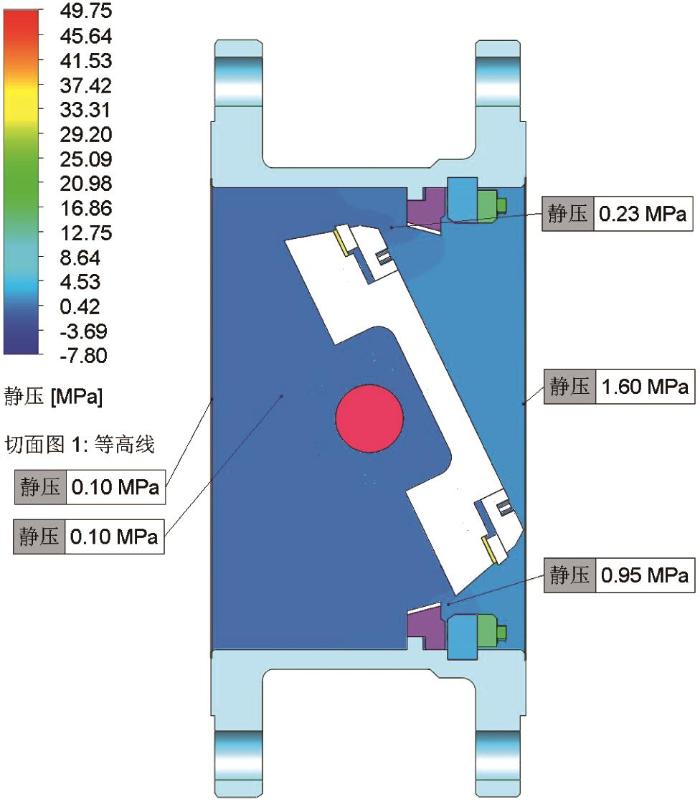

图6

图6

开度为30%时阀腔内流体的压力云图

Fig.6

Pressure cloud map of fluid in valve chamber with opening of 30%

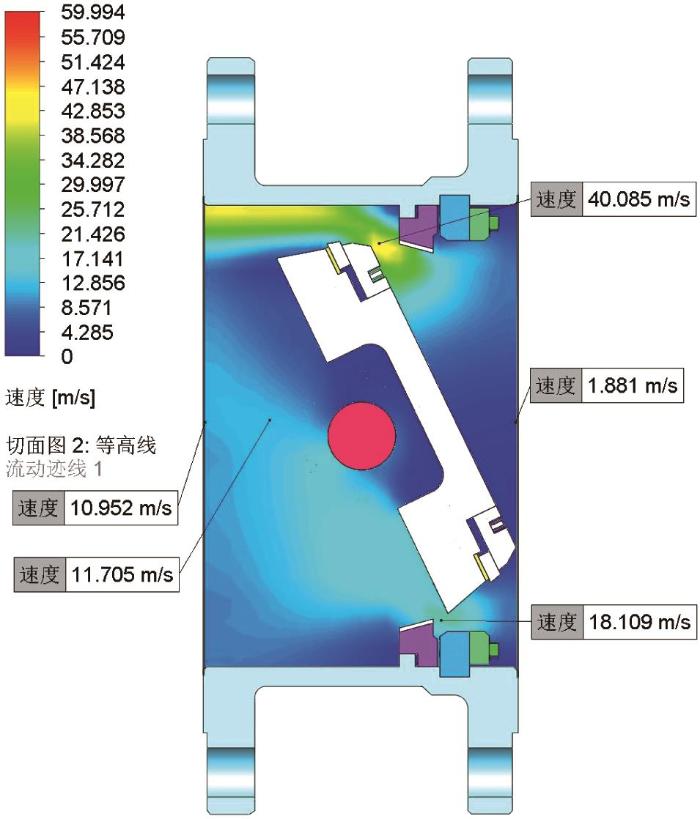

图7

图7

开度为30%时阀腔内流体的速度云图

Fig.7

Velocity cloud map of fluid in valve chamber with opening of 30%

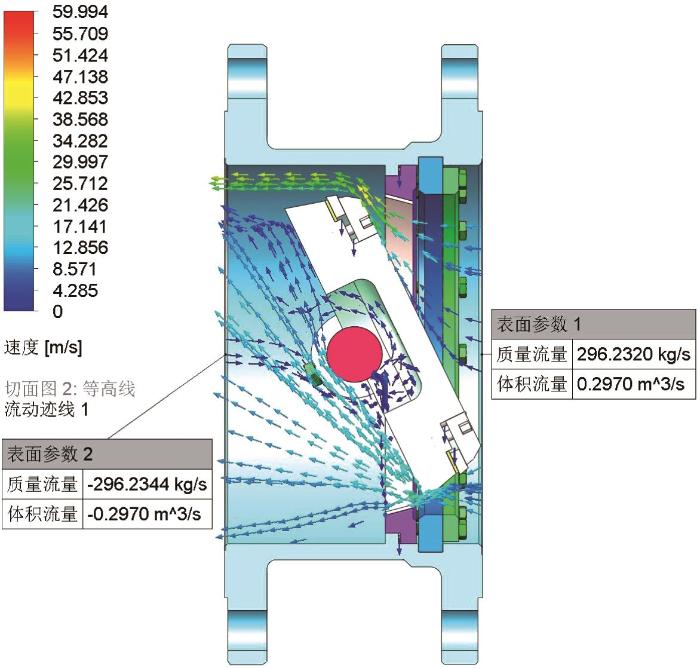

图8

图8

开度为30%时阀腔内流体的流动迹线

Fig.8

Flow trace of fluid in valve chamber with opening of 30%

由图6可知,当新型蝶阀的开度为30%时,阀腔入口中部流体的压力为1.60 MPa;当流体流经蝶板与阀座开口处时,压力分别降低至0.23 MPa和0.95 MPa;当流体流过蝶板后,其压力继续下降,阀腔出口中部流体的压力为0.10 MPa。由此说明,蝶板对流体具有一定的阻挡作用,导致流体压力下降。流体从阀腔入口中部流至出口中部时压力共降低了1.50 MPa,压力大幅下降,表明该蝶阀的调压作用显著。由图7可知,当新型蝶阀的开度为30%时,阀腔入口中部流体的速度为1.881 m/s;当流体流经蝶板与阀座开口处时,其速度分别增大为40.085 m/s和18.109 m/s;当流体流过蝶板后,其速度减小为11.705 m/s;阀腔出口中部流体的速度为10.952 m/s。流体从阀腔入口中部流至出口中部时速度增大了9.071 m/s,速度大幅提高,表明该蝶阀具有流量调节功能,且调速作用显著。由图8可知,当新型蝶阀的开度为30%时,阀腔入口处流体的质量流量为296.232 0 kg/s,出口处质量流量为296.234 4 kg/s,入口和出口处体积流量均为0.297 0 m3/s,符合流体流动特性。

图9

图9

开度为80%时阀腔内流体的压力云图

Fig.9

Pressure cloud map of fluid in valve chamber with opening of 80%

图10

图10

开度为80%时阀腔内流体的速度云图

Fig.10

Velocity cloud map of fluid in valve chamber with opening of 80%

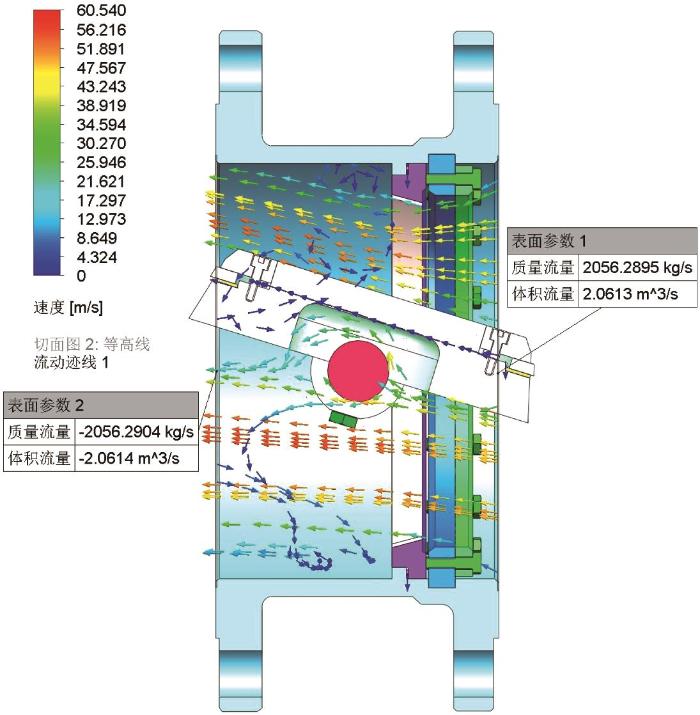

图11

图11

开度为80%时阀腔内流体的流动迹线

Fig.11

Flow trace of fluid in valve chamber with opening of 80%

由图9可知,当新型蝶阀的开度为80%时,蝶板上部阀腔内流体压力为0.31 MPa,蝶板下部阀腔内流体压力为0.19 MPa;阀腔入口中部流体压力为1.60 MPa,出口中部流体压力为0.10 MPa,流体压力从入口至出口降低了1.50 MPa,压力同样大幅下降,表明开度较大时该蝶阀对流体同样有显著的调压作用。由图10可知,当新型蝶阀的开度为80%时,蝶板上部阀腔内流体速度为49.592 m/s,蝶板上部阀腔出口处流体的最大速度为52.932 m/s;蝶板下部阀腔内流体速度为53.681 m/s,蝶板下部阀腔出口处流体的最大速度为55.098 m/s。由此说明,流体从蝶板上下部阀腔入口流至对应出口时的速度均增大,由于蝶板具有阻挡作用,蝶板处流体的速度较小;流体速度变化显著,表明开度较大时该蝶阀的调速作用也十分显著。由图11可知,当新型蝶阀的开度为80%时,流体流进整个阀腔,入口处流体的质量流量为2 056.289 5 kg/s,出口处质量流量为2 056.290 4 kg/s,入口处体积流量为2.061 3 m3/s,出口处体积流量为2.061 4 m3/s,说明该蝶阀开度较大时,其阀腔内的流体仍符合流动特性。

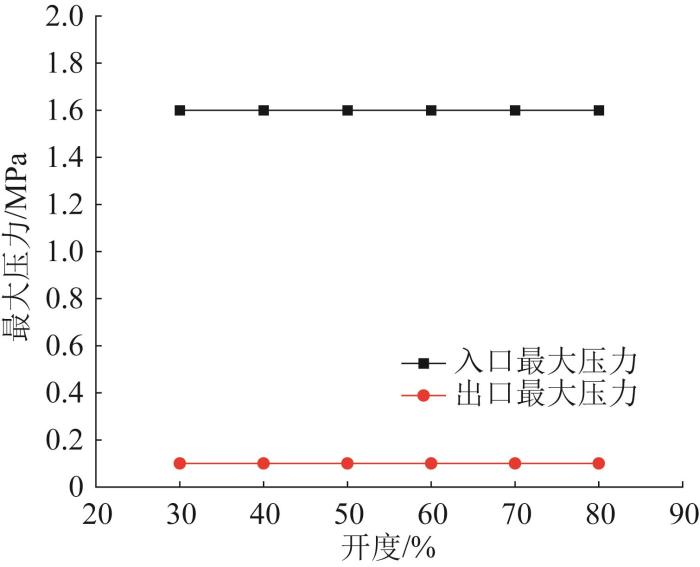

图12

图12

阀腔出入口处流体的最大压力随开度的变化曲线

Fig.12

Variation curve of maximum pressure of fluid at the inlet and outlet of valve chamber with opening

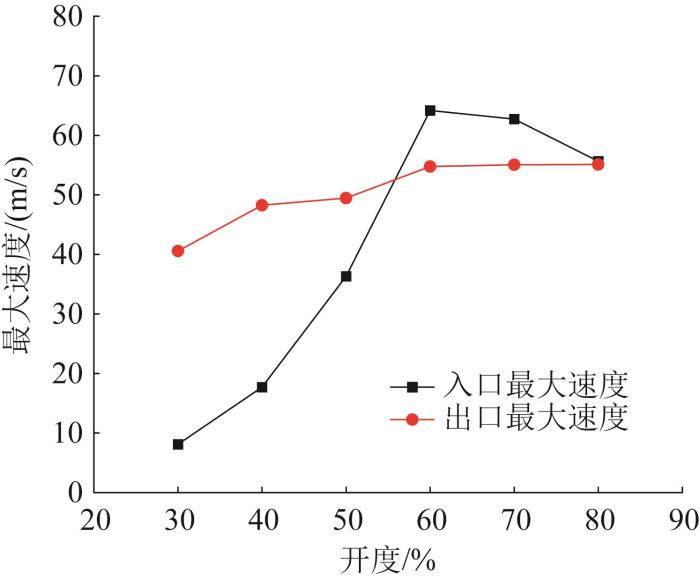

图13

图13

阀腔出入口处流体的最大速度随开度的变化曲线

Fig.13

Variation curve of maximum velocity of fluid at the inlet and outlet of valve chamber with opening

从图12和图13中可以看出,当新型蝶阀的开度从30%增大至80%时,流体流经蝶阀后压力降低。在开度为30%,40%,50%,60%,70%和80%条件下,阀腔入口处流体的最大速度分别为8.111,17.702,36.329,64.176,62.738,55.635 m/s,出口处最大速度分别为40.563,48.261,49.462,54.767,55.054,55.105 m/s;当开度小于60%时,阀腔出入口处流体的最大速度均随蝶阀开度的增大而提高;当开度为30%~56%时,阀腔出口处流体的最大速度大于入口处;当开度为56%~80%时,阀腔入口处流体的最大速度大于出口处,但当开度大于60%后,开度越大,阀腔出入口处流体的最大速度差越小。由此说明,该蝶阀以大开度打开时,阀前阀后流体的速度趋于一致,符合大开度条件下流体流经蝶阀的流动特性。

4 新型蝶阀的热应力仿真分析

蝶阀的实际工况往往是高温、高压等各种严苛环境。高温流体流经蝶阀阀腔时,蝶阀各部件受到热力作用,同时流体会对阀腔内部结构产生压力作用。因此,须在热力和压力双重作用下对蝶阀结构进行热应力分析,以保证在考虑热力的情况下蝶阀的强度满足要求。

高温流体通过热传导方式将热量传递至蝶阀各部件及阀壁处,传导热量为:

式中:Qc为传导热量,λ0为热导率,S1为热传导面积,T1为高温区温度,T2为低温区温度,B为热传导介质的厚度。

蝶阀各部件表面与附近流体之间通过对流方式传热,对流传热热量为:

式中:Qd为对流传热热量,η为对流传热系数,S2为对流传热介质的表面积,T3为对流传热介质的表面温度,T4为周围气体的温度。

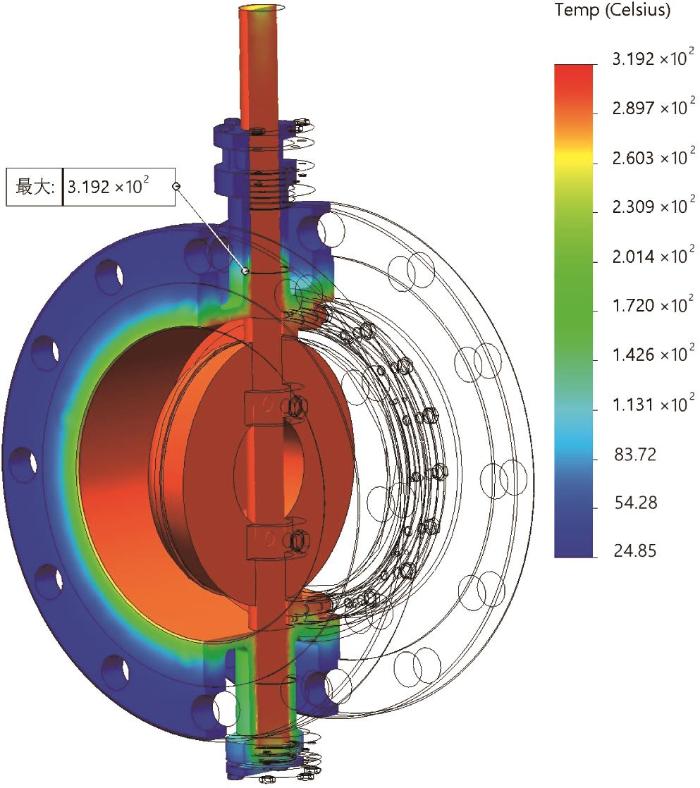

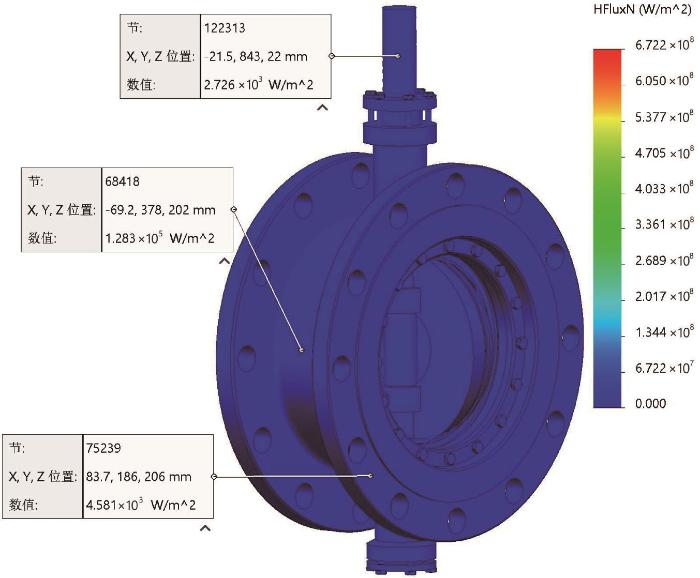

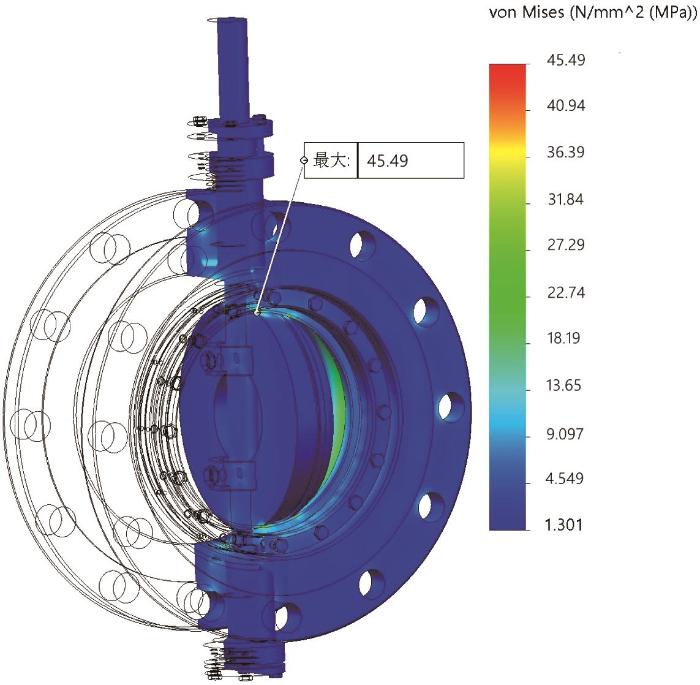

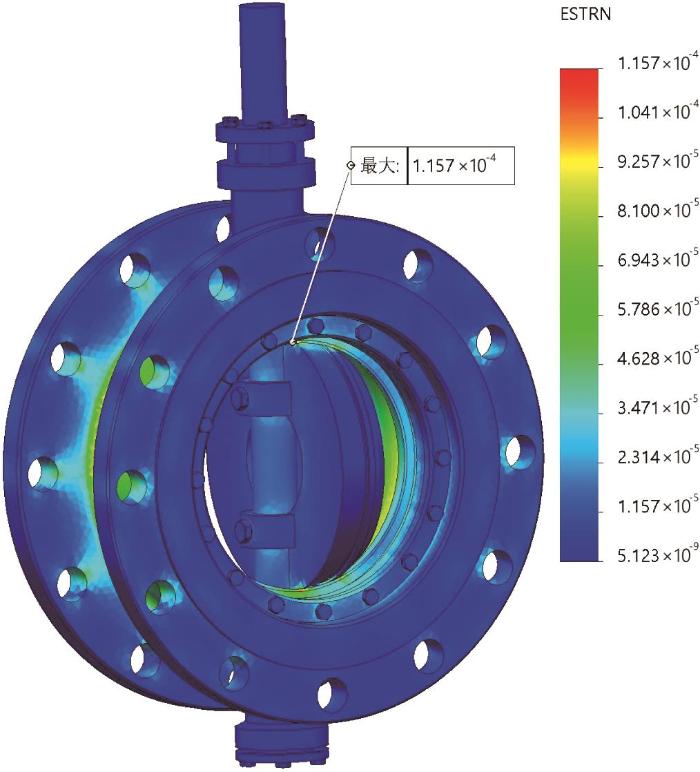

本文采用SolidWorks Simulation工具来分析全金属硬密封双向零泄漏三偏心蝶阀的热应力。热应力仿真分析的边界条件定义包括介质温度、蝶阀各部件表面接触温度、对流传热系数和载荷的设定。高温流体的温度一般在250 °C以上,故本文将流体温度和新型蝶阀各部件表面的接触温度设为300 °C。同时,根据该蝶阀各部件所采用的材料,定义阀体和阀杆的对流传热系数。在进行热应力分析时,以热力分析得到的流体温度以及流体对蝶阀各部件及阀壁的压力为载荷,其中热力分析的流体介质选择300 °C的高温水蒸气。

新型蝶阀主要部件的材料为高温用可熔焊碳钢铸件材料WCB、沉淀硬化不锈钢17-4PH、压力铸造奥氏体材料CF8、不锈钢材料316和SS304等,各材料的屈服强度如表1所示。在SolidWorks Simulation工具中,设置蝶阀各部件的材料并定义各零部件的接触,阀体两端法兰通过固定铰链进行约束;同时,设蝶阀各部件表面的温度为300 °C,阀体的对流传热系数为900 W/(m2·°C),阀杆的对流传热系数为361 W/(m2·°C);外部环境温度为25 °C。

表1 新型蝶阀主要部件材料的屈服强度

Table 1

| 部件 | 材料 | 屈服强度/MPa |

|---|---|---|

| 阀体 | WCB | 250 |

| 阀杆 | 17-4PH | 865 |

| 金属阀座 | CF8 | 205 |

| 金属密封圈 | 316 | 205 |

| 蝶板 | CF8 | 205 |

| 环形压板 | SS304 | 205 |

| 座压紧开环 | SS304 | 205 |

| 定位销 | SS304 | 205 |

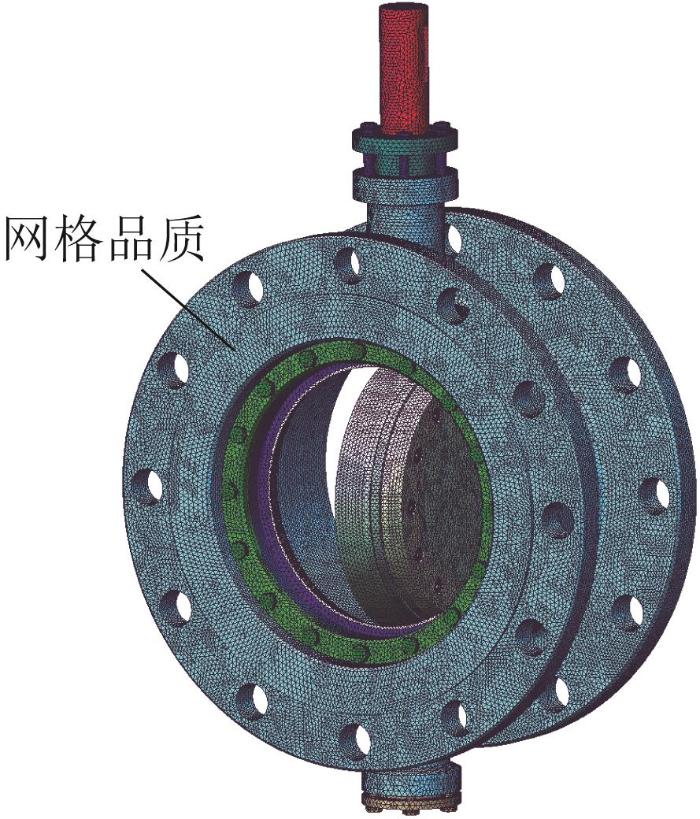

基于曲率对新型蝶阀三维模型进行实体网格划分,如图14所示。其中,最大网格单元尺寸为0.1 mm,最小网格单元尺寸为0.001 mm;节点总数为2 951 453个,单元数为1 969 509个。

图14

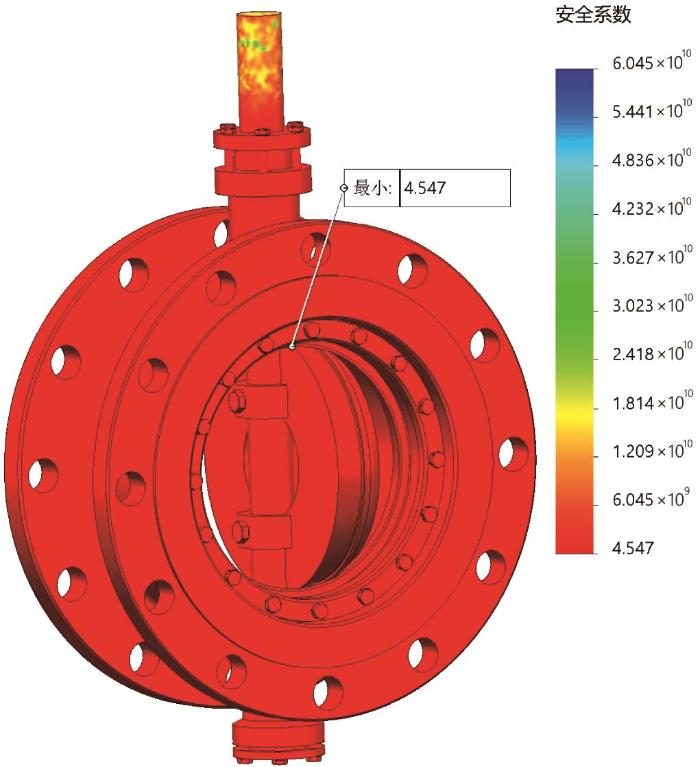

图15

图16

图17

图18

图19

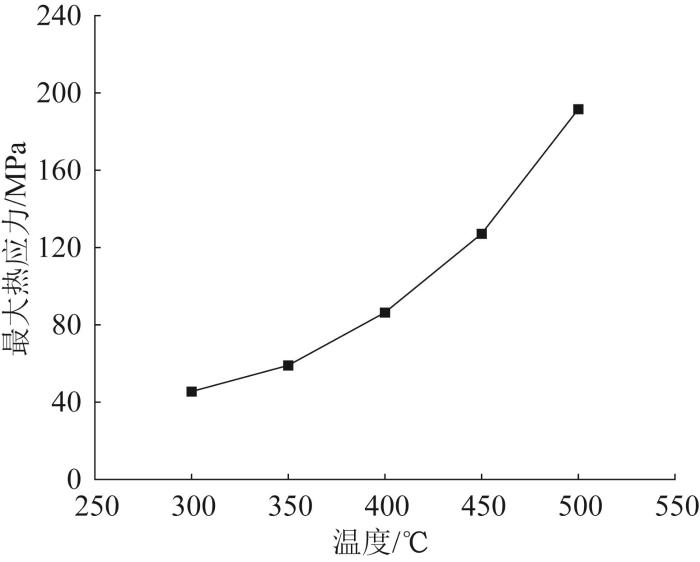

为进一步分析流体温度升高时新型蝶阀的强度是否满足要求,选取流体温度为300,350,400,450,500 °C,对蝶阀进行热应力仿真分析,得到其最大热应力随流体温度的变化曲线,结果如图20所示。

图20

图20

新型蝶阀最大热应力随流体温度的变化曲线

Fig.20

Variation curve of maximum thermal stress of new butterfly valve with fluid temperature

从图20中可以看出,当流体温度分别设为300,350,400,450,500 °C时,新型蝶阀的最大热应力分别为45.49,59.01,86.38,127.14,191.56 MPa。由此可知,当流体温度升高时,该蝶阀的最大热应力均小于各部件材料的屈服强度,即其热应力满足要求。

5 试验分析

5.1 试验条件

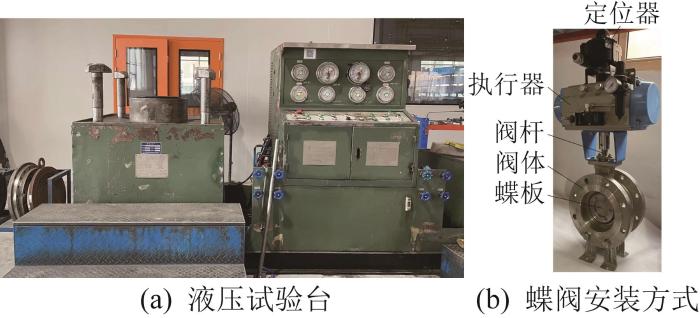

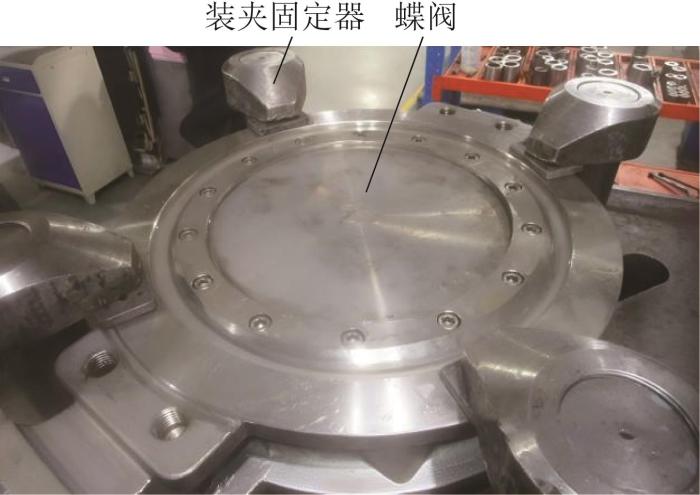

为了测试全金属硬密封双向零泄漏三偏心蝶阀的耐压强度以及密封性能,以图21所示的公称通径为DN200、公称压力为PN16的新型蝶阀为试样,开展阀体耐压试验和正反向高压密封试验,液压试验台如图22(a)所示。开展试验时,将蝶阀安装在执行器下方,如图22(b)所示。参照GB/T 13927—2022《工业阀门 压力试验》,设定试验条件。在阀体耐压试验中,流体介质为常温水;耐压试验压力通常为1.5倍公称压力,设为2.40 MPa,保压时间设为300 s。在正反向高压密封试验中,流体介质为300 °C的水蒸气;密封试验压力不低于1.1倍公称压力,设为1.80 MPa,保压时间设为240 s。基于上述试验条件,开展阀体耐压试验和密封试验,试验现场如图23所示。

图21

图22

图22

新型蝶阀的液压试验台及其安装方式

Fig.22

Hydraulic test bench and installation pattern of new butterfly valve

图23

5.2 试验结果与分析

新型蝶阀的阀体耐压试验和正反向高压密封试验结果如表2所示。

表2 阀体耐压试验和正反向高压密封试验结果

Table 2

| 测试项目 | 耐压试验 | 高压密封试验 | |

|---|---|---|---|

| 正向 | 反向 | ||

| 保压时间/s | 300 | 240 | 240 |

| 压力/MPa | 2.40 | 1.80 | 1.80 |

| 保压压降/MPa | 0 | 0 | 0 |

| 泄漏量/(mL/min) | 0 | 0 | 0 |

由表2可知,在阀体耐压试验中,新型蝶阀的实测压力为2.4 MPa,在保压时间内无压降,且阀体无可见渗漏和变形,表明其阀体耐压强度满足要求。在正反向高压密封试验中,该蝶阀的实测压力为1.80 MPa,保压时间内无压降,且实测泄漏量均为0 mL/min,表明该蝶阀可实现双向零泄漏,密封性能优良,满足使用要求。

6 结 论

本文对全金属硬密封双向零泄漏三偏心蝶阀的结构、不平衡力矩、允许压差、流体流动特性、热应力、耐压强度和密封性能进行了分析,得出的结论如下。

1)全金属硬密封双向零泄漏三偏心蝶阀采用独立零部件设计,拆装方便,降低了维护成本,且金属阀座与金属密封圈的配合装配保证了双向密封。金属阀座和金属密封圈可根据不同流体介质采用不同的金属材料及表面处理工艺,以灵活匹配蝶阀的实际使用工况,适用范围较广。

2)流体流动仿真结果表明,在不同开度下全金属硬密封双向零泄漏三偏心蝶阀阀腔内的流体流动符合流动特性。热应力仿真结果表明,全金属硬密封双向零泄漏三偏心蝶阀的热应力满足使用要求。

3)阀体耐压试验和正反向高压密封试验结果表明,全金属硬密封双向零泄漏三偏心蝶阀在保压时间内无压降,且阀体无可见渗漏和变形以及实测泄漏量均为零,表明其耐压强度满足要求,且该蝶阀可实现双向零泄漏,即其密封性能满足使用要求。

参考文献

pVTt法气体流量标准装置开关阀时间系统差补偿方法

[J].

Compensation method of time system difference of on-off valve of pVTt gas flow standard device

[J].

常用的输水系统蝶阀阀瓣密封材料分析

[J].

Analysis of sealing material of butterfly valve disc in water conveyance system

[J].

Research on the measuring characteristics of a new design butterfly valve flowmeter

[J].

Effect of shaft diameter on the hydrodynamic torque of butterfly valve disk

[J].

蝶阀控制系统开发及参数优化

[J].

Butterfly valve control system development and parameter optimization

[J].

蝶阀流动特性的数值模拟及分析

[J].

Numerical analysis of flow characteristics of butterfly valve prediction

[J].

蝶阀三维流场仿真和阀板驱动力矩求解

[J].

Simulation of 3D flow field and calculation of moments on valve plate for butterfly valve

[J].

蝶阀流场的数值模拟及分析

[J].

Numerical simulation and analysis on flow in butterfly valve

[J].

一种新型偏心蝶阀的设计与分析

[J].

Design and analysis of a new eccentric butterfly valve

[J].

三偏心蝶阀密封结构及其几何参数的分析与选定

[J].

Application research on triple eccentric butterfly valve eccentricity parameter's choose by SolidWorks

[J].

Design of laminated seal in cryogenic triple-offset butterfly valve used in LNG marine engine

[J].

Optimization design of three eccentric metal seal butterfly valve based on finite element analysis

[J].

Pressure fluctuation of steam on the disc in a triple eccentric butterfly valve

[J].

Numerical investigation of the effect of surface roughness on the flow coefficient of an eccentric butterfly valve

[J].

基于敏度分析的三偏心蝶阀密封特性

[J].

Characteristics on the seals of triple off set butterfly valves based on sensitivity analysis

[J].

三偏心蝶阀密封比压分析与研究

[J].

Sealing pressure analysis and study of triple eccentric butterfly valve

[J].

调节阀流量特性分析及应用选择

[J].

The flow characteristic analysis and application selection of regulating valve

[J].

A parametric study on unbalanced moment of piston type valve core

[J].

Actuator selection and sizing for valves

[J].

三角口旋塞调节阀流量特性的数值分析

[J].

Numerical analysis of the flow characteristic curve of the triangular cock valve

[J].

不同结构参数对高速开关阀液压力的影响研究

[J].

Influence of different structural parameters on the hydraulic pressure of high-speed switching valves

[J].