轴向柱塞泵广泛应用于对功率密度要求极高的大型工程机械、重型船舶和航空航天设备等。作为液压驱动系统的主要动力源,轴向柱塞泵为装备提供驱动力。周期性的压力脉动与流量倒灌冲击是其固有特性,无法完全消除,因此长期以来轴向柱塞泵的脉动抑制与冲击削减一直是液压传动领域的研究热点。

随着计算流体与液压系统仿真技术的快速发展,通过建立精确的柱塞泵仿真模型,可以模拟柱塞泵在实际工作过程中的脉动现象,进而揭示其产生机理和影响因素[1-2]。因此,仿真方法作为一种高效率分析手段,被广泛应用于轴向柱塞泵的产品迭代优化设计环节,且已产生了丰硕的研究成果。如:早在2009年,马吉恩[3]对轴向柱塞泵流量脉动的主要影响因素进行了量化分析,针对柱塞泵流体噪声的控制,对其关键元件——配流盘进行了优化设计,提出了配流盘低噪声结构优化参数的选择范围;张斌等[4]提出了一种基于支持向量回归机的轴向柱塞泵配流盘三角槽结构的优化方法,并通过实验对仿真模型的准确性和可行性进行了验证;梁德栋等[5]提出了一种改善柱塞泵配流特性的设计方案,根据柱塞泵工作原理,对柱塞孔压力特性和泵出口流量特性准确建模并求解,以减小压力超调量和流量脉动率为目标,对三角槽结构进行了优化;Ye等[6]采用CFD(computational fluid dynamics,计算流体动力学)仿真分析方法研究了阻尼槽错配角对轴向柱塞泵流量脉动的影响规律,优化了柱塞泵的噪声特性;翟江等[7]对某型轴向柱塞泵和静压传动装置的轴向柱塞马达进行了数值模拟,对其气蚀特性进行了分析,并将气蚀破坏的计算结果与试验结果进行了对比。而对于轴向柱塞泵制造企业而言,CFD技术已经成熟应用于其产品研发环节,同时借助先进的优化算法,显著提升了产品研发效率[8-10]。上述研究主要针对柱塞泵配流盘阻尼槽进行优化设计,这是柱塞泵设计的难点,但是对于优化目标的选择尚无成熟的理论依据,对柱塞泵脉动机理的分析不够深入。

本文重点针对斜盘式轴向柱塞泵(以下简称轴向柱塞泵)低脉动设计方法展开研究,提出了一种基于多目标遗传算法的轴向柱塞泵低脉动结构优化设计方法。针对轴向柱塞泵在工作过程中产生的压力-流量脉动问题,首先,采用CFD方法对轴向柱塞泵上/下死点位的压力-流量脉动的产生机理进行了分析;其次,对阻尼槽结构参数对泵压力-流量脉动的影响规律进行了分析;最后,构建了阻尼槽结构的多目标优化模型并进行求解,设计了阻尼槽低脉动结构。

1 轴向柱塞泵流场特性建模

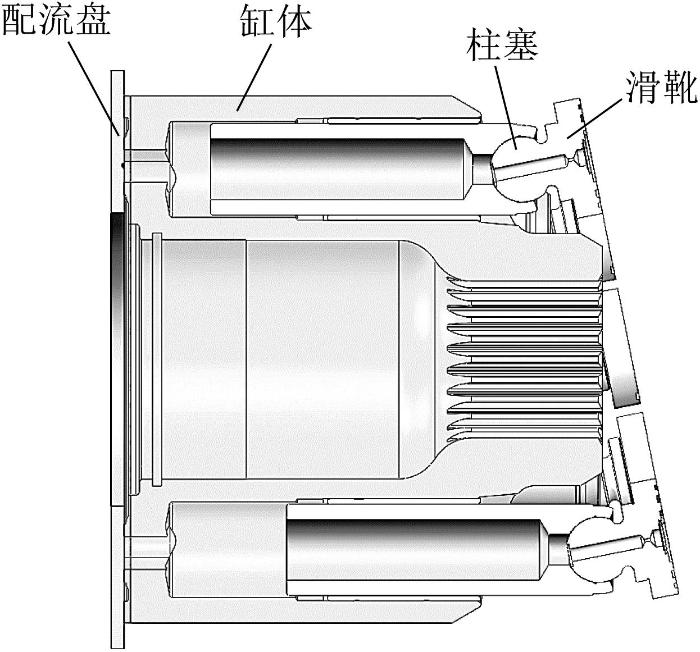

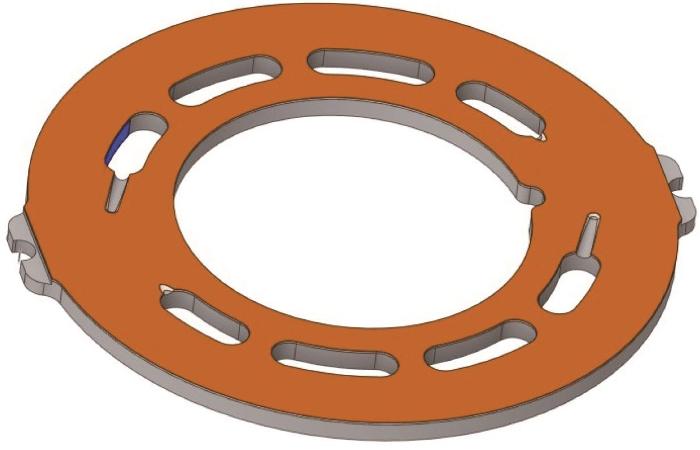

轴向柱塞泵转子的结构剖面如图1所示。

图1

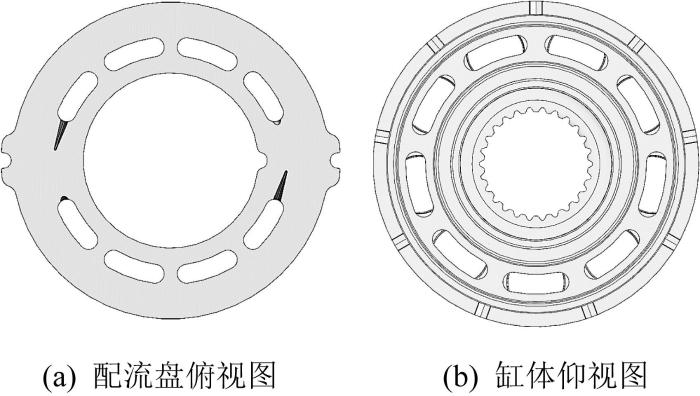

配流盘与缸体组成一对摩擦副,其配合面结构如图2所示。其中配流盘为对称结构,在其预升压/泄压区域开设阻尼槽,配流窗口之间均附有加强筋,以保证配流盘结构的可靠性。

图2

图2

轴向柱塞泵配流盘与缸体配合面的结构

Fig.2

Structure of mating surface of valve plate and cylinder body of axial piston pump

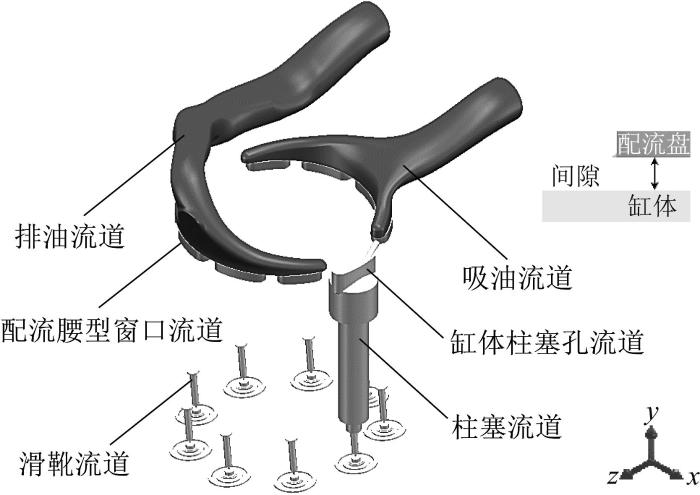

图3

柱塞泵流场域模型交互边界的设置如表1所示。

表1 轴向柱塞泵流场域模型交互边界设置

Table 1

| 交界面 | 边界类型 |

|---|---|

| 吸/排油流域与配流腰型窗口流域交界面 | inlet_mgi_vp |

| 配流腰型窗口流域与配流副间隙油膜交界面 | vp_mgi_film |

| 配流副间隙油膜与缸体柱塞孔顶部窗口交界面 | film_mgi_piston |

| 柱塞流域底部窗口与滑靴流域顶部窗口交界面 | piston_mgi_shoe |

2 轴向柱塞泵内流场仿真分析

图4

柱塞泵理论排量V为:

式中:d为柱塞直径,z为柱塞个数,R1为分度圆半径,γ为斜盘倾角。

图5

当柱塞从0°绕主轴逆时针旋转11°时,柱塞位于外死点位;当其逆时针旋转191°时,柱塞位于内死点位,完成柱塞的排油过程。

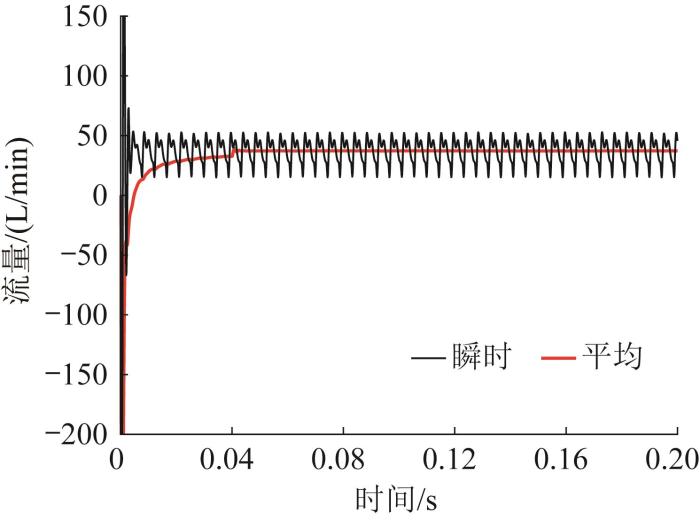

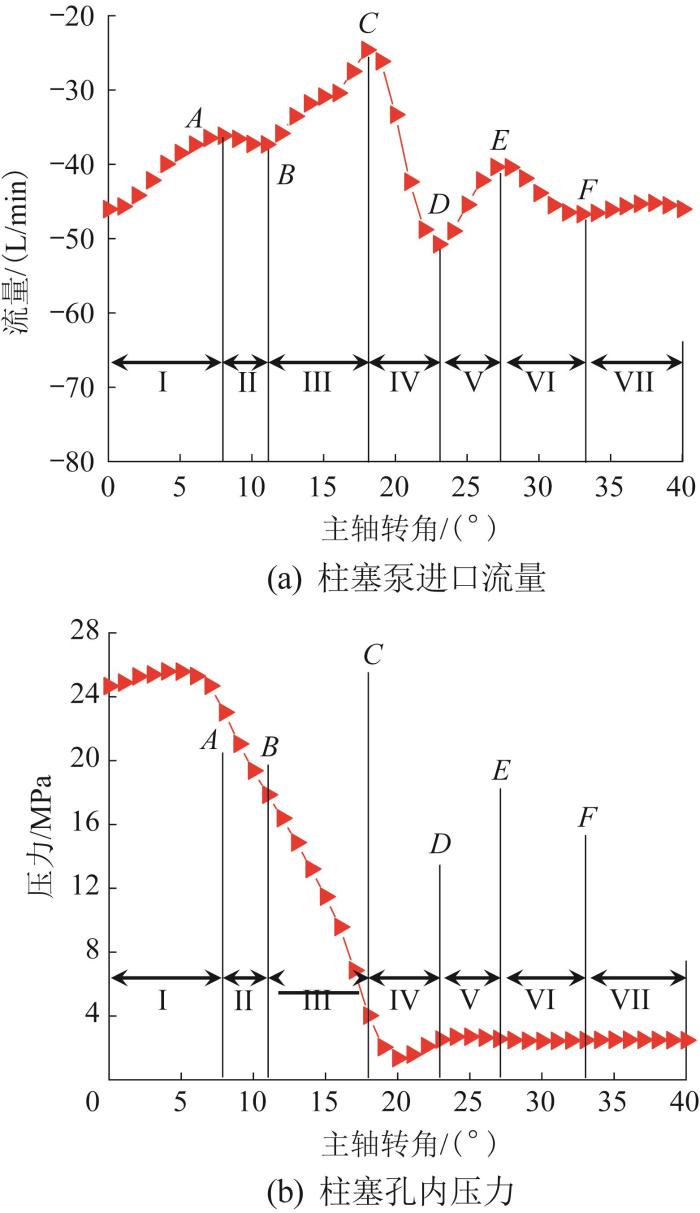

在1个旋转周期内,柱塞泵的9个柱塞会依次越过外死点和内死点,因此,对于泵的输出脉动,主轴旋转40°即可视为1个脉动周期。在1个脉动周期内柱塞泵进口流量曲线和柱塞孔内压力曲线如图6所示。柱塞孔顶部窗口从0°位置转动40°的过程中,经历开始接触阻尼槽、覆盖阻尼槽、完全覆盖阻尼槽、接触配流腰型窗口、逐渐脱离阻尼槽等几个阶段。

图6

图6

1个脉动周期内柱塞泵进口流量曲线和柱塞孔内压力曲线

Fig.6

Inlet flow curve of piston pump and pressure curve of piston cavity in one pulsating period

阶段Ⅰ(主轴旋转0°~8°):由于处于外死点附近的柱塞还未越过外死点位,孔内油液处于排油状态,且柱塞仍处于压缩行程中,导致孔内压力有小幅提升,进口流量也因此持续上涨,直到吸油流量达到局部极大值点A(参与吸油的柱塞:4个)。

阶段Ⅱ(主轴旋转8°~11°):进口流量略有小幅下降,这是因为随着缸体转动,吸油配流窗口侧的过流面积略有减小,直到吸油流量达到局部极小值点B(参与吸油的柱塞:4个)。

阶段Ⅲ(主轴旋转11°~18°):柱塞顶部窗口转过内死点位,开始参与吸油过程,此时参与吸油的柱塞变为5个,吸油流量大幅上升,直至吸油流量达到最大值点C(参与吸油的柱塞:4~5个)。

阶段Ⅳ(主轴旋转18°~23°):柱塞从缸体柱塞孔向外拉伸,导致孔内压力下降较多而出现负超调量;另外,由于靠近外死点处的柱塞开始与配流腰型窗口阻尼槽接触,吸油时的过流面积有所减少,流量大幅降低,直至吸油流量达到最小值点D(参与吸油的柱塞:5个)。

阶段Ⅴ(主轴旋转23°~28°):经历压力负超调的柱塞孔的压力逐渐回升至吸油压力,可以完成吸油,进口流量小幅上升,直至吸油流量达到局部极大值点E(参与吸油的柱塞:5个)。

阶段Ⅵ(主轴旋转28°~34°):柱塞转过外死点位,即参与吸油的柱塞降为4个,使得吸油流量有小幅下降,直至吸油流量达到局部极小值点F(参与排油柱塞:5~4个)。

阶段Ⅶ(主轴旋转34°~40°):参与吸油过程的柱塞的压力为吸油侧的压力,随着缸体的转动,吸油时过流面积逐渐增大,导致流量有小幅上升,直至到达下个周期的极大值点A(参与吸油的柱塞:4个)。

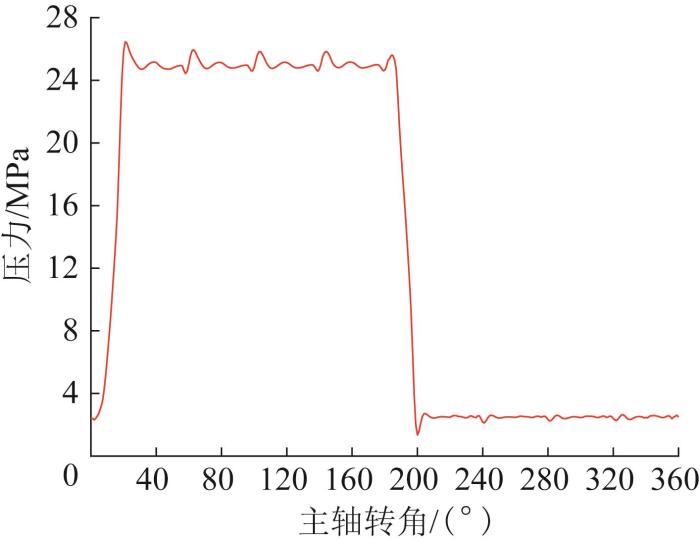

在1个转动周期内,在预升压和预泄压过渡阶段,孔内压力均存在超调量:在预升压区域,孔内压力存在正超调量,约为1.38 MPa;在预泄压区域,孔内压力存在负超调量,约为1.15 MPa。在排油侧和吸油侧,孔内压力每隔20°就会产生一次冲击。这是因为该柱塞泵有9个柱塞,在柱塞泵旋转过程中,缸体每转过20°就有一个柱塞位于外死点处,每转过40°就会有一个柱塞位于内死点处,孔内压力的正、负超调量传递到其他柱塞孔,形成了高、低压区域交替出现的特点。柱塞泵单个柱塞孔压力曲线如图7所示。

图7

图7

轴向柱塞泵单个柱塞孔压力曲线

Fig.7

Pressure curve of single piston cavity of axial piston pump

对于预升压区域,滑靴流域处的压力正超调量略大于柱塞流域,大约为0.25 MPa,而在排油过程中,其压力波动也略高于柱塞流域,且波动规律一致;对于预泄压区域,滑靴流域处的压力负超调量高于柱塞流域,大约为0.245 MPa,而在排油过程中,其压力波动同样略高于柱塞流域,波动规律也一致。这说明在柱塞泵工作时,滑靴流域处发生的压力脉动略高于柱塞流域,但波动规律基本一致。

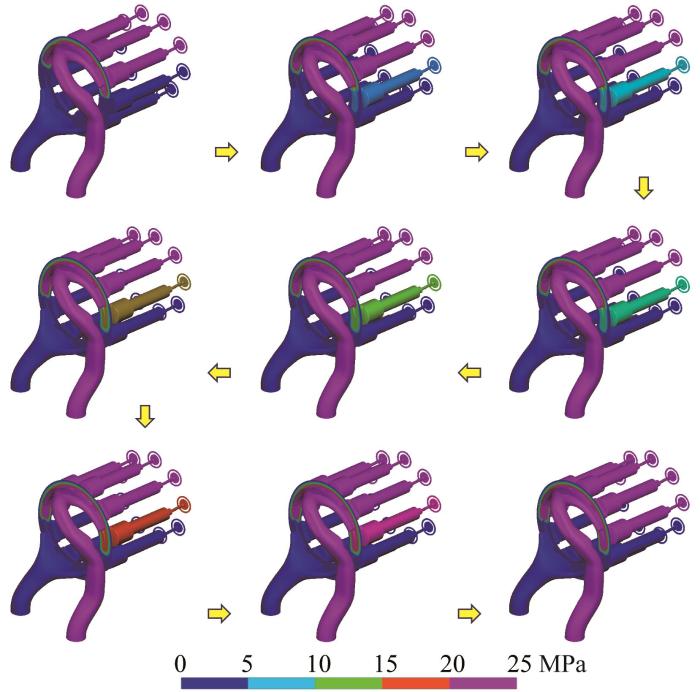

柱塞泵预升压区域的压力变化云图如图8所示。由图可知,处于预升压阶段的柱塞大致经历9个阶段。从低压吸油区转至预升压区域时,柱塞孔内部进入从阻尼槽倒灌的高压油液,其经过压缩容腔致使孔内压力逐渐升高;当柱塞孔内的压力升高至与排油侧相同时,整个升压过程完成。但由于压差的存在,阻尼槽处的倒灌油液具有较高流速,相当于高速射流。对于预泄压过程,其流场域特性与预升压过程相反。

图8

图8

轴向柱塞泵预升压区域压力变化云图

Fig.8

Cloud map of pressure variation in pre-boost area of axial piston pump

3 轴向柱塞泵阻尼槽结构优化分析

图9

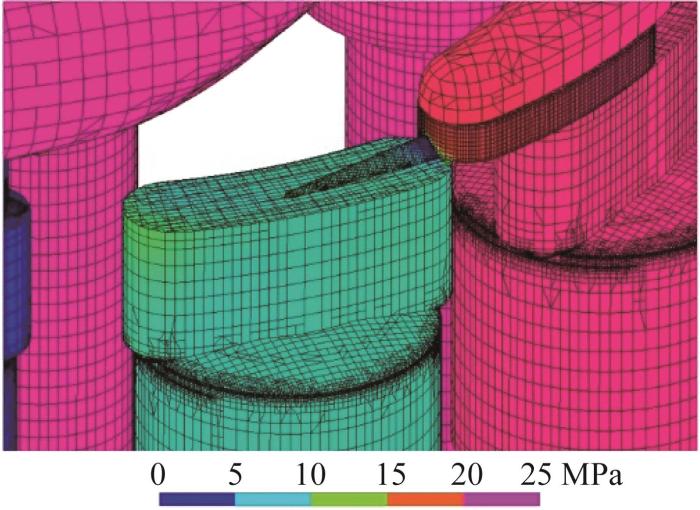

圆柱形阻尼槽与柱塞孔完全接触(主轴旋转21°)时的压力分布云图如图10所示。当阻尼槽与柱塞孔开始接触时,柱塞孔内的低压油液流入阻尼槽,使得在阻尼槽上产生一个向下的压力梯度,实现了容腔区域的连通;当柱塞孔与配流盘腰型槽开始接触时,出口容腔的压力为设定的出口压力25 MPa,相连接的柱塞孔内的压力为8 MPa,而当容腔与腰型槽接触后,由于过流面积的变化率突然增大,使得此处容腔的接触区域在压力差的作用下发生油液倒灌现象,这是产生流量脉动峰值的主要原因。

图10

图10

阻尼槽与柱塞孔完全接触时的压力分布云图(主轴旋转21°)

Fig.10

Cloud map of pressure distribution in full contact between damping groove and piston cavity (spindle rotating 21°)

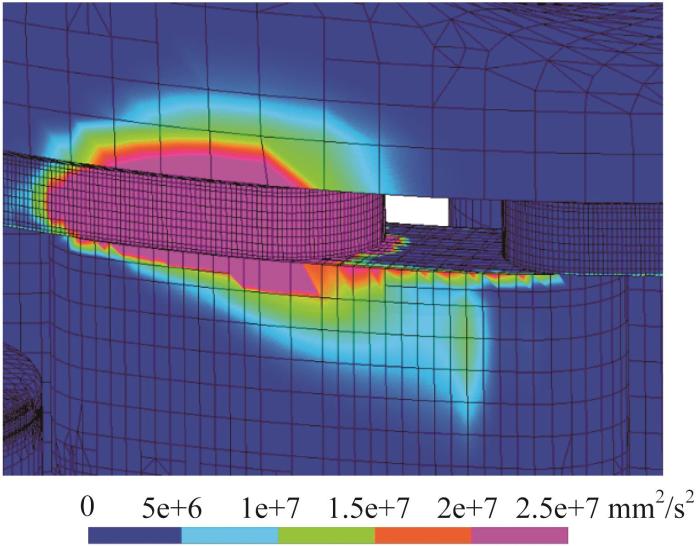

在吸油口侧高压的柱塞孔与低压容腔连接,当柱塞运动至下死点位,柱塞孔与配流盘的卸荷槽脱离,其内部压力在容腔的压缩作用下持续增大,直至其与吸油口的阻尼槽相连接,此时其内部的高压油液通过吸油口阻尼槽与吸油口连接,并进行压力释放,直至与吸油口压力相同。此时配流盘加强筋处的湍动能云图如图11所示。由图可知,对于整泵的流场而言,配流盘加强筋处的湍动能较大。湍动能表征了流体湍流运动的强烈程度,其值越大,表明湍流在运动过程中脉动的长度和时间跨度越大。也就是说,在此结构处,流体的状态发生了变化,导致了空化的产生。

图11

图11

配流盘加强筋处湍动能云图(主轴旋转21°)

Fig.11

Cloud map of turbulent kinetic energy at reinforcement of valve plate (spindle rotating 21°)

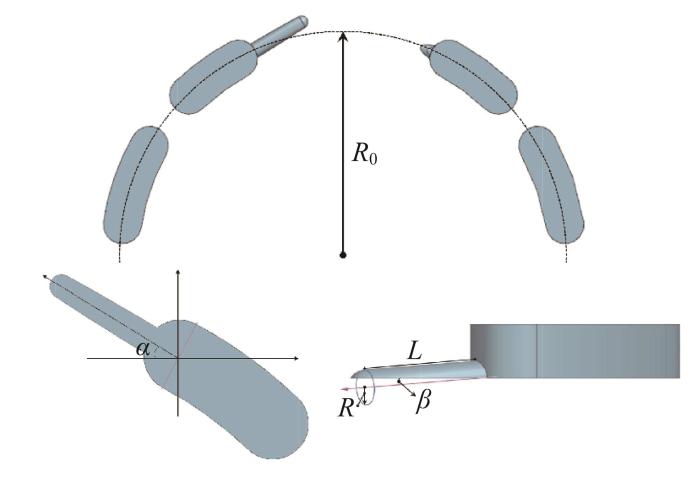

圆柱形阻尼槽的关键结构参数包括阻尼槽半径R、阻尼槽长度L、阻尼槽错配角α、分布圆半径R0和倾覆角β,如图12所示。过流面积M可以表示为与上述5个参数相关的分段函数,而柱塞泵出口压力-流量脉动特性均与M有关。因此,针对柱塞泵出口压力-流量脉动特性的优化,可以通过优化阻尼槽结构进行。

图12

图12

圆柱形阻尼槽关键结构参数示意

Fig.12

Schematic of key structural parameters of cylindrical damping groove

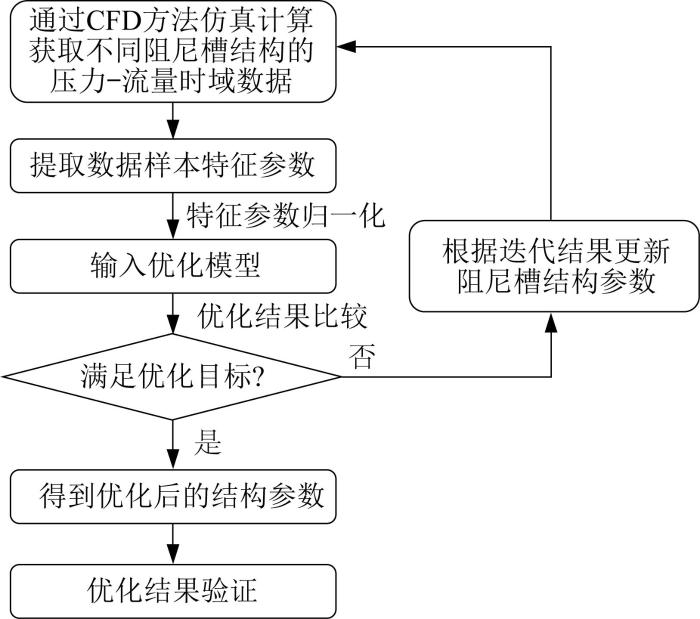

阻尼槽结构参数优化过程如图13所示。该过程为:采用CFD方法对柱塞泵流场进行仿真计算,在出口阻尼槽处、出口流道前端、出口流道后端分别插入监测点,求解该3处的压力-流量时域数据;以压力曲线的脉动率和斜度作为评价压力脉动特征的参数,其中,脉动率用来评价压力脉动幅度,斜度用来评价脉动尖峰的梯度;将特征参数进行归一化处理后输入多目标优化模型,迭代求解最优阻尼槽结构;对阻尼槽优化结构进行验证。

图13

图13

阻尼槽结构参数优化过程

Fig.13

Optimization process of structural parameter of damping groove

保持分布圆半径R0和倾覆角β不变,重点对阻尼槽半径R、阻尼槽长度L和阻尼槽错配角α进行优化。

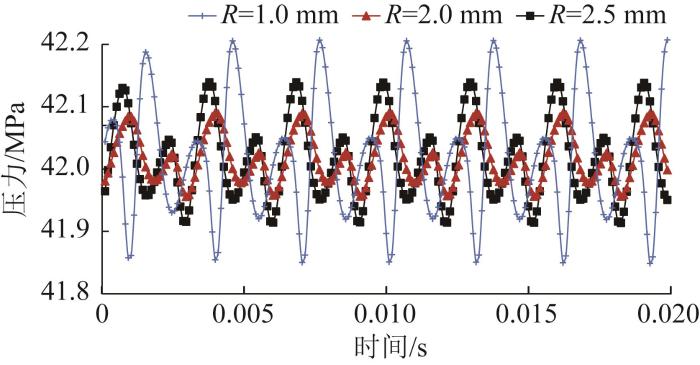

不同阻尼槽半径下柱塞泵出口压力曲线如图14所示。由图可知,当R=1.0 mm时,压力脉动率幅值最大,且压力曲线第1峰值与第2峰值差异明显。这是由于阻尼槽半径直接影响过流面积,当过流面积过小时,柱塞孔内的封闭油液难以顺利释放而产生局部高压;当R=2.0 mm,压力脉动率最小;当R=2.5 mm时,脉动率有所增大。

图14

图14

不同阻尼槽半径下轴向柱塞泵出口压力曲线

Fig.14

Outlet pressure curves of axial piston pump under different damping groove radius

不同阻尼槽半径下柱塞泵出口流量曲线如图15所示。由图可知:柱塞泵出口流量曲线与压力曲线一致,呈现2个峰值波动;当R=2.0 mm和R=2.5 mm时,脉动率较小。

图15

图15

不同阻尼槽半径下轴向柱塞泵出口流量曲线

Fig.15

Outlet flow curves of axial piston pump under different damping groove radius

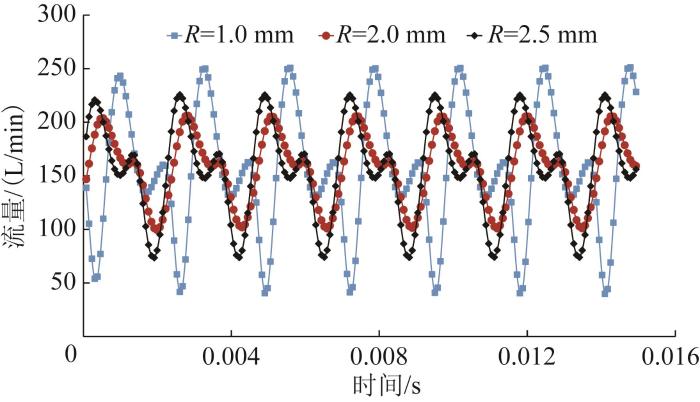

不同阻尼槽长度下柱塞泵出口压力曲线如图16所示。由图可知,当L>6 mm(即柱塞孔在任意位置均不会存在封闭容腔)时,柱塞泵出口压力特性的相似度较高。阻尼槽长度不能小于6 mm。

图16

图16

不同阻尼槽长度下轴向柱塞泵出口压力曲线

Fig.16

Outlet pressure curves of axial piston pump under different damping groove lengths

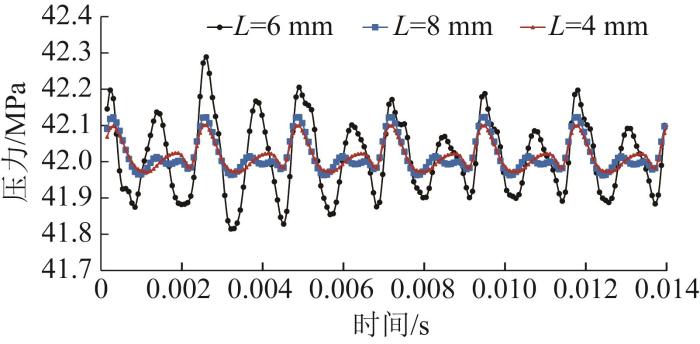

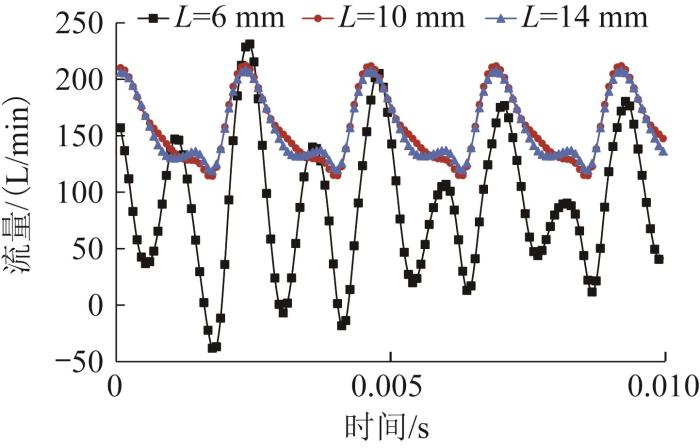

不同阻尼槽长度下柱塞泵出口流量曲线如图17所示。由图可知,柱塞泵出口流量脉动特性与压力脉动特性呈现极高的相关性,当L>6 mm时,出口流量脉动率较小。

图17

图17

不同阻尼槽长度下轴向柱塞泵出口流量曲线

Fig.17

Outlet flow curves of axial piston pump under different damping groove lengths

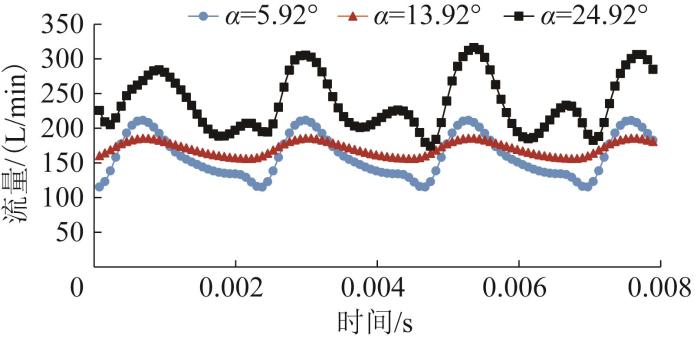

不同阻尼槽错配角下柱塞泵出口流量曲线如图18所示。由图可知,当α=13.92°时,流量脉动最小。

图18

图18

不同阻尼槽错配角下轴向柱塞泵出口流量曲线

Fig.18

Outlet flow curves of axial piston pump under different damping groove deflection angles

压力脉动率Dp 的计算公式为:

流量斜度Dq 的计算公式为:

式中:pout为出口压力;qout为出口流量;pout_m为出口压力1个周期内的均值;qout_std为出口流量周期标准差。

优化的目标函数为:

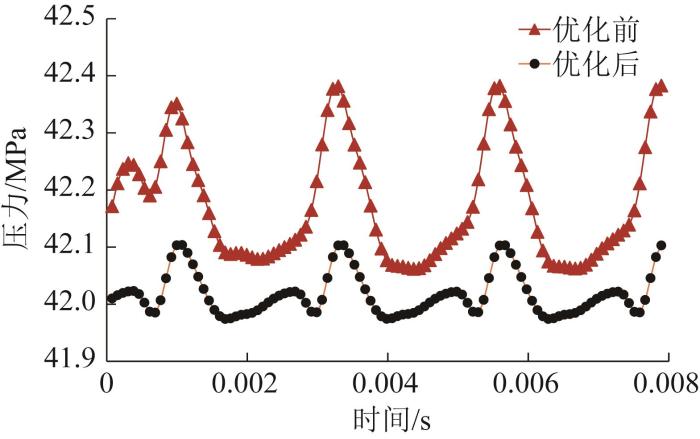

图19

图19

优化前后轴向柱塞泵出口压力曲线

Fig.19

Outlet pressure curves of axial piston pump before and after optimization

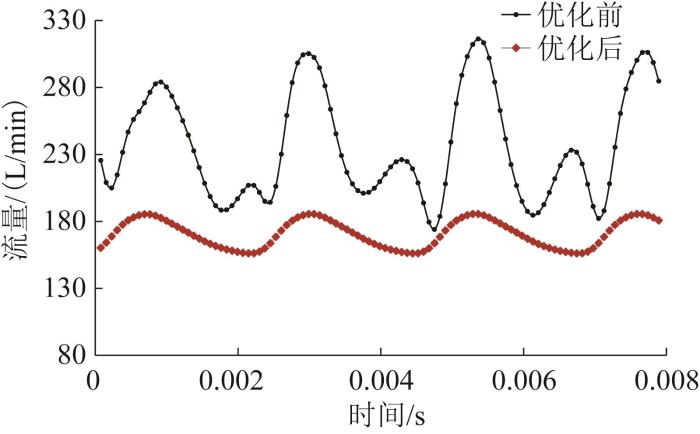

图20

图20

优化前后轴向柱塞泵出口流量曲线

Fig.20

Outlet flow curves of axial piston pump before and after optimization

优化后阻尼槽结构参数:阻尼槽半径为2.21 mm,阻尼槽长度为10.32 mm,阻尼槽错配角为16.54°。

4 结 论

本文提出了一种基于多目标遗传算法的轴向柱塞泵配流盘阻尼槽结构低脉动优化设计方法。通过建立柱塞泵内流场CFD模型,求解了柱塞泵输出压力-流量脉动特性,分析了不同阻尼槽结构参数对柱塞泵输出特性的影响规律,得出以下结论:

1)在柱塞泵工作过程中,当柱塞到达上/下死点位时,柱塞孔内压力的正、负超调传递到其他柱塞孔,形成了在高、低压区域的压力-流量波动,这是造成柱塞泵输出压力-流量脉动的主要原因。压力脉动会产生冲击,并传递至缸体、斜盘等零部件。

2)通过基于遗传算法的多目标参数寻优计算,得到柱塞泵优化后的结构参数:阻尼槽半径为2.21 mm,阻尼槽长度为10.32 mm,阻尼槽错配角为16.54°。压力脉动率降低了0.16%,脉动幅值为0.25 MPa,流量脉动率降低了43.59%。

后续,作者将重点针对摩擦副油膜的动态求解、多类型阻尼槽的自适应寻优展开研究。

参考文献

Analysis and optimization on U-shaped damping groove for flow ripple reduction of fixed displacement axial-piston pump

[J].

Flow ripple reduction of axial-piston pump by structure optimizing of outlet triangular damping groove

[J].

轴向柱塞泵流量脉动及配流盘优化设计研究

[D].

Study on flow pulsation and optimal design of valve plate of axial piston pump

[D].

基于SVR的轴向柱塞泵配流盘三角槽结构优化

[J].

Structure optimization of triangular groove of valve plate in axial piston pump based on SVR

[J].

柱塞泵多目标优化设计及CFD仿真分析

[J].

Multi-objective optimization design and CFD simulation analysis of piston pump

[J].

The influence of cross angle on the flow ripple of axial piston pumps by CFD simulation

[J].

CFD技术在轴向柱塞泵和马达开发中的应用

[J].DOI:10.3969/j.issn.1008-0813.2015.10.024 [本文引用: 1]

Application of CFD technology for axial piston machines development

[J].DOI:10.3969/j.issn.1008-0813.2015.10.024 [本文引用: 1]

基于Pumplinx轴向柱塞泵配流盘减震槽参数的优化分析

[D].

Optimization analysis of damping groove parameters of valve plate of axial piston pump based on Pumplinx

[D].

双卸荷槽式轴向柱塞泵配流盘结构优化及关键元件有限元分析

[D].

Optimization of valve plate structure and finite element analysis of key components of axial piston pump with double unloading groove

[D].

基于CFD的轴向柱塞泵的配流特性和配流盘优化设计研究

[D].

Study on valve distribution characteristics and optimal design of valve plate of axial piston pump based on CFD

[D].

轴向柱塞泵配流盘阻尼槽特性分析及优化设计

[D].

Characteristic analysis and optimal design of damping groove of valve plate of axial piston pump

[D].

基于线性回归的单柱塞泵单向阀参数优化

[J].DOI:10.3785/j.issn.1006-754X.2022.00.089 [本文引用: 1]

Parameter optimization of single piston pump check valve based on linear regression

[J].DOI:10.3785/j.issn.1006-754X.2022.00.089 [本文引用: 1]

基于Pumplinx纯水轴向柱塞泵配流盘卸荷槽结构的仿真分析

[J].DOI:10.11832/j.issn.1000-4858.2016.02.002 [本文引用: 2]

The simulation and analysis of silencing groove structure of valve plate within water hydraulic axial piston pump based on Pumplinx

[J].DOI:10.11832/j.issn.1000-4858.2016.02.002 [本文引用: 2]

基于NSGA-Ⅱ的柱塞泵阻尼槽多目标参数优化

[J].

Multi-objective parameter optimiza tion of piston pump damping groove based on NSGA-Ⅱ

[J].

基于PumpLinx柱塞泵配流盘三角槽结构的优化

[J].DOI:10.3969/j.issn.1008-0813.2019.12.004 [本文引用: 1]

The optimization of axis pump valve plate triangular groove structure based on pumplinx

[J].DOI:10.3969/j.issn.1008-0813.2019.12.004 [本文引用: 1]

基于FMI的轴向柱塞泵分布式联合仿真与动态优化

[J].DOI:10.3785/j.issn.1006-754X.2023.00.058 [本文引用: 1]

Distributed co-simulation and dynamic optimization of axial piston pump based on FMI

[J].DOI:10.3785/j.issn.1006-754X.2023.00.058 [本文引用: 1]