液压缸是各类重型机械、大型产线的核心动力装备之一,被广泛应用于工程机械、船舶、冶金、化工等制造领域的生产线或成套装备中[1 -2 ] 。虽然我国液压件行业发展迅速,但是大多数液压件生产企业规模小,自主创新能力不足,大部分液压产品处于价值链的中低端[3 ] 。由于我国高性能液压件生产企业受技术、工艺、设备及管理等多方面的制约,研发生产水平不足,对国内市场无法形成有效的供给,大量产品依赖进口。液压产品的大部分市场份额被一些跨国巨头如德国博士力士乐公司、韩国东洋机电株式会社、日本小松公司等企业占据[4 ] 。国产高性能液压缸的设计制造水平已经成为制约我国装备制造业发展的主要瓶颈[5 ] 。因此,提升我国高性能液压件制造企业的综合竞争力具有十分重要的意义。

数智化制造作为新一代信息技术与制造业深度融合的产物,是制造型企业面向数字化、网络化、智能化生产转型的关键技术手段,是我国高性能液压缸制造系统向高水平发展的必然选择。本文构建了一种面向高性能液压缸的数智化设计与制造平台(以下简称液压缸数智化平台)。该平台集成了PLM(product lifecycle management,产品生命周期管理)、ERP(enterprise resource planning,企业资源计划)、MES(manufacturing execution system,制造执行系统)、SCADA(supervisory control and data acquisition,数据采集与监视控制)系统这4种工业软件和信息化技术的特点,以满足对液压缸设计与制造全生命周期管控的需求。该平台包含集成AutoCAD/SolidWorks的液压缸数字化图库、基于ABC(artificial bee colony, 人工蜂群)和GRNN(generalized regression neural network,广义回归神经网络)算法的工时预测模块及基于改进Jaya算法的多目标柔性工艺规划模块等。

1 集成AutoCAD/SolidWorks 的液压缸数字化图库

在机械设计和制造中,CAD及SolidWorks等软件对产品的高效率、高质量设计与制造起着举足轻重的作用[6 -7 ] 。这些计算机辅助设计软件大多数独立于企业的生产业务流程管理之外,与ERP、MES等软件的集成度较低。这样的软件架构会导致多个软件平台间的业务数据、设计数据、工艺数据以及生产数据无法及时传递和共享,并且在数据传递同步的过程中容易造成数据失真进而导致生产损失。如何解决机械设计、制造及生产管理过程中各系统的“信息孤岛”成为当前制造企业日益关心的问题[8 ] 。

产品设计图纸中包含产品的大量生产信息,而这些生产信息相对离散,不如ERP系统中销售、采购、仓储等信息清晰和集中。该数智化平台将采用CAD、SolidWork软件设计的图纸与ERP系统进行集成,来构建液压缸数字化图库[9 ] 。根据业务部门系统工作流程定制图库的使用流程和范围。液压缸数字化产品图库主要包含非标图库、标准图库和研发图库等信息模块。其中:非标图库用来管理所有订单合同与设计图纸之间的对应关系,再通过提取历史产品中的标准化型号,来构建标准图库;研发图库用来管理新产品研发初期的资料和设计初稿。

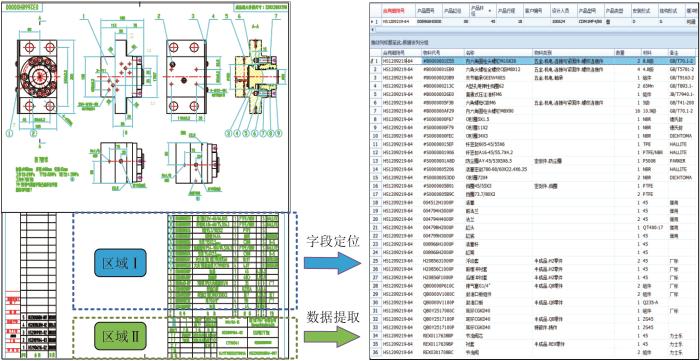

图纸的标题栏、明细表以及其他区域都包含着产品及重要的工艺信息。该平台首先定制了图纸模板格式,然后提取CAD/SolidWorks图纸中标题栏和明细栏的数据信息,实现了自动导出BOM(bill of materials,物料清单)结构和BOM表。首先,引用程序集autodesk.autocad.interop.dll的AcadDocument接口,获取相应图纸模型空间的实体对象,并遍历当前图纸所有实体对象;其次,引用程序集autodesk.autocad.interop.common.dll,利用接口AcadBlockReference判断是不是图块实体对象,如果是,则获取相应图块的分割属性(由于每个图块的长度不一样,其中区域Ⅰ的图块长度为27,区域Ⅱ的图块长度为8,根据图块长度可以筛选出区域Ⅰ和区域Ⅱ);最后,当循环遍历区域图块时,调用程序集 autodesk.autocad.interop.common.dll的AcadAttributeReference接口,提取对应信息保存至相应数据库表中,以供ERP系统查询数据库,从而形成特殊的产品BOM表。BOM信息的提取如图1 所示。

图1

图1

BOM 信息的提取

Fig.1

Extraction of BOM information

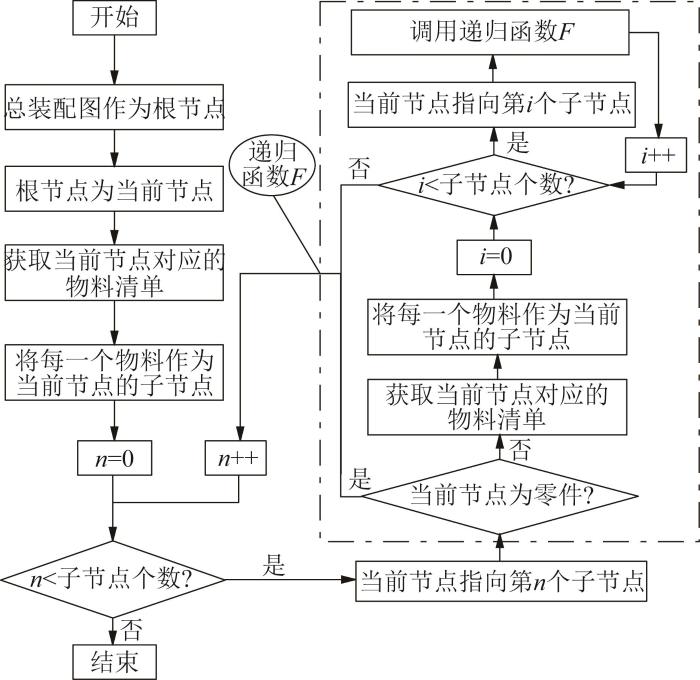

产品结构树表征产品及其零部件的数据和文档之间存在着从属关系。产品由部件及零件组成,部件由下一级部件及零件组成,这种层层包含的关系就形成了产品结构树。产品结构树可以通过循环递归算法建立。循环递归算法的流程如图2 所示。根节点为产品的总装配图,根节点的下一级子节点为产品总装配图中物料信息所对应的物料,循环遍历所有字节点;如果子节点对应的不是零件,则将此节点物料信息中的每一物料添加为该节点的更下一级子节点。循环递归子节点,最终获得产品结构树。

图2

图2

循环递归算法的流程

Fig.2

Flow of cyclic recursive algorithm

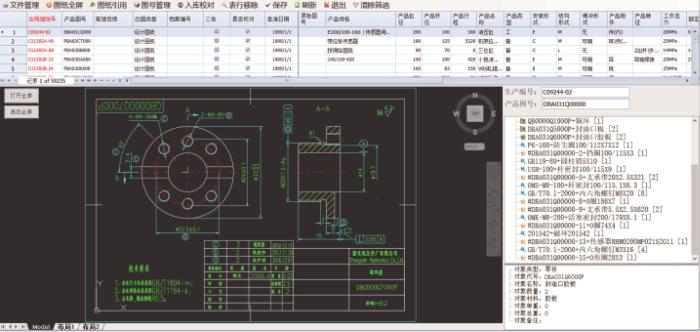

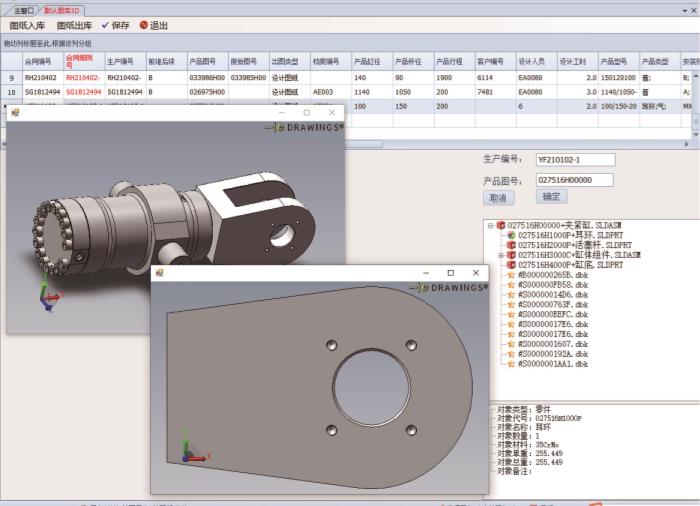

将历史图纸整理、分类后导入产品数字化图库。通过图库对图纸进行数据化、精确化的定量定性管理,实现图纸快速查询对比,方便设计人员进行图纸引用和改进,同时可以在生产的各个环节使用数字化图纸,加快图纸传递效率,提高保密性。液压缸产品的CAD图库和SolidWorks图库分别如图3 和图4 所示。

图3

图3

液压缸产品的CAD 图库

Fig.3

CAD drawing library of hydraulic cylinder products

图4

图4

液压缸产品的SolidWorks 图库

Fig.4

SolidWorks graphic library of hydraulic cylinder products

2 基于ABC-GRNN 算法的液压缸工时预测模块

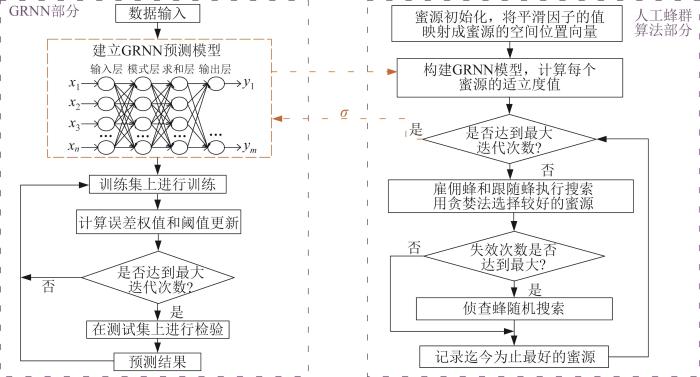

工时确定是工艺设计中最重要的组成部分之一,也是生产调度的基础。工时的准确性极大地影响着生产计划和全流程调度的科学性。确定不同类型液压缸的加工工时,可以使得生产计划人员在订单未排产阶段计算出未来一段时间内所需的产能,为企业制定生产计划、调整生产模型、合理调度和排程给予有效支撑。高性能液压缸制造为典型的多品种、小批量和单件离散制造模式。生产工艺的高柔性导致工时变化大,难以通过常规的手段进行准确预测,因此需要一种有效的预测方法。目前,不少学者已对产品加工工时的预测作了研究[10 -13 ] ,但对液压缸加工工时预测的研究还较少。神经网络和其他线性、非线性的回归方法是目前最常用的预测方法。然而由于这些技术的局限性,单独使用任何一种预测方法容易降低数据之间的内在关联性,从而影响预测精度。因此,考虑到数据相似性,本文采用CBR(case-based reasoning,基于案例的推理)方法检索,并提取与待预测数据相似度最高的历史数据进行预测。GRNN学习速度快,当生产数据精确度较差时,其在预测精度上具有一定的优势[14 ] 。对某些型号的液压缸生产数据较少的情况,也能取得较好的预测效果,并且可以处理不稳定的数据。GRNN的平滑因子对其性能影响很大,平滑因子越大,GRNN对于样本的逼近性越强,越小则对样本数据的逼近趋势更加平滑,但误差也相应增大。ABC算法的参数少、鲁棒性强,在每一次迭代过程中都会进行全局和局部的最优解搜索,能够避免陷入局部最优[15 ] ,因此本文采用ABC算法来优化GRNN的平滑因子,建立ABC-GRNN工时预测模型来进行液压缸的加工工时预测。

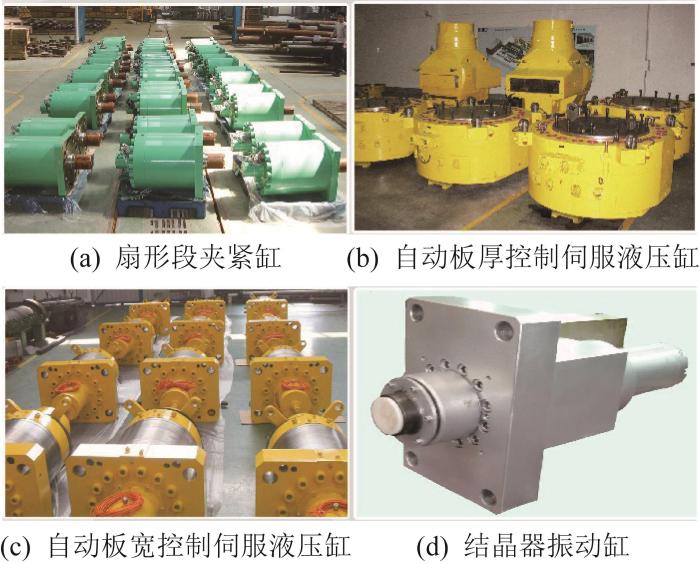

液压缸主要由缸筒组件、活塞组件、密封装置、缓冲装置和排气装置等构成。不同类型的液压缸功能不同,结构也存在一定差异,如图5 所示。影响液压缸零件加工工时的主要因素为液压缸的类型、结构、设计尺寸和客户需求。按照客户需求,部分液压缸需要配备传感器、耳环、磁环、推力轴承以及接近开关等。传感器分为位移传感器和压力传感器,在安装传感器时需要在液压缸上加工孔和凹槽。不同的缸需要安装的传感器的数量和种类不同,孔和凹槽加工的位置也不同。

图5

图5

各种类型的液压缸

Fig.5

Various types of hydraulic cylinders

根据客户的不同需求,不同类型液压缸的结构存在明显差异,如果直接采用同类型液压缸的全部历史数据作为样本输入来进行预测可能导致结果出现较大的偏差,因此采用CBR分析方法。针对需要预测工时的液压缸,计算其特征参数值与同类型液压缸历史特征参数的相似度,找出最相似的历史数据进行预测。CBR中的常见案例检索算法有知识引导法、神经网络法、归纳索引法和最近相邻法,本文采取最近相邻法。

步骤1:根据改进AHP(analytic hierarchy process,层次分析法)确定各特征相似度权值;

步骤2:计算待预测液压缸各特征参数与数据库中同类型液压缸各特征参数的相似度,然后加权,确定总相似度;

步骤3:从数据库中提取与待预测液压缸参数相似度最高的历史数据,作为预测模型的输入。

GRNN的理论基础是非线性回归分析,非独立变量Y 相对于独立变量x 的回归分析实际上是计算有最大概率值的y 。设随机变量x 和随机变量y 的联合概率密度函数为f ( x , y ) x 的观测值为X ,则y 相对于X 的条件均值Y ^

Y ^ = E ( y / X ) = ∫ - ∞ ∞ y f ( X , y ) d y ∫ - ∞ ∞ f ( X , y ) d y

利用Parzen非参数估计,可以由样本数据集{ x i , y i } i = 1 n f ^ ( X , y )

f ^ ( X , y ) = 1 n ( 2 π ) p + 1 2 σ p + 1 ∑ i = 1 n e - ( X - X i ) T ( X - X i ) + ( X - Y i ) 2 2 σ 2

式中:X i Y i x、y 的样本观测值,n 为样本容量,p 为随机变量x 的维数,σ

用f ^ ( X , y ) f ( X , y ) 式(1),并交换积分与加和的顺序,再进行计算,可以得到网络的预测输出Y ^ ( X )

Y ^ ( X ) = ∑ i = 1 n Y i e x p - ( X - X i ) T ( X - X i ) 2 σ 2 ∑ i = 1 n e x p - ( X - X i ) T ( X - X i ) 2 σ 2

GRNN由4层构成:第1层为输入层,输入测试样本;第2层为模式层,计算输入数据与神经元样本之间的欧式距离,并将其作为下一层求和层的输入;第3层为求和层,其输出分为2个部分,第1个节点的输出为模式层输出的算术和,其余节点的输出为模式层输出的加权和;第4层即为输出层。

ABC算法参数设置:蜜源数为30个,观察蜂数为30个,最大迭代数为200次,最大失效数为200次。在生成的初始蜜源群中,每一个蜜源都是一个GRNN平滑因子值。将GRNN输出的预测工时与实际工时的相对误差绝对值的平均数作为适应度,不断更新蜜源,直至找到全局最优蜜源。

图6

图6

ABC-GRNN 算法的流程图

Fig.6

Flowchart of ABC-GRNN algorithm

模型的输入数据包括训练集和测试集,训练集和测试集的特征集t 1 均为液压缸加工工时各影响因素所对应的数值经过归一化处理后得到的值,而标签集t 2 为具体的加工工时经过归一化处理后得到的值。

ABC算法的优化过程是通过3种蜜蜂对优质蜜源的搜索而完成的。当搜索刚开始时,首先由雇佣蜂对蜜源进行邻域搜索,比较搜索前后2个蜜源的花蜜数量,选择花蜜数量较多的蜜源即适应度值更高的解,可表示为:

x i , j ' = x i , j + r i , j ( x i , j - x k , j )

式中:j ∈ { 1 , 2 , ⋯ , 6 } , k ∈ { 1 , 2 , ⋯ , N } j 和k 都在其范围内取随机值,i ≠k ,D 为该问题的解空间维数,N 为蜜源数量即雇佣蜂数量;r i , j ∈ [ - 1 , 1 ]

当所有的雇佣蜂完成搜索后,跟随蜂根据得到的蜜源信息选择蜜源。花蜜数量越多的蜜源,被选择的概率越大。随后,跟随蜂也进行一次邻域搜索,选择花蜜数量较多的蜜源。跟随蜂选择第i 蜜源的概率p i

p i = F i t , i ∑ i = 1 N F i t , i

式中:F it, i i 个蜜源的花蜜数量即解的适应度值。

若某个蜜源经过有限次循环之后依然没有得到改善,则该蜜源被雇佣蜂放弃,雇佣蜂转变为侦察蜂,随机产生一个新的蜜源来代替原有的蜜源,可表示为:

x i = x m i n + ( x m a x - x m i n ) × R a n d ( 0 , 1 )

式中:x m i n x m a x

在确定了最优σ 值后,采取交叉验证的方法对模型进行循环训练,避免出现数据过拟合现象。

模型输出数据为测试集的预测工时和预测工时与实际工时之间的误差。由于是经过归一化处理的数据,在输出之前需要进行反归一化处理。

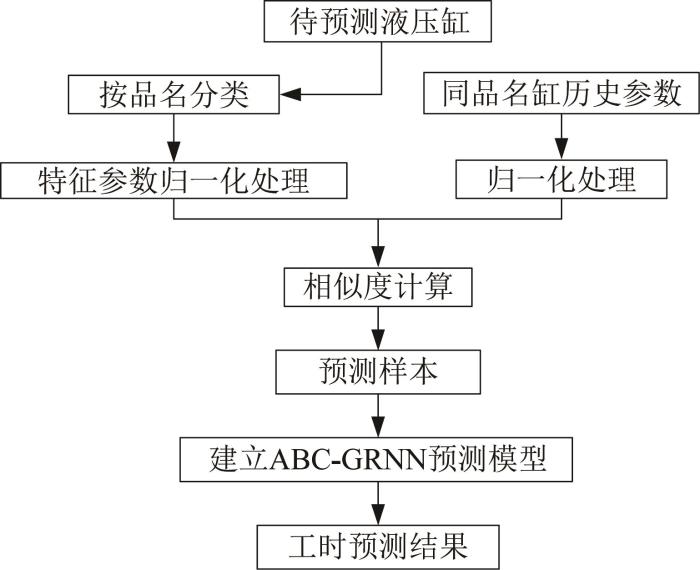

液压缸工时预测流程如图7 所示。其流程为:对待预测工时的液压缸根据品名进行分类;计算特征相似度并提取最相似的历史数据;建立ABC-GRNN模型进行预测。将模型框架集成到数智化平台的MES系统中,在销售部职员将产品的相关参数和客户需求信息录入系统后,便自动生成了对应的预计加工时间。技术部门按照工时设计工艺,生产部则根据工时制定生产计划并预计未来一段时间的加工任务量,从而安排生产计划并且提前进行针对性调整,为后期的集中加工提供了一定的缓冲。

图7

图7

工时预测流程

Fig.7

Process of work hour forecasting

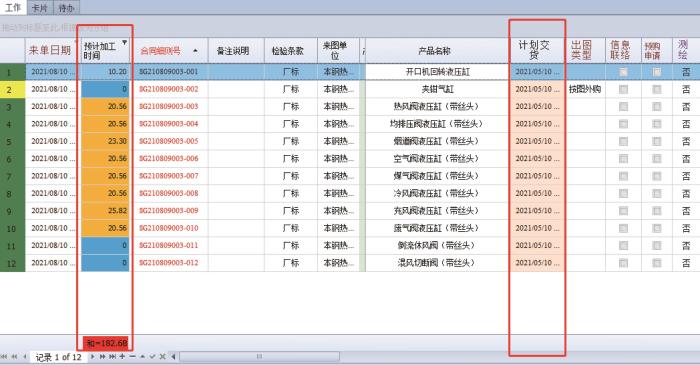

将模型框架集成到数智化平台的MES系统中,在销售人员将产品的相关参数和客户需求信息录入系统后,便自动生成了对应的预计加工时间,如图8 所示。技术部门按照工时设计工艺,生产部门则根据工时制定生产计划并预计未来一段时间的加工任务量,从而安排生产计划并且提前进行针对性的调整,为后期的集中加工提供参考。

图8

图8

工时预测系统

Fig.8

Forecasting system of work hour

3 基于改进Jaya 算法的多目标柔性工艺规划模块

工艺规划圈定了一个工件从毛坯到成型所需要的所有生产要素,包括原材料类型、工件尺寸、工序路线、加工工艺要求和设备选择等。结合零件的额定工时,生产工艺是指导生产最重要的信息依据,对产品质量、生产成本等有着重要影响。鉴于其在整个生产系统中的重要作用和地位,许多学者对柔性工艺规划问题进行了研究。如:杨佩莉等[16 ] 以最短完工时间为目标,建立MILP(mixed integer linear programming,混合整数线性规划)优化模型,采用改进的ABC算法进行求解;段建国等[17 ] 从刀具的更换、定位、装夹和旋转等方面研究多工序间复杂耦合关系,从非加工时间的角度,提出了基于时间向量的可重组多工艺路线优化框架;Zhang等[18 ] 以能耗和经济成本为综合指标,构建模型来对机床在不同工艺中的能耗表现进行优化研究;Yi等[19 ] 考虑了能耗和效率,分析了工件在加工过程中的特征选择,建立了完工时间和碳排放量双优化目标,并采用改进的NSGA(non-dominated sorting genetic algorithms,非支配排序基因算法)进行求解;程海琴等[20 ] 建立了一个考虑物料、能耗、时间等综合碳效益指标的低碳柔性工艺规划模型,并进行了应用研究;李聪波等[21 ] 针对一种考虑能耗的柔性作业车间多目标柔性工艺规划分批调度问题,采用改进的模拟退火算法进行优化求解,获得了相较于经验调度更具实用性的调度方案。上述对于柔性工艺规划问题的研究主要从工艺规划的目标评价方法、实际问题的数学建模及算法求解等方面进行了探索。优化模型逐步从单目标优化向考虑多指标的多目标优化发展。

在数智化设计阶段,在数智化平台建立了多目标的柔性工艺规划模块,设计了总加工时间最短和总碳排放量最小的目标函数。基于Jaya算法[22 ] ,提出一种结合熵权值法和多领域结构的改进Jaya算法,来对柔性工艺规划问题进行优化求解。工艺规划问题建模中变量符号及说明如表1 所示。

目标函数f 1 :总加工时间最短。工件总加工时间由工件在各机器间转运时间和工件加工时间组成,则:

f 1 = m i n T I = ∑ I = 1 N ( T p , I + T t , I )

T t , I = ∑ J = 1 P I J - 1 T t , K ( O I J L K , O I ( J + 1 ) L K 1 ) × ω ( K , K 1 )

式中:T t, I I 在操作机器间的转运时间之和,OIJLK 为工序OIJL 在机器K 上进行,O I ( J + 1 ) L K 1 OIJL 的下一道工序在机器K 1 上进行。ω

ω ( K , K 1 ) = 1 , K ≠ K 1 0 , K = K 1

工件加工时间为工件在其选定的工艺路线下每道工序加工时间之和,即:

T p , I = ∑ J = 1 P I J ( t I J L K × X I J × Z I J L K )

目标函数f 2 :总碳排放量最小。通过柔性工艺规划优化,确定每个工件的具体工艺路线,即每个特征选择一条加工工艺,每道工序确定加工机器和加工时间。因此从工件加工阶段和转运阶段来考虑碳排放的产生,可表示为:

f 2 = m i n C s , I = C m , I + C t , I

C m , I = ∑ J = 1 P I J ( t I J L K × X I J × Z I J L K × W K × B × E F )

C t , I = ∑ J = 1 P I J - 1 ( T t , K ( O I J L K , O I ( J + 1 ) L K 1 ) × ω ( K , K 1 ) × W T × B × E F )

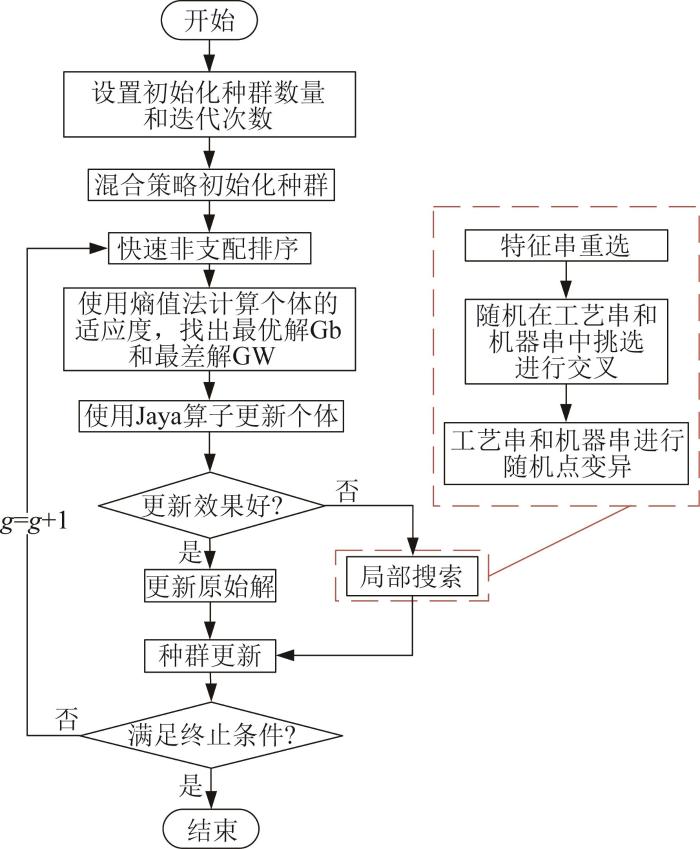

基于改进Jaya算法的多目标柔性工艺规划问题求解流程如图9 所示。其具体步骤如下。

图9

图9

基于改进Jaya 算法的多目标柔性工艺规划问题求解流程

Fig.9

Solution process for multi-objective flexible process planning problem based on improved Jaya algorithm

步骤1:算法参数初始化。设置种群数量和迭代次数,代数g =1。每个个体拥有3串编码,即特征串、工艺串和机器串。

步骤2:初始化种群,对于3串编码采取不同的混合初始化策略。

步骤3:对个体进行解码,获得2个目标的目标值,再通过快速非支配排序找到一组非支配解,并将该组非支配解集存入Pareto解集中。

步骤4:采用熵权值法对多目标进行评价,在当代种群的非支配解集中选出一个最优解G b ,在当代种群中的支配解集中选出一个最差解G w ,并将它们的编码进行标记。

步骤5:对当前个体Si 进行Jaya算子更新操作,生成Si ’ ,若Si ’ 支配Si ,则将Si 替换成Si ’ 。

步骤6:对没有替换的Si ’ ,进行重选、交叉和变异3种领域结构的局部搜索后与Si 替换。与Si ’ 交叉的对象均为当代最优编码。

步骤7:判断是否达到算法终止的迭代次数。若未达到,则g =g +1,返回步骤3对新的种群进行迭代操作;若达到,算法终止,Pareto解集经过非支配排序处理后输出。

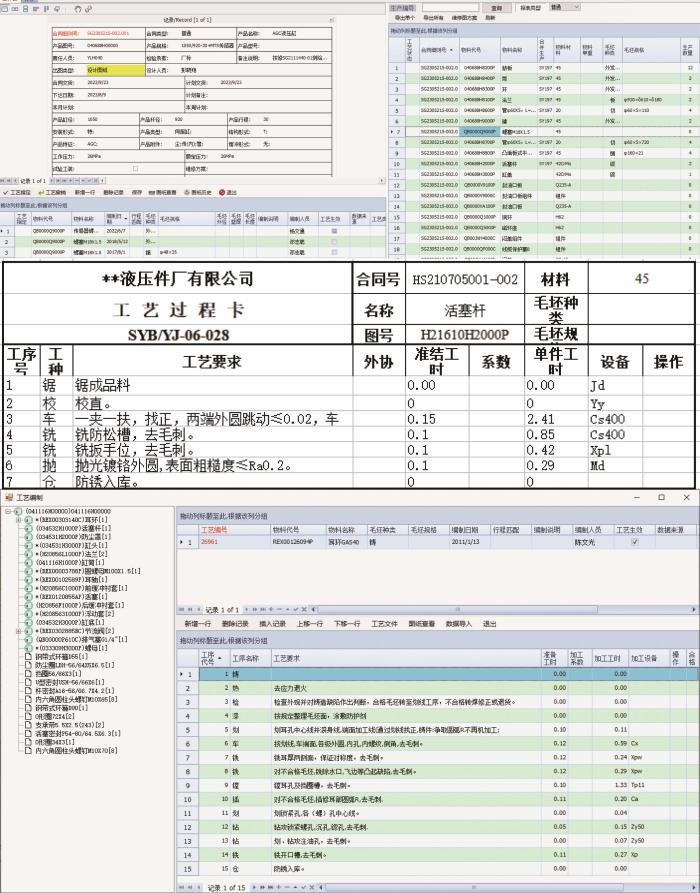

如图10 所示,在数智化平台中,采用图库对图纸进行管理的同时,建立工艺库,对图纸中提取的BOM表进行零件层的工艺管理。通过输入上述模型进行工艺规划问题求解,并导出对应的工艺过程卡,配合图库以及工时定额模块的使用,推动企业内外部产品设计数据的集成和应用,以提高设计的准确性和效率。

图10

图10

液压缸数智化平台的工艺规划系统

Fig.10

Solution process for multi-objective flexible process planning problem based on improved Jaya algorithm

4 其他模块

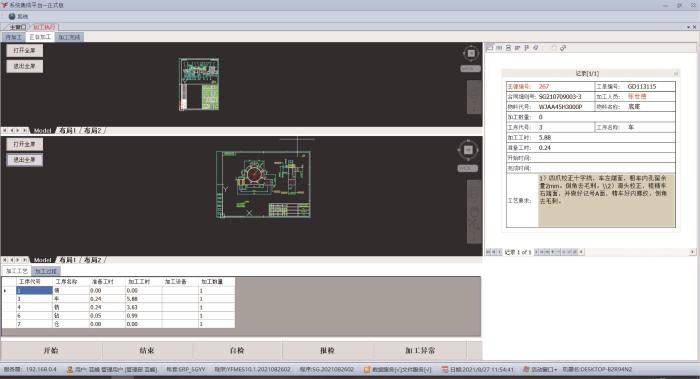

除了以上核心模块外,该数智化平台还集成了相关的生产管控模块[23 ] 。为了使车间的生产情况直接反馈到管理层,当零件加工出现问题时也能追溯到上游过程,采用SCADA(supervisory control and data acquisition,数据采集与监视控制)系统进行设备数据采集及状态监控。此外,通过集成MES实现了车间现场的报工和工序计划维护。通过生成的零件单件标识号,企业可以进行工序级别的管理,实现对车间生产信息的可视化管控。MES通过传递单件标识号、产品图号以及工艺编号,向加工人员提供其所需的产品和零件图纸以及工艺信息,使加工人员及时向上层反馈生产情况,向下层的质量管理部门传递检验需求,这极大地提升了信息传递速度。加工人员在现场进行系统与设备的联动操作,所有的数据更新都会引起上一层管理信息的变化,并且通过平台展现出来,实现了生产情况的实时反映及对对现场的管控。SCADA界面如图11 所示,MES界面如图12 所示。

图11

图11

液压缸数智化平台的SCADA 界面

Fig.11

SCADA interface of hydraulic cylinder intelligent platform

图12

图12

液压缸数智化平台的MES 界面

Fig.12

MES interface of hydraulic cylinder intelligence platform

生产调度监控界面如图13 所示,工序计划界面如图14 所示。管理人员可以对每一个零件的生产进行生产调度监控,跟踪所有加工工序状态的变化。不论零件处在哪一个工序环节,都可以从系统直接看到其调度和加工状态,当出现质量问题或者其他异常状况时,也能及时查看报警信息。通过这一追溯过程,企业可以很大程度地改善由于单件多而导致的管控混乱的局面。

图13

图13

液压缸数智化平台的生产调度监控界面

Fig.13

Production scheduling monitoring interface of hydraulic cylinder intelligent platform

图14

图14

液压缸数智化平台的工序计划界面

Fig.14

Process planning interface of hydraulic cylinder intelligent platform

5 结 语

面向国产高性能液压缸向数字化、智能化制造转型和高质量发展的需求,设计了一种液压缸数智化平台。充分考虑了液压缸的设计、制造等业务流程的特点和关键要素,对核心流程和重要模块进行了重构设计;将PLM、ERP、MES和SCADA等多个子系统集成,构建了图库、工时预测、柔性工艺规划等数字化设计和生产管控模块。该平台的应用实现了数据流、物流、资金流的统一管理,图纸工艺等数字化管理以及车间生产现场的生产调度优化管控等。

企业应用案例表明:该数智化平台能够很好地整合各部门的应用需求,挖掘企业历史数据的价值,为新的业务带来增速增值;在加快业务流转的同时,减少了人力、物力,实现了管理水平、设计能力、生产效率和产品质量的提升,为高性能液压缸制造企业的数智化转型提供了新的方案。

参考文献

View Option

[1]

王博 液压缸基础零件制造车间MES的研究与设计

[D]. 南京 : 南京理工大学 ,2017 :2 -3 .

[本文引用: 1]

WANG B Research and design of MES in manufacturing workshop of hydraulic cylinder parts

[D]. Nanjing : Nanjing University of Science and Technology , 2017 : 2 -3 .

[本文引用: 1]

[2]

刘晨 液压油缸总装生产线规划与仿真研究

[D]. 秦皇岛 : 燕山大学 ,2014 :7 -8 .

[本文引用: 1]

LIU C Planning and simulation study of hydraulic oil cylinders assembly line

[D]. Qinhuangdao : Yanshan University , 2014 : 7 -8 .

[本文引用: 1]

[6]

FENG Y J Integration model based on the integration of “CAD/CAPP/PLM/ERP” framework research

[J]. Chemical Engineering Transactions (CET Journal) , 2015 , 46 : 1111 -1116 .

[本文引用: 1]

[7]

MLECZKO J Integration of CAD/PDM and ERP systems in practice

[J]. Applied Mechanics and Materials , 2015 , 791 : 26 -33 .

[本文引用: 1]

[8]

王林苑 铸造CAE数值模拟系统与CAD及ERP系统接口技术的研究

[D]. 武汉 :华中科技大学 ,2019 :13 -14 . doi:10.30919/esmm5f239

DOI:10.30919/esmm5f239

[本文引用: 1]

WANG L Y Research on interface technology of connecting foundry CAE numerical simulation system and CAD and ERP system

[D]. Wuhan : Huazhong University of Science and Technology , 2019 : 13 -14 .

DOI:10.30919/esmm5f239

[本文引用: 1]

[12]

刘俊玮 基于数据分析的产品工时定额研究

[D].上海 :上海交通大学 ,2018 :36 -38 . doi:10.1007/s12204-018-1946-5

DOI:10.1007/s12204-018-1946-5

LIU J W Study the time quota of product based on data analysis

[D]. Shanghai : Shanghai Jiaotong University , 2018 : 36 -38 .

DOI:10.1007/s12204-018-1946-5

[13]

HUR M , LEE S KIM B et al A study on the man-hour prediction system for shipbuilding

[J]. Journal of Intelligent Manufacturing , 2015 , 26 (6 ): 1267 -1279 .

[本文引用: 1]

[14]

GOMEZ C D A DIAZ R R E CANTU O F J et al Data analysis and forecasting of the COVID-19 spread: a comparison of recurrent neural networks and time series models

[J]. Cognit Comput , 2021 , 13 (2 ): 1 -12 .

[本文引用: 1]

[15]

BOUZID M ALAYA I TAGINA M A new artificial bee colony algorithm using a gradual weight method for the bi-objective traveling salesman problems

[J]. Evolutionary Intelligence , 2022 , 15 (3 ): 2077 -2088 .

[本文引用: 1]

[16]

杨佩莉 ,宋栓军 ,石雯丽 基于人工蜂群算法的柔性工艺规划方法研究

[J].价值工程 , 2016 , 35 (25 ): 298 -300 .

[本文引用: 1]

YANG P L SONG S J SHI W L Research on the flexible process planning based on artificial bee colony algorithm

[J]. Value Engineering , 2016 , 35 (25 ): 298 -300 .

[本文引用: 1]

[17]

段建国 ,王彦森 ,谢楠 基于时间向量的多工序加工系统工艺路线重组建模与优化

[J].计算机集成制造系统 ,2020 , 26 (7 ): 1814 -1823 .

[本文引用: 1]

DUAN J G WANG Y S XIE N Modeling and optimization of process route reconfiguration in multi-stage machining system based on time vector

[J]. Computer Integrated Manufacturing Systems , 2020 , 26 (7 ): 1814 -1823 .

[本文引用: 1]

[18]

ZHANG Y J GE L L Method for process planning optimization with energy efficiency consideration

[J]. International Journal of Advanced Manufacturing Technology , 2015 , 22 (9 ): 2197 -2207 .

[本文引用: 1]

[19]

YI Q LI C ZHANG X et al An optimization model of machining process route for low carbon manufacturing

[J]. The International Journal of Advanced Manufacturing Technology , 2015 , 80 (5 ): 1181 -1196 .

[本文引用: 1]

[20]

程海琴 ,曹华军 ,李洪丞 ,等 基于碳效益的零部件制造工艺决策模型及应用

[J].计算机集成制造系统 ,2013 , 19 (8 ): 2018 -2025 .

[本文引用: 1]

CHENG H Q CAO H J LI H C et al Decision-making model of mechanical components based on carbon benefit and its application

[J]. Computer Integrated Manufacturing Systems , 2013 , 19 (8 ): 2018 -2025 .

[本文引用: 1]

[21]

李聪波 ,沈欢 ,李玲玲 ,等 面向能耗的多工艺路线柔性作业车间分批优化调度模型

[J].机械工程学报 ,2017 , 53 (5 ):12 -23 . doi:10.3901/jme.2017.05.012

DOI:10.3901/jme.2017.05.012

[本文引用: 1]

LI C B SHEN H LI L L et al A batch splitting flexible job shop scheduling model for energy saving under alternative process plans

[J]. Journal of Mechanical Engineering , 2017 , 53 (5 ): 12 -23 .

DOI:10.3901/jme.2017.05.012

[本文引用: 1]

[22]

RAO R V MORE K C TALER J et al Dimensional optimization of a micro-channel heat sink using Jaya algorithm

[J]. Applied Thermal Engineering , 2016 , 103 (25 ): 572 -582 .

[本文引用: 1]

[23]

唐红涛 ,张伟 ,张雁翔 面向高端液压缸离散制造的PLM/ERP/MES全生命周期管控平台构建与应用研究

[J].机床与液压 ,2022 ,51 (1 ):63 -70 .

[本文引用: 1]

TANG H T ZHANG W ZHANG Y X Research on the PLM/ERP/MES information integration platform construction and application for high-end hydraulic cylinder discrete manufacturing

[J]. Machine Tool & Hydraulics , 2022 , 51 (1 ): 63 -70 .

[本文引用: 1]

液压缸基础零件制造车间MES的研究与设计

1

2017

... 液压缸是各类重型机械、大型产线的核心动力装备之一,被广泛应用于工程机械、船舶、冶金、化工等制造领域的生产线或成套装备中[1 -2 ] .虽然我国液压件行业发展迅速,但是大多数液压件生产企业规模小,自主创新能力不足,大部分液压产品处于价值链的中低端[3 ] .由于我国高性能液压件生产企业受技术、工艺、设备及管理等多方面的制约,研发生产水平不足,对国内市场无法形成有效的供给,大量产品依赖进口.液压产品的大部分市场份额被一些跨国巨头如德国博士力士乐公司、韩国东洋机电株式会社、日本小松公司等企业占据[4 ] .国产高性能液压缸的设计制造水平已经成为制约我国装备制造业发展的主要瓶颈[5 ] .因此,提升我国高性能液压件制造企业的综合竞争力具有十分重要的意义. ...

液压缸基础零件制造车间MES的研究与设计

1

2017

... 液压缸是各类重型机械、大型产线的核心动力装备之一,被广泛应用于工程机械、船舶、冶金、化工等制造领域的生产线或成套装备中[1 -2 ] .虽然我国液压件行业发展迅速,但是大多数液压件生产企业规模小,自主创新能力不足,大部分液压产品处于价值链的中低端[3 ] .由于我国高性能液压件生产企业受技术、工艺、设备及管理等多方面的制约,研发生产水平不足,对国内市场无法形成有效的供给,大量产品依赖进口.液压产品的大部分市场份额被一些跨国巨头如德国博士力士乐公司、韩国东洋机电株式会社、日本小松公司等企业占据[4 ] .国产高性能液压缸的设计制造水平已经成为制约我国装备制造业发展的主要瓶颈[5 ] .因此,提升我国高性能液压件制造企业的综合竞争力具有十分重要的意义. ...

液压油缸总装生产线规划与仿真研究

1

2014

... 液压缸是各类重型机械、大型产线的核心动力装备之一,被广泛应用于工程机械、船舶、冶金、化工等制造领域的生产线或成套装备中[1 -2 ] .虽然我国液压件行业发展迅速,但是大多数液压件生产企业规模小,自主创新能力不足,大部分液压产品处于价值链的中低端[3 ] .由于我国高性能液压件生产企业受技术、工艺、设备及管理等多方面的制约,研发生产水平不足,对国内市场无法形成有效的供给,大量产品依赖进口.液压产品的大部分市场份额被一些跨国巨头如德国博士力士乐公司、韩国东洋机电株式会社、日本小松公司等企业占据[4 ] .国产高性能液压缸的设计制造水平已经成为制约我国装备制造业发展的主要瓶颈[5 ] .因此,提升我国高性能液压件制造企业的综合竞争力具有十分重要的意义. ...

液压油缸总装生产线规划与仿真研究

1

2014

... 液压缸是各类重型机械、大型产线的核心动力装备之一,被广泛应用于工程机械、船舶、冶金、化工等制造领域的生产线或成套装备中[1 -2 ] .虽然我国液压件行业发展迅速,但是大多数液压件生产企业规模小,自主创新能力不足,大部分液压产品处于价值链的中低端[3 ] .由于我国高性能液压件生产企业受技术、工艺、设备及管理等多方面的制约,研发生产水平不足,对国内市场无法形成有效的供给,大量产品依赖进口.液压产品的大部分市场份额被一些跨国巨头如德国博士力士乐公司、韩国东洋机电株式会社、日本小松公司等企业占据[4 ] .国产高性能液压缸的设计制造水平已经成为制约我国装备制造业发展的主要瓶颈[5 ] .因此,提升我国高性能液压件制造企业的综合竞争力具有十分重要的意义. ...

液压元件及核心零部件行业分析报告

1

2021

... 液压缸是各类重型机械、大型产线的核心动力装备之一,被广泛应用于工程机械、船舶、冶金、化工等制造领域的生产线或成套装备中[1 -2 ] .虽然我国液压件行业发展迅速,但是大多数液压件生产企业规模小,自主创新能力不足,大部分液压产品处于价值链的中低端[3 ] .由于我国高性能液压件生产企业受技术、工艺、设备及管理等多方面的制约,研发生产水平不足,对国内市场无法形成有效的供给,大量产品依赖进口.液压产品的大部分市场份额被一些跨国巨头如德国博士力士乐公司、韩国东洋机电株式会社、日本小松公司等企业占据[4 ] .国产高性能液压缸的设计制造水平已经成为制约我国装备制造业发展的主要瓶颈[5 ] .因此,提升我国高性能液压件制造企业的综合竞争力具有十分重要的意义. ...

液压元件及核心零部件行业分析报告

1

2021

... 液压缸是各类重型机械、大型产线的核心动力装备之一,被广泛应用于工程机械、船舶、冶金、化工等制造领域的生产线或成套装备中[1 -2 ] .虽然我国液压件行业发展迅速,但是大多数液压件生产企业规模小,自主创新能力不足,大部分液压产品处于价值链的中低端[3 ] .由于我国高性能液压件生产企业受技术、工艺、设备及管理等多方面的制约,研发生产水平不足,对国内市场无法形成有效的供给,大量产品依赖进口.液压产品的大部分市场份额被一些跨国巨头如德国博士力士乐公司、韩国东洋机电株式会社、日本小松公司等企业占据[4 ] .国产高性能液压缸的设计制造水平已经成为制约我国装备制造业发展的主要瓶颈[5 ] .因此,提升我国高性能液压件制造企业的综合竞争力具有十分重要的意义. ...

中国挖掘机械及其核心液压件市场分析

1

2020

... 液压缸是各类重型机械、大型产线的核心动力装备之一,被广泛应用于工程机械、船舶、冶金、化工等制造领域的生产线或成套装备中[1 -2 ] .虽然我国液压件行业发展迅速,但是大多数液压件生产企业规模小,自主创新能力不足,大部分液压产品处于价值链的中低端[3 ] .由于我国高性能液压件生产企业受技术、工艺、设备及管理等多方面的制约,研发生产水平不足,对国内市场无法形成有效的供给,大量产品依赖进口.液压产品的大部分市场份额被一些跨国巨头如德国博士力士乐公司、韩国东洋机电株式会社、日本小松公司等企业占据[4 ] .国产高性能液压缸的设计制造水平已经成为制约我国装备制造业发展的主要瓶颈[5 ] .因此,提升我国高性能液压件制造企业的综合竞争力具有十分重要的意义. ...

中国挖掘机械及其核心液压件市场分析

1

2020

... 液压缸是各类重型机械、大型产线的核心动力装备之一,被广泛应用于工程机械、船舶、冶金、化工等制造领域的生产线或成套装备中[1 -2 ] .虽然我国液压件行业发展迅速,但是大多数液压件生产企业规模小,自主创新能力不足,大部分液压产品处于价值链的中低端[3 ] .由于我国高性能液压件生产企业受技术、工艺、设备及管理等多方面的制约,研发生产水平不足,对国内市场无法形成有效的供给,大量产品依赖进口.液压产品的大部分市场份额被一些跨国巨头如德国博士力士乐公司、韩国东洋机电株式会社、日本小松公司等企业占据[4 ] .国产高性能液压缸的设计制造水平已经成为制约我国装备制造业发展的主要瓶颈[5 ] .因此,提升我国高性能液压件制造企业的综合竞争力具有十分重要的意义. ...

智能制造与智能液压件的一些探索

1

2020

... 液压缸是各类重型机械、大型产线的核心动力装备之一,被广泛应用于工程机械、船舶、冶金、化工等制造领域的生产线或成套装备中[1 -2 ] .虽然我国液压件行业发展迅速,但是大多数液压件生产企业规模小,自主创新能力不足,大部分液压产品处于价值链的中低端[3 ] .由于我国高性能液压件生产企业受技术、工艺、设备及管理等多方面的制约,研发生产水平不足,对国内市场无法形成有效的供给,大量产品依赖进口.液压产品的大部分市场份额被一些跨国巨头如德国博士力士乐公司、韩国东洋机电株式会社、日本小松公司等企业占据[4 ] .国产高性能液压缸的设计制造水平已经成为制约我国装备制造业发展的主要瓶颈[5 ] .因此,提升我国高性能液压件制造企业的综合竞争力具有十分重要的意义. ...

智能制造与智能液压件的一些探索

1

2020

... 液压缸是各类重型机械、大型产线的核心动力装备之一,被广泛应用于工程机械、船舶、冶金、化工等制造领域的生产线或成套装备中[1 -2 ] .虽然我国液压件行业发展迅速,但是大多数液压件生产企业规模小,自主创新能力不足,大部分液压产品处于价值链的中低端[3 ] .由于我国高性能液压件生产企业受技术、工艺、设备及管理等多方面的制约,研发生产水平不足,对国内市场无法形成有效的供给,大量产品依赖进口.液压产品的大部分市场份额被一些跨国巨头如德国博士力士乐公司、韩国东洋机电株式会社、日本小松公司等企业占据[4 ] .国产高性能液压缸的设计制造水平已经成为制约我国装备制造业发展的主要瓶颈[5 ] .因此,提升我国高性能液压件制造企业的综合竞争力具有十分重要的意义. ...

Integration model based on the integration of “CAD/CAPP/PLM/ERP” framework research

1

2015

... 在机械设计和制造中,CAD及SolidWorks等软件对产品的高效率、高质量设计与制造起着举足轻重的作用[6 -7 ] .这些计算机辅助设计软件大多数独立于企业的生产业务流程管理之外,与ERP、MES等软件的集成度较低.这样的软件架构会导致多个软件平台间的业务数据、设计数据、工艺数据以及生产数据无法及时传递和共享,并且在数据传递同步的过程中容易造成数据失真进而导致生产损失.如何解决机械设计、制造及生产管理过程中各系统的“信息孤岛”成为当前制造企业日益关心的问题[8 ] . ...

Integration of CAD/PDM and ERP systems in practice

1

2015

... 在机械设计和制造中,CAD及SolidWorks等软件对产品的高效率、高质量设计与制造起着举足轻重的作用[6 -7 ] .这些计算机辅助设计软件大多数独立于企业的生产业务流程管理之外,与ERP、MES等软件的集成度较低.这样的软件架构会导致多个软件平台间的业务数据、设计数据、工艺数据以及生产数据无法及时传递和共享,并且在数据传递同步的过程中容易造成数据失真进而导致生产损失.如何解决机械设计、制造及生产管理过程中各系统的“信息孤岛”成为当前制造企业日益关心的问题[8 ] . ...

铸造CAE数值模拟系统与CAD及ERP系统接口技术的研究

1

2019

... 在机械设计和制造中,CAD及SolidWorks等软件对产品的高效率、高质量设计与制造起着举足轻重的作用[6 -7 ] .这些计算机辅助设计软件大多数独立于企业的生产业务流程管理之外,与ERP、MES等软件的集成度较低.这样的软件架构会导致多个软件平台间的业务数据、设计数据、工艺数据以及生产数据无法及时传递和共享,并且在数据传递同步的过程中容易造成数据失真进而导致生产损失.如何解决机械设计、制造及生产管理过程中各系统的“信息孤岛”成为当前制造企业日益关心的问题[8 ] . ...

铸造CAE数值模拟系统与CAD及ERP系统接口技术的研究

1

2019

... 在机械设计和制造中,CAD及SolidWorks等软件对产品的高效率、高质量设计与制造起着举足轻重的作用[6 -7 ] .这些计算机辅助设计软件大多数独立于企业的生产业务流程管理之外,与ERP、MES等软件的集成度较低.这样的软件架构会导致多个软件平台间的业务数据、设计数据、工艺数据以及生产数据无法及时传递和共享,并且在数据传递同步的过程中容易造成数据失真进而导致生产损失.如何解决机械设计、制造及生产管理过程中各系统的“信息孤岛”成为当前制造企业日益关心的问题[8 ] . ...

面向ERP与CAD集成的液压缸产品图库管理系统研究

1

2022

... 产品设计图纸中包含产品的大量生产信息,而这些生产信息相对离散,不如ERP系统中销售、采购、仓储等信息清晰和集中.该数智化平台将采用CAD、SolidWork软件设计的图纸与ERP系统进行集成,来构建液压缸数字化图库[9 ] .根据业务部门系统工作流程定制图库的使用流程和范围.液压缸数字化产品图库主要包含非标图库、标准图库和研发图库等信息模块.其中:非标图库用来管理所有订单合同与设计图纸之间的对应关系,再通过提取历史产品中的标准化型号,来构建标准图库;研发图库用来管理新产品研发初期的资料和设计初稿. ...

面向ERP与CAD集成的液压缸产品图库管理系统研究

1

2022

... 产品设计图纸中包含产品的大量生产信息,而这些生产信息相对离散,不如ERP系统中销售、采购、仓储等信息清晰和集中.该数智化平台将采用CAD、SolidWork软件设计的图纸与ERP系统进行集成,来构建液压缸数字化图库[9 ] .根据业务部门系统工作流程定制图库的使用流程和范围.液压缸数字化产品图库主要包含非标图库、标准图库和研发图库等信息模块.其中:非标图库用来管理所有订单合同与设计图纸之间的对应关系,再通过提取历史产品中的标准化型号,来构建标准图库;研发图库用来管理新产品研发初期的资料和设计初稿. ...

基于最小二乘法的自动钻铆工时预测研究

1

2021

... 工时确定是工艺设计中最重要的组成部分之一,也是生产调度的基础.工时的准确性极大地影响着生产计划和全流程调度的科学性.确定不同类型液压缸的加工工时,可以使得生产计划人员在订单未排产阶段计算出未来一段时间内所需的产能,为企业制定生产计划、调整生产模型、合理调度和排程给予有效支撑.高性能液压缸制造为典型的多品种、小批量和单件离散制造模式.生产工艺的高柔性导致工时变化大,难以通过常规的手段进行准确预测,因此需要一种有效的预测方法.目前,不少学者已对产品加工工时的预测作了研究[10 -13 ] ,但对液压缸加工工时预测的研究还较少.神经网络和其他线性、非线性的回归方法是目前最常用的预测方法.然而由于这些技术的局限性,单独使用任何一种预测方法容易降低数据之间的内在关联性,从而影响预测精度.因此,考虑到数据相似性,本文采用CBR(case-based reasoning,基于案例的推理)方法检索,并提取与待预测数据相似度最高的历史数据进行预测.GRNN学习速度快,当生产数据精确度较差时,其在预测精度上具有一定的优势[14 ] .对某些型号的液压缸生产数据较少的情况,也能取得较好的预测效果,并且可以处理不稳定的数据.GRNN的平滑因子对其性能影响很大,平滑因子越大,GRNN对于样本的逼近性越强,越小则对样本数据的逼近趋势更加平滑,但误差也相应增大.ABC算法的参数少、鲁棒性强,在每一次迭代过程中都会进行全局和局部的最优解搜索,能够避免陷入局部最优[15 ] ,因此本文采用ABC算法来优化GRNN的平滑因子,建立ABC-GRNN工时预测模型来进行液压缸的加工工时预测. ...

基于最小二乘法的自动钻铆工时预测研究

1

2021

... 工时确定是工艺设计中最重要的组成部分之一,也是生产调度的基础.工时的准确性极大地影响着生产计划和全流程调度的科学性.确定不同类型液压缸的加工工时,可以使得生产计划人员在订单未排产阶段计算出未来一段时间内所需的产能,为企业制定生产计划、调整生产模型、合理调度和排程给予有效支撑.高性能液压缸制造为典型的多品种、小批量和单件离散制造模式.生产工艺的高柔性导致工时变化大,难以通过常规的手段进行准确预测,因此需要一种有效的预测方法.目前,不少学者已对产品加工工时的预测作了研究[10 -13 ] ,但对液压缸加工工时预测的研究还较少.神经网络和其他线性、非线性的回归方法是目前最常用的预测方法.然而由于这些技术的局限性,单独使用任何一种预测方法容易降低数据之间的内在关联性,从而影响预测精度.因此,考虑到数据相似性,本文采用CBR(case-based reasoning,基于案例的推理)方法检索,并提取与待预测数据相似度最高的历史数据进行预测.GRNN学习速度快,当生产数据精确度较差时,其在预测精度上具有一定的优势[14 ] .对某些型号的液压缸生产数据较少的情况,也能取得较好的预测效果,并且可以处理不稳定的数据.GRNN的平滑因子对其性能影响很大,平滑因子越大,GRNN对于样本的逼近性越强,越小则对样本数据的逼近趋势更加平滑,但误差也相应增大.ABC算法的参数少、鲁棒性强,在每一次迭代过程中都会进行全局和局部的最优解搜索,能够避免陷入局部最优[15 ] ,因此本文采用ABC算法来优化GRNN的平滑因子,建立ABC-GRNN工时预测模型来进行液压缸的加工工时预测. ...

A study on the man-hour prediction system for shipbuilding

1

2015

... 工时确定是工艺设计中最重要的组成部分之一,也是生产调度的基础.工时的准确性极大地影响着生产计划和全流程调度的科学性.确定不同类型液压缸的加工工时,可以使得生产计划人员在订单未排产阶段计算出未来一段时间内所需的产能,为企业制定生产计划、调整生产模型、合理调度和排程给予有效支撑.高性能液压缸制造为典型的多品种、小批量和单件离散制造模式.生产工艺的高柔性导致工时变化大,难以通过常规的手段进行准确预测,因此需要一种有效的预测方法.目前,不少学者已对产品加工工时的预测作了研究[10 -13 ] ,但对液压缸加工工时预测的研究还较少.神经网络和其他线性、非线性的回归方法是目前最常用的预测方法.然而由于这些技术的局限性,单独使用任何一种预测方法容易降低数据之间的内在关联性,从而影响预测精度.因此,考虑到数据相似性,本文采用CBR(case-based reasoning,基于案例的推理)方法检索,并提取与待预测数据相似度最高的历史数据进行预测.GRNN学习速度快,当生产数据精确度较差时,其在预测精度上具有一定的优势[14 ] .对某些型号的液压缸生产数据较少的情况,也能取得较好的预测效果,并且可以处理不稳定的数据.GRNN的平滑因子对其性能影响很大,平滑因子越大,GRNN对于样本的逼近性越强,越小则对样本数据的逼近趋势更加平滑,但误差也相应增大.ABC算法的参数少、鲁棒性强,在每一次迭代过程中都会进行全局和局部的最优解搜索,能够避免陷入局部最优[15 ] ,因此本文采用ABC算法来优化GRNN的平滑因子,建立ABC-GRNN工时预测模型来进行液压缸的加工工时预测. ...

Data analysis and forecasting of the COVID-19 spread: a comparison of recurrent neural networks and time series models

1

2021

... 工时确定是工艺设计中最重要的组成部分之一,也是生产调度的基础.工时的准确性极大地影响着生产计划和全流程调度的科学性.确定不同类型液压缸的加工工时,可以使得生产计划人员在订单未排产阶段计算出未来一段时间内所需的产能,为企业制定生产计划、调整生产模型、合理调度和排程给予有效支撑.高性能液压缸制造为典型的多品种、小批量和单件离散制造模式.生产工艺的高柔性导致工时变化大,难以通过常规的手段进行准确预测,因此需要一种有效的预测方法.目前,不少学者已对产品加工工时的预测作了研究[10 -13 ] ,但对液压缸加工工时预测的研究还较少.神经网络和其他线性、非线性的回归方法是目前最常用的预测方法.然而由于这些技术的局限性,单独使用任何一种预测方法容易降低数据之间的内在关联性,从而影响预测精度.因此,考虑到数据相似性,本文采用CBR(case-based reasoning,基于案例的推理)方法检索,并提取与待预测数据相似度最高的历史数据进行预测.GRNN学习速度快,当生产数据精确度较差时,其在预测精度上具有一定的优势[14 ] .对某些型号的液压缸生产数据较少的情况,也能取得较好的预测效果,并且可以处理不稳定的数据.GRNN的平滑因子对其性能影响很大,平滑因子越大,GRNN对于样本的逼近性越强,越小则对样本数据的逼近趋势更加平滑,但误差也相应增大.ABC算法的参数少、鲁棒性强,在每一次迭代过程中都会进行全局和局部的最优解搜索,能够避免陷入局部最优[15 ] ,因此本文采用ABC算法来优化GRNN的平滑因子,建立ABC-GRNN工时预测模型来进行液压缸的加工工时预测. ...

A new artificial bee colony algorithm using a gradual weight method for the bi-objective traveling salesman problems

1

2022

... 工时确定是工艺设计中最重要的组成部分之一,也是生产调度的基础.工时的准确性极大地影响着生产计划和全流程调度的科学性.确定不同类型液压缸的加工工时,可以使得生产计划人员在订单未排产阶段计算出未来一段时间内所需的产能,为企业制定生产计划、调整生产模型、合理调度和排程给予有效支撑.高性能液压缸制造为典型的多品种、小批量和单件离散制造模式.生产工艺的高柔性导致工时变化大,难以通过常规的手段进行准确预测,因此需要一种有效的预测方法.目前,不少学者已对产品加工工时的预测作了研究[10 -13 ] ,但对液压缸加工工时预测的研究还较少.神经网络和其他线性、非线性的回归方法是目前最常用的预测方法.然而由于这些技术的局限性,单独使用任何一种预测方法容易降低数据之间的内在关联性,从而影响预测精度.因此,考虑到数据相似性,本文采用CBR(case-based reasoning,基于案例的推理)方法检索,并提取与待预测数据相似度最高的历史数据进行预测.GRNN学习速度快,当生产数据精确度较差时,其在预测精度上具有一定的优势[14 ] .对某些型号的液压缸生产数据较少的情况,也能取得较好的预测效果,并且可以处理不稳定的数据.GRNN的平滑因子对其性能影响很大,平滑因子越大,GRNN对于样本的逼近性越强,越小则对样本数据的逼近趋势更加平滑,但误差也相应增大.ABC算法的参数少、鲁棒性强,在每一次迭代过程中都会进行全局和局部的最优解搜索,能够避免陷入局部最优[15 ] ,因此本文采用ABC算法来优化GRNN的平滑因子,建立ABC-GRNN工时预测模型来进行液压缸的加工工时预测. ...

基于人工蜂群算法的柔性工艺规划方法研究

1

2016

... 工艺规划圈定了一个工件从毛坯到成型所需要的所有生产要素,包括原材料类型、工件尺寸、工序路线、加工工艺要求和设备选择等.结合零件的额定工时,生产工艺是指导生产最重要的信息依据,对产品质量、生产成本等有着重要影响.鉴于其在整个生产系统中的重要作用和地位,许多学者对柔性工艺规划问题进行了研究.如:杨佩莉等[16 ] 以最短完工时间为目标,建立MILP(mixed integer linear programming,混合整数线性规划)优化模型,采用改进的ABC算法进行求解;段建国等[17 ] 从刀具的更换、定位、装夹和旋转等方面研究多工序间复杂耦合关系,从非加工时间的角度,提出了基于时间向量的可重组多工艺路线优化框架;Zhang等[18 ] 以能耗和经济成本为综合指标,构建模型来对机床在不同工艺中的能耗表现进行优化研究;Yi等[19 ] 考虑了能耗和效率,分析了工件在加工过程中的特征选择,建立了完工时间和碳排放量双优化目标,并采用改进的NSGA(non-dominated sorting genetic algorithms,非支配排序基因算法)进行求解;程海琴等[20 ] 建立了一个考虑物料、能耗、时间等综合碳效益指标的低碳柔性工艺规划模型,并进行了应用研究;李聪波等[21 ] 针对一种考虑能耗的柔性作业车间多目标柔性工艺规划分批调度问题,采用改进的模拟退火算法进行优化求解,获得了相较于经验调度更具实用性的调度方案.上述对于柔性工艺规划问题的研究主要从工艺规划的目标评价方法、实际问题的数学建模及算法求解等方面进行了探索.优化模型逐步从单目标优化向考虑多指标的多目标优化发展. ...

基于人工蜂群算法的柔性工艺规划方法研究

1

2016

... 工艺规划圈定了一个工件从毛坯到成型所需要的所有生产要素,包括原材料类型、工件尺寸、工序路线、加工工艺要求和设备选择等.结合零件的额定工时,生产工艺是指导生产最重要的信息依据,对产品质量、生产成本等有着重要影响.鉴于其在整个生产系统中的重要作用和地位,许多学者对柔性工艺规划问题进行了研究.如:杨佩莉等[16 ] 以最短完工时间为目标,建立MILP(mixed integer linear programming,混合整数线性规划)优化模型,采用改进的ABC算法进行求解;段建国等[17 ] 从刀具的更换、定位、装夹和旋转等方面研究多工序间复杂耦合关系,从非加工时间的角度,提出了基于时间向量的可重组多工艺路线优化框架;Zhang等[18 ] 以能耗和经济成本为综合指标,构建模型来对机床在不同工艺中的能耗表现进行优化研究;Yi等[19 ] 考虑了能耗和效率,分析了工件在加工过程中的特征选择,建立了完工时间和碳排放量双优化目标,并采用改进的NSGA(non-dominated sorting genetic algorithms,非支配排序基因算法)进行求解;程海琴等[20 ] 建立了一个考虑物料、能耗、时间等综合碳效益指标的低碳柔性工艺规划模型,并进行了应用研究;李聪波等[21 ] 针对一种考虑能耗的柔性作业车间多目标柔性工艺规划分批调度问题,采用改进的模拟退火算法进行优化求解,获得了相较于经验调度更具实用性的调度方案.上述对于柔性工艺规划问题的研究主要从工艺规划的目标评价方法、实际问题的数学建模及算法求解等方面进行了探索.优化模型逐步从单目标优化向考虑多指标的多目标优化发展. ...

基于时间向量的多工序加工系统工艺路线重组建模与优化

1

2020

... 工艺规划圈定了一个工件从毛坯到成型所需要的所有生产要素,包括原材料类型、工件尺寸、工序路线、加工工艺要求和设备选择等.结合零件的额定工时,生产工艺是指导生产最重要的信息依据,对产品质量、生产成本等有着重要影响.鉴于其在整个生产系统中的重要作用和地位,许多学者对柔性工艺规划问题进行了研究.如:杨佩莉等[16 ] 以最短完工时间为目标,建立MILP(mixed integer linear programming,混合整数线性规划)优化模型,采用改进的ABC算法进行求解;段建国等[17 ] 从刀具的更换、定位、装夹和旋转等方面研究多工序间复杂耦合关系,从非加工时间的角度,提出了基于时间向量的可重组多工艺路线优化框架;Zhang等[18 ] 以能耗和经济成本为综合指标,构建模型来对机床在不同工艺中的能耗表现进行优化研究;Yi等[19 ] 考虑了能耗和效率,分析了工件在加工过程中的特征选择,建立了完工时间和碳排放量双优化目标,并采用改进的NSGA(non-dominated sorting genetic algorithms,非支配排序基因算法)进行求解;程海琴等[20 ] 建立了一个考虑物料、能耗、时间等综合碳效益指标的低碳柔性工艺规划模型,并进行了应用研究;李聪波等[21 ] 针对一种考虑能耗的柔性作业车间多目标柔性工艺规划分批调度问题,采用改进的模拟退火算法进行优化求解,获得了相较于经验调度更具实用性的调度方案.上述对于柔性工艺规划问题的研究主要从工艺规划的目标评价方法、实际问题的数学建模及算法求解等方面进行了探索.优化模型逐步从单目标优化向考虑多指标的多目标优化发展. ...

基于时间向量的多工序加工系统工艺路线重组建模与优化

1

2020

... 工艺规划圈定了一个工件从毛坯到成型所需要的所有生产要素,包括原材料类型、工件尺寸、工序路线、加工工艺要求和设备选择等.结合零件的额定工时,生产工艺是指导生产最重要的信息依据,对产品质量、生产成本等有着重要影响.鉴于其在整个生产系统中的重要作用和地位,许多学者对柔性工艺规划问题进行了研究.如:杨佩莉等[16 ] 以最短完工时间为目标,建立MILP(mixed integer linear programming,混合整数线性规划)优化模型,采用改进的ABC算法进行求解;段建国等[17 ] 从刀具的更换、定位、装夹和旋转等方面研究多工序间复杂耦合关系,从非加工时间的角度,提出了基于时间向量的可重组多工艺路线优化框架;Zhang等[18 ] 以能耗和经济成本为综合指标,构建模型来对机床在不同工艺中的能耗表现进行优化研究;Yi等[19 ] 考虑了能耗和效率,分析了工件在加工过程中的特征选择,建立了完工时间和碳排放量双优化目标,并采用改进的NSGA(non-dominated sorting genetic algorithms,非支配排序基因算法)进行求解;程海琴等[20 ] 建立了一个考虑物料、能耗、时间等综合碳效益指标的低碳柔性工艺规划模型,并进行了应用研究;李聪波等[21 ] 针对一种考虑能耗的柔性作业车间多目标柔性工艺规划分批调度问题,采用改进的模拟退火算法进行优化求解,获得了相较于经验调度更具实用性的调度方案.上述对于柔性工艺规划问题的研究主要从工艺规划的目标评价方法、实际问题的数学建模及算法求解等方面进行了探索.优化模型逐步从单目标优化向考虑多指标的多目标优化发展. ...

Method for process planning optimization with energy efficiency consideration

1

2015

... 工艺规划圈定了一个工件从毛坯到成型所需要的所有生产要素,包括原材料类型、工件尺寸、工序路线、加工工艺要求和设备选择等.结合零件的额定工时,生产工艺是指导生产最重要的信息依据,对产品质量、生产成本等有着重要影响.鉴于其在整个生产系统中的重要作用和地位,许多学者对柔性工艺规划问题进行了研究.如:杨佩莉等[16 ] 以最短完工时间为目标,建立MILP(mixed integer linear programming,混合整数线性规划)优化模型,采用改进的ABC算法进行求解;段建国等[17 ] 从刀具的更换、定位、装夹和旋转等方面研究多工序间复杂耦合关系,从非加工时间的角度,提出了基于时间向量的可重组多工艺路线优化框架;Zhang等[18 ] 以能耗和经济成本为综合指标,构建模型来对机床在不同工艺中的能耗表现进行优化研究;Yi等[19 ] 考虑了能耗和效率,分析了工件在加工过程中的特征选择,建立了完工时间和碳排放量双优化目标,并采用改进的NSGA(non-dominated sorting genetic algorithms,非支配排序基因算法)进行求解;程海琴等[20 ] 建立了一个考虑物料、能耗、时间等综合碳效益指标的低碳柔性工艺规划模型,并进行了应用研究;李聪波等[21 ] 针对一种考虑能耗的柔性作业车间多目标柔性工艺规划分批调度问题,采用改进的模拟退火算法进行优化求解,获得了相较于经验调度更具实用性的调度方案.上述对于柔性工艺规划问题的研究主要从工艺规划的目标评价方法、实际问题的数学建模及算法求解等方面进行了探索.优化模型逐步从单目标优化向考虑多指标的多目标优化发展. ...

An optimization model of machining process route for low carbon manufacturing

1

2015

... 工艺规划圈定了一个工件从毛坯到成型所需要的所有生产要素,包括原材料类型、工件尺寸、工序路线、加工工艺要求和设备选择等.结合零件的额定工时,生产工艺是指导生产最重要的信息依据,对产品质量、生产成本等有着重要影响.鉴于其在整个生产系统中的重要作用和地位,许多学者对柔性工艺规划问题进行了研究.如:杨佩莉等[16 ] 以最短完工时间为目标,建立MILP(mixed integer linear programming,混合整数线性规划)优化模型,采用改进的ABC算法进行求解;段建国等[17 ] 从刀具的更换、定位、装夹和旋转等方面研究多工序间复杂耦合关系,从非加工时间的角度,提出了基于时间向量的可重组多工艺路线优化框架;Zhang等[18 ] 以能耗和经济成本为综合指标,构建模型来对机床在不同工艺中的能耗表现进行优化研究;Yi等[19 ] 考虑了能耗和效率,分析了工件在加工过程中的特征选择,建立了完工时间和碳排放量双优化目标,并采用改进的NSGA(non-dominated sorting genetic algorithms,非支配排序基因算法)进行求解;程海琴等[20 ] 建立了一个考虑物料、能耗、时间等综合碳效益指标的低碳柔性工艺规划模型,并进行了应用研究;李聪波等[21 ] 针对一种考虑能耗的柔性作业车间多目标柔性工艺规划分批调度问题,采用改进的模拟退火算法进行优化求解,获得了相较于经验调度更具实用性的调度方案.上述对于柔性工艺规划问题的研究主要从工艺规划的目标评价方法、实际问题的数学建模及算法求解等方面进行了探索.优化模型逐步从单目标优化向考虑多指标的多目标优化发展. ...

基于碳效益的零部件制造工艺决策模型及应用

1

2013

... 工艺规划圈定了一个工件从毛坯到成型所需要的所有生产要素,包括原材料类型、工件尺寸、工序路线、加工工艺要求和设备选择等.结合零件的额定工时,生产工艺是指导生产最重要的信息依据,对产品质量、生产成本等有着重要影响.鉴于其在整个生产系统中的重要作用和地位,许多学者对柔性工艺规划问题进行了研究.如:杨佩莉等[16 ] 以最短完工时间为目标,建立MILP(mixed integer linear programming,混合整数线性规划)优化模型,采用改进的ABC算法进行求解;段建国等[17 ] 从刀具的更换、定位、装夹和旋转等方面研究多工序间复杂耦合关系,从非加工时间的角度,提出了基于时间向量的可重组多工艺路线优化框架;Zhang等[18 ] 以能耗和经济成本为综合指标,构建模型来对机床在不同工艺中的能耗表现进行优化研究;Yi等[19 ] 考虑了能耗和效率,分析了工件在加工过程中的特征选择,建立了完工时间和碳排放量双优化目标,并采用改进的NSGA(non-dominated sorting genetic algorithms,非支配排序基因算法)进行求解;程海琴等[20 ] 建立了一个考虑物料、能耗、时间等综合碳效益指标的低碳柔性工艺规划模型,并进行了应用研究;李聪波等[21 ] 针对一种考虑能耗的柔性作业车间多目标柔性工艺规划分批调度问题,采用改进的模拟退火算法进行优化求解,获得了相较于经验调度更具实用性的调度方案.上述对于柔性工艺规划问题的研究主要从工艺规划的目标评价方法、实际问题的数学建模及算法求解等方面进行了探索.优化模型逐步从单目标优化向考虑多指标的多目标优化发展. ...

基于碳效益的零部件制造工艺决策模型及应用

1

2013

... 工艺规划圈定了一个工件从毛坯到成型所需要的所有生产要素,包括原材料类型、工件尺寸、工序路线、加工工艺要求和设备选择等.结合零件的额定工时,生产工艺是指导生产最重要的信息依据,对产品质量、生产成本等有着重要影响.鉴于其在整个生产系统中的重要作用和地位,许多学者对柔性工艺规划问题进行了研究.如:杨佩莉等[16 ] 以最短完工时间为目标,建立MILP(mixed integer linear programming,混合整数线性规划)优化模型,采用改进的ABC算法进行求解;段建国等[17 ] 从刀具的更换、定位、装夹和旋转等方面研究多工序间复杂耦合关系,从非加工时间的角度,提出了基于时间向量的可重组多工艺路线优化框架;Zhang等[18 ] 以能耗和经济成本为综合指标,构建模型来对机床在不同工艺中的能耗表现进行优化研究;Yi等[19 ] 考虑了能耗和效率,分析了工件在加工过程中的特征选择,建立了完工时间和碳排放量双优化目标,并采用改进的NSGA(non-dominated sorting genetic algorithms,非支配排序基因算法)进行求解;程海琴等[20 ] 建立了一个考虑物料、能耗、时间等综合碳效益指标的低碳柔性工艺规划模型,并进行了应用研究;李聪波等[21 ] 针对一种考虑能耗的柔性作业车间多目标柔性工艺规划分批调度问题,采用改进的模拟退火算法进行优化求解,获得了相较于经验调度更具实用性的调度方案.上述对于柔性工艺规划问题的研究主要从工艺规划的目标评价方法、实际问题的数学建模及算法求解等方面进行了探索.优化模型逐步从单目标优化向考虑多指标的多目标优化发展. ...

面向能耗的多工艺路线柔性作业车间分批优化调度模型

1

2017

... 工艺规划圈定了一个工件从毛坯到成型所需要的所有生产要素,包括原材料类型、工件尺寸、工序路线、加工工艺要求和设备选择等.结合零件的额定工时,生产工艺是指导生产最重要的信息依据,对产品质量、生产成本等有着重要影响.鉴于其在整个生产系统中的重要作用和地位,许多学者对柔性工艺规划问题进行了研究.如:杨佩莉等[16 ] 以最短完工时间为目标,建立MILP(mixed integer linear programming,混合整数线性规划)优化模型,采用改进的ABC算法进行求解;段建国等[17 ] 从刀具的更换、定位、装夹和旋转等方面研究多工序间复杂耦合关系,从非加工时间的角度,提出了基于时间向量的可重组多工艺路线优化框架;Zhang等[18 ] 以能耗和经济成本为综合指标,构建模型来对机床在不同工艺中的能耗表现进行优化研究;Yi等[19 ] 考虑了能耗和效率,分析了工件在加工过程中的特征选择,建立了完工时间和碳排放量双优化目标,并采用改进的NSGA(non-dominated sorting genetic algorithms,非支配排序基因算法)进行求解;程海琴等[20 ] 建立了一个考虑物料、能耗、时间等综合碳效益指标的低碳柔性工艺规划模型,并进行了应用研究;李聪波等[21 ] 针对一种考虑能耗的柔性作业车间多目标柔性工艺规划分批调度问题,采用改进的模拟退火算法进行优化求解,获得了相较于经验调度更具实用性的调度方案.上述对于柔性工艺规划问题的研究主要从工艺规划的目标评价方法、实际问题的数学建模及算法求解等方面进行了探索.优化模型逐步从单目标优化向考虑多指标的多目标优化发展. ...

面向能耗的多工艺路线柔性作业车间分批优化调度模型

1

2017

... 工艺规划圈定了一个工件从毛坯到成型所需要的所有生产要素,包括原材料类型、工件尺寸、工序路线、加工工艺要求和设备选择等.结合零件的额定工时,生产工艺是指导生产最重要的信息依据,对产品质量、生产成本等有着重要影响.鉴于其在整个生产系统中的重要作用和地位,许多学者对柔性工艺规划问题进行了研究.如:杨佩莉等[16 ] 以最短完工时间为目标,建立MILP(mixed integer linear programming,混合整数线性规划)优化模型,采用改进的ABC算法进行求解;段建国等[17 ] 从刀具的更换、定位、装夹和旋转等方面研究多工序间复杂耦合关系,从非加工时间的角度,提出了基于时间向量的可重组多工艺路线优化框架;Zhang等[18 ] 以能耗和经济成本为综合指标,构建模型来对机床在不同工艺中的能耗表现进行优化研究;Yi等[19 ] 考虑了能耗和效率,分析了工件在加工过程中的特征选择,建立了完工时间和碳排放量双优化目标,并采用改进的NSGA(non-dominated sorting genetic algorithms,非支配排序基因算法)进行求解;程海琴等[20 ] 建立了一个考虑物料、能耗、时间等综合碳效益指标的低碳柔性工艺规划模型,并进行了应用研究;李聪波等[21 ] 针对一种考虑能耗的柔性作业车间多目标柔性工艺规划分批调度问题,采用改进的模拟退火算法进行优化求解,获得了相较于经验调度更具实用性的调度方案.上述对于柔性工艺规划问题的研究主要从工艺规划的目标评价方法、实际问题的数学建模及算法求解等方面进行了探索.优化模型逐步从单目标优化向考虑多指标的多目标优化发展. ...

Dimensional optimization of a micro-channel heat sink using Jaya algorithm

1

2016

... 在数智化设计阶段,在数智化平台建立了多目标的柔性工艺规划模块,设计了总加工时间最短和总碳排放量最小的目标函数.基于Jaya算法[22 ] ,提出一种结合熵权值法和多领域结构的改进Jaya算法,来对柔性工艺规划问题进行优化求解.工艺规划问题建模中变量符号及说明如表1 所示. ...

面向高端液压缸离散制造的PLM/ERP/MES全生命周期管控平台构建与应用研究

1

2022

... 除了以上核心模块外,该数智化平台还集成了相关的生产管控模块[23 ] .为了使车间的生产情况直接反馈到管理层,当零件加工出现问题时也能追溯到上游过程,采用SCADA(supervisory control and data acquisition,数据采集与监视控制)系统进行设备数据采集及状态监控.此外,通过集成MES实现了车间现场的报工和工序计划维护.通过生成的零件单件标识号,企业可以进行工序级别的管理,实现对车间生产信息的可视化管控.MES通过传递单件标识号、产品图号以及工艺编号,向加工人员提供其所需的产品和零件图纸以及工艺信息,使加工人员及时向上层反馈生产情况,向下层的质量管理部门传递检验需求,这极大地提升了信息传递速度.加工人员在现场进行系统与设备的联动操作,所有的数据更新都会引起上一层管理信息的变化,并且通过平台展现出来,实现了生产情况的实时反映及对对现场的管控.SCADA界面如图11 所示,MES界面如图12 所示. ...

面向高端液压缸离散制造的PLM/ERP/MES全生命周期管控平台构建与应用研究

1

2022

... 除了以上核心模块外,该数智化平台还集成了相关的生产管控模块[23 ] .为了使车间的生产情况直接反馈到管理层,当零件加工出现问题时也能追溯到上游过程,采用SCADA(supervisory control and data acquisition,数据采集与监视控制)系统进行设备数据采集及状态监控.此外,通过集成MES实现了车间现场的报工和工序计划维护.通过生成的零件单件标识号,企业可以进行工序级别的管理,实现对车间生产信息的可视化管控.MES通过传递单件标识号、产品图号以及工艺编号,向加工人员提供其所需的产品和零件图纸以及工艺信息,使加工人员及时向上层反馈生产情况,向下层的质量管理部门传递检验需求,这极大地提升了信息传递速度.加工人员在现场进行系统与设备的联动操作,所有的数据更新都会引起上一层管理信息的变化,并且通过平台展现出来,实现了生产情况的实时反映及对对现场的管控.SCADA界面如图11 所示,MES界面如图12 所示. ...