在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一。在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性。剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等。针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响。文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析。文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究。文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算。文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析。文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析。上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究。

基于此,笔者以新型纵轴式掘进机为研究对象,对其在多激励条件下的纵向振动特性进行研究。首先,综合考虑掘进机各部位之间的连接特性,结合纵向截割工况下的截割激励与履带受压激励,建立掘进机的纵向非线性动力学模型;然后,基于Runge-Kutta变步长算法,利用MATLAB软件对掘进机的动力学模型进行求解,以得到其关键部位的振动特性,并通过实验来验证所构建的动力学模型的正确性;最后,利用所构建的动力学模型对不同支稳机构刚度下掘进机机身、截割头和截割臂的振动特性进行预测。

1 掘进机纵向动力学模型构建

1.1 截割头纵向载荷分析

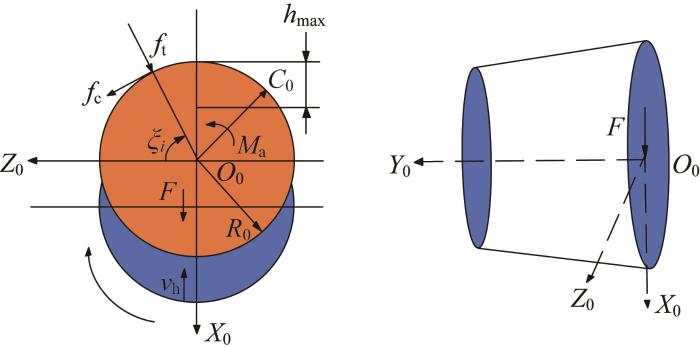

当掘进机在截割工作面时,其截割头会产生摆动、推移和转动等复杂运动,导致截齿所受的接触力、摩擦力不断变化。在纵向截割工况下,截割头纵向受力是掘进机产生大量振动的主要原因。为简化分析,以截割头端面中心为原点,以竖直指向地面的方向(即纵向)为X 轴正方向,垂直指向作业面的方向为Y 轴正方向,垂直XY 面指向视线源的方向为Z 轴正方向,建立截割头坐标系O 0 -X 0 Y 0 Z 0 。截割头的纵向受力情况如图1 所示。

图1

图1

截割头纵向受力分析

Fig.1

Longitudinal force analysis for cutting head

在掘进机截割过程中,截割头所受的合外力为参与截割的截齿的受力总和[9 ] 。根据图1 ,截割头在纵向(X 方向)上所受的载荷F 可表示为:

F = ∑ i = 1 d f c s i n ξ i - f t c o s ξ i (1)

f c = P k u t u g u o 0.25 + 0.18 l h + 0.1 S j f t = P k 0.8 u t u g u v 0.25 + 0.18 l h + 0.25 S j

式中:d 为截齿颗数;ξi 为第i 颗截齿的位置角度[10 ] ,(°);f c f t P k 为岩层接触强度,取岩石普氏系数为5,则P k =50 MPa;u t 为截齿类型系数,刀形截齿取u t =1;u g 为截齿几何影响系数,u g =u e u q ,其中u e 为截齿刃部宽度影响系数,取u e =0.93;u q 为截齿前刃面形状影响系数,取u q =1;u v 为截齿截角对截割比能耗的影响系数,取u v =0.91;u o 为截齿截角影响系数,取u o =0.76;l 为平均截线间距,取l =43 mm;h 为平均切削厚度,取h =40 mm;S j 为截齿后刃面在牵引方向上的投影面积,取S j =35 mm²。

基于上述公式并结合掘进机的实际工况参数,计算得到截割头所受的纵向载荷均值为200 kN。

1.2 履带与底板的接触力分析

根据Bekker沉陷理论[11 ] ,掘进机履带与巷道底板之间的接触力集中作用在两侧的驱动轮和导向轮的下端。履带两侧的驱动轮和导向轮的沉陷量与接地压力、巷道底板内聚力模量、巷道底板内摩擦力模量以及形变指数的关系为:

x h j = P h j K c / B + K φ 1 n P h j = 4 F h j B L ( j = 1 , 2 , ⋯ , 4 ) (2)

式中:x h j P h j F h j L 为接地带长,取L =3 m;B 为接地带宽,取B= 0.6 m;K c 为巷道底板内聚力模量,取K c =28 170 N/m n K φ 为巷道底板内摩擦力模量,取K φ =1 865 040n +1 ;n 为形变指数,取n= 0.7。

F h j = 1 4 B L K c / B + K φ x h j n (3)

1.3 整机动力学模型

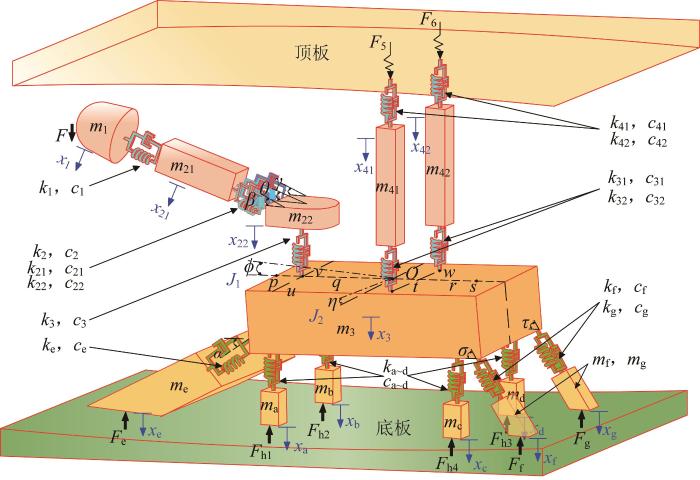

根据对新型纵轴式掘进机在纵向截割工况下的振动分析,将掘进机简化为截割头、截割臂、回转台、机身、行走部和支撑部等部件[12 ] 。为便于动力学模型的分析计算,作以下假设:1)以掘进机机身重心O 为原点,按上文定义的方向构建整机坐标系;2)在对掘进机进行纵向(X 方向)动力学分析时,不考虑Y 、Z 方向的振动干扰;3)掘进机各部件均视作刚体,质量分布在各部件中心处;4)忽略各部件连接处的微量形变和变形以及传动系统与其他辅助系统对掘进机动态特性的影响;5)各部件连接处采用弹簧刚度与阻尼刚度进行描述;6)根据Bekker沉陷理论,将履带两侧的驱动轮和导向轮简化为4个支撑点。基于上述假设条件,建立该掘进机的纵向非线性动力学模型,如图2 所示。

图2

图2

新型纵轴式掘进机的纵向非线性动力学模型

Fig.2

Longitudinal nonlinear dynamics model of new vertical-axis roadheader

图2 中:ϕ 、η 分别为掘进机截割时产生的俯仰角、横滚角;m 1 、m 21 、m 22 分别为截割头、截割臂、回转台的等效质量;m 3 为掘进机机身的等效质量;m 41 、m 42 分别为支稳机构的等效质量;m a 、m b 、m c 、m d 为履带的4个支撑点的平均等效质量;m e 、m f 、m g 分别为铲斗、左后支撑、右后支撑的等效质量;J 1 、J 2 分别为机身俯仰方向与横滚方向的转动惯量;k 1 、c 1 分别为截割头与截割臂之间的等效刚度和等效阻尼;k 2 、k 21 、k 22 ,c 2 、c 21 、c 22 分别为截割臂与回转台之间支撑油缸、左右回转油缸(共3组)的等效刚度和等效阻尼;k 3 、c 3 分别为回转台与机身之间的等效刚度和等效阻尼;k 31 、k 32 ,c 31 、c 32 分别为支稳机构与机身之间的等效刚度和等效阻尼;k 41 、k 42 ,c 41 、c 42 分别为支稳机构与顶板之间的等效刚度、等效阻尼;k a 、k b 、k c 、k d ,c a 、c b 、c c 、c d 分别为履带与机身连接处的等效刚度和等效阻尼;k e 、k f 、k g ,c e 、c f 、c g 分别为铲斗、左右后支撑与机身连接处的等效刚度与等效阻尼;θ 为截割臂支撑油缸与回转台所在面的夹角;γ 、β 分别为截割臂左、右两侧的回转油缸与回转台所在面的夹角;α 为铲斗油缸与机身所成夹角;σ 、τ 分别为左、右后支撑与机身所成夹角;q、r 为机身重心O 与履带前、后支撑点的水平距离;u、v 为机身重心与履带左、右支撑点的水平距离;p 为履带前支撑点到铲斗与机身连接点的水平距离;s 为履带后支撑点与后支撑的水平距离;t、w 为机身重心到支稳机构、后支撑的水平距离;x 1 、x 21 分别为截割头、截割臂在仰角为θ 条件下作业时的纵向振动位移;x 22 为回转台的纵向振动位移;x 3 为机身的振动位移;x 41 、x 42 为左、右两侧支稳机构的纵向振动位移;x a 、x b 、x c 、x d 分别为履带的4个支撑点的纵向振动位移;x e 为铲斗的纵向振动位移;x f 、x g 分别为左、右后支撑的纵向振动位移。

基于图2 所示的纵向动力学模型,掘进机系统的动能函数T 可表示为:

T = 1 2 m 1 x ˙ 1 2 + 1 2 m 21 x ˙ 21 2 + 1 2 m 22 x ˙ 22 2 + 1 2 m 3 x ˙ 3 2 + 1 2 m 41 x ˙ 41 2 + 1 2 m 42 x ˙ 42 2 + 1 2 m a x ˙ a 2 + 1 2 m b x ˙ b 2 + 1 2 m c x ˙ c 2 + 1 2 m d x ˙ d 2 + 1 2 m e x ˙ e 2 + 1 2 m f x ˙ f 2 + 1 2 m g x ˙ g 2 + 1 2 J 1 ϕ ˙ 2 + 1 2 J 2 η ˙ 2 (4)

V = 1 2 k 1 x 1 - x 21 2 c o s 2 θ + 1 2 k 2 x 21 - x 22 2 c o s 2 θ + 1 2 k 21 x 21 - x 22 2 c o s 2 γ + 1 2 k 22 x 21 - x 22 2 c o s 2 β + 1 2 k 3 x 22 - x 3 2 + 1 2 k 31 x 41 - x 3 2 + 1 2 k 32 x 42 - x 3 2 + 1 2 k e x p e - x e 2 c o s 2 α + 1 2 k a x q a - x a 2 + 1 2 k b x q b - x b 2 + 1 2 k c x r c - x c 2 + 1 2 k d x r d - x d 2 + 1 2 k f x s t - x f 2 c o s 2 σ + 1 2 k g x s w - x g 2 c o s 2 τ (5)

D = 1 2 c 1 x ˙ 1 - x ˙ 21 2 c o s 2 θ + 1 2 c 2 x ˙ 21 - x ˙ 22 2 c o s 2 θ + 1 2 c 21 x ˙ 21 - x ˙ 22 2 c o s 2 γ + 1 2 c 22 x ˙ 21 - x ˙ 22 2 c o s 2 β + 1 2 c 3 x ˙ 22 - x ˙ 3 2 + 1 2 c 31 x ˙ 41 - x ˙ 3 2 + 1 2 c 32 x ˙ 42 - x ˙ 3 2 + 1 2 c e x ˙ p e - x ˙ e 2 c o s 2 α + 1 2 c a x ˙ q a - x ˙ a 2 + 1 2 c b x ˙ q b - x ˙ b 2 + 1 2 c c x ˙ r c - x ˙ c 2 + 1 2 c d x ˙ r d - x ˙ d 2 + 1 2 c f x ˙ s t - x ˙ f 2 c o s 2 σ + 1 2 c g x ˙ s w - x ˙ g 2 c o s 2 τ (6)

x q a = x 3 + q ϕ + u η x q b = x 3 + q ϕ - v η x r c = x 3 - r ϕ - v η x r d = x 3 - r ϕ + u η x p e = x 3 + p + q ϕ x s t = x 3 - r + s ϕ + t η x s w = x 3 - r + s ϕ - w η (7)

式中:xq a 、xq b 、xr c 、xr d 分别为连接履带的4个支撑点与机身的弹簧阻尼的纵向振动位移,xp e 为连接铲斗与机身的弹簧阻尼的纵向振动位移,xst 、xsw 分别为连接左右后支撑与机身的弹簧阻尼的纵向振动位移。

将式(1)至式(7)代入拉格朗日方程[13 ] ,可得掘进机系统的振动微分方程:

M X ¨ + C X ˙ + K X = F (8)

式中: M C K X F

式(8)中 M K C X F

M = d i a g m 1 , m 21 , m 22 , m 3 , m 41 , m 42 , m a , m b , m c , m d , m e , m f , m g , J 1 , J 2 (9)

K = k 1 c θ - k 1 c θ - k 1 c θ k 1 c θ + A k - A k - A k A k + k 3 - k 3 - k 3 B k + k 31 + k 32 - k 31 - k 32 - k a - k b - k c - k d - k e c α - k f c σ - k g c τ G k H k - k 31 k 31 - k 32 k 32 - k a k a - q k a - u k a - k b k b - q k b v k b - k c k c r k c v k c - k d k d r k d - u k d - k e c α k e c α - P k e - k f c σ k f c σ R k f c σ - t k f c σ - k g c τ k g c τ R k g c τ w k g c τ G k - q k a - q k b r k c r k d - P k e R k f c σ R k g c σ S k Q k H k - u k a v k b v k c - u k d - t k f c σ w k g c σ Q k U k (10)

C = c 1 c θ - c 1 c θ - c 1 c θ c 1 c θ + A c - A c - A c A c + c 3 - c 3 - c 3 B c + c 31 + c 32 - c 31 - c 32 - c a - c b - c c - c d - c e c α - c f c σ - c g c τ G c H c - c 31 c 31 - c 32 c 32 - c a c a - q c a - u c a - c b c b - q c b v c b - c c c c r c c v c c - c d c d r c d - u c d - c e c α c e c α - P c e - c f c σ c f c σ R c f c σ - t c f c σ - c g c τ c g c τ R c g c τ w c g c τ G c - q c a - q c b r c c r c d - P c e R c f c σ R c g c σ S c Q c H c - u c a v c b v c c - u c d - t c f c σ w c g c σ Q c U c (11)

X = x 1 x 21 x 22 x 3 x 41 x 42 x a x b x c x d x e x f x g ϕ η T (12)

F = F 0 0 0 F 5 F 6 - F h 1 - F h 2 - F h 3 - F h 4 - F e - F f - F g 0 0 T (13)

A k = k 2 c o s 2 θ + k 21 c o s 2 γ + k 22 c o s 2 β B k = k 2 c o s 2 θ + k 21 c o s 2 γ + k 22 c o s 2 β + k e c o s 2 α + k a + k b + k c + k d + k f c o s 2 σ + k g c o s 2 τ G k = k 2 c o s 2 θ + k 21 c o s 2 γ + k 22 c o s 2 β + k e c o s 2 α p + q + q k a + k b - r k c + k d - r + s k f c o s 2 σ + k g c o s 2 τ H k = u k a - v k b - v k c + u k d + t k f c o s 2 σ - w k g c o s 2 τ

S k = k 2 c o s 2 θ + k 21 c o s 2 γ + k 21 c o s 2 β + k e c o s 2 α p + q 2 + q 2 k a + k b + r 2 k c + k d + r + s 2 k f c o s 2 σ + k g c o s 2 τ Q k = q u k a - q v k b + r v k c - r u k d + r + s w k g c o s 2 τ - t k f c o s 2 σ

U k = u 2 k a + v 2 k b + v 2 k c + u 2 k d + t 2 k f c o s 2 σ + w 2 k g c o s 2 τ P = p + q , R = r + s , c θ = c o s 2 θ , c β = c o s 2 β c γ = c o s 2 γ , c α = c o s 2 α , c σ = c o s 2 σ , c τ = c o s 2 τ

A c = c 2 c o s 2 θ + c 21 c o s 2 γ + c 22 c o s 2 β B c = c 2 c o s 2 θ + c 21 c o s 2 γ + c 22 c o s 2 β + c e c o s 2 α + c a + c b + c c + c d + c f c o s 2 σ + c g c o s 2 τ G c = c 2 c o s 2 θ + c 21 c o s 2 γ + c 22 c o s 2 β + c e c o s 2 α p + q + q c a + c b - r c c + c d - r + s c f c o s 2 σ + c g c o s 2 τ H c = u c a - v c b - v c c + u c d + t c f c o s 2 σ - w c g c o s 2 τ

S c = c 2 c o s 2 θ + c 21 c o s 2 γ + c 21 c o s 2 β + c e c o s 2 α p + q 2 + q 2 c a + c b + r 2 c c + c d + r + s 2 c f c o s 2 σ + c g c o s 2 τ

Q c = q u c a - q v c b + r v c c - r u c d + r + s w c g c o s 2 τ - t c f c o s 2 σ

U c = u 2 c a + v 2 c b + v 2 c c + u 2 c d + t 2 c f c o s 2 σ + w 2 c g c o s 2 τ

上述公式中各参数的数值参考某新型纵轴式掘进机的结构参数和性能参数[14 ] ,具体如表1 所示。

2 掘进机振动特性理论分析

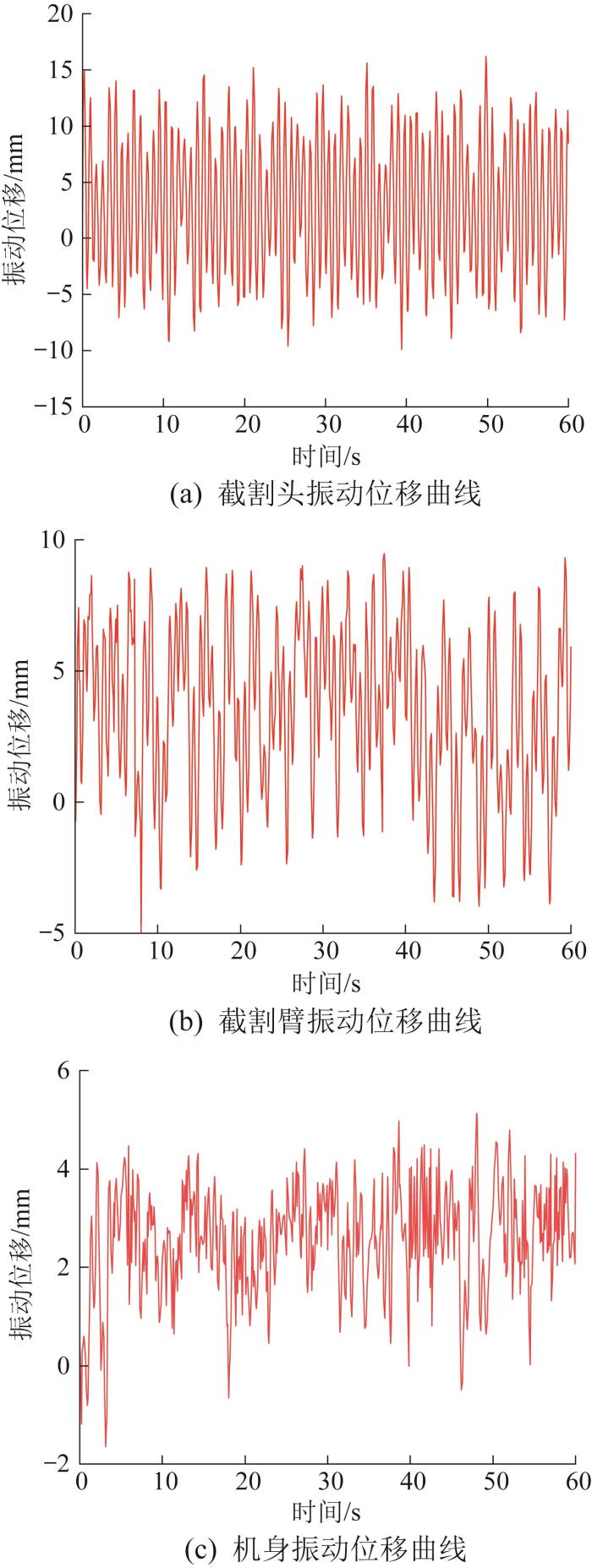

基于Runge-Kutta变步长算法[15 ] ,采用MATLAB软件对上文的振动微分方程进行数值求解,以分析新型纵轴式掘进机的纵向振动特性。在纵向截割工况下,掘进机截割头、截割臂和机身的理论振动位移曲线如图3 所示。由图3 (a)可得:截割头沿X 正方向的振动位移峰值为16.15 mm,沿X 负方向的振动位移峰值为9.88 mm,振动位移均方根值为4.59 mm。截割头振动位移较大是因为其直接承受截割载荷的作用。由图3 (b)可得:截割臂沿X 正方向的振动位移峰值为9.46 mm,沿X 负方向的振动位移峰值为4.96 mm,振动位移均方根值为3.49 mm。通过对比可知,截割臂的振动位移稍小于截割头,分析原因在于截割头在将大量振动传递给截割臂的过程中受到阻尼效应。由图3 (c)可得:掘进机机身受到履带与底板接触力和截割载荷的共同影响,其振动位移响应呈非线性,机身沿X 正方向的振动位移峰值为4.51 mm,沿X 负方向的振动位移峰值为1.64 mm,振动位移均方根值为2.54 mm。

图3

图3

掘进机各部位的振动位移理论曲线

Fig.3

Theoretical vibration displacement curve of each part of roadheader

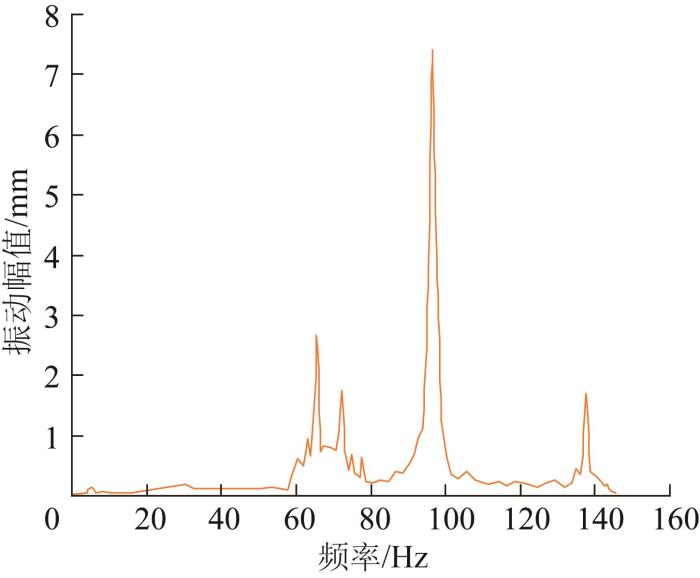

图4 所示为掘进机机身重心的振动幅频曲线。由图可知,掘进机机身的共振响应频率为60~80 Hz、90~110 Hz、130~150 Hz;当频率为100 Hz左右时,机身重心的振动幅值最大。在后续研究和实际应用中,宜避开上述共振频率区间。

图4

图4

掘进机机身重心的振动幅频曲线

Fig.4

Vibration amplitude frequency curve of gravity center of roadheader body

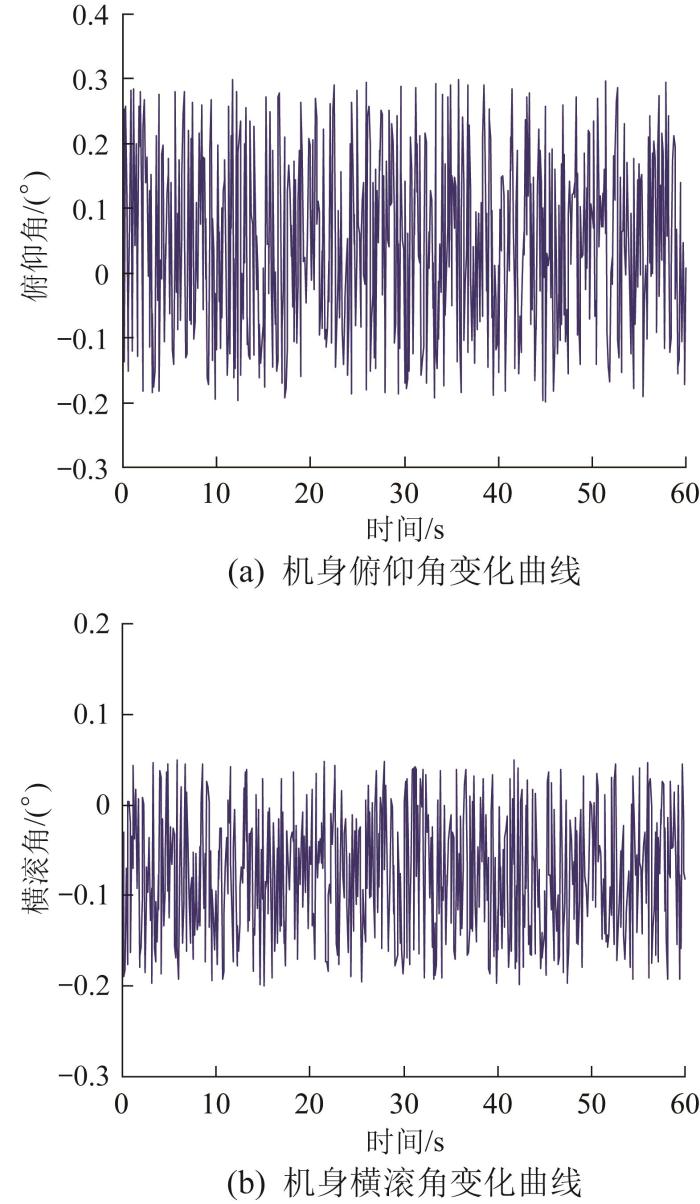

在纵向截割工况下,掘进机机身的俯仰角与横滚角如图5 所示。由图5 (a)可知,掘进机机身沿X 正方向的俯仰角最值为0.29°,沿X 负方向的俯仰角最值为0.19°。分析认为:在纵向截割过程中会产生较小幅度俯仰振动,该振动会对掘进机支撑的稳定性产生轻微影响。由图5 (b)可知,在纵向截割工况下,掘进机机身沿X 正方向的横滚角最值为0.048°,沿X 负方向的横滚角最值为0.16°,说明掘进机纵向截割时的横滚振动非常小,并不会造成机身侧翻,其影响甚微,可以忽略。由此可知,支稳机构对掘进机机身的横滚振动有较强的抑制作用。

图5

图5

掘进机机身的俯仰角、横滚角变化曲线

Fig.5

Variation curves of pitch angle and roll angle of roadheader body

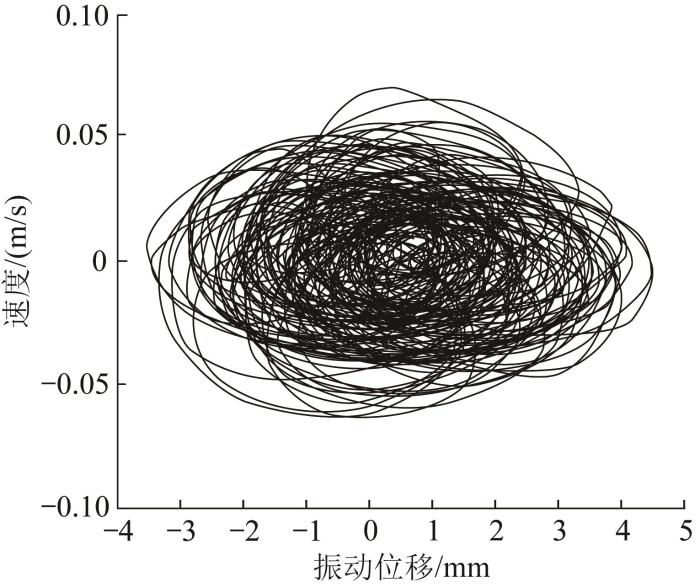

掘进机机身的振动相图如图6 所示。由图6 可以得出:机身振动相图由大量椭圆构成,其中存在大量运动轨迹交叉点,说明机身整体振动呈无规律混沌状态;机身振动的极限位置分别为4.51 mm与-3.18 mm,对应的极限速度为±0.071 m/s。

图6

图6

掘进机机身的振动相图

Fig.6

Vibration phase diagram of roadheader body

3 掘进机振动特性实验研究

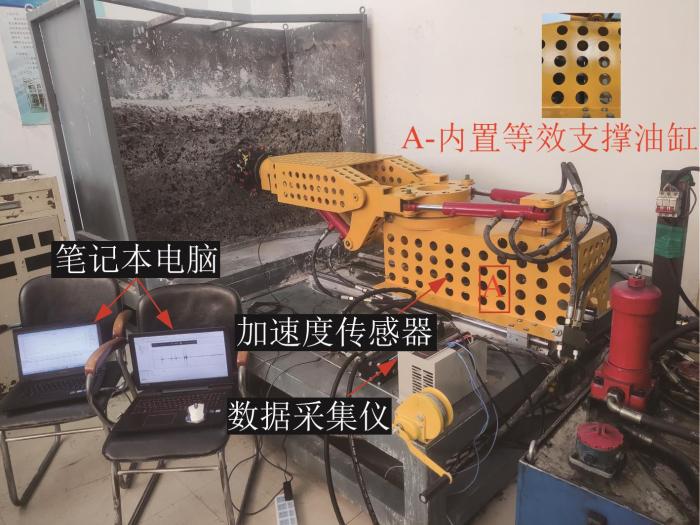

为了验证上文所构建的新型纵轴式掘进机纵向动力学模型的正确性,搭建图7 所示的掘进机截割-振动测试实验台并开展相关实验。根据实验室的现有条件以及截割实验相似系数的选取经验,按1∶3的相似比搭建掘进机的相似实验模型;按煤粉∶水泥∶水为1.62∶1∶0.49的比例调配制作实验煤壁[16 ] ;振动测量元件选择DH311E加速度传感器[17 ] ,分别安装在截割头、截割臂与机身处。为保证实验过程的安全性,在机身内安装油缸以等效替代支稳机构。内置油缸底部固定在地面上,上端连接掘进机机身上表面,工作时油缸缩回产生向下的载荷,以等效代替支稳机构的支撑效果。

图7

图7

掘进机截割-振动测试实验台

Fig.7

Experimental bench for roadheader cutting‒vibration test

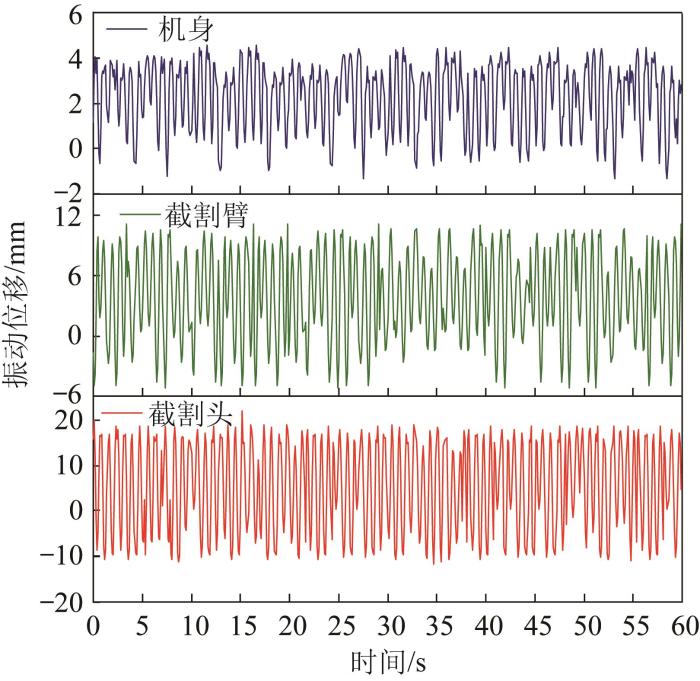

在实验过程中,操作人员通过使用计算机控制模块来操纵掘进机,以使掘进机纵向截割;数据采集仪同步采集传感器信号并传递至计算机,以进行数据处理与记录。待掘进机稳定工作后,提取截割60 s内的截割头、截割臂及机身的振动位移数据[18 ] ,结果如图8 所示。

图8

图8

掘进机各部位的振动位移实测曲线

Fig.8

Measured displacement curve of each part of roadheader

对掘进机各部位振动位移的实测值与理论计算值进行对比,结果如表2 所示。由表2 可知,截割头振动位移峰值的最大误差为27.12%,但均方根值的最大误差为9.11%,小于20%,说明截割头振动受到截割载荷的影响,从而导致振动位移峰值偏差较大[19 ] ,但振动位移均方根值的误差符合预期。截割臂振动位移峰值的实测值略大于理论计算值,且振动位移峰值与均方根值的误差皆小于20%,说明理论计算结果与实验结果基本相符。出于安全考虑,在搭建实验台的过程中有意增大了固定螺丝的预紧力,该操作会导致机身振动位移的实测值略小于理论计算值,但其振动位移峰值与均方根值的误差皆在20%以内,满足精度要求。由此可知,所构建的掘进机纵向动力学模型在一定条件下符合实际情况,可实现对振动特性的有效预测。

4 不同支稳机构刚度下掘进机的振动特性预测

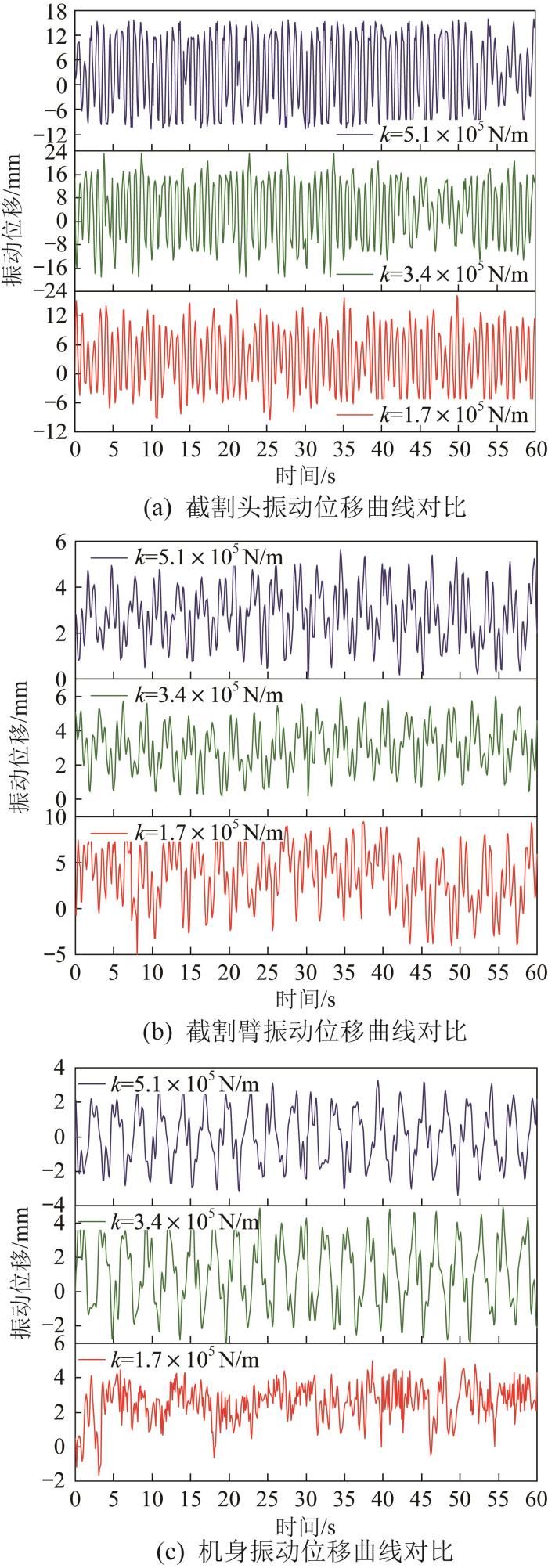

为减小新型纵轴式掘进机的纵向振动,以提升其机身的稳定性,通过增大油缸推力将支稳机构刚度调整至初始刚度的2,3倍。保证掘进机的结构、质量、阻尼等参数不变,将支稳机构的刚度k 31 、k 32 从初始值1.7×105 N/m调整为3.4×105 ,5.1×105 N/m。将调整后的k 31 、k 32 代入上文所建立的动力学模型,利用MATLAB软件进行仿真求解,得到不同支稳机构刚度下掘进机截割头、截割臂与机身的振动位移,并与原始刚度下各部位的振动位移进行对比,结果如图9 所示(为表示方便,刚度k 31 、k 32 简化为k )。

图9

图9

不同支稳机构刚度下掘进机的振动位移曲线

Fig.9

Vibration displacement curves of roadheader under different stabilizing mechanism stiffness

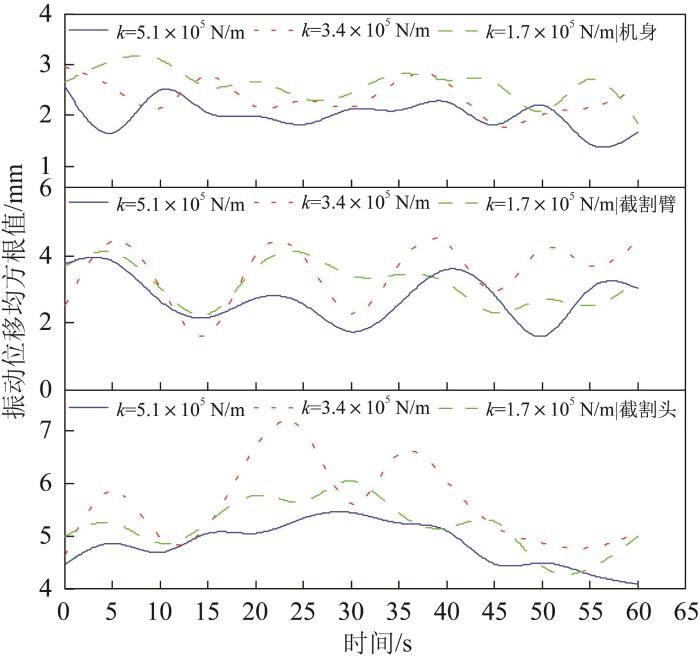

为方便分析支稳机构刚度对掘进机纵向振动的影响规律,将仿真所得的振动位移数据以5 s为步长计算振动位移的均方根值,结果如图10 所示。

图10

图10

不同支稳机构刚度下掘进机振动位移的均方根值对比

Fig.10

Comparison of root mean square value of vibration displacement of roadheader under different stabilizing mechanism stiffness

采用伏格尔法对所得到的振动位移均方根值进行分析[20 ] 。结果表明,当支稳机构的刚度增大至初始值的2倍时,截割头的振动位移均方根值减小了14%;截割臂的振动位移均方根值减小了12%;机身的振动位移均方根值减小了21%。当支稳机构的刚度增大至初始值的3倍时,截割头的振动位移均方根值减小了20%;截割臂的振动位移均方根值减小了22%;机身的振动位移均方根值减小了29%。综上,随着支稳机构刚度的递增,掘进机各部位的振动位移显著减小。由此说明,增大支稳机构的刚度可减小掘进机的振动响应,提高了其稳定性。

5 结 论

1)考虑履带与巷道底板的非线性接触力与截割载荷等多个外部激励的影响,基于纵向截割工况构建了新型纵轴式掘进机的纵向非线性动力学模型。通过对比掘进机截割头、截割臂与机身的振动位移的理论计算值与实测值可得,最大误差在20%以内,验证了所构建的动力学模型在一定条件下的正确性。

2)掘进机因受多种外部激励的复合影响,整机振动处于混沌状态;主要振型为纵向振动,存在一定的俯仰振动,而横滚振动较弱,可忽略。

3)利用所构建的动力学模型预测了不同支稳机构刚度下新型纵轴式掘进机的纵向振动特性。结果表明:随着支稳机构刚度的增大,掘进机各部位的振动位移有所减小。由此可知,增大支稳机构刚度可实现掘进机稳定性的提升。

参考文献

View Option

[2]

卢进南 ,毛君 ,谢苗 ,等 巷道超前支架全支撑态动力学模型

[J].煤炭学报 ,2015 ,40 (1 ):50 -57 .

[本文引用: 1]

LU J N MAO J XIE M et al Dynamics model of advanced powered support in heading under full support situation

[J]. Journal of China Coal Society , 2015 , 40 (1 ): 50 -57 .

[本文引用: 1]

[4]

李晓豁 ,何洋 ,李婷 ,等 纵轴式掘进机横向和纵向随机振动响应的分析

[J].煤炭学报 ,2014 ,39 (3 ):580 -585 .

[本文引用: 1]

LI X H HE Y LI T et al Analysis of horizontal and vertical random vibration responses of longitudinal roadheader

[J]. Journal of China Coal Society , 2014 , 39 (3 ): 580 -585 .

[本文引用: 1]

[5]

李晓豁 ,刘霞 ,焦丽 ,等 不同工况下滑行式刨煤机的动态仿真研究

[J].煤炭学报 ,2010 ,35 (7 ):1202 -1206 .

LI X H LIU X JIAO L et al Dynamic simulation of sliding coal plow under different working conditions

[J]. Journal of China Coal Society , 2010 , 35 (7 ): 1202 -1206 .

[11]

李军 ,李强 ,周靖凯 ,等 软土条件下履带-地面相互作用分析

[J].兵工学报 ,2012 ,33 (12 ):1423 -1429 .

[本文引用: 1]

LI J LI Q ZHOU J K et al Analysis of track-terrain interaction on soft soil

[J]. Acta Armamentarii , 2012 , 33 (12 ): 1423 -1429 .

[本文引用: 1]

[12]

刘辉 ,靳帅 不同工况下掘进机水平方向振动特性分析

[J].机械设计与研究 ,2020 ,36 (5 ):198 -202 .

[本文引用: 1]

LIU H JIN S Analysis of horizontal vibration characteristics of roadheader under different working conditions

[J]. Machine Design & Research , 2020 , 36 (5 ): 198 -202 .

[本文引用: 1]

[13]

何洋 ,李晓豁 ,席亚兵 纵轴式掘进机截割头振动特性分析

[J].机械设计与研究 ,2023 ,39 (2 ):176 -181 .

[本文引用: 1]

HE Y LI X H XI Y B Vibration characteristics analyzing of cutting head for longitudinal roadheader

[J]. Machine Design & Research , 2023 , 39 (2 ): 176 -181 .

[本文引用: 1]

[14]

李晓婧 含有主动激振的掘进机系统振动特性及其对截割载荷的影响研究

[D].阜新 :辽宁工程技术大学 ,2019 :32 -62 .

[本文引用: 1]

LI X J Study on vibration characteristics of roadheader system with active excitation and its influence on cutting load

[D]. Fuxin : Liaoning Technical University , 2019 : 32 -62 .

[本文引用: 1]

[15]

陈洪月 ,王箐谕 ,张坤 ,等 基于虚拟激励法的采煤机截割部振动响应分析

[J].机械设计 ,2019 ,36 (12 ):57 -64 .

[本文引用: 1]

CHEN H Y WANG Q Y ZHANG K et al Vibration-response analysis on the shearer’s cutting section based on the virtual excitation method

[J]. Journal of Machine Design , 2019 , 36 (12 ): 57 -64 .

[本文引用: 1]

[16]

谢苗 ,王贺 ,刘杰 ,等 基于振动模型的掘进机截割系统稳定性预测

[J].振动、测试与诊断 ,2023 ,43 (3 ):563 -571 .

[本文引用: 1]

XIE M WANG H LIU J et al Stability prediction of roadheader cutting system based on vibration model

[J]. Journal of Vibration , Measurement & Diagnosis, 2023 , 43 (3 ): 563 -571 .

[本文引用: 1]

[17]

张美晨 ,赵丽娟 ,李明昊 ,等 基于双向耦合法的采煤机螺旋滚筒振动特性分析及实验研究

[J/OL].煤炭科学技术 :1 -16 (2023-06-07 )[2023-07-06 ]..

URL

[本文引用: 1]

ZHANG M C ZHAO L J LI M H et al Analysis and experimental study on the vibration characteristics of the spiral drum of a shearer based on twoway coupling method

[J/OL]. Coal Science and Technology : 1 -16 (2023-06-07 ) [2023-07-06 ]. .

URL

[本文引用: 1]

[18]

杨阳 基于振动测试的掘进机关键结构动态特性研究

[D].北京 :中国矿业大学(北京) ,2017 :105 -135 .

[本文引用: 1]

YANG Y Research on the dynamic features of the critical structures on the road-header based on vibration measurements underground

[D]. Beijing : China University of Mining and Technology-Beijing , 2017 : 105 -135 .

[本文引用: 1]

[20]

李朋朋 ,刘纪平 ,闫浩文 ,等 基于方向关系矩阵的空间方向相似性计算改进模型

[J].测绘科学技术学报 ,2018 ,35 (2 ):216 -220 .

[本文引用: 1]

LI P P LIU J P YAN H W et al An improved model for calculating the similarity of spatial direction based on direction relation matrix

[J]. Journal of Geomatics Science and Technology , 2018 , 35 (2 ): 216 -220 .

[本文引用: 1]

基于改进离散方法的截割稳定性预测分析

1

2023

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

基于改进离散方法的截割稳定性预测分析

1

2023

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

巷道超前支架全支撑态动力学模型

1

2015

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

巷道超前支架全支撑态动力学模型

1

2015

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

基于相似理论的掘进机主动激振截割性能研究

1

2021

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

基于相似理论的掘进机主动激振截割性能研究

1

2021

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

纵轴式掘进机横向和纵向随机振动响应的分析

1

2014

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

纵轴式掘进机横向和纵向随机振动响应的分析

1

2014

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

不同工况下滑行式刨煤机的动态仿真研究

0

2010

不同工况下滑行式刨煤机的动态仿真研究

0

2010

掘进机截割头随机载荷的模拟研究

1

2000

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

掘进机截割头随机载荷的模拟研究

1

2000

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

随机激励下掘锚联合机纵向非线性振动特性分析

1

2015

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

随机激励下掘锚联合机纵向非线性振动特性分析

1

2015

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

基于履带与底板交互作用的掘进机虚拟样机建模及仿真

1

2012

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

基于履带与底板交互作用的掘进机虚拟样机建模及仿真

1

2012

... 在煤矿开采领域,掘进机是用于巷道掘进的核心装备之一.在截割煤壁过程中,掘进机截割头的受力情况复杂多变,导致截割载荷产生波动,同时履带支撑与巷道底板的接触力也随之发生复杂变化,致使掘进机产生大量振动,甚至产生严重的俯仰与横滚振动,这将直接影响掘进机整机的作业稳定性和安全性.剧烈的振动不仅会导致掘进机的截割臂、转向台和油缸等关键零部件损坏,而且会导致其支撑失效,截割头失去进给力等.针对上述问题,文献[1 ]研究了悬臂式掘进机截割头与煤岩的多重交互作用和速度效应对截割头颤振稳定性的影响.文献[2 ]构建了巷道超前支架-顶板的耦合动力学模型,并以截割力作为外部扰动,对超前支架的动态响应特性进行了分析.文献[3 ]基于相似理论对掘进机的主动激振截割性能进行了研究.文献[4 -6 ]建立了掘进机的纵向动力学模型,并通过仿真求解微分方程,对掘进机截割头所受的随机载荷进行了模拟计算.文献[7 ]对随机激励下掘锚联合机的纵向非线性振动特性进行了分析.文献[8 ]对掘进机履带与底板的交互作用进行了虚拟样机仿真分析.上述文献虽然对掘进机的振动问题进行了深入研究,但并未建立详细的掘进机整机动力学模型,且缺乏对多激励条件下掘进机的稳定性研究. ...

EBZ-132型纵轴式掘进机虚拟样机建模与动力学分析

1

2013

... 在掘进机截割过程中,截割头所受的合外力为参与截割的截齿的受力总和[9 ] .根据图1 ,截割头在纵向(X 方向)上所受的载荷F 可表示为: ...

EBZ-132型纵轴式掘进机虚拟样机建模与动力学分析

1

2013

... 在掘进机截割过程中,截割头所受的合外力为参与截割的截齿的受力总和[9 ] .根据图1 ,截割头在纵向(X 方向)上所受的载荷F 可表示为: ...

截齿截割煤岩的LS_DYNA仿真模拟

1

2011

... 式中:d 为截齿颗数;ξi 为第i 颗截齿的位置角度[10 ] ,(°);f c f t P k 为岩层接触强度,取岩石普氏系数为5,则P k =50 MPa;u t 为截齿类型系数,刀形截齿取u t =1;u g 为截齿几何影响系数,u g =u e u q ,其中u e 为截齿刃部宽度影响系数,取u e =0.93;u q 为截齿前刃面形状影响系数,取u q =1;u v 为截齿截角对截割比能耗的影响系数,取u v =0.91;u o 为截齿截角影响系数,取u o =0.76;l 为平均截线间距,取l =43 mm;h 为平均切削厚度,取h =40 mm;S j 为截齿后刃面在牵引方向上的投影面积,取S j =35 mm². ...

截齿截割煤岩的LS_DYNA仿真模拟

1

2011

... 式中:d 为截齿颗数;ξi 为第i 颗截齿的位置角度[10 ] ,(°);f c f t P k 为岩层接触强度,取岩石普氏系数为5,则P k =50 MPa;u t 为截齿类型系数,刀形截齿取u t =1;u g 为截齿几何影响系数,u g =u e u q ,其中u e 为截齿刃部宽度影响系数,取u e =0.93;u q 为截齿前刃面形状影响系数,取u q =1;u v 为截齿截角对截割比能耗的影响系数,取u v =0.91;u o 为截齿截角影响系数,取u o =0.76;l 为平均截线间距,取l =43 mm;h 为平均切削厚度,取h =40 mm;S j 为截齿后刃面在牵引方向上的投影面积,取S j =35 mm². ...

软土条件下履带-地面相互作用分析

1

2012

... 根据Bekker沉陷理论[11 ] ,掘进机履带与巷道底板之间的接触力集中作用在两侧的驱动轮和导向轮的下端.履带两侧的驱动轮和导向轮的沉陷量与接地压力、巷道底板内聚力模量、巷道底板内摩擦力模量以及形变指数的关系为: ...

软土条件下履带-地面相互作用分析

1

2012

... 根据Bekker沉陷理论[11 ] ,掘进机履带与巷道底板之间的接触力集中作用在两侧的驱动轮和导向轮的下端.履带两侧的驱动轮和导向轮的沉陷量与接地压力、巷道底板内聚力模量、巷道底板内摩擦力模量以及形变指数的关系为: ...

不同工况下掘进机水平方向振动特性分析

1

2020

... 根据对新型纵轴式掘进机在纵向截割工况下的振动分析,将掘进机简化为截割头、截割臂、回转台、机身、行走部和支撑部等部件[12 ] .为便于动力学模型的分析计算,作以下假设:1)以掘进机机身重心O 为原点,按上文定义的方向构建整机坐标系;2)在对掘进机进行纵向(X 方向)动力学分析时,不考虑Y 、Z 方向的振动干扰;3)掘进机各部件均视作刚体,质量分布在各部件中心处;4)忽略各部件连接处的微量形变和变形以及传动系统与其他辅助系统对掘进机动态特性的影响;5)各部件连接处采用弹簧刚度与阻尼刚度进行描述;6)根据Bekker沉陷理论,将履带两侧的驱动轮和导向轮简化为4个支撑点.基于上述假设条件,建立该掘进机的纵向非线性动力学模型,如图2 所示. ...

不同工况下掘进机水平方向振动特性分析

1

2020

... 根据对新型纵轴式掘进机在纵向截割工况下的振动分析,将掘进机简化为截割头、截割臂、回转台、机身、行走部和支撑部等部件[12 ] .为便于动力学模型的分析计算,作以下假设:1)以掘进机机身重心O 为原点,按上文定义的方向构建整机坐标系;2)在对掘进机进行纵向(X 方向)动力学分析时,不考虑Y 、Z 方向的振动干扰;3)掘进机各部件均视作刚体,质量分布在各部件中心处;4)忽略各部件连接处的微量形变和变形以及传动系统与其他辅助系统对掘进机动态特性的影响;5)各部件连接处采用弹簧刚度与阻尼刚度进行描述;6)根据Bekker沉陷理论,将履带两侧的驱动轮和导向轮简化为4个支撑点.基于上述假设条件,建立该掘进机的纵向非线性动力学模型,如图2 所示. ...

纵轴式掘进机截割头振动特性分析

1

2023

... 将式(1) 至式(7) 代入拉格朗日方程[13 ] ,可得掘进机系统的振动微分方程: ...

纵轴式掘进机截割头振动特性分析

1

2023

... 将式(1) 至式(7) 代入拉格朗日方程[13 ] ,可得掘进机系统的振动微分方程: ...

含有主动激振的掘进机系统振动特性及其对截割载荷的影响研究

1

2019

... 上述公式中各参数的数值参考某新型纵轴式掘进机的结构参数和性能参数[14 ] ,具体如表1 所示. ...

含有主动激振的掘进机系统振动特性及其对截割载荷的影响研究

1

2019

... 上述公式中各参数的数值参考某新型纵轴式掘进机的结构参数和性能参数[14 ] ,具体如表1 所示. ...

基于虚拟激励法的采煤机截割部振动响应分析

1

2019

... 基于Runge-Kutta变步长算法[15 ] ,采用MATLAB软件对上文的振动微分方程进行数值求解,以分析新型纵轴式掘进机的纵向振动特性.在纵向截割工况下,掘进机截割头、截割臂和机身的理论振动位移曲线如图3 所示.由图3 (a)可得:截割头沿X 正方向的振动位移峰值为16.15 mm,沿X 负方向的振动位移峰值为9.88 mm,振动位移均方根值为4.59 mm.截割头振动位移较大是因为其直接承受截割载荷的作用.由图3 (b)可得:截割臂沿X 正方向的振动位移峰值为9.46 mm,沿X 负方向的振动位移峰值为4.96 mm,振动位移均方根值为3.49 mm.通过对比可知,截割臂的振动位移稍小于截割头,分析原因在于截割头在将大量振动传递给截割臂的过程中受到阻尼效应.由图3 (c)可得:掘进机机身受到履带与底板接触力和截割载荷的共同影响,其振动位移响应呈非线性,机身沿X 正方向的振动位移峰值为4.51 mm,沿X 负方向的振动位移峰值为1.64 mm,振动位移均方根值为2.54 mm. ...

基于虚拟激励法的采煤机截割部振动响应分析

1

2019

... 基于Runge-Kutta变步长算法[15 ] ,采用MATLAB软件对上文的振动微分方程进行数值求解,以分析新型纵轴式掘进机的纵向振动特性.在纵向截割工况下,掘进机截割头、截割臂和机身的理论振动位移曲线如图3 所示.由图3 (a)可得:截割头沿X 正方向的振动位移峰值为16.15 mm,沿X 负方向的振动位移峰值为9.88 mm,振动位移均方根值为4.59 mm.截割头振动位移较大是因为其直接承受截割载荷的作用.由图3 (b)可得:截割臂沿X 正方向的振动位移峰值为9.46 mm,沿X 负方向的振动位移峰值为4.96 mm,振动位移均方根值为3.49 mm.通过对比可知,截割臂的振动位移稍小于截割头,分析原因在于截割头在将大量振动传递给截割臂的过程中受到阻尼效应.由图3 (c)可得:掘进机机身受到履带与底板接触力和截割载荷的共同影响,其振动位移响应呈非线性,机身沿X 正方向的振动位移峰值为4.51 mm,沿X 负方向的振动位移峰值为1.64 mm,振动位移均方根值为2.54 mm. ...

基于振动模型的掘进机截割系统稳定性预测

1

2023

... 为了验证上文所构建的新型纵轴式掘进机纵向动力学模型的正确性,搭建图7 所示的掘进机截割-振动测试实验台并开展相关实验.根据实验室的现有条件以及截割实验相似系数的选取经验,按1∶3的相似比搭建掘进机的相似实验模型;按煤粉∶水泥∶水为1.62∶1∶0.49的比例调配制作实验煤壁[16 ] ;振动测量元件选择DH311E加速度传感器[17 ] ,分别安装在截割头、截割臂与机身处.为保证实验过程的安全性,在机身内安装油缸以等效替代支稳机构.内置油缸底部固定在地面上,上端连接掘进机机身上表面,工作时油缸缩回产生向下的载荷,以等效代替支稳机构的支撑效果. ...

基于振动模型的掘进机截割系统稳定性预测

1

2023

... 为了验证上文所构建的新型纵轴式掘进机纵向动力学模型的正确性,搭建图7 所示的掘进机截割-振动测试实验台并开展相关实验.根据实验室的现有条件以及截割实验相似系数的选取经验,按1∶3的相似比搭建掘进机的相似实验模型;按煤粉∶水泥∶水为1.62∶1∶0.49的比例调配制作实验煤壁[16 ] ;振动测量元件选择DH311E加速度传感器[17 ] ,分别安装在截割头、截割臂与机身处.为保证实验过程的安全性,在机身内安装油缸以等效替代支稳机构.内置油缸底部固定在地面上,上端连接掘进机机身上表面,工作时油缸缩回产生向下的载荷,以等效代替支稳机构的支撑效果. ...

基于双向耦合法的采煤机螺旋滚筒振动特性分析及实验研究

1

1

... 为了验证上文所构建的新型纵轴式掘进机纵向动力学模型的正确性,搭建图7 所示的掘进机截割-振动测试实验台并开展相关实验.根据实验室的现有条件以及截割实验相似系数的选取经验,按1∶3的相似比搭建掘进机的相似实验模型;按煤粉∶水泥∶水为1.62∶1∶0.49的比例调配制作实验煤壁[16 ] ;振动测量元件选择DH311E加速度传感器[17 ] ,分别安装在截割头、截割臂与机身处.为保证实验过程的安全性,在机身内安装油缸以等效替代支稳机构.内置油缸底部固定在地面上,上端连接掘进机机身上表面,工作时油缸缩回产生向下的载荷,以等效代替支稳机构的支撑效果. ...

基于双向耦合法的采煤机螺旋滚筒振动特性分析及实验研究

1

1

... 为了验证上文所构建的新型纵轴式掘进机纵向动力学模型的正确性,搭建图7 所示的掘进机截割-振动测试实验台并开展相关实验.根据实验室的现有条件以及截割实验相似系数的选取经验,按1∶3的相似比搭建掘进机的相似实验模型;按煤粉∶水泥∶水为1.62∶1∶0.49的比例调配制作实验煤壁[16 ] ;振动测量元件选择DH311E加速度传感器[17 ] ,分别安装在截割头、截割臂与机身处.为保证实验过程的安全性,在机身内安装油缸以等效替代支稳机构.内置油缸底部固定在地面上,上端连接掘进机机身上表面,工作时油缸缩回产生向下的载荷,以等效代替支稳机构的支撑效果. ...

基于振动测试的掘进机关键结构动态特性研究

1

2017

... 在实验过程中,操作人员通过使用计算机控制模块来操纵掘进机,以使掘进机纵向截割;数据采集仪同步采集传感器信号并传递至计算机,以进行数据处理与记录.待掘进机稳定工作后,提取截割60 s内的截割头、截割臂及机身的振动位移数据[18 ] ,结果如图8 所示. ...

基于振动测试的掘进机关键结构动态特性研究

1

2017

... 在实验过程中,操作人员通过使用计算机控制模块来操纵掘进机,以使掘进机纵向截割;数据采集仪同步采集传感器信号并传递至计算机,以进行数据处理与记录.待掘进机稳定工作后,提取截割60 s内的截割头、截割臂及机身的振动位移数据[18 ] ,结果如图8 所示. ...

纵轴式掘进机振动特性研究

1

2013

... 对掘进机各部位振动位移的实测值与理论计算值进行对比,结果如表2 所示.由表2 可知,截割头振动位移峰值的最大误差为27.12%,但均方根值的最大误差为9.11%,小于20%,说明截割头振动受到截割载荷的影响,从而导致振动位移峰值偏差较大[19 ] ,但振动位移均方根值的误差符合预期.截割臂振动位移峰值的实测值略大于理论计算值,且振动位移峰值与均方根值的误差皆小于20%,说明理论计算结果与实验结果基本相符.出于安全考虑,在搭建实验台的过程中有意增大了固定螺丝的预紧力,该操作会导致机身振动位移的实测值略小于理论计算值,但其振动位移峰值与均方根值的误差皆在20%以内,满足精度要求.由此可知,所构建的掘进机纵向动力学模型在一定条件下符合实际情况,可实现对振动特性的有效预测. ...

纵轴式掘进机振动特性研究

1

2013

... 对掘进机各部位振动位移的实测值与理论计算值进行对比,结果如表2 所示.由表2 可知,截割头振动位移峰值的最大误差为27.12%,但均方根值的最大误差为9.11%,小于20%,说明截割头振动受到截割载荷的影响,从而导致振动位移峰值偏差较大[19 ] ,但振动位移均方根值的误差符合预期.截割臂振动位移峰值的实测值略大于理论计算值,且振动位移峰值与均方根值的误差皆小于20%,说明理论计算结果与实验结果基本相符.出于安全考虑,在搭建实验台的过程中有意增大了固定螺丝的预紧力,该操作会导致机身振动位移的实测值略小于理论计算值,但其振动位移峰值与均方根值的误差皆在20%以内,满足精度要求.由此可知,所构建的掘进机纵向动力学模型在一定条件下符合实际情况,可实现对振动特性的有效预测. ...

基于方向关系矩阵的空间方向相似性计算改进模型

1

2018

... 采用伏格尔法对所得到的振动位移均方根值进行分析[20 ] .结果表明,当支稳机构的刚度增大至初始值的2倍时,截割头的振动位移均方根值减小了14%;截割臂的振动位移均方根值减小了12%;机身的振动位移均方根值减小了21%.当支稳机构的刚度增大至初始值的3倍时,截割头的振动位移均方根值减小了20%;截割臂的振动位移均方根值减小了22%;机身的振动位移均方根值减小了29%.综上,随着支稳机构刚度的递增,掘进机各部位的振动位移显著减小.由此说明,增大支稳机构的刚度可减小掘进机的振动响应,提高了其稳定性. ...

基于方向关系矩阵的空间方向相似性计算改进模型

1

2018

... 采用伏格尔法对所得到的振动位移均方根值进行分析[20 ] .结果表明,当支稳机构的刚度增大至初始值的2倍时,截割头的振动位移均方根值减小了14%;截割臂的振动位移均方根值减小了12%;机身的振动位移均方根值减小了21%.当支稳机构的刚度增大至初始值的3倍时,截割头的振动位移均方根值减小了20%;截割臂的振动位移均方根值减小了22%;机身的振动位移均方根值减小了29%.综上,随着支稳机构刚度的递增,掘进机各部位的振动位移显著减小.由此说明,增大支稳机构的刚度可减小掘进机的振动响应,提高了其稳定性. ...