随着新一代信息技术与制造技术的持续融合,智能制造成为我国制造业转型升级和创新发展的突破口[1]。其中,异型零件加工工艺的自动化编程设计是实现智能制造的重要环节。异型零件是一种结构形状多样、特征复杂且不规则的机械零件。在对异型零件进行编程设计时,往往需要人工完成对其加工特征的选取,存在工作量大、加工工艺设计效率低和编程质量不稳定等问题。而特征识别是实现计算机辅助工艺规划和计算机辅助制造集成的关键,是对零件几何与拓扑信息的整合。因此,如何实现对异型零件加工特征的快速、准确识别是智能制造需要解决的关键问题。

目前,加工特征识别方法主要分为基于图分解和基于体分解两类。其中,基于图分解的方法以属性邻接图(attributed adjacency graph, AAG)和属性邻接矩阵(attributed adjacency matrix, AAM)作为特征识别的基础,可表征零件模型中面与面之间的邻接关系。如Joshi等[2]在识别零件的加工特征时,将边界表示的描述转换为AAG,其中AAG在计算机中以AAM的形式表示。在实际应用中,学者们通常会对AAG和AAM进行二次分解,以实现零件加工特征的快速识别[3-4]。周亚平等[5]采用构建三层次特殊关系邻接矩阵的特征识别方法,解决了壁板零件多特征复合的复杂相交特征识别问题。华顺刚等[6]提出通过检索和改变零件属性面邻接矩阵中的元素来识别铸件毛坯的平面和曲面特征。张生芳等[7]采用获取模型栅格高度点云数据的方法,实现了对角盒类零件模型底板和壁面特征的分离与识别。吴晓东等[8]采用AAM完成了特征子图的匹配,实现了STEP-NC的制造特征识别。此外,还有一些学者通过简化AAG或加权AAG的方法来实现对零件毛坯加工特征的快速识别[9-10]。但需要指出的是,这些方法虽然可以很好地识别零件独立的加工特征,但AAG的识别难度会随着特征面数量的增加而增大,难以有效识别零件的相交特征。

为了解决基于图分解的方法难以识别复杂加工特征的问题,基于体分解的方法通过有效减少特征体中识别面的数量,大大地降低了对加工特征表示的复杂性,同时体积分解法不存在拓扑结构变化所导致的相交特征识别困难的问题。如刘长毅[11]以基于图的布尔运算为基础,完成了体积特征的生成,从而实现了2.5维加工特征的识别。针对多重相交特征识别慢的问题,一些学者提出了识别最大加工特征的体分解方法,有效地减少了对零件的分割次数和单元体数量[12-13]。张贺等[14-15]针对轴类和盘套类零件的加工特征识别,通过选择分割面和生成加工方法链的方法,优化了传统体分解方法中分割算法复杂、分割效率低等问题。Zubair等[16]针对圆柱体零件提出了一种体分解方法,完成了对称和非对称圆柱体零件的加工特征识别。Rameshbabu等[17-18]基于体分解方法,通过优化特征的体积元素组合,实现了对零件相交特征的快速识别。但是,这类体分解方法局限于一定形状的零件,在描述复杂零件特征时会造成组合爆炸。

综上所述,尽管学者们在利用基于图分解和基于体分解的方法识别零件加工特征方面取得了一定的研究成果,但由于缺乏对特征创建的统一规范,使得几何形状不同的特征会出现相同的AAM,无法准确地表达特征信息。其次,随着零件形状的复杂化,特征体的面数量增加,使得其几何、拓扑关系变得更加复杂,从而导致零件相交特征的识别效率大大降低。

基于此,针对异型零件的加工特征识别,笔者提出了一种基于图和体分解的加工特征识别方法。首先,根据异型零件的加工特征和加工工艺,构建其加工特征库。然后,运用基于图和体分解的方法,从异型零件被加工部分的体积着手,结合布尔减运算对其相交特征进行单一化处理并建立相应的AAG;同时,构建单一特征的几何特征矩阵(geometric feature matrix, GFM)和拓扑特征矩阵(topological feature matrix, TFM)。最后,通过与加工特征库匹配来完成异型零件复杂加工特征的精确识别。

1 异型零件加工特征的分类

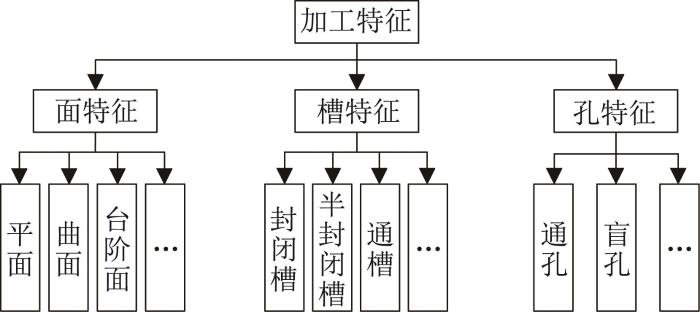

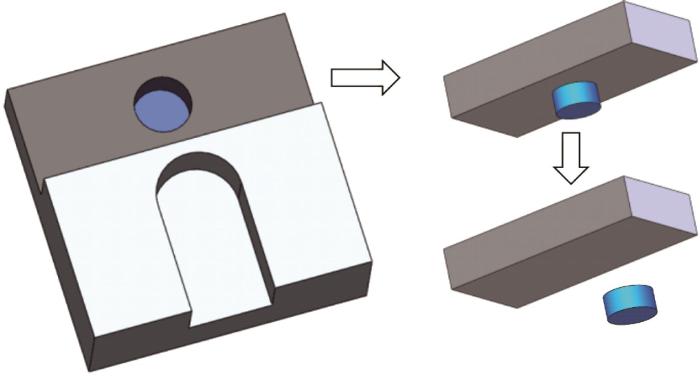

加工特征是指用刀具去除零件毛坯上多余材料后得到的工程所需的几何形状。为了实现加工特征的准确识别,应根据零件的实际结构和加工工艺特点,对其加工信息进行分类和规范化表达。在异型零件的制造过程中,其表面经过多次加工处理,形成了复杂的加工特征,须将复杂特征拆分为具有可加工性的单一特征,以确保加工特征识别的准确性。如图1所示,将异型零件的加工特征分为面特征、槽特征和孔特征等后再进一步细分:将面特征细分为平面、曲面、台阶面等;槽特征细分为封闭槽、半封闭槽、通槽等;孔特征细分为通孔、盲孔等。

图1

图1

异型零件加工特征分类

Fig.1

Classification of machining features of special-shaped part

2 异型零件加工特征的识别流程

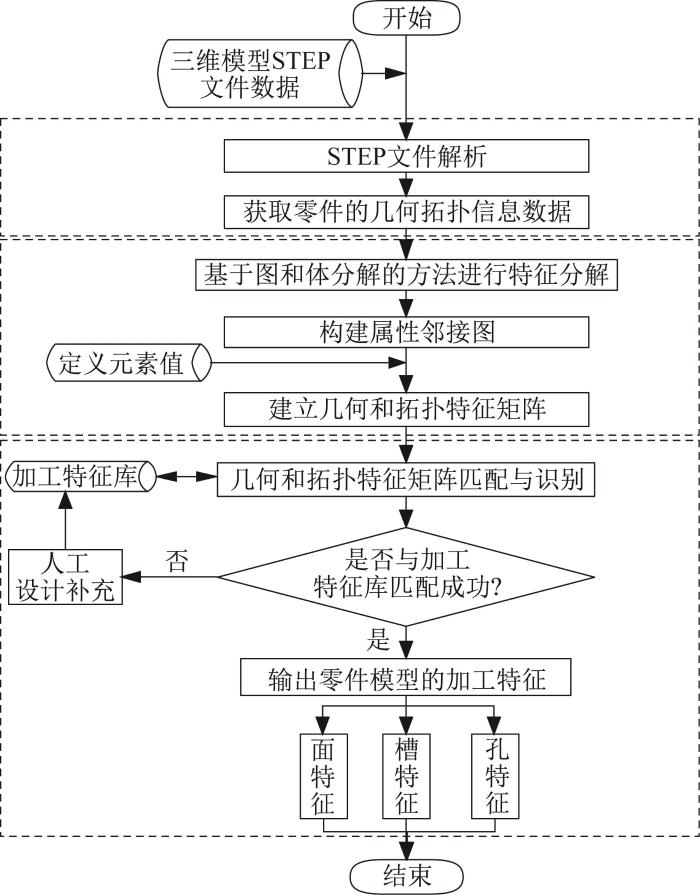

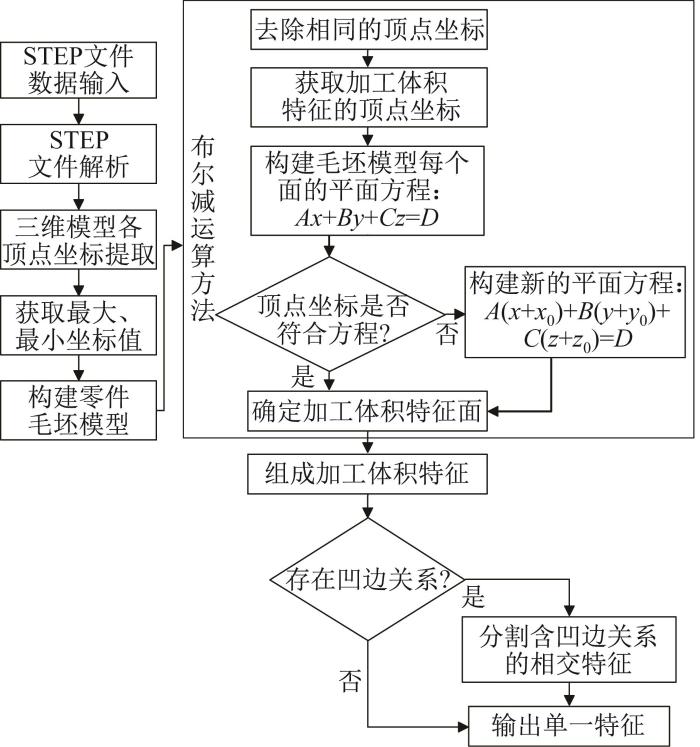

为了实现异型零件加工特征的准确识别,设计了基于图和体分解的加工特征识别方法,其流程如图2所示。该识别方法主要包括三部分:特征的搜索与提取、特征矩阵的构建和特征的匹配与识别。

图2

图2

基于图和体分解的异型零件加工特征识别流程

Fig.2

Machining feature recognition flow of special-shaped part based on graph and volume decomposition

1)特征的搜索与提取。以异型零件的STEP中性文件作为系统数据输入,获取零件的点、线、面等几何和拓扑信息。

2)特征矩阵的构建。采用基于图和体分解的方法,先将异型零件中所有含凹边关系的特征转换成只有凸边关系的单一特征,以完成特征提取;然后,定义特征面的属性、位置关系和凹凸性对应的元素值,构建所有单一特征的AAG并建立相应的GFM和TFM。

3)特征的匹配与识别。将异型零件的所有单一特征的GFM和TFM与加工特征库进行匹配。若匹配成功,则输出零件加工特征的几何、拓扑信息,完成加工特征的识别。若匹配失败,则通过人工设计补充所需的特征矩阵,进而扩充加工特征库,直到实现所有加工特征的成功识别。

3 异型零件加工特征的识别算法

3.1 AAG的构造

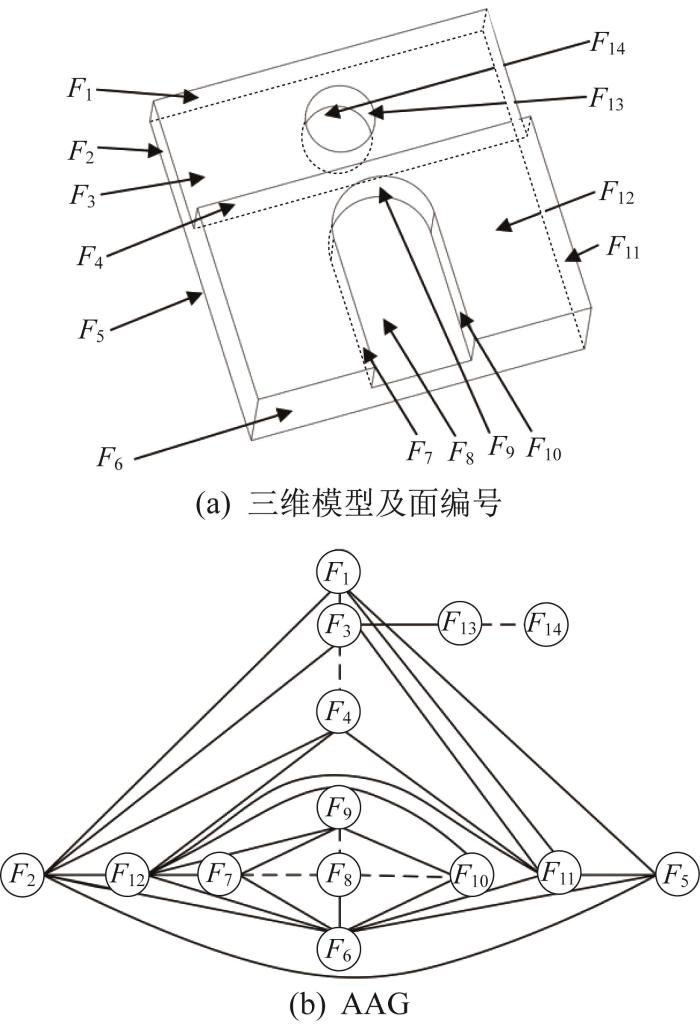

图3

图3

某异型零件的三维模型和AAG

Fig.3

Three-dimensional model and AAG of a certain special-shaped part

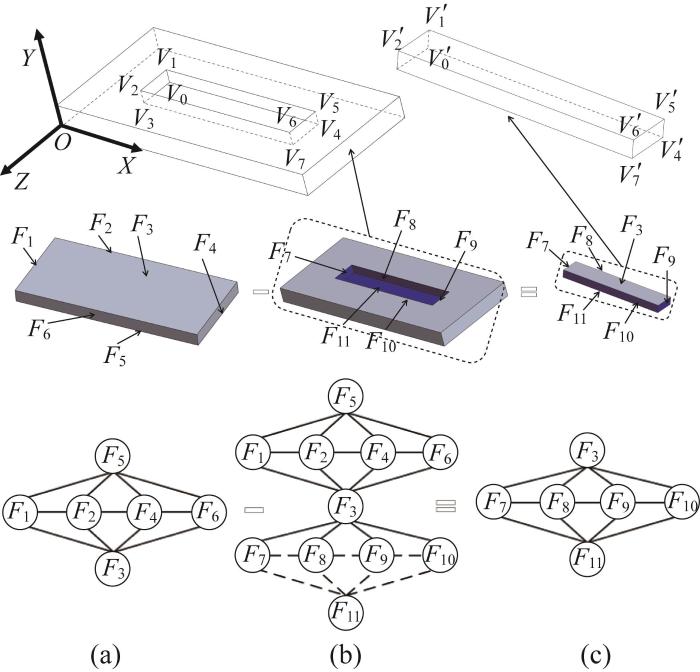

3.2 基于图与体分解的处理

异型零件具有多特征复杂相交的几何结构特点。为了准确识别异型零件的复杂相交特征,采用基于图和体分解的方法将复杂特征转换成只含凸边关系的单一特征。

图4

图4

封闭槽特征分解示意

Fig.4

Schematic diagram of feature decomposition for enclosed slot

根据图4,封闭槽加工体积特征的提取步骤具体如下。首先,从STEP AP203文件中获取封闭槽三维模型上各顶点的坐标,并根据XOY、XOZ、YOZ平面上的最大和最小坐标值,构建封闭槽毛坯模型。然后,通过毛坯模型的顶点坐标,得到F1至F6这6个平面的方程:

若所获得的加工体积特征仍存在凹边关系,则还须对其进行二次分解。如图5所示的由台阶面和盲孔组合而成的加工体积特征,先通过获取台阶面和盲孔面的几何、拓扑信息,计算加工体积特征面中存在的凹边关系,再对其凹边相交特征进行分割,完成加工体积特征的二次分解,即将其转换成只含凸边关系的单一特征。

图5

图5

含相交特征的加工体积特征分解示意

Fig.5

Schematic diagram of decomposition for machining volume feature containing intersecting features

综上,基于图和体分解的异型零件复杂特征处理流程如图6所示。

图6

图6

基于图和体分解的异型零件复杂特征处理流程

Fig.6

Complex feature processing process for special-shaped part based on graph and volume decomposition

3.3 GFM和TFM的构建

传统的AAM是以AAG中面与面之间的邻接关系和角度关系作为基础来构建的,但其仅对相邻2个面的凹凸性进行了描述,无法准确描述异型零件模型的细节特征。

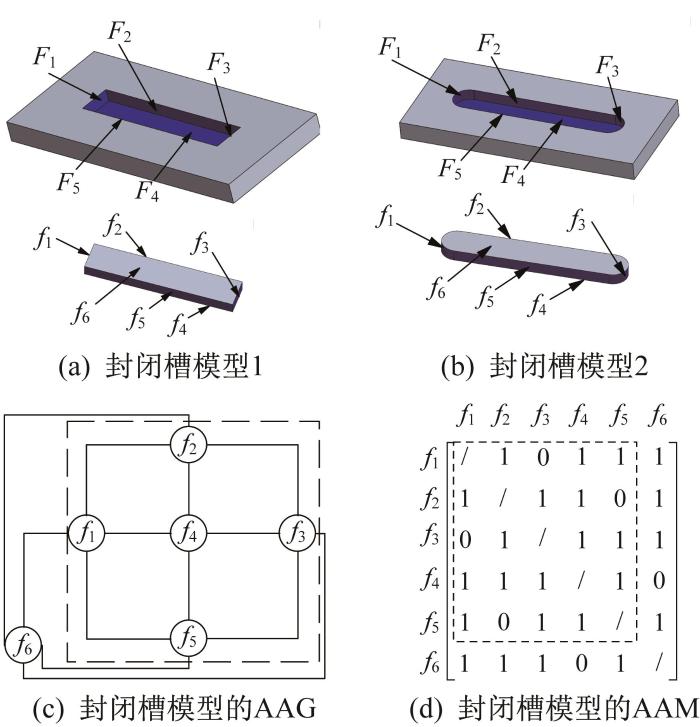

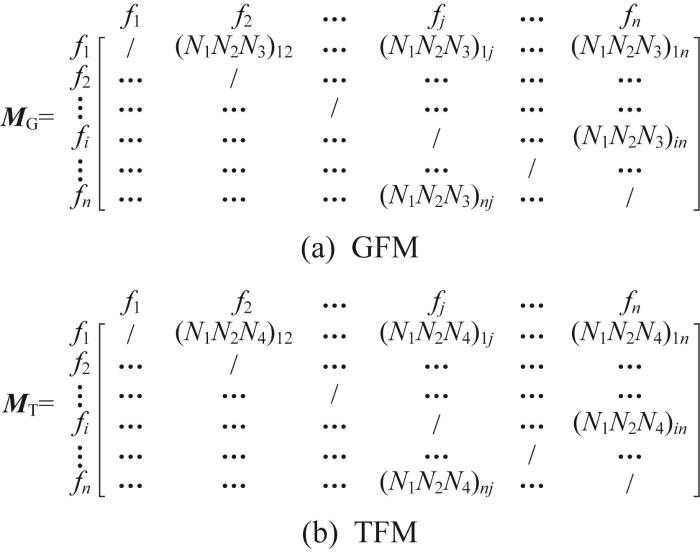

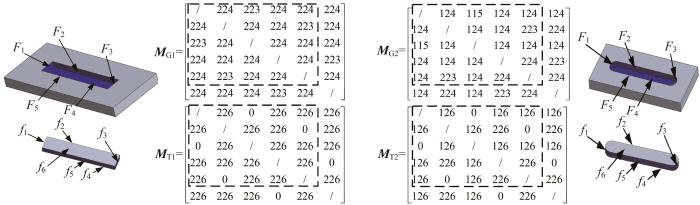

对于图7所示的2个相似的封闭槽模型,若采用传统的AAM进行描述,这2个相似的封闭槽模型的AAG和AAM完全相同(图中“/”表示2个面为同一个面)。但是,封闭槽模型1和封闭槽模型2中的特征面F1(f1)和F2(f2)存在细微差别,而这些差别在传统AAM中无法呈现,故无法得知特征面的具体属性。为了弥补传统AAM无法精准表达零件细微加工特征的不足,本文提出了一种基于特征面关系的GFM和TFM构建方法,其中GFM侧重描述零件模型中面与面之间的位置关系,TFM侧重描述零件模型中面与面之间相邻的凹凸性。若面与面不相交,赋元素值为0。针对由n个特征面组成的只含凸边关系的单一特征,基于其特征面关系构建相应的GFM和TFM,如图8所示。其中: MG表示GFM, MT表示TFM。

图7

图7

封闭槽的传统AAG和AAM构建

Fig.7

Construction of traditional AAG and AAM for enclosed slots

图8

表1 GFM和TFM中元素值的定义

Table 1

| 符号 | 含义 | 数值 |

|---|---|---|

| N1、N2 | 曲面 | 1 |

| 平面 | 2 | |

| N3 | 平行 | 3 |

| 相交 | 4 | |

| 异向 | 5 | |

| N4 | 凸 | 6 |

| 凹 | 7 |

图9

图9

不同封闭槽的GFM和TFM对比

Fig.9

Comparison of GFM and TFM for different enclosed slots

3.4 加工特征的匹配与识别

为了实现异型零件加工特征的自动匹配与识别,需人工设计对应的加工特征库。表2所示为人工设计的异型零件加工特征库中部分加工特征的GFM和TFM。加工特征库具有扩容性,可根据实际的加工需求人工设计补充。

表2 异型零件的加工特征库(部分)

Table 2

| 特征名称 | 编号 | 示例模型 | GFM | TFM |

|---|---|---|---|---|

| 封闭槽 | A1 | |||

| A2 | ||||

| 半封闭槽 | A3 | |||

| A4 | ||||

| 通槽 | A5 | |||

| 台阶面 | A6 | |||

| A7 | ||||

| 盲孔 | A8 | |||

| 通孔 | A9 |

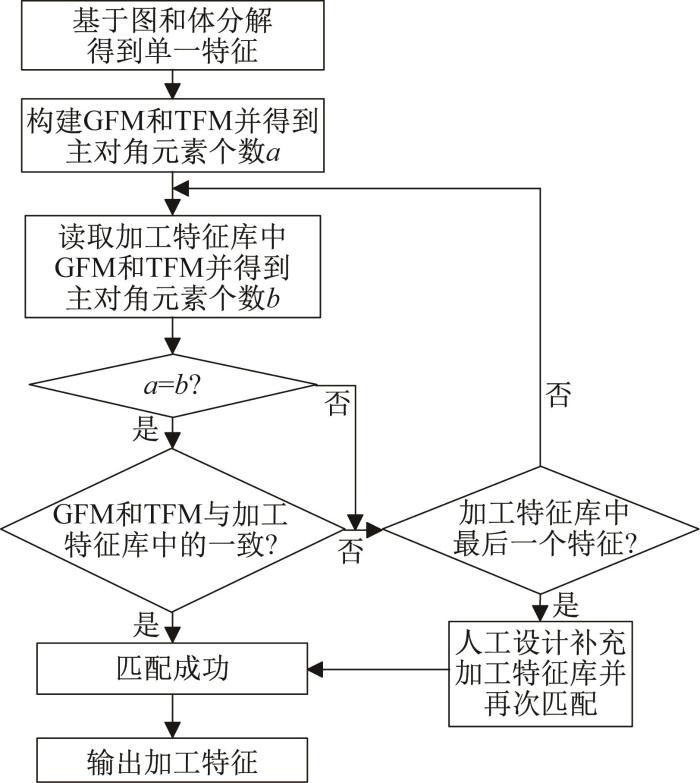

异型零件加工特征的匹配与识别流程如图10所示。首先,根据得到的异型零件单一特征,构建相应的GFM和TFM,并获取其主对角元素的个数a;同时,读取加工特征库中对应加工特征的GFM和TFM中主对角元素个数b并进行对比,若a=b,则完成特征矩阵的初步筛选。然后,以与加工特征库中GFM和TFM中每行元素的数值为准,与初步筛选得到的GFM和TFM逐行进行匹配,若匹配成功,则完成对单一特征的识别。上述任一环节未成功,则须先通过人工设计补充所需的特征矩阵,进而扩充加工特征库,再进行特征矩阵的匹配,直到完成所有特征的识别。

图10

图10

异型零件加工特征的匹配与识别流程

Fig.10

Matching and recognition flow of machining features for special-shaped part

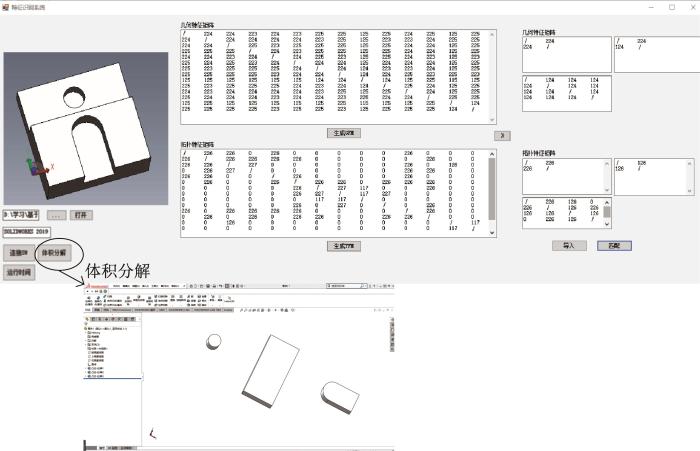

4 算法验证

根据上文所提出的方法,以Microsoft Visual Studio 2019平台为开发环境,利用SolidWorks 2019软件进行二次开发,建立基于图和体分解的异型零件加工特征识别系统,其用户界面如图11所示。以图3所示的异型零件对所设计的识别系统进行可行性验证。首先,将表2所示的加工特征的GFM和TFM添加至识别系统的加工特征库中。然后,输入图3所示异型零件的STEP中性文件,通过文件解析获取该零件的几何、拓扑信息,并基于图和体分解的方法对零件进行特征分解并建立相应的AAG,同时基于AAG构建GFM和TFM。最后,将构建的GFM和TFM与加工特征库中的GFM和TFM进行对比匹配,实现对零件加工特征的识别。

图11

图11

异型零件加工特征识别系统运行界面

Fig.11

Operation interface of machining feature recognition system for special-shaped part

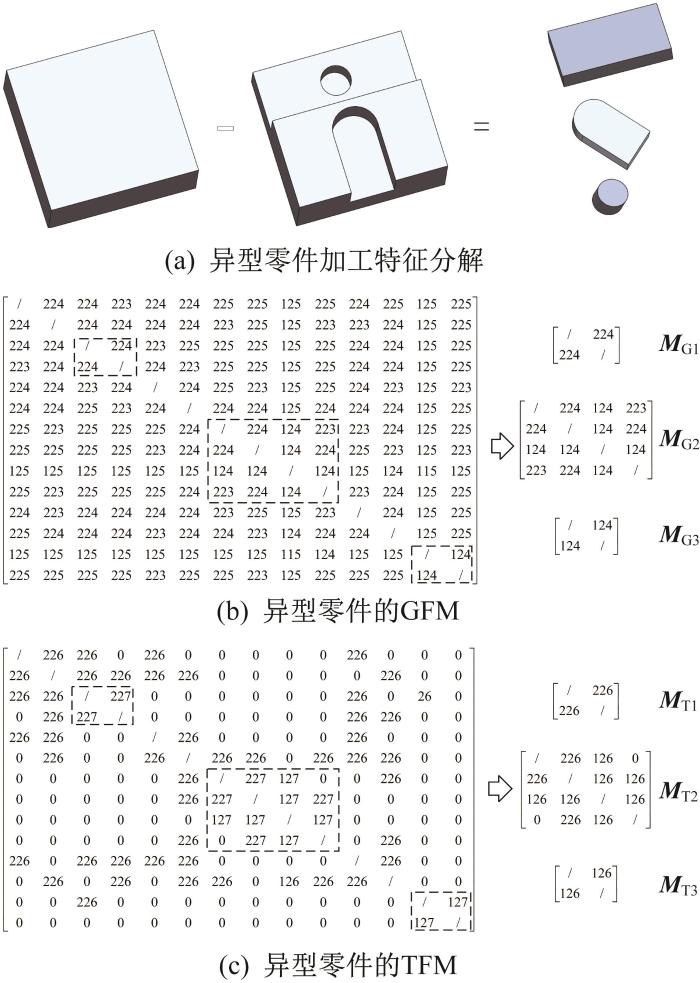

图12

图12

某异型零件的加工特征分解及其GFM和TFM构建

Fig.12

Machining feature decomposition and its GFM and TFM construction of a certain special-shaped part

结果表明,基于图和体分解的异型零件加工特征识别方法能够将复杂的加工特征分解成单一特征,可有效减少特征面的数量,进而减少工作量。对于图3所示的某异型零件,利用本文识别方法可在2 s内准确识别出其所有的加工特征,验证了该方法能够快速准确地识别异型零件的加工特征。

5 结 论

1)提出了基于图和体分解的异型零件加工特征识别方法,实现了对异型零件复杂加工特征的准确、快速识别,可为智能化生产的实现提供理论依据。

2)基于体分解的方法,运用布尔减运算将异型零件的特征分解为只含凸边关系的单一特征,有效地减少了特征面的数量,大大降低了对加工特征表示的复杂性。

3)提出了用GFM和TFM来描述异型零件加工特征的方法,并定义了GFM和TFM中元素值的编码规则,解决了传统AAM易出现无法准确表示加工特征的问题。同时,采用与加工特征库匹配的方式进行加工特征的快速识别,可为后续异型零件加工工艺的自动编制提供理论基础。

参考文献

新一代信息技术赋能的数字孪生制造单元系统关键技术及应用研究

[J].

Research on key technologies and application of new IT-driven digital twin manufacturing cell system

[J].DOI:10.3901/jme.2022.16.329 [本文引用: 1]

Graph-based heuristics for recognition of machined features from a 3D solid model

[J].

缸体类零件加工特征识别方法

[J].

Recognition of machining feature for engine cylinder blocks

[J].

基于轻量化模型的加工特征识别技术

[J].

Machining feature recognition based on lightweight model

[J].

大型航天薄壁结构件特征识别方法

[J].

Feature recognition methodology for large thin-wall part of spacecraft

[J].

零件模型的铸件毛坯自动生成方法

[J].

Automatic transformation from part model to blank model

[J].

基于改进图匹配的角盒类零件型腔加工特征自动识别

[J].

Automatic recognition for cavity machining features of corner box parts based on improved graph matching

[J].DOI:10.3969/j.issn.1004-132X.2022.08.006 [本文引用: 1]

基于属性邻接图的STEP-NC制造特征识别实现

[J].

Implementation of STEP-NC manufacturing feature recognition based on attribute adjacent graph

[J].DOI:10.3969/j.issn.2095-509X.2013.07.004 [本文引用: 1]

基于特征矩阵的大型舱体类构件毛坯模型复杂特征分层识别方法

[J].

Feature matrix based complex feature hierarchical recognition for blank model of large cabin component

[J].DOI:10.3901/jme.2021.05.166 [本文引用: 2]

基于图和子图同构算法的制造特征识别方法

[J].

Manufacturing feature recognition based on graph and subgraph isomorphism algorithm

[J].

基于图的体积分解的加工特征识别方法

[J].

Machining feature recognition based on graph volume decomposition

[J].DOI:10.3969/j.issn.1006-5911.2006.07.009 [本文引用: 1]

基于体分解的MBD工序模型快速生成方法

[J].

Rapid generation method of MBD process model based on volume decomposition

[J].

Recognition of maximal features by volume decomposition

[J].

基于体分解的轴类零件工序模型自动生成方法

[J].

Automatic generation method of process model of shaft parts based on volume decomposition

[J].

盘套类零件铸造毛坯及工序模型自动生成方法

[J].

Automatic generation method of casting blank model and process models for disc and sleeve parts

[J].

Automatic feature recognition of regular features for symmetrical and non-symmetrical cylinder part using volume decomposition method

[J].

Hybrid feature recognition method for setup planning from STEP AP-203

[J].

A combinatorial optimisation approach for recognising interacting machining features in mill-turn parts

[J].

A novel and smart interactive feature recognition system for rotational parts using a STEP file

[J].

Part machining feature recognition based on a deep learning method

[J].