对于传统机械钻头,国内外学者主要针对其井底流场进行了研究。黄红梅等人[7]以清水作为流体介质,对PDC(polycrystalline diamond compact,聚晶金刚石复合片)钻头进行了三维湍流井底流场的数值模拟分析,结果表明:通过数值模拟方法能够直接获取流体的运动情况、井底速度场和压力场等,以及直观显示井底流场的低速区、回流区和滞流区,这为改进钻头水力结构提供了参考。单代伟等人[8]研究了空气钻井下潜孔钻头的井底流场,通过分析可知,喷嘴向钻头中心靠拢能扩大井底漫流层的有效冲洗面积,从而减小岩屑向钻头中心的聚集程度。黄英勇等人[9]提出双流道的直径组合与侧向流道的倾角是影响分流特征的主要因素,即为决定PDC钻头定向喷嘴工作性能的关键参数。陈修平等人[10]推导了井底岩屑输运率方程,并以此为理论基础,对PDC钻头井底岩屑运输过程进行了相关的数值模拟,结果表明:喷嘴射流形成的横向漫流是清岩的主要动力。Moslemi等人[11]使用DPM(discrete phase model,离散相模型)对岩屑进行追踪并观察岩屑的运动情况,将岩屑运载比Ct作为PDC钻头水力结构的评价指标,结果表明:在一定的钻井条件下,Ct与流量成正比;随着岩屑尺寸及喷嘴尺寸的减小,Ct逐渐增大。Song等人[12]通过比较岩屑和气流路径,对钻头的水力结构进行了优化设计。况雨春等人[13]采用CFD-DEM(computational fluid dynamics-discrete element method,计算流体力学-离散元法)耦合方法对水平井PDC钻头井底流场进行了数值模拟,结果表明:钻井液的漫流过程与排量大小无关,主要与钻头的水力结构有关;钻井液的排量和旋转均会影响岩屑滞留量和岩屑运移比。Zhu等人[14]提出可通过改变流道倾角来增大井底流场的横向流速和压力梯度,从而实现对钻头井底流场的优化。焦宁等人[15]以累计排出岩屑质量、排出岩屑的质量速率、清渣率和携渣率为评价指标,通过分析得到洗井排渣效果与岩屑颗粒粒径呈负相关、与入射口空气流量近似呈正相关,而排渣高度对洗井排渣效果基本没有较大的影响。蔡灿等人[16]采用CFD仿真软件分析了高压CO2射流-PDC齿复合破岩井底流场,结果表明:在射流的作用下,PDC齿前部的累积岩屑量很少,岩屑在射流携带作用下沿PDC齿两侧呈扇形向后运移。

综上所述,目前针对机械钻头的研究大多是单一分析井底流场或将岩屑拟流体化,并没有考虑岩屑之间的碰撞对钻头排屑性能的影响,且对岩屑的体积分数有一定的限制,存在一定的局限性。与传统机械钻头使用钻井液相比,激光机械钻头使用的钻井介质为气体,排屑难度更大;同时,激光机械钻头的钻进速度更快,生成的岩屑量较多且易堆积在井底,若岩屑不能及时排出,则会造成钻头对岩屑的重复破碎,延长钻井时间,降低钻井效率。因此,对激光机械钻头进行井底流场和排屑性能研究非常重要。

基于此,笔者将岩屑作为离散元处理,采用EDEM-Fluent耦合方法对岩屑颗粒的运动情况及其与井底流场的相互影响进行分析;同时,基于对环空区域的流线分布和低速区面积占比的研究,提出激光机械钻头排屑性能指标,并对该钻头的水力结构进行优化,以改进其井底流场和排屑性能。

1 激光机械钻头的EDEM-Fluent耦合方法

当激光机械钻头未直接与岩石接触时,先利用高能激光光束使岩石基质材料局部快速加热[17];当钻头直接与岩石接触时,实现传统PDC钻头机械破岩,同时高速辅助气流经由钻杆内的激光通道和钻头的水力结构输送至井底,并通过钻杆与井壁之间的环空携带混合物返回至地面。因此,整个激光机械钻头的排屑过程可以看作气固两相流。

EDEM-Fluent耦合的优势在于:在EDEM软件中能真实模拟岩屑生成以及岩屑间的碰撞受力等,在Fluent软件中能同步模拟气体流场变化,通过接口同步交换数据,可真实地再现激光机械钻头钻进过程中的井底流场以及排屑过程[18]。本文利用EDEM软件中的Hertz-Mindlin接触模型对岩屑之间以及岩屑与激光机械钻头之间的碰撞进行分析。该接触模型的数学表达式如下:

式中:Fcni为岩屑间的法向接触力;E*为等效弹性模量;r*为岩屑颗粒的等效半径;

在Fluent软件中,井底流场雷诺数大于2 300,表示处于湍流状态。本文采用Fluent软件中的SST k-ω模型对气体作用产生的流体力进行计算。该湍流模型的数学表达式如下:

式中:ρ为气体密度;u为气体速度;

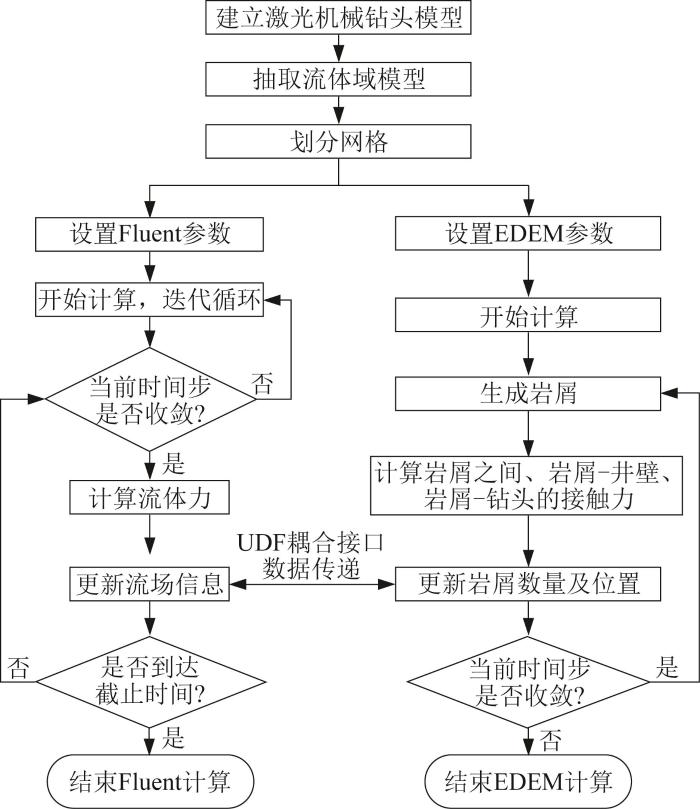

在激光机械钻头的钻井排屑过程中,岩屑与岩屑、岩屑与钻头以及岩屑与井壁之间经常发生碰撞,且碰撞模式十分复杂,因此采用欧拉-欧拉法进行耦合模拟。EDEM-Fluent耦合方法的关键在于信息的交换与传递,本文通过构建UDF(user define function,用户自定义函数)耦合接口,将EDEM软件中的激光机械钻头破岩过程中的岩屑信息与Fluent软件中的气体流场信息进行同步交换,以实时更新。激光机械钻头的EDEM-Fluent耦合流程如图1所示。

图1

图1

激光机械钻头的EDEM-Fluent耦合流程

Fig.1

EDEM-Fluent coupling flow of laser mechanical drill bit

2 激光机械钻头的井底流场与排屑性能研究

2.1 激光机械钻头模型的建立及网格划分

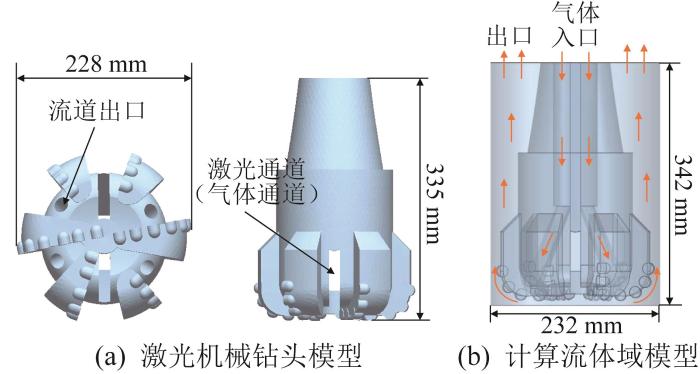

图2

图2

激光机械钻头模型和计算流体域模型

Fig.2

Laser mechanical drill bit model and computational fluid domain model

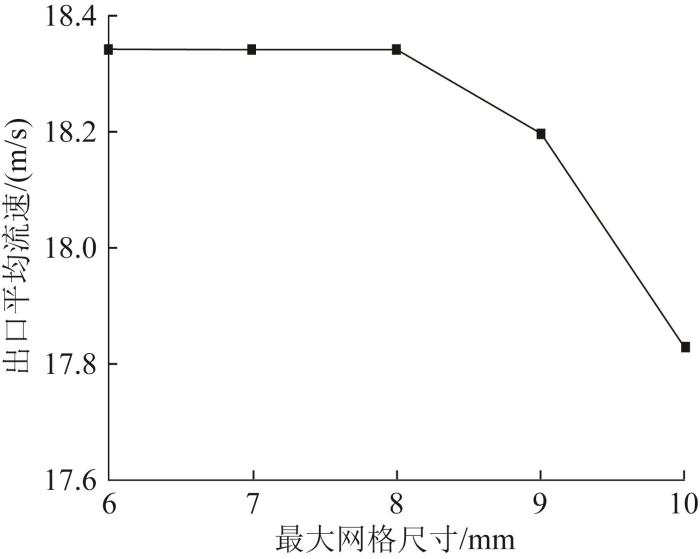

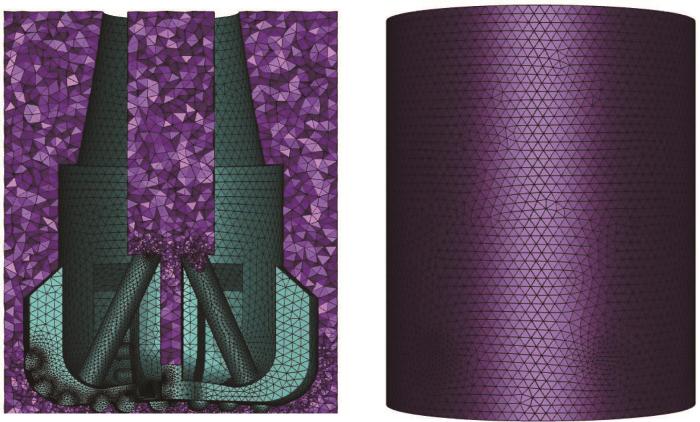

图3

图4

图4

激光机械钻头计算流体域模型网格划分

Fig.4

Grid division of computational fluid domain model for laser mechanical drill bit

2.2 边界条件设置

2.2.1 EDEM边界条件设置

表1 岩屑和激光机械钻头的材料参数

Table 1

| 材料参数 | 岩屑 | 钻头 |

|---|---|---|

| 密度/(kg/m3) | 2 672 | 7 850 |

| 泊松比 | 0.2 | 0.3 |

| 弹性模量/MPa | 6.5×103 | 2.06×105 |

表2 岩屑和激光机械钻头的接触参数

Table 2

| 接触参数 | 岩屑-岩屑 | 岩屑-钻头 |

|---|---|---|

| 恢复系数 | 0.2 | 0.3 |

| 静摩擦系数 | 0.56 | 0.50 |

| 滚动摩擦系数 | 0.01 | 0.01 |

1)由于岩屑颗粒的直径通常为4 mm[19],在距离井底2 mm处设置颗粒工厂。

2)钻头钻进速度为15 m/h,设置岩屑动态生成率为0.408 kg/s,初始速度为0 m/s。

3)钻头旋转轴垂直于底面,旋转方向为刮削方向,旋转速度为60 rad/s。

4)时间步长设置为1

2.2.2 Fluent边界条件设置

假定井底为平面,井壁为规则圆柱面,在Fluent软件中根据要求施加如下边界条件。

1)计算流体域设定:采用瞬态计算,考虑重力影响,初始温度为300 K。

2)入口边界条件:采用质量流量入口,质量流量设为3.85 kg/s。

3)出口边界条件:采用压力出口,压力设为0.67 MPa。

4)壁面边界条件:壁面采用无滑移条件,考虑激光机械钻头的旋转作用,设置内壁面(钻头表面)的绝对转速为60 rad/s,外壁面(井壁)的绝对转速为0 rad/s,即外壁面静止。

5)为符合EDEM-Fluent耦合的时间步长选取原则,要求Fluent时间步长为EDEM的10~100倍,设置Fluent时间步长为1

2.3 激光机械钻头井底流场研究

2.3.1 井底低速区面积占比

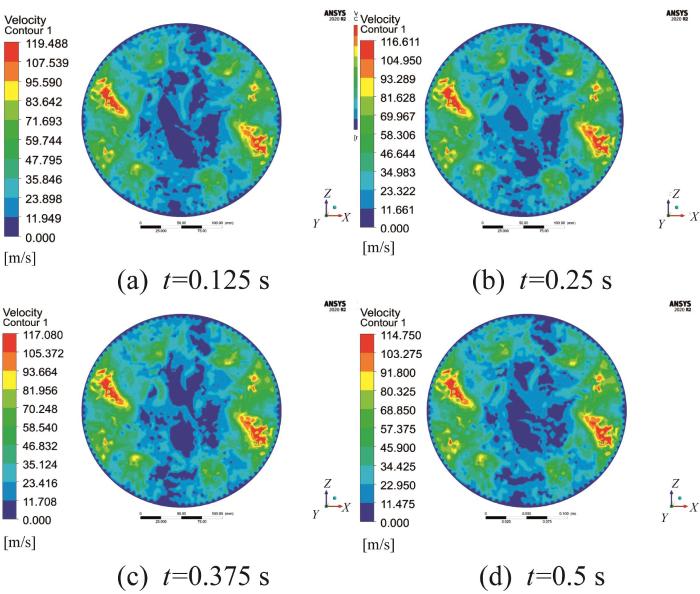

鉴于岩屑颗粒的直径为4 mm,截取0—0.5 s内4个时刻的激光机械钻头井底上方4 mm处平面的速度云图(即岩屑刚到井底时的速度分布云图),如图5所示。

图5

图5

井底上方4 mm处平面的速度云图

Fig.5

Velocity cloud map of cross-section at 4 mm above downhole

分析图5可知,由于气体出口靠近井壁,使得井壁附近速度较高,且激光通道出口处速度最高,在t=0.125 s时速度最高可达119.488 m/s,而井底中心区域的速度普遍偏低,为20 m/s左右,两者的速度差较大,故井底中心易形成岩屑堆积等现象。

根据文献[20],临界起动速度uc为:

式中:

结合激光机械钻头井底速度云图划分梯度,统计井底速度低于20 m/s的区域,得到井底低速区速度云图,如图6所示。

图6

分析图6可知,由于气体不断从激光机械钻头的流道出口和激光通道流出,使得低速区主要分布在井底中心区域以及激光通道两侧;在t=0.125 s时低速区面积约占井底面积的36.40%,在t=0.25 s时低速区面积约占井底面积的34.69%,在t=0.375 s时低速区面积约占井底面积的34.99%,在t=0.5 s时低速区面积约占井底面积的37.26%。综上,在整个钻进过程中,低速区面积占比与时间的关系并不大,主要与激光机械钻头的水力结构有关。为减小低速区面积,应考虑将流道出口位置向井底中心靠近,以加强气体对井底中心的冲击作用。从激光机械钻头的结构分析,流道出口的位置与流道倾角有关,而流体冲击区的面积大小与流道直径和激光通道宽度有关。由此可知,流道倾角、流道直径和激光通道宽度是影响激光机械钻头井底流场的关键因素。

2.3.2 环空区域流线分布

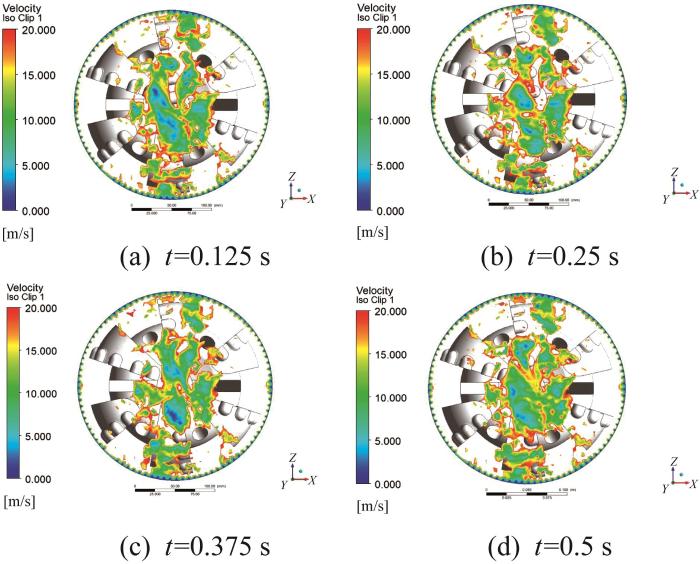

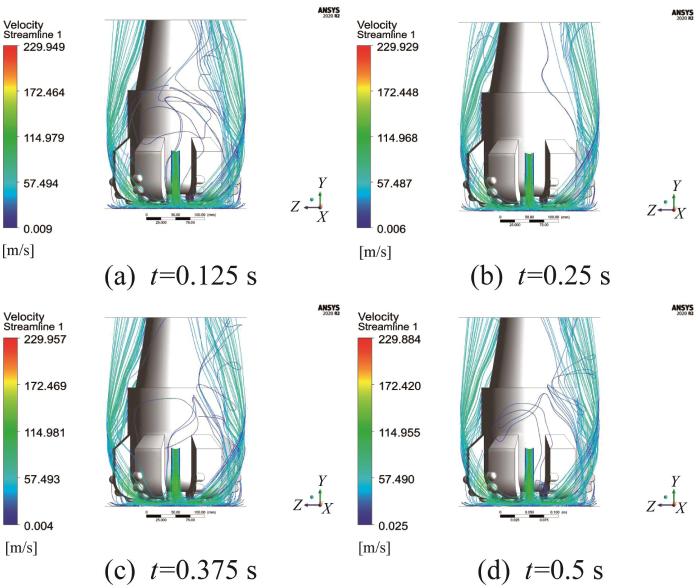

截取0—0.5 s内4个时刻的激光机械钻头钻杆与井壁之间环空区域的流线分布图,如图7所示。

图7

分析图7可知,由于激光机械钻头旋转作用的影响,气体从激光通道流出并冲击到井壁后,向两边扩散并螺旋上升,部分气体在上升过程中作无规律运动,使得钻头中部流线较为紊乱。在实际的岩屑上返过程中,由于流线并不对称,使得岩屑在井壁处沿旋转反方向聚集较多,整体运移速度较为缓慢,导致激光机械钻头的排屑性能不佳。

2.4 激光机械钻头排屑性能研究

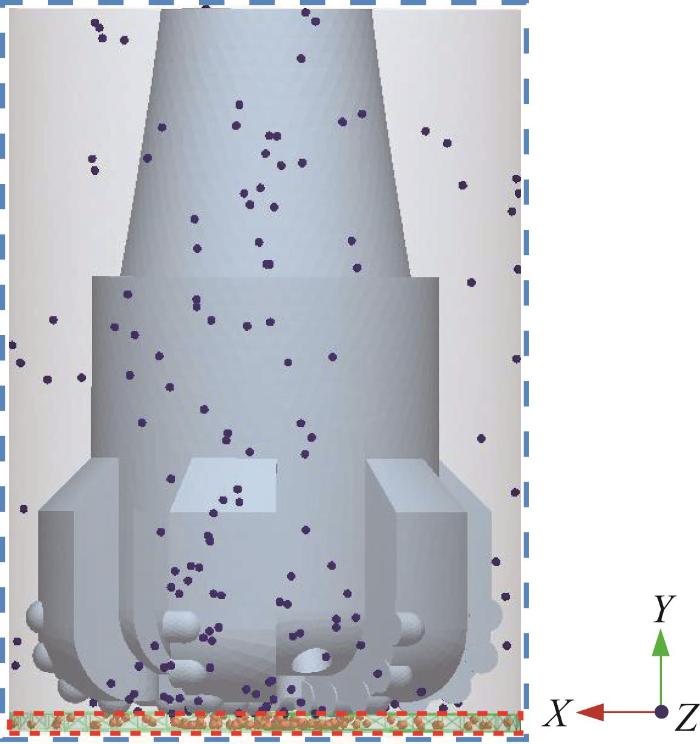

图8

图9

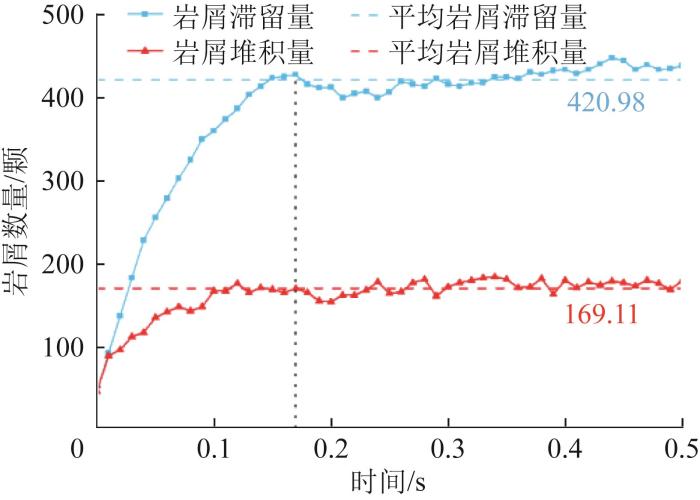

由图9可知,在0—0.17 s内,岩屑滞留量一直在增加,说明生成的岩屑数量大于排出的岩屑数量,同时岩屑堆积量一直增加,说明岩屑大多聚集在底部,未完全向上进入环空区域;在0.17—0.5 s内,岩屑滞留量基本保持不变,同时岩屑堆积量也基本稳定,说明生成的岩屑数量和排出的岩屑数量基本相等,可看作已达到平衡状态。因此,以0.17—0.5 s内的平均岩屑滞留量和平均岩屑堆积量作为激光机械钻头的排屑性能指标:平均岩屑滞留量和平均岩屑堆积量越低,说明排屑性能越好。由图9可得,该激光机械钻头的平均岩屑滞留量为420.98颗,平均岩屑堆积量为169.11颗,排屑性能较差,可通过改变钻头的流道结构来减少平均岩屑滞留量和平均岩屑堆积量,以提升其排屑性能。

3 激光机械钻头水力结构优化设计

3.1 关键水力结构参数的确定

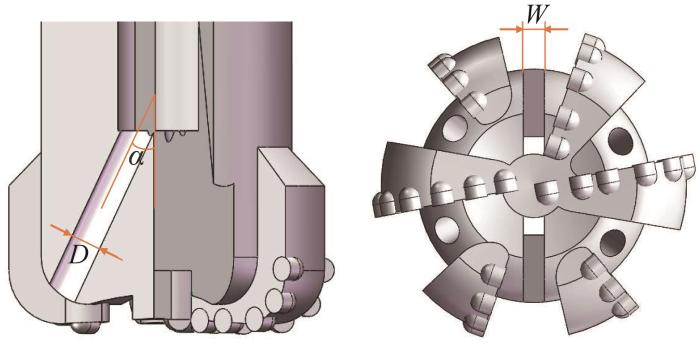

通过上文分析可知,在激光机械钻头排屑过程中,其流道倾角与流道直径对井底流场的影响较大。因此,本文主要研究流道倾角α、流道直径D、激光通道宽度W等水力结构参数(见图10)对激光机械钻头排屑性能的影响。

图10

图10

激光机械钻头水力结构参数示意

Fig.10

Schematic diagram of hydraulic structure parameters of laser mechanical drill bit

根据激光机械钻头的结构尺寸等,考虑各水力结构参数的水平,选取L9(34)正交表进行三因素三水平正交试验设计,如表3所示。

表3 激光机械钻头水力结构优化试验因素水平表

Table 3

| 水平 | 因素 | ||

|---|---|---|---|

流道倾角 α/(°) | 流道直径 D/mm | 激光通道宽度W/mm | |

| 1 | 17 | 10 | 5 |

| 2 | 21 | 15 | 10 |

| 3 | 25 | 20 | 15 |

3.2 水力结构参数的优化

以平均岩屑滞留量和平均岩屑堆积量作为正交试验评价指标,得到激光机械钻头水力结构优化正交试验方案与结果,如表4所示。

表4 激光机械钻头水力结构优化正交试验方案与结果

Table 4

| 试验序号 | 因素 | 评价指标 | |||

|---|---|---|---|---|---|

流道倾角 α/(°) | 流道直径 D/mm | 激光通道宽度 W/mm | 平均岩屑滞留量/ 颗 | 平均岩屑堆积量/ 颗 | |

| 1 | 17 | 10 | 5 | 225.75 | 68.60 |

| 2 | 17 | 15 | 15 | 348.67 | 115.67 |

| 3 | 17 | 20 | 10 | 272.50 | 78.03 |

| 4 | 21 | 10 | 10 | 283.86 | 115.34 |

| 5 | 21 | 15 | 5 | 226.39 | 72.50 |

| 6 | 21 | 20 | 15 | 396.29 | 136.66 |

| 7 | 25 | 10 | 15 | 347.17 | 142.50 |

| 8 | 25 | 15 | 10 | 345.10 | 141.31 |

| 9 | 25 | 20 | 5 | 274.60 | 102.00 |

表5 激光机械钻头水力结构优化正交试验结果极差分析 (颗)

Table 5

| 参数 | 平均岩屑滞留量 | 平均岩屑堆积量 | ||||

|---|---|---|---|---|---|---|

| α | D | W | α | D | W | |

| 846.92 | 856.78 | 726.74 | 262.30 | 326.44 | 243.10 | |

| 906.54 | 920.16 | 901.46 | 324.50 | 329.48 | 334.68 | |

| 966.87 | 943.39 | 1 092.13 | 385.81 | 316.69 | 394.83 | |

| 282.31 | 285.59 | 242.25 | 87.43 | 108.81 | 81.03 | |

| 302.18 | 306.72 | 300.49 | 108.17 | 109.83 | 111.56 | |

| 322.29 | 314.46 | 364.04 | 128.60 | 105.56 | 131.61 | |

| 39.98 | 28.87 | 121.79 | 41.17 | 3.25 | 50.58 | |

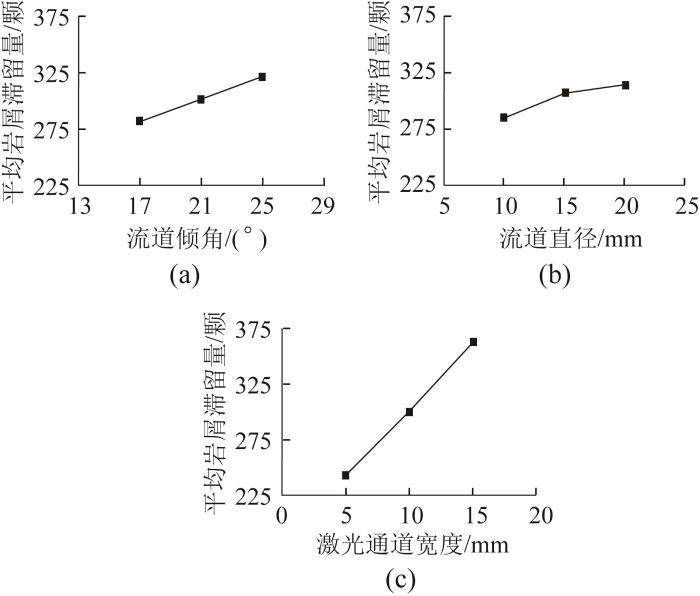

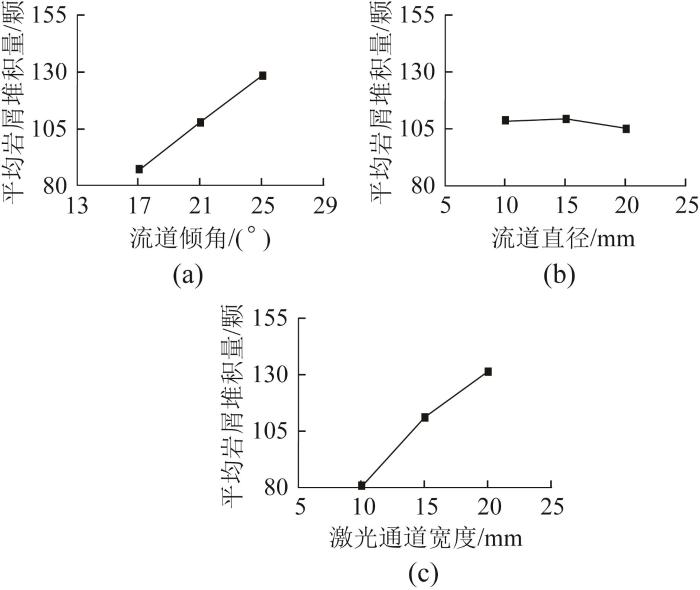

根据上述试验数据,得到激光机械钻头水力结构参数对平均岩屑滞留量和平均岩屑堆积量的影响,结果分别如图11和图12所示。综合图11和图12结果可知,对于平均岩屑滞留量,最优组合为流道倾角α=17°、流道直径D=10 mm、激光通道宽度W=5 mm;对于平均岩屑堆积量,最优组合为流道倾角α=17°、流道直径D=20 mm、激光通道宽度W=5 mm。这2种组合的区别在于流道直径的选择不同,而流道直径对平均岩屑堆积量的影响不大,对平均岩屑滞留量的影响较大,且平均岩屑滞留量对激光机械钻头的排屑性能更为重要。综合分析,激光机械钻头水力结构参数的最优组合为:流道倾角为17°、流道直径为10 mm、激光通道宽度为5 mm。

图11

图11

激光机械钻头水力结构参数对平均岩屑滞留量的影响

Fig.11

Influence of hydraulic structural parameters of laser mechanical drill bit on average rock chip retention

图12

图12

激光机械钻头水力结构参数对平均岩屑堆积量的影响

Fig.12

Influence of hydraulic structural parameters of laser mechanical drill bit on average rock chip accumulation

3.3 优化前后井底流场与排屑性能对比研究

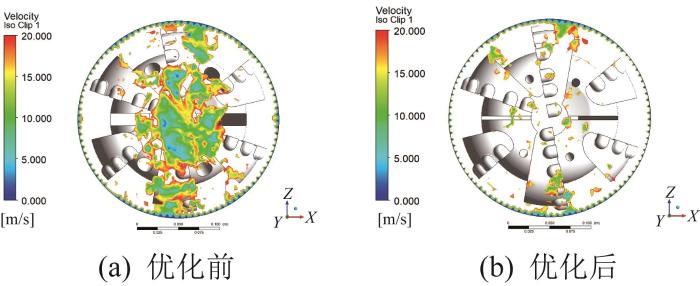

3.3.1 井底低速区面积占比对比

图13

图13

优化前后井底低速区速度云图对比(t=0.5 s)

Fig.13

Comparison of velocity cloud map of downhole low-speed zone before and after optimization (t=0.5 s)

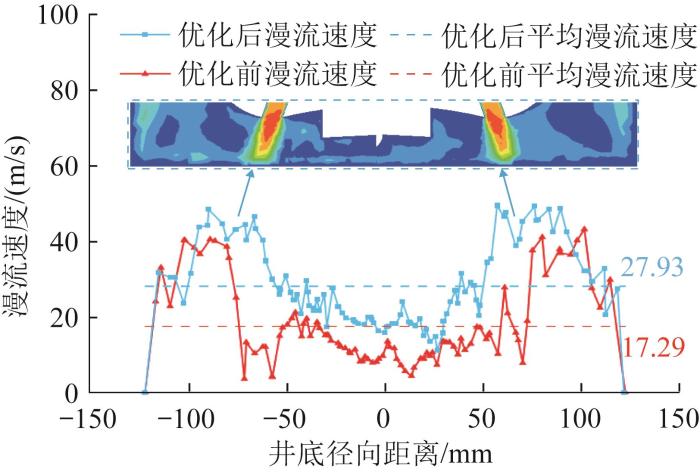

3.3.2 井底漫流速度对比

井底漫流速度可以反映井底岩屑向井壁运移的速度,监测激光机械钻头优化前后的井底径向漫流速度,如图14所示。

图14

图14

优化前后井底径向漫流速度对比(t=0.5 s)

Fig.14

Comparison of downhole radial crossflow velocity before and after optimization (t=0.5 s)

由图14可知,在井底中心处漫流速度较低,激光机械钻头流道出口处漫流速度达到最高,较高的井底漫流速度有利于减少岩屑堆积量,使得岩屑向井壁运移,从而通过环空区域向外排出。优化前最高井底漫流速度为42.99 m/s,优化后最高井底漫流速度为49.20 m/s,最高井底漫流速度提高了14.45%;优化前平均漫流速度为17.29 m/s,优化后平均漫流速度为27.93 m/s,平均漫流速度提高了61.54%。由此可以看出,优化后激光机械钻头的井底流场得到明显改善。

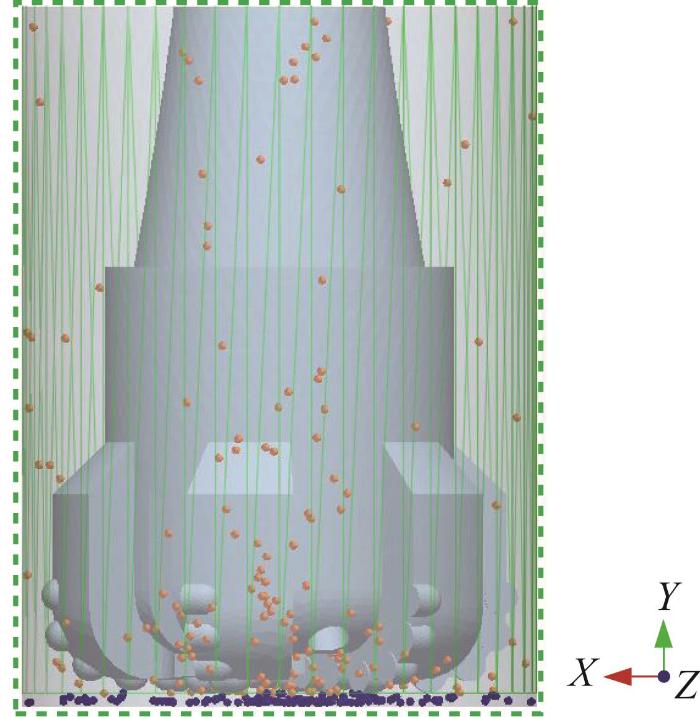

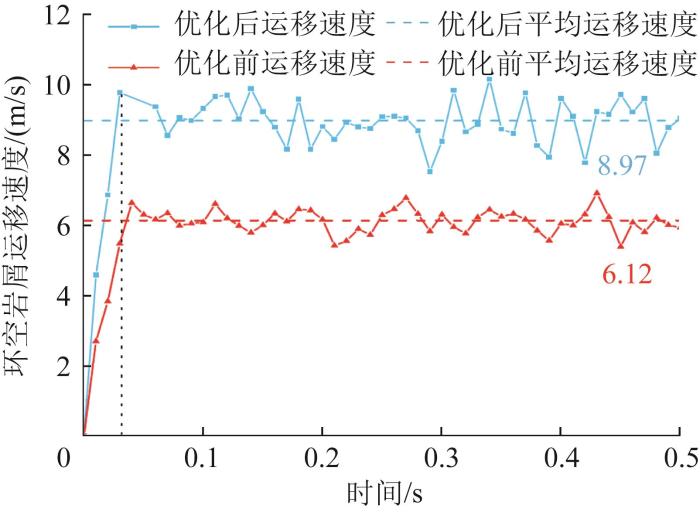

3.3.3 环空岩屑运移速度对比

图15

图16

图16

优化前后环空岩屑运移速度对比

Fig.16

Comparison of annulus rock chip transport velocity before and after optimization

由图16可知,在0—0.03 s内,环空岩屑受到的气体冲击较大,从井底中心漫流到井壁的过程中同时向上运移,在该过程中运移速度一直升高;在0.03—0.5 s内,环空岩屑持续向上排出,其运移速度基本达到稳定。优化前环空岩屑的最高运移速度为6.90 m/s,优化后最高运移速度为10.15 m/s,提高了47.10%;优化前平均运移速度为6.12 m/s,优化后平均运移速度为8.97 m/s,提高了46.57%。由此说明,激光机械钻头水力结构参数改进后,环空流场得到了大幅优化。

3.3.4 排屑性能对比

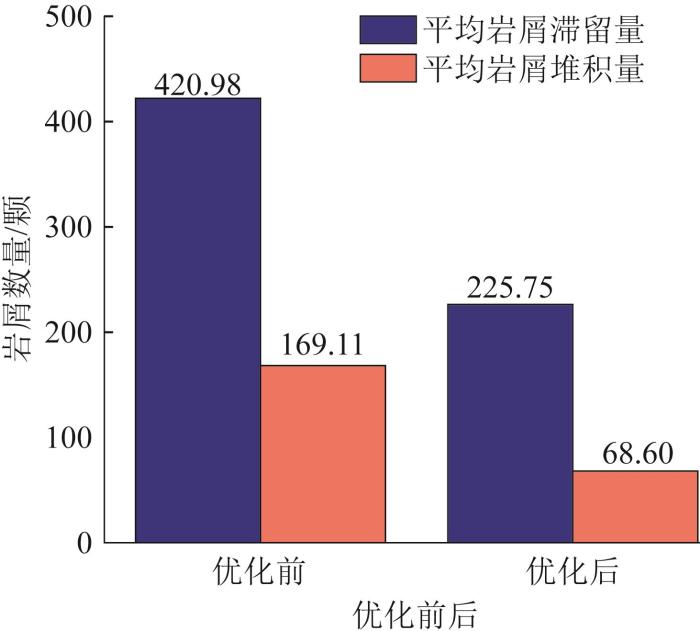

提取激光机械钻头优化前后的排屑性能进行对比,结果如图17所示。

图17

图17

优化前后激光机械钻头的排屑性能对比

Fig.17

Comparison of chip removal performance of laser mechanical drill bit before and after optimization

由图17可知,优化前平均岩屑滞留量为420.98颗,优化后平均岩屑滞留量为225.75颗,较优化前减少了46.38%;优化前平均岩屑堆积量为169.11颗,优化后平均岩屑滞留量为68.60颗,较优化前减少了59.43%,说明激光机械钻头的排屑性能得到了极大的提升。研究结果为激光机械钻头的水力结构设计提供了理论参考。

4 结 论

本文采用EDEM-Fluent耦合方法对激光机械钻头的井底流场及排屑性能进行了研究,通过分析激光机械钻头的井底流场提出了排屑性能指标,并对激光机械钻头的水力结构参数进行了优化设计,得到如下结论。

1)从激光机械钻头的水力结构分析,流道出口的位置与流道倾角有关,优化前的流道倾角为25°,较大的流道倾角导致岩屑在钻头中心堆积,较大的流道尺寸使得气体对井底的冲击减弱,钻头的整体排屑性能不佳。

2)激光机械钻头的最优水力结构参数组合为:流道倾角为17°、流道直径为10 mm、激光通道宽度为5 mm。与优化前相比,优化后激光机械钻头的井底低速区面积占比为11.07%,下降了26.19个百分点;井底径向漫流速度为27.93 m/s,提高了61.54%;环空岩屑运移速度为8.97 m/s,提高了46.57%;平均岩屑滞留量减少了46.38%,平均岩屑堆积量减少了59.43%。

综上,优化后激光机械钻头的排屑性能得到了有效提升,这为激光机械钻头水力结构的设计提供了理论参考。

参考文献

Application of high powered Laser Technology to alter hard rock properties towards lower strength materials for more efficient drilling, mining, and Geothermal Energy production

[J].

中国石油物探新技术研究及展望

[J].

Research and perspective on new geophysical technologies and method in China

[J].

中国天然气开发技术进展及展望

[J].

Progress and prospects of natural gas development technologies in China

[J].DOI:10.3787/j.issn.1000-0976.2018.04.009 [本文引用: 1]

Enhancing rate of penetration in a tight formation with high-pressure water jet (HPWJ) via a downhole pressurized drilling tool

[J].

High power laser for rock drilling

[C]// Workshop: Photonics for Deep Geothermal Energy Harvesting, Neuchâtel, Nov.

Low contact drilling technology to enable economical EGS wells

[EB/OL]. (

实体PDC钻头流场数值模拟与实验验证

[J].

Numerical simulation and experimental checking for downhole flow field of a real PDC bit

[J].

潜孔钻头结构参数与井底流场关系研究

[J].

Study on the relationship between the structural parameters of the drill bit and bottom hole flow field

[J].DOI:10.3321/j.issn:1000-0976.2007.02.022 [本文引用: 1]

PDC钻头定向喷嘴井底流场数值模拟

[J].

Numerical simulation of bottomhole flow field of PDC bit with orientation nozzle

[J].DOI:10.3969/j.issn.1001-0890.2011.06.023 [本文引用: 1]

基于泥包最小化的PDC钻头水力参数优选

[J].

Optimization of PDC bit hydraulic parameters based on mud bag minimization

[J].DOI:10.3969/j.issn.1006-6535.2014.04.035 [本文引用: 1]

Study of the hydraulic performance of drill bits using a computational particle-tracking method

[J].

Numerical analysis of rock particle flow around a top-hammer drill bit

[C]//

水平井PDC钻头井下颗粒流数值模拟研究

[J].

Numerical simulation of downhole particle flow in horizontal well with PDC

[J].

Hydraulic structure design and downhole flow field optimization of geophysical drilling bit in limestone stratum

[J].

竖井掘进机空气洗井流场与携渣效率的数值模拟

[J].

Numerical simulation on the flow field and slag carrying efficiency of air flush drilling for vertical shaft boring machine

[J].

高压CO2射流-PDC齿复合破岩流场及携岩增强机理

[J].

Flow field and cuttings carrying enhancement mechanism of compound rock breaking by high pressure CO2 jet and PDC cutters

[J].

激光破岩方法研究及在石油钻井中的应用展望

[J].

The study of laser rock breaking method and its application in well drilling

[J].

气体钻井的岩屑特征及粒度分布测试

[J].

Characteristics of gas drilling cuttings and grain size distribution determination

[J].DOI:10.3787/j.issn.1000-0976.2008.11.024 [本文引用: 1]

气体钻井大斜度井段最小携岩注气量研究

[D].

Research on minimum gas injection rate in gas drilling horizontal or highly-deviated wells

[D].

常见的试验优化设计方法对比

[J].

Comparison of several common optimal experimental design methods

[J].DOI:10.3969/j.issn.1006-7167.2012.07.003 [本文引用: 1]