我国是汽车制造大国,2022年汽车制造业营收达9.28万亿元,占全国GDP的7.7%。然而,我国汽车产业大而不强的问题依然突出[1],特别是在生产智能化方面存在较大提升空间。基于汽车工业现代化的目标,我国汽车产业须持续推进数字化改造[2],实现制造技术与数字技术的有机融合[3]。受限于资金和技术的约束,在我国汽车制造企业数字化建设的进程中依然存在软件系统孤立、应用繁多等问题,导致数据更新不及时,难以实时把控生产效率和生产能力[4],因此亟须构建统一的生产统筹控制与优化平台,实现对生产系统的实时监控与调度[5]。同时,基于绿色设计与制造的需求,国内汽车制造企业处于新能源汽车逐步替代传统燃油汽车的过渡时期,生产线中的车型动力组成复杂,这对汽车的制造和装配提出了更高的要求[6]。

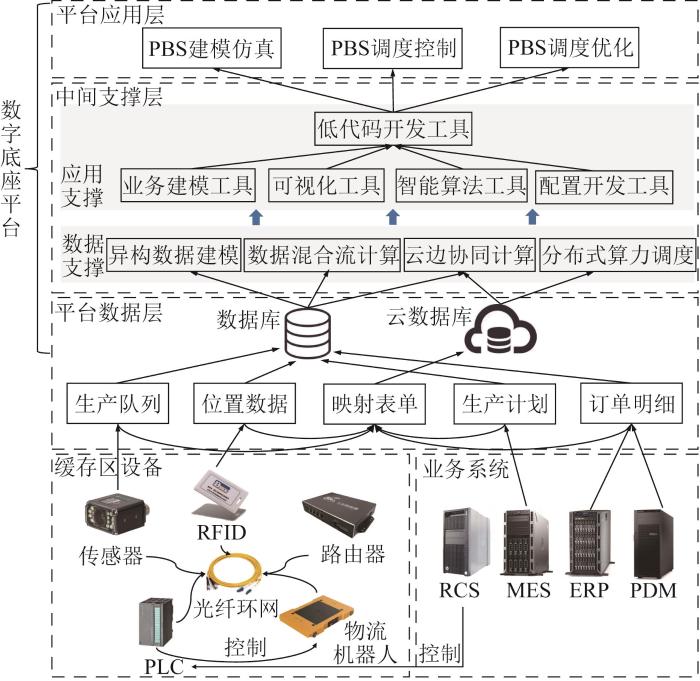

图1

PBS设立在制造车间之外,其智能化设计和研究较为滞后。针对PBS的研究,多数集中在优化其调度算法上,即在多约束的条件下通过缓存区调整车辆序列,从而提高汽车生产效率。PBS调度优化问题是典型的NP(non-deterministic polynomial,非确定性多项式)困难问题[11]。Shen等[12]针对多种缓存区,建立了动态调度模型,并采用NSGA-Ⅱ(non-dominated sorting genetic algorithm-Ⅱ,非支配排序遗传算法-Ⅱ)进行优化;胡婷婷等[13]提出了基于两阶段匹配度的PBS路由调度策略;李燚[7]提出了缓存区动态重排序调度模型,提高了混流生产效率;Wu等[14]综合考虑涂装车间、总装车间和PBS的调度问题,以满足制造车间各自的优化目标。然而,仅仅考虑算法的优化,对PBS问题进行简化和求解,会造成PBS的设计缺乏系统规划,使智能PBS的建设难以实施。在实际生产中,PBS的调度和控制依然以人工为主[15],调度效率不高,并存在生产阻塞的风险。同时,由于国内车企数字化建设起步较晚,受资金和工业软件的掣肘,其PBS控制系统独立于车间的制造控制系统,未能打通业务系统、PBS控制系统和仿真优化等应用软件之间的数据联系。总之,无论是PBS的设计构建还是调度控制,其方法论先于理论研究,业务逻辑和产业经验缺少指导性的归纳和总结,对工人的技术技能要求较高。

综上,目前汽车制造领域存在数据集成困难、软件应用繁多和PBS智能化研究滞后等问题,亟须通过系统的设计与规划,以数字化、智能化的方式降低使用人员对PBS调度的操作要求,做到PBS控制过程的以人为本[16],并形成具有参考推广价值的PBS设计范式。针对上述需求,作者构建了基于数字底座的智能PBS系统,提出并设计了PBS总体框架、数字底座平台、PBS物理系统和算法策略。基于数字底座平台,打通PBS控制与信息系统的数据孤岛,以功能组件的方式开发PBS系统应用模型,设计面向PBS智能排产的智能优化算法和系统,并在具体场景中进行验证。

1 基于数字底座的PBS系统构成

基于数字底座的PBS系统由三部分构成,可表示为:

式中:SDPSP为基于数字底座的PBS系统;SBS为业务系统;SPPS为PBS物理系统;SDPS为数字底座平台。

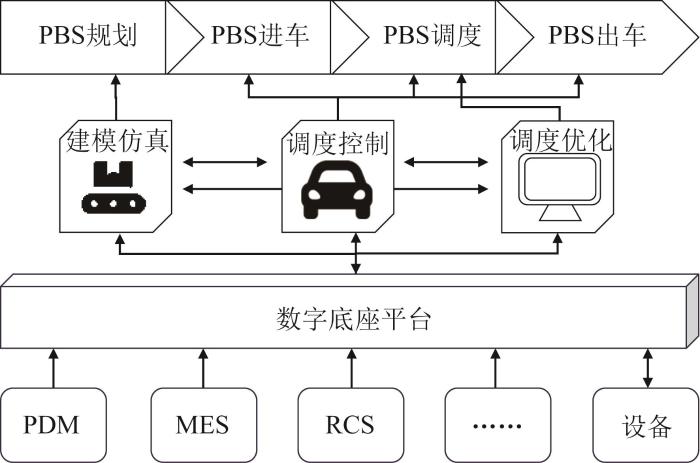

基于数字底座的PBS系统框架如图2所示。业务系统包括远程控制系统(remote control system,RCS)、生产执行系统(manufacturing execution system,MES)、企业资源计划(enterprise resource planning,ERP)和产品数据管理(product data management,PDM)等企业已有的独立业务软件;PBS物理系统是PBS的设备集合,能根据PBS系统的调度信号向总装车间输出排序优化后的车辆序列;数字底座平台是实现多源数据融合与综合应用的数字化平台。

图2

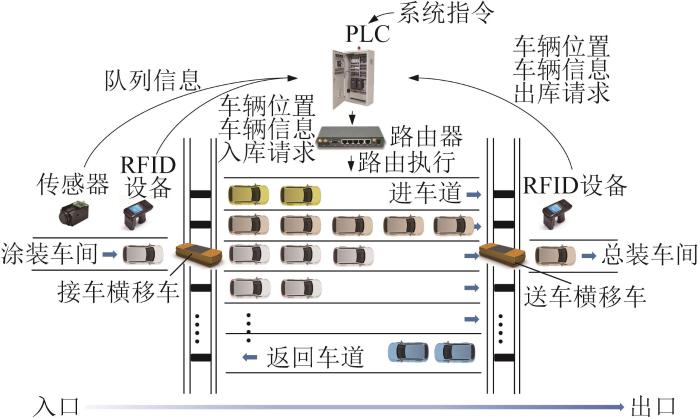

1.1 PBS物理系统

线性缓存区具有建造和维护成本较低的特点[17]。为了满足PBS的车辆调序需求,提高总装效率,我国车企大都采用线性缓存区的形式进行PBS建造。

PBS物理系统由四部分构成,可表示为:

式中:Lin为线性进车道;Lout为线性返回车道;VPD为接送横移车;

PBS物理系统框架如图3所示。

图3

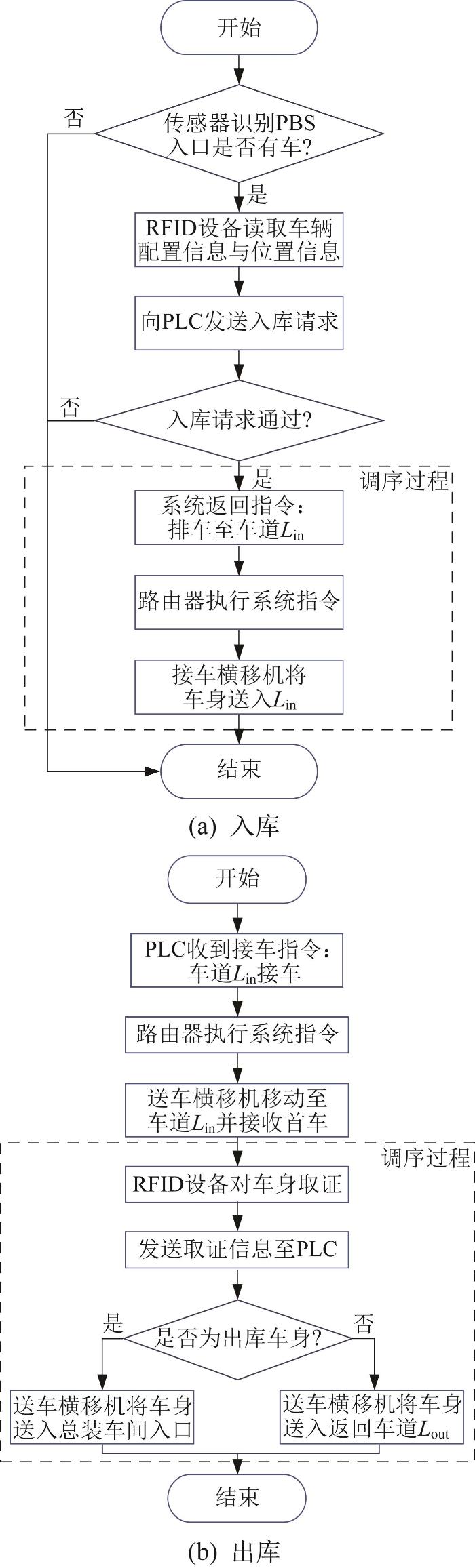

在PBS物理系统中,基于出入库策略,实现车身出入序列的调整。PBS内车身入库和出库流程如图4所示。通过选择车道出车和返回车道重新排序两个步骤,实现车身在PBS内的调序。

图4

1.2 数字底座平台

数字底座平台即以平台化的方式集成数据采集、数据处理和应用开发等功能,实现多源数据融合和业务应用统一开发的企业数字化平台。

数字底座平台由三部分构成,可表示为:

式中:Fdata为平台数据层;Fsupport为中间支撑层;Fapp为平台应用层。

平台数据层存储通过接口获取来自物理设备和软件系统中的具体数据,包括生产队列数据、车辆位置数据、生产数据和订单明细。通过映射表单,实现数据格式的统一,并将数据存储至本地数据库和云数据库。

中间支撑层连接平台数据层与平台应用层,其包括数据支撑层和应用支撑层。数据支撑层面向平台数据层存储的数据,通过多源异构数据建模技术和云边协同计算技术,实现多源异构数据融合和对生产系统的快速响应;应用支撑层在数据支撑层的基础上提供组件化、模块化的应用开发工具,通过应用的低代码开发技术,降低使用人员对PBS系统的操作要求,实现应用开发和操作过程的以人为本。

平台应用层是PBS应用的集合,包括PBS建模仿真应用、调度控制应用和调度优化应用。建模仿真应用即构建PBS物理系统向底座平台的数字映射,并基于业务数据对PBS的进车队列、车辆状况以及出车情况进行实时仿真;调度控制应用即通过平台实现PBS内车辆自动调度和人工控制;调度优化应用则能够联通建模仿真应用,在仿真场景内实现PBS的调序优化,为PBS的出车控制提供优化参考。

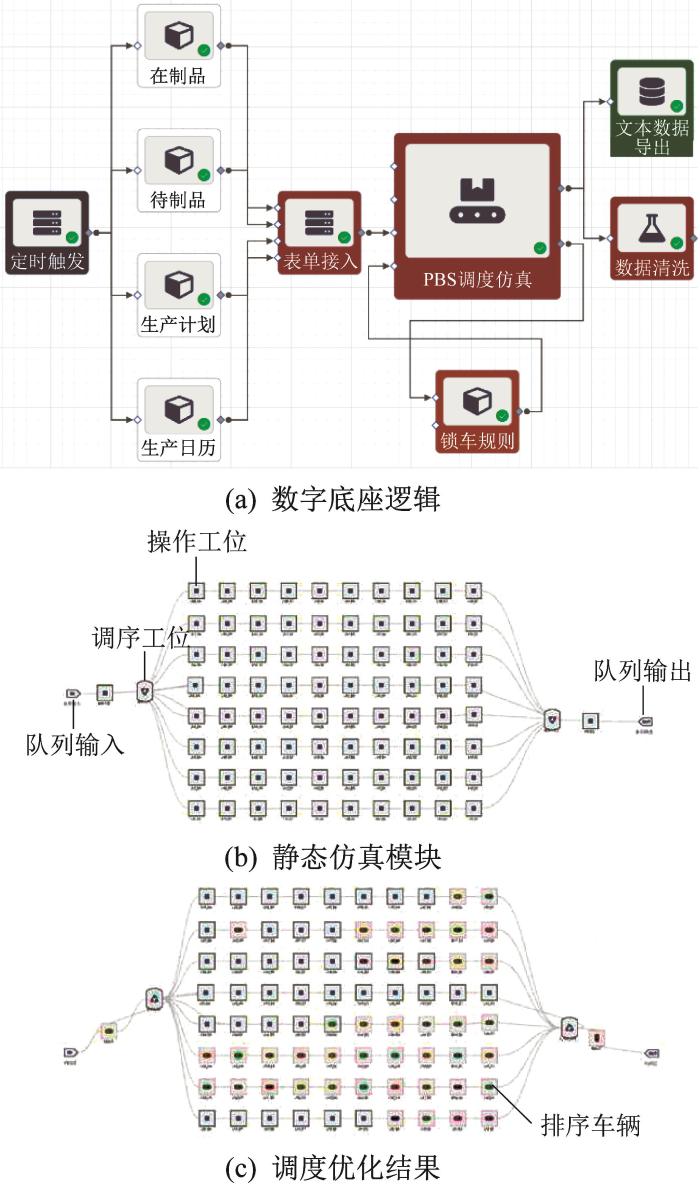

基于数字底座的PBS优化仿真如图5所示。基于数字底座平台的PBS系统能够实现多源数据融合与多应用联通。在数据层面,其以平台化的方式,利用数据接口、数据模型和数据混合流计算,来获取来自RCS、MES、ERP、PDM系统等多个不同软件系统的数据,并以数据采集和数据映射的形式连接车间设备和软件系统,集成车间全域数据。在应用层面,以组件化、模块化的方式进行业务应用的开发,实现车企内不同制造工艺、不同制造部门之间业务应用的协同使用和标准化管理,显著降低开发、应用和运维难度。

图5

图5

基于数字底座的PBS优化仿真

Fig.5

PBS optimization simulation based on digital pedestal system

2 面向PBS车身排序的算法设计

为了构建智能PBS,除了进行物理系统和软件系统的静态设计外,还须根据缓存区特性和优化目标提出合适的车身智能排序算法与调度策略,以提高对车身的调度效率。为此,作者设计了一种针对智能PBS的车身混合调度策略。

2.1 PBS车身排序优化问题描述

PBS单条车道内采用先进先出策略,利用若干条进车道和返回车道,实现对涂装车间出车顺序的调整,使其满足总装车间的入车要求。总装是自动化程度最低的工艺,须保证总装车间混流装配线上各工位生产负荷的平稳化和物料消耗的平准化,因此优化目标为在装配序列中将相同配置的车身分散。根据企业现场实际需求,本文提出4个优化目标。

1)优化目标1(P1):出车序列中,车型的动力组成须存在间隔,即混动车型之间须间隔n台非混动车型;

2)优化目标2(P2):每段长度为

3)优化目标3(P3):PBS内返回车道使用次数最少;

4)优化目标4(P4):PBS内总调度时间最短。

4个优化目标的数学描述分别为:

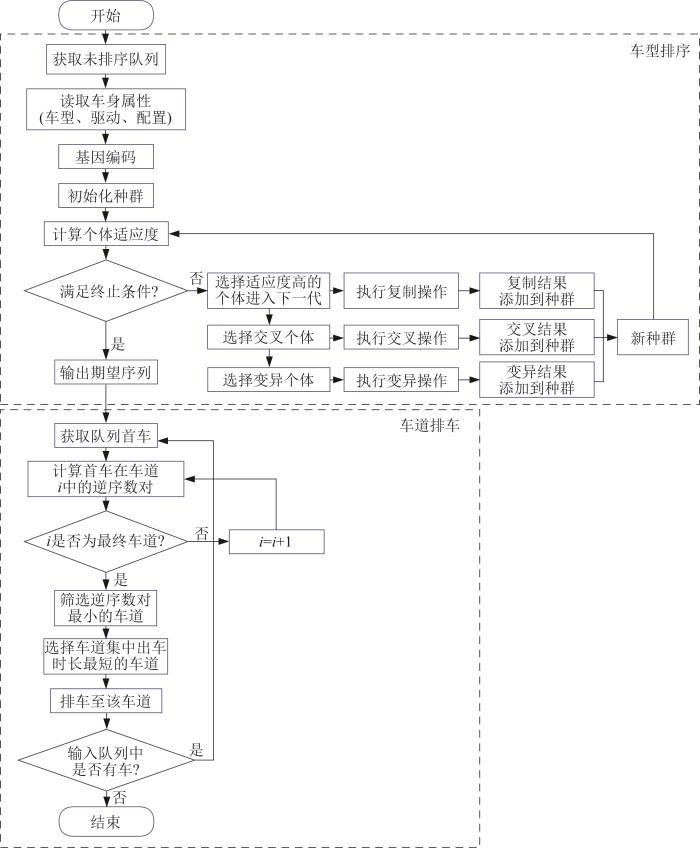

面向PBS车身排序的算法框架如图6所示。车身排序包括车型排序和车道排车两个步骤。根据车间实际情况,采用分段的方式构建归一化系数并进行加权,实现多目标优化问题的降维。为满足总装车间的优化目标,将出车序列的计算提前至传感器接收PBS进车序列时进行,得到优化的PBS出车序列后,指导车辆进入具体车道,从而提高PBS调度效率。

图6

2.2 车型排序优化

车型排序算法的程序设计如下:

Input:待排序的车辆编号序列文本txtFile

for each carNumber in txtFile: // 遍历序列内所有车辆编号

fine carNumber' s driveType and energyType in PDM: //以车辆序号为索引在PDM文件中获取车辆驱动类型和能源类型

save (carNumber; driveType; energyType) to list A: //将车辆编号与车辆属性保存到列表A

end for:

for each carNumber in txtFile:

if carNumber<=m,

save carNumber to list chromosome:

end for:

m←2*m: //将车辆序列以m为单位分块,编码染色体

if range<=population,

list chromosome_fa←random(chromosome):

save chromosome_fa to list Community: //初始化种群

for each chromosome_fa in list Chromosome: //计算和比较染色体适应度

for each carNumber in list chromosome_fa:

y1←fitness_1(A, carNumber, energyType):

y2←fitness_2(A, carNumber, driveType):

end for:

y←fitness(y1, y2): //计算染色体适应度

y0←max(y, y0): //比较染色体适应度

save max y's chromosome_fa to list chromosome: //更新种群

end for:

if step<step_max: //设置终止条件

for each chromosome_fa in list Chromosome: //染色体交叉与变异

list chromosome_crossNew←cross(chromosome_fa): //交叉算子

list chromosome_varNew←variation(chromosome_fa): //变异算子

for each carNumber in list chromosome_crossNew:

y1←fitness_1(A, carNumber, energyType):

y2←fitness_2(A, carNumber, driveType):

end for:

y←fitness(y1, y2): //计算染色体适应度

y0←max(y, y0): //比较染色体适应度

save max y's chromosome to list chromosome: //更新种群

end for:

step←step+1:

carNumber←decode(chromosome): //将染色体解码成排序完成的车辆编号序列文本

save carNumber to txtCarNumber:

return txtCarNumber:

Output: 完成排序的车辆编号序列文本txtCarNumber

车型排序与编码如图7所示。首先通过数字底座平台从MES获取生产日历,再根据PBS现场传感器返回的队列数据和生产日历形成PBS待排列序列;将该序列划分为以

图7

根据优化目标设定适应度函数:

其中:

采用随机生成的方式,建立初始种群,并进行选择、交叉和变异操作,在遗传迭代过程中当

2.3 车道排车优化

PBS车道排车优化的重要目标是减少返回车道的使用。将PBS来车的序号与PBS进车道内已有车辆的序号组成数字对,将该数字对根据期望出车序列进行判断,若车道内已有车辆的期望出车顺序晚于新来车辆,则记为存在一对逆序数对。通过在车道排车步骤中尽可能减少车道内逆序数对的数量,来降低返回车道的使用率。

基于逆序数对的车道排车算法的程序设计如下:

Input: PBS入口车辆的编号inCarNumber

list firstOut←segmentationFirst(list outCar, inCarNumber): //在PBS期望出车序列中,分离出比入口车辆编号早出车的车辆编号

for each entryLane: //遍历所有进车道

for each carNumber in entryLane: //遍历该车道内所有已停车辆

if carNumber in list firstOut,

reverseOrder←0:

else,

reverseOrder←1:

reverseOrderFinal←reverseOrderFinal+reverseOrder: //计算该条车道内的总逆序数对

save (entryLane; reverseOrderFinal) to list priority: //保存该车道总逆序数对

end for:

end for:

bestEntryLane←min(list priority)' s entryLane: //选择逆序数对最小的车道

return bestEntryLane:

Output: 进车道序号bestEntryLane

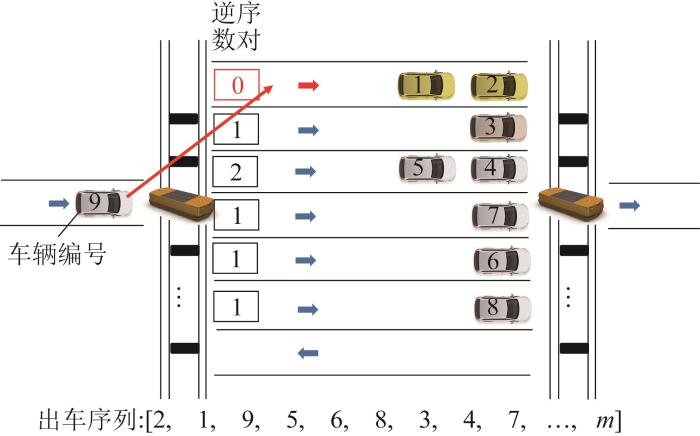

车道排序策略如图8所示。其步骤为:通过RFID(radio frequency identification,射频识别)设备获得PBS的来车数据,并以序号为逆序数对比较的索引;将该序号与第1条进车道中的每辆车身序号进行逆序数对核算,得到第1条进车道对于新进车身的逆序数对总数;重复操作,依次对其余每条进车道的逆序数对进行核算,得到所有车道的逆序数对统计值;将PBS的来车排在逆序数对最小的车道上,若存在相同逆序数对的车道,或发生车道锁定等特殊情况,则将车身排布在距离送车横移车最近的空闲车道上。通过对PBS每辆来车的动态计算,来保证车道排车的实时最优。

图8

3 案例与讨论

3.1 PBS系统应用模型

将所提出的PBS系统应用于某汽车制造企业的实际生产,来验证和讨论PBS系统的应用效果和经济价值。该企业的生产参数如表1所示。前期,该企业对缓存区的车辆主要依靠人工调度,对工人技术技能的要求高,存在决策方法不科学、离线仿真评估准确度低、仿真结果不能及时指导生产等问题。

表1 某汽车制造企业的生产参数

Table 1

| 生产参数 | 量值 |

|---|---|

| 产量 | 400辆/d |

| 平均生产节拍 | 108 s |

| PBS静态库容量 | 80辆 |

| PBS进车道数 | 7条 |

| PBS返回车道数 | 1条 |

基于数字底座的PBS系统应用模型如图9所示。通过PBS仿真建模、调度优化和额外业务的约束,提高对PBS输入队列和内部调度的监控能力,并以算法结合业务规则的方式,对PBS的排车调度实现智能仿真。

图9

图9

基于数字底座的PBS系统应用模型

Fig.9

PBS system application model based on digital pedestal system

3.2 应用效果与讨论

PBS系统应用模型的界面如图10所示。采用基于数字底座的PBS系统设计,打通了将车间数据实时传输至PBS系统、调用仿真与优化应用模型、输出优化结果及指导总装车间准备物料的全链条。

图10

PBS系统应用效果如表2所示。PBS系统的应用缩短了PBS流转时间,并通过总装效率的提升提高了车辆综合生产效率。基于数字底座的设计打通了工厂数据监控系统和物料系统,能够实现对PBS异常状态的实时监控和提前预警,并对物料需求进行精确预测,降低了物料准备失败率,进而帮助生产管理和供应链管理人员合理安排物料供应。PBS系统还可以通过调度方式的智能化和业务知识的配置化,降低车辆调度对工人技能的依赖,减少人员工时和停线时间。

表2 PBS系统应用效果

Table 2

| 评价指标 | 指标含义 | 量值 | |

|---|---|---|---|

| 应用前 | 应用后 | ||

| PBS流转时间/h | 车辆在PBS的平均流转时间 | 1.26 | 1.17 |

| 物料准备失败率/% | 每月因物料准备失败造成的误出库车辆与每月汽车总产量之比 | 0.025 | 0.004 |

| 异常状态预警 | 对存在的异常状态进行预警 | 无 | 有 |

| 生产综合效率/% | 实际产量与计划产量之比 | 86.9 | 87.6 |

4 小 结

以智能PBS为研究对象,采用基于数字底座的数据和应用一体化平台,进行了PBS系统设计和优化策略设计。与现有大部分PBS实际调度案例相比,基于数据底座的PBS系统在数据层实现了与相关制造数据的融合,在应用层集成了PBS建模仿真应用和调度优化应用,有助于解决数据孤岛和软件独立等问题。同时,提供了智能化的算法和排序策略,采用建模仿真实现了PBS优化调度验证,并应用于某汽车制造企业,取得了良好效果。

综上,基于数字底座的智能PBS设计,为PBS系统与制造系统的数据统一、应用集成与拓展提供了解决思路。同时,PBS是汽车制造中的具体生产调度单元,以PBS为案例的数字底座平台的构建与应用为企业构建内部集成制造平台和设计具体车间单元提供了参考。

参考文献

我国汽车企业与新一代信息技术融合发展现状与趋势研究

[J].

Research on the development status and trend of the integration of Chinese automobile enterprises and new generation of information technology

[J].DOI:10.3969/j.issn.1009-0134.2021.12.009 [本文引用: 2]

“工业数据+工业机理”驱动的数字底座系统:助推新型工业化

[J].

Digital pedestal system (DPS) driven by “industrial data plus industrial mechanism” boosts new industrialization

[J].

Digital twin in smart manufacturing

[J].

数字化车间多源异构质量数据集成方案研究

[J].

Research on multi-source heterogeneous quality data integration in digital shop

[J].DOI:10.3969/j.issn.1671-3133.2015.01.012 [本文引用: 1]

Performance analysis of IoT-based sensor, big data processing, and machine learning model for real-time monitoring system in automotive manufacturing

[J].

总装厂多车型生产线改造及产能提升研究

[D].

The research on the renovation and productive capacity of the mixing line in the assembly plant

[D].

面向汽车混流生产的多级流水车间排产与调度问题研究

[D].

Research on multi-level flow shop scheduling and dispatching for automobile mixed-flow production

[D].

白车身混流焊装线物流仿真和投产序列研究

[D].

The BIW mixed welding line logistics simulation and production sequence research

[D].

智能透明汽车工厂的构建与实施

[J].

Construction and implementation of intelligent transparent automotive factories

[J].DOI:10.3969/j.issn.1004-132X.2018.23.014 [本文引用: 1]

An implementation for smart manufacturing information system (SMIS) from an industrial practice survey

[J].

A mathematical model and genetic algorithm to cyclic flexible job shop scheduling problem

[J].

Dynamic production scheduling modeling and multi-objective optimization for automobile mixed-model production

[J].

基于两阶段匹配度的PBS路由调度策略的研究

[J].

Research on PBS routing scheduling strategy based on two stage matching degree

[J].DOI:10.3969/j.issn.1673-5587.2017.05.083 [本文引用: 1]

Mathematical modeling and heuristic approaches for a multi-stage car sequencing problem

[J].

Dynamic production scheduling modeling and multi-objective optimization for automobile mixed-model production

[J].

以人为本的智能制造:理念、技术与应用

[J].

Human-centered intelligent manufacturing: Overview and perspectives

[J].DOI:10.15302/j-sscae-2020.04.020 [本文引用: 1]

汽车生产线缓冲区设计及排序问题研究

[D].

Research on buffer design and resequence in automobile production line

[D].DOI:10.1007/s11596-007-0118-x [本文引用: 1]

遗传算法研究进展

[J].

Research progress of genetic algorithm

[J].DOI:10.3969/j.issn.1001-3695.2012.04.001 [本文引用: 1]

多巷道式立体车库优化设计与车辆存取策略研究

[J].

Optimization design of multi-lane stereo garage and research on vehicle access strategy

[J].DOI:10.3785/j.issn.1006-754X.2021.00.055 [本文引用: 1]