乏燃料水池(以下简称乏池)属于核工业电站的安全设备,其覆面板的结构强度对于核电站的安全至关重要。乏池覆面板一般采用厚度为3~6 mm矩形钢板,2块矩形钢板彼此对接并焊接在一起形成主结构。覆面板一面与硼酸水接触,另一面与混凝土接触。由于环境湿度的影响,对接焊缝长期被腐蚀而容易产生裂纹。部分裂纹具有穿透性,导致硼酸水在裂纹处泄漏,成为危及乏池安全运行的一大隐患。因此,对覆面板对接焊缝的裂纹进行研究具有重要意义。

焊缝及焊缝热影响区存在几何和材料的不连续性,且存在较大的残余应力,因此在该区域易出现裂纹和裂纹扩展,最终导致结构破坏。传统的裂缝检测方法如磁通量泄漏检测法、低频涡流检测法及超声波检测法对焊缝裂纹检测的灵敏度较低,采用磁粉探伤技术则须清洁设备表面。ACFM(alternating current field measurement,交流电磁场检测)是一种无损检测技术,它具有无提离测量、无须去除涂层和对结构表面要求低的特点,已广泛用于核工业设备、油气平台、压力容器和桥梁等结构表面及近表面裂纹的检测。针对 ACFM技术,国外已取得很多前期的研究成果[1],国内的研究晚于国外。经过多年不懈地探索,中国石油大学[2-4]、电子科技大学[5]、厦门大学[6]、南昌航空大学[7]等高校和北京奥斯博科贸有限公司在ACFM探头优化、裂纹识别、裂纹尺寸反演和信号处理等方面取得了不少的研究成果[8]。

在ACFM探头检测焊缝与母材的交界面时容易因几何和材料的不连续性而出现干扰信号,裂纹特征信号极易被焊缝信号干扰,而现有的研究基本假设焊缝与母材的物理属性一致,忽略了焊缝电磁特性的影响。本研究旨在验证焊缝与母材交界面处ACFM的可靠性。首先,建立了覆面板焊缝裂纹检测模型,赋予焊缝真实属性;其次,对带有真实焊缝特性的试件进行电磁计算;最后,设计了检测系统,进行了焊缝与母材交界面裂纹的检测实验,以期为乏池覆面板对接焊缝裂纹的检测提供指导。

1 ACFM原理

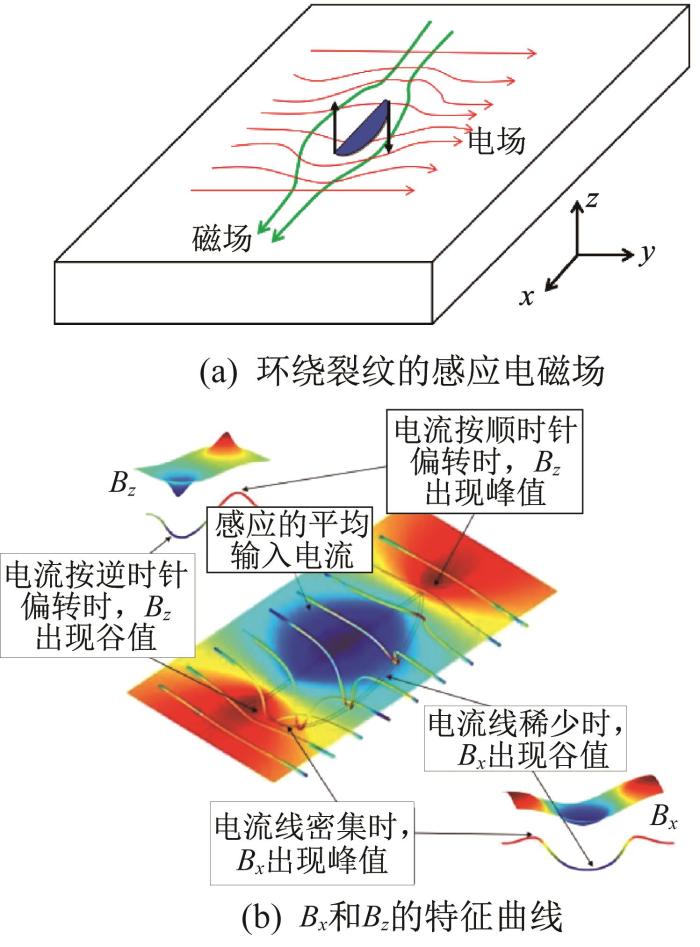

ACFM技术的理论基础是电磁感应原理。当通有交变电流的激励线圈靠近待测导体时,交变电流在周围的空间感应出交变磁场,被测导体表面的感应电流由于趋肤效应聚集于导体表面[9-11]。当导体中无裂纹时,感应电流的流线平行分布;当导体中有裂纹时,电阻率的变化会对电流分布产生影响,电流在裂纹附近产生偏转,导体表面的磁场就会发生畸变。磁场变化的强弱能反映裂纹的大小。裂纹对电流和磁场的影响如图1所示。图中,x向平行于工件表面并垂直于电流方向,y向平行于电流方向,z向垂直于工件表面。当导体中无裂纹时,x向的磁感应强度Bx 均匀无扰动,By 和Bz 为0,故远离裂纹处,电流场是均匀的,电流线相互平行[12]。当导体中有裂纹时,电流线会向裂纹两端和裂纹底面偏转,以致裂纹中心处的电流线变疏,电流密度下降,裂纹两端的电流线汇聚,从而导致工件表面磁场发生变化[13-15]。在裂纹的右半边,电流的总体方向为顺时针方向,产生指向工件表面的磁力线,规定其方向为正;在裂纹的左半边,电流的总体方向为逆时针方向,产生指向工件底面的磁力线,规定其方向为负。因此,可以通过Bz 测量出裂纹长度。当电流线向裂纹两端和裂纹底面偏转时,流经裂纹电流的强度下降,在裂纹中部,电流线最疏,Bx 最小,Bx 的极小值对应于裂纹最深处,因而可以通过Bx 测量出裂纹深度[[16-18]。

图1

图1

裂纹对电流和磁场的影响示意

Fig.1

Schematic diagram of the effect of crack on current and magnetic field

2 焊缝裂纹ACFM仿真

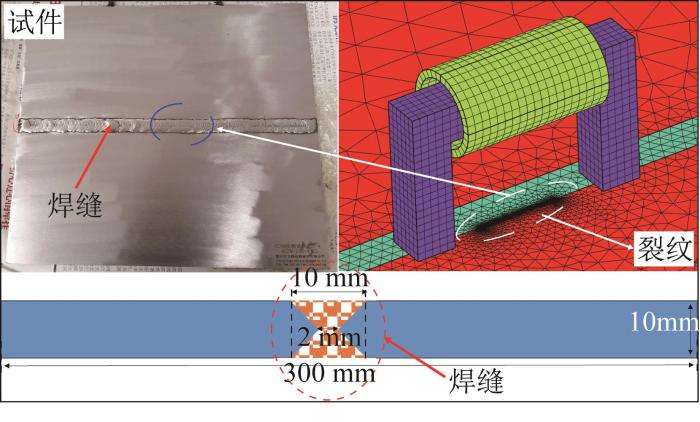

2.1 焊缝裂纹检测模型的建立

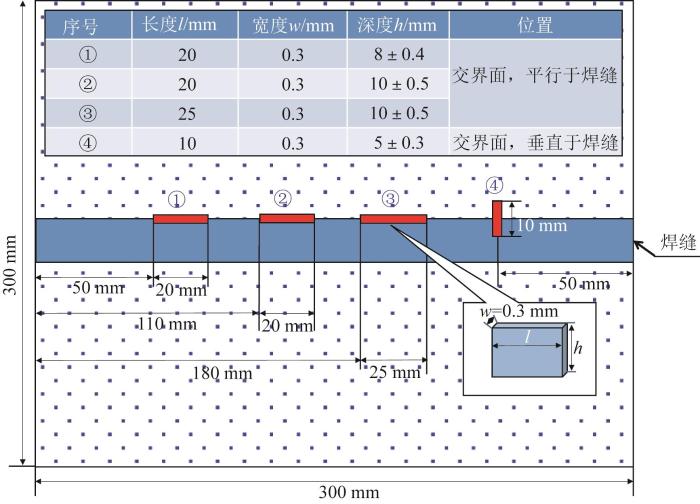

图2

表1 焊缝裂纹检测模型的参数

Table 1

| 部件 | 材料 | 长度×宽度×深度(高度)/mm×mm×mm | 相对磁导率 | 电导率/(S·m-1) | |

|---|---|---|---|---|---|

| 试件 | 碳钢 | 工件 | 焊缝裂纹 | 1.000 021 | 38 000 000 |

| 300×300×10 | 20×0.3×8 | ||||

| U形铁芯 | 锰-锌铁氧体 | 60×10×40 | 4 000 | 10 300 000 | |

图3

图4

图5

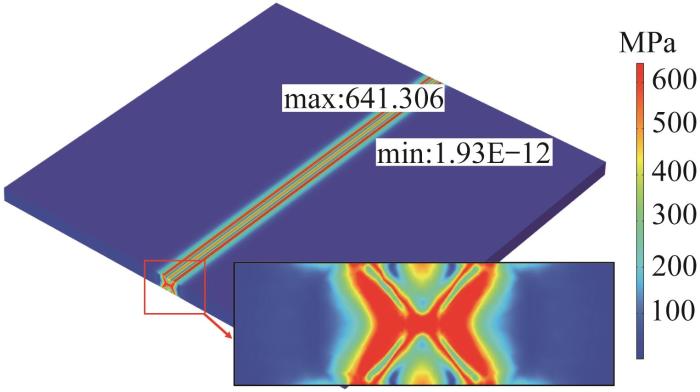

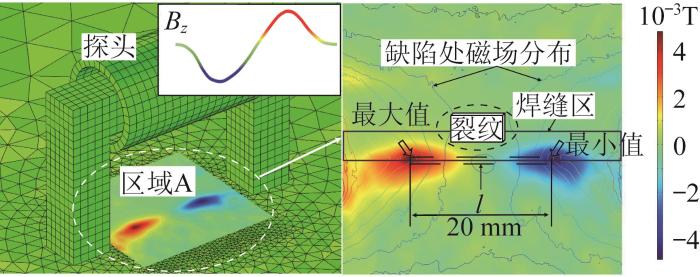

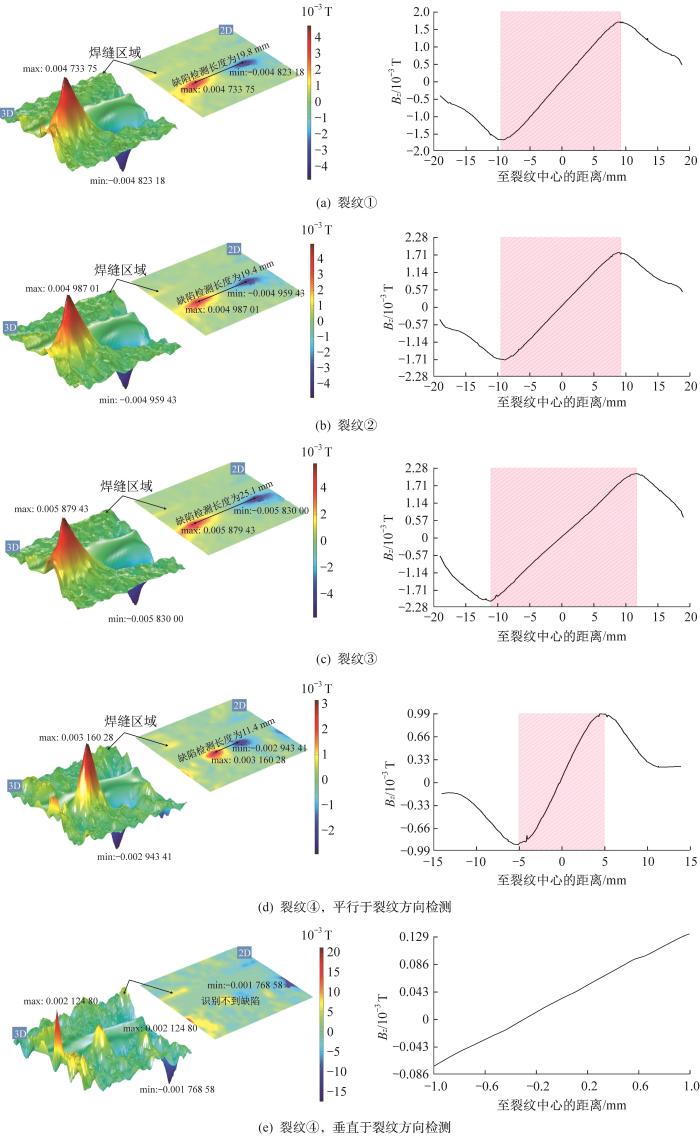

2.2 裂纹检测信号特征分析

图6

图7

焊缝裂纹长度ACFM仿真结果如表2所示。由表可知:裂纹①的检测长度为19.8 mm,偏差为0.2 mm;裂纹②的检测长度为19.4 mm,偏差为0.6 mm;裂纹③的检测长度为25.1 mm,偏差为0.1 mm;裂纹④的检测长度为11.4 mm,偏差为1.4 mm。可见,在裂纹检测范围内,当探头平行与裂纹方向检测时,检测到的裂纹长度偏差较小,检测结果较好。

表2 焊缝裂纹长度ACFM仿真结果 ( mm)

Table 2

| 序号 | 裂纹长度 | 检测长度 | 偏差 | 探头检测方向 |

|---|---|---|---|---|

| ① | 20 | 19.8 | 0.2 | 平行于裂纹方向 |

| ② | 20 | 19.4 | 0.6 | |

| ③ | 25 | 25.1 | 0.1 | |

| ④ | 10 | 11.4 | 1.4 | |

| ④ | 10 | — | 垂直于裂纹方向 |

3 焊缝裂纹ACFM实验

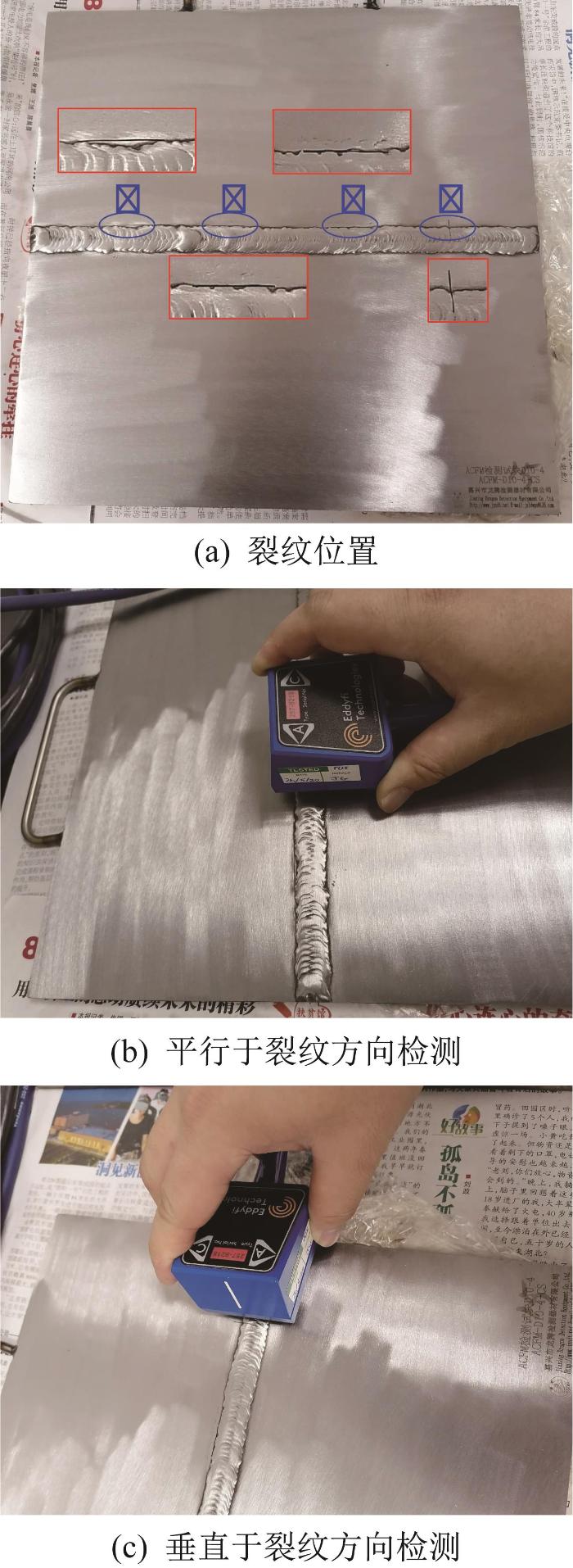

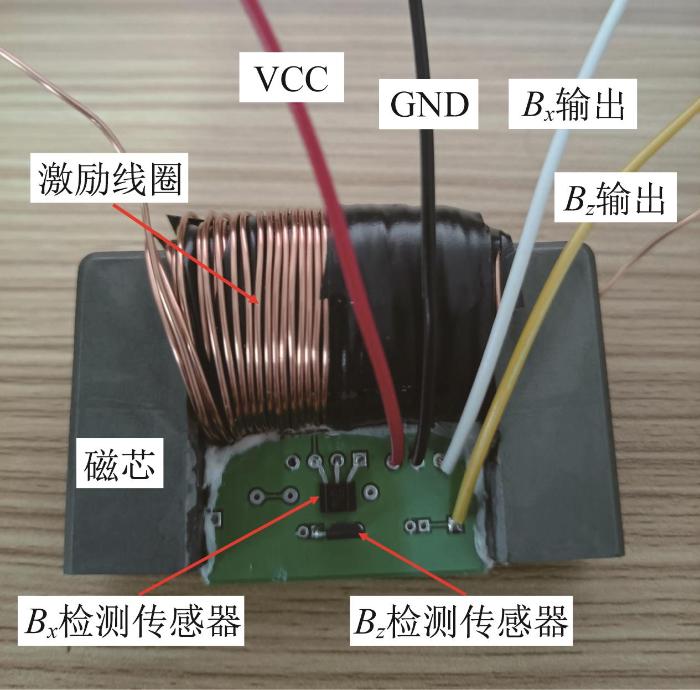

图8

图9

表3 焊缝裂纹长度ACFM实验结果 ( mm)

Table 3

| 序号 | 裂纹长度 | 检测长度 | 偏差 | 探头检测方向 |

|---|---|---|---|---|

| ① | 20 | 18.4 | 1.6 | 平行于裂纹方向 |

| ② | 20 | 17.8 | 2.2 | |

| ③ | 25 | 23.1 | 1.9 | |

| ④ | 10 | 7.9 | 2.1 | |

| ④ | 10 | — | 垂直于裂纹方向 |

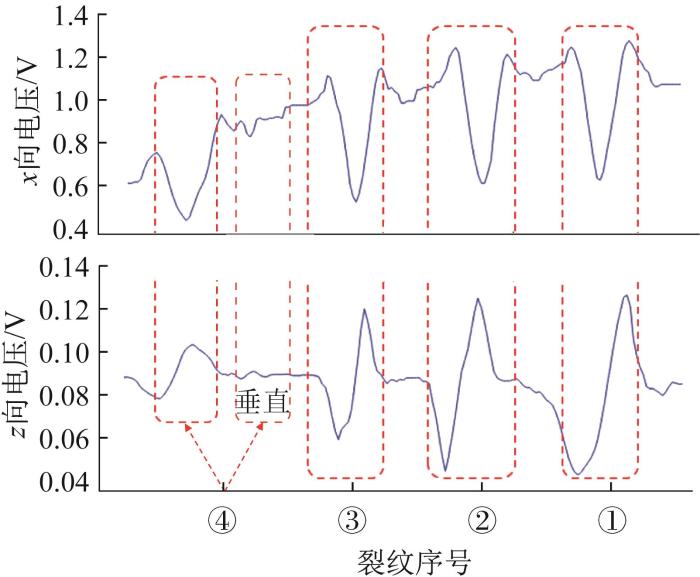

4 焊缝裂纹检测系统性能测试

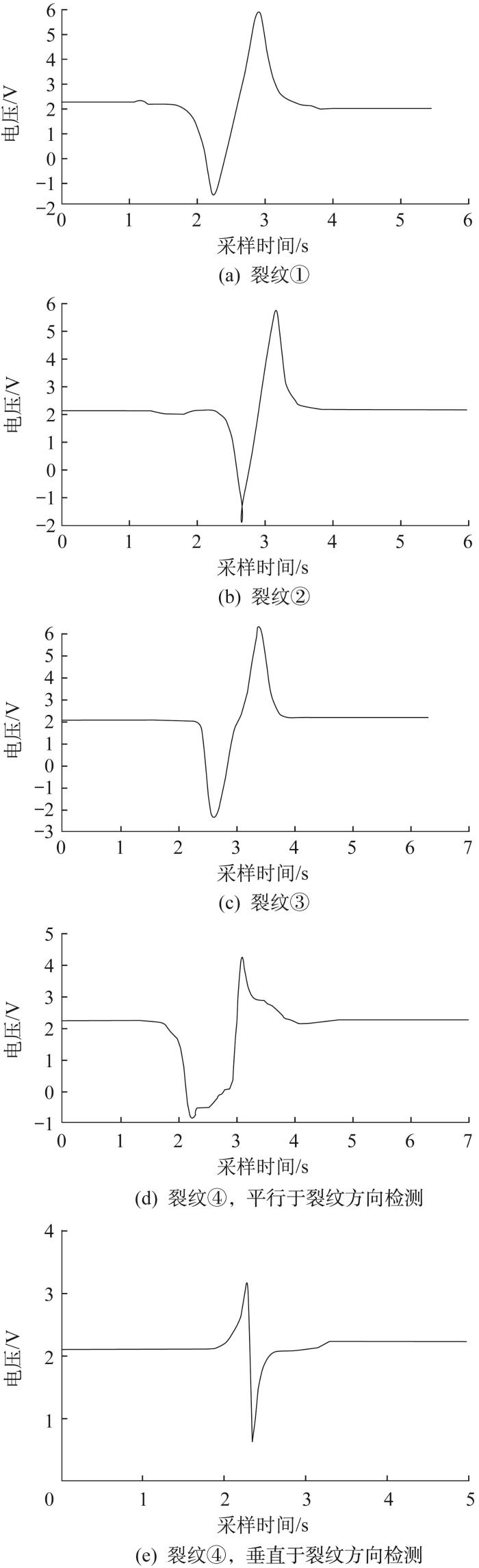

图10

图10

乏池覆面板对接焊缝裂纹检测系统

Fig.10

Detection system of butt weld crack in the cladding panel of spent fuel pool

图11

表4 焊缝裂纹长度测试结果 ( mm)

Table 4

| 序号 | 裂纹长度 | 检测长度 | 偏差 | 探头检测方向 |

|---|---|---|---|---|

| ① | 20 | 19.0 | 1.0 | 平行于裂纹方向 |

| ② | 20 | 18.2 | 1.8 | |

| ③ | 25 | 23.4 | 1.6 | |

| ④ | 10 | 8.1 | 1.9 | |

| ④ | 10 | — | 垂直于裂纹方向 |

不同方法下焊缝裂纹检测长度的偏差如表5所示。由表可知:通过检测系统测试得到的裂纹检测长度的偏差小于探头检测实验的偏差,但两者比较接近,证明了检测系统设计的合理性;数值仿真得到的裂纹检测长度的偏差最小,该偏差可能由现场操作过程中探头抖动所致。裂纹检测长度的偏差在可接受范围内,证明了ACFM技术应用于乏池覆面板对接焊缝裂纹现场检测的可行性。

表5 不同方法下焊缝裂纹检测长度的偏差 ( mm)

Table 5

| 方法 | 裂纹① | 裂纹② | 裂纹③ | 裂纹④ |

|---|---|---|---|---|

| 数值仿真 | 0.2 | 0.6 | 0.1 | 1.4 |

| 探头实验 | 1.6 | 2.2 | 1.9 | 2.1 |

| 检测系统测试 | 1.0 | 1.8 | 1.6 | 1.9 |

5 结 论

1)基于ACFM数值模拟,得到焊缝与母材交界面处裂纹的磁场畸变与ACFM原理一致,说明ACFM能够实现裂纹的定量检测;

2)ACFM能够实现乏池覆面板对接焊缝裂纹的定量检测,Bz曲线能较准确地反映裂纹长度信息。ACFM方法能满足现场高灵敏度的使用要求。

参考文献

Review of developments in ACPD and ACFM

[J].

基于ACFM的奥氏体不锈钢不规则裂纹可视化重构方法研究

[J].

Research on visualization reconstruction method of irregular crack of austenitic stainless steel based on ACFM

[J].DOI:10.3901/jme.2020.10.027 [本文引用: 1]

ACFM探测线圈的结构优化及试验测试

[J].

Structure optimization and test of ACFM detection coil

[J].DOI:10.3969/j.issn.1004-1699.2007.02.030

Identification of tiny surface cracks in a rugged weld by signal gradient algorithm using the ACFM technique

[J].

Spatial-time-state fusion algorithm for defect detection through eddy current pulsed thermography

[J].

交流漏磁检测法趋肤深度的机理与实验研究

[J].

Mechanism and experimental study of skin depth by AC magnetic flux leakage detection

[J].

ACFM技术的表面裂纹识别和尺寸反演算法研究

[J].

Surface crack identification and size inversion algorithm based on ACFM technology

[J].

压力容器无损检测-大型常压储罐的无损检测技术

[J].

Nondestructive testing of pressure vessels: Nondestructive testing of large atmospheric storage tanks

[J].

Pulsed electromagnetic methods for defect detection and characterisation

[J].

独立分量分析在交变磁场测量信号处理中的应用

[J].

Application of independent component analysis in signal processing of alternating magnetic field measurement

[J].

Detection system development of drill pipe thread based on ACFM technique

[J].

不锈钢薄板激光焊缝缺陷检测与识别

[J].

Detection and identification of weld defects in laser welding of stainless steel sheet

[J].

一种水下阵列式ACFM检测系统样机的设计与实现

[J].

Design and implementation of a prototype of underwater array ACFM detection system

[J].

基于交流电磁场裂纹缺陷识别仿真研究

[J].

Simulation research on crack defect identification based on AC electromagnetic field

[J].

Automated real-time eddy current array inspection of nuclear assets

[J].

高压电缆铝护套焊缝缺陷ACFM检测方法及检测系统的研究

[J].

Research on ACFM detection method and detection system of aluminum sheath weld defects in high voltage cable

[J].DOI:10.3785/j.issn.1006-754X.2022.00.037 [本文引用: 1]

交流电磁场检测技术钢轨表面裂纹高速检测研究

[J].

Research on high-speed detection of rail surface crack based on AC electromagnetic field detection technology

[J].

基于ACFM的隔水管表面裂纹链式阵列检测探头设计与试验研究

[J].

Design and experimental study of chain array detection probe for surface crack of riser based on ACFM

[J].

压水堆核电厂乏燃料水池失效分析与预防初探

[J].

Failure analysis and prevention of spent fuel pool in pressurized water reactor nuclear power plant

[J].

Structural optimisation of a standard alternating current field measurement excitation probe for concave and convex surfaces

[J].