V形组合密封圈应用于许多工业领域,如常用于航空执行器、高压油缸和钻井工具等的高压密封[1]。密封圈磨损对密封结构的性能有着重要影响[2],很多学者对密封圈进行了研究。如:欧阳小平等[3]基于混合润滑模型,分析了V形组合密封圈的工作参数对其密封性能的影响;Hai等[4]对V形组合密封圈的径向载荷进行了模拟,指出精确划分动密封磨损区域的网格可以提高计算精度;Sui等[5]通过数值模拟得到了旋转密封圈的接触压力分布,并通过实验验证了模拟结果。为了进一步研究密封圈磨损对其润滑性能的影响,Burkhart等[6-9]基于实验结果编制了程序,对动密封的磨损进行了研究。在动密封弹流润滑模型方面,杨化林等[10-11]通过建立润滑数学模型,计算了密封圈工作时润滑油的泄漏率;Nikas等[12]通过实验对密封圈的润滑模型进行了修正。此外,有学者研究了密封圈粗糙度对其润滑性能的影响。如:Salant等[13]建立了考虑粗糙度的往复密封润滑模型,分析了粗糙度对油膜状态及密封圈磨损的影响;Hajjam等[14]通过对唇形密封圈的性能分析,证实了粗糙度对动密封的润滑特性有很大影响。

目前,学者们主要研究了粗糙度对密封圈润滑状态的影响及在实际使用中旋转密封圈的磨损过程,而没有分析密封面磨损对V形组合密封圈润滑状态的影响。在实际工况下,密封面的磨损对密封圈润滑状态有明显的影响。因此,本文根据V形组合密封圈接触应力的分布来判断密封面磨损情况,并拟合磨损后密封面的轮廓曲线,再通过数值模拟来研究密封面磨损影响下V形组合密封圈的性能,最后通过实验来验证仿真结果的正确性。

1 V形组合密封圈润滑模型

V形组合密封圈的结构如图1所示。

图1

1.1 密封圈润滑油膜的形成机理

图2

图2

V形组合密封圈润滑油膜示意

Fig.2

Schematic of lubricating oil film of V-shaped combined sealing ring

1.2 流体润滑方程

为了便于润滑数学模型的建立与求解,根据V形组合密封圈的实际工况,作出如下假设:

1)不考虑接触面法向速度对油膜压力的影响;

2)密封区域完全是弹性体;

3)润滑油是不可压缩的。

在上述假设下,忽略密封区域的膨胀效应和挤压效应,则V形组合密封圈的雷诺方程可以简化为:

式中:h为密封间隙中油膜厚度,μm;p为密封间隙中润滑油的压力,Pa;η为润滑油黏度,Pa·s;vx 为润滑油周向的速度,m/s。

雷诺边界条件和质量守恒边界条件通常用于弹流润滑模型的研究[16]。根据V形组合密封圈的工况,定义雷诺边界条件为:

式中:

对

式中:

1.3 油膜厚度计算

根据弹流润滑理论,油膜厚度主要与密封区域的弹性变形和密封接触区域的表面粗糙度有关。油膜厚度为[17]:

式中:

1.4 密封圈所受摩擦力计算

V形组合密封圈周向的剪切应力

密封圈所受摩擦力F为:

1.5 密封圈泄漏率计算

密封区域的润滑油沿轴向及周向流动,规定沿轴向的正向流出为正。润滑油轴向的速度

式中:

对

1.6 密封圈表面粗糙度模拟

表1 V形圈接触面参数

Table 1

| 参数 | 量值 |

|---|---|

| l | 0.74 mm |

| b | 1.75 mm |

| 聚四氟乙烯表面粗糙度Raseal | 1.6 μm |

| 聚四氟乙烯均方根粗糙度 | 2 μm |

图3

图3

V形圈接触面粗糙高度分布模拟图

Fig.3

Simulation diagram of the distribution of rough height of contact surface of V-shaped ring

1.7 变形系数矩阵计算

在有限元分析中对密封区域的单元节点逐个施加单位载荷,获取每次施加载荷后密封区域的变形曲线,叠加之后即可获得V形组合密封圈在油膜压力作用下的弹性变形方程。

O形圈材料模型选择Mooney-Rivlin模型,其应变函数表达式为:

式中:W为修正应变势能;C1和C2均为材料常数,取C1=1.87,C2=0.47[20];I1和I2分别为第一和第二张量不变量。

应力

图4

图4

V形组合密封圈模型网格划分结果

Fig.4

Grid division result of V-shaped combined sealing ring model

图5

图5

不同磨损条件下V形圈轮廓示意

Fig.5

Schematic of V-shaped ring contour under different wear conditions

只有当V形圈与轴的接触压力大于介质压力时,密封有效。不同磨损条件下V形圈与轴的接触压力云图如图6所示。由图可知,当磨损加剧时,V形圈的接触压力峰值逐渐降低,但在3种磨损条件下均能实现有效密封。

图6

图6

不同磨损条件下V形圈与轴的接触压力云图

Fig.6

Cloud diagram of contact pressure between V-shaped ring and shaft under different wear conditions

基于小变形理论,假设密封区域任意位置的法向变形与外加载荷呈线性关系,密封区域的变形可以通过变形影响系数矩阵法计算。考虑到不同的磨损情况,V形组合密封圈在油膜压力作用下的弹性变形可以表示为:

式中:

以轻度磨损和中度磨损为例进行计算,无量纲处理后得到V形圈法向变形系数矩阵,如图7所示。由图可知,随着磨损程度的提高,V形圈与轴接触的各个节点的位移逐渐减小,说明V形圈与轴之间的接触压力逐渐下降,密封失效的可能性增大。

图7

2 弹流润滑数值计算及结果分析

图8

图8

弹流润滑数值计算流程

Fig.8

Process for elastohydrodynamic lubrication numerical calculation

表2 弹流润滑工况参数

Table 2

| 参数 | 量值 |

|---|---|

| 流体压力 | 20 MPa |

| 润滑油黏度 | 0.072 Pa·s |

| 润滑油密度 | 890 kg/m3 |

| 密封圈弹性模量 | 6.87 MPa |

| 密封圈泊松比 | 0.5 |

| 密封圈初始压缩比 | 10% |

| 聚四氟乙烯弹性模量 | 200 MPa |

| 聚四氟乙烯泊松比 | 0.45 |

2.1 不同磨损条件下的油膜压力和厚度

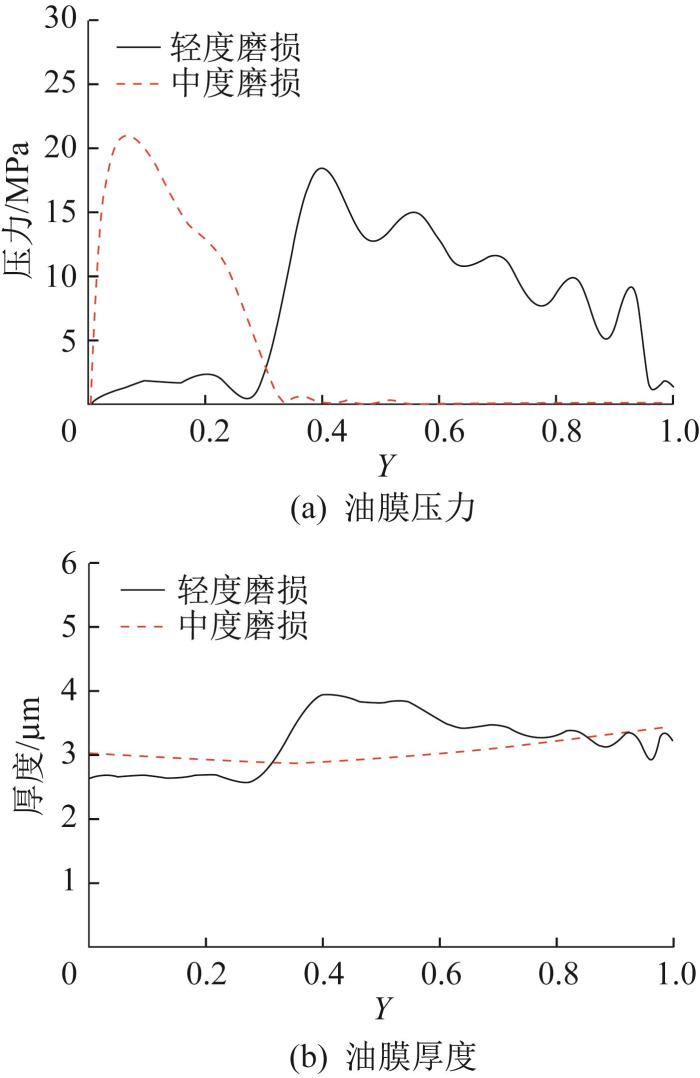

将轻度磨损和中度磨损下的接触压力和接触节点位移进行插值,并将插值结果代入主程序,分别计算油膜压力和厚度,结果如图9所示。由图可知:在轻度磨损下,油膜压力和厚度均先基本保持不变后增大再缓慢下降;在中度磨损下,油膜厚度一直缓慢增大,压力先增大后减小,最后保持在最小值;磨损较大时靠近润滑油一侧的油膜压力和厚度明显大于磨损较小时。

图9

图9

不同磨损程度下的油膜压力和厚度

Fig.9

Oil film pressure and thickness under different degrees of wear

2.2 不同粗糙度下的油膜压力和厚度

以中度磨损为例,分析粗糙度对油膜压力和厚度的影响,结果如图10所示。由图可知,随着粗糙度增大,油膜压力显著增大,油膜厚度有所波动,变化不大。

图10

图10

不同粗糙度下的油膜压力和厚度

Fig.10

Oil film pressure and thickness under different roughness

3 V形组合密封圈性能实验

3.1 实验方案

为了验证密封面磨损对V形组合密封圈性能影响的分析结果,进行密封圈性能实验,将密封圈的摩擦扭矩和泄漏率作为评价密封性能的指标。实验台由手压泵、平衡缸、扭矩传感器、密封腔、调速器和高压水泵等组成,如图11所示。润滑油初始压力为2 MPa,密封圈初始压缩率为10%。采用干棉花吸取润滑油再称重的方法来获得泄漏率。分别设置电机转速为50、100、150、200和250 r/min,用扭矩传感器测量密封圈所受的摩擦扭矩,并与仿真结果进行对比。

图11

图11

V形组合密封圈性能实验台

Fig.11

Performance test bench of V-shaped combined sealing ring

3.2 实验结果

电机转速对V形组合密封圈摩擦扭矩的影响如图12所示。由图可知:密封圈的摩擦扭矩随着转速的提高而增大,但在动压润滑效应下其增速不断减小;由于主轴表面粗糙度的影响,摩擦扭矩的实验值略高于理论值;在高压作用下,磨损的加剧会使密封圈摩擦扭矩的理论值和实验值都减小。

图12

图12

电机转速对V形组合密封圈摩擦扭矩的影响

Fig.12

Effect of motor speed on the friction torque of V-shaped combined sealing ring

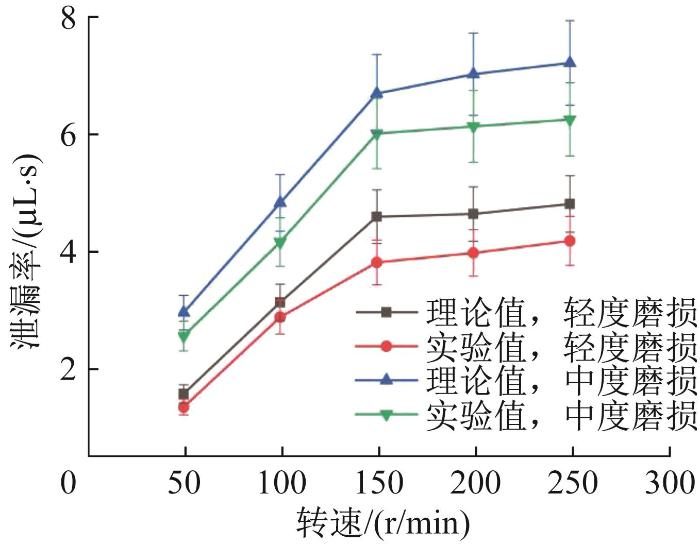

电机转速对V形组合密封圈泄漏率的影响如图13所示。由图可知:在初始阶段,泄漏率随着转速的提高而急剧增大;转速达到150 r/min以后,泄漏率几乎不变,这是由于随着转速的提高,密封接触面的动压润滑效应愈发显著,摩擦面间的油膜厚度比较稳定;在相同转速下,密封面磨损越大,泄漏率越大;由于棉花未能吸取所有泄漏的润滑油,泄漏率的实验值比理论值低。

图13

图13

电机转速对V形组合密封圈泄漏率的影响

Fig.13

Effect of motor speed on the leakage rate of V-shaped combined sealing ring

4 结 论

1)随着密封面磨损的加剧,密封圈与轴之间的接触压力呈下降趋势,磨损会对密封效果产生不利影响;密封面磨损对法向变形系数矩阵的影响不大,但会降低其峰值;

2)密封面磨损会导致靠近润滑油一侧油膜的压力和厚度增大,增大粗糙度会导致油膜压力增大;

3)随着密封面磨损的加剧,密封圈所受的摩擦扭矩逐渐减小,泄漏率逐渐增大;随着转速的提高,密封圈所受的摩擦力矩增大,泄漏率则先增大而后基本保持不变。

参考文献

基于ABAQUS的航空作动器VL密封圈有限元分析

[J].

Aircraft actuator VL seal finite element analysis based on ABAQUS

[J].DOI:10.11832/j.issn.1000-4858.2016.01.012 [本文引用: 1]

磨损对VL结构密封性能的影响分析

[J].

Influence of wear on the sealing performance of VL structure

[J].DOI:10.3969/j.issn.1008-0813.2019.02.013 [本文引用: 1]

航空作动器的VL密封特性分析

[J].

Performance analysis on VL seal in aircraft cylinder

[J].DOI:10.1016/j.carbon.2015.03.024 [本文引用: 1]

Wear and friction of PTFE seals

[J].

Optimization of contact pressure profile for performance improvement of a rotary elastomeric seal operating in abrasive drilling environment

[J].

Excessive shaft wear due to radial shaft seals in lubricated environment. Part I: Analysis and mechanisms

[J].

Wear on radial lip seals: A numerical study of the influence on the sealing mechanism

[J].

Wear simulation of a reciprocating seal by global remeshing

[J].

润滑条件下油封的磨损预测

[J].

Prediction of radial lip seal wear under lubricating conditions

[J].

往复式骨架油封密封界内油膜压力和厚度分布

[J].

Distribution of film pressure and thickness in the sealing interface of reciprocating skeleton oil seal

[J].

微尺度油膜动密封研究

[J].

Study on micro-scale dynamic seal of oil film

[J].

Elastohydrodynamics and Mechanics of rectangular elastomeric seals for reciprocating piston rods

[J].

Numerical model of a reciprocating hydraulic rod seal

[J].

Influence of the roughness model on the thermo-elasto-hydrodynamic performance of lip seals

[J].

基于TEHL理论的液压动密封性能的研究

[D].

Research on the performance of hydraulic dynamic seal based on TEHL theory

[D].

连续回转电液伺服马达组合密封特性研究

[J].

Research on combined sealing characteristics of continuous rotary electro-hydraulic servo motor

[J].

高温高速旋转轴接触式密封材料研制及其密封性能研究

[D].

Development of high temperature and high speed rotating shaft contact sealing material and its sealing performance

[D].

Correlational aspects of the viscosity-temperature-pressure relationship of lubricating oils

[J].

齿形滑环密封圈力学性能分析及结构改进

[J].

Mechanical properties analysis and structure improvement of tooth and sliding ring combined seals

[J].DOI:10.3969/j.issn.0254-0150.2018.11.016 [本文引用: 1]

航空作动器VL密封圈唇口接触压力分析

[J].

Lip contact stress analysis of aircraft actuator VL seal

[J].DOI:10.3969/j.issn.1008-0813.2015.07.006 [本文引用: 1]