颗粒破碎模型的构建方法主要有以下2种。

1)颗粒黏结模型(bonded particle model,BPM)。

BPM于2004年由Potyondy和Cundall等[11]首次提出。该模型通过颗粒间黏结键断裂来表征颗粒的破碎过程,适用于对单颗粒以及小规模颗粒群的破碎研究,可有效反映颗粒外观、尺寸及力学关系等信息。

2)碎片代替模型(fragment replacement model,FRM)。

FRM是一种采用小颗粒代替破碎颗粒的模拟方法,适用于大规模颗粒群的破碎研究,可有效反映颗粒群的破碎过程、力学关系等信息,但建模方式复杂,有待改进[12]。

综上所述,目前学者在利用离散元法研究物料的层压破碎时,构建的颗粒破碎模型较为简单,所能获取的破碎过程及碎后颗粒信息少,局限性较大,与试验结果的误差较大。此外,基于层压破碎理论研发的破碎机具有受破碎环境限制以及产品投入成本高等劣势[17]。为此,通过改进物料颗粒破碎模型,进一步探究破碎机的层压破碎特性尤为重要。对辊破碎机具有结构简单、破碎能耗低和处理量大等优势[18],可有效降低产品前期投入成本,且破碎壁为弧状曲面,主要破碎方式为挤压与磨削[19],故在理论上其存在层压破碎——辊面与颗粒、颗粒与颗粒之间的相互作用力使物料破碎,但目前缺乏对其的深入研究,且杨松荣等[20]认为对辊破碎机中矿石颗粒的破碎仅依靠辊面与颗粒间的作用,即只发生传统的单颗粒破碎。此外,经对辊破碎机破碎后矿石颗粒的粒径范围分布较广,针片率较高。因此,本文基于钨矿石的本征特征,建立符合实际破碎状态的钨矿石外观简化模型,并基于离散元应用编程接口(application program interface, API)进行二次开发,以建立改进的颗粒群破碎模型;然后,通过单轴压缩试验来标定颗粒模型的参数,并建立对辊破碎机的三维模型,对已完成参数标定的颗粒进行层压破碎可视化仿真;最后,通过试验分析对辊破碎机的层压破碎特性,旨在为提高其工作效率提供一定的理论依据。

1 颗粒群破碎模型的建立及其参数标定

1.1 颗粒模型参数标定

在离散元软件中标定准确的颗粒模型参数是有效模拟矿石实际破碎效果的前提。颗粒模型参数标定包括材料本征参数标定和物料接触参数标定。

1)材料本征参数标定。

表1 钢和钨矿石的材料本征参数

Table 1

| 材料 | 泊松比 | 剪切模量/GPa | 密度/(kg/m3) |

|---|---|---|---|

| 钢 | 0.31 | 212 | 7 850 |

| 钨矿石 | 0.35 | 25 | 2 830 |

2)物料接触参数标定。

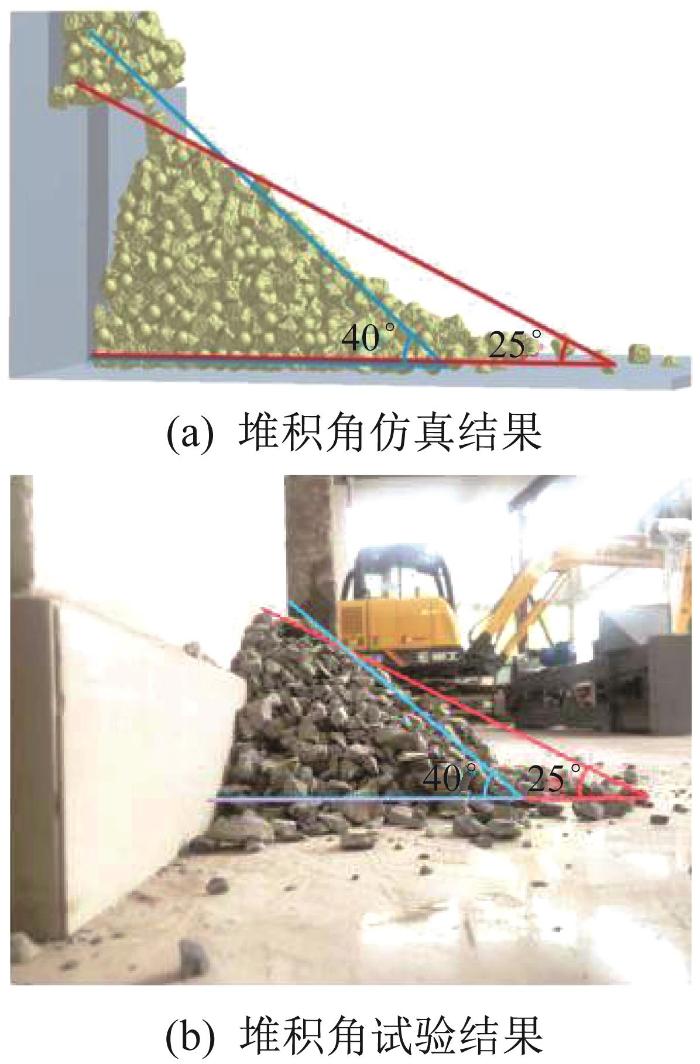

物料接触参数用于描述颗粒与颗粒、颗粒与几何体之间的弹性恢复系数、静摩擦因数和滚动摩擦因数。为获取准确的物料接触参数值,开展物料堆积试验[22],通过比较堆积角的仿真值与实测值来获取最佳接触参数值。

在本文的钨矿石颗粒堆积仿真分析中,采用类L形板模拟实际堆积面(靠墙面),材料的本征参数和尺寸与试验一致。其中:外墙高200 mm,内墙到外墙的距离为20 mm。由于钨矿石形状各异,为方便堆积模拟,按接触方式分成以下3类形式:球状(点-点接触)颗粒、锥状(点-面接触)颗粒和柱状(面-面接触)颗粒。颗粒运动停止后测量堆积角,并与实测堆积角进行比较,结果如图1所示。

图1

图1

钨矿石颗粒堆积角仿真结果与试验结果对比

Fig.1

Comparison between simulation results and experimental results of stacking angle of W-ore particles

表2 钨矿石的接触参数

Table 2

| 接触参数 | 钨矿-钨矿 | 钨矿-钢 |

|---|---|---|

| 弹性恢复系数 | 0.45 | 0.45 |

| 静摩擦因数 | 0.48 | 0.48 |

| 滚动摩擦因数 | 0.30 | 0.35 |

1.2 颗粒群破碎模型的实现

为进一步观察钨矿石在受挤压时的破碎特性,为替换颗粒分布选取提供一定的参考,开展挤压试验。试验设备由上压头、外筒壁和下底板组成,如图2所示。

图2

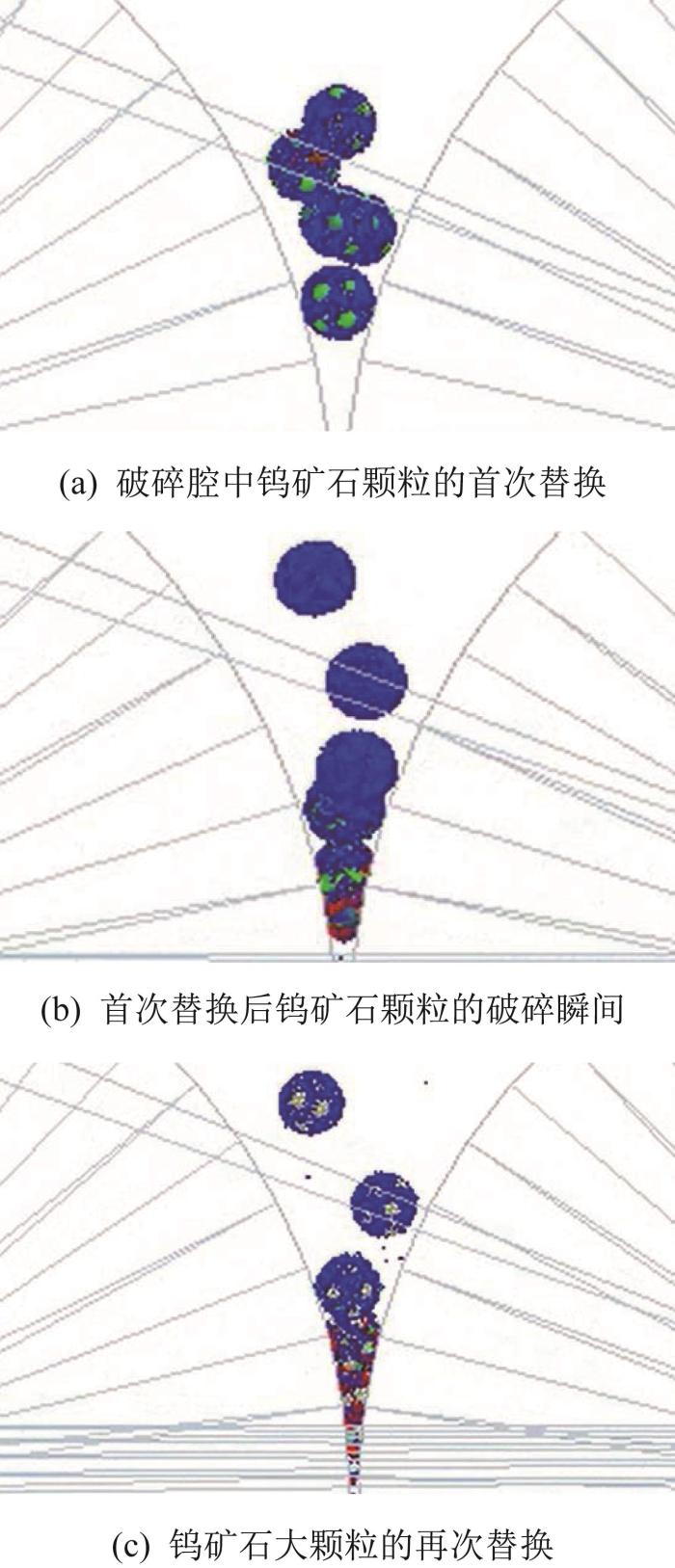

将待破碎的钨矿石放在外筒壁与下底板中,然后将上压头插入,通过万能材料试验机挤压上压头,直至钨矿石发生破碎,结果如图3所示。

图3

图4

图4

多形状钨矿石颗粒的连续破碎模型

Fig.4

Continuous crushing model of multi-shape W-ore particles

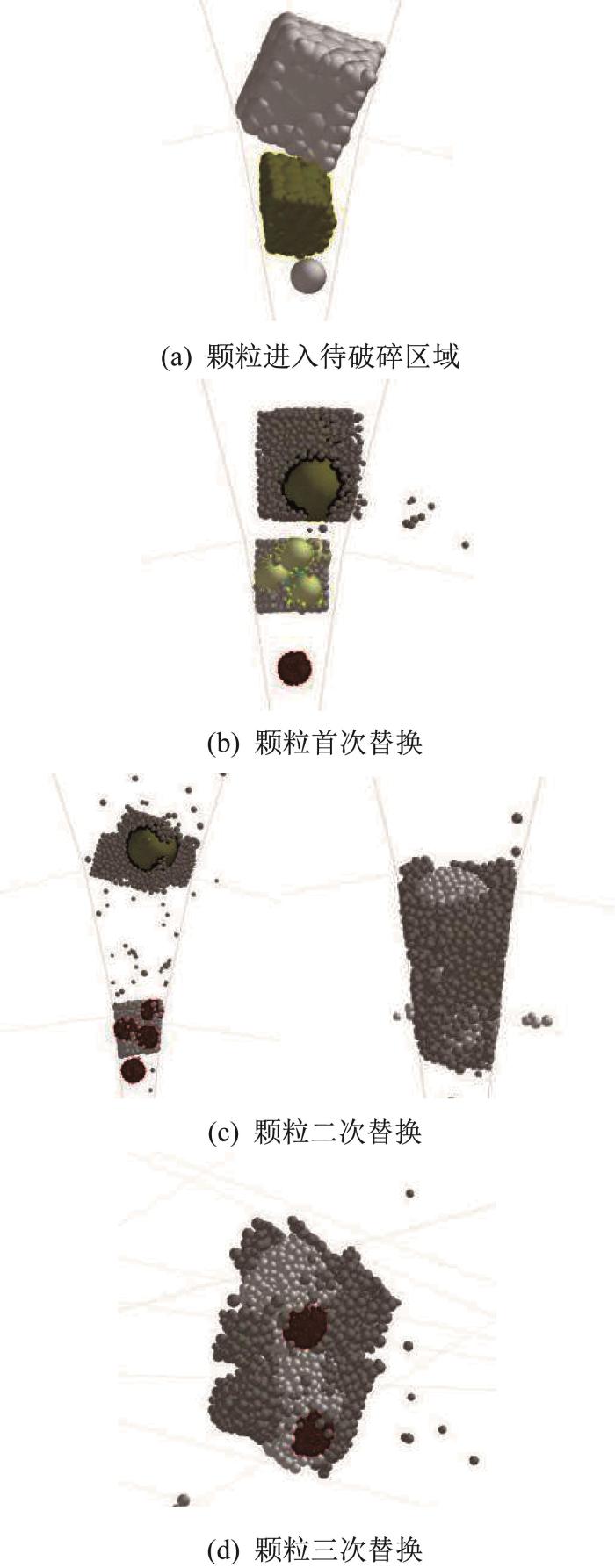

根据图4,实现连续破碎模型的具体步骤如下:

1)在颗粒工厂中建立3种不同形状的待破碎钨矿石颗粒模型,如图4(a)所示。

2)根据图3所示的破碎试验结果,记第1次破碎为两大块与若干小块,替换小颗粒的粒径dn (n=1, 2)与质量

式中:An 为修正系数;dn 为碎后颗粒质量分数占比最大的粒径区间中值,mm;hn 为首次碎后的粒径分布标准差,mm;

破碎后的两大块与若干小块钨矿石颗粒的首次替换过程如图4(b)所示。

3)为相对简化颗粒破碎过程,假定第1次碎后的小块颗粒不再破碎,大块颗粒在一定外力作用下再次破碎(即二次破碎),破碎过程的建模方法与步骤2)一致。根据

式中:A2i 为二次替换的修正系数;d2i 为二次替换颗粒的粒径,mm;m2i 为二次替换颗粒的质量,g;d2i, m为二次替换颗粒的最大粒径,mm;d2i 为大块颗粒再次碎后颗粒质量分数占比最大的粒径区间中值,mm;h2i 为再次碎后的粒径分布标准差,mm;g为需替换的颗粒个数。

4)重复上述步骤,直至所有颗粒被最小粒级小颗粒替换,如图4(d)所示。

表3 钨矿石挤压破碎后的粒径分布 (mm)

Table 3

| 原始粒径 | 碎后粒径 | |||

|---|---|---|---|---|

| 平均值 | 标准差 | 下限 | 上限 | |

| 0~<4 | 0.7 | 0.700 | 0.1 | 4 |

| 4~<8 | 0.8 | 2.250 | 0.3 | 8 |

| 8~<12 | 1.0 | 3.875 | 0.5 | 12 |

| 12~16 | 2.0 | 4.785 | 0.8 | 16 |

1.3 物料破碎过程分析

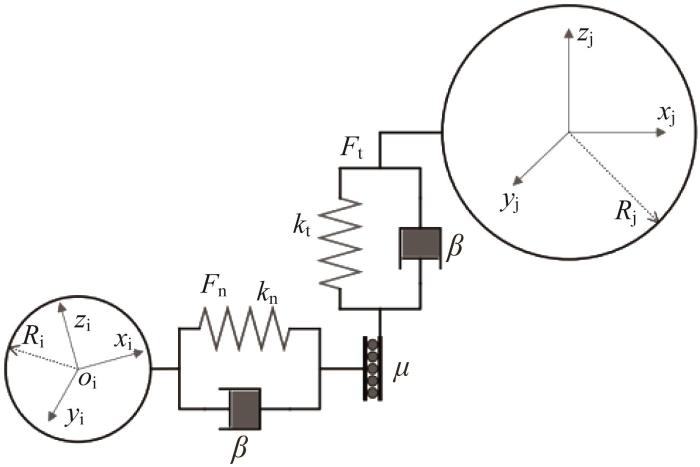

图5

图5

离散元Hertz-Mindlin接触模型示意

Fig.5

Schematic of discrete element Hertz-Mindlin contact model

其中:

式中:R为等效半径,m;E为等效杨氏模量,Pa;Un为接触颗粒的法向重叠面积,m2;Ei、Ej为接触颗粒的杨氏模量,Pa;υi、υj为接触颗粒的泊松比;Ri、Rj为接触颗粒的半径,m。

法向阻尼力Fnd可表示为:

其中:

式中:

切向力Ft可表示为:

其中:

式中:kt为切向刚度系数,N/m2;Ut为接触颗粒的切向重叠面积,m2;G为当量剪切模量,Pa。

切向阻尼力Ftd可表示为:

式中:vt为相对速度的切向分量,m/s。

1.4 破碎参数试验标定

离散元软件中的Hertz-Mindlin with Bonding模型有 5 个基本黏结参数需要设置,即单位面积法向刚度KnA、单位面积切向刚度KtA、法向极限应力σn, max、切向极限应力σt, max和等效黏结半径R。

式中:Ec为接触颗粒的弹性模量,Pa;L为接触颗粒间黏结键的长度(即颗粒的中心距离),m;μ为接触颗粒间的摩擦系数。

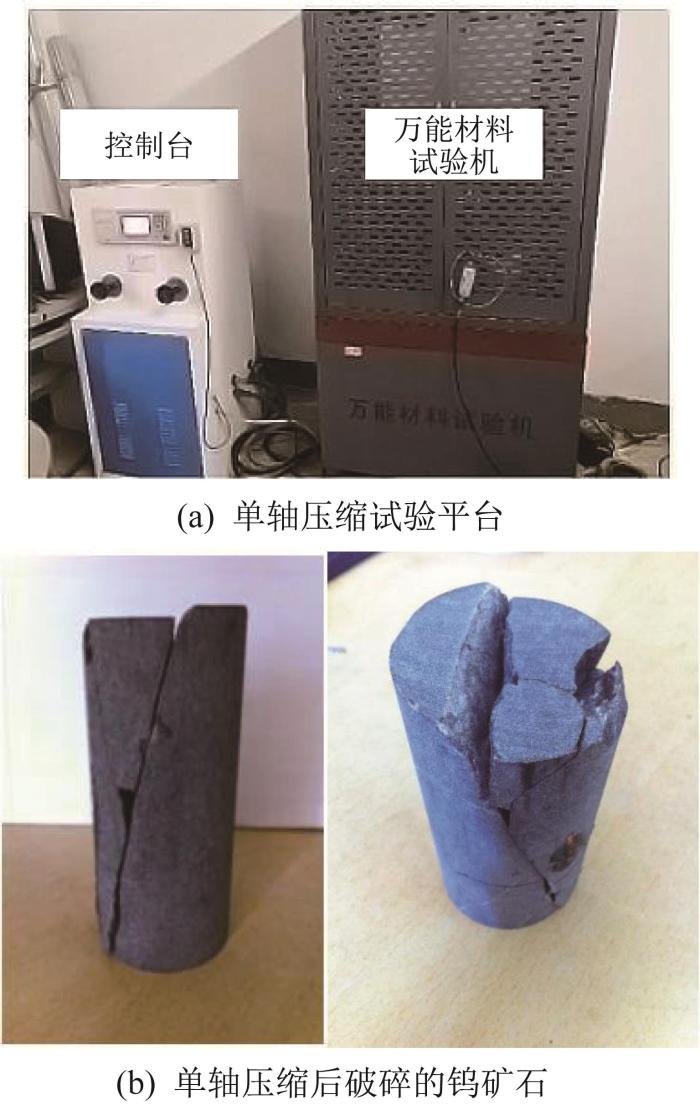

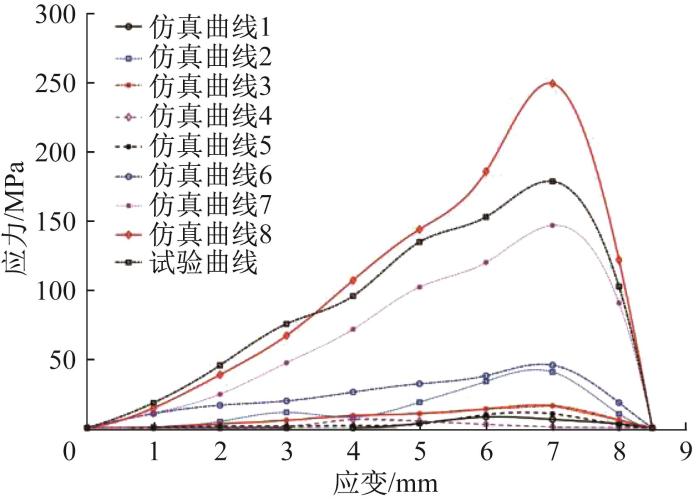

此处参考澳大利亚标准AS 4133.4.3.1—2009,设计搭建单轴压缩试验平台。通过万能材料试验机与位移传感器获取单块钨矿石在单轴压缩破碎过程中的应力—应变曲线。准备2组规格为⌀100 mm×250 mm的柱状钨矿石试样,依次通过夹具固定在万能材料试验机上,而后试验机的上压头在控制台中液压油的作用下保持向下匀速缓慢运动,速度约为0.05 mm/s;与上压头连接的力学传感器用于记录各时刻下钨矿石的受压情况,直至钨矿石破碎。单轴压缩试验平台及试验结果如图6所示。

图6

图7

图7

单轴压缩仿真过程中钨矿石力链的变化情况

Fig.7

Changes of force chain of W-ore during uniaxial compression simulation

表4 钨矿石颗粒黏结参数设置

Table 4

| 组别 | KnA/(N/m3) | KtA/(N/m3) | σn, max/Pa | σt, max/Pa | R/mm |

|---|---|---|---|---|---|

| 1 | 5.0×1010 | 1.0×1010 | 7.5×107 | 2.5×107 | 1.2 |

| 2 | 7.5×1011 | 2.5×1011 | 5.0×108 | 1.0×108 | 1.2 |

| 3 | 7.5×1010 | 2.5×1010 | 5.0×108 | 1.0×108 | 1.2 |

| 4 | 7.5×1011 | 5.5×1011 | 2.5×108 | 1.0×108 | 0.5 |

| 5 | 7.5×1012 | 5.5×1012 | 2.5×109 | 1.0×109 | 0.5 |

| 6 | 9.5×1012 | 7.5×1012 | 5.0×109 | 2.5×109 | 0.5 |

| 7 | 2.5×1013 | 9.5×1012 | 7.5×109 | 5.0×109 | 0.5 |

| 8 | 5.0×1013 | 2.5×1013 | 1.0×1010 | 7.5×109 | 0.5 |

图8

图8

钨矿石单轴压缩过程中的应力—应变曲线对比

Fig.8

Comparison of stress-strain curves of W-ore during uniaxial compression

由图8可知,钨矿石的极限应力为178 MPa,其在压密阶段的临界应力为17.8 MPa,弹性阶段的临界应力为72 MPa。根据AS 4133.4.3.1—2009,岩石抗压强度应大于50 MPa,说明仿真结果合理且有效。采用标准差公式计算钨矿石应力仿真结果与试验结果的误差。

式中:σj 为第j个应力仿真值,MPa;σ0j 为第j个应力试验值,MPa;J为应力取值个数。

8组黏结参数下钨矿石应力仿真值与试验值的误差如表5所示。

表5 不同黏结参数下钨矿石应力仿真值与试验值的误差

Table 5

| 组别 | 误差/MPa |

|---|---|

| 1 | 97.210 |

| 2 | 82.814 |

| 3 | 91.932 |

| 4 | 98.416 |

| 5 | 96.071 |

| 6 | 75.523 |

| 7 | 24.852 |

| 8 | 29.212 |

由表5可知,在第7组黏结参数下,钨矿石应力仿真值与试验值的误差最小,其标准差为24.852 MPa,两者的相对误差为3.11%。因此,选择第7组黏结参数作为对辊破碎机层压破碎仿真分析中钨矿石的破碎参数。

2 对辊破碎机层压破碎仿真分析

在对辊破碎机层压破碎仿真分析中,钨矿石颗粒的连续替换过程如图9所示。

图9

图9

钨矿石颗粒在对辊破碎机破碎腔中的连续替换过程

Fig.9

Continuous replacement process of W-ore particles in the crushing chamber of dual-roller crusher

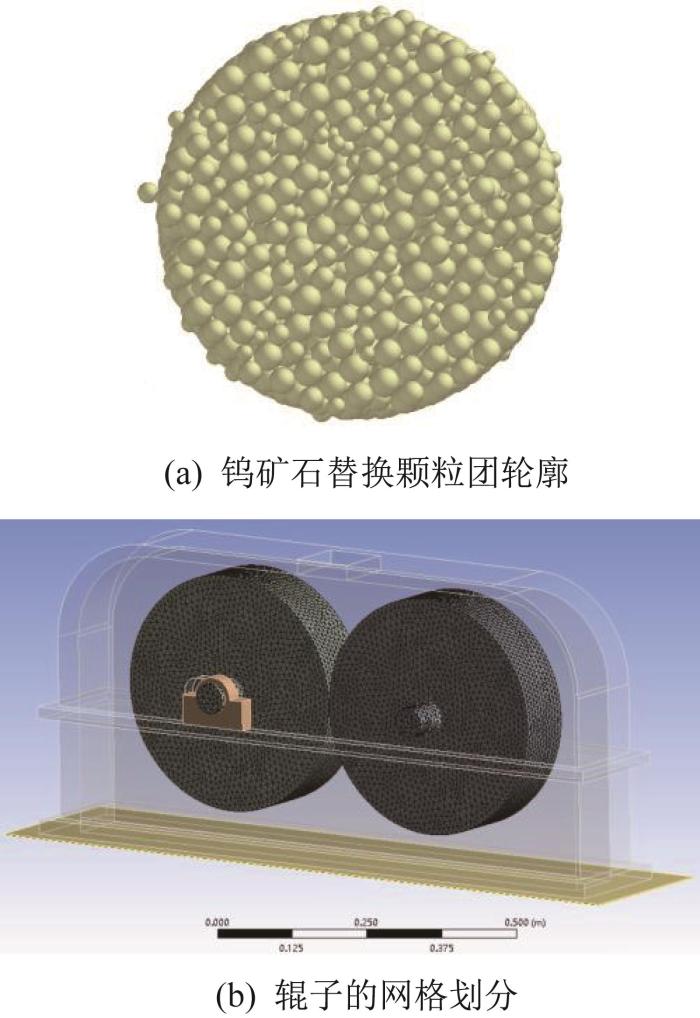

基于图9,建立对辊破碎机的层压破碎仿真模型。为提高仿真效率,利用三维建模软件建立2PG400×250型对辊破碎机的简化三维模型,其中辊子直径与实物一致,辊子长度减小至 100 mm,去除电机、皮带等不影响破碎可视化仿真结果的零部件,以便观察。此外,在仿真过程中不考虑对辊破碎机自身的磨损情况。

图10

图10

钨矿石颗粒团和对辊破碎机辊子的网格划分

Fig.10

W-ore particle clusters and grid division of rollers in dual-roller crusher

为使仿真更贴近真实情况,将待破碎钨矿石颗粒按点-点接触、点-面接触、面-面接触在颗粒工厂生成3类不同形状的颗粒。对不同钨矿石入料粒径配比下的对辊破碎机层压破碎过程进行3组仿真分析,其中钨矿石的粒径和质量设置如表6所示。

表6 仿真分析中钨矿石颗粒的粒径和质量设置

Table 6

| 粒径/mm | 质量/g | ||

|---|---|---|---|

| 第1组 | 第2组 | 第3组 | |

| 8 | 100 | 16.67 | 20 |

| 9 | 100 | 16.67 | 20 |

| 10 | 100 | 16.67 | 20 |

| 11 | 75 | 25 | 30 |

| 12 | 75 | 25 | 30 |

| 13 | 30 | 25 | 60 |

| 14 | 30 | 25 | 60 |

| 15 | 15 | 25 | 30 |

| 16 | 15 | 25 | 30 |

| 17 | 30 | 25 | 150 |

| 18 | 30 | 25 | 150 |

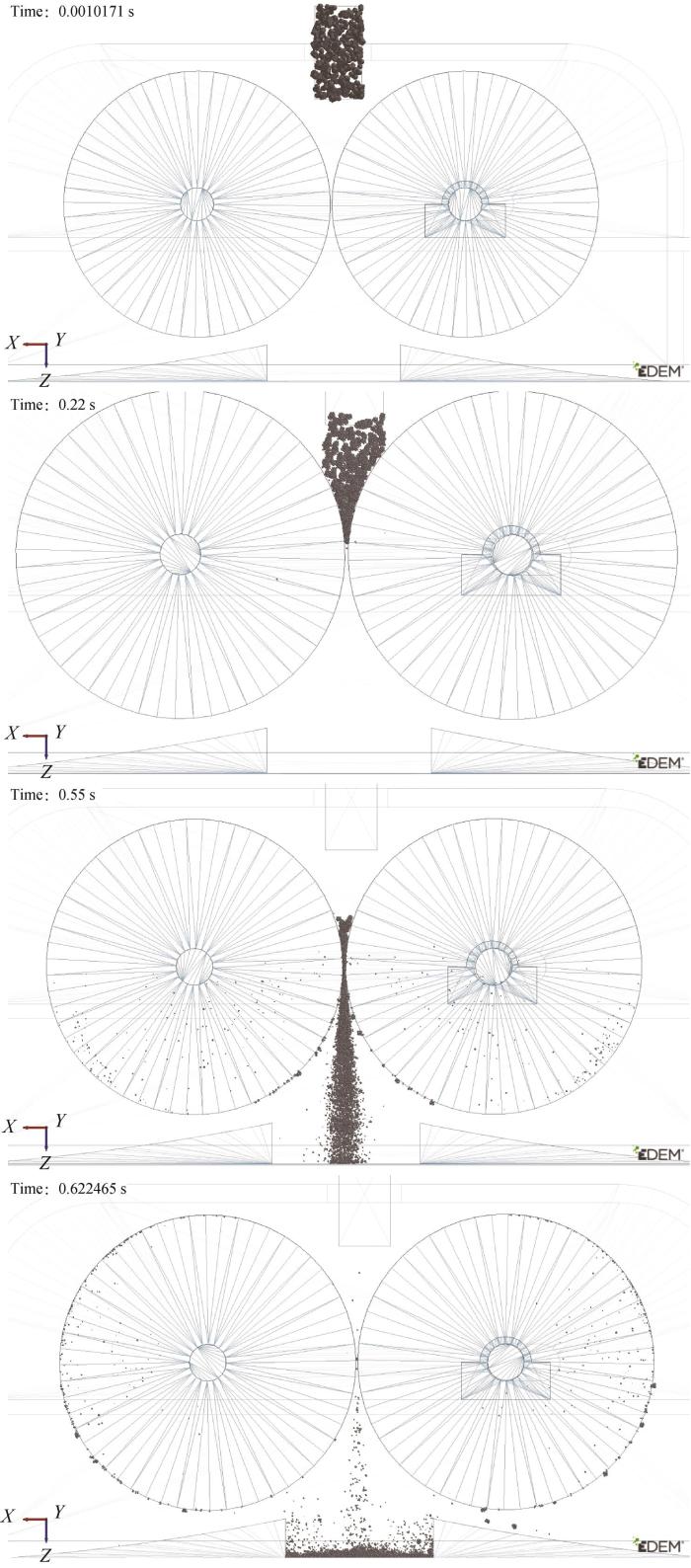

图11

图11

钨矿石颗粒破碎过程可视化仿真

Fig.11

Visual simulation of W-ore particles crushing process

如图11所示,在t=0.001 s时,所有颗粒在颗粒工厂中生成;在t=0.220 s时,部分颗粒完成破碎并从出料口排出;在t=0.622 s时,完成破碎。

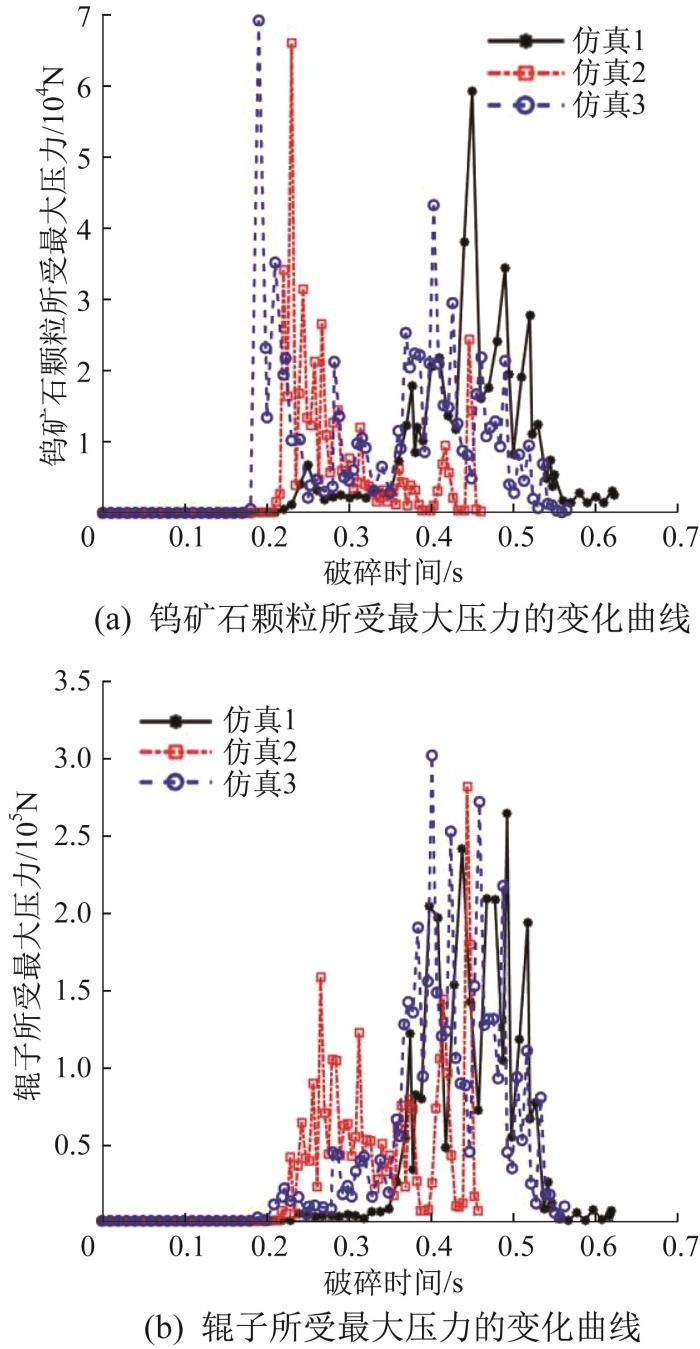

通过后处理,进一步研究钨矿石颗粒在破碎过程中颗粒与颗粒、颗粒与辊子间受力的变化情况以及颗粒数量随破碎时间的变化情况,结果如图12所示。

图12

图12

破碎过程中钨矿石颗粒和辊子所受最大压力的变化曲线

Fig.12

Variation curves of maximum pressure on W-ore particles and rollers during crushing process

通过仿真可知,由于第3组仿真中大颗粒占比高,而第1组仿真中小颗粒占比高,第3组仿真中钨矿石颗粒率先接触辊子。此外,从图12中还可以看出,钨矿石在破碎期间所受的最大压力呈振荡波动变化,说明破碎过程中颗粒运动具有复杂性。在3组仿真中,钨矿石颗粒所受的最大压力为7.0×104 N,辊子所受的最大压力为3.0×105 N。

为进一步验证将辊子视为刚性体的合理性,对辊子工作时辊面的最大弹性形变量进行分析。弹性形变量δ的计算式如下:

式中:

将仿真得到的后处理数据代入

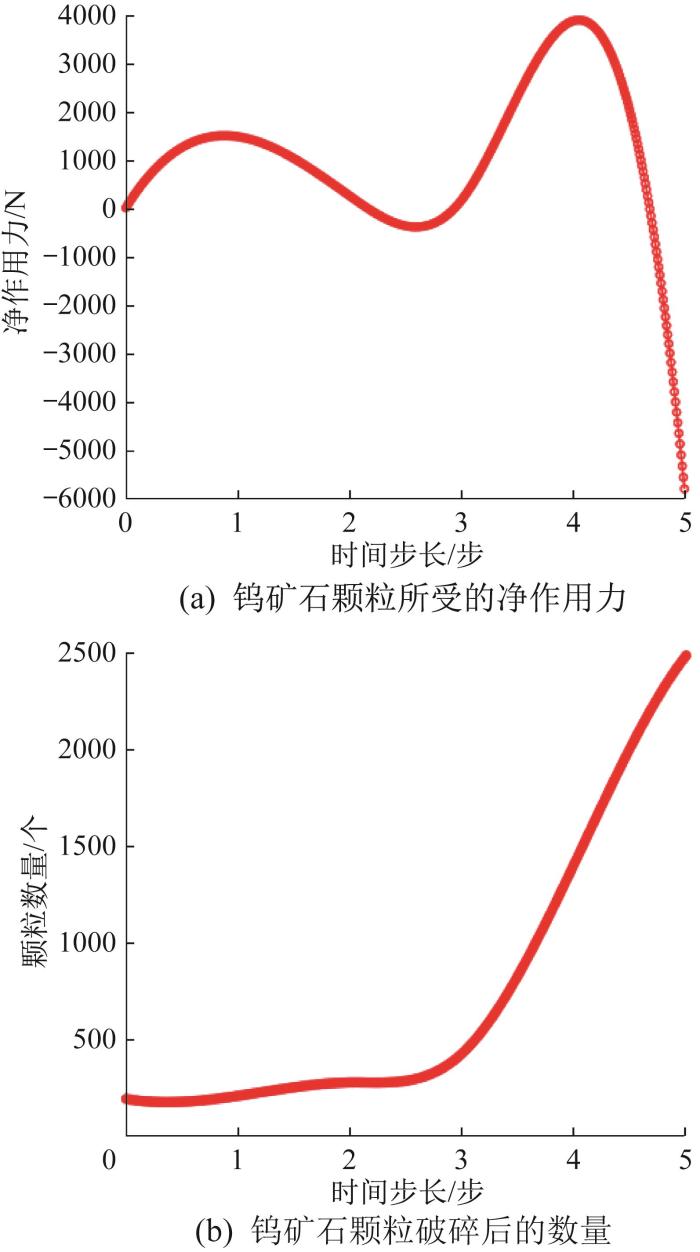

图13

图13

某段时间内钨矿石颗粒的破碎信息

Fig.13

Crushing information of W-ore particles within a certain time

由图13可知,时间步长为0时钨矿石颗粒群所受的颗粒间相互作用力与辊子的作用力一致,且颗粒破碎速率较小,说明此时刚进入破碎阶段。随着破碎时间的增加,在时间步长为0~2时,钨矿石颗粒所受的颗粒间相互作用力比辊子的作用力大,颗粒破碎速率有所增大,但净作用力的最大值约为1 600 N,无法有力说明此时颗粒破碎主要受颗粒间相互作用力的影响。在约第4个时间步长处,净作用力达到最大,而后不断减小,但钨矿石颗粒所受的颗粒间相互作用力和锟子作用力的合力变化较小,因此破碎速率并无明显变化。在第5个时间步长处,净作用力为-6 000 N,说明此时颗粒破碎主要受辊子作用力的影响。

式中:ΔF为某段时间内钨矿石颗粒所受的净作用力;qs 为拟合参数;tf为时间步长。

表7 钨矿石颗粒所受的净作用力与时间的拟合参数取值

Table 7

| 参数 | 数值 |

|---|---|

| 73.68 | |

| 2 752 | |

| 193.4 | |

| -2 316 | |

| 997.6 | |

| -114.9 |

根据表7结果,计算得到上述拟合函数的相关系数r2=0.989 8,说明该函数可用于描述该时间段内钨矿石颗粒的受力情况。

式中:N为钨矿石颗粒的数量;as 、bs 、c1为拟合参数。

表8 钨矿石颗粒数量与时间的拟合参数取值

Table 8

| 参数 | 数值 |

|---|---|

| 3.415 | |

| 5.029×104 | |

| 1.245 | |

| 0.003 16 | |

| c1 | -5.028×104 |

根据表8结果,计算得到该拟合函数的相关系数r2=0.964 8,说明该函数可用于描述该时间段内钨矿石颗粒数量的变化情况。

求

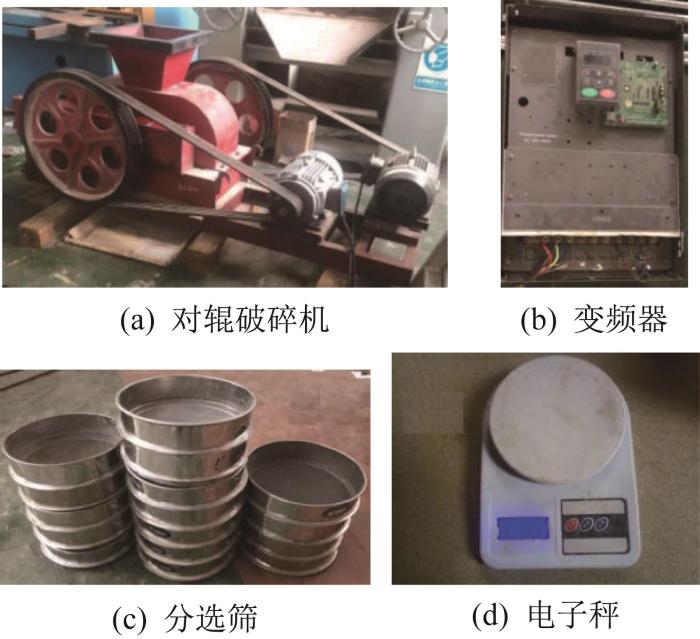

3 对辊破碎机层压破碎试验

为验证钨矿石颗粒破碎仿真分析的正确性和探究对辊破碎机的层压破碎特性,利用2PG400×250型对辊破碎机开展钨矿石破碎试验,试验平台以及相应工具如图14所示。

图14

图14

钨矿石破碎试验平台及相应工具

Fig.14

W-ore crushing test platform and corresponding tools

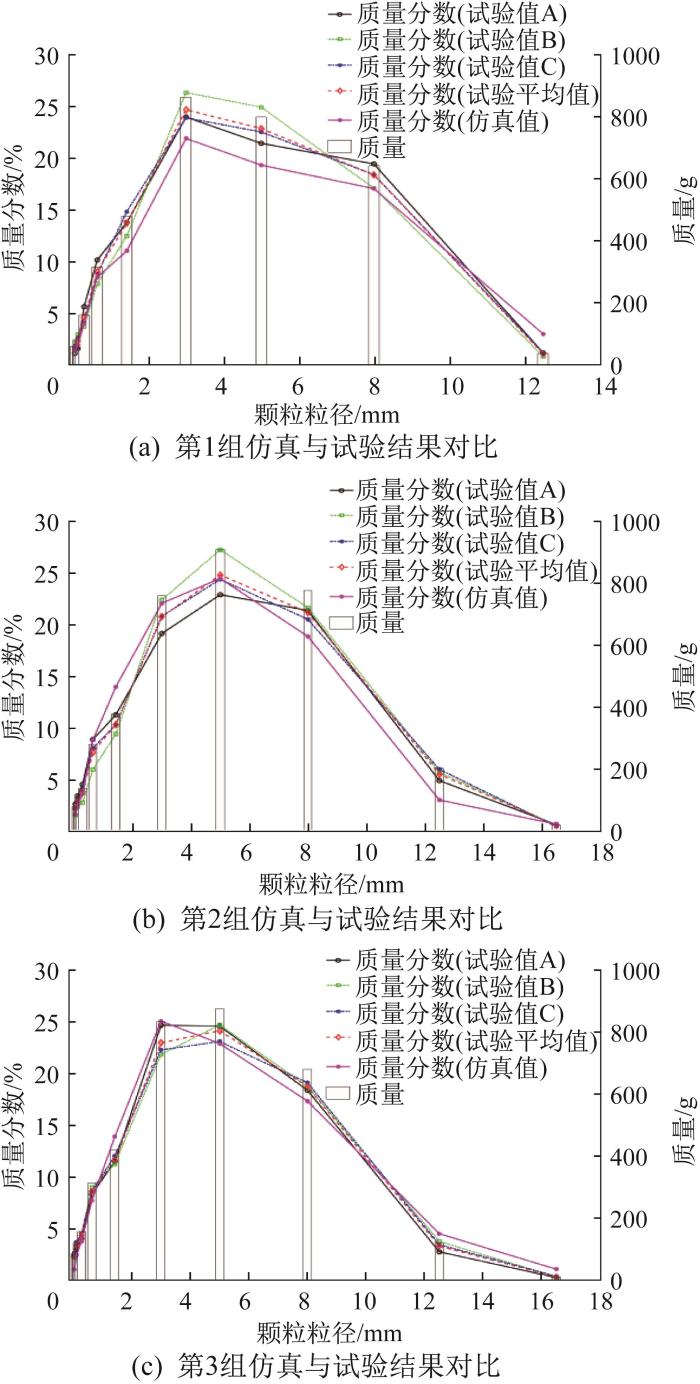

图15

图15

钨矿石碎后不同粒径颗粒的占比及质量对比

Fig.15

Comparison of proportion and quality of particles with different sizes of W-ore after crushing

利用

式中:y为质量分数;a、b、c为拟合参数。

表9 钨矿石碎后粒径分布拟合参数取值

Table 9

| 组别 | 拟合参数 | ||

|---|---|---|---|

| a | b | c | |

| 1 | 23.42 | 5.415 | 4.319 |

| 2 | 27.16 | 5.395 | 4.143 |

| 3 | 26.88 | 5.169 | 3.992 |

上述3组仿真结果拟合函数的相关系数r2=0.906 8,0.928 4,0.914 4,由此说明钨矿石碎后粒径分布满足正态分布。

表10 钨矿石碎后质量分数仿真结果与试验结果的误差

Table 10

| 组别 | 误差/% | |

|---|---|---|

| 方案1 | 方案2 | |

| 1 | 1.257 | 1.940 |

| 2 | 1.183 | 1.689 |

| 3 | 0.889 | 1.369 |

为进一步研究对辊破碎机真实的层压破碎特性,在辊隙为2 mm、频率为50 Hz的条件下,选取8种不同的钨矿石入料粒径配比,开展钨矿石层压破碎试验。具体方案如下:

1)取粒径分别为8~<10,10~<12,12~<14,14~<16,16~18 mm(定义为5个粒径等级,即等级1,2,3,4,5)的钨矿石颗粒,按表11配比将其混合均匀,每次试验中钨矿石颗粒的总质量为8 kg,总计728 kg。经计算,5个粒径等级的钨矿石颗粒分别需要191.1,127.4,136.5,136.5,136.5 kg。

表11 钨矿石入料粒径配比(质量分数)

Table 11

| 编号 | 粒径/mm | ||||

|---|---|---|---|---|---|

| 8~<10 | 10~<12 | 12~<14 | 14~<16 | 16~18 | |

| 1 | 50 | 20 | 10 | 10 | 10 |

| 2 | 50 | 10 | 20 | 10 | 10 |

| 3 | 20 | 40 | 20 | 10 | 10 |

| 4 | 40 | 20 | 20 | 10 | 10 |

| 5 | 20 | 20 | 20 | 20 | 20 |

| 6 | 10 | 10 | 20 | 30 | 30 |

| 7 | 10 | 10 | 20 | 20 | 40 |

| 8 | 10 | 10 | 20 | 40 | 20 |

2)调节对锟破碎机出料口的间隙(即锟隙)为2 mm以及频率为50 Hz。启动破碎机,待其空载运行平稳后,一次性快速地将混合均匀的钨矿石颗粒倒入破碎腔,并使其在破碎腔中平铺,以满足层压破碎的条件,然后开始破碎试验。为减小误差,对每组配比下的钨矿石颗粒重复进行3次破碎试验。

3)将碎后的钨矿石颗粒进行缩分取样,按50%(约4 kg)进行统计。将碎后的钨矿石颗粒倒入分选筛进行筛分,并用电子秤测量各粒级钨矿石颗粒的质量,用于分析对锟破碎机的层压破碎特性。

图16

图16

层压破碎试验用钨矿石原料及其碎后颗粒

Fig.16

W-ore raw materials for laminated crushing test and their crushed particles

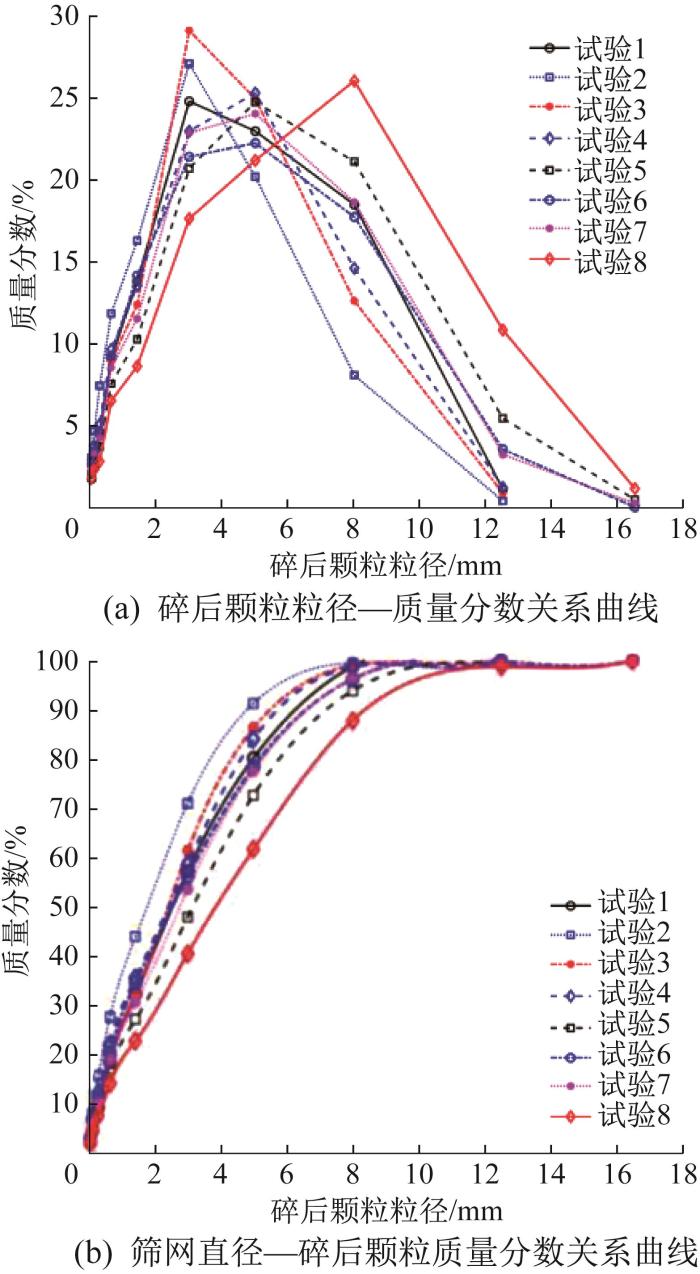

统计碎后不同粒径钨矿石颗粒的质量分数,结果如图17所示。

图17

图17

不同入料粒径配比下钨矿石碎后的粒度分布

Fig.17

Particles size distribution of W-ore after crushing under different feed particle size ratios

表12 钨矿石入料粒径配比与对应孔隙率

Table 12

| 试验编号 | 颗粒1 | 颗粒2 | 颗粒3 | 孔隙率/% | |||

|---|---|---|---|---|---|---|---|

| 粒径/mm | 质量/kg | 粒径/mm | 质量/kg | 粒径/mm | 质量/kg | ||

| 1 | 4~6 | 10 | 34.16 | ||||

| 2 | 8~10 | 10 | 48.54 | ||||

| 3 | 0~0.15 | 4 | 8~10 | 10 | 29.85 | ||

| 4 | 0~0.15 | 6 | 8~10 | 10 | 19.36 | ||

| 5 | 4~6 | 5 | 8~10 | 5 | 41.44 | ||

| 6 | 4~6 | 3 | 8~10 | 6 | 45.92 | ||

| 7 | 6~<8 | 5 | 8~10 | 5 | 37.30 | ||

| 8 | 8~<10 | 5 | 10~12 | 5 | 33.75 | ||

| 9 | 8~<10 | 6 | 10~12 | 3 | 32.02 | ||

| 10 | 2~<4 | 0.9 | 4~<6 | 7.2 | 6~8 | 1.8 | 33.30 |

试验2,3的结果对比说明,在入料大粒径(等级3~5)颗粒一定的条件下,等级1的颗粒占比足够高(等级1颗粒与等级2颗粒的占比为5∶1)时的破碎效果较好,试验2中碎后粒径d<6 mm的颗粒比试验3多出5.02%。试验3,4的结果对比说明,在入料大粒径(等级3~5)颗粒占比一定的条件下,等级2颗粒的占比略高于等级1颗粒(2∶1)时的破碎效果较好,试验3中碎后粒径d<6 mm的颗粒比试验4多出2.33%。究其原因,孔隙率与颗粒间相互作用力共同影响层压破碎效果。试验5结果说明,不同粒径颗粒均匀混合(1∶1∶1∶1∶1)时的破碎效果差,其破碎效果不及试验6,7(等级3~5颗粒的占比为80%),试验5中碎后粒径d<6 mm的颗粒比试验6,7分别少5.74%,4.92%。试验7,8的结果解释了颗粒间相互作用力有时比低孔隙率更能影响层压破碎效果。

4 结 论

为研究对辊破碎机的层压破碎特性,以钨矿石为对象,对其层压破碎过程进行仿真和试验分析,得出以下结论:

1)通过堆积试验获得了准确的钨矿石本征参数与接触参数;利用离散元API设计了一种改进破碎模型(改进的BPM),实现了颗粒的连续多次替换;通过单轴压缩试验采集了钨矿石的应力—应变数据,并应用于模型的参数标定。

2)通过离散元软件对对辊破碎机的层压破碎过程进行可视化仿真分析,说明了钨矿石在对辊破碎机中连续多次替换的实现过程,并开展3组不同入料粒径配比下的钨矿石层压破碎仿真分析,通过对破碎过程中某时间段内钨矿石颗粒的受力情况及其碎后数量的定量分析,验证了对辊破碎机可实现层压破碎。

3)开展对辊破碎机层压破碎试验,统计钨矿石碎后粒径分布情况。结果表明,碎后粒径分布满足正态分布,并验证了仿真分析的有效性;通过不同入料粒径配比下的层压破碎试验得出,颗粒间相互作用力与颗粒孔隙率共同影响破碎效果,且颗粒间相互作用力的影响程度大于颗粒低孔隙率。

参考文献

Versuche und Betrachtungen zur Ueberwalzzerkleine rung eines Mahlbettes

[J].

Experiment and research on over-rolling of grinding machine

[J].

阳离子捕收剂浮选分离白钨矿与含钙脉石矿物的试验研究

[D].

Research on the separation of scheelite from calcareous gangue minerals by flotation with cationic collectors

[D].

海泡石螺旋搅拌磨机最优工艺参数研究

[J].

Research on optimal process parameters of sepiolite spiral stirred mill

[J].DOI:10.3785/j.issn.1006-754X.2022.00.005 [本文引用: 1]

A first survey of grinding with high-compression roller mills

[J].

A review of the modeling of high pressure grinding rolls

[J].

Role of feed moisture in high-pressure roll mill comminution

[J].

A stochastic particle replacement strategy for simulating breakage in DEM

[J].

Application of the discrete element method for manufacturing process simulation in the pharmaceutical industry

[J].

Numerical procedures for the analysis of collapse mechanisms of masonry structures using discrete element modelling

[J].

基于DEM的高频振网筛多参数优化

[J].

Multi parameter optimization of high-frequency vibrating screen based on DEM

[J].

A bonded-particle model for rock

[J].

基于离散元法的颗粒破碎模拟研究进展

[J].

Research progress on particle breakage simulation based on discrete element method

[J].DOI:10.11779/CJGE201805013 [本文引用: 1]

石英玻璃球撞击刚性壁的破碎过程

[J].

Fragmentation process of quartz glass spheres impacting rigid wall

[J].DOI:10.11858/gywlxb.20190764 [本文引用: 1]

颗粒料压缩破碎仿真-应用与高坝蓄水河谷-库坝变形研究

[D].

Particle compression breakage simulation-application and dam-valley deformation due to reservoir impounding

[D].

准脆性颗粒材料的受压渐进破碎机制研究

[D].

Compression induced progressive breakage mechanism of particle beds made of quasi-brittle material

[D].

油水两相流超声测试机理仿真建模

[J].

Modeling of ultrasonic measurement mechanism in oil-water two-phase flow

[J].

高硬度磁铁矿选矿工艺设备优化及自动化控制研究

[D].

Optimization of mineral processing technology and equipment of magnetite with high hardness and automatic control

[D].

基于多尺度颗粒模型的预磨机破碎能耗分析

[D].

Energy consumption analysis of vertical mill based on multi-scale bonded particle model

[D].

Contact parameter estimation for DEM simulation of iron ore pellet handling

[J].

Ueber die Berüehrung fester elastischer Köerper

[J].

On touching solid elastic bodies

[J].

Compliance of elastic bodies in contact

[J].

Development of a virtual rock crushing environment based on the DEM with industrial scale experiments for validation

[D].

Modelling and simulation of a mining machine excavating seabed massive sulfide deposits

[J].

Extended finite element method for cohesive crack growth

[J].

圆锥破碎机虚拟样机参数化建模与仿真分析

[J].

Virtual prototype parameterized modeling and simulation analysis of cone crusher

[J].

新型盘辊式破碎机的研制及破碎物料粒度分析

[D].

Development of new type and study on its particle size distribution

[D].