叶片泵是容积泵的一种,它随着其密封工作腔室容积的变化而工作。相对于其他结构的容积泵,叶片泵具有结构紧凑、流量均匀、转子惯量小等优点,被广泛应用于石油化工、航空航天、冶金等领域[1 -2 ] 。

叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成。过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键。许多学者对过渡曲线进行了研究。为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] 。Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径。Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小。Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线。Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性。刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响。王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达。侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律。张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化。

目前,双作用叶片泵定子内腔过渡曲线的类型多为等加速等减速曲线、正弦曲线、余弦曲线、修正的阿基米德螺线和高次方曲线。过渡曲线为等加速等减速曲线时,相比较而言叶片加速度峰值最小,可以有较大的大、小圆弧的半径差值,在等体积条件下可获得大流量,且可以使泵的整体结构紧凑,在叶片数合理的条件下可以保证有均匀的泵瞬时流量,不会产生刚性冲击,但是在过渡曲线与圆弧的衔接处存在较小的柔性冲击,造成衔接处和加速度突变点处有明显的滑痕;过渡曲线为正弦曲线时,虽然既不会产生刚性冲击,也不会产生柔性冲击,但由于叶片加速度峰值很大,会造成叶片脱空现象;过渡曲线为余弦曲线时,在曲线衔接处加速度变化率很大,柔性冲击严重,泵体发生激振;采用修正的阿基米德螺线时,虽然在过渡段既无刚性冲击也无柔性冲击,无叶片脱空现象,但在曲线衔接处速度突变,加速度峰值趋向无穷大,会造成衔接处定子腔面磨损严重;过渡曲线为高次方曲线时,能充分满足叶片泵对定子径向速度、角速度和加速度变化率等特性的要求,尤其在控制叶片振动方面有突出的优越性,且采用高次方曲线可以通过对其参数的调整满足瞬时流量均匀和减小振动的要求。

随着叶片泵向低噪声、低脉动的方向发展,传统叶片泵在长期工作中存在的噪声、振动、叶片磨损等突出问题亟待解决[15 ] ,尤其是噪声和振动。其中,噪声产生的原因主要是压力脉动、工作腔压力升高及定子曲线的结构不够完善,振动主要来源于由泄漏引起的流量脉动以及叶片与定子间的冲击振动 [16 ] 。因此,合理的定子曲线的设计是非常必要的。

针对在定子曲线的构建过程中较少考虑定子曲线大、小圆弧半径比对曲线性能影响的问题,作者推导并建立了八次方定子曲线的数学模型,并制造了叶片泵实体模型,对叶片泵的流量、压力、噪声等特性进行了实验研究。

1 八次方定子曲线方程推导

ρ ( θ ) = a 0 + a 1 θ + a 2 θ 2 + ⋯ + a n θ n

式中:θ а 0 、а 1 、…、аn 为各项系数。

为了保证ρ ( θ ) v max 及最大加速度a max ,以防止出现叶片敲击、脱空定子现象,一般取5 ≤ n ≤ 8 v max 、a max 及最大转动惯量J max 不大,而且叶片的力学性能、机械运动性能良好,泵出口流量脉动最小。

ρ ( θ ) = a 0 + a 1 θ + a 2 θ 2 + a 3 θ 3 + a 4 θ 4 + a 5 θ 5 + a 6 θ 6 + a 7 θ 7 + a 8 θ 8

对八次方方程设定边界条件,在θ=δ/2 处分为2段,建立八次方方程,其中δ 为大、小圆弧交界处与竖直方向的夹角,且δ =50°,并限制a max 出现在θ=δ/2 处,且a max = 6(R‒r )ω 2 /δ 2 ,其中:R 为大圆弧半径;r 为小圆弧半径;ω 为角速度。通过边界条件的设定保证过渡曲线与圆弧衔接的光滑性。

θ = 0 , ρ 0 = R , v 0 = 0 , a 0 = 0 , J 0 = 0 θ = δ 4 , a δ 4 = 6 R - r ω 2 δ 2 , J δ 4 = 0 θ = δ 2 , ρ δ 2 = R - r 2 , a δ 2 = 0 , J δ 2 = 0

θ = 3 δ 4 , a 3 δ 4 = - 6 R - r ω 2 δ 2 , J 3 δ 4 = 0 θ = δ , ρ δ = R , a δ = 0 , J δ = 0

将边界条件代入八次方方程,得到过渡曲线与圆弧衔接处v 和a 连续、无突变的曲线方程组:

ρ θ = r + 8 R - r • 11 θ 50 4 - 60 θ 50 5 + 152 θ 50 6 - 192 θ 50 7 + 96 θ 50 8 , 0 ° ≤ θ ≤ 25 ° R - 8 R - r • 7 - 80 θ 50 + 402 θ 50 2 - 1 140 θ 50 3 + 1 991 θ 50 4 - 2 196 θ 50 5 + 1 496 θ 50 6 - 576 θ 50 7 + 96 θ 50 8 , 25 ° < θ ≤ 50 °

v θ = 8 ω R - r • 22 25 θ 50 3 - 6 θ 50 4 + 456 25 θ 50 5 - 672 25 θ 50 6 + 384 25 θ 50 7 , 0 ° ≤ θ ≤ 25 ° - 8 ω R - r • - 8 5 + 402 25 θ 50 - 342 5 θ 50 2 + 3 982 25 θ 50 3 - 1 098 5 θ 50 4 + 4 488 25 θ 50 5 - 2 016 25 θ 50 6 + 384 25 θ 50 7 , 25 ° < θ ≤ 50 °

a θ = ω 2 r - L 2 ≥ 8 ω 2 R - r • 33 625 θ 50 2 - 12 25 θ 50 3 + 228 115 θ 50 4 - 2 016 625 θ 50 5 + 1 344 625 θ 50 6 , 0 ° ≤ θ ≤ 25 ° ω 2 r - L 2 ≥ - 8 ω 2 R - r • 201 625 - 342 125 θ 50 + 5 973 625 θ 50 2 - 2 196 125 θ 50 3 + 2 244 125 θ 50 4 - 6 048 625 θ 50 5 + 1 344 625 θ 50 6 , 25 ° < θ ≤ 50 °

叶片不脱空是保证泵正常运转及泵动态性能的重要条件。所以,首先必须保证叶片的离心加速度大于径向加速度,即:

ω 2 ρ ( θ ) - L 2 ≥ a ( θ )

当ρ θ = r

ω 2 r - L 2 ≥ a ( θ )

将式(7)代入式(9),得到0 ° ≤ θ ≤ 25 ° ° θ ≤ °

ω 2 r - L 2 ≥ 8 ω 2 R - r • 33 625 θ 50 2 - 12 25 θ 50 3 + 228 115 θ 50 4 - 2 016 625 θ 50 5 + 1 344 625 θ 50 6

T 1 = 16 • 33 625 θ 50 2 - 12 25 θ 50 3 + 228 115 θ 50 4 - 2 016 625 θ 50 5 + 1 344 625 θ 50 6

R ≤ ( T 1 + 2 ) r T 1 - L T 1

在低转速下,叶片主要受到由其底部液压油产生的油液支承力与离心力形成的径向合力,因此式(12)中的L /T 1 项可忽略不计,得到:

R r ≤ 1 + 2 T 1

ω 2 r - L 2 ≥ - 8 ω 2 R - r • 201 625 - 342 125 θ 50 + 5 973 625 θ 50 2 - 2 196 125 θ 50 3 + 2 244 125 θ 50 4 - 6 048 625 θ 50 5 + 1 344 625 θ 50 6

T 2 = 16 201 625 - 342 125 θ 50 + 5 973 625 θ 50 2 - 2 196 125 θ 50 3 + 2 244 125 θ 50 4 - 6 048 625 θ 50 5 + 1 344 625 θ 50 6

R ≥ ( T 2 - 2 ) ⋅ r T 2 + L T 2

R r ≥ 1 - 2 T 2

综合式(12)和式(17),得到过渡曲线为八次方曲线时叶片不脱空的条件:

R r ≤ 1 + 2 T 1 , 0 ° ≤ θ ≤ 25 ° R r ≥ 1 - 2 T 2 , 25 ° < θ ≤ 50 °

在模型设计中取R =39 mm,r =32 mm,得到R/r =1.218 75。

通过MATLAB软件对过渡曲线进行仿真,结果如图1 所示。

图1

图1

定子内腔过渡曲线的仿真结果

Fig.1

Simulation results of stator internal cavity transition curve

2 叶片泵动态性能实验

2.1 叶片泵设计

1)避免轴向负载过大和横向偏振现象的发生。采取短轴级联或每级轴向和径向定位的措施。

2)中心回转原则。由于转动速度快,不宜采用转子偏心的形式,轴的回转中心与泵壳的中心线保持一致。

3)自平衡原则。为了提高泵的过砂能力及减小磨损,接触部位的活动体(如叶片)须保持一定的回缩平衡能力,防止发生脱空、卡死情况。

4)渐进原则。在获得高效泵型参数的基础上,进行抗砂和抗磨损设计。

根据以上设计原则,设计了双作用叶片泵,如图2 所示。

图2

图2

双作用叶片泵示意图

Fig.2

Schematic diagram of double-acting sliding vane pump

2.2 实验方案设计

实验装置由上端板、下端板、端板轴套、套筒、泵头、泵壳和底座等组成,如图3 所示。转子、滑片、定子、定位销、密封圈、密封环、密封垫等封装于泵内。

图3

图3

叶片泵动态性能实验装置

Fig.3

Dynamic performance experimental equipment of vane pump

实验用叶片泵的介质为汽车废机油。汽车废机油内含有铁屑、砂砾和水等杂质,能很好地模拟叶片泵实际工况。

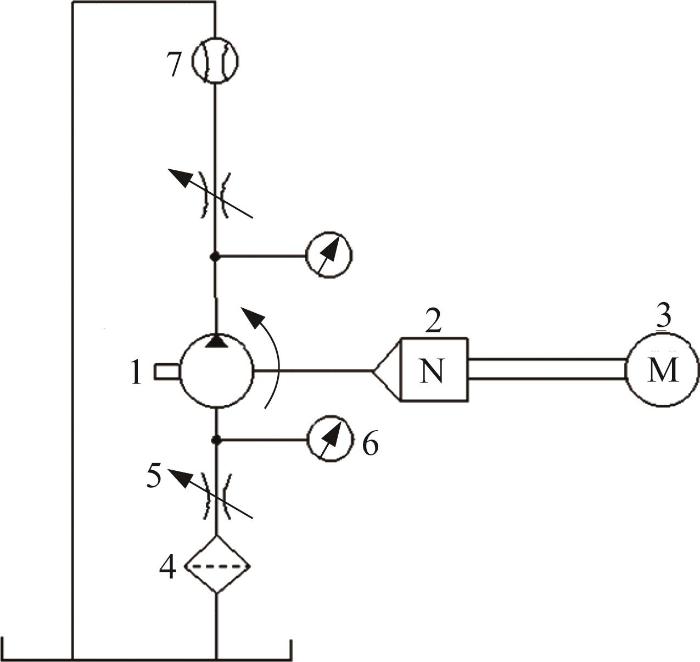

采用卧式实验台,如图4 所示。其主要包括叶片泵、变频电机、变频器、扭矩测量仪、扭转传感器、入口压力表、出口压力表、流量控制阀、涡轮流量计、噪声分贝仪和油箱等设备。实验台的液压系统如图5 所示,实验设备的技术参数如表2 所示。

图4

图4

叶片泵动态性能实验台

Fig.4

Dynamic performance experimental table of vane pump

图5

图5

实验台的液压系统

1—叶片泵;2—扭矩测量仪和扭矩传感器;3—变频电机和变频器;4—过滤器;5—流量控制阀;6—入口压力表;7—涡轮流量计。

Fig.5

Hydraulic system of experimental table

1)变速实验。叶片泵的起始转速为100 r/min,以100 r/min 为增幅逐渐升高,最高转速为500 r/min,记录转速、主轴扭矩、电机功率、泵流量、进口压力、出口压力和噪声。

2)变压实验。当转速为250 r/min时,以0.05 MPa为初始压力,以0.05 MPa为增幅依次调节出口阀门的压力,直到阀门完全闭合,记录不同压力负载下的转速、主轴扭矩、电机功率、泵流量、进口压力、出口压力和噪声。

2.3 实验结果及分析

变速实验和变压实验完成后,整理得到实验数据,如表3 所示。

2.3.1 叶片泵进、出口压力变化曲线

叶片泵进、出口压力随转速的变化曲线如图6 所示。由图可知,随着转速提高,进口压力降低,出口压力近似呈线性上升。这是由于转速增大使得泵的自吸能力变强,在相同时间内泵送的介质随之增加。

图6

图6

叶片泵进、出口压力随转速的变化曲线

Fig.6

Variation curve of inlet and outlet pressure of sliding vane pump with speed

叶片泵进、出口压力随压力负载的变化曲线如图7 所示。由图可知:随着压力负载增大,进口压力先略微下降再上升,泵的自吸能力整体趋于变弱;当压力负载为0.5 MPa时,进口压力为0,产生这种现象的原因:压力负载小于0.5 MPa时,叶片泵内油液压力小于外界压力,由此产生负压,油液被吸入叶片泵内,当压力负载大于0.5 MPa后,叶片泵内油液压力大于外界压力,产生了一个正压;出口压力随压力负载的增大呈线性增大。由此可得,叶片泵对外部压力负载有一定的要求,其最大值不能超过0.5 MPa,若超过此值,叶片泵将失去自吸能力。

图7

图7

叶片泵进、出口压力随压力负载的变化曲线

Fig.7

Variation curve of inlet and outlet pressure of sliding vane pump with pressure load

2.3.2 叶片泵流量和噪声变化曲线

叶片泵流量和噪声随转速的变化曲线如图8 所示。由图可知:随着转速提高,泵流量整体呈上升趋势,在转速为250~350 r/min时,流量较稳定,转速变化对流量的变化影响不大;噪声随着转速的提高呈上升趋势,且上升得越来越缓慢。

图8

图8

叶片泵流量和噪声随转速的变化曲线

Fig.8

Variation curve of flow and noise of sliding vane pump with rotating speed

叶片泵流量和噪声随转随压力负载的变化曲线如图9 所示。由图可知:随着压力负载增大,流量呈先上升后下降的趋势,其原因在于:随着压力负载增大,进口压力先下降后上升,导致流量产生了相应 的变化;噪声总体呈上升趋势,在压力负载大于0.25 MPa后上升较缓慢,其原因在于:压力负载大于0.25 MPa后流量逐渐趋近于0,泵内没有油液,此时噪声主要来源于叶片泵自身。

图9

图9

叶片泵流量和噪声随压力负载的变化曲线

Fig.9

Curve of flow and noise of sliding vane pump with pressure load

H = p o - p i ρ 1 g (19)

式中:H 为扬程;p o 为出口压力;p i 为入口压力;ρ 1 为机油密度;g 为重力加速度。

根据实验结果,计算可得在500 r/min转速下,扬程为23.14 m,流量达到2.44 m3 /h,可见扬程和流量均满足低速设计要求。

2.4 磨损分析

在实验过程中叶片泵振动较强烈,因此将叶片泵拆装,检查其磨损情况,发现定子在过渡曲线段发生磨损,如图10 所示,而在大、小圆弧段无任何磨损。其原因是,在叶片转动过程中,在过渡曲线段叶片与定子发生了摩擦。因此,后续须对叶片在该处的受力进行深入分析,以优化定子曲线方程,减小定子磨损。

图10

图10

定子磨损位置

Fig.10

Stator wear position

3 结 论

为了设计一种能够满足既定工况的叶片泵,推导了一种八次方定子曲线的数学模型,搭建了实验台,进行了叶片泵变速和变压实验,得到以下结果:

1)随着转速提高,泵进口自吸能力增强,出口压力升高;随着外部压力负载的增大,泵进口自吸能力呈先上升后降低的趋势,出口压力与压力负载呈线性关系。该叶片泵对压力负载有一定的要求,其最大值不能超过0.5 MPa,若超过此值,叶片泵将失去自吸能力。

2)随着转速的提高,泵流量和噪声均相应增大;随着压力负载的增大,流量呈先上升后下降的趋势,而噪声总体呈上升趋势,当压力负载大于0.25 MPa后上升有所缓慢。

3)实验结果表明,该叶片泵具有较好的低速性能,基本满足了设计要求;但其振动噪声较大,且在过渡曲线段有轻微磨损,这是由叶片与定子的摩擦引起的。因此,在本研究的基础上,未来须深入研究叶片在该处的受力情况,以减小磨损。

参考文献

View Option

[1]

罗亮 双作用水压叶片泵关键技术研究

[D].武汉 :华中科技大学 ,2013 :1 -2 .

[本文引用: 1]

LUO Liang Double-acting hydraulic vane pump key technology research

[D]. Wuhan : Huazhong University of Science and Technology , 2013 : 1 -2 .

[本文引用: 1]

[2]

黄波 滑片式叶片泵优化研究

[D].北京 :中国石油大学 ,2019 :2 -3 .

[本文引用: 1]

HUANG Bo Optimized design of sliding vane pump

[D]. Beijing : China University of Petroleum , 2019 : 2 -3 .

[本文引用: 1]

[4]

ZHANG Zuo-zhuang CHEN Yuan-yuan Application about higher mode stator curve in double-acting vane pump noise reduction

[J]. Coal Mine Machinery , 2009 , 30 (5 ): 185 -186 .

DOI:10.3969/j.issn.1003-0794.2009.05.080

[5]

[本文引用: 1]

LI Shao-nian WEI Lie-jiang JI Hong et al Effect of improved stator curve on characteristic of high-pressure intra-vane type pump

[J]. Transactions of the Chinese Society for Agricultural Machinery , 2012 , 43 (1 ): 219 -223 .

DOI:10.6041/j.issn.1000-1298.2012.01.039

[本文引用: 1]

[7]

LI Shao-nian WEI Lie-jiang WANG Zheng-rong et al Research on stator curve of double acting vane pump

[C]//Proceedings of the Seventh International Conference on Fluid Power Transmission and Control , Hangzhou , 2009 : 218 -221 .

[本文引用: 1]

[8]

LEI Hua HU Hui-jun LIU Yang A dynamic analysis on the transition curve of profiled chamber metering pump

[J]. Journal of Dynamic System, Measurement, and Control , 2016 , 138 (7 ): 1 -10 . doi: 10.1115/1.4033174

[本文引用: 1]

[9]

CHENG Yi-qi WANG Xin-hua The theoretical performance analysis and numerical simulation of the cylindrical vane pump

[J]. Arabian Journal for Science and Engineering , 2021 , 46 (3 ): 2947 -2961 .

[本文引用: 1]

[10]

刘潇潇 ,任牟华 ,车军 ,等 叶片泵叶片倾角和定子内曲线对叶片受力的影响

[J].兰州交通大学学报 ,2019 ,36 (5 ):30 -34 .

[本文引用: 1]

LIU Xiao-xiao REN Mu-hua CHE Jun et al Influence of blade angles and stator curve on force of blade in vane pump

[J]. Journal of Lanzhou Jiaotong University , 2019 , 36 (5 ): 30 -34 .

[本文引用: 1]

[11]

王志强 ,温茂森 ,吴晓明 ,等 径向低速大扭矩水液压马达定子曲线分析

[J].燕山大学学报 ,2011 ,35 (6 ):493 -500 .

[本文引用: 1]

WANG Zhi-qiang WEN Mao-sen WU Xiao-ming et al Analysis of stator curve of low speed high torque water hydraulic motor with radial piston

[J]. Journal of Yanshan University , 2011 , 35 (6 ): 493 -500 .

[本文引用: 1]

[13]

张弛云 ,沈双达 ,金杨洁 ,等 叶片式转向助力泵定子曲线优化设计

[J].机械设计与制造 ,2007 (1 ):19 -20 .

[本文引用: 1]

ZHANG Chi-yun SHEN Shuang-da JIN Yang-jie et al The optimization for stator curve in power steering bump of vane

[J]. Machinery Design & Manufacture , 2007 (1 ): 19 -20 .

[本文引用: 1]

[15]

HUANG Shi-biao Innovative design and simulation for a noval vane pump

[J]. Advance Materials Research , 2011 , 328-330 : 354 -359 .

[本文引用: 1]

[16]

BAI Jing-jing XU Man-man Research status and development trend of vane pump

[C]//International Conference on Mechatronics Engineering and Computing Technology , Shanghai, May 23 , 2014 .

[本文引用: 1]

双作用水压叶片泵关键技术研究

1

2013

... 叶片泵是容积泵的一种,它随着其密封工作腔室容积的变化而工作.相对于其他结构的容积泵,叶片泵具有结构紧凑、流量均匀、转子惯量小等优点,被广泛应用于石油化工、航空航天、冶金等领域[1 -2 ] . ...

双作用水压叶片泵关键技术研究

1

2013

... 叶片泵是容积泵的一种,它随着其密封工作腔室容积的变化而工作.相对于其他结构的容积泵,叶片泵具有结构紧凑、流量均匀、转子惯量小等优点,被广泛应用于石油化工、航空航天、冶金等领域[1 -2 ] . ...

滑片式叶片泵优化研究

1

2019

... 叶片泵是容积泵的一种,它随着其密封工作腔室容积的变化而工作.相对于其他结构的容积泵,叶片泵具有结构紧凑、流量均匀、转子惯量小等优点,被广泛应用于石油化工、航空航天、冶金等领域[1 -2 ] . ...

滑片式叶片泵优化研究

1

2019

... 叶片泵是容积泵的一种,它随着其密封工作腔室容积的变化而工作.相对于其他结构的容积泵,叶片泵具有结构紧凑、流量均匀、转子惯量小等优点,被广泛应用于石油化工、航空航天、冶金等领域[1 -2 ] . ...

低噪声叶片泵定子曲线的优化

1

2007

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

低噪声叶片泵定子曲线的优化

1

2007

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

高次定子曲线在双作用叶片泵降噪中的应用

0

2009

高次定子曲线在双作用叶片泵降噪中的应用

0

2009

改进定子曲线对高压子母叶片泵特性的影响

1

2012

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

改进定子曲线对高压子母叶片泵特性的影响

1

2012

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

Structure optimization design of vane steering pump

1

2014

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

Research on stator curve of double acting vane pump

1

2009

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

A dynamic analysis on the transition curve of profiled chamber metering pump

1

2016

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

The theoretical performance analysis and numerical simulation of the cylindrical vane pump

1

2021

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

叶片泵叶片倾角和定子内曲线对叶片受力的影响

1

2019

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

叶片泵叶片倾角和定子内曲线对叶片受力的影响

1

2019

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

径向低速大扭矩水液压马达定子曲线分析

1

2011

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

径向低速大扭矩水液压马达定子曲线分析

1

2011

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

叶片泵定子曲线及叶片对流量脉动的影响

1

2008

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

叶片泵定子曲线及叶片对流量脉动的影响

1

2008

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

叶片式转向助力泵定子曲线优化设计

1

2007

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

叶片式转向助力泵定子曲线优化设计

1

2007

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

汽车双作用叶片式动力转向油泵定子曲线一例

1

2008

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

汽车双作用叶片式动力转向油泵定子曲线一例

1

2008

... 叶片泵的定子曲线由2段大圆弧、2段小圆弧和4段彼此对称的过渡曲线衔接而成.过渡曲线是影响叶片动态性能进而影响整个叶片泵性能的关键.许多学者对过渡曲线进行了研究.为了减弱在叶片运动过程中速度和加速度所产生的冲击,提出了几种具有代表性的曲线,例如正弦曲线、等加速等减速曲线以及高次方定子曲线[3 -5 ] .Yang[6 ] 通过大量实验证实,采用正确的过渡曲线和大圆弧低噪声冲击曲线的八次优化设计以及改进的定子曲线拟合,是解决叶片转向泵噪声问题的有效途径.Li等[7 ] 研究了叶片泵工作腔内油液的上升压力及叶片的动力学特性,结果表明,当定子曲线的圆弧区被等速曲线取代时,油液的上升压力梯度减小,叶片的动力学特性得到改善,叶片磨损和泵的噪声减小.Lei等[8 ] 讨论了一种损失控制与振动控制相结合的动力学动态分析方法,以优化异型腔计量泵的过渡曲线.Cheng等[9 ] 利用空间三角函数的几何理论推导了一种新型圆柱叶片泵的定子曲面方程,并证明了该圆柱叶片泵设计的有效性.刘潇潇等[10 ] 以YZ-1型液压实验台的双作用叶片泵为例,推导了不同定子曲线的建模公式,分析了叶片倾角和定子曲线对叶片受力的影响.王志强等[11 ] 根据运动学理论对水液压马达的定子曲线进行了设计与分析,指出有过渡区的等加速运动规律曲线适合于所研究的液压马达.侯训波等[12 ] 研究了定子曲线、叶片数量及叶片顶廓形式对泵瞬时流量的影响规律.张弛云等[13 -14 ] 对转向助力泵的典型定子曲线进行了优化. ...

Innovative design and simulation for a noval vane pump

1

2011

... 随着叶片泵向低噪声、低脉动的方向发展,传统叶片泵在长期工作中存在的噪声、振动、叶片磨损等突出问题亟待解决[15 ] ,尤其是噪声和振动.其中,噪声产生的原因主要是压力脉动、工作腔压力升高及定子曲线的结构不够完善,振动主要来源于由泄漏引起的流量脉动以及叶片与定子间的冲击振动 [16 ] .因此,合理的定子曲线的设计是非常必要的. ...

Research status and development trend of vane pump

1

23

... 随着叶片泵向低噪声、低脉动的方向发展,传统叶片泵在长期工作中存在的噪声、振动、叶片磨损等突出问题亟待解决[15 ] ,尤其是噪声和振动.其中,噪声产生的原因主要是压力脉动、工作腔压力升高及定子曲线的结构不够完善,振动主要来源于由泄漏引起的流量脉动以及叶片与定子间的冲击振动 [16 ] .因此,合理的定子曲线的设计是非常必要的. ...