由于支承刚度的不同,变速器齿轮在啮合过程中会发生偏载点蚀失效[6-7]。郑光泽等[8]通过构建变速器柔性壳体有限元模型,研究了柔性壳体对齿轮副动态啮合特性的影响。陈锐博等[9]通过建立行星传动平移—扭转动力学模型,研究了轴向偏载对行星系统动态特性的影响规律。Wei等[10]考虑了时变啮合刚度、支承刚度及侧隙等因素,建立了六自由度动力学模型,并对斜齿轮动态传递误差及振动稳定性进行了分析。为了改善齿轮偏载点蚀失效现象,郭凡等[11-12]研究了齿面修形对齿轮动态啮合特性的影响。Wang等[13]通过建立齿轮箱刚柔耦合动力学模型,分析了齿轮修形对齿轮箱动态特性的影响。Li等[14]基于有限元法研究了齿轮轴变形、齿廓修形及传递扭矩等对直齿轮啮合特性的影响。为了进一步提高齿轮接触疲劳寿命,王丽萍等[15-16]将表面涂层强化技术应用到齿轮抗疲劳点蚀中。Zhou等[17]通过建立接触疲劳寿命数值模型,对涂层齿轮在弹流润滑条件下的接触疲劳寿命进行了评估。Xiao等[18]通过建立涂层齿轮六自由度模型,研究了涂层的弹性模量对齿轮动态特性的影响。陈勇等[19]通过获取有/无磷酸锰涂层齿轮的表面形貌特征,对涂层对齿轮接触强度的影响规律进行了研究。综上可知,学者们对支承刚度对齿轮啮合特性的影响及涂层对齿轮的强化效果已进行了研究,而对跑合后涂层对改善变速器齿轮在大支承跨度条件下偏载的机理还没有进行过系统的研究。

为了研究不同支承跨度下齿轮副偏载失效的原因及表面涂层的强化效果,建立了不同支承刚度斜齿轮副的刚柔耦合模型,对齿轮副的啮合失准和偏载效应进行研究,分析载荷和转速对不同轴刚度齿轮副啮合特性的影响规律;利用FCL‒250H齿轮精测试验台对有/无磷酸锰涂层斜齿轮跑合前后的齿形齿向参数进行检测,结合仿真分析探究涂层对偏载状况的影响规律;进行齿轮接触疲劳点蚀实验,对齿轮点蚀破坏前后的接触疲劳寿命进行对比分析,并从齿面啮合状态、表面粗糙度及振动加速度等角度进一步对涂层的强化机理和作用进行研究。

1 齿轮啮合特性理论分析

1.1 齿轮啮合错位量计算

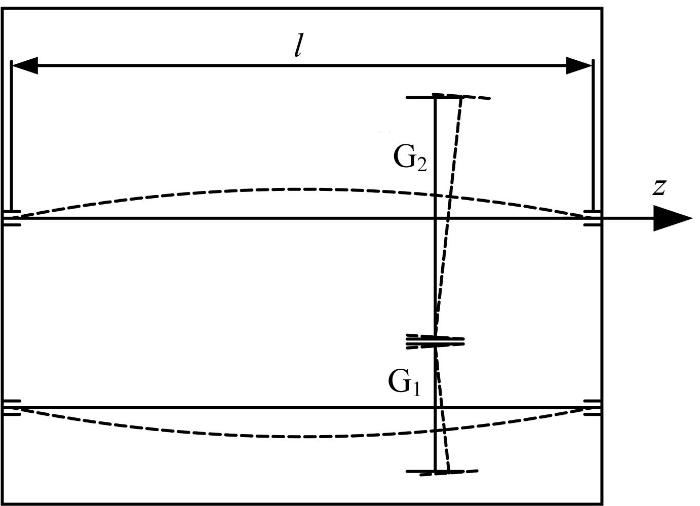

齿轮啮合错位是影响齿轮副传动系统稳定性及寿命的关键因素。选取某七挡双离合自动变速器的一挡斜齿轮副系统为研究对象。齿轮轴变形导致的齿轮啮合错位如图1所示。图中:G1、G2分别表示主、从动齿轮;l为支承跨度;z向为齿轮中心线的方向。

图1

图1

齿轮轴变形导致的齿轮啮合错位示意

Fig.1

Schematic of gear meshing dislocation under gear shaft deformation

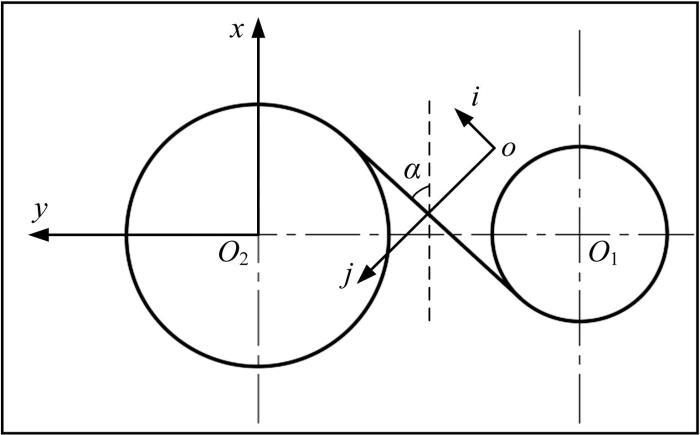

式中:α为法向压力角;Mx 为啮合平面相对于两齿轮中心线所在平面的垂直面的角度偏差,Mx =tan θx;My 为啮合平面相对于两齿轮中心线所在平面的角度偏差,My =tan θy;θx、θy 分别为4个轴承处所受径向力与x、y轴正方向之间的夹角。

图2

综合考虑主、从动齿轴系统变形fshn (n=1, 2),轴承位移fbe和箱体等零部件弹性变形fca对齿轮啮合错位的影响。

主、从动齿轴系统变形引起的齿轮啮合错位可表示为[21]:

式中:Fβx为齿轮啮合错位量;b为齿宽;B1为方程系数,B1=0.5~1;fsh1、fsh2分别为齿轮与轴变形引起的主、从动齿轴系统变形量;A为单位齿宽所受平均载荷;k为输入功率占总功率的百分比,当总功率经单啮合传递时,k=0.8;s为齿轮距轴承支承中心位置的距离;d1为齿轮轴外径;dsh为齿轮轴内径;

fbe和fca可通过有限元法求解。

1.2 传动误差计算

传动误差指沿啮合作用线方向齿轮实际输出转角与理想转角之间的偏差[22],是表征齿轮振动不平稳性的主要指标,对齿轮啮合传动动态性能具有重要影响。其计算式为:

式中:Et为传动误差;EA为齿轮的综合偏差,包括齿形偏差、齿距偏差等;FA为两齿面间的法向载荷;δA为单位载荷作用下齿轮啮合线方向的变形量。

2 齿轮传动系统有限元仿真

2.1 齿轮传动系统和一挡齿轮箱模型

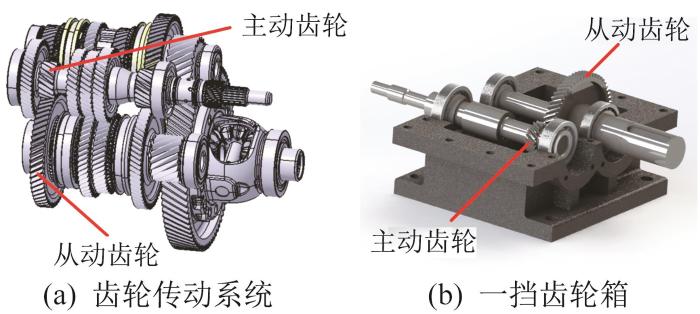

一挡齿轮副决定着汽车自动变速器所能承受的最大扭矩,其对变速器的整体设计具有重要影响,所以对一挡齿轮副进行分析、计算及试验具有重要意义。齿轮传动系统和一挡齿轮箱模型如图3所示。

图3

一挡齿轮箱包括上下箱体和啮合齿轮副。根据齿轮箱轴承所需承受载荷的大小,选取传递效率及精度较高的深沟球轴承,在输出端采用能承受较大轴向载荷的角接触球轴承。润滑方式为上箱盖喷油泵喷油润滑。通过温度循环控制系统将油温控制在80 ℃。齿轮副的参数如表1所示。

表1 齿轮副参数

Table 1

| 参数 | 主动齿轮 | 从动齿轮 |

|---|---|---|

| 齿数 | 17 | 60 |

| 齿宽/mm | 19.8 | 16.9 |

| 变位系数 | 0.372 1 | -0.099 4 |

| 模数/mm | 2.1 | |

| 压力角/(°) | 17.5 | |

| 螺旋角/(°) | 29 | |

| 中心距/mm | 93 | |

| 密度/(kg·m-3) | 7 840 | |

| 弹性模量/GPa | 210 | |

| 泊松比 | 0.3 | |

2.2 不同支承刚度的齿轮刚柔耦合模型

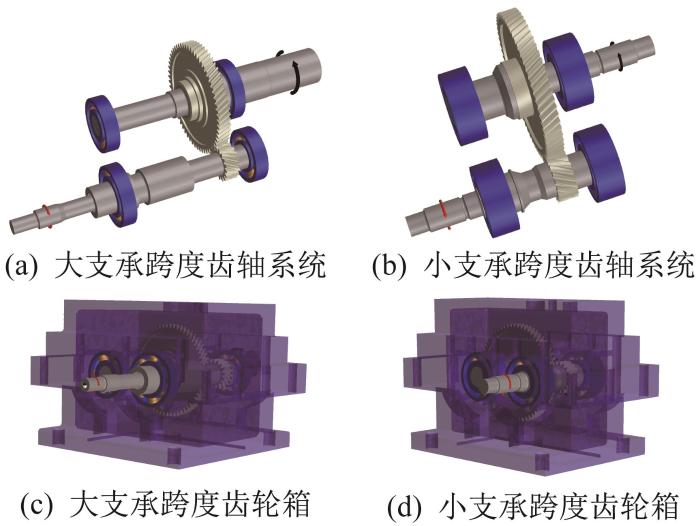

为探究支承刚度对斜齿轮副啮合特性的影响规律,建立2种不同支承刚度的齿轮刚柔耦合模型,如图4所示。

图4

图4

不同支承刚度的齿轮刚柔耦合模型

Fig.4

Rigid-flexible coupling model of gears with different support stiffness

按照试验工况选型,进行滚动轴承的建模及定位,并完成齿轮副系统的参数化建模。定义齿轮基体材料为20MnCrS5钢,热处理方式为渗碳淬火,将小齿轮与输入轴进行集成,大齿轮与输出轴采用同步器方式安装。大支承跨度主动齿轮轴两端轴承之间的距离为185 mm,小支承跨度主动齿轮轴两端轴承之间的距离为107 mm。大、小支承跨度齿轴系统模型分别如图4(a)和(b)所示。

根据齿轮箱三维装配模型,建立箱体有限元模型并进行网格划分,然后导入有限元软件与齿轴系统模型匹配,并将轴承中心点与箱体轴承孔邻近范围内的节点连接,进行仿真模型缩聚及读入缩聚后的刚度矩阵,完成后大、小支承跨度齿轮箱的有限元模型分别如图4(c)和(d)所示。

仿真模型建立后,根据斜齿轮工况,分析在相同输入扭矩、不同输入转速及相同输入转速、不同输入扭矩工况下不同支承刚度对齿轮偏载的影响。

2.3 仿真结果

啮合错位会导致齿轮发生偏载,恶化齿面接触状态并增大齿轮发生疲劳点蚀破坏的可能性。

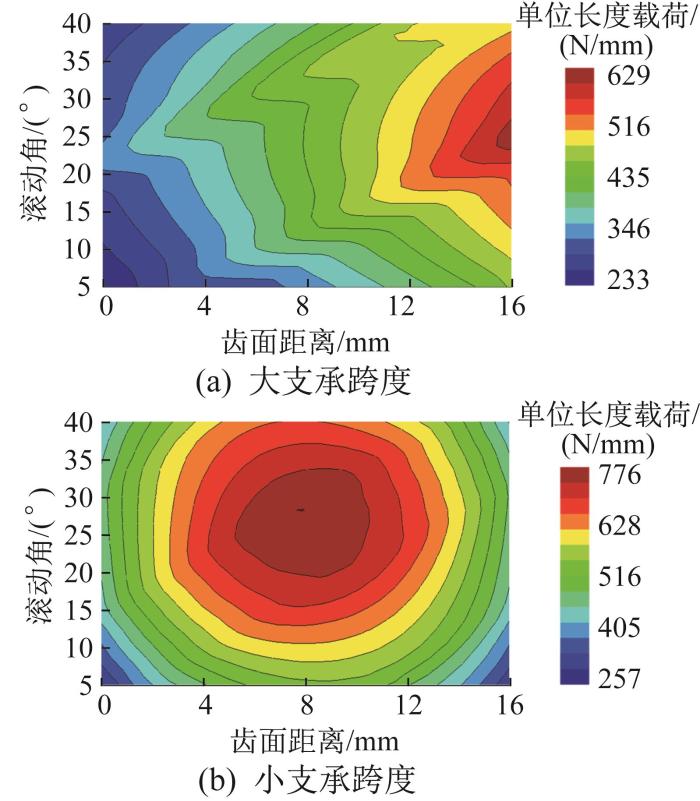

齿轮偏载可通过从动齿轮齿面载荷(用最大单位长度所受载荷表示,以下简称单位长度载荷)的分布云图进行分析。从动齿轮齿面载荷分布云图如图5所示。

图5

图5

从动齿轮齿面载荷分布云图

Fig.5

Distribution nephogram of load on driven gear tooth surface

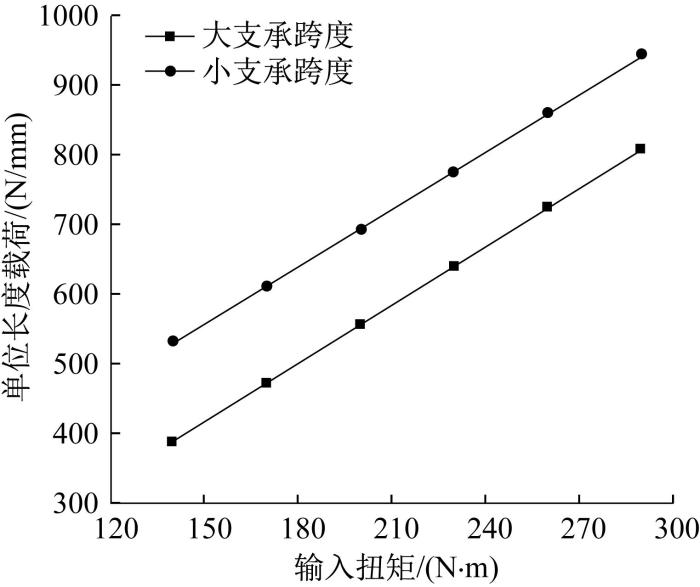

为进一步探究不同支承跨度下齿轮偏载的影响机理,分析输入扭矩对齿面载荷的影响。当滚动角为25°时,不同输入扭矩下从动齿轮齿面载荷变化如图6所示。

图6

图6

不同输入扭矩下从动齿轮齿面载荷变化

Fig.6

Variation of load on driven gear tooth surface under different input torques

由图6可知:在不同支承跨度下,单位长度载荷随输入扭矩的增大而增大;当输入扭矩相同时,小支承跨度下单位长度载荷比大支承跨度约大140 N/mm。

在2 500 r/min、230 N·m工况下齿轮啮合错位理论值与仿真值的对比如表2所示。由表可知,理论值与仿真值的误差均在5%以下,验证了模型的准确性。

表2 齿轮啮合错位理论值与仿真值的对比

Table 2

| 齿轮类别 | 理论值/μm | 仿真值/μm | 误差/% |

|---|---|---|---|

| 大支承跨度 | 21.78 | 22.41 | 2.79 |

| 小支承跨度 | 2.82 | 2.91 | 2.95 |

表3 不同输入扭矩下齿轮啮合错位量

Table 3

| 输入扭矩/(N·m) | 啮合错位量绝对值/μm | |

|---|---|---|

| 大支承跨度 | 小支承跨度 | |

| 140 | 13.77 | 2.19 |

| 170 | 16.68 | 2.46 |

| 200 | 19.56 | 2.70 |

| 230 | 22.41 | 2.91 |

| 260 | 25.24 | 3.09 |

| 290 | 28.04 | 3.25 |

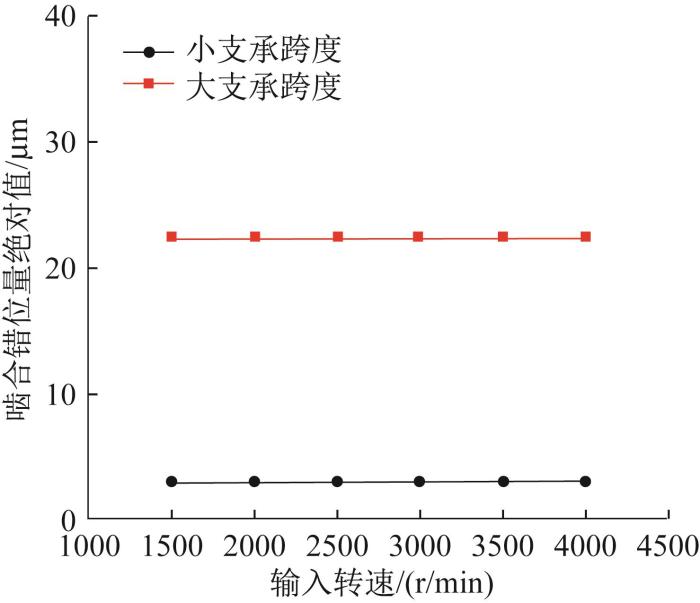

图7

图7

不同输入转速下啮合错位量对比

Fig.7

Comparison of amount of meshing dislocation under different input rotate speed

仿真结果表明:由于轴的跨度变大,支承刚度变小,所产生的轴向挠度就增大,导致齿轮的齿向载荷分布不均,从而产生偏载,啮合错位量较大;减小齿轴跨度,支承刚度变大,啮合错位量减小,这对于减小齿轮偏载及改善啮合噪声具有显著作用。

3 齿轮接触疲劳点蚀实验

3.1 实验方法

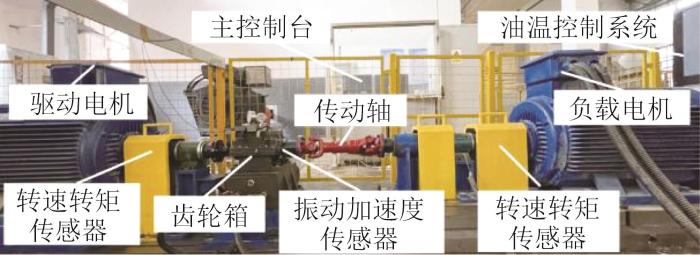

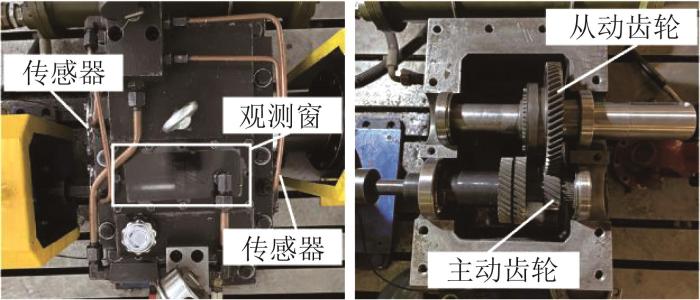

图8

3.1.1 齿轮精度检测

采用FCL‒250H齿轮精测试验台,对试制的有/无涂层齿轮进行跑合后精度检测。以2个齿面为一组进行检测,测量齿形误差、齿向误差、齿距累积偏差等参数。

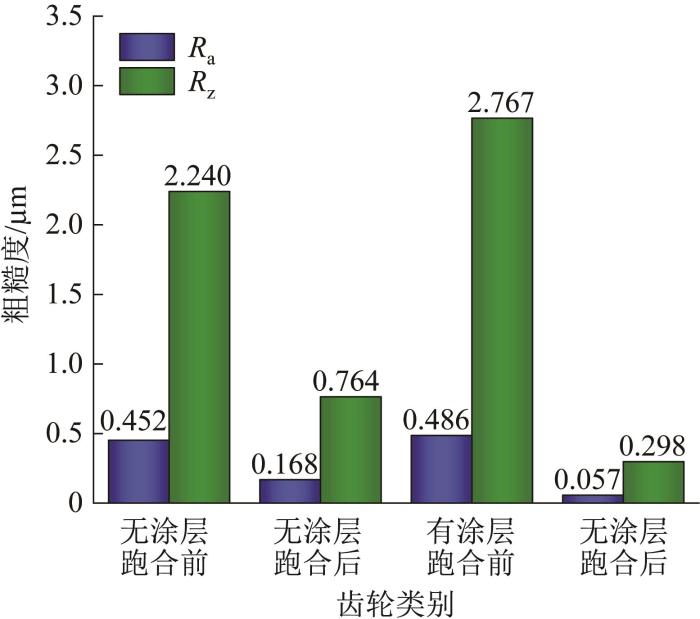

同时为了研究跑合后磷酸锰转化涂层对齿轮啮合性能的影响,采用东京精密SURFCOM NEX 001SD-12表面粗糙度测量仪对有/无涂层齿轮的表面粗糙度进行检测。根据实验用齿轮副的实际齿宽,选取测量长度为1.5 mm,测量速度为0.06 mm/s,获得轮齿表面轮廓算术平均偏差Ra和轮廓最大高度Rz [24]。

3.1.2 齿轮接触疲劳寿命测试

图9

图10

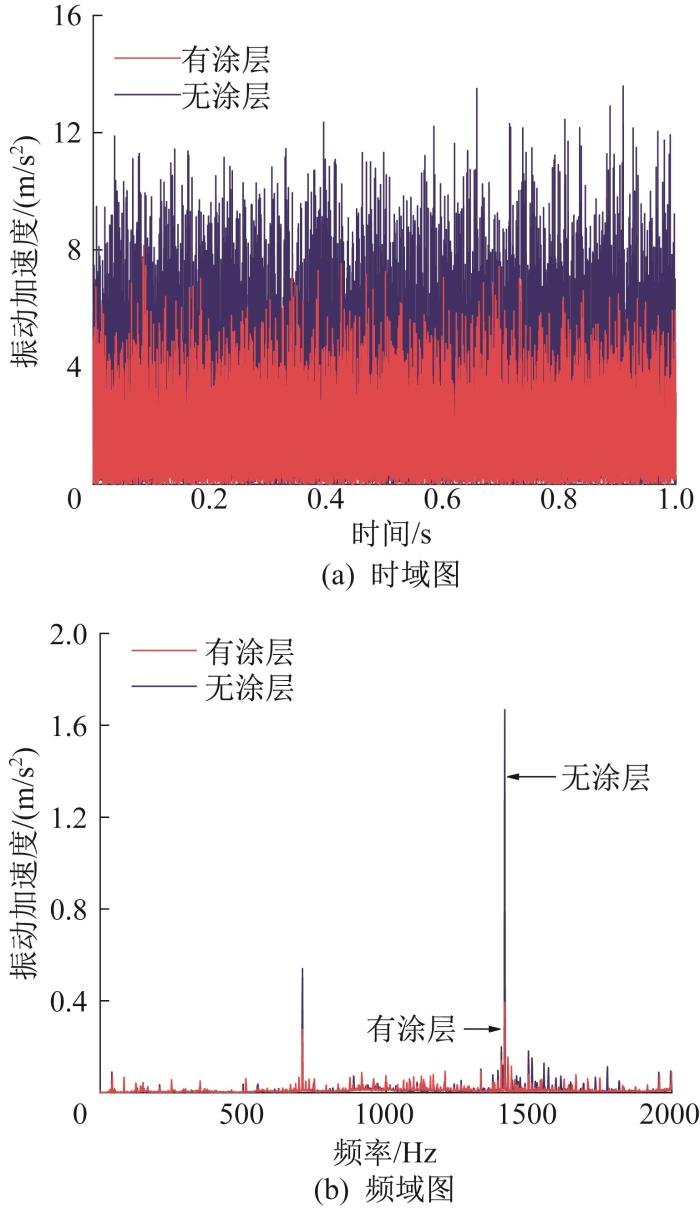

在初期跑合阶段,设定输入转速为1 500 r/min,输入扭矩为150 N·m,持续运行2 h;逐步提高转速和扭矩,直至输入转速为2 500 r/min,输入扭矩为230 N·m,进行齿轮接触疲劳点蚀实验,并通过齿轮箱上的透明观测窗定期检查齿面状况。

3.2 实验结果

3.2.1 齿轮精度检测结果

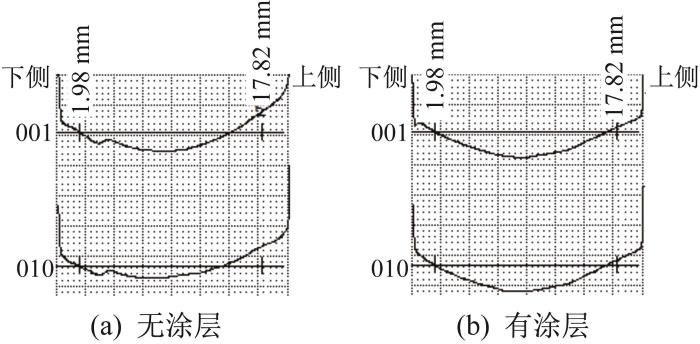

跑合后齿轮齿向精度检测结果如图11所示。

图11

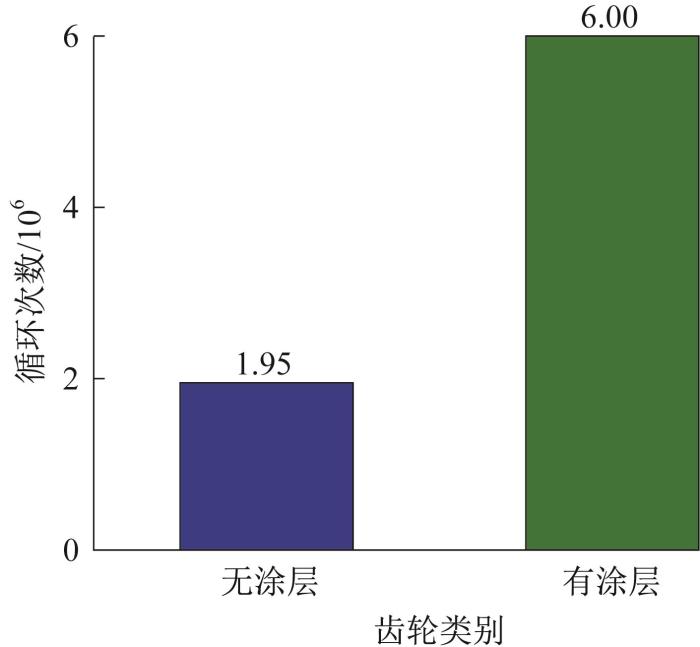

3.2.2 齿轮接触疲劳寿命测试结果

根据齿轮接触疲劳强度试验标准,通过振动加速度实时监测及观测窗观察,当轮齿表面发生点蚀的面积超过4%以上即判定齿轮失效,则停止实验。实验得到的齿轮疲劳耐久循环次数如图12所示。由图可知,有涂层齿轮的疲劳耐久循环次数较无涂层提高2倍以上。

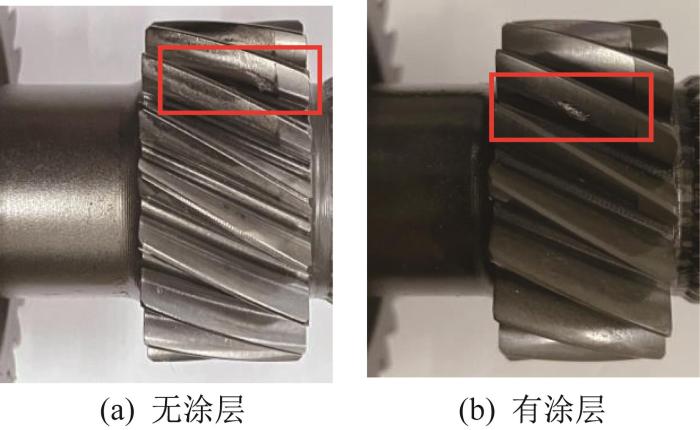

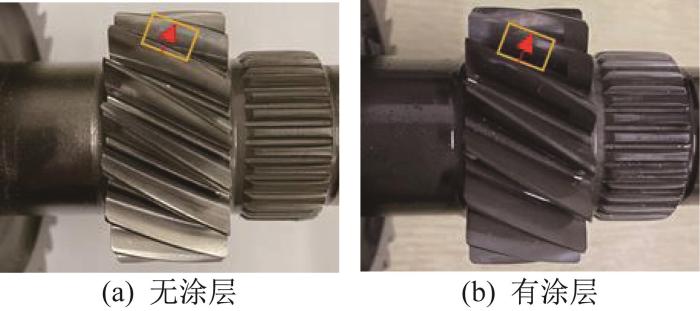

图12

齿轮齿面疲劳点蚀状态如图13所示。由图可知,由于实验箱体为大跨度齿轮箱,其支承刚度较小,导致齿轮在啮合过程中发生偏载,无涂层齿面疲劳点蚀位置发生在齿轮节圆,且偏向于啮合区域应力集中的一侧,有涂层齿轮与无涂层齿轮相比点蚀位置偏向啮合区域的中部。

图13

4 涂层强化作用分析

4.1 仿真分析

为了探究涂层的强化机理,通过FCL‒250H齿轮精测试验台获得有/无涂层齿轮齿形齿向参数,将其代入有限元模型进行仿真分析。

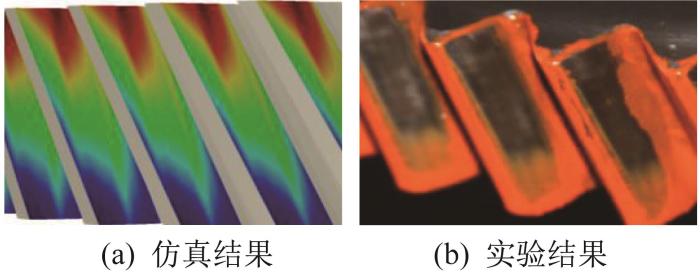

首先,对齿轮箱模型的准确性进行实验验证。在轮齿表面涂抹红丹粉,进行齿轮副接触实验。设定输入转速为100 r/min,输入扭矩为50 N·m,获得箱体与齿轮的接触印痕。实验及仿真得到的接触印痕如图14所示。由图可知,仿真结果与实验结果吻合较好,验证了所建有限元模型的准确性。

图14

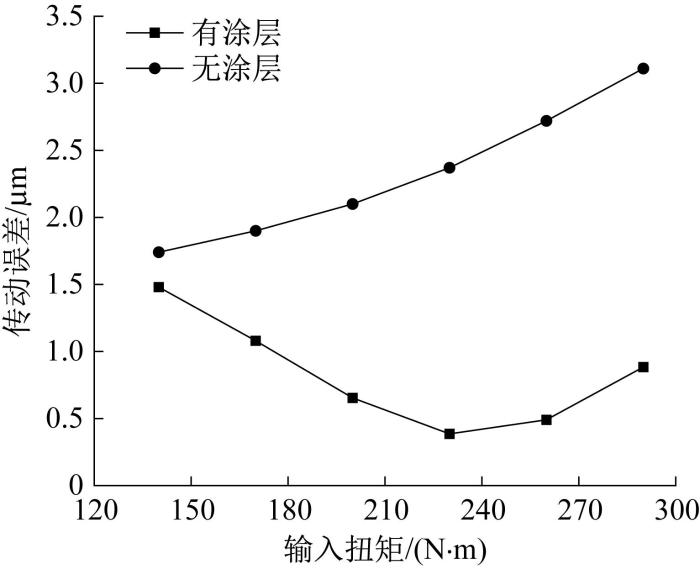

对有/无涂层齿轮副在不同输入扭矩下的传动误差进行有限元分析,结果如图15所示。由图可知:有涂层齿轮的传动误差均明显小于无涂层齿轮,可见有涂层齿轮在啮合过程中受到的冲击较小,传动更加平稳;有涂层齿轮的传动误差呈先减小后增大的趋势,在输入扭矩为230 N·m时传动误差最小,而无涂层齿轮的传动误差随输入扭矩的增大而增大。因此,跑合后涂层能最大程度地补偿由啮合冲击所产生的误差,减小齿面磨损,使传动更加平稳,并能提高齿轮的疲劳寿命。

图15

图15

不同输入扭矩下齿轮副传动误差

Fig.15

Transmission error of gear pair under different input torques

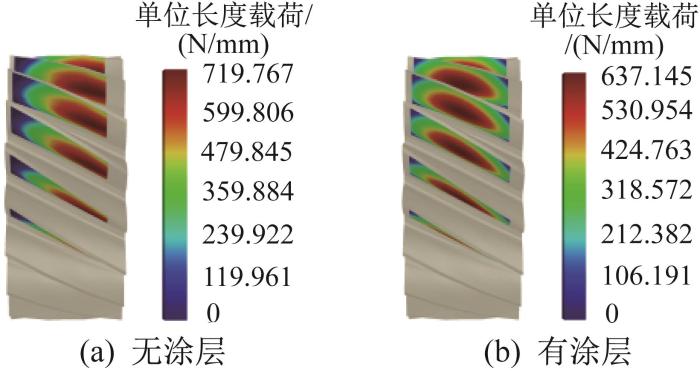

在2 500 r/min、230 N·m工况下齿面载荷分布云图如图16所示。由图可知:跑合后有涂层齿轮齿面的应力集中分布区域由啮合齿面边缘转移至齿面中心,且单位长度载荷明显减小,偏载情况得到明显改善。可见,在初期跑合阶段,涂层对减小齿轮传动中的振动噪声及缓解偏载效应有积极作用。

图16

图16

有/无涂层齿轮齿面载荷分布云图

Fig.16

Distribution nephogram of load on gear tooth surface with/without coating

4.2 跑合实验

在2 500 r/min、230 N·m工况下进行有/无涂层齿轮副跑合实验,得到跑合后齿轮齿面状态,如图17所示。由图可知,在齿间载荷作用下有涂层齿轮的接触区域得到了良好的延展,呈现较好的跑合性能。

图17

采用表面粗糙度测量仪对跑合前后齿轮的表面粗糙度进行检测,结果如图18所示。由图可知:跑合前有涂层齿轮的Ra值比无涂层齿轮大7.5%,Rz值大23.5%;跑合后无涂层齿轮的Ra 值为0.168 μm,减小了63%,Rz 值为0.764 μm,减小了66%;跑合后有涂层齿轮的Ra和Rz值分别为0.057 μm和0.298 μm,分别比无涂层齿轮减小了88.3%和89.2%。结果表明:齿轮表面经过磷酸锰转化涂层处理后,齿面粗糙度增大;跑合后有/无涂层齿轮表面粗糙度均有所下降,齿面变得更加光滑,其中,跑合后有涂层齿轮与无涂层齿轮相比表面粗糙度减小明显,说明在齿间载荷作用下涂层能改善齿轮表面形貌,改进齿轮啮合状态。

图18

图19

5 结 论

建立了不同支承刚度的齿轮刚柔耦合模型,通过仿真及实验,研究了不同支承刚度对齿轮偏载效应的影响;将齿轮表面进行磷酸锰转化涂层处理,研究了涂层对齿轮跑合后齿面接触特性及接触疲劳点蚀的影响。

1)理论和仿真分析了齿轮啮合错位量的影响因素。

2)齿轴系统支承跨度变大,则支承刚度减小,啮合错位量显著增大,偏载效应加重;减小齿轴跨度,支承刚度增大,则齿面单位长度载荷分布均匀,且其幅值得到较大提高。

3)跑合后与无涂层齿轮相比,有涂层齿轮的传动误差显著减小,且应力集中区域向啮合齿面中心偏移,载荷突变有效减小,齿轮传动更加平稳。

4)齿轮接触疲劳点蚀实验表明,在初期跑合阶段,有涂层齿轮在表面宏观形貌、动力性能与无涂层齿轮相比均有明显改善;同时,涂层能够改善齿轮啮合状态,减弱偏载效应,提高齿轮承载能力,进而提高齿轮副疲劳寿命。

参考文献

New determination to loaded transmission error of the spiral bevel gear considering multiple elastic deformation evaluations under different bearing supports

[J].

考虑齿轮轴变形的斜齿轮接触分析

[J].

The contact analysis of helical gear in considering gear shaft deformation

[J].DOI:10.3969/j.issn.1000-1093.2015.10.021 [本文引用: 1]

高强度汽车齿轮表面强化技术的研究现状和发展趋势

[J].

Research status and development trend on strengthening technology of high strength automobile gear surface

[J].DOI:10.11933/j.issn.1007-9289.20161013003 [本文引用: 1]

An observation on the initiation of micro-pitting damage in as-ground and coated gears during contact fatigue

[J].

Tribological performance of Mn3(PO4)2 coating and PC/MoS2 coating in rolling-sliding and pure sliding contacts with gear oil

[J].

汽车变速器齿轮偏载点蚀失效分析及优化设计

[J].

The failure analysis and optimization design of gear pitting corrosion in vehicle transmissions

[J].DOI:10.3969/j.issn.1006-8244.2017.02.002 [本文引用: 1]

变速箱结构柔性对动态特性的影响分析

[J].

Analysis of influences of gearbox flexibility on dynamic characteristics

[J].DOI:10.3969/j.issn.1004-132X.2015.15.005 [本文引用: 1]

柔性壳体对变速器齿轮副动态啮合特性的影响分析

[J].

Effects of flexible gearbox body on dynamic meshing performance of its gear pair

[J].

含轴向偏载的行星齿轮传动系统动态特性研究

[J].

A study on the dynamic characteristics of a planetary gear system with considering contact tooth surface

[J].

Effects of dynamic transmission errors and vibration stability in helical gears

[J].

计入行星架柔性的行星传动啮合特性分析及修形可靠性研究

[J].

Analysis of the mesh characteristic and study on the modification reliability for planetary gear train with flexible carrier

[J].

修形对齿轮系统动力学特性的影响规律

[J].

Effect of modification on dynamic characteristics of gear transmissions system

[J].DOI:10.3901/jme.2014.13.059 [本文引用: 1]

Effects of gear modifications on the dynamic characteristics of wind turbine gearbox considering elastic support of the gearbox

[J].

Effects of misalignment error, tooth modifications and transmitted torque on tooth engagements of a pair of spur gears

[J].

齿轮涂层接触应力场分析及应用

[J].

Contact stress analysis and application of the coatings on gear

[J].DOI:10.3969/j.issn.1001-3997.2012.11.028 [本文引用: 1]

重载齿轮涂层承载能力的仿真分析

[J].

Finite element analysis of load capacity of heavy-load transmitting gear coating

[J].DOI:10.11936/bjutxb2014050661 [本文引用: 1]

A numerical study on the contact fatigue life of a coated gear pair under EHL

[J].

Nonlinear dynamic characteristic analysis of a coated gear transmission system

[J].

汽车变速器表面涂层齿轮疲劳性能试验与接触强度研究

[J].

Study on the fatigue performance test and contact strength of automatic transmission gear with coating

[J].

Gear mesh misalignment

[J].

齿轮传递误差计算新模型

[J].

Modeling of gear transmission error

[J].DOI:10.3969/j.issn.1004-2539.2008.06.004 [本文引用: 1]

带磷酸锰转化涂层的自动变速器齿轮疲劳特性的试验研究

[J].

An experimental study on the fatigue characteristics of automatic transmission gears with manganese phosphate conversion coating

[J].

Comparative study on the load carrying capacities of DLC, GLC and CrN coatings under sliding-friction condition in different environments

[J].