随着中国制造业的高速发展,金属轴类零件的需求量逐年增多,且对其质量要求越来越高[1]。轴类零件在服役过程中主要承受扭矩、弯曲应力以及冲击载荷的作用,容易引发疲劳问题[2-4],严重时其内部会萌生疲劳裂纹甚至发生疲劳断裂,进而造成工业事故。据统计,高达60%以上的金属轴类零件的失效源于疲劳破坏[5]。因此,许多学者对金属轴类零件的疲劳问题展开了理论和实验研究。李有堂等[6]采用有限元软件分析了U形切口轴在扭转载荷作用下的疲劳寿命;张立军等[7]利用应力集中系数公式提出了在横幅载荷作用下棒料V形槽尖端裂纹寿命的数学表达式;李德勇等[8]采用名义应力法进行了缺口件振动疲劳寿命的分析与预测;赵升吨等[9]应用低应力疲劳裂纹可控式精密分离技术对金属棒、管材进行精密下料;Zhang等[10]提出了对棒料裂纹萌生和扩展阶段进行分段处理的方法,获得了高质量的断面变频加载曲线;胡海涛等[11]在不同激振频率下对2024铝合金悬臂梁进行了振动疲劳寿命的测试。

1 双频激振系统的工作原理

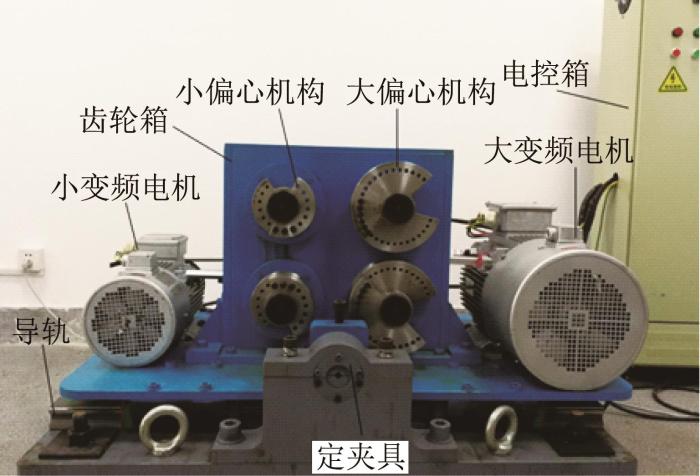

图1

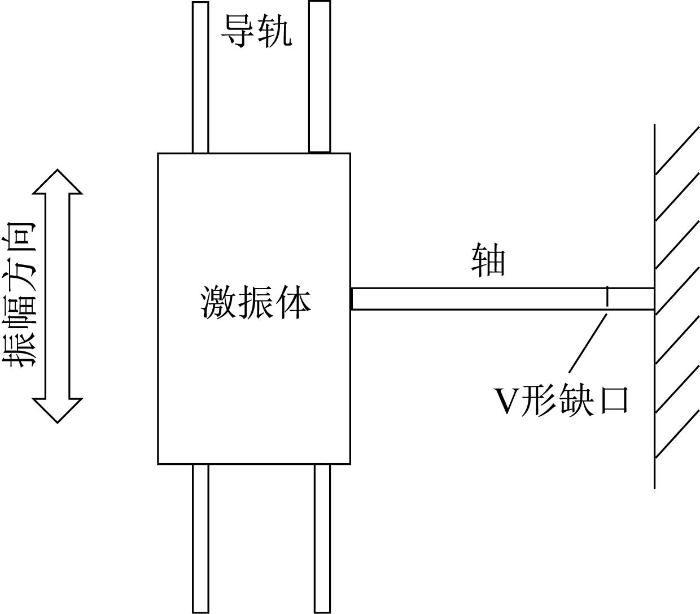

带V形缺口轴的双频激振模型如图2所示。

图2

图2

带V形缺口轴的双频激振模型

Fig.2

Double-frequency excitation model of shaft with V-notch

2 疲劳破坏实验设计

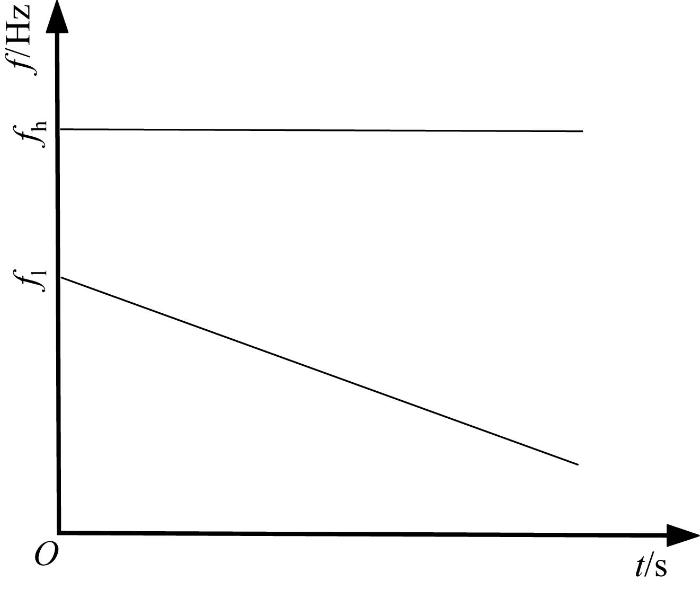

图3

图4

采用响应曲面法中的Box-Behnken Design(BBD)设计法进行疲劳破坏实验三因素三水平设计。疲劳破坏实验三因素三水平设置如表1所示。

表1 疲劳破坏实验三因素三水平设置

Table 1

| 水平 | 因素 | ||

|---|---|---|---|

| θ/(°) | r/mm | d/mm | |

| -1 | 60 | 0.2 | 1 |

| 0 | 90 | 0.3 | 2 |

| 1 | 120 | 0.4 | 3 |

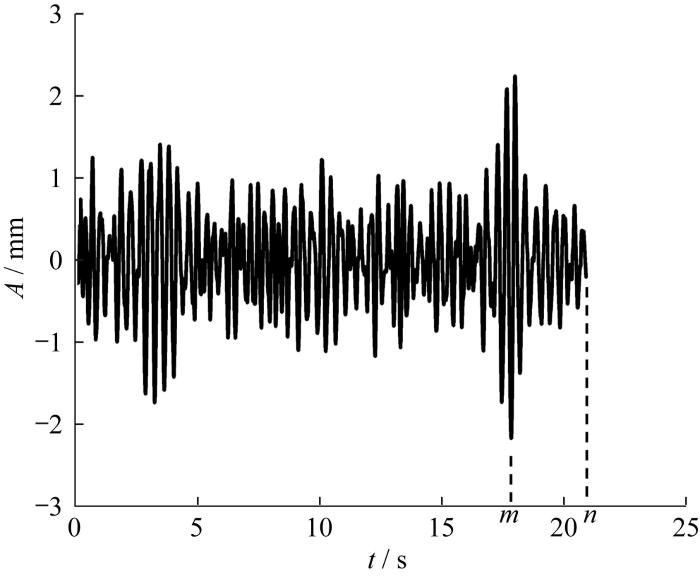

缺口轴的疲劳寿命可通过其激振过程中的振幅历程得到。缺口轴的振幅历程如图5所示。缺口轴的振幅A在电机启动过程中逐渐增大,在达到某一极值后开始在一定范围内波动,随后在m时刻振幅达到最大值,最终在n时刻出现疲劳断裂的现象。

图5

为了减小实验随机误差,以3次测量结果的平均值作为该组参数下的疲劳寿命。疲劳破坏实验结果如表2所示。表中y为疲劳寿命。

表2 带V形缺口轴疲劳破坏实验结果

Table 2

| 序号 | θ/(°) | r/mm | d/mm | y/s |

|---|---|---|---|---|

| 1 | 120 | 0.2 | 2 | 24.2 |

| 2 | 90 | 0.2 | 3 | 13.5 |

| 3 | 90 | 0.3 | 2 | 21.4 |

| 4 | 90 | 0.4 | 1 | 26.2 |

| 5 | 60 | 0.2 | 2 | 21.3 |

| 6 | 120 | 0.3 | 1 | 24.9 |

| 7 | 90 | 0.3 | 2 | 21.2 |

| 8 | 60 | 0.3 | 3 | 16.3 |

| 9 | 90 | 0.2 | 1 | 21.8 |

| 10 | 90 | 0.4 | 3 | 20.1 |

| 11 | 120 | 0.4 | 2 | 27.0 |

| 12 | 90 | 0.3 | 2 | 21.4 |

| 13 | 90 | 0.3 | 2 | 21.2 |

| 14 | 60 | 0.4 | 2 | 26.8 |

| 15 | 90 | 0.3 | 2 | 20.8 |

| 16 | 60 | 0.3 | 1 | 23.4 |

| 17 | 120 | 0.3 | 3 | 17.9 |

3 疲劳寿命预测模型的建立及分析

3.1 回归模型建立

为了得到V形缺口的几何参数对轴疲劳寿命的影响规律,构建曲面响应法中目标函数与影响因子之间的二阶数学预测模型[18],如

式中:

采用Design-Expert 12分析软件对实验数据进行非线性回归拟合,得到带V形缺口轴在双频激振下疲劳寿命多元二阶预测模型,如

3.2 疲劳寿命预测模型的方差分析

对疲劳寿命预测模型进行方差分析,结果如表3所示。其中p代表回归方程的显著性水平。选择置信度为95%,p<0.01表示该因素的影响极显著,p<0.05表示该因素的影响显著,p>0.05表示该因素的影响不显著。F为统计特征量,其值越大,表示所对应的影响因子对响应值的影响越显著。由表可知:预测模型的p<0.000 1,表示该模型极显著;用来评估预测模型可靠性的失拟项的p=0.074 2>0.05,表示失拟不显著,预测模型可靠;用来表征预测模型预测值和实验值吻合程度的多元相关系数R2=0.994 4,修正后的多元相关系数R2adj=0.987 3,R2与R2adj十分接近,说明模型预测值和实验值吻合程度较高[19];表征实验可信度的变异系数Cv=1.88%,较小,表示实验结果是可信的[20]。同时,θ、r和d所对应的p值均小于0.05,说明它们对响应值的影响显著,其中r和d的所对应的p值都不大于0.000 1,说明r和d对疲劳寿命的影响极显著。θ、r和d所对应的F值依次增大,可以判断对目标函数影响的显著性从大到小依次为d、r、θ。

表3 疲劳寿命预测模型方差分析结果

Table 3

| 来源 | 平方和 | 自由度 | 均方差 | F值 | p值 |

|---|---|---|---|---|---|

| R2=0.994 4, R2adj=0.987 3, Cv=1.88% | |||||

| 预测模型 | 207.61 | 9 | 23.07 | 138.9 | <0.000 1 |

| x1 | 4.81 | 1 | 4.81 | 28.93 | 0.001 |

| x2 | 46.56 | 1 | 46.56 | 280.37 | 0.000 1 |

| x3 | 101.53 | 1 | 101.53 | 611.37 | <0.000 1 |

| x1x2 | 1.82 | 1 | 1.82 | 10.97 | 0.012 9 |

| x1x3 | 0.002 5 | 1 | 0.002 5 | 0.015 1 | 0.905 8 |

| x2 x3 | 1.21 | 1 | 1.21 | 7.29 | 0.030 7 |

| x12 | 15.6 | 1 | 15.6 | 93.95 | <0.000 1 |

| x22 | 12.17 | 1 | 12.17 | 73.27 | <0.000 1 |

| x32 | 26.32 | 1 | 26.32 | 158.46 | <0.000 1 |

| 残差 | 1.16 | 7 | 0.166 1 | ||

| 失拟项 | 0.922 5 | 3 | 0.307 5 | 5.13 | 0.074 2 |

| 纯误差 | 0.24 | 4 | 0.06 | ||

| 总和 | 208.78 | 16 | |||

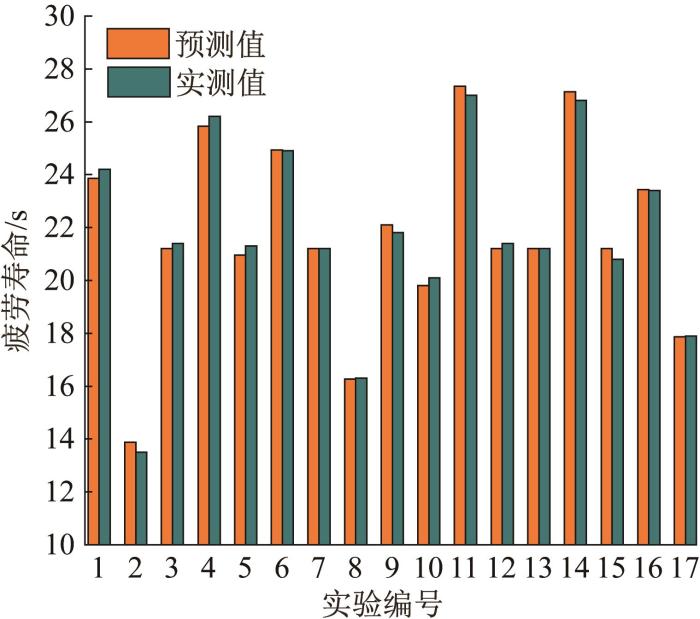

预测在实验设置的17组V形缺口几何参数值下的轴疲劳寿命。疲劳寿命预测值与实测值的对比如图6所示。由图可知,预测值与实测值较接近,误差均在4.2%以内。

图6

图6

带V形缺口轴疲劳寿命预测值与实测值的对比

Fig.6

Comparison between predicted and experimental values of fatigue life of shaft with V-notch

综上所述,基于响应曲面法得到的二阶回归模型可以预测双频激振下带V形缺口轴的疲劳寿命,且预测精度较高。

3.3 V形缺口几何参数对疲劳寿命的影响

图7

图7

V形缺口几何参数对疲劳寿命的影响规律

Fig.7

Influence rule of V-notch geometric parameters on fatigue life

由图7(b)和(c)可知,当缺口深度在1~3 mm范围内变化时,疲劳寿命幅值变化最大,这是因为缺口深度对缺口尖端应力集中的影响很明显。当缺口深度较小时,缺口尖端的应力集中因子较小,疲劳强度较高,疲劳寿命幅值则较大;当缺口深度增大至2 mm左右时,缺口尖端的应力集中因子明显增大,疲劳强度降低迅速,进而导致疲劳寿命幅值大幅减小。

通过以上分析可知,在V形缺口几何参数中,深度对疲劳寿命的影响最为显著,圆角半径次之,夹角的影响最小。

进一步观察图7可以发现:疲劳寿命最大值为图(a)中的最高点27 s,和图(c)中的最高点26.2 s较为接近;最小值为图(c)中的最低点13.5 s,明显低于图(a)、(b)的极小值;在图(c)中响应曲面的倾斜角度最大,且等高线的曲率半径最大,表明r和d的交互作用对轴疲劳寿命的影响最为显著。

4 疲劳寿命预测模型的应用

选取θ=90°,r=0.2 mm,以极显著影响因素d为变量,分别取为1.5、1.8和2.4 mm,双频激振频率的设置同第2节,采用疲劳寿命预测模型对缺口轴疲劳寿命进行预测,并将预测值与实测值进行对比,结果如表4所示。由表可知,疲劳寿命的预测值与实测值之间无明显差异,误差在合理范围内,表明预测模型的预测能力较好。

表4 疲劳寿命预测模型的应用方案及结果

Table 4

| 序号 | θ/(°) | r/mm | d/mm | 预测值/s | 实测值/s | 实测平均值/s | 误差/ % |

|---|---|---|---|---|---|---|---|

| 1 | 90 | 0.2 | 1.5 | 22.0 | 22.3 | 22.7 | 3.1 |

| 2 | 22.6 | ||||||

| 3 | 23.2 | ||||||

| 4 | 1.8 | 21.2 | 20.4 | 20.4 | 3.9 | ||

| 5 | 20.0 | ||||||

| 6 | 20.8 | ||||||

| 7 | 2.4 | 18.4 | 18.6 | 18.8 | 2.1 | ||

| 8 | 19.2 | ||||||

| 9 | 18.6 |

5 结 论

1)利用Design-Expert 12分析软件建立了基于响应曲面法的7A09铝合金带V形缺口轴在双频激振下疲劳寿命二阶预测模型。理论分析及实验结果表明,该预测模型可靠,预测精度较高。

2)根据疲劳损伤机理分析和疲劳寿命测试结果得出,V形缺口几何参数对疲劳寿命从大到小的影响次序是缺口深度、缺口圆角半径、缺口夹角。利用响应曲面和等高线评价了影响因子的交互作用,其中以圆角半径和深度的交互作用对轴疲劳寿命的影响最为显著。研究结果可为金属轴类零件的抗疲劳设计提供重要参考。

参考文献

花键轴高效精密批量化生产工艺的合理性探讨

[J].

Discussion on the rationality of the efficient and precise mass production process of spline shafts

[J].DOI:10.3969/j.issn.1000-3940.2012.03.001 [本文引用: 1]

典型轴零件的综合机械性能分析

[J].

Comprehensive mechanical properties analysis of typical shaft parts

[J].DOI:10.3969/j.issn.1672-545X.2013.11.053 [本文引用: 1]

基于响应面法传动直轴疲劳寿命优化

[J].

Fatigue life optimization of transmission straight shaft based on response surface method

[J].

乘用车轮毂轴颈承载能力研究

[J].

Research on bearing capacity of pass-enger wheel hub journals

[J].DOI:10.3969/j.issn.1001-4551.2022.05.014 [本文引用: 1]

复合频率激振下轴类构件的断裂行为研究

[D].

Research on fracture behavior of shaft members under compound frequency excitation

[D].

U形切口中缺口参数对轴类件疲劳寿命的影响

[J].

Influence of notch parameters in U-shaped notches on fatigue life of shaft parts

[J].DOI:10.3969/j.issn.1004-0366.2010.03.021 [本文引用: 1]

恒幅载荷下棒料V形槽尖端裂纹起始寿命的估算

[J].

Estimation of crack initiation life at the tip of bar V-groove under constant amplitude load

[J].

缺口件振动疲劳寿命分析的名义应力法

[J].

Nominal stress method for vibration fatigue life analysis of notched parts

[J].

低应力疲劳裂纹可控式精密分离技术

[J].

Controllable precision separation technology for low stress fatigue cracks

[J].DOI:10.3969/j.issn.1007-2012.2020.12.001 [本文引用: 1]

Research on variable frequency-loading curve in precision cropping system with high-speed and centrifugal action

[J].

2024铝合金振动疲劳特性及断口分析

[J].

2024 aluminum alloy vibration fatigue characteristics and fracture analysis

[J].

基于高低频复合振动的金属管材断裂行为研究

[J].

Study on fracture behavior of metal pipes based on high and low frequency composite vibration

[J].DOI:10.3785/j.issn.1006-754X.2019.02.014 [本文引用: 1]

Unequal-thickness billet optimization in transitional region during isothermal local loading forming of Ti-alloy rib-web component using response surface method

[J].

双频激振系统下带V形槽棒料下料寿命模型

[J].

The blanking life model of bar with V-groove under dual-frequency excitation system

[J].

双频振动金属管材分离过程可控性研究

[J].

Study on the controllability of the separation process of metal pipes with dual-frequency vibration

[J].DOI:10.3969/j.issn.1007-2012.2019.05.028 [本文引用: 1]

Optimal location and shape definition of elliptical ventilation openings on aero engine turbine rotors with stress concentration effect

[J].

双频振动载荷下带V形槽铝合金棒料的断裂行为

[J].

Fracture behavior of aluminum alloy bars with V-groove under dual-frequency vibration load

[J].DOI:10.3969/j.issn.1004-132X.2017.14.020 [本文引用: 1]

车削去除钛合金棒材表面氧化皮工艺参数试验研究

[J].

Experimental research on process parameters of removing oxide scale from titanium alloy bars by turning

[J].

基于响应曲面法的连杆衬套表面粗糙度预测模型和优化

[J].

Prediction model and optimization of connecting rod bushing surface roughness based on response surface method

[J].

面向航空铝合金薄壁深腔构件的冲击液压成形工艺优化

[J].

Optimization of impact hydroforming process for aerospace aluminum alloy thin-walled deep cavity components

[J].

疲劳强度减弱系数与应力集中系数在螺纹疲劳分析中的应用研究

[J].

Application of fatigue strength reduction factor and stress concentration factor in thread fatigue analysis

[J].

管材表面环状V形缺口几何参数对应力集中效应的影响

[J].

Influence of geometrical parameters of annular V-notch on pipe surface on stress concentration effect

[J].

基于晶体塑性理论的GH4169合金缺口效应研究

[J].

Research on notch effect of GH4169 alloy based on crystal plasticity theory

[J].DOI:10.11973/jxgccl202105015 [本文引用: 1]