A bit of history: overcoming early setbacks, PDC bits now drill 90%-plus of worldwide footage

1

2015

... 如今,PDC钻头已成为油气钻井领域的主要破岩利器.据估计,PDC钻头进尺占全球油气钻井总进尺的90%以上.目前,PDC钻头的市场占有率达75%~80%,且仍在增长.在北美,几乎所有的陆上石油和天然气钻井均使用PDC钻头[1].2017年,PDC钻头市场规模的估值为35.2亿美元,预计每年将以4.41%的CAGR(compound annual growth rate,复合年均增长率)增长,到2023年其市场规模将达到45.4亿美元.这一增长主要是由世界各地石油和天然气钻井活动的增加以及对先进技术的需求所推动的. ...

PDC钻头新技术及发展趋势分析

1

2018

... 在保证材料的情况下,PDC钻头的布齿结果直接影响其综合工作性能,包括机械钻速、磨损速度、钻井稳定性以及可操纵性等.科学合理的布齿技术不仅能够提高布齿设计效率,还有利于排除岩屑、降低破岩比功和提高破岩效率,保证了PDC钻头的优良性能[2].基于此,笔者针对PDC钻头布齿技术发展历程中的早期、经典和现代布齿阶段进行总结性综述及展望,旨在为PDC钻头布齿技术的研究提供参考与指导. ...

PDC钻头新技术及发展趋势分析

1

2018

... 在保证材料的情况下,PDC钻头的布齿结果直接影响其综合工作性能,包括机械钻速、磨损速度、钻井稳定性以及可操纵性等.科学合理的布齿技术不仅能够提高布齿设计效率,还有利于排除岩屑、降低破岩比功和提高破岩效率,保证了PDC钻头的优良性能[2].基于此,笔者针对PDC钻头布齿技术发展历程中的早期、经典和现代布齿阶段进行总结性综述及展望,旨在为PDC钻头布齿技术的研究提供参考与指导. ...

PDC钻头布齿软件设计

1

2004

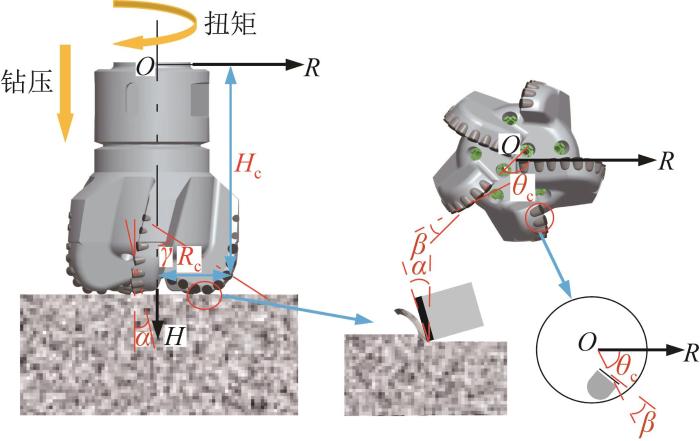

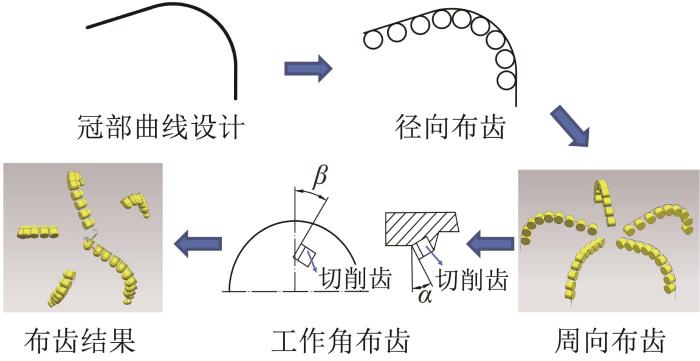

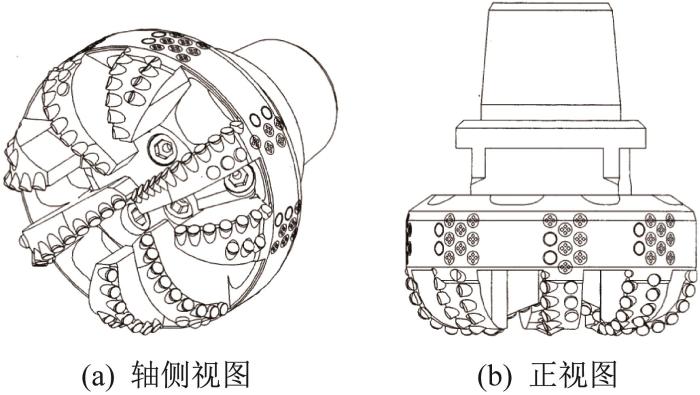

... PDC钻头布齿的主要任务是确定每颗PDC切削齿在钻头上的3个空间位置参数以及3个结构参数[3],如图1所示(以钻头旋转中心为原点构建O-RH坐标系,R轴方向为自钻头中心向外,H轴方向为钻头钻进方向).其中,3个空间位置参数为PDC切削齿到钻头轴线的距离、PDC切削齿到钻头尾部的距离和PDC切削齿沿圆周方向的位置角;3个结构参数为PDC切削齿的法向角、后倾角和侧转角.这6个参数会直接影响PDC钻头在钻井过程中的破岩性能.故在布齿设计中,需合理分析不同钻井条件下各参数对钻头破岩性能的影响规律并确定每颗PDC切削齿各参数的最优值.目前,这6个参数的确定主要依据PDC钻头冠部曲线设计、径向布齿、周向布齿以及工作角布齿,设计流程如图2所示. ...

PDC钻头布齿软件设计

1

2004

... PDC钻头布齿的主要任务是确定每颗PDC切削齿在钻头上的3个空间位置参数以及3个结构参数[3],如图1所示(以钻头旋转中心为原点构建O-RH坐标系,R轴方向为自钻头中心向外,H轴方向为钻头钻进方向).其中,3个空间位置参数为PDC切削齿到钻头轴线的距离、PDC切削齿到钻头尾部的距离和PDC切削齿沿圆周方向的位置角;3个结构参数为PDC切削齿的法向角、后倾角和侧转角.这6个参数会直接影响PDC钻头在钻井过程中的破岩性能.故在布齿设计中,需合理分析不同钻井条件下各参数对钻头破岩性能的影响规律并确定每颗PDC切削齿各参数的最优值.目前,这6个参数的确定主要依据PDC钻头冠部曲线设计、径向布齿、周向布齿以及工作角布齿,设计流程如图2所示. ...

Proper nozzle location, bit profile, and cutter arrangement affect PDC-bit performance significantly

1

1994

... 经典布齿阶段的布齿设计方法是PDC钻头发展至今应用最为广泛的方法,该阶段形成了较完善的布齿技术,包括冠部曲线设计技术、径向布齿技术、周向布齿技术和工作角布齿技术.这些布齿技术关系到PDC钻头的冠部形状及其切削齿的布置位置,最终直接影响PDC钻头的破岩性能[4]. ...

钻头冠部形状对破岩效果的影响

2

2017

... PDC钻头的冠部曲线是指PDC切削齿在刀翼冠部表面形成的包络线,其会影响切削齿在钻头上的2个空间参数以及1个位置参数,即PDC切削齿到钻头轴线的距离、PDC切削齿到钻头尾部的距离和法向角.冠部形状不同的PDC钻头有完全不同的破岩效果[5] ...

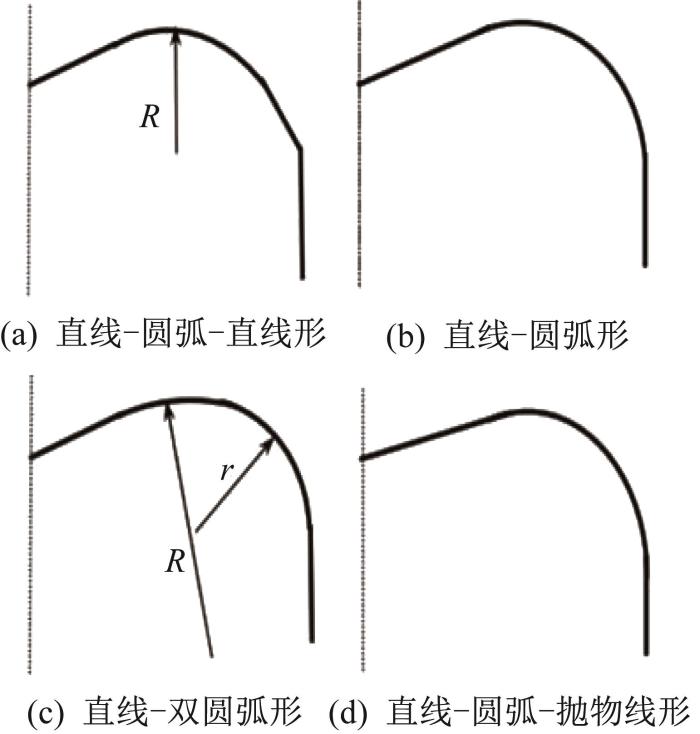

... 关于PDC钻头冠部曲线的设计已有许多相关研究.目前,已成功应用于石油钻井的PDC钻头冠部曲线形状可归纳为4种,即直线-圆弧-直线形、直线-圆弧形、直线-双圆弧形和直线-圆弧-抛物线形,如图4所示.针对已有冠部曲线,Deng等[8]以冠部曲线形状为直线-圆弧-直线形的PDC钻头为研究对象,在建立其冠部模型后,以PDC切削齿的轴向力和破岩比功为目标函数,采用NSGA-II(non-dominated sorting genetic algorithm-II,非支配排序遗传算法)对其冠部内锥角、圆弧半径、外锥角和外锥高度进行了全局优化.PDC钻头的冠部曲线形状也可直接利用NURBS(non-uniform rational B-splines,非均匀有理B样条)曲线方法来确定,该方法更易实现设计者的设计意图[9].邹德永等[10]提出了2种适用于在硬地层高效破岩的PDC钻头冠部曲线形状:短圆形和短抛物线形,其中采用短抛物线形冠部的PDC钻头已在中国中原油田硬地层中成功试验,其钻井进尺达730 m,平均机械钻速达到5.65 m/h.Ju等[11]提出:对于松软地层,建议选择较大外锥圆弧半径和较小内锥角的PDC钻头;对于硬地层,建议选择较小外锥圆弧半径和较大内锥角的PDC钻头,以降低锥尖区域的破岩能耗.Heydarshahy等[5]通过有限元方法模拟了14种不同冠部形状的PDC钻头的破岩过程,得到了钻头应力分布情况随冠部锥度和高度变化的规律.同时,也有学者对PDC钻头冠部形状与表面应力分布的关系进行了有限元分析,并根据受力分析优化了冠部形状[12].此外,在定向钻井过程中,PDC钻头需要侧向切削,在设计时应增大冠部内锥角,以减小冠部长度,从而增大定向钻井钻头的造斜率[13]. ...

钻头冠部形状对破岩效果的影响

2

2017

... PDC钻头的冠部曲线是指PDC切削齿在刀翼冠部表面形成的包络线,其会影响切削齿在钻头上的2个空间参数以及1个位置参数,即PDC切削齿到钻头轴线的距离、PDC切削齿到钻头尾部的距离和法向角.冠部形状不同的PDC钻头有完全不同的破岩效果[5] ...

... 关于PDC钻头冠部曲线的设计已有许多相关研究.目前,已成功应用于石油钻井的PDC钻头冠部曲线形状可归纳为4种,即直线-圆弧-直线形、直线-圆弧形、直线-双圆弧形和直线-圆弧-抛物线形,如图4所示.针对已有冠部曲线,Deng等[8]以冠部曲线形状为直线-圆弧-直线形的PDC钻头为研究对象,在建立其冠部模型后,以PDC切削齿的轴向力和破岩比功为目标函数,采用NSGA-II(non-dominated sorting genetic algorithm-II,非支配排序遗传算法)对其冠部内锥角、圆弧半径、外锥角和外锥高度进行了全局优化.PDC钻头的冠部曲线形状也可直接利用NURBS(non-uniform rational B-splines,非均匀有理B样条)曲线方法来确定,该方法更易实现设计者的设计意图[9].邹德永等[10]提出了2种适用于在硬地层高效破岩的PDC钻头冠部曲线形状:短圆形和短抛物线形,其中采用短抛物线形冠部的PDC钻头已在中国中原油田硬地层中成功试验,其钻井进尺达730 m,平均机械钻速达到5.65 m/h.Ju等[11]提出:对于松软地层,建议选择较大外锥圆弧半径和较小内锥角的PDC钻头;对于硬地层,建议选择较小外锥圆弧半径和较大内锥角的PDC钻头,以降低锥尖区域的破岩能耗.Heydarshahy等[5]通过有限元方法模拟了14种不同冠部形状的PDC钻头的破岩过程,得到了钻头应力分布情况随冠部锥度和高度变化的规律.同时,也有学者对PDC钻头冠部形状与表面应力分布的关系进行了有限元分析,并根据受力分析优化了冠部形状[12].此外,在定向钻井过程中,PDC钻头需要侧向切削,在设计时应增大冠部内锥角,以减小冠部长度,从而增大定向钻井钻头的造斜率[13]. ...

PDC drill bit design and field application evolution

1

1988

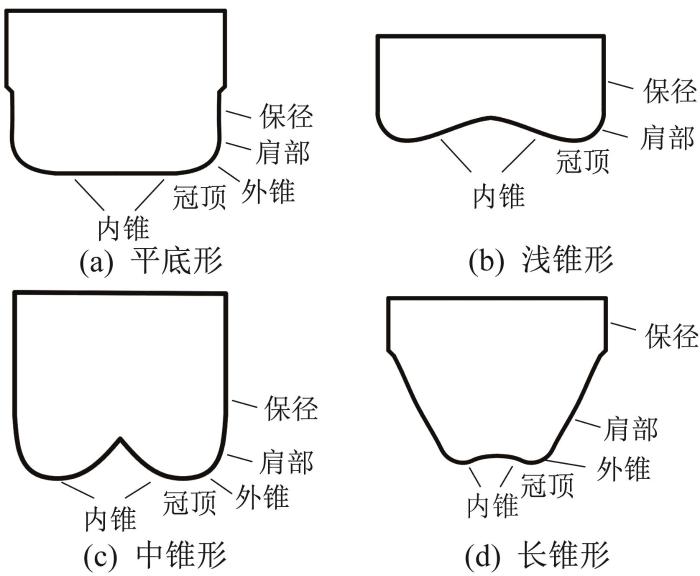

... 在经过早期布齿阶段后,PDC钻头冠部曲线设计技术在使用过程中逐渐发展和完善,形成了目前常见的几种典型冠部形状[6].1992年,国际钻井承包商协会(International Association of Drilling Contractors, IADC)将PDC钻头冠部剖面形状归纳为4种基本类型,即平底形、浅锥形、中锥形和长锥形[7],如图3所示.影响PDC钻头冠部形状的主要结构参数包括冠部高度、冠顶位置、冠顶圆弧半径、内锥角、外锥圆弧半径以及外锥角. ...

Development of a new IADC fixed cutter drill bit classification system

1

21

... 在经过早期布齿阶段后,PDC钻头冠部曲线设计技术在使用过程中逐渐发展和完善,形成了目前常见的几种典型冠部形状[6].1992年,国际钻井承包商协会(International Association of Drilling Contractors, IADC)将PDC钻头冠部剖面形状归纳为4种基本类型,即平底形、浅锥形、中锥形和长锥形[7],如图3所示.影响PDC钻头冠部形状的主要结构参数包括冠部高度、冠顶位置、冠顶圆弧半径、内锥角、外锥圆弧半径以及外锥角. ...

Optimal design of crown structure of PDC drill bit based on Kriging model

1

2021

... 关于PDC钻头冠部曲线的设计已有许多相关研究.目前,已成功应用于石油钻井的PDC钻头冠部曲线形状可归纳为4种,即直线-圆弧-直线形、直线-圆弧形、直线-双圆弧形和直线-圆弧-抛物线形,如图4所示.针对已有冠部曲线,Deng等[8]以冠部曲线形状为直线-圆弧-直线形的PDC钻头为研究对象,在建立其冠部模型后,以PDC切削齿的轴向力和破岩比功为目标函数,采用NSGA-II(non-dominated sorting genetic algorithm-II,非支配排序遗传算法)对其冠部内锥角、圆弧半径、外锥角和外锥高度进行了全局优化.PDC钻头的冠部曲线形状也可直接利用NURBS(non-uniform rational B-splines,非均匀有理B样条)曲线方法来确定,该方法更易实现设计者的设计意图[9].邹德永等[10]提出了2种适用于在硬地层高效破岩的PDC钻头冠部曲线形状:短圆形和短抛物线形,其中采用短抛物线形冠部的PDC钻头已在中国中原油田硬地层中成功试验,其钻井进尺达730 m,平均机械钻速达到5.65 m/h.Ju等[11]提出:对于松软地层,建议选择较大外锥圆弧半径和较小内锥角的PDC钻头;对于硬地层,建议选择较小外锥圆弧半径和较大内锥角的PDC钻头,以降低锥尖区域的破岩能耗.Heydarshahy等[5]通过有限元方法模拟了14种不同冠部形状的PDC钻头的破岩过程,得到了钻头应力分布情况随冠部锥度和高度变化的规律.同时,也有学者对PDC钻头冠部形状与表面应力分布的关系进行了有限元分析,并根据受力分析优化了冠部形状[12].此外,在定向钻井过程中,PDC钻头需要侧向切削,在设计时应增大冠部内锥角,以减小冠部长度,从而增大定向钻井钻头的造斜率[13]. ...

用NURBS方法进行PDC钻头冠部设计

1

2004

... 关于PDC钻头冠部曲线的设计已有许多相关研究.目前,已成功应用于石油钻井的PDC钻头冠部曲线形状可归纳为4种,即直线-圆弧-直线形、直线-圆弧形、直线-双圆弧形和直线-圆弧-抛物线形,如图4所示.针对已有冠部曲线,Deng等[8]以冠部曲线形状为直线-圆弧-直线形的PDC钻头为研究对象,在建立其冠部模型后,以PDC切削齿的轴向力和破岩比功为目标函数,采用NSGA-II(non-dominated sorting genetic algorithm-II,非支配排序遗传算法)对其冠部内锥角、圆弧半径、外锥角和外锥高度进行了全局优化.PDC钻头的冠部曲线形状也可直接利用NURBS(non-uniform rational B-splines,非均匀有理B样条)曲线方法来确定,该方法更易实现设计者的设计意图[9].邹德永等[10]提出了2种适用于在硬地层高效破岩的PDC钻头冠部曲线形状:短圆形和短抛物线形,其中采用短抛物线形冠部的PDC钻头已在中国中原油田硬地层中成功试验,其钻井进尺达730 m,平均机械钻速达到5.65 m/h.Ju等[11]提出:对于松软地层,建议选择较大外锥圆弧半径和较小内锥角的PDC钻头;对于硬地层,建议选择较小外锥圆弧半径和较大内锥角的PDC钻头,以降低锥尖区域的破岩能耗.Heydarshahy等[5]通过有限元方法模拟了14种不同冠部形状的PDC钻头的破岩过程,得到了钻头应力分布情况随冠部锥度和高度变化的规律.同时,也有学者对PDC钻头冠部形状与表面应力分布的关系进行了有限元分析,并根据受力分析优化了冠部形状[12].此外,在定向钻井过程中,PDC钻头需要侧向切削,在设计时应增大冠部内锥角,以减小冠部长度,从而增大定向钻井钻头的造斜率[13]. ...

用NURBS方法进行PDC钻头冠部设计

1

2004

... 关于PDC钻头冠部曲线的设计已有许多相关研究.目前,已成功应用于石油钻井的PDC钻头冠部曲线形状可归纳为4种,即直线-圆弧-直线形、直线-圆弧形、直线-双圆弧形和直线-圆弧-抛物线形,如图4所示.针对已有冠部曲线,Deng等[8]以冠部曲线形状为直线-圆弧-直线形的PDC钻头为研究对象,在建立其冠部模型后,以PDC切削齿的轴向力和破岩比功为目标函数,采用NSGA-II(non-dominated sorting genetic algorithm-II,非支配排序遗传算法)对其冠部内锥角、圆弧半径、外锥角和外锥高度进行了全局优化.PDC钻头的冠部曲线形状也可直接利用NURBS(non-uniform rational B-splines,非均匀有理B样条)曲线方法来确定,该方法更易实现设计者的设计意图[9].邹德永等[10]提出了2种适用于在硬地层高效破岩的PDC钻头冠部曲线形状:短圆形和短抛物线形,其中采用短抛物线形冠部的PDC钻头已在中国中原油田硬地层中成功试验,其钻井进尺达730 m,平均机械钻速达到5.65 m/h.Ju等[11]提出:对于松软地层,建议选择较大外锥圆弧半径和较小内锥角的PDC钻头;对于硬地层,建议选择较小外锥圆弧半径和较大内锥角的PDC钻头,以降低锥尖区域的破岩能耗.Heydarshahy等[5]通过有限元方法模拟了14种不同冠部形状的PDC钻头的破岩过程,得到了钻头应力分布情况随冠部锥度和高度变化的规律.同时,也有学者对PDC钻头冠部形状与表面应力分布的关系进行了有限元分析,并根据受力分析优化了冠部形状[12].此外,在定向钻井过程中,PDC钻头需要侧向切削,在设计时应增大冠部内锥角,以减小冠部长度,从而增大定向钻井钻头的造斜率[13]. ...

硬地层PDC钻头设计的探讨

1

2004

... 关于PDC钻头冠部曲线的设计已有许多相关研究.目前,已成功应用于石油钻井的PDC钻头冠部曲线形状可归纳为4种,即直线-圆弧-直线形、直线-圆弧形、直线-双圆弧形和直线-圆弧-抛物线形,如图4所示.针对已有冠部曲线,Deng等[8]以冠部曲线形状为直线-圆弧-直线形的PDC钻头为研究对象,在建立其冠部模型后,以PDC切削齿的轴向力和破岩比功为目标函数,采用NSGA-II(non-dominated sorting genetic algorithm-II,非支配排序遗传算法)对其冠部内锥角、圆弧半径、外锥角和外锥高度进行了全局优化.PDC钻头的冠部曲线形状也可直接利用NURBS(non-uniform rational B-splines,非均匀有理B样条)曲线方法来确定,该方法更易实现设计者的设计意图[9].邹德永等[10]提出了2种适用于在硬地层高效破岩的PDC钻头冠部曲线形状:短圆形和短抛物线形,其中采用短抛物线形冠部的PDC钻头已在中国中原油田硬地层中成功试验,其钻井进尺达730 m,平均机械钻速达到5.65 m/h.Ju等[11]提出:对于松软地层,建议选择较大外锥圆弧半径和较小内锥角的PDC钻头;对于硬地层,建议选择较小外锥圆弧半径和较大内锥角的PDC钻头,以降低锥尖区域的破岩能耗.Heydarshahy等[5]通过有限元方法模拟了14种不同冠部形状的PDC钻头的破岩过程,得到了钻头应力分布情况随冠部锥度和高度变化的规律.同时,也有学者对PDC钻头冠部形状与表面应力分布的关系进行了有限元分析,并根据受力分析优化了冠部形状[12].此外,在定向钻井过程中,PDC钻头需要侧向切削,在设计时应增大冠部内锥角,以减小冠部长度,从而增大定向钻井钻头的造斜率[13]. ...

硬地层PDC钻头设计的探讨

1

2004

... 关于PDC钻头冠部曲线的设计已有许多相关研究.目前,已成功应用于石油钻井的PDC钻头冠部曲线形状可归纳为4种,即直线-圆弧-直线形、直线-圆弧形、直线-双圆弧形和直线-圆弧-抛物线形,如图4所示.针对已有冠部曲线,Deng等[8]以冠部曲线形状为直线-圆弧-直线形的PDC钻头为研究对象,在建立其冠部模型后,以PDC切削齿的轴向力和破岩比功为目标函数,采用NSGA-II(non-dominated sorting genetic algorithm-II,非支配排序遗传算法)对其冠部内锥角、圆弧半径、外锥角和外锥高度进行了全局优化.PDC钻头的冠部曲线形状也可直接利用NURBS(non-uniform rational B-splines,非均匀有理B样条)曲线方法来确定,该方法更易实现设计者的设计意图[9].邹德永等[10]提出了2种适用于在硬地层高效破岩的PDC钻头冠部曲线形状:短圆形和短抛物线形,其中采用短抛物线形冠部的PDC钻头已在中国中原油田硬地层中成功试验,其钻井进尺达730 m,平均机械钻速达到5.65 m/h.Ju等[11]提出:对于松软地层,建议选择较大外锥圆弧半径和较小内锥角的PDC钻头;对于硬地层,建议选择较小外锥圆弧半径和较大内锥角的PDC钻头,以降低锥尖区域的破岩能耗.Heydarshahy等[5]通过有限元方法模拟了14种不同冠部形状的PDC钻头的破岩过程,得到了钻头应力分布情况随冠部锥度和高度变化的规律.同时,也有学者对PDC钻头冠部形状与表面应力分布的关系进行了有限元分析,并根据受力分析优化了冠部形状[12].此外,在定向钻井过程中,PDC钻头需要侧向切削,在设计时应增大冠部内锥角,以减小冠部长度,从而增大定向钻井钻头的造斜率[13]. ...

Numerical simulation study on the optimization design of the crown shape of PDC drill bit

1

2014

... 关于PDC钻头冠部曲线的设计已有许多相关研究.目前,已成功应用于石油钻井的PDC钻头冠部曲线形状可归纳为4种,即直线-圆弧-直线形、直线-圆弧形、直线-双圆弧形和直线-圆弧-抛物线形,如图4所示.针对已有冠部曲线,Deng等[8]以冠部曲线形状为直线-圆弧-直线形的PDC钻头为研究对象,在建立其冠部模型后,以PDC切削齿的轴向力和破岩比功为目标函数,采用NSGA-II(non-dominated sorting genetic algorithm-II,非支配排序遗传算法)对其冠部内锥角、圆弧半径、外锥角和外锥高度进行了全局优化.PDC钻头的冠部曲线形状也可直接利用NURBS(non-uniform rational B-splines,非均匀有理B样条)曲线方法来确定,该方法更易实现设计者的设计意图[9].邹德永等[10]提出了2种适用于在硬地层高效破岩的PDC钻头冠部曲线形状:短圆形和短抛物线形,其中采用短抛物线形冠部的PDC钻头已在中国中原油田硬地层中成功试验,其钻井进尺达730 m,平均机械钻速达到5.65 m/h.Ju等[11]提出:对于松软地层,建议选择较大外锥圆弧半径和较小内锥角的PDC钻头;对于硬地层,建议选择较小外锥圆弧半径和较大内锥角的PDC钻头,以降低锥尖区域的破岩能耗.Heydarshahy等[5]通过有限元方法模拟了14种不同冠部形状的PDC钻头的破岩过程,得到了钻头应力分布情况随冠部锥度和高度变化的规律.同时,也有学者对PDC钻头冠部形状与表面应力分布的关系进行了有限元分析,并根据受力分析优化了冠部形状[12].此外,在定向钻井过程中,PDC钻头需要侧向切削,在设计时应增大冠部内锥角,以减小冠部长度,从而增大定向钻井钻头的造斜率[13]. ...

Cutter load distribution analysis and crown shape optimal design of complex curved PDC bit

1

2019

... 关于PDC钻头冠部曲线的设计已有许多相关研究.目前,已成功应用于石油钻井的PDC钻头冠部曲线形状可归纳为4种,即直线-圆弧-直线形、直线-圆弧形、直线-双圆弧形和直线-圆弧-抛物线形,如图4所示.针对已有冠部曲线,Deng等[8]以冠部曲线形状为直线-圆弧-直线形的PDC钻头为研究对象,在建立其冠部模型后,以PDC切削齿的轴向力和破岩比功为目标函数,采用NSGA-II(non-dominated sorting genetic algorithm-II,非支配排序遗传算法)对其冠部内锥角、圆弧半径、外锥角和外锥高度进行了全局优化.PDC钻头的冠部曲线形状也可直接利用NURBS(non-uniform rational B-splines,非均匀有理B样条)曲线方法来确定,该方法更易实现设计者的设计意图[9].邹德永等[10]提出了2种适用于在硬地层高效破岩的PDC钻头冠部曲线形状:短圆形和短抛物线形,其中采用短抛物线形冠部的PDC钻头已在中国中原油田硬地层中成功试验,其钻井进尺达730 m,平均机械钻速达到5.65 m/h.Ju等[11]提出:对于松软地层,建议选择较大外锥圆弧半径和较小内锥角的PDC钻头;对于硬地层,建议选择较小外锥圆弧半径和较大内锥角的PDC钻头,以降低锥尖区域的破岩能耗.Heydarshahy等[5]通过有限元方法模拟了14种不同冠部形状的PDC钻头的破岩过程,得到了钻头应力分布情况随冠部锥度和高度变化的规律.同时,也有学者对PDC钻头冠部形状与表面应力分布的关系进行了有限元分析,并根据受力分析优化了冠部形状[12].此外,在定向钻井过程中,PDC钻头需要侧向切削,在设计时应增大冠部内锥角,以减小冠部长度,从而增大定向钻井钻头的造斜率[13]. ...

造斜PDC钻头冠部设计

1

2013

... 关于PDC钻头冠部曲线的设计已有许多相关研究.目前,已成功应用于石油钻井的PDC钻头冠部曲线形状可归纳为4种,即直线-圆弧-直线形、直线-圆弧形、直线-双圆弧形和直线-圆弧-抛物线形,如图4所示.针对已有冠部曲线,Deng等[8]以冠部曲线形状为直线-圆弧-直线形的PDC钻头为研究对象,在建立其冠部模型后,以PDC切削齿的轴向力和破岩比功为目标函数,采用NSGA-II(non-dominated sorting genetic algorithm-II,非支配排序遗传算法)对其冠部内锥角、圆弧半径、外锥角和外锥高度进行了全局优化.PDC钻头的冠部曲线形状也可直接利用NURBS(non-uniform rational B-splines,非均匀有理B样条)曲线方法来确定,该方法更易实现设计者的设计意图[9].邹德永等[10]提出了2种适用于在硬地层高效破岩的PDC钻头冠部曲线形状:短圆形和短抛物线形,其中采用短抛物线形冠部的PDC钻头已在中国中原油田硬地层中成功试验,其钻井进尺达730 m,平均机械钻速达到5.65 m/h.Ju等[11]提出:对于松软地层,建议选择较大外锥圆弧半径和较小内锥角的PDC钻头;对于硬地层,建议选择较小外锥圆弧半径和较大内锥角的PDC钻头,以降低锥尖区域的破岩能耗.Heydarshahy等[5]通过有限元方法模拟了14种不同冠部形状的PDC钻头的破岩过程,得到了钻头应力分布情况随冠部锥度和高度变化的规律.同时,也有学者对PDC钻头冠部形状与表面应力分布的关系进行了有限元分析,并根据受力分析优化了冠部形状[12].此外,在定向钻井过程中,PDC钻头需要侧向切削,在设计时应增大冠部内锥角,以减小冠部长度,从而增大定向钻井钻头的造斜率[13]. ...

造斜PDC钻头冠部设计

1

2013

... 关于PDC钻头冠部曲线的设计已有许多相关研究.目前,已成功应用于石油钻井的PDC钻头冠部曲线形状可归纳为4种,即直线-圆弧-直线形、直线-圆弧形、直线-双圆弧形和直线-圆弧-抛物线形,如图4所示.针对已有冠部曲线,Deng等[8]以冠部曲线形状为直线-圆弧-直线形的PDC钻头为研究对象,在建立其冠部模型后,以PDC切削齿的轴向力和破岩比功为目标函数,采用NSGA-II(non-dominated sorting genetic algorithm-II,非支配排序遗传算法)对其冠部内锥角、圆弧半径、外锥角和外锥高度进行了全局优化.PDC钻头的冠部曲线形状也可直接利用NURBS(non-uniform rational B-splines,非均匀有理B样条)曲线方法来确定,该方法更易实现设计者的设计意图[9].邹德永等[10]提出了2种适用于在硬地层高效破岩的PDC钻头冠部曲线形状:短圆形和短抛物线形,其中采用短抛物线形冠部的PDC钻头已在中国中原油田硬地层中成功试验,其钻井进尺达730 m,平均机械钻速达到5.65 m/h.Ju等[11]提出:对于松软地层,建议选择较大外锥圆弧半径和较小内锥角的PDC钻头;对于硬地层,建议选择较小外锥圆弧半径和较大内锥角的PDC钻头,以降低锥尖区域的破岩能耗.Heydarshahy等[5]通过有限元方法模拟了14种不同冠部形状的PDC钻头的破岩过程,得到了钻头应力分布情况随冠部锥度和高度变化的规律.同时,也有学者对PDC钻头冠部形状与表面应力分布的关系进行了有限元分析,并根据受力分析优化了冠部形状[12].此外,在定向钻井过程中,PDC钻头需要侧向切削,在设计时应增大冠部内锥角,以减小冠部长度,从而增大定向钻井钻头的造斜率[13]. ...

The improved rock breaking efficiency of an annular-groove PDC bit

1

2019

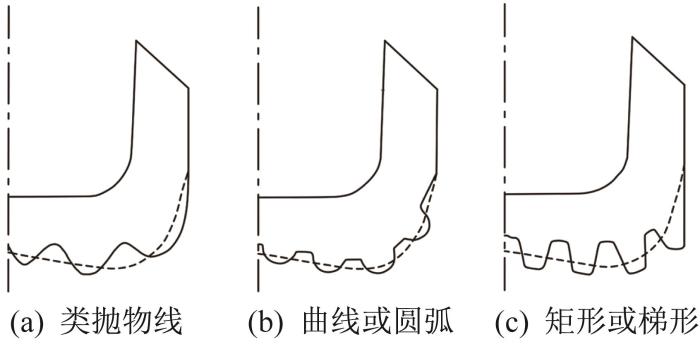

... 随着PDC钻头冠部曲线设计技术的发展,一些PDC钻头的冠部形状被设计成异形轮廓.如环槽PDC钻头刀翼冠部增设凹槽,起到减小钻头侧向力的作用,在钻头垂直钻井过程中不仅能提高破岩效率,还能增强钻头的稳定性[14].另外,一种适用于难钻地层的复合PDC钻头的刀翼本体轮廓由凹凸两部分连接而成,其轮廓凸起部分可由类抛物线、曲线、圆弧、矩形和梯形等多种形状组成(如图 5所示),形成了多级切削结构,在理论上提高了钻头在难钻地层中的破岩效率[15]. ...

一种适用于难钻地层的复合钻头

1

... 随着PDC钻头冠部曲线设计技术的发展,一些PDC钻头的冠部形状被设计成异形轮廓.如环槽PDC钻头刀翼冠部增设凹槽,起到减小钻头侧向力的作用,在钻头垂直钻井过程中不仅能提高破岩效率,还能增强钻头的稳定性[14].另外,一种适用于难钻地层的复合PDC钻头的刀翼本体轮廓由凹凸两部分连接而成,其轮廓凸起部分可由类抛物线、曲线、圆弧、矩形和梯形等多种形状组成(如图 5所示),形成了多级切削结构,在理论上提高了钻头在难钻地层中的破岩效率[15]. ...

一种适用于难钻地层的复合钻头

1

... 随着PDC钻头冠部曲线设计技术的发展,一些PDC钻头的冠部形状被设计成异形轮廓.如环槽PDC钻头刀翼冠部增设凹槽,起到减小钻头侧向力的作用,在钻头垂直钻井过程中不仅能提高破岩效率,还能增强钻头的稳定性[14].另外,一种适用于难钻地层的复合PDC钻头的刀翼本体轮廓由凹凸两部分连接而成,其轮廓凸起部分可由类抛物线、曲线、圆弧、矩形和梯形等多种形状组成(如图 5所示),形成了多级切削结构,在理论上提高了钻头在难钻地层中的破岩效率[15]. ...

布齿参数对PDC钻头破岩效率影响的试验

1

2009

... PDC钻头的径向布齿密度与其受力密切相关,对其破岩性能也有显著影响.一般来说,PDC钻头的径向布齿密度需根据地层性质来设定,布齿密度越大,钻头钻进速度越慢[16].例如:对于含有石英砂岩以及泥岩夹层等复杂地层,需要调整PDC钻头外锥局部的径向布齿密度[17].在实际使用过程中,PDC钻头冠部锥顶常会出现偏磨问题,在不改变冠部形状的条件下,冠部锥顶部分通常采用最大密度来布置切削齿,以减小偏磨[18]. ...

布齿参数对PDC钻头破岩效率影响的试验

1

2009

... PDC钻头的径向布齿密度与其受力密切相关,对其破岩性能也有显著影响.一般来说,PDC钻头的径向布齿密度需根据地层性质来设定,布齿密度越大,钻头钻进速度越慢[16].例如:对于含有石英砂岩以及泥岩夹层等复杂地层,需要调整PDC钻头外锥局部的径向布齿密度[17].在实际使用过程中,PDC钻头冠部锥顶常会出现偏磨问题,在不改变冠部形状的条件下,冠部锥顶部分通常采用最大密度来布置切削齿,以减小偏磨[18]. ...

长庆油田南梁区块PDC钻头的研发与应用

1

2012

... PDC钻头的径向布齿密度与其受力密切相关,对其破岩性能也有显著影响.一般来说,PDC钻头的径向布齿密度需根据地层性质来设定,布齿密度越大,钻头钻进速度越慢[16].例如:对于含有石英砂岩以及泥岩夹层等复杂地层,需要调整PDC钻头外锥局部的径向布齿密度[17].在实际使用过程中,PDC钻头冠部锥顶常会出现偏磨问题,在不改变冠部形状的条件下,冠部锥顶部分通常采用最大密度来布置切削齿,以减小偏磨[18]. ...

长庆油田南梁区块PDC钻头的研发与应用

1

2012

... PDC钻头的径向布齿密度与其受力密切相关,对其破岩性能也有显著影响.一般来说,PDC钻头的径向布齿密度需根据地层性质来设定,布齿密度越大,钻头钻进速度越慢[16].例如:对于含有石英砂岩以及泥岩夹层等复杂地层,需要调整PDC钻头外锥局部的径向布齿密度[17].在实际使用过程中,PDC钻头冠部锥顶常会出现偏磨问题,在不改变冠部形状的条件下,冠部锥顶部分通常采用最大密度来布置切削齿,以减小偏磨[18]. ...

刮刀式PDC钻头布齿方法探讨

1

2009

... PDC钻头的径向布齿密度与其受力密切相关,对其破岩性能也有显著影响.一般来说,PDC钻头的径向布齿密度需根据地层性质来设定,布齿密度越大,钻头钻进速度越慢[16].例如:对于含有石英砂岩以及泥岩夹层等复杂地层,需要调整PDC钻头外锥局部的径向布齿密度[17].在实际使用过程中,PDC钻头冠部锥顶常会出现偏磨问题,在不改变冠部形状的条件下,冠部锥顶部分通常采用最大密度来布置切削齿,以减小偏磨[18]. ...

刮刀式PDC钻头布齿方法探讨

1

2009

... PDC钻头的径向布齿密度与其受力密切相关,对其破岩性能也有显著影响.一般来说,PDC钻头的径向布齿密度需根据地层性质来设定,布齿密度越大,钻头钻进速度越慢[16].例如:对于含有石英砂岩以及泥岩夹层等复杂地层,需要调整PDC钻头外锥局部的径向布齿密度[17].在实际使用过程中,PDC钻头冠部锥顶常会出现偏磨问题,在不改变冠部形状的条件下,冠部锥顶部分通常采用最大密度来布置切削齿,以减小偏磨[18]. ...

PDC钻头布齿方法研究

1

2005

... 对于径向布齿技术,也可从PDC钻头冠部曲线出发,沿冠部曲线对切削齿进行均匀密度布齿设计和非均匀密度布齿设计[19].在冠部曲线确定的条件下,PDC钻头刀翼上的径向布齿间隙可极大、极小或无间隙设计.每个刀翼上各切削齿无间隙设计能够使PDC钻头基体在磨蚀性地层下不受到侵蚀[20],如图6所示.无间隙径向布齿设计的PDC钻头在加拿大阿尔伯塔省油砂地层钻井试验中的进尺为1 470 m,平均机械钻速达127.83 m/h.极小间隙径向布齿设计的PDC钻头可实现在软-中地层中可靠地反循环钻井,如图7所示.极大间隙径向布齿设计的PDC钻头如图8所示[21],在阿曼某油田的碳酸盐岩和页岩钻井试验中,该类PDC钻头创造了66.14 m/h的机械钻速新纪录,比原现场提高了80%,后续在另一油田钻井试验中的机械钻速达到83.82 m/h. ...

PDC钻头布齿方法研究

1

2005

... 对于径向布齿技术,也可从PDC钻头冠部曲线出发,沿冠部曲线对切削齿进行均匀密度布齿设计和非均匀密度布齿设计[19].在冠部曲线确定的条件下,PDC钻头刀翼上的径向布齿间隙可极大、极小或无间隙设计.每个刀翼上各切削齿无间隙设计能够使PDC钻头基体在磨蚀性地层下不受到侵蚀[20],如图6所示.无间隙径向布齿设计的PDC钻头在加拿大阿尔伯塔省油砂地层钻井试验中的进尺为1 470 m,平均机械钻速达127.83 m/h.极小间隙径向布齿设计的PDC钻头可实现在软-中地层中可靠地反循环钻井,如图7所示.极大间隙径向布齿设计的PDC钻头如图8所示[21],在阿曼某油田的碳酸盐岩和页岩钻井试验中,该类PDC钻头创造了66.14 m/h的机械钻速新纪录,比原现场提高了80%,后续在另一油田钻井试验中的机械钻速达到83.82 m/h. ...

Departure from the norm in polycrystalline diamond bit design allows significant performance gains in highly erosive and abrasive formations

1

10

... 对于径向布齿技术,也可从PDC钻头冠部曲线出发,沿冠部曲线对切削齿进行均匀密度布齿设计和非均匀密度布齿设计[19].在冠部曲线确定的条件下,PDC钻头刀翼上的径向布齿间隙可极大、极小或无间隙设计.每个刀翼上各切削齿无间隙设计能够使PDC钻头基体在磨蚀性地层下不受到侵蚀[20],如图6所示.无间隙径向布齿设计的PDC钻头在加拿大阿尔伯塔省油砂地层钻井试验中的进尺为1 470 m,平均机械钻速达127.83 m/h.极小间隙径向布齿设计的PDC钻头可实现在软-中地层中可靠地反循环钻井,如图7所示.极大间隙径向布齿设计的PDC钻头如图8所示[21],在阿曼某油田的碳酸盐岩和页岩钻井试验中,该类PDC钻头创造了66.14 m/h的机械钻速新纪录,比原现场提高了80%,后续在另一油田钻井试验中的机械钻速达到83.82 m/h. ...

Introduction of 25mm-PDC cutters in the latest drill bit technology leads to multiple drilling performance records and reduces days to production in Oman

1

2016

... 对于径向布齿技术,也可从PDC钻头冠部曲线出发,沿冠部曲线对切削齿进行均匀密度布齿设计和非均匀密度布齿设计[19].在冠部曲线确定的条件下,PDC钻头刀翼上的径向布齿间隙可极大、极小或无间隙设计.每个刀翼上各切削齿无间隙设计能够使PDC钻头基体在磨蚀性地层下不受到侵蚀[20],如图6所示.无间隙径向布齿设计的PDC钻头在加拿大阿尔伯塔省油砂地层钻井试验中的进尺为1 470 m,平均机械钻速达127.83 m/h.极小间隙径向布齿设计的PDC钻头可实现在软-中地层中可靠地反循环钻井,如图7所示.极大间隙径向布齿设计的PDC钻头如图8所示[21],在阿曼某油田的碳酸盐岩和页岩钻井试验中,该类PDC钻头创造了66.14 m/h的机械钻速新纪录,比原现场提高了80%,后续在另一油田钻井试验中的机械钻速达到83.82 m/h. ...

Diamond compact cutter studies for geothermal bit design

1

1978

... 早在1978年,Hibbs和Flom[22]提出了PDC钻头布齿设计时采用的经典三原则理论:等切削量、等功率和等磨损.1985年,Glowka[23]给出了如何运用这3个原则的数学模型.此后,王福修[24]推导出了基于等切削和等功率布齿理论的PDC钻头数学模型;李树盛等[25]推导出基于经典三原则设计理论的PDC钻头冠部曲线方程,推动了三原则布齿技术的发展. ...

Implications of thermal wear phenomena for PDC bit design and operation

1

26

... 早在1978年,Hibbs和Flom[22]提出了PDC钻头布齿设计时采用的经典三原则理论:等切削量、等功率和等磨损.1985年,Glowka[23]给出了如何运用这3个原则的数学模型.此后,王福修[24]推导出了基于等切削和等功率布齿理论的PDC钻头数学模型;李树盛等[25]推导出基于经典三原则设计理论的PDC钻头冠部曲线方程,推动了三原则布齿技术的发展. ...

PDC钻头布齿方式初探

1

1993

... 早在1978年,Hibbs和Flom[22]提出了PDC钻头布齿设计时采用的经典三原则理论:等切削量、等功率和等磨损.1985年,Glowka[23]给出了如何运用这3个原则的数学模型.此后,王福修[24]推导出了基于等切削和等功率布齿理论的PDC钻头数学模型;李树盛等[25]推导出基于经典三原则设计理论的PDC钻头冠部曲线方程,推动了三原则布齿技术的发展. ...

PDC钻头布齿方式初探

1

1993

... 早在1978年,Hibbs和Flom[22]提出了PDC钻头布齿设计时采用的经典三原则理论:等切削量、等功率和等磨损.1985年,Glowka[23]给出了如何运用这3个原则的数学模型.此后,王福修[24]推导出了基于等切削和等功率布齿理论的PDC钻头数学模型;李树盛等[25]推导出基于经典三原则设计理论的PDC钻头冠部曲线方程,推动了三原则布齿技术的发展. ...

PDC钻头冠部设计的原理与方法

1

1998

... 早在1978年,Hibbs和Flom[22]提出了PDC钻头布齿设计时采用的经典三原则理论:等切削量、等功率和等磨损.1985年,Glowka[23]给出了如何运用这3个原则的数学模型.此后,王福修[24]推导出了基于等切削和等功率布齿理论的PDC钻头数学模型;李树盛等[25]推导出基于经典三原则设计理论的PDC钻头冠部曲线方程,推动了三原则布齿技术的发展. ...

PDC钻头冠部设计的原理与方法

1

1998

... 早在1978年,Hibbs和Flom[22]提出了PDC钻头布齿设计时采用的经典三原则理论:等切削量、等功率和等磨损.1985年,Glowka[23]给出了如何运用这3个原则的数学模型.此后,王福修[24]推导出了基于等切削和等功率布齿理论的PDC钻头数学模型;李树盛等[25]推导出基于经典三原则设计理论的PDC钻头冠部曲线方程,推动了三原则布齿技术的发展. ...

PDC钻头布齿计算方法的研究现状及发展

1

2015

... 采用等切削量原则布齿设计的刀翼式PDC钻头的切削齿之间会出现干涉现象[26].一些学者按等切削量原则来设计PDC钻头的冠部形状,并建立了钻头等切削量布齿的数学计算模型[27].也有一些学者提出采用以等切削量为原则的布齿算法来优化设计PDC钻头[28].虽然等切削量布齿技术在实际应用过程中难以完全实现,但是精确分析切削齿的切削量是PDC钻头布齿设计原则的研究核心[29]. ...

PDC钻头布齿计算方法的研究现状及发展

1

2015

... 采用等切削量原则布齿设计的刀翼式PDC钻头的切削齿之间会出现干涉现象[26].一些学者按等切削量原则来设计PDC钻头的冠部形状,并建立了钻头等切削量布齿的数学计算模型[27].也有一些学者提出采用以等切削量为原则的布齿算法来优化设计PDC钻头[28].虽然等切削量布齿技术在实际应用过程中难以完全实现,但是精确分析切削齿的切削量是PDC钻头布齿设计原则的研究核心[29]. ...

PDC钻头等体积布齿设计的数值计算方法

1

2006

... 采用等切削量原则布齿设计的刀翼式PDC钻头的切削齿之间会出现干涉现象[26].一些学者按等切削量原则来设计PDC钻头的冠部形状,并建立了钻头等切削量布齿的数学计算模型[27].也有一些学者提出采用以等切削量为原则的布齿算法来优化设计PDC钻头[28].虽然等切削量布齿技术在实际应用过程中难以完全实现,但是精确分析切削齿的切削量是PDC钻头布齿设计原则的研究核心[29]. ...

PDC钻头等体积布齿设计的数值计算方法

1

2006

... 采用等切削量原则布齿设计的刀翼式PDC钻头的切削齿之间会出现干涉现象[26].一些学者按等切削量原则来设计PDC钻头的冠部形状,并建立了钻头等切削量布齿的数学计算模型[27].也有一些学者提出采用以等切削量为原则的布齿算法来优化设计PDC钻头[28].虽然等切削量布齿技术在实际应用过程中难以完全实现,但是精确分析切削齿的切削量是PDC钻头布齿设计原则的研究核心[29]. ...

PDC钻头等切削体积布齿优化设计

1

2006

... 采用等切削量原则布齿设计的刀翼式PDC钻头的切削齿之间会出现干涉现象[26].一些学者按等切削量原则来设计PDC钻头的冠部形状,并建立了钻头等切削量布齿的数学计算模型[27].也有一些学者提出采用以等切削量为原则的布齿算法来优化设计PDC钻头[28].虽然等切削量布齿技术在实际应用过程中难以完全实现,但是精确分析切削齿的切削量是PDC钻头布齿设计原则的研究核心[29]. ...

PDC钻头等切削体积布齿优化设计

1

2006

... 采用等切削量原则布齿设计的刀翼式PDC钻头的切削齿之间会出现干涉现象[26].一些学者按等切削量原则来设计PDC钻头的冠部形状,并建立了钻头等切削量布齿的数学计算模型[27].也有一些学者提出采用以等切削量为原则的布齿算法来优化设计PDC钻头[28].虽然等切削量布齿技术在实际应用过程中难以完全实现,但是精确分析切削齿的切削量是PDC钻头布齿设计原则的研究核心[29]. ...

PDC钻头钻进仿真系统数字化方法研究

1

2010

... 采用等切削量原则布齿设计的刀翼式PDC钻头的切削齿之间会出现干涉现象[26].一些学者按等切削量原则来设计PDC钻头的冠部形状,并建立了钻头等切削量布齿的数学计算模型[27].也有一些学者提出采用以等切削量为原则的布齿算法来优化设计PDC钻头[28].虽然等切削量布齿技术在实际应用过程中难以完全实现,但是精确分析切削齿的切削量是PDC钻头布齿设计原则的研究核心[29]. ...

PDC钻头钻进仿真系统数字化方法研究

1

2010

... 采用等切削量原则布齿设计的刀翼式PDC钻头的切削齿之间会出现干涉现象[26].一些学者按等切削量原则来设计PDC钻头的冠部形状,并建立了钻头等切削量布齿的数学计算模型[27].也有一些学者提出采用以等切削量为原则的布齿算法来优化设计PDC钻头[28].虽然等切削量布齿技术在实际应用过程中难以完全实现,但是精确分析切削齿的切削量是PDC钻头布齿设计原则的研究核心[29]. ...

PDC钻头设计理论综述

1

2014

... 等功率和等磨损布齿设计原则受到岩石力学性能、温度变化和地层岩性等复杂因素的影响,目前并未真正用于实际的PDC钻头设计[30].若要推导PDC钻头的等功率布齿数学模型,则需假设其切削齿在磨粒磨损条件下切削岩石时的摩擦功与磨损速度近似成正比[31].对于等磨损布齿技术,目前有相关的理论研究,如基于等磨损布齿技术的动态布齿,理论上实现了PDC钻头各切削齿在钻井破岩过程中等磨损的效果[32]. ...

PDC钻头设计理论综述

1

2014

... 等功率和等磨损布齿设计原则受到岩石力学性能、温度变化和地层岩性等复杂因素的影响,目前并未真正用于实际的PDC钻头设计[30].若要推导PDC钻头的等功率布齿数学模型,则需假设其切削齿在磨粒磨损条件下切削岩石时的摩擦功与磨损速度近似成正比[31].对于等磨损布齿技术,目前有相关的理论研究,如基于等磨损布齿技术的动态布齿,理论上实现了PDC钻头各切削齿在钻井破岩过程中等磨损的效果[32]. ...

PDC钻头等功率布齿的方法

1

1994

... 等功率和等磨损布齿设计原则受到岩石力学性能、温度变化和地层岩性等复杂因素的影响,目前并未真正用于实际的PDC钻头设计[30].若要推导PDC钻头的等功率布齿数学模型,则需假设其切削齿在磨粒磨损条件下切削岩石时的摩擦功与磨损速度近似成正比[31].对于等磨损布齿技术,目前有相关的理论研究,如基于等磨损布齿技术的动态布齿,理论上实现了PDC钻头各切削齿在钻井破岩过程中等磨损的效果[32]. ...

PDC钻头等功率布齿的方法

1

1994

... 等功率和等磨损布齿设计原则受到岩石力学性能、温度变化和地层岩性等复杂因素的影响,目前并未真正用于实际的PDC钻头设计[30].若要推导PDC钻头的等功率布齿数学模型,则需假设其切削齿在磨粒磨损条件下切削岩石时的摩擦功与磨损速度近似成正比[31].对于等磨损布齿技术,目前有相关的理论研究,如基于等磨损布齿技术的动态布齿,理论上实现了PDC钻头各切削齿在钻井破岩过程中等磨损的效果[32]. ...

Research on the method of dynamic PDC cutters distribution

1

2021

... 等功率和等磨损布齿设计原则受到岩石力学性能、温度变化和地层岩性等复杂因素的影响,目前并未真正用于实际的PDC钻头设计[30].若要推导PDC钻头的等功率布齿数学模型,则需假设其切削齿在磨粒磨损条件下切削岩石时的摩擦功与磨损速度近似成正比[31].对于等磨损布齿技术,目前有相关的理论研究,如基于等磨损布齿技术的动态布齿,理论上实现了PDC钻头各切削齿在钻井破岩过程中等磨损的效果[32]. ...

Bit whirl: a new theory of PDC bit failure

1

2012

... 在钻井过程中,侧向力不平衡会使PDC钻头产生“涡动”现象[33].涡动产生的冲击载荷是PDC钻头早期损坏的主要原因.目前,存在2种措施避免PDC钻头产生涡动:一是在钻头保径部位设置光滑保径环或保径块;二是通过周向布齿设计降低或消除钻头所受的侧向力,以实现侧向力自平衡(目前公认侧向力与钻压之比小于5%即为侧向力平衡状态),进而避免钻头在钻井时产生涡动. ...

A new PDC cutting structure improves bit stabilization and extends application into harder rock types

1

25

... 早在1993年,Weaver[34]就提出了切削结构是自平衡的,随即出现了抗涡动PDC钻头.为了使PDC钻头侧向力平衡,一般采用调整刀翼的方法[35],也可利用蚁群粒子群算法来优化刀翼方位角[36].此外,翟应虎等[37]提出的螺旋刀翼布齿方法可大大增强PDC钻头的稳定性.调整刀翼不仅可以控制PDC钻头受力平衡,还可以防止岩屑在切削齿前堆积,进而防止钻头发生泥包现象[38].如在陆相沉积砂泥岩地层探井PDC钻头的设计中,可采用多刀翼设计方式来提高钻头的钻井性能[39]. ...

刀翼式PDC钻头的侧向力平衡设计

1

2005

... 早在1993年,Weaver[34]就提出了切削结构是自平衡的,随即出现了抗涡动PDC钻头.为了使PDC钻头侧向力平衡,一般采用调整刀翼的方法[35],也可利用蚁群粒子群算法来优化刀翼方位角[36].此外,翟应虎等[37]提出的螺旋刀翼布齿方法可大大增强PDC钻头的稳定性.调整刀翼不仅可以控制PDC钻头受力平衡,还可以防止岩屑在切削齿前堆积,进而防止钻头发生泥包现象[38].如在陆相沉积砂泥岩地层探井PDC钻头的设计中,可采用多刀翼设计方式来提高钻头的钻井性能[39]. ...

刀翼式PDC钻头的侧向力平衡设计

1

2005

... 早在1993年,Weaver[34]就提出了切削结构是自平衡的,随即出现了抗涡动PDC钻头.为了使PDC钻头侧向力平衡,一般采用调整刀翼的方法[35],也可利用蚁群粒子群算法来优化刀翼方位角[36].此外,翟应虎等[37]提出的螺旋刀翼布齿方法可大大增强PDC钻头的稳定性.调整刀翼不仅可以控制PDC钻头受力平衡,还可以防止岩屑在切削齿前堆积,进而防止钻头发生泥包现象[38].如在陆相沉积砂泥岩地层探井PDC钻头的设计中,可采用多刀翼设计方式来提高钻头的钻井性能[39]. ...

基于蚁群粒子群混合算法的PDC钻头侧向力平衡优化

1

2009

... 早在1993年,Weaver[34]就提出了切削结构是自平衡的,随即出现了抗涡动PDC钻头.为了使PDC钻头侧向力平衡,一般采用调整刀翼的方法[35],也可利用蚁群粒子群算法来优化刀翼方位角[36].此外,翟应虎等[37]提出的螺旋刀翼布齿方法可大大增强PDC钻头的稳定性.调整刀翼不仅可以控制PDC钻头受力平衡,还可以防止岩屑在切削齿前堆积,进而防止钻头发生泥包现象[38].如在陆相沉积砂泥岩地层探井PDC钻头的设计中,可采用多刀翼设计方式来提高钻头的钻井性能[39]. ...

基于蚁群粒子群混合算法的PDC钻头侧向力平衡优化

1

2009

... 早在1993年,Weaver[34]就提出了切削结构是自平衡的,随即出现了抗涡动PDC钻头.为了使PDC钻头侧向力平衡,一般采用调整刀翼的方法[35],也可利用蚁群粒子群算法来优化刀翼方位角[36].此外,翟应虎等[37]提出的螺旋刀翼布齿方法可大大增强PDC钻头的稳定性.调整刀翼不仅可以控制PDC钻头受力平衡,还可以防止岩屑在切削齿前堆积,进而防止钻头发生泥包现象[38].如在陆相沉积砂泥岩地层探井PDC钻头的设计中,可采用多刀翼设计方式来提高钻头的钻井性能[39]. ...

PDC钻头的螺旋线布齿方法

1

1995

... 早在1993年,Weaver[34]就提出了切削结构是自平衡的,随即出现了抗涡动PDC钻头.为了使PDC钻头侧向力平衡,一般采用调整刀翼的方法[35],也可利用蚁群粒子群算法来优化刀翼方位角[36].此外,翟应虎等[37]提出的螺旋刀翼布齿方法可大大增强PDC钻头的稳定性.调整刀翼不仅可以控制PDC钻头受力平衡,还可以防止岩屑在切削齿前堆积,进而防止钻头发生泥包现象[38].如在陆相沉积砂泥岩地层探井PDC钻头的设计中,可采用多刀翼设计方式来提高钻头的钻井性能[39]. ...

PDC钻头的螺旋线布齿方法

1

1995

... 早在1993年,Weaver[34]就提出了切削结构是自平衡的,随即出现了抗涡动PDC钻头.为了使PDC钻头侧向力平衡,一般采用调整刀翼的方法[35],也可利用蚁群粒子群算法来优化刀翼方位角[36].此外,翟应虎等[37]提出的螺旋刀翼布齿方法可大大增强PDC钻头的稳定性.调整刀翼不仅可以控制PDC钻头受力平衡,还可以防止岩屑在切削齿前堆积,进而防止钻头发生泥包现象[38].如在陆相沉积砂泥岩地层探井PDC钻头的设计中,可采用多刀翼设计方式来提高钻头的钻井性能[39]. ...

Bit balling mitigation in PDC bit design

1

27

... 早在1993年,Weaver[34]就提出了切削结构是自平衡的,随即出现了抗涡动PDC钻头.为了使PDC钻头侧向力平衡,一般采用调整刀翼的方法[35],也可利用蚁群粒子群算法来优化刀翼方位角[36].此外,翟应虎等[37]提出的螺旋刀翼布齿方法可大大增强PDC钻头的稳定性.调整刀翼不仅可以控制PDC钻头受力平衡,还可以防止岩屑在切削齿前堆积,进而防止钻头发生泥包现象[38].如在陆相沉积砂泥岩地层探井PDC钻头的设计中,可采用多刀翼设计方式来提高钻头的钻井性能[39]. ...

陇东区块气探井PDC钻头的设计及选型研究

1

2018

... 早在1993年,Weaver[34]就提出了切削结构是自平衡的,随即出现了抗涡动PDC钻头.为了使PDC钻头侧向力平衡,一般采用调整刀翼的方法[35],也可利用蚁群粒子群算法来优化刀翼方位角[36].此外,翟应虎等[37]提出的螺旋刀翼布齿方法可大大增强PDC钻头的稳定性.调整刀翼不仅可以控制PDC钻头受力平衡,还可以防止岩屑在切削齿前堆积,进而防止钻头发生泥包现象[38].如在陆相沉积砂泥岩地层探井PDC钻头的设计中,可采用多刀翼设计方式来提高钻头的钻井性能[39]. ...

陇东区块气探井PDC钻头的设计及选型研究

1

2018

... 早在1993年,Weaver[34]就提出了切削结构是自平衡的,随即出现了抗涡动PDC钻头.为了使PDC钻头侧向力平衡,一般采用调整刀翼的方法[35],也可利用蚁群粒子群算法来优化刀翼方位角[36].此外,翟应虎等[37]提出的螺旋刀翼布齿方法可大大增强PDC钻头的稳定性.调整刀翼不仅可以控制PDC钻头受力平衡,还可以防止岩屑在切削齿前堆积,进而防止钻头发生泥包现象[38].如在陆相沉积砂泥岩地层探井PDC钻头的设计中,可采用多刀翼设计方式来提高钻头的钻井性能[39]. ...

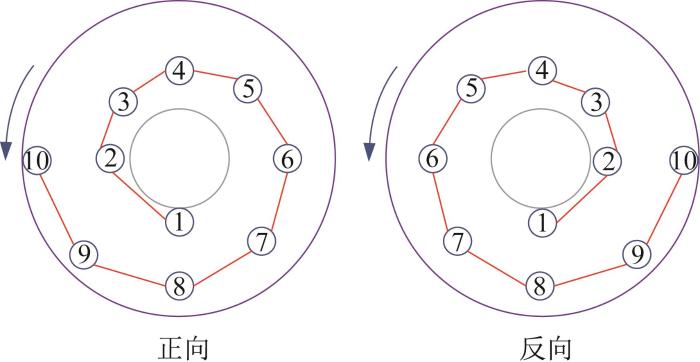

An experimental study on the impacts of different PDC cutters arrangements on a bit on rock cutting process

1

2019

... 在周向布齿设计中,除了对PDC钻头刀翼进行设计外,还可对其切削齿进行周向布置.常见的周向布齿方法是沿着螺旋方向由PDC钻头中心向外布齿.根据螺旋方向,可分为正向或反向螺旋布齿设计[40],如图9所示(钻头逆时针旋转).另外,Chen等[41]以3颗或4颗切削齿形成一组力平衡的方式(即分组布齿法,如图10所示)对PDC钻头进行周向布齿设计,该方法可使PDC钻头在冠顶齿和保径齿刚接触地层或交界地层时具有较好的侧向力平衡特性.基于分组布齿法设计的PDC钻头在白垩纪地层钻井试验中连续钻井121 m,其机械钻速达到5.04 m/h,相比于临井提高了202%.居培等[42]提出了“多级力平衡”的切削齿周向布置方案,优化后PDC钻头的稳定性和攻击性得到了提升.此外,周向布齿设计时也常用一些算法来实现优化设计,如采用遗传算法和NAGA-II算法来优化切削齿的周向角等[43-44]. ...

A new theory on cutter layout for improving PDC-bit performance in hard-and transit-formation drilling

1

2013

... 在周向布齿设计中,除了对PDC钻头刀翼进行设计外,还可对其切削齿进行周向布置.常见的周向布齿方法是沿着螺旋方向由PDC钻头中心向外布齿.根据螺旋方向,可分为正向或反向螺旋布齿设计[40],如图9所示(钻头逆时针旋转).另外,Chen等[41]以3颗或4颗切削齿形成一组力平衡的方式(即分组布齿法,如图10所示)对PDC钻头进行周向布齿设计,该方法可使PDC钻头在冠顶齿和保径齿刚接触地层或交界地层时具有较好的侧向力平衡特性.基于分组布齿法设计的PDC钻头在白垩纪地层钻井试验中连续钻井121 m,其机械钻速达到5.04 m/h,相比于临井提高了202%.居培等[42]提出了“多级力平衡”的切削齿周向布置方案,优化后PDC钻头的稳定性和攻击性得到了提升.此外,周向布齿设计时也常用一些算法来实现优化设计,如采用遗传算法和NAGA-II算法来优化切削齿的周向角等[43-44]. ...

弧角型PDC钻头切削齿布齿模式仿真分析

1

2020

... 在周向布齿设计中,除了对PDC钻头刀翼进行设计外,还可对其切削齿进行周向布置.常见的周向布齿方法是沿着螺旋方向由PDC钻头中心向外布齿.根据螺旋方向,可分为正向或反向螺旋布齿设计[40],如图9所示(钻头逆时针旋转).另外,Chen等[41]以3颗或4颗切削齿形成一组力平衡的方式(即分组布齿法,如图10所示)对PDC钻头进行周向布齿设计,该方法可使PDC钻头在冠顶齿和保径齿刚接触地层或交界地层时具有较好的侧向力平衡特性.基于分组布齿法设计的PDC钻头在白垩纪地层钻井试验中连续钻井121 m,其机械钻速达到5.04 m/h,相比于临井提高了202%.居培等[42]提出了“多级力平衡”的切削齿周向布置方案,优化后PDC钻头的稳定性和攻击性得到了提升.此外,周向布齿设计时也常用一些算法来实现优化设计,如采用遗传算法和NAGA-II算法来优化切削齿的周向角等[43-44]. ...

弧角型PDC钻头切削齿布齿模式仿真分析

1

2020

... 在周向布齿设计中,除了对PDC钻头刀翼进行设计外,还可对其切削齿进行周向布置.常见的周向布齿方法是沿着螺旋方向由PDC钻头中心向外布齿.根据螺旋方向,可分为正向或反向螺旋布齿设计[40],如图9所示(钻头逆时针旋转).另外,Chen等[41]以3颗或4颗切削齿形成一组力平衡的方式(即分组布齿法,如图10所示)对PDC钻头进行周向布齿设计,该方法可使PDC钻头在冠顶齿和保径齿刚接触地层或交界地层时具有较好的侧向力平衡特性.基于分组布齿法设计的PDC钻头在白垩纪地层钻井试验中连续钻井121 m,其机械钻速达到5.04 m/h,相比于临井提高了202%.居培等[42]提出了“多级力平衡”的切削齿周向布置方案,优化后PDC钻头的稳定性和攻击性得到了提升.此外,周向布齿设计时也常用一些算法来实现优化设计,如采用遗传算法和NAGA-II算法来优化切削齿的周向角等[43-44]. ...

采用遗传算法的PDC钻头侧向力平衡优化设计

1

2006

... 在周向布齿设计中,除了对PDC钻头刀翼进行设计外,还可对其切削齿进行周向布置.常见的周向布齿方法是沿着螺旋方向由PDC钻头中心向外布齿.根据螺旋方向,可分为正向或反向螺旋布齿设计[40],如图9所示(钻头逆时针旋转).另外,Chen等[41]以3颗或4颗切削齿形成一组力平衡的方式(即分组布齿法,如图10所示)对PDC钻头进行周向布齿设计,该方法可使PDC钻头在冠顶齿和保径齿刚接触地层或交界地层时具有较好的侧向力平衡特性.基于分组布齿法设计的PDC钻头在白垩纪地层钻井试验中连续钻井121 m,其机械钻速达到5.04 m/h,相比于临井提高了202%.居培等[42]提出了“多级力平衡”的切削齿周向布置方案,优化后PDC钻头的稳定性和攻击性得到了提升.此外,周向布齿设计时也常用一些算法来实现优化设计,如采用遗传算法和NAGA-II算法来优化切削齿的周向角等[43-44]. ...

采用遗传算法的PDC钻头侧向力平衡优化设计

1

2006

... 在周向布齿设计中,除了对PDC钻头刀翼进行设计外,还可对其切削齿进行周向布置.常见的周向布齿方法是沿着螺旋方向由PDC钻头中心向外布齿.根据螺旋方向,可分为正向或反向螺旋布齿设计[40],如图9所示(钻头逆时针旋转).另外,Chen等[41]以3颗或4颗切削齿形成一组力平衡的方式(即分组布齿法,如图10所示)对PDC钻头进行周向布齿设计,该方法可使PDC钻头在冠顶齿和保径齿刚接触地层或交界地层时具有较好的侧向力平衡特性.基于分组布齿法设计的PDC钻头在白垩纪地层钻井试验中连续钻井121 m,其机械钻速达到5.04 m/h,相比于临井提高了202%.居培等[42]提出了“多级力平衡”的切削齿周向布置方案,优化后PDC钻头的稳定性和攻击性得到了提升.此外,周向布齿设计时也常用一些算法来实现优化设计,如采用遗传算法和NAGA-II算法来优化切削齿的周向角等[43-44]. ...

Full-phase optimization of PDC bit cutter layout to reduce lateral force based on zoning method

1

2021

... 在周向布齿设计中,除了对PDC钻头刀翼进行设计外,还可对其切削齿进行周向布置.常见的周向布齿方法是沿着螺旋方向由PDC钻头中心向外布齿.根据螺旋方向,可分为正向或反向螺旋布齿设计[40],如图9所示(钻头逆时针旋转).另外,Chen等[41]以3颗或4颗切削齿形成一组力平衡的方式(即分组布齿法,如图10所示)对PDC钻头进行周向布齿设计,该方法可使PDC钻头在冠顶齿和保径齿刚接触地层或交界地层时具有较好的侧向力平衡特性.基于分组布齿法设计的PDC钻头在白垩纪地层钻井试验中连续钻井121 m,其机械钻速达到5.04 m/h,相比于临井提高了202%.居培等[42]提出了“多级力平衡”的切削齿周向布置方案,优化后PDC钻头的稳定性和攻击性得到了提升.此外,周向布齿设计时也常用一些算法来实现优化设计,如采用遗传算法和NAGA-II算法来优化切削齿的周向角等[43-44]. ...

The effect of back rake angle on the performance of small-diameter polycrystalline diamond rock bits: ANOVA tests

1

1986

... PDC钻头的工作角主要包括后倾角和侧转角,相比之下,后倾角对钻头破岩效果的影响较大.根据以往研究,可得出以下经验[45]:PDC钻头在钻进软地层时,后倾角宜为10°~20°;在钻进硬地层时,后倾角宜为20°~25°.Karasawa 等[46]通过单齿刮切花岗岩实验得到了PDC钻头切削齿受力与后倾角呈正相关的结论.Sinor等[47]通过切削石灰岩和页岩石实验,得到PDC钻头的钻速与后倾角呈负相关.Akbari等[48]总结了PDC钻头切削齿界面摩擦角与后倾角之间的线性关系.田家林等[49]通过研究得出随着PDC钻头切削齿后倾角的增大,其体积磨损速度显著降低. ...

Development of new PDC bits for drilling of geothermal wells—part 1: laboratory testing

1

1992

... PDC钻头的工作角主要包括后倾角和侧转角,相比之下,后倾角对钻头破岩效果的影响较大.根据以往研究,可得出以下经验[45]:PDC钻头在钻进软地层时,后倾角宜为10°~20°;在钻进硬地层时,后倾角宜为20°~25°.Karasawa 等[46]通过单齿刮切花岗岩实验得到了PDC钻头切削齿受力与后倾角呈正相关的结论.Sinor等[47]通过切削石灰岩和页岩石实验,得到PDC钻头的钻速与后倾角呈负相关.Akbari等[48]总结了PDC钻头切削齿界面摩擦角与后倾角之间的线性关系.田家林等[49]通过研究得出随着PDC钻头切削齿后倾角的增大,其体积磨损速度显著降低. ...

Effect of PDC cutter density, back rake, size, and speed on performance

1

6

... PDC钻头的工作角主要包括后倾角和侧转角,相比之下,后倾角对钻头破岩效果的影响较大.根据以往研究,可得出以下经验[45]:PDC钻头在钻进软地层时,后倾角宜为10°~20°;在钻进硬地层时,后倾角宜为20°~25°.Karasawa 等[46]通过单齿刮切花岗岩实验得到了PDC钻头切削齿受力与后倾角呈正相关的结论.Sinor等[47]通过切削石灰岩和页岩石实验,得到PDC钻头的钻速与后倾角呈负相关.Akbari等[48]总结了PDC钻头切削齿界面摩擦角与后倾角之间的线性关系.田家林等[49]通过研究得出随着PDC钻头切削齿后倾角的增大,其体积磨损速度显著降低. ...

The effects of chamfer and back rake angle on PDC cutters friction

1

2016

... PDC钻头的工作角主要包括后倾角和侧转角,相比之下,后倾角对钻头破岩效果的影响较大.根据以往研究,可得出以下经验[45]:PDC钻头在钻进软地层时,后倾角宜为10°~20°;在钻进硬地层时,后倾角宜为20°~25°.Karasawa 等[46]通过单齿刮切花岗岩实验得到了PDC钻头切削齿受力与后倾角呈正相关的结论.Sinor等[47]通过切削石灰岩和页岩石实验,得到PDC钻头的钻速与后倾角呈负相关.Akbari等[48]总结了PDC钻头切削齿界面摩擦角与后倾角之间的线性关系.田家林等[49]通过研究得出随着PDC钻头切削齿后倾角的增大,其体积磨损速度显著降低. ...

基于扭转振动的PDC钻头布齿角度对复合片磨损规律的影响研究

1

2014

... PDC钻头的工作角主要包括后倾角和侧转角,相比之下,后倾角对钻头破岩效果的影响较大.根据以往研究,可得出以下经验[45]:PDC钻头在钻进软地层时,后倾角宜为10°~20°;在钻进硬地层时,后倾角宜为20°~25°.Karasawa 等[46]通过单齿刮切花岗岩实验得到了PDC钻头切削齿受力与后倾角呈正相关的结论.Sinor等[47]通过切削石灰岩和页岩石实验,得到PDC钻头的钻速与后倾角呈负相关.Akbari等[48]总结了PDC钻头切削齿界面摩擦角与后倾角之间的线性关系.田家林等[49]通过研究得出随着PDC钻头切削齿后倾角的增大,其体积磨损速度显著降低. ...

基于扭转振动的PDC钻头布齿角度对复合片磨损规律的影响研究

1

2014

... PDC钻头的工作角主要包括后倾角和侧转角,相比之下,后倾角对钻头破岩效果的影响较大.根据以往研究,可得出以下经验[45]:PDC钻头在钻进软地层时,后倾角宜为10°~20°;在钻进硬地层时,后倾角宜为20°~25°.Karasawa 等[46]通过单齿刮切花岗岩实验得到了PDC钻头切削齿受力与后倾角呈正相关的结论.Sinor等[47]通过切削石灰岩和页岩石实验,得到PDC钻头的钻速与后倾角呈负相关.Akbari等[48]总结了PDC钻头切削齿界面摩擦角与后倾角之间的线性关系.田家林等[49]通过研究得出随着PDC钻头切削齿后倾角的增大,其体积磨损速度显著降低. ...

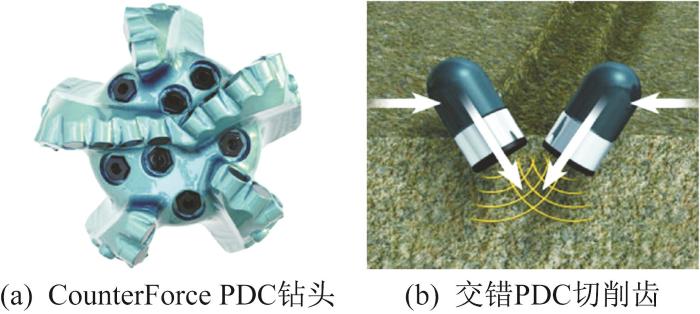

Ulterra introduces ground-breaking CounterForce? PDC bit technology

1

... 在侧转角布齿设计中,Ulterra钻井技术公司研究设计了一种CounterForce PDC钻头,如图11所示.该钻头上每对切削齿均采用相反的侧转角布置,在钻井过程中,每对切削齿均可以形成一组反作用力,最终能减小钻头在钻井时产生的反扭矩以及振动,提高破岩性能[50].CounterForce PDC钻头在美国南得州的鹰滩页岩区钻井中得以应用.据统计,该区域钻井时共使用了1 085个钻头,平均每个钻头的进尺达到1 427.6 m.针对石灰岩地层,高科等[51]通过试验得出PDC钻头切削齿的侧转角为0°时,钻头的机械钻速最快.此外,在工作角布齿设计中,也常采用许多算法(如克里金模型和粒子群算法等)来优化设计切削齿的工作角[52].工作角布齿设计能决定PDC钻头对岩石的刮切效果,针对不同岩性的地层,应调整适宜的切削齿工作角,以提高钻头破岩效率. ...

石灰岩地层PDC钻头仿生PDC齿工作角优化试验研究

1

2015

... 在侧转角布齿设计中,Ulterra钻井技术公司研究设计了一种CounterForce PDC钻头,如图11所示.该钻头上每对切削齿均采用相反的侧转角布置,在钻井过程中,每对切削齿均可以形成一组反作用力,最终能减小钻头在钻井时产生的反扭矩以及振动,提高破岩性能[50].CounterForce PDC钻头在美国南得州的鹰滩页岩区钻井中得以应用.据统计,该区域钻井时共使用了1 085个钻头,平均每个钻头的进尺达到1 427.6 m.针对石灰岩地层,高科等[51]通过试验得出PDC钻头切削齿的侧转角为0°时,钻头的机械钻速最快.此外,在工作角布齿设计中,也常采用许多算法(如克里金模型和粒子群算法等)来优化设计切削齿的工作角[52].工作角布齿设计能决定PDC钻头对岩石的刮切效果,针对不同岩性的地层,应调整适宜的切削齿工作角,以提高钻头破岩效率. ...

石灰岩地层PDC钻头仿生PDC齿工作角优化试验研究

1

2015

... 在侧转角布齿设计中,Ulterra钻井技术公司研究设计了一种CounterForce PDC钻头,如图11所示.该钻头上每对切削齿均采用相反的侧转角布置,在钻井过程中,每对切削齿均可以形成一组反作用力,最终能减小钻头在钻井时产生的反扭矩以及振动,提高破岩性能[50].CounterForce PDC钻头在美国南得州的鹰滩页岩区钻井中得以应用.据统计,该区域钻井时共使用了1 085个钻头,平均每个钻头的进尺达到1 427.6 m.针对石灰岩地层,高科等[51]通过试验得出PDC钻头切削齿的侧转角为0°时,钻头的机械钻速最快.此外,在工作角布齿设计中,也常采用许多算法(如克里金模型和粒子群算法等)来优化设计切削齿的工作角[52].工作角布齿设计能决定PDC钻头对岩石的刮切效果,针对不同岩性的地层,应调整适宜的切削齿工作角,以提高钻头破岩效率. ...

Cutter layout optimization for reduction of lateral force on PDC bit using Kriging and particle swarm optimization methods

2

2018

... 在侧转角布齿设计中,Ulterra钻井技术公司研究设计了一种CounterForce PDC钻头,如图11所示.该钻头上每对切削齿均采用相反的侧转角布置,在钻井过程中,每对切削齿均可以形成一组反作用力,最终能减小钻头在钻井时产生的反扭矩以及振动,提高破岩性能[50].CounterForce PDC钻头在美国南得州的鹰滩页岩区钻井中得以应用.据统计,该区域钻井时共使用了1 085个钻头,平均每个钻头的进尺达到1 427.6 m.针对石灰岩地层,高科等[51]通过试验得出PDC钻头切削齿的侧转角为0°时,钻头的机械钻速最快.此外,在工作角布齿设计中,也常采用许多算法(如克里金模型和粒子群算法等)来优化设计切削齿的工作角[52].工作角布齿设计能决定PDC钻头对岩石的刮切效果,针对不同岩性的地层,应调整适宜的切削齿工作角,以提高钻头破岩效率. ...

... PDC钻头在钻井过程中的磨损问题一直是个难题.为解决PDC切削齿的磨损问题,有学者提出了相应的布齿设计技术.Ma等[52, 66]利用数值模拟方法获得了PDC切削齿的受力情况,并基于对PDC钻头磨损趋势的预测,优化了切削齿的布局设计.另外,也有学者创新性地提出了考虑PDC切削齿磨损的布齿方法,如随机磨损侧向力平衡布齿方法[67]、全局力平衡布齿方法[68]以及基于切削齿动态磨损的布齿方法[69],这些方法均改善了PDC钻头的受力状况和稳定性. ...

用于含砾石且软硬交错地层的新型PDC钻头设计

1

2004

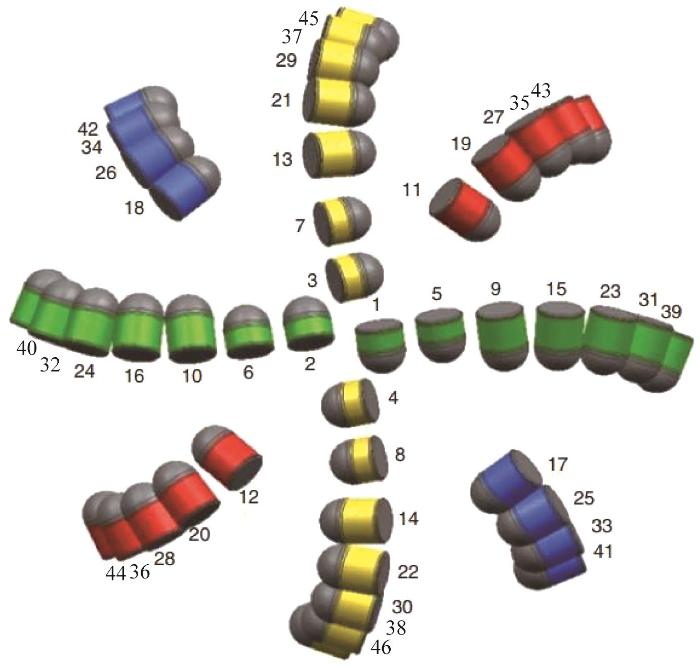

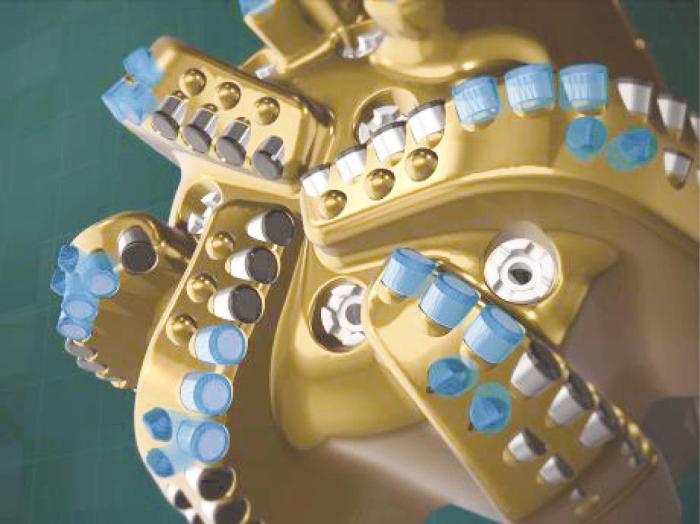

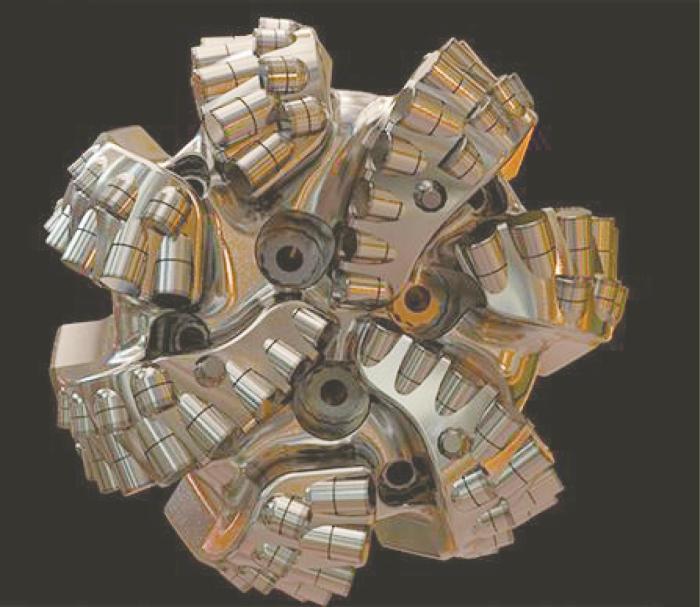

... 近年来,PDC钻头的布齿方式不再单一,出现了一系列混合布齿技术.混合布齿技术在很大程度上提高了PDC钻头的破岩性能.李百胜等[53]利用硬质合金切削齿和PDC切削齿混合布置的方式,增强了PDC钻头在含砾石且软硬交错地层中的破岩能力.Xiong等[54]将锥形PDC切削齿与常规PDC切削齿混合布置(如图12所示),实现了岩石破碎时刮切和碎裂两个过程的同时进行.锥形PDC切削齿与常规PDC切削齿混合布置的PDC钻头在吉林省苏家屯气田定向井中钻进338 m,机械钻速达8.45 m/h,相比常规PDC钻头提高了67.3%.此外,金刚石孕镶块与PDC切削齿混合布置也能提高PDC钻头在硬地层中钻井时的破岩效率[55].3种不同尺寸的PDC切削齿混合布置改善了PDC钻头在硬岩环境中的性能,解决了冲击损伤导致的PDC切削齿损耗问题[56]. ...

用于含砾石且软硬交错地层的新型PDC钻头设计

1

2004

... 近年来,PDC钻头的布齿方式不再单一,出现了一系列混合布齿技术.混合布齿技术在很大程度上提高了PDC钻头的破岩性能.李百胜等[53]利用硬质合金切削齿和PDC切削齿混合布置的方式,增强了PDC钻头在含砾石且软硬交错地层中的破岩能力.Xiong等[54]将锥形PDC切削齿与常规PDC切削齿混合布置(如图12所示),实现了岩石破碎时刮切和碎裂两个过程的同时进行.锥形PDC切削齿与常规PDC切削齿混合布置的PDC钻头在吉林省苏家屯气田定向井中钻进338 m,机械钻速达8.45 m/h,相比常规PDC钻头提高了67.3%.此外,金刚石孕镶块与PDC切削齿混合布置也能提高PDC钻头在硬地层中钻井时的破岩效率[55].3种不同尺寸的PDC切削齿混合布置改善了PDC钻头在硬岩环境中的性能,解决了冲击损伤导致的PDC切削齿损耗问题[56]. ...

Investigation on rock breakage mechanism of stinger PDC cutter and hybrid cutter arrangement design

1

1

... 近年来,PDC钻头的布齿方式不再单一,出现了一系列混合布齿技术.混合布齿技术在很大程度上提高了PDC钻头的破岩性能.李百胜等[53]利用硬质合金切削齿和PDC切削齿混合布置的方式,增强了PDC钻头在含砾石且软硬交错地层中的破岩能力.Xiong等[54]将锥形PDC切削齿与常规PDC切削齿混合布置(如图12所示),实现了岩石破碎时刮切和碎裂两个过程的同时进行.锥形PDC切削齿与常规PDC切削齿混合布置的PDC钻头在吉林省苏家屯气田定向井中钻进338 m,机械钻速达8.45 m/h,相比常规PDC钻头提高了67.3%.此外,金刚石孕镶块与PDC切削齿混合布置也能提高PDC钻头在硬地层中钻井时的破岩效率[55].3种不同尺寸的PDC切削齿混合布置改善了PDC钻头在硬岩环境中的性能,解决了冲击损伤导致的PDC切削齿损耗问题[56]. ...

Simulation and experimental study on hybrid bit with different cutters

1

2021

... 近年来,PDC钻头的布齿方式不再单一,出现了一系列混合布齿技术.混合布齿技术在很大程度上提高了PDC钻头的破岩性能.李百胜等[53]利用硬质合金切削齿和PDC切削齿混合布置的方式,增强了PDC钻头在含砾石且软硬交错地层中的破岩能力.Xiong等[54]将锥形PDC切削齿与常规PDC切削齿混合布置(如图12所示),实现了岩石破碎时刮切和碎裂两个过程的同时进行.锥形PDC切削齿与常规PDC切削齿混合布置的PDC钻头在吉林省苏家屯气田定向井中钻进338 m,机械钻速达8.45 m/h,相比常规PDC钻头提高了67.3%.此外,金刚石孕镶块与PDC切削齿混合布置也能提高PDC钻头在硬地层中钻井时的破岩效率[55].3种不同尺寸的PDC切削齿混合布置改善了PDC钻头在硬岩环境中的性能,解决了冲击损伤导致的PDC切削齿损耗问题[56]. ...

Advanced cutting structure improves PDC bit performance in hard rock drilling environments

1

8

... 近年来,PDC钻头的布齿方式不再单一,出现了一系列混合布齿技术.混合布齿技术在很大程度上提高了PDC钻头的破岩性能.李百胜等[53]利用硬质合金切削齿和PDC切削齿混合布置的方式,增强了PDC钻头在含砾石且软硬交错地层中的破岩能力.Xiong等[54]将锥形PDC切削齿与常规PDC切削齿混合布置(如图12所示),实现了岩石破碎时刮切和碎裂两个过程的同时进行.锥形PDC切削齿与常规PDC切削齿混合布置的PDC钻头在吉林省苏家屯气田定向井中钻进338 m,机械钻速达8.45 m/h,相比常规PDC钻头提高了67.3%.此外,金刚石孕镶块与PDC切削齿混合布置也能提高PDC钻头在硬地层中钻井时的破岩效率[55].3种不同尺寸的PDC切削齿混合布置改善了PDC钻头在硬岩环境中的性能,解决了冲击损伤导致的PDC切削齿损耗问题[56]. ...

Unique approach to bit design coupled with innovative rolling PDC cutter sets new performance benchmark drilling extremely abrasive sandstone formations, Usinsk region Russia

1

9

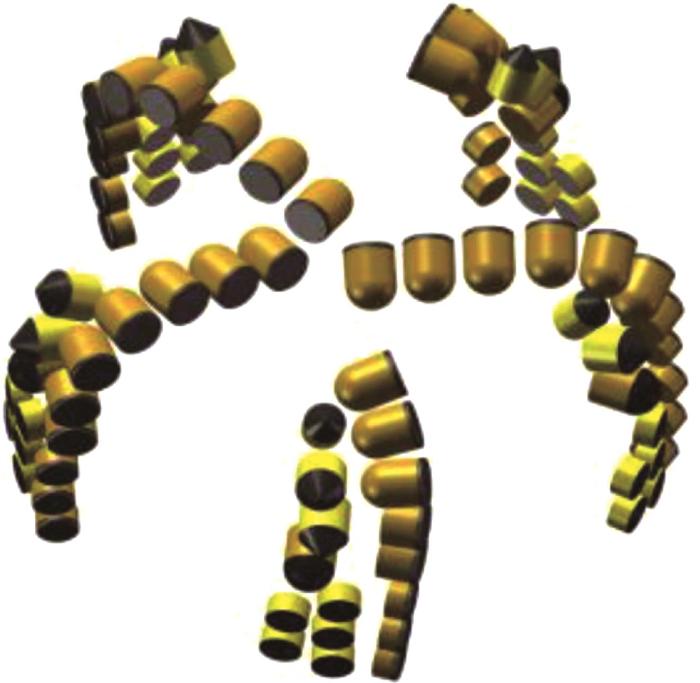

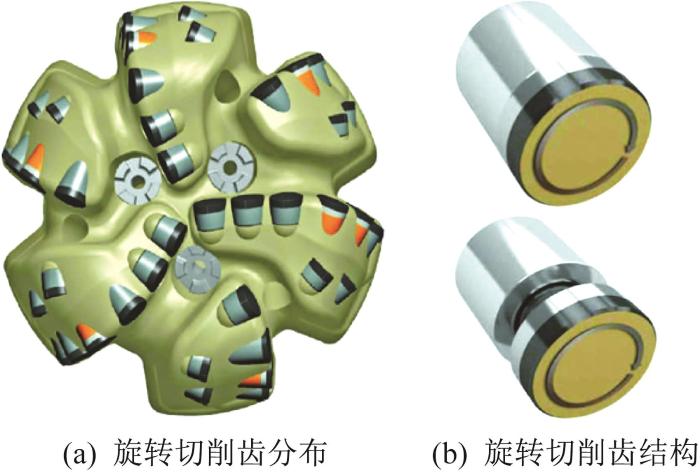

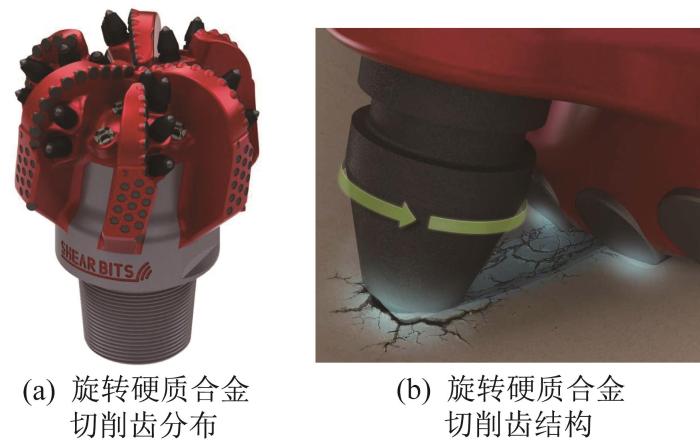

... 在混合布齿设计中,出现了许多新型切削齿.360°旋转切削齿可使切削结构边缘分散承受磨损,采用该切削齿的PDC钻头(见图13)的使用寿命得以延长[57].带有7颗360°旋转切削齿的PDC钻头已成功应用于美国地区花岗岩地层,其水平钻井进尺为1 065 m,机械钻速达7.5 m/h,切削齿磨损等级仅为1~3级,而常规PDC钻头切削齿的磨损等级为3~6级.贝克休斯公司推出了长寿命凿形PDC切削齿,该切削齿的应用能够减少PDC钻头的井下横向振动[58],如图14所示.全新的双倒角PDC切削齿能够增大刮切岩石时的接触面积,抑制端面剥落和碎裂[59].Shear公司发明了旋转硬质合金切削齿并应用于PDC钻头切削结构(见图15),可保护PDC切削齿免遭损坏[60].带有旋转硬质合金切削齿的PDC钻头已应用于加拿大砾石地层,其钻井进尺为450 m,机械钻速达50 m/h,较邻井的常规PDC钻头提高了66%.此外,结合标准的圆柱形基底和改进的脊形或鞍形PDC切削齿不仅能有效地剪切地层,还可起到类似于牙轮钻头的破碎作用[61]. ...

Baker hughes introduces long-life PDC bit to reduce trips in high horsepower drilling operations

1

... 在混合布齿设计中,出现了许多新型切削齿.360°旋转切削齿可使切削结构边缘分散承受磨损,采用该切削齿的PDC钻头(见图13)的使用寿命得以延长[57].带有7颗360°旋转切削齿的PDC钻头已成功应用于美国地区花岗岩地层,其水平钻井进尺为1 065 m,机械钻速达7.5 m/h,切削齿磨损等级仅为1~3级,而常规PDC钻头切削齿的磨损等级为3~6级.贝克休斯公司推出了长寿命凿形PDC切削齿,该切削齿的应用能够减少PDC钻头的井下横向振动[58],如图14所示.全新的双倒角PDC切削齿能够增大刮切岩石时的接触面积,抑制端面剥落和碎裂[59].Shear公司发明了旋转硬质合金切削齿并应用于PDC钻头切削结构(见图15),可保护PDC切削齿免遭损坏[60].带有旋转硬质合金切削齿的PDC钻头已应用于加拿大砾石地层,其钻井进尺为450 m,机械钻速达50 m/h,较邻井的常规PDC钻头提高了66%.此外,结合标准的圆柱形基底和改进的脊形或鞍形PDC切削齿不仅能有效地剪切地层,还可起到类似于牙轮钻头的破碎作用[61]. ...

Innovative dual-chamfer edge technology leads to performance gains in PDC bits

1

19

... 在混合布齿设计中,出现了许多新型切削齿.360°旋转切削齿可使切削结构边缘分散承受磨损,采用该切削齿的PDC钻头(见图13)的使用寿命得以延长[57].带有7颗360°旋转切削齿的PDC钻头已成功应用于美国地区花岗岩地层,其水平钻井进尺为1 065 m,机械钻速达7.5 m/h,切削齿磨损等级仅为1~3级,而常规PDC钻头切削齿的磨损等级为3~6级.贝克休斯公司推出了长寿命凿形PDC切削齿,该切削齿的应用能够减少PDC钻头的井下横向振动[58],如图14所示.全新的双倒角PDC切削齿能够增大刮切岩石时的接触面积,抑制端面剥落和碎裂[59].Shear公司发明了旋转硬质合金切削齿并应用于PDC钻头切削结构(见图15),可保护PDC切削齿免遭损坏[60].带有旋转硬质合金切削齿的PDC钻头已应用于加拿大砾石地层,其钻井进尺为450 m,机械钻速达50 m/h,较邻井的常规PDC钻头提高了66%.此外,结合标准的圆柱形基底和改进的脊形或鞍形PDC切削齿不仅能有效地剪切地层,还可起到类似于牙轮钻头的破碎作用[61]. ...

New type of oilfield drill bit produces new levels of performance in large diameter intervals

1

2016

... 在混合布齿设计中,出现了许多新型切削齿.360°旋转切削齿可使切削结构边缘分散承受磨损,采用该切削齿的PDC钻头(见图13)的使用寿命得以延长[57].带有7颗360°旋转切削齿的PDC钻头已成功应用于美国地区花岗岩地层,其水平钻井进尺为1 065 m,机械钻速达7.5 m/h,切削齿磨损等级仅为1~3级,而常规PDC钻头切削齿的磨损等级为3~6级.贝克休斯公司推出了长寿命凿形PDC切削齿,该切削齿的应用能够减少PDC钻头的井下横向振动[58],如图14所示.全新的双倒角PDC切削齿能够增大刮切岩石时的接触面积,抑制端面剥落和碎裂[59].Shear公司发明了旋转硬质合金切削齿并应用于PDC钻头切削结构(见图15),可保护PDC切削齿免遭损坏[60].带有旋转硬质合金切削齿的PDC钻头已应用于加拿大砾石地层,其钻井进尺为450 m,机械钻速达50 m/h,较邻井的常规PDC钻头提高了66%.此外,结合标准的圆柱形基底和改进的脊形或鞍形PDC切削齿不仅能有效地剪切地层,还可起到类似于牙轮钻头的破碎作用[61]. ...

Innovative PDC cutter with elongated ridge combines shear and crush action to improve PDC bit performance

1

9

... 在混合布齿设计中,出现了许多新型切削齿.360°旋转切削齿可使切削结构边缘分散承受磨损,采用该切削齿的PDC钻头(见图13)的使用寿命得以延长[57].带有7颗360°旋转切削齿的PDC钻头已成功应用于美国地区花岗岩地层,其水平钻井进尺为1 065 m,机械钻速达7.5 m/h,切削齿磨损等级仅为1~3级,而常规PDC钻头切削齿的磨损等级为3~6级.贝克休斯公司推出了长寿命凿形PDC切削齿,该切削齿的应用能够减少PDC钻头的井下横向振动[58],如图14所示.全新的双倒角PDC切削齿能够增大刮切岩石时的接触面积,抑制端面剥落和碎裂[59].Shear公司发明了旋转硬质合金切削齿并应用于PDC钻头切削结构(见图15),可保护PDC切削齿免遭损坏[60].带有旋转硬质合金切削齿的PDC钻头已应用于加拿大砾石地层,其钻井进尺为450 m,机械钻速达50 m/h,较邻井的常规PDC钻头提高了66%.此外,结合标准的圆柱形基底和改进的脊形或鞍形PDC切削齿不仅能有效地剪切地层,还可起到类似于牙轮钻头的破碎作用[61]. ...

Study on integrated effect of PDC double cutters

1

2019

... 在PDC钻头的布齿设计领域,还有许多创新的布齿技术,这些技术均可提高PDC钻头的破岩性能以及钻进效率.其中,双PDC切削齿在岩石中产生的应力可能大到足以使切削齿之间的岩石破碎[62].Roberts[63]在PDC钻头上增加了一个360°接触环,克服了钻头的振动,如图16所示.带有360°接触环的一体式PDC钻头在北海某油田井场展开钻井试验,一趟钻井进尺为1 129 m,平均机械钻速达21 m/h,切削齿无明显磨损和冲击损伤.King等[64]提出了用于保护PDC钻头切削齿的剪切帽技术,延长了钻头的使用寿命,如图17所示.有剪切帽覆盖在切削齿上的PDC钻头在哥伦比亚砂岩地层钻井中被成功应用,共钻进1 492 m,最快机械钻速达42.1 m/h.Zhang等[65]设计了交叉刮切PDC钻头,通过这种布齿设计来使PDC切削齿形成交叉刮切和交替刮切模式,以此来提高破岩效率. ...

Development of a new concept of steerable PDC bit for directional drilling

1

6

... 在PDC钻头的布齿设计领域,还有许多创新的布齿技术,这些技术均可提高PDC钻头的破岩性能以及钻进效率.其中,双PDC切削齿在岩石中产生的应力可能大到足以使切削齿之间的岩石破碎[62].Roberts[63]在PDC钻头上增加了一个360°接触环,克服了钻头的振动,如图16所示.带有360°接触环的一体式PDC钻头在北海某油田井场展开钻井试验,一趟钻井进尺为1 129 m,平均机械钻速达21 m/h,切削齿无明显磨损和冲击损伤.King等[64]提出了用于保护PDC钻头切削齿的剪切帽技术,延长了钻头的使用寿命,如图17所示.有剪切帽覆盖在切削齿上的PDC钻头在哥伦比亚砂岩地层钻井中被成功应用,共钻进1 492 m,最快机械钻速达42.1 m/h.Zhang等[65]设计了交叉刮切PDC钻头,通过这种布齿设计来使PDC切削齿形成交叉刮切和交替刮切模式,以此来提高破岩效率. ...

PDC shearing cap technology protects cutters when drilling out casing bits for increased ROP and bit life in the next hole section

1

19

... 在PDC钻头的布齿设计领域,还有许多创新的布齿技术,这些技术均可提高PDC钻头的破岩性能以及钻进效率.其中,双PDC切削齿在岩石中产生的应力可能大到足以使切削齿之间的岩石破碎[62].Roberts[63]在PDC钻头上增加了一个360°接触环,克服了钻头的振动,如图16所示.带有360°接触环的一体式PDC钻头在北海某油田井场展开钻井试验,一趟钻井进尺为1 129 m,平均机械钻速达21 m/h,切削齿无明显磨损和冲击损伤.King等[64]提出了用于保护PDC钻头切削齿的剪切帽技术,延长了钻头的使用寿命,如图17所示.有剪切帽覆盖在切削齿上的PDC钻头在哥伦比亚砂岩地层钻井中被成功应用,共钻进1 492 m,最快机械钻速达42.1 m/h.Zhang等[65]设计了交叉刮切PDC钻头,通过这种布齿设计来使PDC切削齿形成交叉刮切和交替刮切模式,以此来提高破岩效率. ...

Investigation of the cross-cutting polycrystalline diamond compact bit drilling efficiency

1

2021

... 在PDC钻头的布齿设计领域,还有许多创新的布齿技术,这些技术均可提高PDC钻头的破岩性能以及钻进效率.其中,双PDC切削齿在岩石中产生的应力可能大到足以使切削齿之间的岩石破碎[62].Roberts[63]在PDC钻头上增加了一个360°接触环,克服了钻头的振动,如图16所示.带有360°接触环的一体式PDC钻头在北海某油田井场展开钻井试验,一趟钻井进尺为1 129 m,平均机械钻速达21 m/h,切削齿无明显磨损和冲击损伤.King等[64]提出了用于保护PDC钻头切削齿的剪切帽技术,延长了钻头的使用寿命,如图17所示.有剪切帽覆盖在切削齿上的PDC钻头在哥伦比亚砂岩地层钻井中被成功应用,共钻进1 492 m,最快机械钻速达42.1 m/h.Zhang等[65]设计了交叉刮切PDC钻头,通过这种布齿设计来使PDC切削齿形成交叉刮切和交替刮切模式,以此来提高破岩效率. ...

Geometry and force modeling, and mechanical properties study of polycrystalline diamond compact bit under wearing condition based on numerical analysis

1

2017

... PDC钻头在钻井过程中的磨损问题一直是个难题.为解决PDC切削齿的磨损问题,有学者提出了相应的布齿设计技术.Ma等[52, 66]利用数值模拟方法获得了PDC切削齿的受力情况,并基于对PDC钻头磨损趋势的预测,优化了切削齿的布局设计.另外,也有学者创新性地提出了考虑PDC切削齿磨损的布齿方法,如随机磨损侧向力平衡布齿方法[67]、全局力平衡布齿方法[68]以及基于切削齿动态磨损的布齿方法[69],这些方法均改善了PDC钻头的受力状况和稳定性. ...

适用复杂地层钻井的PDC钻头随机磨损侧力平衡布齿法

1

... PDC钻头在钻井过程中的磨损问题一直是个难题.为解决PDC切削齿的磨损问题,有学者提出了相应的布齿设计技术.Ma等[52, 66]利用数值模拟方法获得了PDC切削齿的受力情况,并基于对PDC钻头磨损趋势的预测,优化了切削齿的布局设计.另外,也有学者创新性地提出了考虑PDC切削齿磨损的布齿方法,如随机磨损侧向力平衡布齿方法[67]、全局力平衡布齿方法[68]以及基于切削齿动态磨损的布齿方法[69],这些方法均改善了PDC钻头的受力状况和稳定性. ...

适用复杂地层钻井的PDC钻头随机磨损侧力平衡布齿法

1

... PDC钻头在钻井过程中的磨损问题一直是个难题.为解决PDC切削齿的磨损问题,有学者提出了相应的布齿设计技术.Ma等[52, 66]利用数值模拟方法获得了PDC切削齿的受力情况,并基于对PDC钻头磨损趋势的预测,优化了切削齿的布局设计.另外,也有学者创新性地提出了考虑PDC切削齿磨损的布齿方法,如随机磨损侧向力平衡布齿方法[67]、全局力平衡布齿方法[68]以及基于切削齿动态磨损的布齿方法[69],这些方法均改善了PDC钻头的受力状况和稳定性. ...

全局力平衡PDC钻头布齿优化设计

1

2020

... PDC钻头在钻井过程中的磨损问题一直是个难题.为解决PDC切削齿的磨损问题,有学者提出了相应的布齿设计技术.Ma等[52, 66]利用数值模拟方法获得了PDC切削齿的受力情况,并基于对PDC钻头磨损趋势的预测,优化了切削齿的布局设计.另外,也有学者创新性地提出了考虑PDC切削齿磨损的布齿方法,如随机磨损侧向力平衡布齿方法[67]、全局力平衡布齿方法[68]以及基于切削齿动态磨损的布齿方法[69],这些方法均改善了PDC钻头的受力状况和稳定性. ...

全局力平衡PDC钻头布齿优化设计

1

2020

... PDC钻头在钻井过程中的磨损问题一直是个难题.为解决PDC切削齿的磨损问题,有学者提出了相应的布齿设计技术.Ma等[52, 66]利用数值模拟方法获得了PDC切削齿的受力情况,并基于对PDC钻头磨损趋势的预测,优化了切削齿的布局设计.另外,也有学者创新性地提出了考虑PDC切削齿磨损的布齿方法,如随机磨损侧向力平衡布齿方法[67]、全局力平衡布齿方法[68]以及基于切削齿动态磨损的布齿方法[69],这些方法均改善了PDC钻头的受力状况和稳定性. ...

基于切削齿动态磨损的PDC钻头侧向力平衡分析与布齿优化设计

1

2017

... PDC钻头在钻井过程中的磨损问题一直是个难题.为解决PDC切削齿的磨损问题,有学者提出了相应的布齿设计技术.Ma等[52, 66]利用数值模拟方法获得了PDC切削齿的受力情况,并基于对PDC钻头磨损趋势的预测,优化了切削齿的布局设计.另外,也有学者创新性地提出了考虑PDC切削齿磨损的布齿方法,如随机磨损侧向力平衡布齿方法[67]、全局力平衡布齿方法[68]以及基于切削齿动态磨损的布齿方法[69],这些方法均改善了PDC钻头的受力状况和稳定性. ...

基于切削齿动态磨损的PDC钻头侧向力平衡分析与布齿优化设计

1

2017

... PDC钻头在钻井过程中的磨损问题一直是个难题.为解决PDC切削齿的磨损问题,有学者提出了相应的布齿设计技术.Ma等[52, 66]利用数值模拟方法获得了PDC切削齿的受力情况,并基于对PDC钻头磨损趋势的预测,优化了切削齿的布局设计.另外,也有学者创新性地提出了考虑PDC切削齿磨损的布齿方法,如随机磨损侧向力平衡布齿方法[67]、全局力平衡布齿方法[68]以及基于切削齿动态磨损的布齿方法[69],这些方法均改善了PDC钻头的受力状况和稳定性. ...

New Halliburton drill bit optimizes cutter layout for increased durability and drilling speed

1

... 另外,哈里伯顿公司推出了一种全新的Stega布齿技术[70],即沿PDC钻头冠部曲线有策略地布置切削齿,如图18所示.Stega布齿技术充分利用主切削结构形成的井底形状,同时还可以消除主切削结构的负载应力,确保备用切削齿的啮合度,能够最大限度地提高钻进效率.采用Stega布齿技术设计的PDC钻头已成功应用于美国沃尔夫坎普地层钻井,单趟作业钻井进尺为2 586 m,平均机械钻速达29 m/h,相比于邻井的最佳PDC钻头,钻井进尺多了732 m,机械钻速提高了5 m/h. ...