近年来,国内外针对影响单向阀性能的参数进行了大量研究。例如:陶柳等人[3-4]基于AMESim软件,通过仿真分析了弹簧刚度、阀芯质量和液动力对单向阀动态稳定性的影响。姚丽英等人[5]研究了阀芯活塞杆直径对FDY480/50型液控单向阀开启压力的影响。常玉连等人[6]利用Fluent软件中的动网格技术研究了弹簧刚度对单向阀开启过程的影响。李胜永[7]通过建立球型单向阀的性能优化模型,并利用序列二次规划方法对其阀芯直径、阀座通径等参数进行了优化。Woo等人[8]研究了阀门刚度对压电往复泵流量和压力的影响。Xing等人[9]通过建立抽油泵的动力学模型,研究了影响泵效率的性能参数。综上可知,目前围绕单柱塞泵系统中配流单向阀的研究主要以单一参数对单向阀性能的影响以及运动学仿真分析为主。但是,单向阀的设计牵涉因素较多,且各因素之间联系紧密,用传统方法设计的单向阀虽能满足使用要求,但其参数不一定是最合理的,会造成吸油不充分、系统响应慢等问题。

上述研究表明,利用仿真软件开展运动学分析,并将仿真结果与数学模型相结合,可以很好地解决单向阀参数设计不合理问题。基于此,笔者提出将线性回归模型应用于单向阀参数优化。首先,基于AMESim软件开展单柱塞泵系统仿真分析,并利用MATLAB拟合工具箱求解单向阀参数(弹簧预紧力、弹簧刚度和阀芯质量)与进油口流量的关系;然后,利用主成分分析法消除各参数之间的相关性,并以进油口流量为因变量、各参数为自变量、各参数的取值范围为约束条件,基于线性回归构建单向阀参数优化模型;接着,以进油口流量最大为优化目标,采用遗传算法对各参数进行优化求解;最后,通过仿真分析和实验来验证所提出方法的有效性。

1 单柱塞泵系统中单向阀参数与进油口流量的关系分析

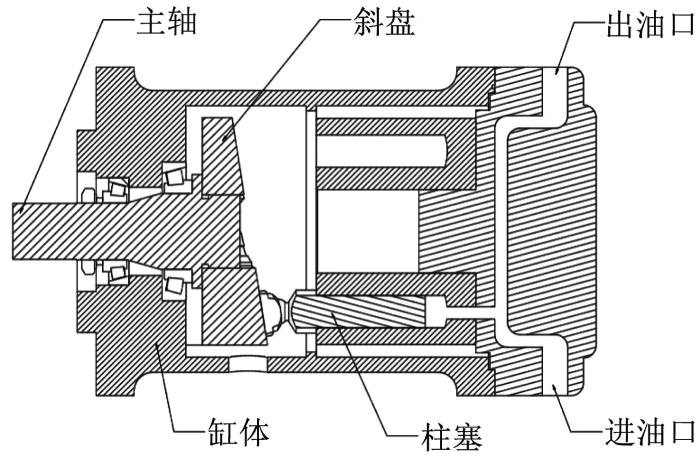

1.1 单柱塞泵

图1

图2

1.2 单向阀参数与进油口流量的定量关系

单向阀阀芯的动力学方程如下[11]:

式中:m为阀芯质量;X为阀芯位移;F1为阀芯所受的液压力;F2为阀芯所受的液动力;k为弹簧刚度;F为弹簧预紧力;Fr为阀芯与阀座间的黏性阻力和摩擦阻力。

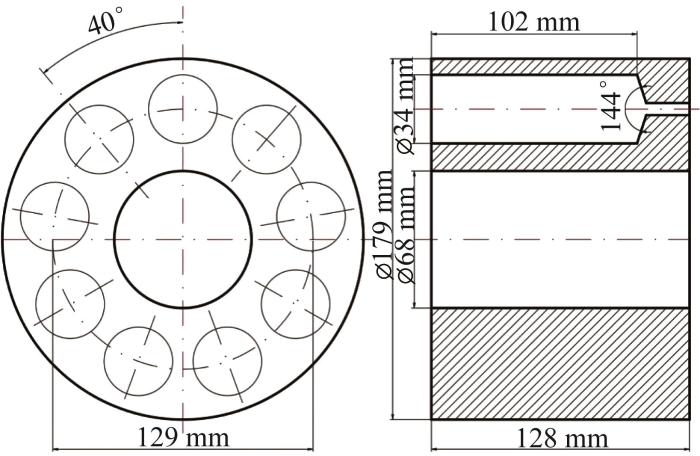

由阀芯的动力学方程可知,影响单向阀性能的主要参数为弹簧预紧力F、弹簧刚度k和阀芯质量m。为了准确地描述单向阀的工作状态,根据液压原理在AMESim软件中搭建单柱塞泵系统并进行仿真分析,如图3所示(图中:φ、θ、J、T、ω、v、Fp和M分别为单柱塞泵的斜盘倾角、转角、转动惯量、转矩、角速度、速度、力和质量)。设置单柱塞泵的转速为1 000 r/min且呈正弦变化;单向阀阀芯的位移为0~0.005 m。

图3

单向阀的性能难以直接测量,可通过测量单柱塞泵进油口流量来间接反映单向阀的性能。采用控制变量法,基于图3所示的单柱塞泵系统开展仿真分析,分别探讨单向阀的弹簧预紧力F、弹簧刚度k和阀芯质量m与进油口流量q之间的定量关系。

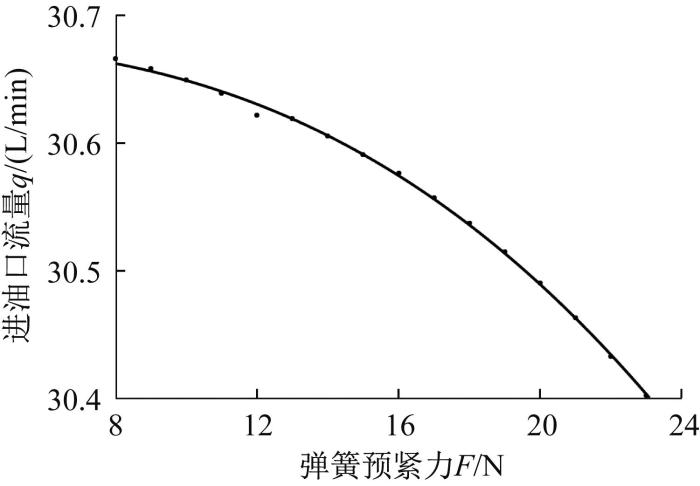

1.2.1 弹簧预紧力与进油口流量

在仿真分析中,取弹簧刚度k=0 N/mm、阀芯质量m=0.05 kg,令弹簧预紧力F从0 N逐渐开始增大至23 N(以1 N为间隔),观察单向阀的阀芯位移变化曲线,并记录单柱塞泵的进油口流量。结果表明:当8

利用MATLAB拟合工具箱将上述满足设计要求的单向阀弹簧预紧力F与单柱塞泵进油口流量q(平均流量,下文同)的仿真数据进行曲线拟合,结果如图4所示。

图4

图4

进油口流量与弹簧预紧力的关系曲线

Fig.4

Relation curve between oil inlet flow and spring pre-tightening force

根据图4所示拟合结果,进油口流量q与弹簧预紧力F的定量关系可表示为:

1.2.2 弹簧刚度与进油口流量

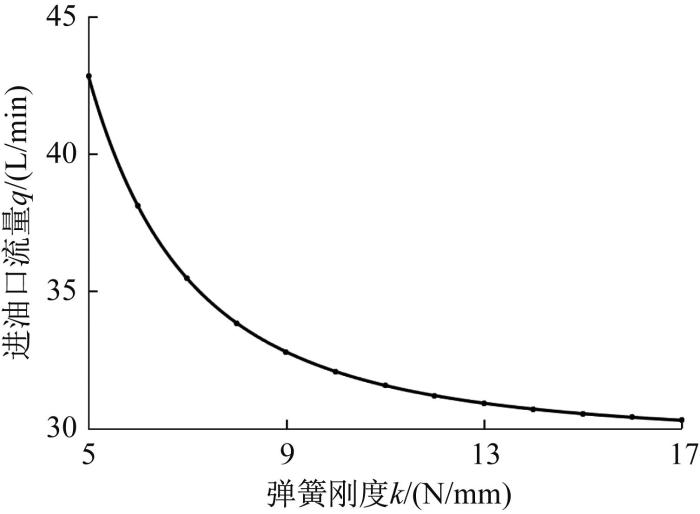

在仿真分析中,取弹簧预紧力F=0 N、阀芯质量m=0.05 kg,令弹簧刚度k从0 N/mm逐渐开始增大(以1 N/mm为间隔),观察单向阀的阀芯位移变化曲线,并记录单柱塞泵的进油口流量。结果表明:当5

利用MATLAB拟合工具箱将上述满足设计要求的单向阀弹簧刚度k与单柱塞泵进油口流量q的仿真数据进行曲线拟合,结果如图5所示。

图5

图5

进油口流量与弹簧刚度的关系曲线

Fig.5

Relation curve between oil inlet flow and spring stiffness

根据图5所示的拟合结果,进油口流量q与弹簧刚度k的定量关系可表示为:

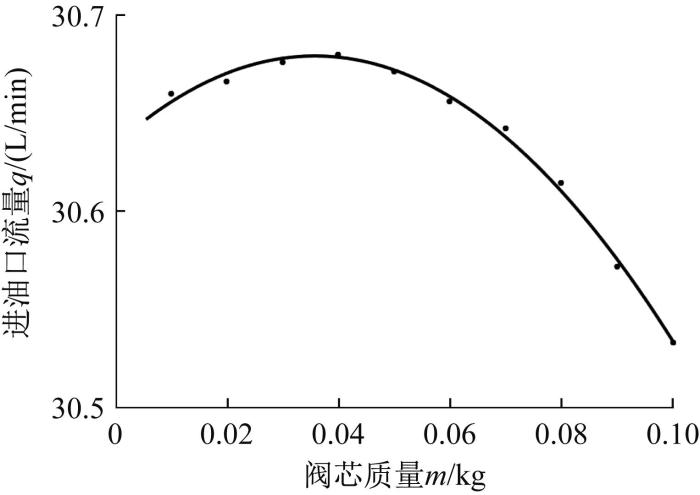

1.2.3 阀芯质量与进油口流量

不同质量阀芯的结构不变,但阀口面积随质量的增大而增大。在实际应用中,单向阀的质量为几十克到几百克,本文主要以阀芯质量为0.01~0.10 kg的单向阀为研究对象。在仿真分析中,取弹簧预紧力F=0 N、弹簧刚度k=0 N/mm,改变阀芯质量m(以0.01 kg为间隔),观察单向阀的阀芯位移变化曲线,并记录单柱塞泵的进油口流量。结果表明:当0.01

利用MATLAB拟合工具箱将上述满足设计要求的单向阀阀芯质量m与单柱塞泵进油口流量q的仿真数据进行曲线拟合,结果如图6所示。

图6

图6

进油口流量与阀芯质量的关系曲线

Fig.6

Relation curve between oil inlet flow and valve core mass

根据图6所示拟合结果,进油口流量q与阀芯质量m的定量关系可表示为:

综合上述仿真结果可知,单向阀的弹簧预紧力、弹簧刚度和阀芯质量共同影响了单柱塞泵进油口流量,但这3个参数彼此间存在相关性,故单纯的动力学分析难以进行参数优化。

2 基于线性回归的单向阀参数优化模型

由

2.1 主成分分析

由此可得,各成分的贡献率分别为85.386%,14.582%,0.032%。本文选取累计贡献率达到90%以上的成分(即前2个成分)作为主成分,记为W1、W2。根据表1数据可得W1、W2与a1、a2、a3的关系:

表1 单向阀参数的主成分分析结果

Table 1

| 弹簧预紧力F/N | 弹簧刚度 k/(N/mm) | 阀芯质量 m/kg | 进油口流量 q/(L/min) | a1 | a2 | a3 | W1 | W2 |

|---|---|---|---|---|---|---|---|---|

| 8 | 5 | 0.01 | 30.601 2 | 254.584 4 | 0.020 0 | 0.999 2 | -158.185 1 | 23.976 4 |

| 8.5 | 5.5 | 0.02 | 30.645 3 | 299.207 2 | 0.015 9 | 0.999 7 | -186.009 5 | 28.049 0 |

| 9 | 6 | 0.03 | 30.669 9 | 348.419 2 | 0.012 9 | 1.000 0 | -216.694 8 | 32.539 2 |

| 9.5 | 6.5 | 0.04 | 30.666 1 | 402.397 9 | 0.010 6 | 1.000 0 | -250.351 8 | 37.463 5 |

| 10 | 7 | 0.05 | 30.638 7 | 461.317 6 | 0.008 8 | 0.999 8 | -287.089 3 | 42.837 9 |

| 10.5 | 7.5 | 0.06 | 30.611 9 | 525.349 5 | 0.007 5 | 0.999 3 | -327.014 2 | 48.678 2 |

| 11 | 8 | 0.07 | 27.729 8 | 594.661 9 | 0.006 4 | 0.998 7 | -370.231 5 | 54.999 6 |

| 11.5 | 8.5 | 0.08 | 18.443 9 | 669.420 6 | 0.005 5 | 0.997 8 | -416.844 5 | 61.817 5 |

| 12 | 9 | 0.09 | 13.296 1 | 749.788 6 | 0.004 8 | 0.996 6 | -466.955 0 | 69.146 6 |

2.2 单向阀参数优化模型

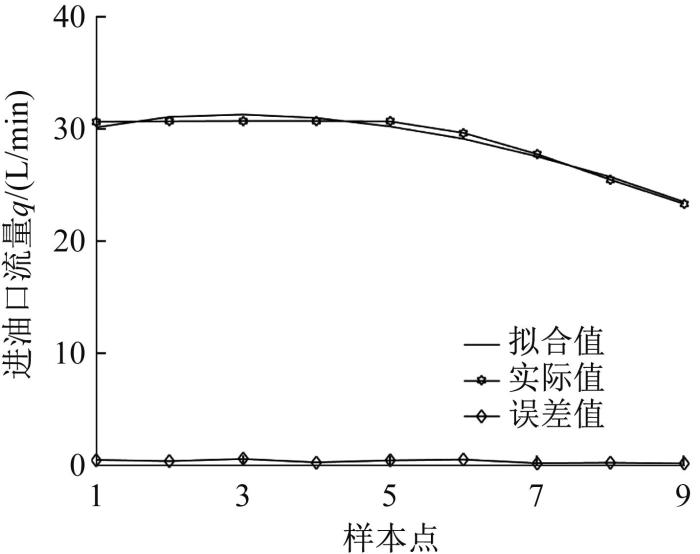

若因变量同时受到n个自变量的影响,且这n个自变量皆与因变量呈线性关系并彼此不相关,则这n+1个变量就形成了n元线性回归[13]。根据上文分析可知,进油口流量q与主成分W1、W2均呈线性关系,且W1、W2不相关。基于此构建线性回归模型,即:

式中:β0为回归截距;β1、β2为偏回归系数;

图7

图7

进油口流量实际值与拟合值对比

Fig.7

Comparison between actual value and fitting value of oil inlet flow

线性回归模型能否真实地反映因变量与自变量之间的相关关系,需要进行随机误差和显著性的检验。随机误差可用相关系数r2来表示,显著性水平用统计量T表示。通过MATLAB拟合工具箱求得所构建线性回归模型的统计量:r2=0.979 6、T=123.072 4、P=0.000 0。根据计算结果可知,相关系数r2接近1,说明随机误差小,所构建线性回归模型符合实际;统计量T较大,其对应的概率P<0.05,说明所构建线性回归模型显著。

若相关变量超出合理范围,则系统将失稳[14]。故将弹簧预紧力、弹簧刚度、阀芯质量的取值范围作为约束条件,以进油口流量q为因变量,各参数为自变量,构建单向阀参数优化模型:

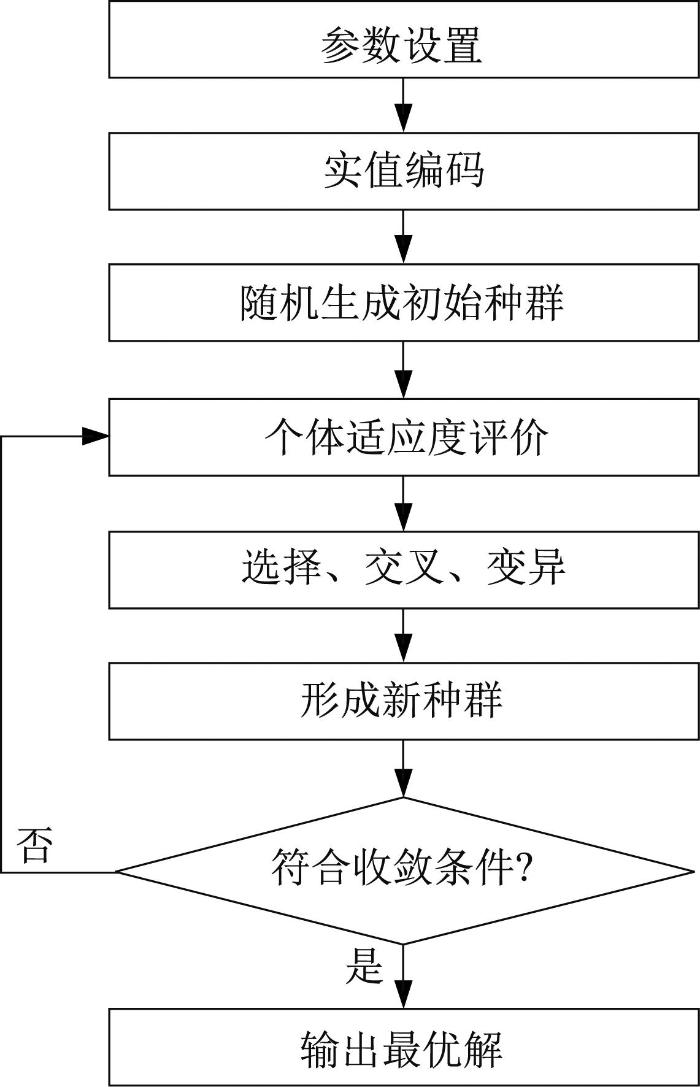

通过构建线性回归模型,将单向阀的参数优化问题转化为求解非线性函数的最大值问题。由于本文所构建的优化模型具有非线性特点,且不单求解一个参数,常规计算方法的难度较大。相对于一般的优化方法,利用遗传算法解决多参数优化问题,可以避免陷入局部最优解,提高计算精度。

3 基于遗传算法的单向阀参数优化求解及仿真分析

3.1 基于遗传算法的单向阀参数优化求解

图8

图8

基于遗传算法的参数优化求解技术路线

Fig.8

Technical route of parameter optimization based on genetic algorithm

1)参数设定。

设种群大小N=50,交叉率Pc=1,变异率Pm=0.01。

2)编码。

因涉及3个参数的优化求解,故每个染色体中含3种基因,采用实数对3种基因进行编码。

3)初始种群生成。

由于遗传的需要,必须提前设定初始种群。为了保证生物的多样性和竞争的公平性,通过随机方法生成。

4)个体适应度函数确定。

遗传算法是在全局内寻找最小解,故适应度函数需要对目标函数q进行取反处理,即:

5)选择、交叉、变异。

选择运算采用赌轮盘方式,根据每个个体在种群中的适应度来确定个体是被保留还是淘汰;交叉运算采用中间重组算子;变异运算采用非均匀突变算子[17]。

6)收敛条件设置。

当种群中最优个体间的适应度误差小于0.000 1时,迭代结束。

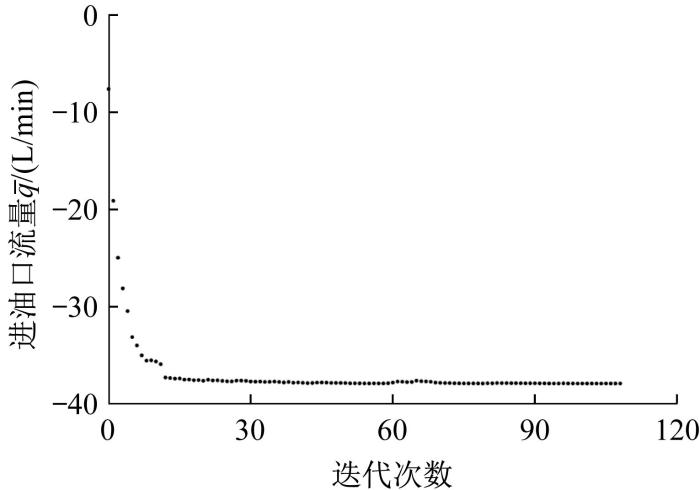

基于遗传算法的进油口流量迭代曲线如图9所示。由图可知,当种群迭代111次后满足收敛条件,此时最大的进油口流量为37.858 7 L/min,对应的单向阀参数为:F=8 N,k=16.99 N/mm,m=0.036 kg。

图9

图9

基于遗传算法的进油口流量迭代曲线

Fig.9

Iterative curve of oil inlet flow based on genetic algorithm

3.2 优化后单向阀仿真分析

为了验证所提出单向阀参数优化方法的有效性,基于优化前最大进油口流量对应的参数F=9 N、k=6 N/mm、m=0.03 kg和优化后的参数F=8 N、k=16.99 N/mm、m=0.036 kg,分别搭建如图3所示的单柱塞泵系统仿真模型。其中,单柱塞泵和进油、排油单向阀均采用HCD库中的元件进行搭建,且2个单向阀的其余参数完全一样;泵出口采用溢流阀进行负载模拟加载。

图10所示为优化前后单柱塞泵进油口流量(瞬时流量)的变化曲线。由图可知,优化后进油口流量为37.206 2 L/min,而优化前最大的进油口流量为30.669 9 L/min;对比优化前,优化后的进油口流量提升了21.3%。

图10

图10

优化前后进油口流量对比

Fig.10

Comparison of oil inlet flow before and after optimization

对比优化前,优化后单柱塞泵进油口的流量更大,吸油更充分;当流量曲线趋于稳定后,阀芯开启时没有脉动,整体更平滑,且曲线接近于正弦曲线的上半部分,满足单柱塞泵配流的设计要求。

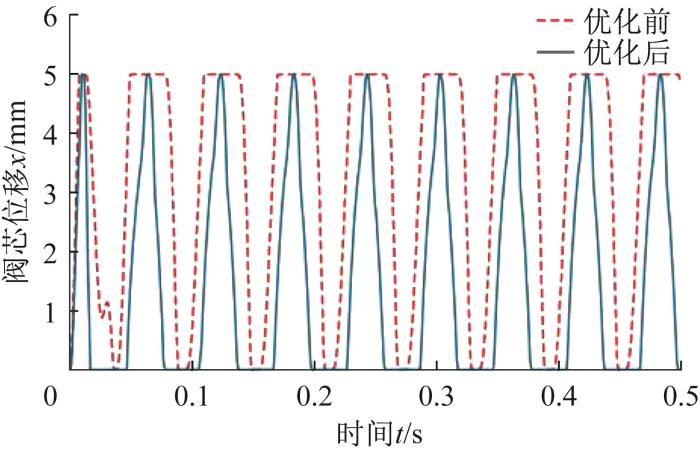

图11所示为优化前后单向阀阀芯位移变化曲线。从图中可以看出:优化前单向阀的弹簧刚度较小,导致单向阀以较大的速度快速到达最大位移处,且换向时对阀芯底座的冲击力大;阀芯长时间处于开启状态,开启时间远大于关闭时间,不满足单柱塞泵配流的设计要求。优化后单向阀缓慢地到达最大位移处,对阀芯底座的冲击小;吸油时单向阀阀芯缓慢开启至最大,随后又缓慢关闭,基本符合正弦运动规律,且吸油和关闭的时间基本相同,满足单柱塞泵配流的设计要求。

图11

图11

优化前后单向阀阀芯位移对比

Fig.11

Comparison of check valve core displacement before and after optimization

综上所述,优化前单向阀弹簧刚度较小,导致单向阀并不能完全满足单柱塞泵的配流要求。优化后单向阀基本满足单柱塞泵的配流要求,且吸油更充分,运行更平稳。

4 实验验证

为了进一步验证上述单向阀参数优化方法的有效性,以不同参数的RC型单向阀为研究对象,通过测量单柱塞泵进油口流量进行对比分析。搭建图12所示的单柱塞泵系统实验装置,主要由伺服电机、转速扭矩传感器、单柱塞泵、单向阀和流量计组成。单柱塞泵的转速由伺服电机提供,配置转速扭矩传感器测量泵的转速和扭矩,配置流量计测量进油口流量,所选传感器的参数如表2所示。优化前,选用的单向阀为RC14;优化后,选用的单向阀为RC32,2种单向阀的区别如表3所示。图12中有4个单向阀,本实验只用其中2个,另外2个用堵头堵住;实验所用的单向阀安装在特殊加工的阀体中,不同型号的单向阀安装尺寸不同,更换单向阀需要将整个阀体拆卸安装。实验温度为(50

图12

表2 实验用传感器参数

Table 2

| 传感器 | 型号 | 量程 | 精度 等级 |

|---|---|---|---|

| 流量计 | LWGY | 10~100 L/min | 0.5级 |

| 转速扭矩传感器 | HCNJ-106 | 5 000 N 6 000 r/min | ±0.5% |

表3 不同型号单向阀的参数

Table 3

| 型号 | 体积流量/(L/min) | 阀芯质量/kg |

|---|---|---|

| RC14 | 20 | 0.006 |

| RC32 | 60 | 0.025 |

利用所搭建的实验装置,测量优化前后单柱塞泵的进油口流量,结果如表4所示。从实验结果可知,优化后进油口的实际流量比优化前提高了16.8%,单向阀吸油更充分,且效率更高。

表4 优化前后进油口实际流量对比

Table 4

| 对比项 | 单向阀型号 | 进油口流量/(L/min) |

|---|---|---|

| 优化前 | RC14 | 30.15 |

| 优化后 | RC32 | 35.22 |

5 结 论

本文提出了一种基于线性回归的单向阀参数优化方法。首先,利用AMESim软件,通过仿真定量分析了单向阀弹簧预紧力、弹簧刚度、阀芯质量与进油口流量的关系;然后,利用主成分分析法消除了各参数之间的相关性,基于线性回归构建单向阀参数优化模型并采用遗传算法进行了优化求解;最后,根据优化前后的单向阀参数,通过仿真分析和实验验证了所提出方法的有效性。仿真和实验结果表明:优化后进油口流量提高了15%以上,说明本文方法可为单柱塞泵系统中配流单向阀的参数优化提供理论依据。

参考文献

Prediction on the lubrication and leakage performance of the piston: cylinder interface for axial piston pumps

[J].

Fuel rail pressure control characteristics of a GDI high-pressure fuel pump using a newly developed experimental system controlled with a microcontroller

[J].

基于AMESim的单向阀仿真研究分析

[J].

The simulation analysis of check valve based on AMESim

[J].DOI:10.3969/j.issn.1672-545X.2016.02.023 [本文引用: 1]

基于AMESim的单向阀稳定性影响因素仿真分析

[J].

The simulation analysis of the influence factors of check valve stability based on AMESim

[J].

基于AMESim的液压支架用液控单向阀工作特性分析

[J].

Working characteristics analysis of hydraulic operated check valve in hydraulic support based on AMESim

[J].

弹簧劲度系数对单向阀开启过程的影响仿真研究

[J].

The simulation of the impact on the opening of one-way valve due to spring stiffness coefficient

[J].DOI:10.3969/j.issn.1671-1815.2010.14.037 [本文引用: 1]

基于NLPQL的球型单向阀性能优化研究

[J].

Performance optimization of ball type check valve based on NLPQL

[J].DOI:10.3969/j.issn.1001-4551.2020.08.010 [本文引用: 1]

Analysis of stiffness effect on valve behavior of a reciprocating pump operated by piezoelectric elements

[J].

Fluid characteristic of multiphase fluid in annular space between pump barrel and plunger

[J].

三单向阀配流电磁式往复泵性能影响因素分析

[J].

Analysis of influencing factors on performance of electromagnetic reciprocating pump with three check valves

[J].DOI:10.11832/j.issn.1000-4858.2020.02.004 [本文引用: 1]

Tropical principal component analysis and its application to phylogenetics

[J].

Evaluation of thermal barrier coatings and surface roughness in a single-cylinder light-duty diesel engine

[J].

Stability analysis of hydraulic free piston engine

[J].

遗传算法优化模糊PID控制器在智能液压伺服控制系统中的应用

[J].

Application of fuzzy PID control based on genetic algorithm in intelligent hydraulic servo controller

[J].

轴向柱塞泵滑靴油膜形状的遗传算法数值分析

[J].

Numerical analysis of slipper bearing’s film shape in axial piston pump using genetic algorithms

[J].DOI:10.3969/j.issn.1674-8530.2012.01.015 [本文引用: 1]

An effective hybrid genetic algorithm with flexible allowance technique for constrained engineering design optimization

[J].