制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性。只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据。国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少。因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考。

1 液压制动阀结构及液压制动系统工作原理

1.1 液压制动阀结构

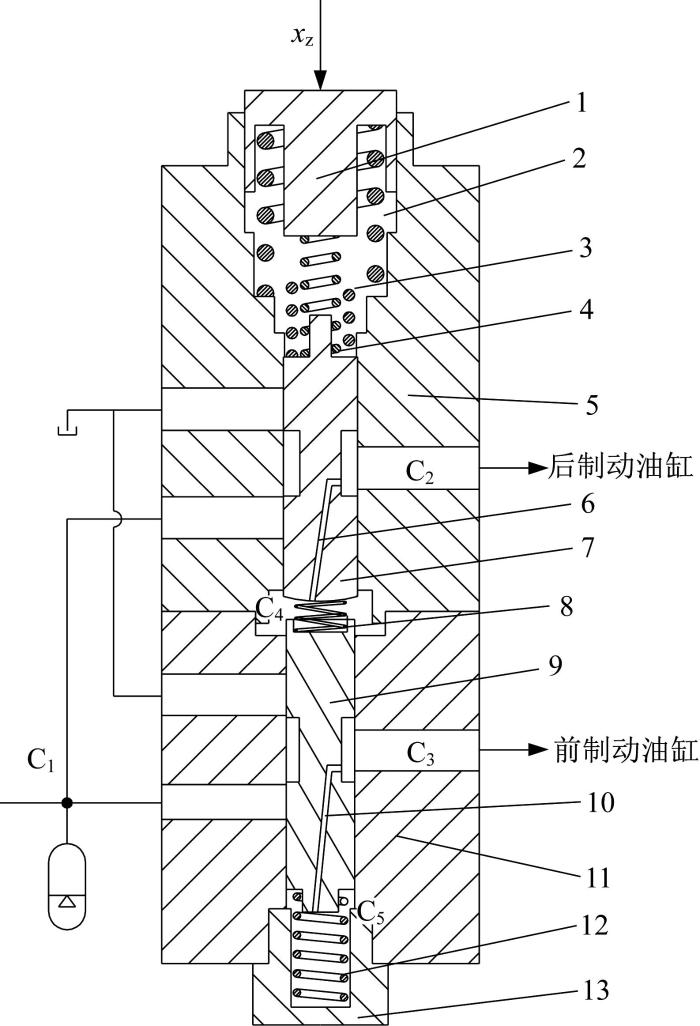

液压制动阀的结构如图1 所示。其主要由制动踏板作用端面、复位弹簧、控制弹簧1、控制弹簧2和前后桥制动阀芯组成。后桥制动压力的输出过程为:位移信号作用在制动踏板作用端面上,作用在踏板上的脚踩力克服后端复位弹簧与控制弹簧1的压缩力,进一步压缩控制弹簧1后推动后桥制动阀芯移动,断开工作容腔C2 与油箱的通路;当后桥制动阀芯运动位移为x z 0 1 和C2 处于临界连通状态;继续压缩控制弹簧1,工作容腔C1 和C2 连通,开始输出后桥制动压力;当控制弹簧1的压缩量超过x z s 2

图1

图1

液压制动阀的结构

1—制动踏板作用端面;2—后端复位弹簧;3—控制弹簧2;

4—控制弹簧1;5—后阀体;6—后反馈油孔;7—后桥制动

阀芯;8—连接弹簧;9—前桥制动阀芯;10—前反馈油孔;

11—前阀体;12—前端复位弹簧;13—前端盖。

Fig.1

Structure of hydraulic brake valve

1.2 液压制动系统工作原理

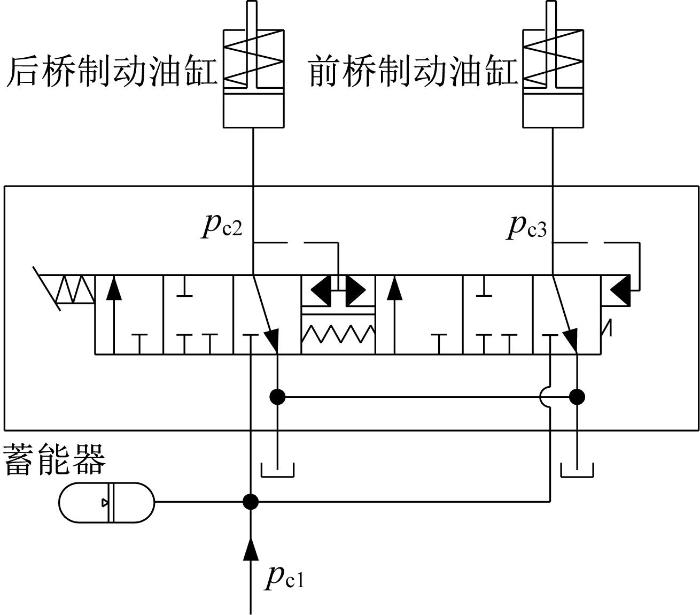

液压制动系统的工作原理如图2 所示。制动阀出油口与制动油缸直接相连,进油口油路上并联一蓄能器。该蓄能器作为制动压力源,通过踏板推动制动阀芯移动来控制制动压力的变化,再由制动油缸输出制动力实现湿喷机减速制动。蓄能器的充液压力为11.4~13.8 MPa,制动阀输出压力为0~6 MPa。

图2

图2

液压制动系统工作原理

Fig.2

Working principle of hydraulic braking system

1)空行程阶段。对踏板输入位移控制信号x z x z ≤ x z 0

2)制动阶段。继续增大输入位移控制信号x z x z > x z 0

3)复位阶段。撤销输入位移控制信号x z

2 液压制动系统动力学建模

2.1 键合图建模

1)采用集总参数法处理阀芯质量、液阻和弹簧刚度等;

2)在前、后桥制动阀芯启闭运动过程中只考虑稳态液动力,忽略瞬态液动力;

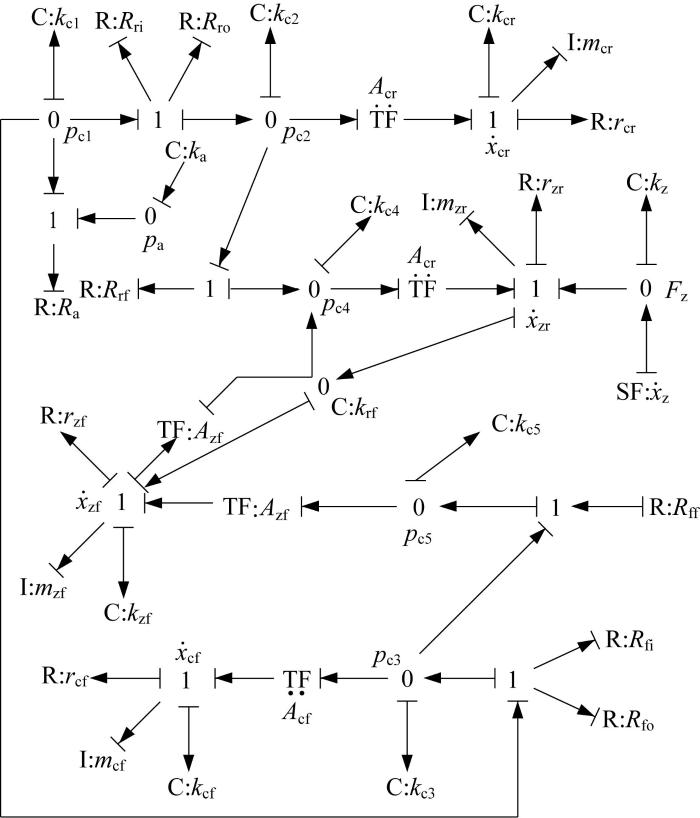

根据液压制动阀结构及液压制动系统工作原理,建立液压制动系统的键合图模型,如图3 所示。图中:以阻性元件R表示液压液阻和机械阻尼,以容性元件C表示工作容腔等效液压刚度和机械弹簧刚度系数,以惯性元件I表示机械质量,以变换器TF表示机械系统与液压系统能量传递过程的变化关系;以流变量SF表示系统速度输入;k c i ( i = 1,2 , … , 5 ) p c i i =1,2,…,5)分别为5个工作容腔C i ( i = 1,2 , … , 5 ) k a 、 p a 分别为蓄能器的等效液压刚度和压力工作;k z k r f x ˙ z m z r r z r x ˙ z r A z r R r f R a V ˙ a R r i R r o C 1 V ˙ r i V ˙ r o m c r k cr 、r c r x ˙ c r A c r m z f k zf 、r z f x ˙ z f A z f R f f V ˙ f f R f i R f o C 1 V ˙ f i V ˙ f o m c f k cf 、r c f x ˙ c f A c f F z 为踏板制动力。

图3

图3

液压制动系统键合图模型

Fig.3

Bond graph model of hydraulic braking system

2.2 数学建模

根据键合图模型状态方程生成规则,可以推导出液压制动系统的状态方程[14 -16 ] 。

V ˙ c 1 = V ˙ a - V ˙ r i - V ˙ r o - V ˙ f i - V ˙ f o (1)

V ˙ r i = C r i A r i 2 ( p c 1 - p c 2 ) ρ (2)

V ˙ r o = C r o A r o 2 p c 1 ρ (3)

V ˙ f i = C f i A f i 2 ( p c 1 - p c 3 ) ρ (4)

V ˙ f o = C f o A f o 2 p c 1 ρ (5)

式中:V ˙ c i i =1,2,…,5)为工作容腔C i C r i A r i C r o A r o C f i A f i C f o A f o ρ

V ˙ c 2 = V ˙ r i - A c r x ˙ c r (6)

V ˙ c 3 = V ˙ f i - A c f x ˙ c f (7)

V ˙ c 4 = V ˙ r f + A z r x ˙ z r - A z f x ˙ z f (8)

V ˙ r f = C r f π d r f 2 4 p c 2 - p c 4 2 ρ (9)

式中:C r f d r f

V ˙ c 5 = V ˙ f f + A z f x ˙ z f (10)

V ˙ f f = C f f π d f f 2 4 p c 3 - p c 5 2 ρ (11)

式中:C f f d f f

P ˙ z r = k z r ( x z - x z r ) - p c 4 A z r - r z r x ˙ z r - F z r - F r f (12)

F r f = k r f ( x r f 0 + x z r - x z f ) (13)

F z r = 2 C d π x z r ( p c 1 - p c 2 ) c o s ϕ z r (14)

式中:P z r x z r F z r k r f F r f x r f 0 C d ϕ z r

x ˙ z r = P z r / m z r (15)

P ˙ z f = F r f + A z r ( p c 4 - p c 5 ) - k z f ( x z f 0 + x z f ) - r z f x ˙ z f - F z f (16)

F z f = 2 C d π x z f ( p c 1 - p c 3 ) c o s ϕ z f (17)

式中:P z f x z f F z f ϕ z f k z f x z f 0

x ˙ z f = P z f / m z f (18)

P ˙ c r = p c 2 A c r - k c r ( x c r 0 + x c r ) - r c r x ˙ c r (19)

式中:P c r x c r k c r x c r 0 r c r

x ˙ c r = P c r / m c r (20)

P ˙ c f = p c 3 A c f - k c f ( x c f 0 + x c f ) - r c f x ˙ c f (21)

式中:x c r k c f x c f 0

x ˙ c f = P c f / m c f (22)

p ˙ c i = B V ˙ c i V c i ( i = 1 , 2 , ⋯ , 5 ) (23)

p a = p a 0 V a 0 + V a V a 0 1.4 (24)

式中:p a 为蓄能器的工作压力;p a 0 V a 0 V a

F z = k z r ( x z - x z r ) + k r ( x r 0 + x z ) (25)

式中:k r x r 0

3 制动阀性能仿真分析

基于MATLAB仿真平台,采用所建立的湿喷机液压制动系统的动力学模型进行制动阀静动态特性仿真分析。

3.1 静态特性仿真

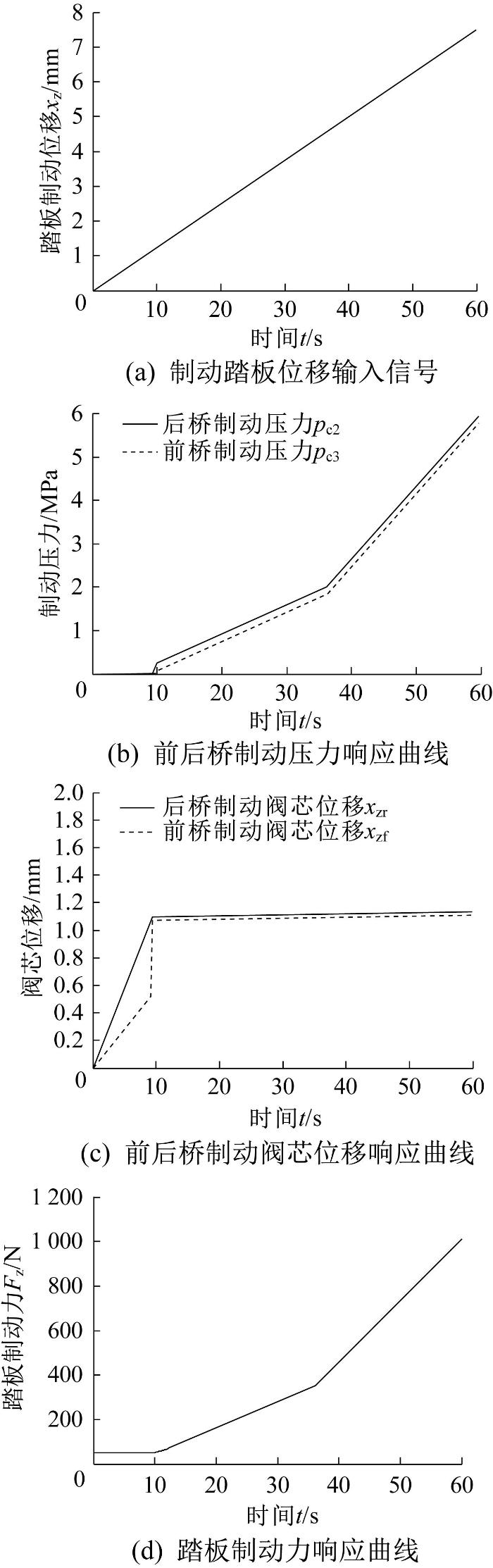

仿真条件为蓄能器刚刚完成充液,此时制动阀的入口压力为13.8 MPa。在0—60 s内,给制动踏板输入0~7.5 mm的位移控制信号,得到前后桥制动压力、前后桥制动阀芯位移和踏板制动力的响应曲线,如图4 所示。由图可知:

图4

图4

制动阀静态响应特性曲线

Fig.4

Static response characteristic curve of brake valve

1)在0—9.8 s内,制动踏板与后桥制动阀芯运动同步,位移均由0 mm增至1 mm,但前桥制动阀芯的运动要滞后0.5 mm,这是因为前桥制动阀芯与后桥制动阀芯之间通过连接弹簧来传递力,而连接弹簧刚度小于复位弹簧刚度,导致前、后桥制动阀芯运动不同步;前、后桥制动压力均为0 MPa,这是因为前、后桥控制阀芯制动压力输出油口均为正遮盖,导致制动有一段空行程;踏板制动力由20.0 N增至37.5 N,这是因为复位弹簧有预压缩量,制动踏板一旦运动就须克服该预压缩力,使得制动踏板力有一初始值,随着制动踏板运动位移的增加,踏板制动力逐渐增大,但由于该段时间内前后制动压力均不参与制动阀芯运动,踏板制动力的增幅较小。

2)在9.8—36.2 s内(前制动阶段),在后制动阀芯位移超过正遮盖行程的瞬间,蓄能器和工作容腔C2 连通,产生后制动压力,并通过反馈通道引入工作容腔C4 而作用在前、后桥制动阀芯的端面上,使得前桥制动阀芯位移由0.55 mm阶跃变化至1.05 mm,结束前桥制动阀芯空行程。随着制动踏板位移由1 mm增至4.5 mm,踏板制动力、前后桥制动压力都线性增大,踏板制动力由37.5 N增至352 N,前、后桥制动压力分别由0 MPa增至1.95 MPa和2.00 MPa,前桥制动压力略小于后桥制动压力,这是因为制动稳定时后桥制动压力等于前桥制动压力加上前端复位弹簧压缩力产生的等效压力,可见这是由制动阀自身的结构决定的;前、后桥制动阀芯位移变化很小,这可以避免弹簧压缩力对系统制动压力比例输出特性的影响。

3)在36.2—60 s内(后制动阶段),当制动踏板和后桥制动阀芯相对位移之差大于3.5 mm,此时控制弹簧1和控制弹簧2均参与制动,则踏板制动力由352 N线性增至1 010 N,前桥制动压力由1.95 MPa增至5.95 MPa,后桥制动压力由2.00 MPa增至6.00 MPa,压力变化梯度大于前桥制动阶段。由于前、后桥制动阀芯阀口流量系数较大,其位移变化不大。

采用双段制动压力梯度设计,可以使湿喷机更好地适应上下坡、高低速行驶时动能差别较大的制动需求。当湿喷机上坡或平路低速行驶时,系统处于慢刹工况,制动过程处于前桥制动阶段,踏板位移较小时就能够满足制动力的要求;当湿喷机下坡或高速行驶时,系统处于急刹工况,整车运动制动所需制动力较大,制动过程处于后桥制动阶段,较小的踏板位移可以提供较大的制动力。因此,采用双弹簧并联设计,可以兼顾制动操作微动性能和不同的制动压力需求,提高湿喷机的制动性能。

3.2 动态特性仿真

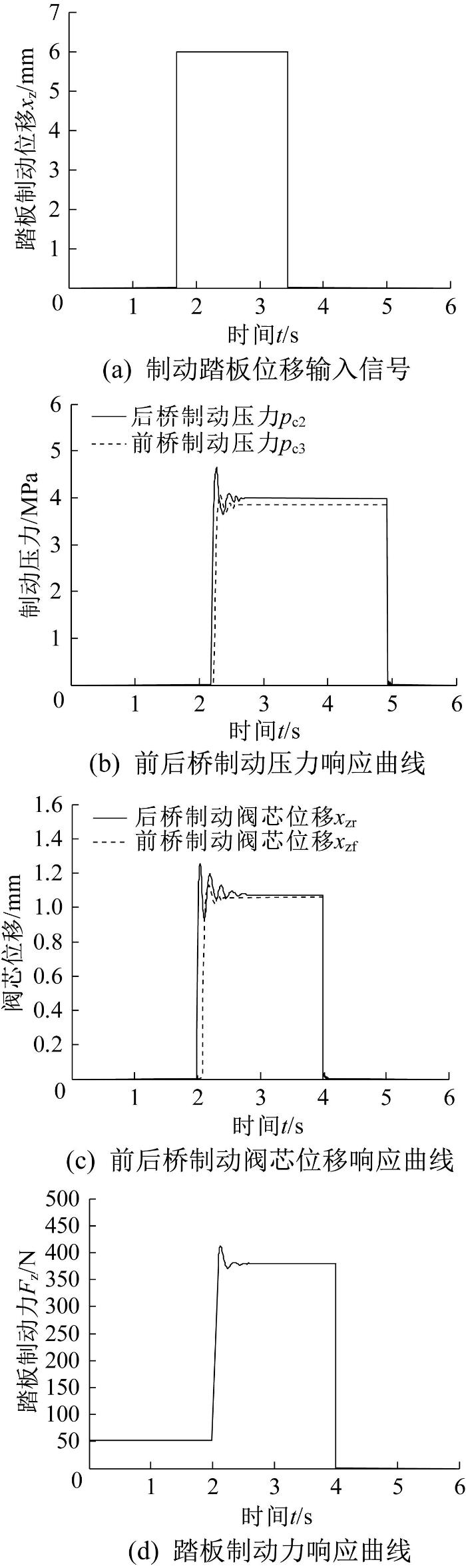

仿真条件为蓄能器刚刚完成充液,此时制动阀入口压力为13.8 MPa。在第2秒时,给制动踏板输入6 mm的阶跃位移信号,在第4秒时,撤去位移控制信号,则得到前后桥制动压力、前后桥制动阀芯位移和踏板制动力的响应曲线,如图5 所示。由图可知:

图5

图5

制动阀动态响应特性曲线

Fig.5

Dynamic response characteristic curve of brake valve

1)当制动踏板输入阶跃位移信号后,后桥制动阀芯的响应速度快于前桥制动阀芯,从而实现后桥制动响应快于前桥制动,前者的位移峰值、波动幅度也均大于后者,导致后桥制动压力振荡幅度和振荡次数明显大于前桥制动。后桥制动阀芯趋于稳定的时间约为0.4 s,稳态值约为1.15 mm,后桥制动压力稳定在4.5 MPa;前桥制动阀芯趋于稳定的时间约为0.23 s,稳态值约为1.08 mm,前桥制动压力稳定在4.3 MPa,略低于后桥制动0.2 MPa,该结果与根据式(2)的理论分析结果吻合。踏板制动力经过0.4 s的振荡后稳定在378.5 N。

2)撤销制动踏板位移信号后,前、后桥制动阀芯在0.12 s内复位,从而使制动油缸工作油口重新与油箱连通,制动压力迅速降至0 MPa,系统制动解除,车辆可重新起步或加速。

以上分析表明:前后桥制动的系统响应时间均在0.35 s内,符合实际制动快速响应的要求,且制动过程无明显压力超调,制动性能稳定;当踏板位移信号撤销后,制动压力可迅速解除,保证车辆正常行驶。

4 制动阀性能测试实验

进行湿喷机液压制动系统制动阀性能测试实验。实验现场如图7 所示。分别在制动阀与前、后桥连接油口处安装压力传感器,通过便携式液压测试仪采集在不同工况下的制动压力响应数据。在进行实验前,先启动发动机驱动液压泵站给制动系统的蓄能器充液一段时间,保证蓄能器充液压力达到设定值,然后分别对制动阀制动压力比例输出特性及阶跃响应特性进行测试。

图6

图6

液压制动系统制动阀性能测试实验现场

Fig.6

Performance test site of brake valve of hydraulic brake system

图7

图7

制动压力比例特性实验结果

Fig.7

Test results of brake pressure proportional characteristic

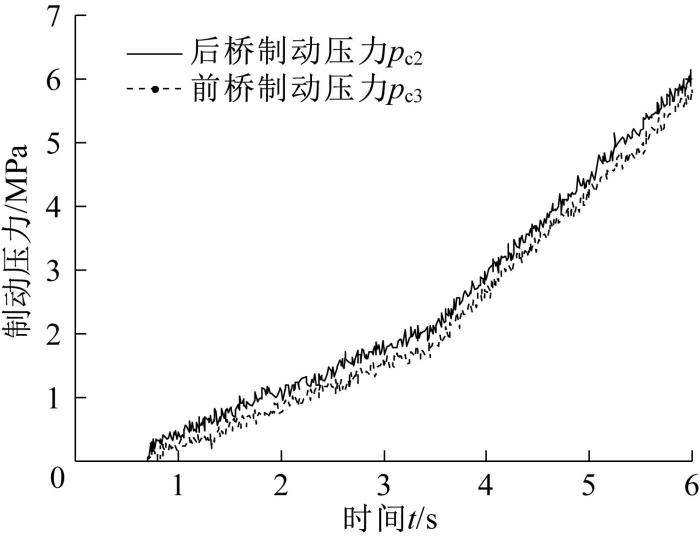

4.1 静态特性实验

蓄能器充液完毕后,平稳踩下制动踏板刹车,近似模拟制动踏板位移的比例输入。实验结果如图7 所示。由图可知:前、后桥制动压力存在一定波动,主要由于在制动过程中无法保证制动踏板位移的线性输入,但总体上与制动踏板的行程存在一定的比例关系,而且前桥制动压力略低于后桥制动压力,这与仿真结果一致,表明了所建模型的准确性。

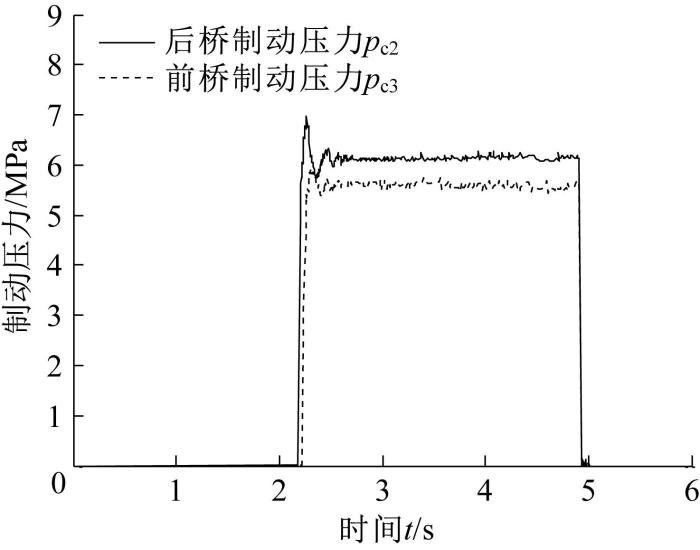

4.2 动态特性实验

蓄能器充液完毕后,快速踩下制动踏板至极限位置,近似模拟制动踏板位移阶跃输入信号;稳定3 s后,迅速将脚移开,解除制动踏板位移。实验结果如图8 所示。由图可知:当制动踏板踩到极限位置时,后桥制动比前桥制动响应快速,制动压力瞬间升至6.9 MPa,波动幅度和振动次数均比前桥制动明显,经过0.4 s的衰减振动后趋于稳定,后桥最大制动压力稳定在6.12 MPa,前桥最大制动压力稳定在5.76 MPa;当制动信号撤除时,前、后桥制动压力在0.2 s内减至0 MPa,制动解除,符合实际作业对制动系统快速响应的要求。从图中可以看出,前、后桥制动实验的压力稳态值的差值大于仿真压力稳态值的差值,这是因为在仿真中没有考虑阀芯的泄漏,加之弹簧刚度系数等实际参数的取值差异,导致实验所得的压力稳态值与仿真值存在一定差异。但总体上压力测试值与仿真值较吻合,验证了所建模型的准确性。

图8

图8

制动压力阶跃响应实验结果

Fig.8

Test results of brake pressure step response

5 结 论

根据串联式双回路液压制动阀的结构及工作原理,考虑油液可压缩性等非线性因素,建立了液压制动系统的键合图模型,据此推导出系统动力学方程,进行制动阀静动态特性仿真分析,并搭建实验平台进行制动性能测试。结果表明:

1)制动阀输出压力具有比例特性,后桥制动响应快于前桥,且后桥制动压力约大于前桥制动压力0.2 MPa。双段制动压力的设计可以满足车辆慢刹、急刹、空载和满载等不同工况的制动要求。

2)制动阀阶跃响应迅速,系统能在0.35 s内趋于稳定,且无明显压力超调,制动性能稳定;在制动阀复位阶段,制动油缸能在0.2 s内将制动腔油液排入油箱,解除制动,保证车辆正常行驶。

3)制动压力仿真结果与实验结果的一致性较好,验证了所建模型的准确性。研究结果为进一步研究制动阀动态特性和优化结构参数提供了指导。

参考文献

View Option

[1]

李静 ,杨雄 ,苗卉 ,等 基于台架试验的电控液压制动系统动态特性

[J].吉林大学学报(工学版) ,2016 ,46 (1 ):15 -20 .

[本文引用: 1]

LI Jing YANG Xiong MIAO Hui et al Dynamic characteristics of electronic hydraulic brake system based on bench test

[J]. Journal of Jilin University (Engineering and Technology Edition) , 2016 , 46 (1 ): 15 -20 .

[本文引用: 1]

[2]

刘杰 胶轮车全液压双回路制动阀静态特性分析

[J].液压与气动 ,2014 (2 ):56 -60 .

LIU Jie Analysis on static characteristics of full hydraulic dual circuit braking value for rubber tire vehicle

[J]. Chinese Hydraulics & Pneumatics , 2014 (2 ): 56 -60 .

[3]

SONG Fei Optimization analysis of hydraulic braking system in mining truck based on AMESim

[J]. Machinery Design & Manufacture , 2016 (11 ): 218 -222 .

DOI:10.3969/j.issn.1001-3997.2016.11.056

[4]

余卓平 ,史彪飞 ,熊璐 ,等 集成式电子液压制动系统的复合制动协调控制

[J].同济大学学报(自然科学版) , 2019 ,47 (6 ):851 -856 .

YU Zhuo-ping SHI Biao-fei XIONG Lu et al Coordinated control of hybrid braking based on integrated-electro-hydraulic brake system

[J]. Journal of Tongji University (Natural Science) , 2019 , 47 (6 ): 851 -856 .

[5]

[本文引用: 1]

XIONG Lu XU Song-yun YU Zhuo-ping Optimization of hydraulic pressure control system of integrated electro-hydraulic brake system based on chatter-compensation

[J]. Journal of Mechanical Engineering , 2016 , 52 (12 ): 100 -106 .

DOI:10.3901/jme.2016.12.100

[本文引用: 1]

[6]

胡东海 ,何仁 ,徐晓明 ,等 电子液压制动系统耗能特性影响因素分析

[J].北京理工大学学报 ,2018 ,38 (3 ):261 -266 .

[本文引用: 1]

HU Dong-hai HE Ren XU Xiao-ming et al Analysis on influencing factors of energy consumption characteristics of electronic hydraulic braking system

[J]. Transactions of Beijing Institute of Technology , 2018 , 38 (3 ): 261 -266 .

[本文引用: 1]

[7]

YIN Jian-jun YAO Sheng-da DONG Wen-long et al Design of vehicle brake energy recovery and feed ECU system

[J]. Journal of Zhejiang University of Technology , 2019 , 47 (4 ): 400 -405 .

DOI:10.3969/j.issn.1006-4303.2019.04.008

[8]

曾小华 ,李广含 ,宋大凤 ,等 轮毂液驱系统辅助驱动及再生制动控制与仿真

[J].湖南大学学报(自然科学版) , 2017 ,44 (10 ):9 -16 .

[本文引用: 1]

ZENG Xiao-hua LI Guang-han SONG Da-feng et al Control and simulation of auxiliary drive and regenerative brake for hydraulic hub-motor hybrid system

[J]. Journal of Hunan University (Natural Sciences) , 2017 , 44 (10 ): 9 -16 .

[本文引用: 1]

[9]

刘德宁 管路布置对制动蓄能器充液性能的影响

[J].煤炭工程 ,2019 ,51 (4 ):94 -97 .

[本文引用: 1]

LIU De-ning Effect of piping layout on liquid filling performance of brake accumulator

[J]. Coal Engineering , 2019 , 51 (4 ): 94 -97 .

[本文引用: 1]

[10]

郭锐 ,唱荣蕾 ,赵静一 ,等 液压制动系统蓄能器充液特性研究

[J].农业机械学报 ,2014 ,45 (7 ):7 -12 .

[本文引用: 1]

GUO Rui CHANG Rong-lei ZHAO Jing-yi et al Research on accumulator charging characteristics of hydraulic brake system

[J]. Transactions of the Chinese Society of Agricultural Machinery , 2014 , 45 (7 ): 7 -12 .

[本文引用: 1]

[13]

韩义勇 ,商艺宝 ,廖升友 ,等 快速压缩机液压制动活塞回弹现象的优化

[J].中国机械工程 ,2019 , 30 (16 ):1911 -1915 .

[本文引用: 1]

HAN Yi-yong SHANG Yi-bao LIAO Sheng-you et al Optimization of hydraulic brake piston springbacks in rapid compression machines

[J]. China Mechanical Engineering , 2019 , 30 (16 ): 1911 -1915 .

[本文引用: 1]

[14]

胡均平 ,李科军 螺旋钻机变幅时机液耦合动力学的键合图建模

[J].中南大学学报(自然科学版) ,2016 ,47 (2 ): 495 -502 .

[本文引用: 1]

HU Jun-ping LI Ke-jun Dynamics model of mechanical-hydraulic coupling of auger driller during luffing motion by bond graph

[J]. Journal of Central South University (Science and Technology) , 2016 , 47 (2 ): 495 -502 .

[本文引用: 1]

[15]

LIU W LI L CAI W et al Dynamic characteristics and energy consumption modelling of machine tools based on bond graph theory

[J]. Energy , 2020 , 212 :118767 .

[16]

MISHRA N VAZ A Bond graph modeling of a 3-joint string-tube actuated finger prosthesis

[J]. Mechanism & Machine Theory , 2017 , 117 : 1 -20 .

[本文引用: 1]

基于台架试验的电控液压制动系统动态特性

1

2016

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

基于台架试验的电控液压制动系统动态特性

1

2016

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

胶轮车全液压双回路制动阀静态特性分析

0

2014

胶轮车全液压双回路制动阀静态特性分析

0

2014

基于AMESim矿用汽车液压制动系统优化分析

0

2016

基于AMESim矿用汽车液压制动系统优化分析

0

2016

集成式电子液压制动系统的复合制动协调控制

0

2019

集成式电子液压制动系统的复合制动协调控制

0

2019

基于颤振补偿的电子液压制动系统液压力优化控制

1

2016

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

基于颤振补偿的电子液压制动系统液压力优化控制

1

2016

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

电子液压制动系统耗能特性影响因素分析

1

2018

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

电子液压制动系统耗能特性影响因素分析

1

2018

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

车辆制动能量回收与馈送ECU系统设计

0

2019

车辆制动能量回收与馈送ECU系统设计

0

2019

轮毂液驱系统辅助驱动及再生制动控制与仿真

1

2017

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

轮毂液驱系统辅助驱动及再生制动控制与仿真

1

2017

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

管路布置对制动蓄能器充液性能的影响

1

2019

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

管路布置对制动蓄能器充液性能的影响

1

2019

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

液压制动系统蓄能器充液特性研究

1

2014

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

液压制动系统蓄能器充液特性研究

1

2014

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

液压缸双向制动阀的研究

1

2017

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

液压缸双向制动阀的研究

1

2017

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

叉车全动力液压制动系统故障模糊诊断研究

1

2013

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

叉车全动力液压制动系统故障模糊诊断研究

1

2013

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

快速压缩机液压制动活塞回弹现象的优化

1

2019

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

快速压缩机液压制动活塞回弹现象的优化

1

2019

... 制动阀是湿喷机底盘液压制动系统的重要组成部分,其工作性能直接关系到湿喷机行驶的安全性和稳定性.只有准确掌握制动系统关键元件——制动阀的静动态特性,才能为湿喷机制动系统的元件匹配设计和整机制动性能分析提供依据.国内外学者针对全液压制动系统的研究已经取得一定的成果,但主要集中在制动压力输出与控制[1 -5 ] 、制动系统能耗特性[6 -8 ] 、蓄能器充液特性[9 -10 ] 、新型制动阀设计[11 ] 和故障诊断[12 -13 ] 等方面,对液压制动阀内部阀芯运动、制动踏板力与前后桥制动压力之间的关联性研究较少.因此,笔者以湿喷机底盘液压制动系统的串联液压制动阀为研究对象,根据其内部结构及工作原理,考虑稳态液动力等非线性因素,建立制动阀的键合图模型和动力学方程,并进行仿真分析和实验研究,以期为制动阀工作特性分析、参数优化设计及制动系统的参数匹配提供参考. ...

螺旋钻机变幅时机液耦合动力学的键合图建模

1

2016

... 根据键合图模型状态方程生成规则,可以推导出液压制动系统的状态方程[14 -16 ] . ...

螺旋钻机变幅时机液耦合动力学的键合图建模

1

2016

... 根据键合图模型状态方程生成规则,可以推导出液压制动系统的状态方程[14 -16 ] . ...

Dynamic characteristics and energy consumption modelling of machine tools based on bond graph theory

0

2020

Bond graph modeling of a 3-joint string-tube actuated finger prosthesis

1

2017

... 根据键合图模型状态方程生成规则,可以推导出液压制动系统的状态方程[14 -16 ] . ...