2. 中铁十六局集团有限公司,北京 100018;

3. 唐山学院 唐山市钢渣混合料应用研究基础创新团队,河北 唐山 063000

2. China Railway 16th Bureau Group Co., LTD., Beijing 100018, China;

3. Tangshan Basic Innovation Team for Applied Research of Steel-Slag Mixture, Tangshan College, Tangshan 063000, China

盾构竖井深基坑支护多采用内撑式支护体系,常用钢管支撑和现浇钢筋混凝土支撑形式,2种内支撑各具特点. 钢支撑安装、拆除方便,架设速度快,可重复利用,但单根支撑刚度较小,须设计很小的支撑间距来提高整体支护刚度,以达到控制基坑变形的要求[1],盾构竖井基坑内狭小的作业空间进一步被钢支撑占据和分割. 盾构竖井深基坑施工需要利用钢支撑之间的间隙完成挖掘机挖土和抓斗起重机竖向出土,施工空间严重不足. 为了方便机械开挖、提高作业效率,经常发生钢支撑架设不及时导致的超挖现象,影响施工安全[2]. 采用大刚度的现浇钢筋混凝土支撑体系[3],可以解决钢支撑刚度小所引起的上述问题,在控制基坑变形的同时削减支撑根数,扩大支撑间距,为盾构竖井基坑开挖节省更大的空间. 混凝土支撑端部与混凝土冠梁或腰梁间现浇连接,支护体系的整体性更好,有一定的抗拉能力,在工程地质条件较差的基坑工程首道支撑广泛采用[4]. 与钢支撑相比,混凝土内支撑提高了基坑开挖的便利性和支护结构的安全性,但混凝土支撑施工须在现场浇筑混凝土,过长的混凝土养护时间影响施工进度[5]. 拆除混凝土支撑的难度很大,会造成材料浪费和环境污染.

为了弥补现有基坑内支撑技术的不足,国内外学者提出张弦梁式自锁预应力支撑系统[6]、格构式型钢内支撑结构[7]等一系列新的装配式基坑内支撑形式. 这些新型内支撑结构或是提高了支撑刚度,或是简便了支撑拆装,均体现了一定的先进性,但不适用于长深比很小的盾构竖井基坑. 装配式钢管混凝土或装配式钢筋混凝土支撑兼具钢支撑和现浇钢筋混凝土支撑的优点,逐渐受到关注[8-9]. 本文提出装配式钢管混凝土(prefabricated concrete-filled steel tube, P-CFST)内支撑方案,其结构特点与盾构竖井基坑应用背景相契合,推导的支撑体系各组成部分的内力及承载力计算方法可以为盾构竖井P-CFST支撑设计提供参考[10].

本文以北京地铁17号线天~未区间盾构竖井深基坑工程为依托,首道支撑采用P-CFST支撑,开展工程应用研究. 在盾构竖井基坑开挖过程中,对支撑轴力、围护桩变形、桩顶位移和地表沉降进行系统监测;采用ABAQUS有限元软件,建立三维数值模型,模拟分析围护结构和基坑周边地表变形在三维空间的变化规律,保障了该新型支护体系下的基坑安全.

1 工程概况北京地铁17号线天(天通苑东站)~未(未来科学城南区站)区间盾构竖井地处北京市昌平区,附近地层存有Φ300 mm给水管、Φ1 000 mm雨水管和Φ400 mm污水管等多条市政管线. 盾构竖井外皮平面尺寸为22.57 m×15.00 m,为地下3层结构,地下1、2、3层层高分别为6.10、5.60和8.64 m. 盾构竖井基坑平面尺寸为22.77 m×15.20 m,深度为25.30 m.

天~未盾构竖井位于北京凹陷区,工程场区内无断裂经过,所在地域沉积物由温榆河冲积形成. 沿线地层主要为黏性土、粉土互层沉积为主,场地主要地层结构和土层的详细物理力学参数如表1所示. 表中,h为土层层厚,g为重度,c为黏聚力,φ为摩擦角,k为静止侧压力系数,E0为压缩模量,f为桩侧极限侧阻力. 潜水水头埋深为7.90~10.14 m,承压水水头埋深为13.85~17.02 m,水头高1~3 m,潜水水位呈季节性变化且受大气降水的影响. 在基坑开挖前,先进行基坑周边真空降水至底板以下1 m,在施工过程中持续抽水[11],保证了干槽作业.

| 表 1 土层物理力学参数 Table 1 Physical parameters of stratum |

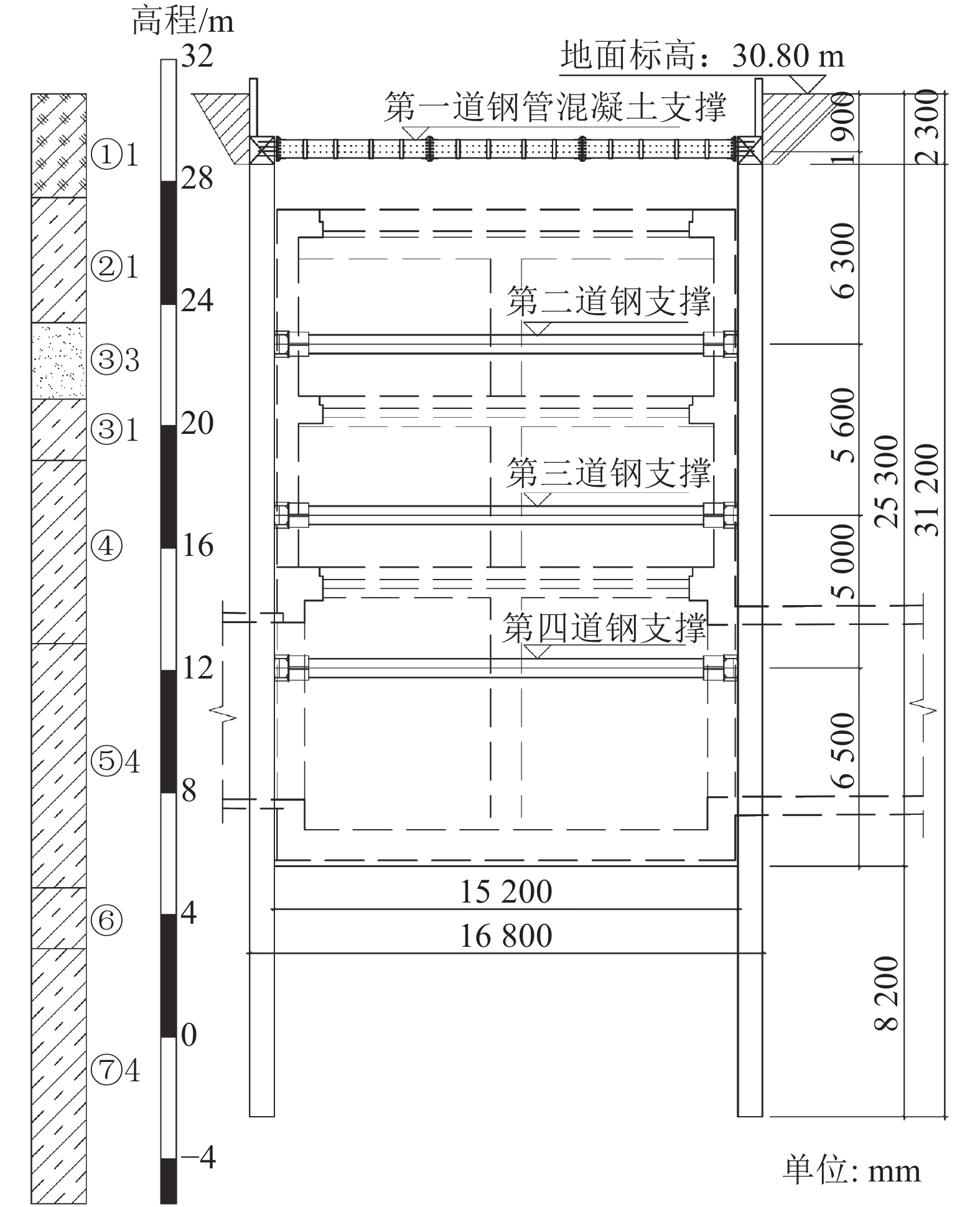

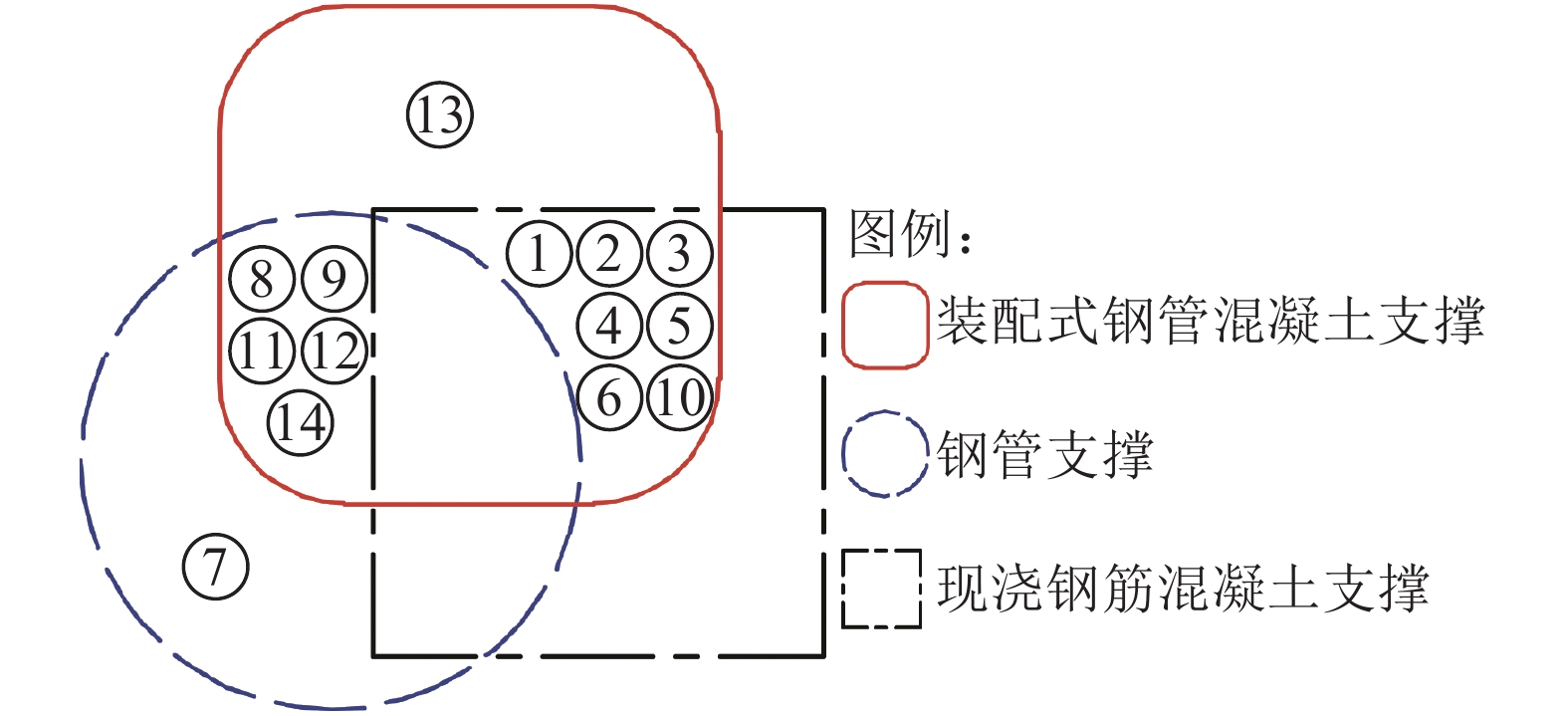

该工程盾构竖井基坑支护采用4道内支撑-围护桩支护方案(见图1). 围护桩为Φ0.8 m@1.2 m的钻孔灌注桩,桩长31.2 m,嵌固深度为8.2 m. 首道内支撑采用P-CFST支撑,其他2~4道内支撑采用Φ609 mm钢管支撑,各道支撑水平布置如图2所示.

|

图 1 支护结构剖面及地层特征 Fig. 1 Profile of retaining structure and stratum feature |

首道P-CFST支撑包括对撑和角撑2种,共6根支撑杆件,其中对撑2根,角撑4根. 对撑和角撑(见图3)杆件均由双肢格构式钢管混凝土构件和端部锚固件装配而成,构件与构件、构件和端部锚固件间通过法兰和高强螺栓连接. 其中,对撑杆件包含3根长度为5 m的钢管混凝土标准构件,角撑杆件包含1根长度为5 m的钢管混凝土标准构件和2根轴心长度为1 m的钢管混凝土异形构件. 支撑构件的两肢截面为相同尺寸的矩形,矩形薄壁钢管(Q235)内部填充具有高强、轻质、微膨胀和自密实性能的CL50轻集料混凝土[12]. 2~4道钢支撑,每道包括3根对撑和12根角撑.

|

图 3 P-CFST支撑设计方案 Fig. 3 Design plan of prefabricated concrete-filled steel tube bracing |

P-CFST支撑以钢管混凝土混合结构和格构式结构为基本结构特征,比钢管支撑和钢筋混凝土支撑的刚度和抗压性能更加优越,与单根支撑形式相比,整体稳定性更强. 采用截面高宽比高达3∶1的矩形钢管混凝土构件,增加了在自重作用下的竖向抗压弯承载能力. 通过设置约束拉杆来提高钢管对混凝土的约束作用,消除钢管截面高宽比过大可能引起的约束力不足的问题. P-CFST支撑端部锚固件的锚筋插入冠梁钢筋间隙,冠梁混凝土浇筑后围护结构与内支撑形成一个整体,具备类似于混凝土支撑的整体性强、可抗拉的优势. 此外,只需松开锚固件和支撑构件间的螺栓,即可实现P-CFST支撑拆除,钢管混凝土构件大部分可回收,具备类似钢支撑的拆装方便、可重复利用的优点.

该盾构竖井深基坑工程内支撑包括对撑和水平斜撑2种形式,同一平面内的支撑间无直接联系,按偏心受压构件计算[13],截面的偏心弯矩包括竖向荷载产生的弯矩和偏压附加弯矩. 首道P-CFST支撑与2~4道钢支撑偏压受力状态基本相同,轴力大小、材料组成和基础结构形式不同. 首道支撑由于采用了刚度更大的新型P-CFST支撑,支撑间距较2~4道钢支撑扩大了2倍以上,水平支撑刚度略高于2~4道钢支撑体系,在控制基坑变形的基础上,方便了土方开挖及出土进料的吊运作业. 在架设支撑时,以地模承托,客观上避免由超挖引起的附加变形[2]. 该P-CFST支撑极限承载力的设计值远大于常规609 mm直径钢管支撑,较同截面的常规C30混凝土支撑自重减轻16%,极限承载力提高约20%. 首道支撑共采用6根P-CFST支撑,较采用钢支撑支护减少60%的支撑数量,造价仅约为钢支撑的45%. 该P-CFST支撑与同截面的常规钢筋混凝土支撑相比,单次使用的造价相当,但随着P-CFST支撑重复利用次数的增加,平均费用逐渐远低于常规现浇钢筋混凝土支撑.

综上所述,能够体现基坑内支撑性能的优势特征包括:1)承载力高;2)刚度大;3)内支撑与围护结构间整体性强;4)允许单跨跨度较大;5)允许水平间距较大;6)能抗拉;7)可施加预应力;8)架设便捷;9)容易拆除;10)便于开挖作业;11)可重复利用;12)绿色环保;13)工程成本低;14)节省工期. P-CFST支撑、钢支撑和现浇钢筋混凝土支撑各自所具有的性能特征如图4所示. 可见,P-CFST支撑具备更多的性能优势,与钢支撑相比主要体现为更加优越的力学性能,与现浇钢筋混凝土支撑相比体现为施工操作的便捷性及经济环保. P-CFST支撑在具有基坑深度大、地质条件差、控制变形要求严格、基坑作业面狭小、工期紧张或要求绿色施工等特点的基坑工程中均有很好的适用性.

3 数值模拟与现场监测分析为了保证盾构竖井基坑稳定和邻近建(构)筑物、管线安全,对开挖过程中的P-CFST支撑轴力、钢支撑轴力、围护桩变形、桩顶水平位移、基坑周围地表沉降进行数值模拟和系统地现场监测.

3.1 三维数值模型的建立采用ABAQUS建立三维有限元模型,整体地层、围护结构和内支撑尺寸及网格划分如图2所示. 在计算模型上选取多条围护结构变形及地表沉降观测路径,为基坑中不同空间位置的内支撑编号①~⑦.

|

图 2 地层和支护结构的三维有限元模型及网格划分 Fig. 2 Three-dimensional finite element model and meshing of stratum and retaining structure |

在整体地层模型的侧面边界限制法向位移,底面边界取固定边界条件. 内支撑与围护结构间采用绑定连接;围护结构底面、侧面与地层间分别建立接触面,法向采用硬接触,切向采用库仑摩擦,根据Randolph等[14]提出的经验公式,计算各层土与围护结构间的摩擦系数. 地层选用C3D8R积分单元、摩尔库仑理想弹塑性本构模型[15-17],各土层的详细物理力学参数见表1,取土层压缩模量勘测结果的8.2倍作为各土层弹性模量取值范围[18]. 围护结构和内支撑分别选用C3D8I、B32积分单元、线弹性本构模型. 围护结构按等截面抗弯刚度计算并考虑施工因素的影响,弹性模量取为24 GPa,泊松比取0.2,重度取25 kN/m3[19];P-CFST支撑按组合材料等抗压刚度取弹性模量40 GPa,泊松比取0.2;钢支撑弹性模量取200 GPa,泊松比取0.26[20].

基坑开挖支护模拟建立分析步骤如下:建立初始地应力场,施作围护桩,基坑开挖和架设支撑. 基坑开挖前已进行真空降水,在基坑开挖模拟过程中不考虑地下水渗流的影响. 通过为钢支撑施加变化的温度场,设置材料膨胀系数来调整支撑架设时的初始长度,施加初始预加轴力. 采用激活和杀死单元功能,模拟打桩、开挖基坑和架设支撑. 其中关键工况及对应的实际施工时间如表2所示.

| 表 2 模拟关键工况及对应工期表 Table 2 Key working condition and construction period |

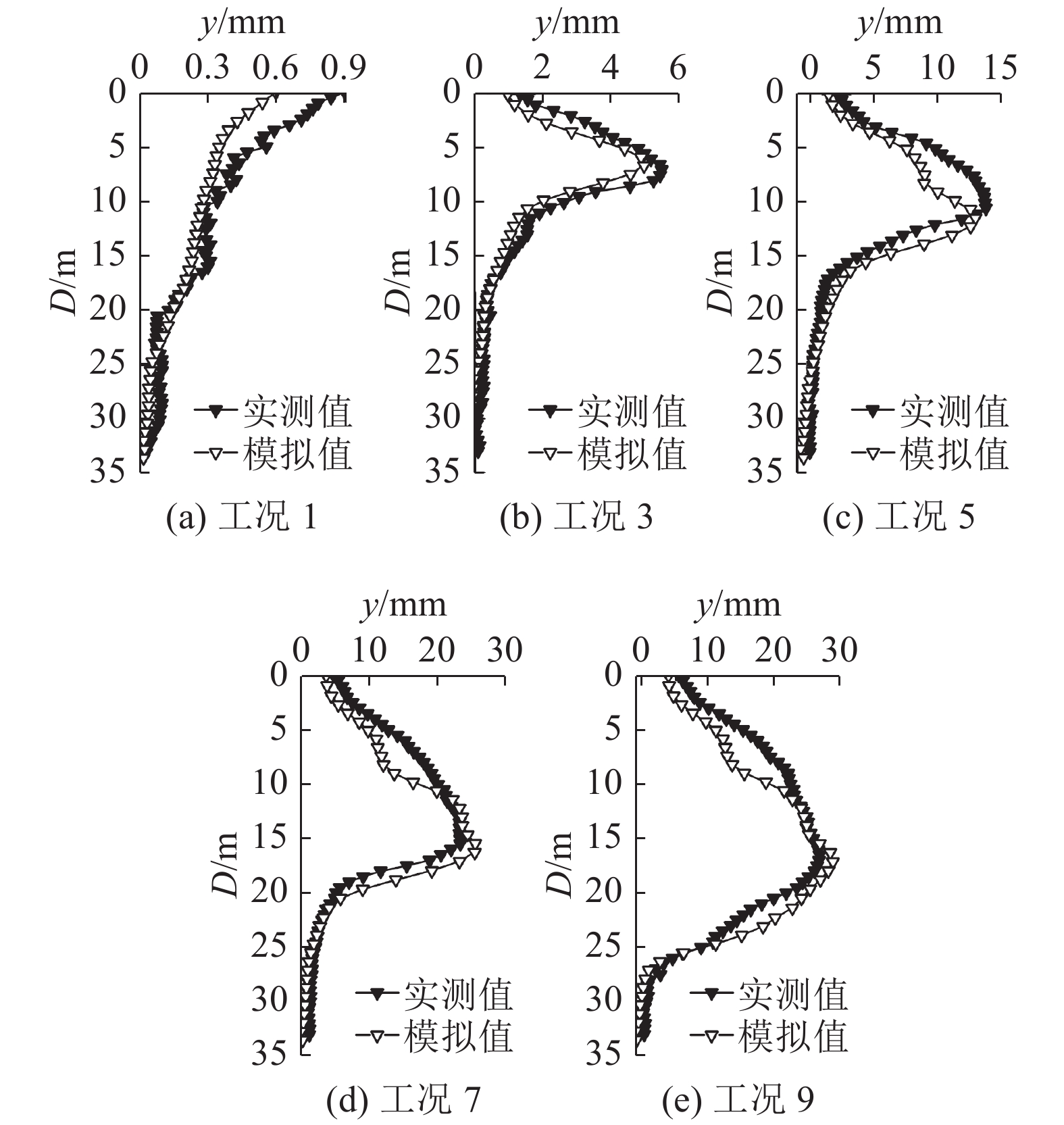

如图5、6所示分别为基坑长边跨中(c-d路径)和短边跨中(a-b路径)围护桩水平位移y-桩体深度D的监测及模拟结果.

|

图 5 基坑长边中心(c-d路径)围护桩水平变形曲线 Fig. 5 Horizontal displacement of fender piles in path c-d |

|

图 6 基坑短边中心(a-b路径)围护桩水平变形曲线 Fig. 6 Horizontal displacement of fender piles in path a-b |

由图5、6可知,在基坑开挖各工况下,基坑长边跨中和短边跨中围护结构水平位移的数值计算结果与实测结果稍有不同,这是由于数值模拟忽略了基坑周边施工车辆的活载影响. 工况1(开挖至2.3 m)之前围护桩为悬臂结构,桩体变形曲线前倾,顶部位移最大. 随着进一步的开挖,围护桩水平位移逐渐增大,上部变形在架设支撑后受到限制,后续开挖引起的桩体最大水平位移点随之下移,围护桩变形逐渐变为弓形. 最终,开挖到坑底时,c-d路径桩体水平位移达到最大,模拟结果为28.80 mm,发生在0.68倍基坑深度的17.13 m处,略大于实测最大水平位移(26.76 mm). 围护结构模拟变形曲线在内支撑架设深度处发生斜率突变,实测变形曲线没有该现象,这是由于数值模型中未记入钢围檁局部受压变形以及钢围檁与围护结构间缝隙的影响.

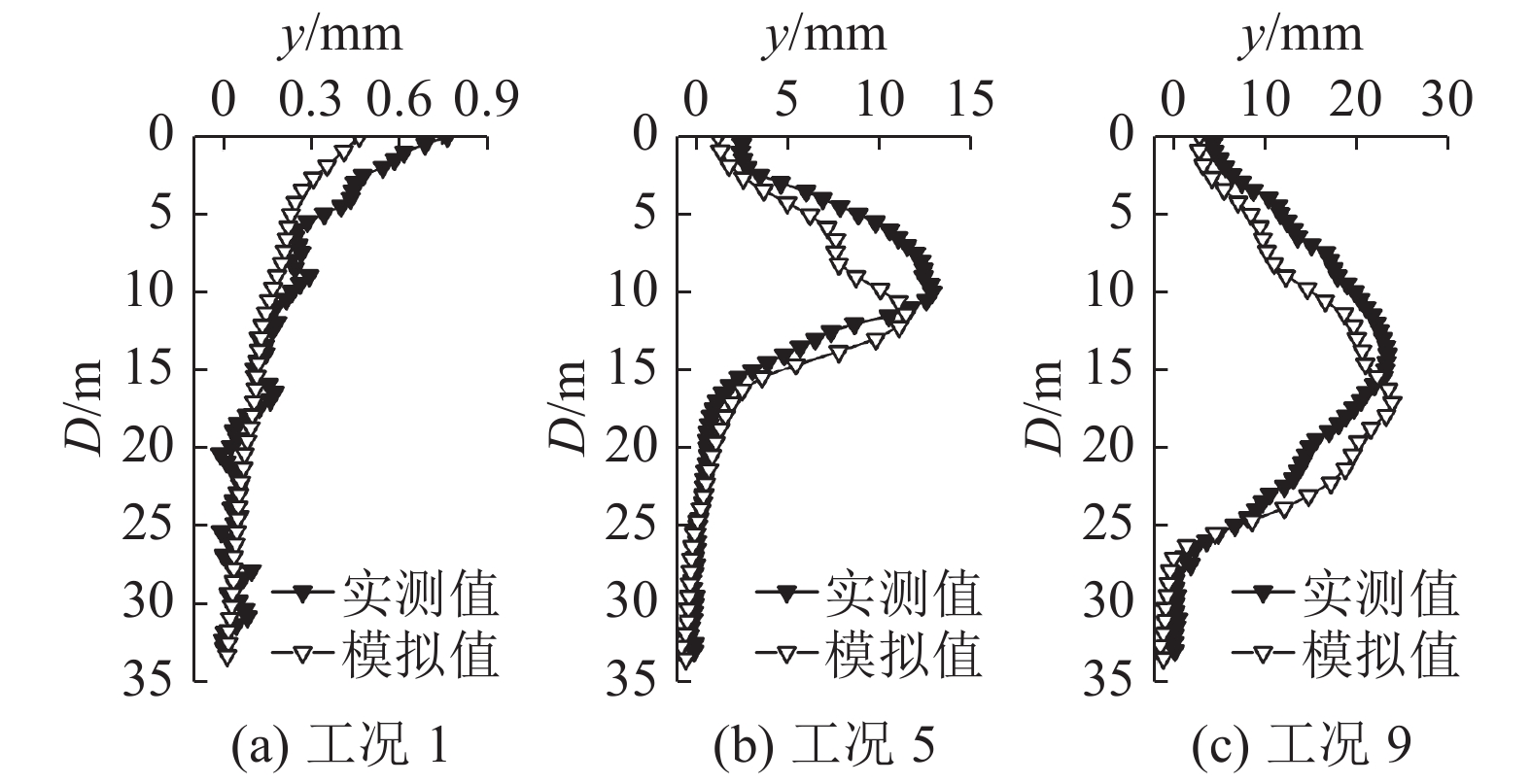

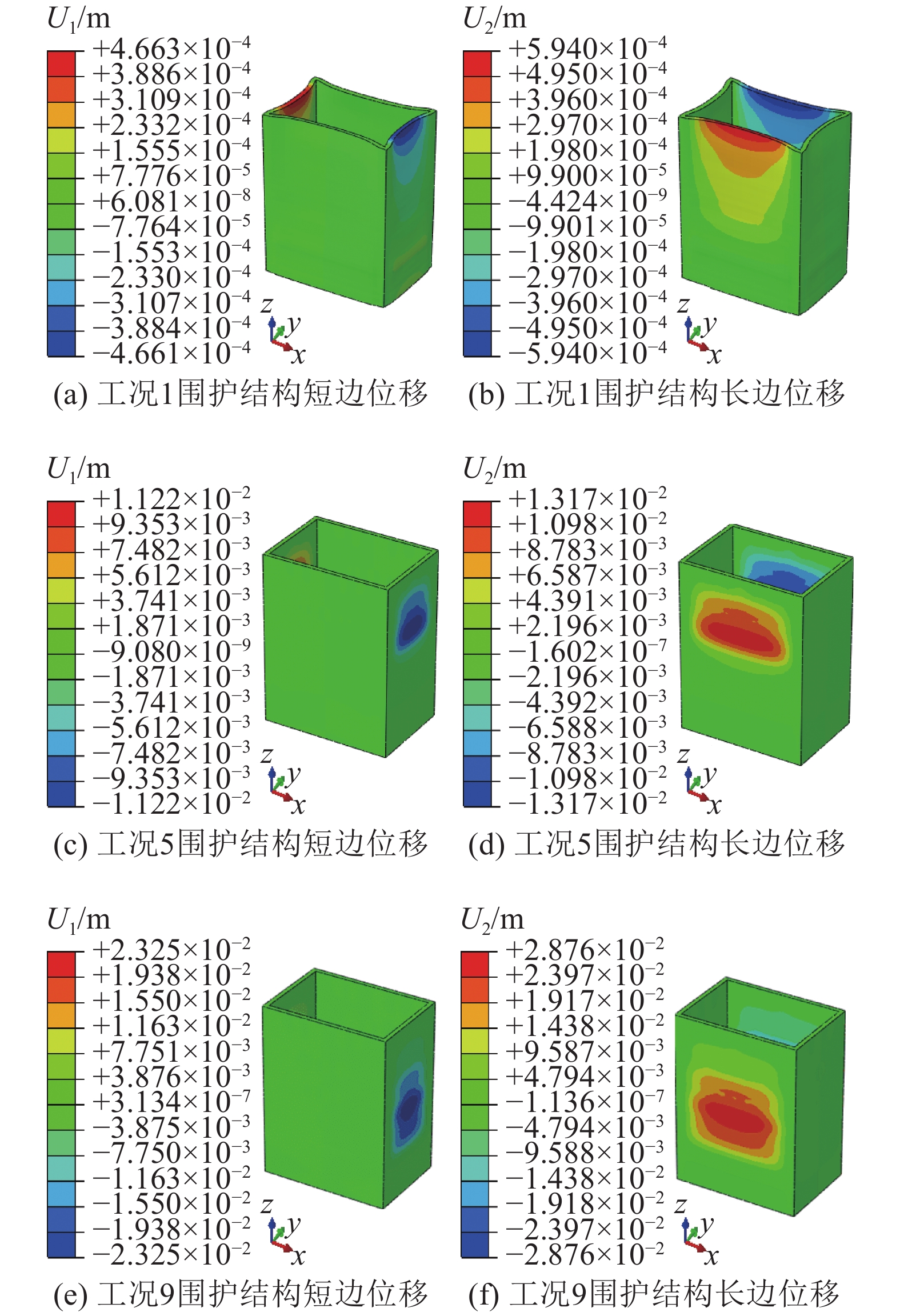

图7中,U1、U2分别为围护结构短边和长边位移. 如图7所示,围护结构水平变形空间效应明显,基坑短边围护结构变形略小于长边,在同一深度上的围护结构变形呈中间大、两头小,阴角位置水平位移基本为0. 工况1基坑长边跨中桩顶处位移最大(0.6 mm),桩顶向基坑内呈弧线形凸入. 在架设首道P-CFST支撑后(工况3后),围护桩的主要变形位置随着开挖的加深而逐渐下移,向坑内凸起的区域范围逐渐变大. 在开挖到坑底(工况9)后,围护结构水平变形达到最大,最大水平位移的模拟结果为28.76 mm,发生在围护结构长边对称轴深17.13 m位置,接近最大水平位移实测结果(26.76 mm),小于设计控制值(30 mm),说明在钢管混凝土支撑和钢支撑组合支护体系下,围护结构变形得到了较好的控制.

|

图 7 围护结构水平位移云图 Fig. 7 Horizontal displacement nephogram of fender structure |

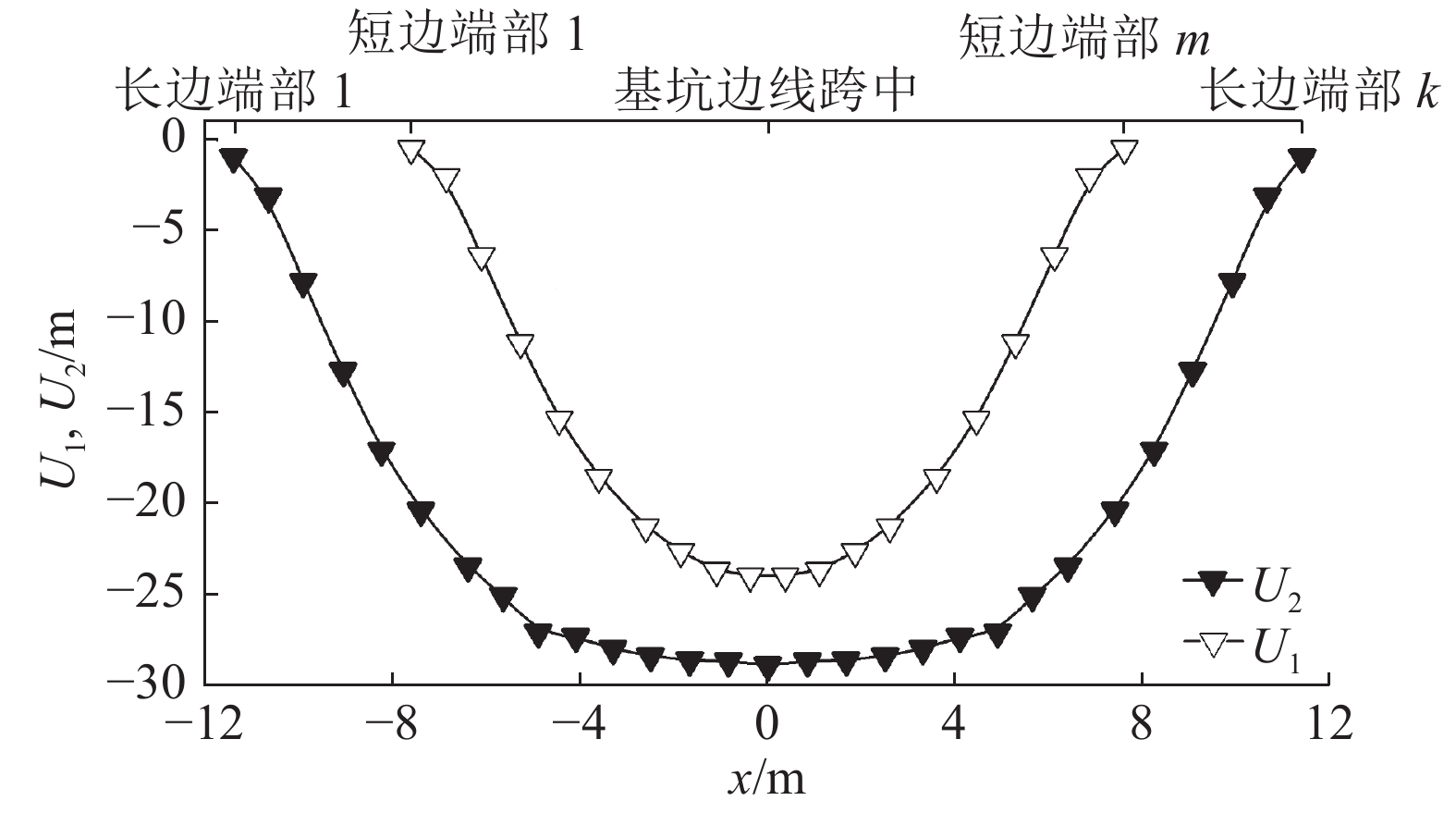

绘制桩深17.13 m处的U1、U2与围护结构水平位置x的关系曲线,如图8所示. 在基坑短边围护结构17.13 m深度处,水平位移沿基坑边线方向(l-m路径)的变化曲线呈抛物线形. 基坑长边围护结构17.13 m深度处沿k-l路径的水平变形曲线呈“盆形”,跨中8 m长度范围内的水平位移均等于最大水平位移,空间效应对盾构井围护结构变形的影响主要发生在距离基坑阴角小于8 m的范围内.

|

图 8 围护结构17.13 m深度处水平位移曲线 Fig. 8 Deformation curve of fender structure in deep of 17.13 m |

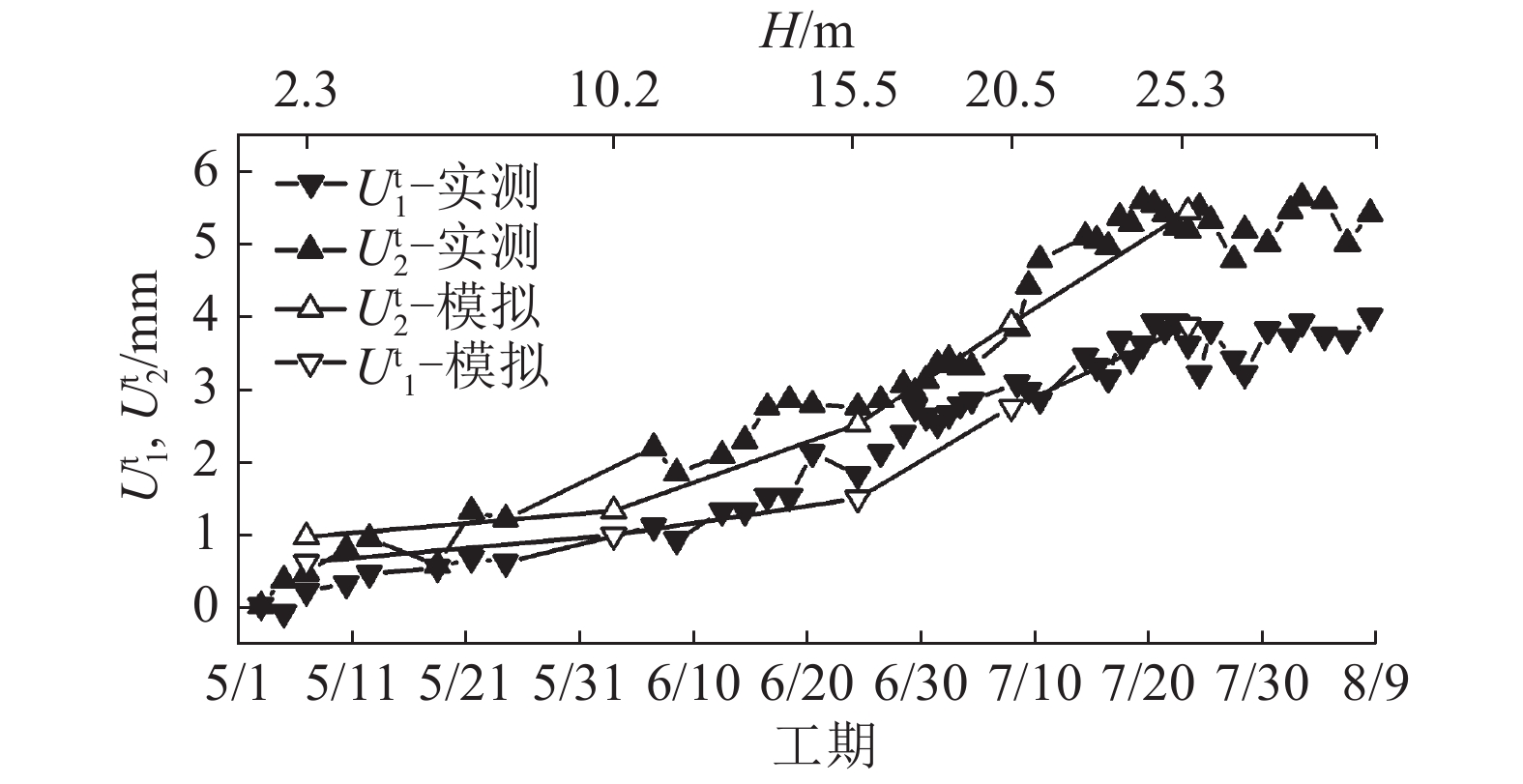

在基坑工程的施工过程中,对基坑长边中点(c点)及短边中点(a点)处的桩顶水平位移

|

图 9 基坑边线中点处的桩顶位移变化曲线 Fig. 9 Horizontal displacement of piles top on midpoint of pit edge |

如图10所示为不同模拟工况下,

|

图 10 各工况桩顶水平位移沿基坑边线方向的变化曲线 Fig. 10 Horizontal displacement of piles top of simulative conditions |

工况1(开挖至2.3 m)未架设首道内支撑,桩顶水平位移为一条平滑的凸形曲线. 在架设首道支撑后(工况3后),桩顶水平位移沿基坑边线方向的变化曲线变为波浪形;随着基坑开挖波动的逐渐增大,最大水平位移位于基坑边线中心位置,基坑阴角位置桩顶水平位移始终基本为0. 在首道支撑各个支点位置附近的桩顶水平位移明显降低,说明首道钢管混凝土内支撑对控制桩顶位移起到很大作用. 基坑长边围护结构桩顶位移总体大于短边. 由于基坑长边和短边围护结构上的支撑支点位置和个数不同,n-o路径和o-p路径上的桩顶水平位移曲线形状存在差异,o-p路径附近的支撑支点数更多,对跨中位置桩顶变形的控制效果更明显.

3.2.3 地表沉降分析如图11所示,各模拟工况下垂直于基坑长边方向(e-f路径)和垂直于基坑短边方向(g-h路径)上,地表沉降z随距基坑边线距离s的变化趋势基本一致. 在工况1期间,e-f路径和g-h路径上沉降曲线呈略微凸起的三角形曲线形式,2条路径上的最大沉降均发生紧邻基坑边线处,模拟结果约为3 mm,略小于实测结果(约为4.5 mm). 随着基坑开挖深度的增加,沉降量逐渐增大,地表沉降曲线变为下凹的“勺形”;当开挖到坑底(工况9)时地表沉降达到最大,e-f路径上最大地表沉降约为20 mm,g-h路径上最大地表沉降约为15 mm.

|

图 11 基坑地表沉降随距离的变化曲线 Fig. 11 Changing curve of ground settlement along with distance |

如图12所示为地表竖向位移云图. 可知,盾构竖井基坑开挖引起的地表沉降具有明显的空间效应,地表沉降曲面形状随着基坑开挖而发生改变.

|

图 12 各模拟工况地表沉降云图 Fig. 12 Nephogram of ground settlement for simulative conditions |

当基坑开挖小于2.3 m,未架设首道P-CFST支撑时(工况1),地表沉降最大值为3.27 mm,发生在基坑长边跨中紧邻围护桩后,地表沉降云图外轮廓线基本为圆形,基坑各边线附近地表竖向位移等值线为同心圆弧,基坑短边附近地表沉降略小于长边. 随着基坑开挖的地表沉降持续增大,地表最大沉降位置远离基坑边线,地表沉降云图外轮廓线由圆形向“四瓣梅花形”过渡,基坑附近地表竖向位移等值线形状经过“圆弧形”-“陀螺形”-“梯形”变化,基坑边线处地表沉降变化经过了最大地表沉降、远小于最大地表沉降、接近于最大地表沉降3个阶段. 基坑短边附近地表沉降与长边附近沉降的差距随着开挖深度逐渐拉大. 最终,在基坑开挖到坑底(工况9)后,地表沉降达到最大值21.4 mm,位于e-f路径上,小于地表沉降控制值(37.95 mm),在钢管混凝土支撑和钢支撑组合支护体系下,盾构竖井基坑周边地表沉降得到了很好的控制.

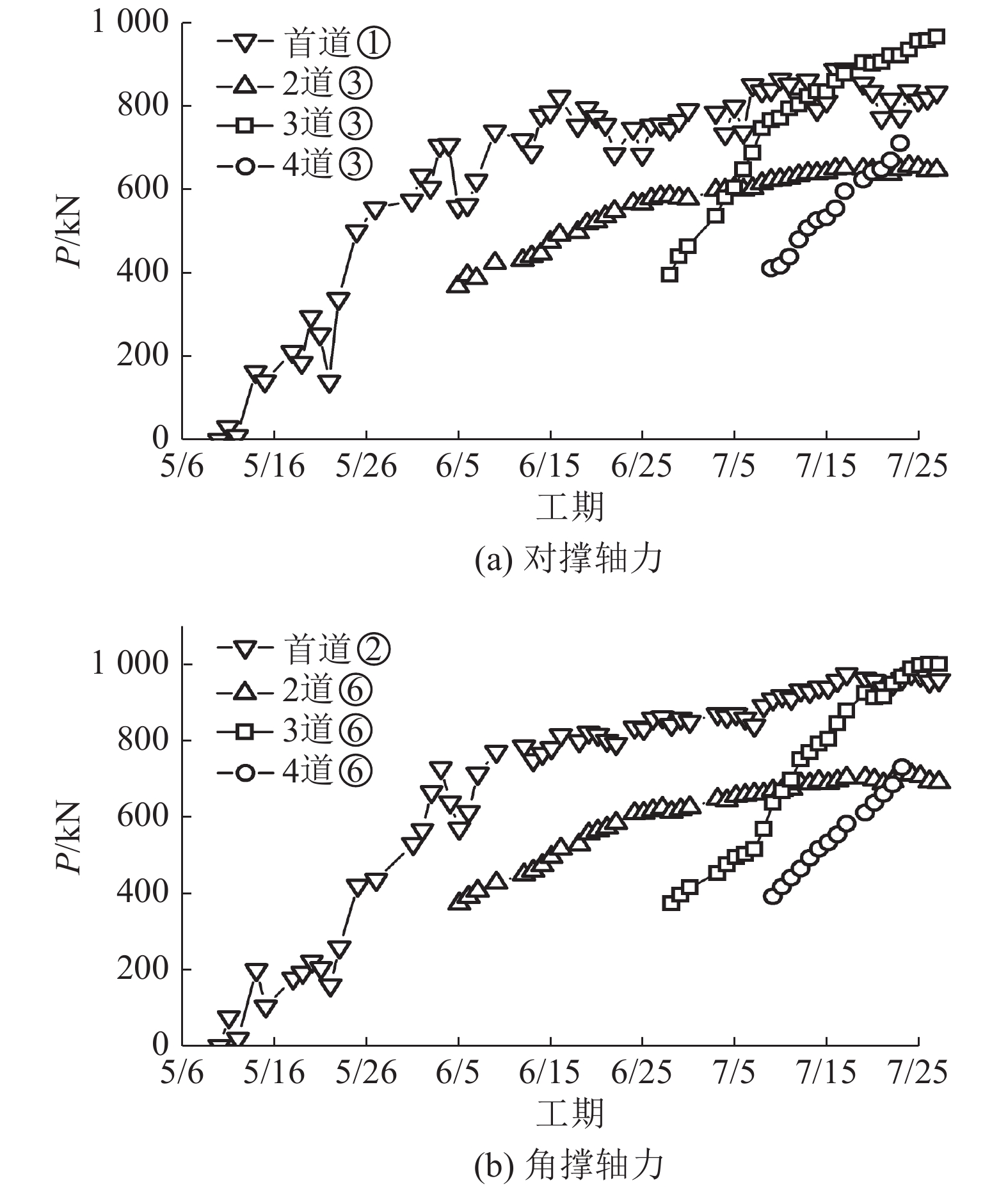

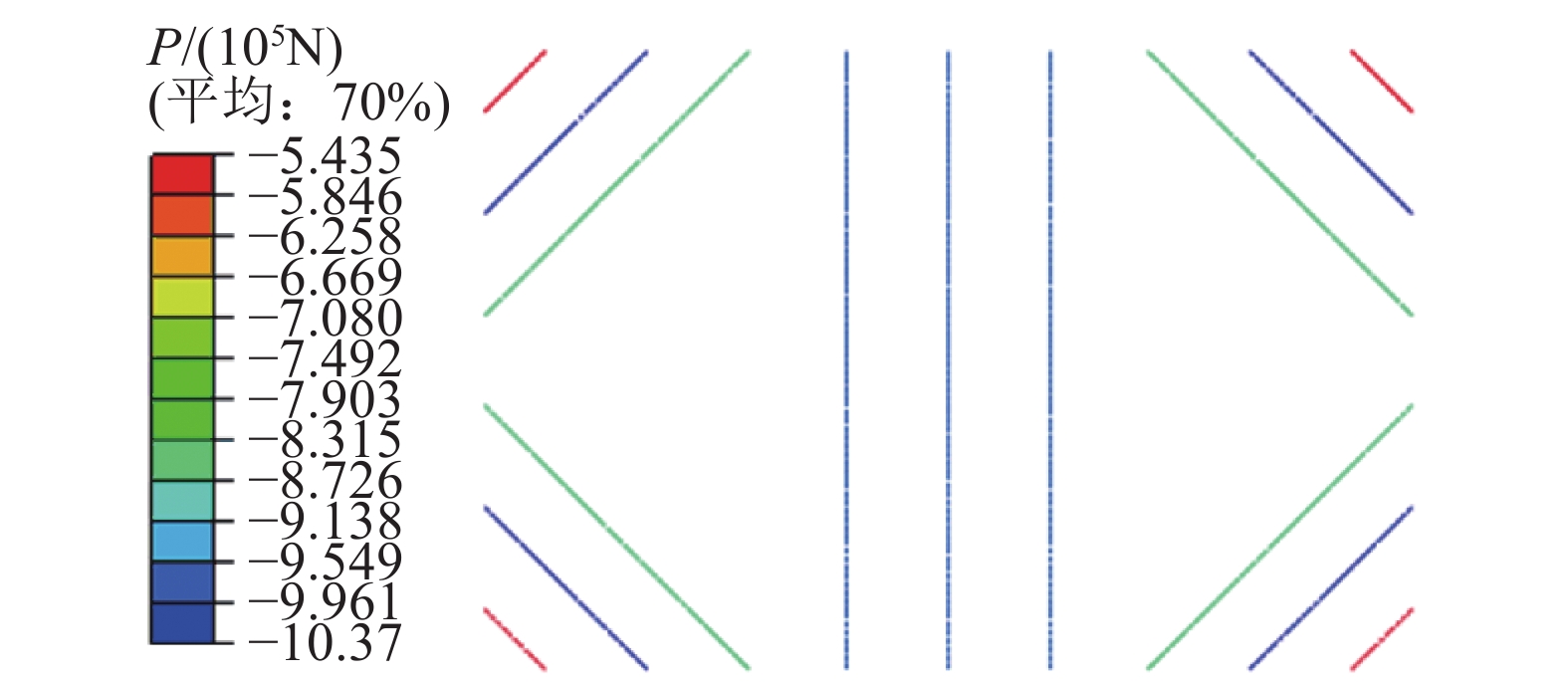

3.2.4 支撑轴力分析选择图4(c)、(d)所示的首道内支撑①(对撑)、②(角撑)位置,2~4道支撑③(对撑)、⑥(角撑)位置布置内支撑轴力监测测点,支撑轴力P随工期的实测结果如图13所示.

|

图 13 基坑内支撑轴力监测结果 Fig. 13 Monitoring for axial force of bracing |

|

图 4 各类支撑性能的对比分析 Fig. 4 Comparison of performances among various bracings |

由图13可知,对撑轴力和角撑轴力随工期的变化规律基本相同,轴力接近. 随着基坑的开挖,支撑轴力呈增大趋势,支撑轴力的变化受支撑架设的影响. 5月9日~6月3日期间,首道P-CFST支撑轴力从0开始持续增大;6月4日第2道支撑架设时,首道支撑轴力突然减小,此后随着基坑开挖首道支撑轴力增长缓慢. 第3道支撑架设后,第2道支撑轴力的增长速度减缓,第4道支撑架设后的第3道支撑轴力增长减慢,但各道钢支撑均未出现类似于首道P-CFST支撑轴力突然减小的现象. 此外,钢支撑架设仅对相邻已架支撑轴力存在较大的影响,对非相邻支撑的影响可以忽略. 挖掘机挖土顺序、坑底临时堆土位置选择等具有随机性,开挖面附近的地应力会复杂、紊乱地变化,从而引起支撑轴力不规则的波动,首道P-CFST支撑轴力波动与2~4道钢支撑相比更加剧烈. 7月23日左右,基坑开挖至坑底,第3道⑥支撑的最大实测轴力最大(1 000 kN),远小于设计轴力控制值(2 028 kN);由于首道P-CFST支撑间距远大于2~4道钢支撑间距,首道单根支撑的轴力监测结果大于2、4道支撑轴力.

①、②号支撑轴力监测结果能够反映首道所有支撑类型的支撑轴力. 2~4道支撑轴力监测无法反映④、⑤、⑦位置处的支撑轴力情况,由图14所示的工况9第3道支撑轴力模拟结果可知,③号对撑和④号对撑轴力接近,⑥号位置角撑轴力最大,基坑阴角处(⑦号位置)支撑受空间效应的影响,轴力远小于其他支撑. 支撑轴力监测测点布置是合理的.

|

图 14 工况9第3道支撑轴力模拟结果 Fig. 14 Axial force of third-row bracings in simulative condition 9 |

分析保持上述有限元模型尺寸和参数不变,设计2种新的内支撑方案,分别如下.

假设方案1:采用4道P-CFST支撑,各道支撑架设高度与实际情况相同,结构方案及水平布置与实际首道P-CFST支撑相同.

假设方案2:采用4道钢管内支撑,各道支撑架设高度与实际情况相同,结构方案及水平布置与实际2~4道钢管支撑相同.

各内支撑支护方案下的基坑变形数值模拟关键结果如表3所示. 表中,

| 表 3 各内支撑支护方案下基坑变形模拟结果 Table 3 Simulated result of pit deformation in various bracing schemes |

当各道内支撑全部采用P-CFST支撑时(假设方案1),围护桩变形会略有减小,桩顶位移和地表沉降基本不变. 可知,若该盾构竖井深基坑4道内支撑全部采用设计的P-CFST支撑,在扩大支撑间距的同时,可以保证对基坑及周边变形的严格控制.

4 结 论(1)北京地铁某盾构竖井深基坑工程首道内支撑采用新型的装配式钢管混凝土支撑(简称P-CFST支撑). 该支撑极限承载力远大于常规609 mm直径钢管支撑承载力,较相同截面常规C30混凝土支撑自重减轻约16%,极限承载力提高约20%. 在保证整体支护刚度略高于钢支撑的同时,该P-CFST支撑间距可以扩大为钢支撑间距的2倍以上,能够为挖掘机提供更充足的挖土、堆土空间,降低抓斗出土和支撑架设时与已架支撑碰撞的风险,杜绝超挖现象. 该P-CFST支撑造价仅约为钢支撑造价的45%,在重复利用多次后,平均费用会远低于常规钢筋混凝土支撑.

(2)在装配式钢管混凝土支撑和钢支撑组成的组合支护体系下,盾构竖井基坑及周边变形、支撑轴力表现出的关键特征如下:同一深度上的围护结构变形呈现抛物线形状或“盆形”,空间效应对盾构竖井围护结构变形的影响主要发生在距离基坑阴角小于8 m的范围内;盾构竖井基坑附近地表沉降等值线形状经过“圆弧形”-“陀螺形”-“梯形”变化,最大地表沉降位置经历由近及远、再向基坑靠近的过程;首道装配式钢管混凝土支撑轴力对基坑开挖、支撑架设等工况变化的敏感度比钢管支撑更高,支撑轴力随着工期的波动更加剧烈.

(3)在装配式钢管混凝土支撑和钢支撑的组合支护下,盾构竖井围护结构变形和基坑周边地表沉降均能够得到有效的控制. 选用高刚度、高承载力的装配式钢管混凝土支撑是保障基坑工程安全、扩大基坑内支撑设计间距的有效措施.

| [1] |

WHITTLE A J, CORRAL G, JEN L C, et al. Prediction and performance of deep excavations for courthouse station, Boston[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2014, 141(4): 04014123. |

| [2] |

TAN Y, WEI B, ZHOU X, et al. Lessons learned from construction of Shanghai metro stations: importance of quick excavation, prompt propping, timely casting, and segmented construction[J]. Journal of Performance of Constructed Facilities, 2014, 29(4): 04014096. |

| [3] |

谭勇, 康志军, 卫彬, 等. 上海软土地区某地铁风井深基坑案例分析[J]. 浙江大学学报: 工学版, 2016, 50(06): 1048-1055. TAN Yong, KANG Zhi-jun, WEI Bin, et al. Case study on deep excavation for metro ventilation shaft in Shanghai soft clay[J]. Journal of Zhejiang University: Engineering Science, 2016, 50(06): 1048-1055. |

| [4] |

WANG W D, WANG J H, LI Q, et al. Design and performance of large excavations for Shanghai Hongqiao International Airport Transport Hub using combined retaining structures[J]. Journal of Aerospace Engineering, 2014, 28(6): A4014002. |

| [5] |

XU C, CHEN Q, WANG Y, et al. Dynamic deformation control of retaining structures of a deep excavation[J]. Journal of Performance of Constructed Facilities, 2015, 30(4): 04015071. |

| [6] |

PARK J S, JOO Y S, KIM N K. New earth retention system with prestressed wales in an urban excavation[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2009, 135(11): 1596-1604. DOI:10.1061/(ASCE)GT.1943-5606.0000148 |

| [7] |

刘发前. 装配式型钢内支撑稳定性设计[J]. 城市道桥与防洪, 2016(05): 81-83. LIU Fa-qian. Stability design of prefabricated steel bracing[J]. Urban Roads Bridges and Flood Control, 2016(05): 81-83. |

| [8] |

张明聚, 杜永骁. 一种基坑支护用的方钢管混凝土内支撑结构: CN102635118A [P]. 2012-08-15. http://www.wanfangdata.com.cn/details/detail.do?_type=patent&id=CN201210082210.0

|

| [9] |

王祺国. 一种拆除简便的深基坑支撑施工技术[J]. 建筑施工, 2013, 35(10): 886-888. WANG Qi-guo. A kind of convenient construction technology for inner-bracing demolition of deep excavation[J]. Building Construction, 2013, 35(10): 886-888. DOI:10.3969/j.issn.1004-1001.2013.10.006 |

| [10] |

张明聚, 郭雪源, 马栋, 等. 基坑工程装配式钢管混凝土内支撑体系设计方法[J]. 北京工业大学学报, 2016, 42(12): 88-96. ZHANG Ming-ju, GUO Xue-yuan, MA Dong, et al. The design methods of the concrete-filled steel tube inner-bracing system for deep excavation[J]. Journal of Beijing University of Technology, 2016, 42(12): 88-96. |

| [11] |

林卫东. 西安地铁凤栖原车站深基坑施工降水技术研究[J]. 铁道工程学报, 2013, 30(01): 100-104. LIN Wei-dong. Research on water reduction technology for deep foundation pit construction of Fengqiyuan station of Xi’an metro[J]. Journal of Railway Engineering Society, 2013, 30(01): 100-104. DOI:10.3969/j.issn.1006-2106.2013.01.021 |

| [12] |

张明聚, 郭雪源, 李战国, 等. 高性能填充轻集料混凝土试验研究[J]. 北京工业大学学报, 2017, 43(06): 919-928. ZHANG Ming-ju, GUO Xue-yuan, LI Zhan-guo, et al. Experimental study on high performance filling lightweight aggregate concrete[J]. Journal of Beijing University of Technology, 2017, 43(06): 919-928. |

| [13] |

北京市住房和城乡建设委员会. 基坑工程内支撑技术规程: DB11/940-2012[S]. 北京: 中国建筑标准设计研究院, 2012.

|

| [14] |

RANDOLPH M F, WROTH C P. Application of the failure state in undrained simple shear to the shaft capacity of driven piles[J]. Geotechnique, 1981, 31(1): 143-157. DOI:10.1680/geot.1981.31.1.143 |

| [15] |

徐江, 龚维明, 穆保岗, 等. 软土区某地铁深基坑施工过程数值模拟及现场监测[J]. 东南大学学报: 自然科学版, 2017, 47(03): 590-598. XU Jiang, GONG Wei-ming, MU Bao-gang, et al. Numerical simulation and monitoring on construction process of deep pit of subway station in soft clay[J]. Journal of Southeast University: Natural Science Edition, 2017, 47(03): 590-598. |

| [16] |

陈树林, 张峰, 代楠. 紧邻既有结构的深基坑受力变形特性分析[J]. 上海交通大学学报, 2016, 50(10): 1658-1664. CHEN Shu-lin, ZHANG Feng, DAI Nan. Studies on stress and deformation behaviors of deep excavations adjacent to substructures[J]. Journal of Shanghai Jiaotong University, 2016, 50(10): 1658-1664. |

| [17] |

宋广, 宋二祥. 基坑开挖数值模拟中土体本构模型的选取[J]. 工程力学, 2014, 31(05): 86-94. SONG Gang, SONG Er-xiang. Selection of soil constructive models for numerical simulation of foundation pit excavation[J]. Engineering Mechanics, 2014, 31(05): 86-94. |

| [18] |

贾堤, 石峰, 郑刚, 等. 深基坑工程数值模拟土体弹性模量取值的探讨[J]. 岩土工程学报, 2008, 30(增1): 155-158. JIA Di, SHI Feng, ZHENG Gang, et al. Elastic modulus of soil used in numerical simulation of deep foundation pits[J]. Chinese Journal of Geotechnical Engineering, 2008, 30(增1): 155-158. |

| [19] |

丁勇春, 程泽坤, 王建华, 等. 临江基坑变形及受力性状三维数值分析[J]. 岩土工程学报, 2012, 34(增1): 243-247. DING Yong-chun, CHENG Ze-kun, WANG Jian-hua, et al. Three-dimensional numerical analysis of deformation and mechanical behavior of deep excavations adjacent to river[J]. Chinese Journal of Geotechnical Engineering, 2012, 34(增1): 243-247. |

| [20] |

李磊, 段宝福. 地铁车站深基坑工程的监控量测与数值模拟[J]. 岩石力学与工程学报, 2013, 32(增1): 2684-2691. LI Lei, DUAN Bao-fu. Monitoring measurement and numerical simulation for deep foundation pit of subway station[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(增1): 2684-2691. |