2. 浙江大学建筑设计研究院有限公司,浙江 杭州 310028

2. The Architectural Design and Research Institute of Zhejiang University Co. Ltd, Hangzhou 310028, China

目前在河道护岸和基坑围护工程中,通常采用预应力混凝土管桩结合水泥搅拌桩进行围护,或采用通过在水泥中置入可回收型钢形成围护墙的水泥土搅拌桩墙工法. 上述方法存在普通预应力混凝土管桩水平承载力低及变形延性差[1-2]、施工泥浆污染环境、型钢回收繁琐等缺点. 钢绞线具有较高的抗拉强度和良好的变形延性,并且预应力钢绞线锚接技术成熟可靠. 本文提出以钢绞线代替传统预应力钢棒作为主筋,研发了先张法预应力钢绞线超高强混凝土H型桩,弥补了上述工法的不足. 因该H型桩具有良好的力学性能、便捷的施工方法,在太湖避风港岸堤、绍兴浙东运河护岸、嘉兴河道整治等工程中迅速得到了推广应用.

预应力混凝土桩在水平荷载作用下的承载能力已引起国内外学术界和工程界的重视. 张忠苗等[3]对主筋加强型预应力混凝土管桩的抗弯抗剪性能进行试验研究,结果显示,非预应力钢筋的配置显著提高了管桩的抗弯性能,减小了剪力作用的变形量. Akiyama等[4]开展预应力高强钢筋混凝土管桩在多因素影响下的抗弯性能试验研究,结果表明,通过桩身采用高强度混凝土、混凝土填芯、桩表面粘贴碳纤维布等方法,能够显著提高管桩的抗弯承载力. 徐铨彪等[5]对复合配筋混凝土预制方桩进行抗弯性能试验研究,结果表明,施加轴向预应力在一定程度上降低了方桩的变形延性,配置非预应力钢筋能够显著提升方桩的抗弯承载力及变形延性. 杨志坚等[6]对预应力高强混凝土管桩在轴力和水平荷载共同作用下的受力性能进行数值模拟研究,结果表明,预应力管桩抗弯承载力随着轴向压力的增大而提高,且管桩在实际工程中轴压比宜控制在0.35以内. 郭杨等[7]指出采用玻璃纤维筋与钢筋复合配筋的预应力混凝土管桩在受弯和受剪性能方面均有所提高.

本文依据工程中常用的预应力混凝土桩尺寸,分别选取桩宽为500 mm和600 mm的2种H型桩,共8根试件,开展足尺抗弯抗剪性能试验. 将预应力钢绞线超高强混凝土H型桩(下称H型桩)分别编号为PH300-500-II和PH400-600-II. 通过试验研究H型桩的抗裂性能、抗弯(剪)承载力、变形延性及破坏特征,为新型H型桩的设计和工程应用提供重要依据.

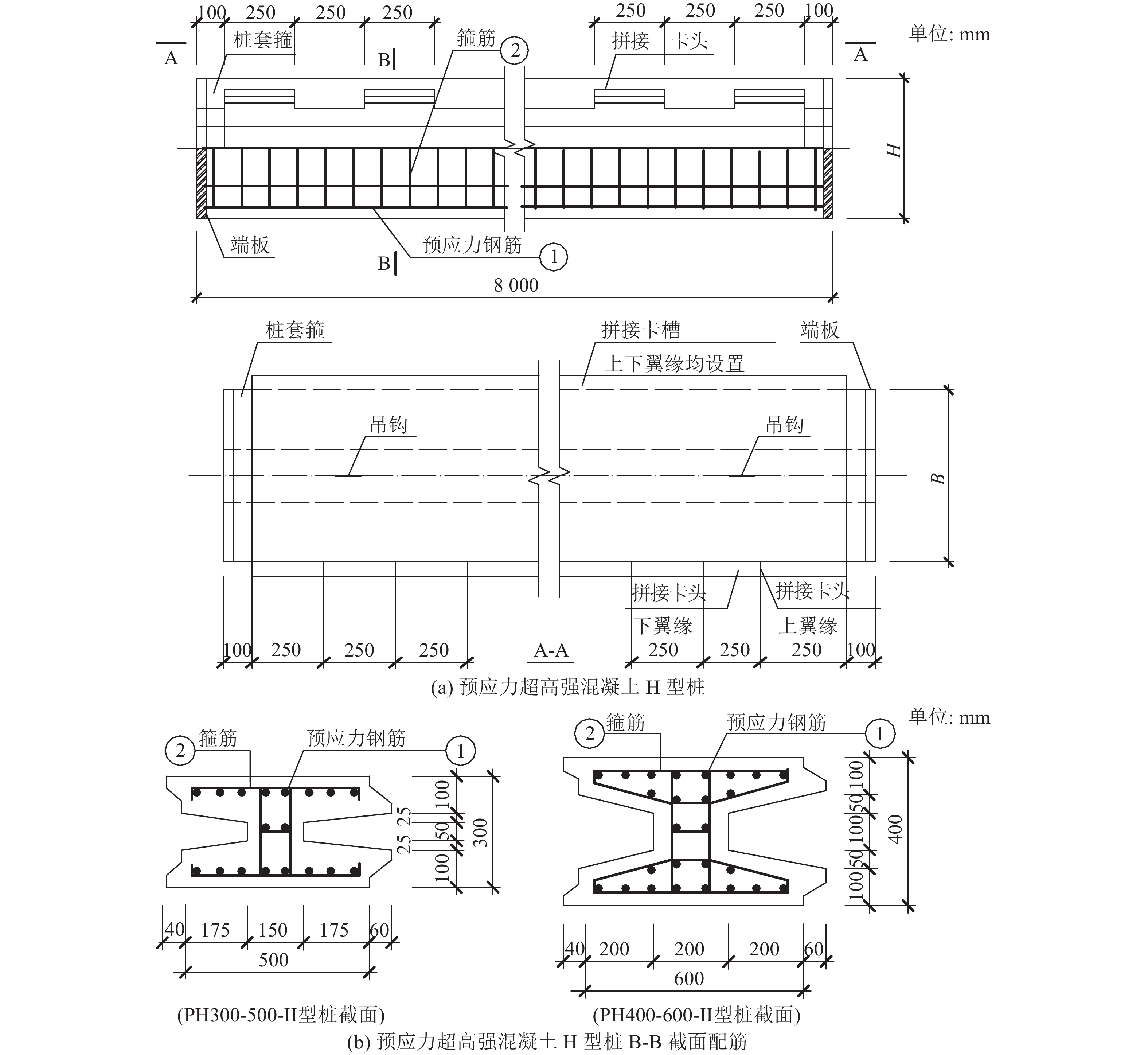

1 试验概况 1.1 试件规格预应力钢绞线超高强混凝土H型桩试件的几何尺寸及配筋详见表1和图1. 图1中,H和B分别为桩高和桩宽. 预应力钢绞线的张拉控制应力σcon取钢绞线抗拉强度标准值fptk=1 860 MPa的0.70倍.

| 表 1 试件配筋规格 Table 1 Reinforcement specifications of test specimens |

|

图 1 预应力超高强混凝土H型桩配筋示意图 Fig. 1 Reinforcement schematic diagram of prestressed ultra-high strength concrete H-type piles |

该试验重点研究H型桩试件的抗弯性能,以混凝土压碎破坏、试件不能继续承载作为终止加载条件. 抗弯试验加载装置参考国家标准[8-9],采用2加载点加载方式进行布置,使用YAW-10000F型微机控制电液伺服多功能试验机对试件进行加载. 在开裂荷载理论值附近荷载分级加密加载,当加载至极限荷载理论值时转换为位移加载,直至达到试验终止加载条件,试件不能继续承载. 试验加载装置及测点布置如图2所示. 采用数字位移计进行挠度测量,采用50 mm×3 mm型电阻应变片进行混凝土应变测量,使用DH3816静态应变测试仪采集数据. 裂缝宽度测读采用DJCK-2型裂缝测宽仪,裂缝分布及发展记录采用数码摄像装置. 考虑到桩身自重及分配钢梁自重1 kN的影响,试件跨中截面弯矩可以计算为

|

图 2 抗弯试验加载装置及测点布置图 Fig. 2 Loading device and measuring point arrangement of flexural tests |

| ${M^{\rm{t}}} = \frac{{P + 1}}{4}\left( {\frac{3}{5}L - 1.2} \right) + \frac{1}{{40}}WL.$ | (1) |

式中:Mt为H型桩试件跨中截面弯矩试验值,P为试验机荷载,L为试件长度,W为试件自重.

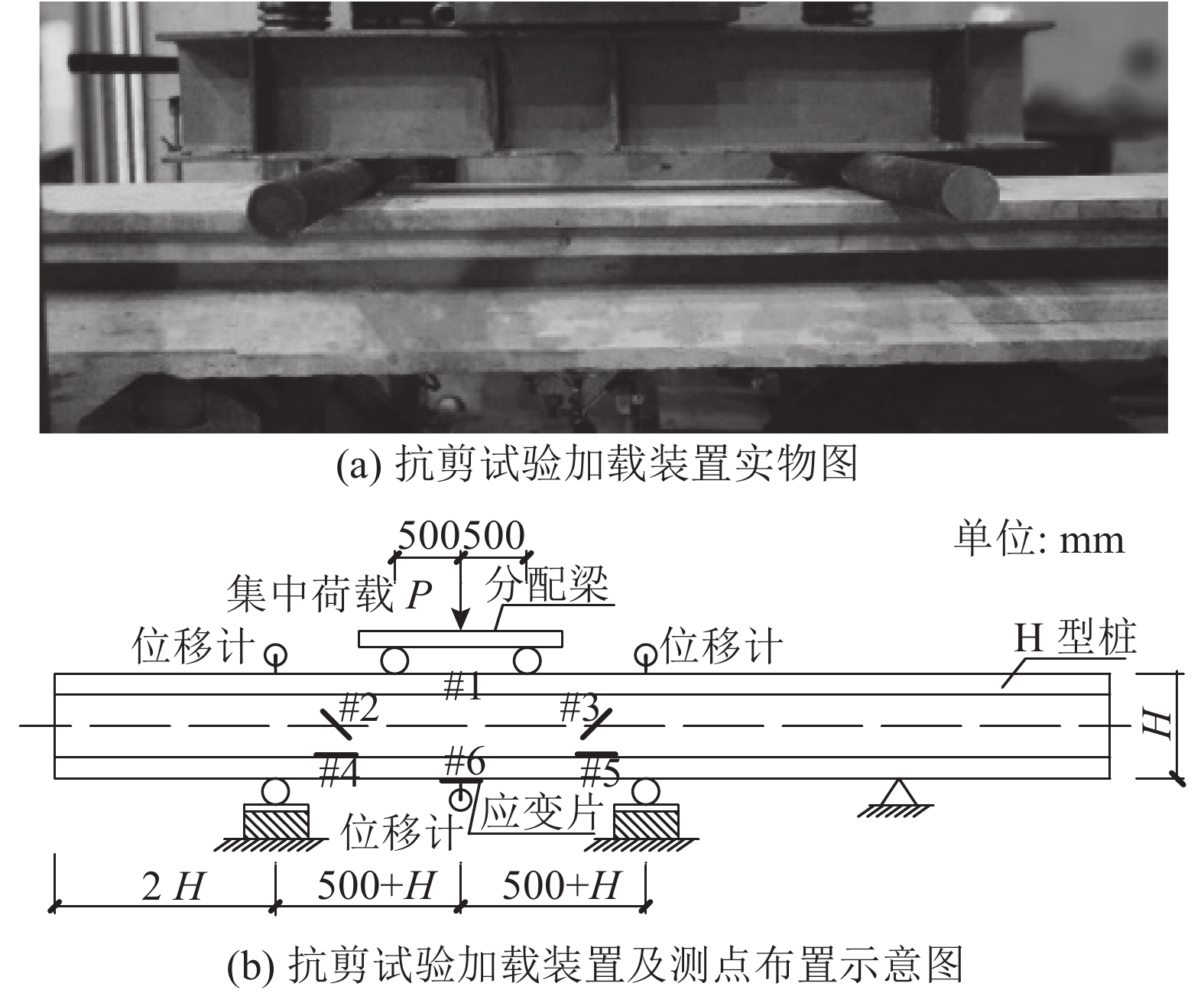

1.3 抗剪试验该试验重点研究H型桩试件的抗剪性能,以腹板处混凝土破坏或箍筋断裂,试件不能继续承载作为终止加载条件. 在抗剪试验中,PH300-500-Ⅱ与PH400-600-Ⅱ型桩试件剪跨比λ分别为1.13和1.25,配箍率ρsv分别为0.26%和0.20%. 抗剪试验加载装置参考国家标准[8-9],采用2加载点加载方式进行布置,加载制度同抗弯试验. 试验加载装置及测点布置如图3所示. 抗剪试件各项力学性能的检测设备同抗弯试验.

|

图 3 抗剪试验加载装置及测点布置图 Fig. 3 Loading device and measuring point arrangement of shear tests |

H型桩试件混凝土设计强度等级为C105,水泥、水、砂子、碎石的质量配合比为1∶0.26∶1.12∶2.60. 制作9个100 mm×100 mm×100 mm混凝土立方体试块,制作时间和养护条件与H型桩试件完全相同,实测立方体试块抗压强度平均值fcu,10=116.1 MPa,根据柯晓军[10]提出的公式进行计算,混凝土标准立方体抗压强度fcu、轴心抗压强度fc和抗拉强度ft如表2所示. 根据fcu=106.7 MPa,判定其为超高强混凝土.

| 表 2 混凝土强度 Table 2 Concrete strength |

预应力钢筋采用低松弛钢绞线,螺旋箍筋采用甲级冷拔低碳钢丝. 分别取ФD11.1钢绞线和Фb5钢丝各3根进行材料性能拉伸试验,测得钢筋材料弹性模量Ep、屈服强度fy、极限强度fu和最大力总伸长率Agt,如表3所示. 根据标准[11]将钢绞线拉伸试验中引伸计标距的非比例延伸达到0.2%时所对应的强度实测值作为屈服强度fy.

| 表 3 钢筋材料参数 Table 3 Material parameters of reinforcing bars |

试验共对2种规格的H型桩,共计4根试件,开展抗弯承载力试验. 每种规格2根试件截面配筋完全相同,采用分级加载直至试件破坏. 如图4所示为H型桩试件荷载-跨中挠度S曲线.

|

图 4 抗弯试验荷载-跨中挠度曲线 Fig. 4 Load-deflection curves at mid-span for flexural tests |

如表4所示为H型桩各试件抗弯承载力试验结果与规范[12]公式计算值的对比情况. 试件抗裂弯矩试验值

| 表 4 抗弯承载力试验结果与规范公式计算值对比 Table 4 Comparison of flexural performance between experimental results and calculated values of code formulas |

综合分析2种H型桩试件的抗弯试验结果可知,全加载过程可以分为以下3个阶段:1)加载初期,H型桩试件处于弹性阶段,跨中挠度随着荷载的增加呈线性变化;2)加载至纯弯段出现竖向裂缝后,试件抵抗变形的能力开始下降,竖向裂缝数目不断增多且分布均匀,跨中挠度增长迅速且刚度退化明显;3)开展位移加载,上翼缘混凝土开始出现水平纵向裂缝,荷载随位移加载量的增加而稳定上升,直至受压区混凝土完全压溃,破坏后上翼缘混凝土水平纵向裂缝开展明显.

2.2 抗弯试验裂缝分布及应变发展如图5所示为PH300-500-Ⅱ和PH400-600-Ⅱ型桩试件抗弯试验裂缝分布图. 图中,l为距跨中的距离. PH300-500-Ⅱ型桩试件分别在跨中弯矩达到135.5和139.2 kN·m时出现第1条竖向裂缝,受压区混凝土压溃时裂缝分布基本位于跨中两侧–1 000~1 000 mm,主裂缝居中且裂缝最大宽度分别为0.46和0.60 mm,裂缝数分别为16和14条. PH400-600-Ⅱ型桩试件分别于跨中弯矩达到283.5和282.0 kN·m时出现第1条竖向裂缝,混凝土压溃时裂缝分布均位于跨中两侧–1 000~1 000 mm,主裂缝居中且裂缝最大宽度分别为0.80和0.86 mm,裂缝数分别为12和11条.

|

图 5 抗弯试验桩身裂缝分布 Fig. 5 Crack distribution of pile body for flexural tests |

综合观察2种规格H型桩抗弯试件裂缝发展过程可知,超高强混凝土的受弯裂缝模式与普通混凝土存在不同,主要有以下几点特征:1)裂缝最大宽度普遍较小,试件破坏时宽度均小于1.0 mm;2)裂缝延伸过程中较少出现分叉现象;3)裂缝分布更均匀. 超高强混凝土采用掺和磨细矿渣的高强度水泥,骨料选用级配良好的中砂及连续级配的碎石. 该类混凝土硬化后骨料与砂浆黏结力高且抗拉(压)强度标准值高于普通混凝土,裂缝开展单位宽度耗能较高,相同荷载作用下的裂缝最大宽度较小. 超高强混凝土材料质地优良,开裂界面受力均匀而不易出现分叉现象,抗弯试验中桩身裂缝更易呈现均匀分布.

如图6所示为PH300-500-Ⅱ和PH400-600-Ⅱ型桩试件受压区、纯弯段腹板中部和受拉区混凝土应变ε随着荷载增加的发展情况. 在裂缝出现前,各测点应变较小且基本呈线性增长. 综合观察2种规格H型桩试件跨中截面#1~#3测点的应变情况可知,裂缝出现前#1(受压区)与#3(受拉区)应变增速基本一致,#2(腹板中部)应变基本无增长,裂缝出现前H型桩试件跨中截面应变基本满足平截面假定. 在竖向裂缝出现后,#3(受拉区)应变增速快于#1(受压区),#2(腹板中部)应变开始增长,截面中性轴上移. 随着荷载的继续增大,受拉区部分应变片由于超出量程或者拉裂而退出工作,受压区应变稳定增长直至试件破坏. 破坏时,各试件最大压应变基本能够达到0.002 5.

|

图 6 抗弯试验混凝土应变发展 Fig. 6 Concrete strain development for flexural tests |

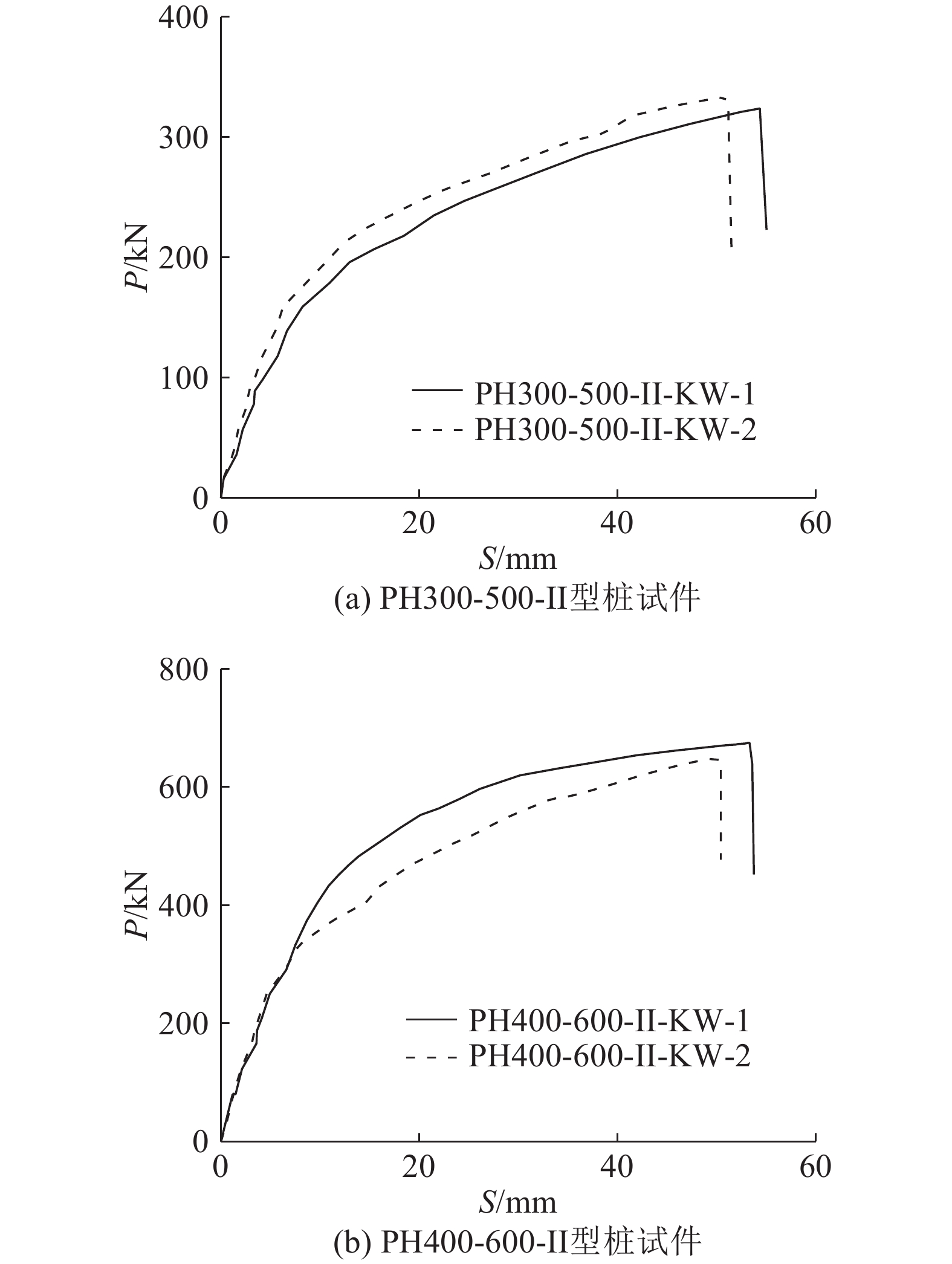

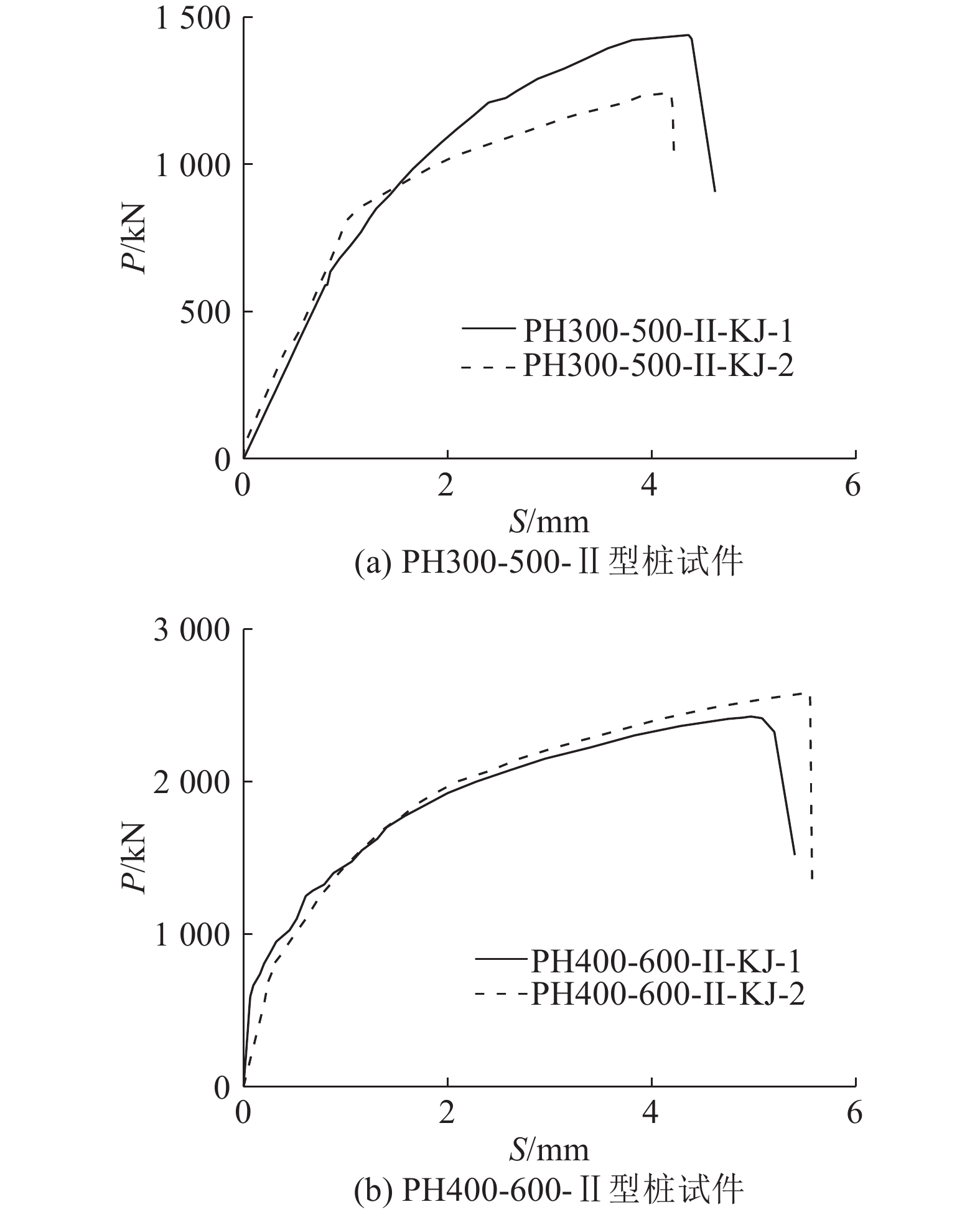

试验共对2种规格的H型桩共计4根试件进行抗剪承载力试验,每种规格2根试件的配筋完全相同,采用分级加载直至试件破坏. 如图7所示为抗剪试验的荷载-跨中挠度曲线. 图7(a)中,PH300-500-Ⅱ-KJ-2试件较PH300-500-Ⅱ-KJ-1试件开裂后刚度退化较快,可能是由于试件2浇注混凝土后振捣不均匀导致试件刚度偏低所致;图7(b)中,PH400-600-Ⅱ-KJ的2根试件刚度退化趋势基本一致.

|

图 7 抗剪试验荷载-跨中挠度曲线 Fig. 7 Load-deflection curves at mid-span for shear tests |

表5给出H型桩各试件抗剪承载力试验结果与规范[12]公式计算值的对比情况. 表中,

| 表 5 抗剪承载力试验结果与规范公式计算值对比 Table 5 Comparison of shear performance between experimental results and calculated values of code formulas |

H型桩试件破坏后,腹板处混凝土主斜裂缝宽度显著大于纯弯段竖向裂缝. 沿主斜裂缝将腹板混凝土凿开,观察到2种规格H型桩的箍筋均已断裂破坏,表明箍筋在抗剪试验中承担部分剪力并对约束弯剪段核心混凝土变形发挥一定作用. 抗剪试验箍筋破坏形态如图8所示. 根据试件抗剪破坏特征,表明H型桩腹板处混凝土及箍筋承担主要剪力.

|

图 8 抗剪试验箍筋破坏形态 Fig. 8 Failure pattern of stirrups for shear tests |

综合分析2种H型桩试件的抗剪试验可知,全加载过程可以分为以下3个阶段. 1)加载初期,H型桩试件处于弹性阶段,跨中挠度随着荷载的增加呈线性变化. 2)加载至纯弯段出现竖向裂缝后,试件抵抗变形能力开始下降,竖向裂缝开展数目较少且分布均匀,跨中挠度有一定增长且刚度退化明显. 3)弯剪段出现较明显的斜裂缝,斜裂缝的开展速度快于纯弯段竖向裂缝,并从下翼缘斜穿过腹板往上翼缘集中荷载作用点处不断延伸,使得上翼缘混凝土剪压面逐渐减小,最终主斜裂缝上端受压区混凝土在压应力与切应力共同作用下达到复合受力极限强度而破坏.

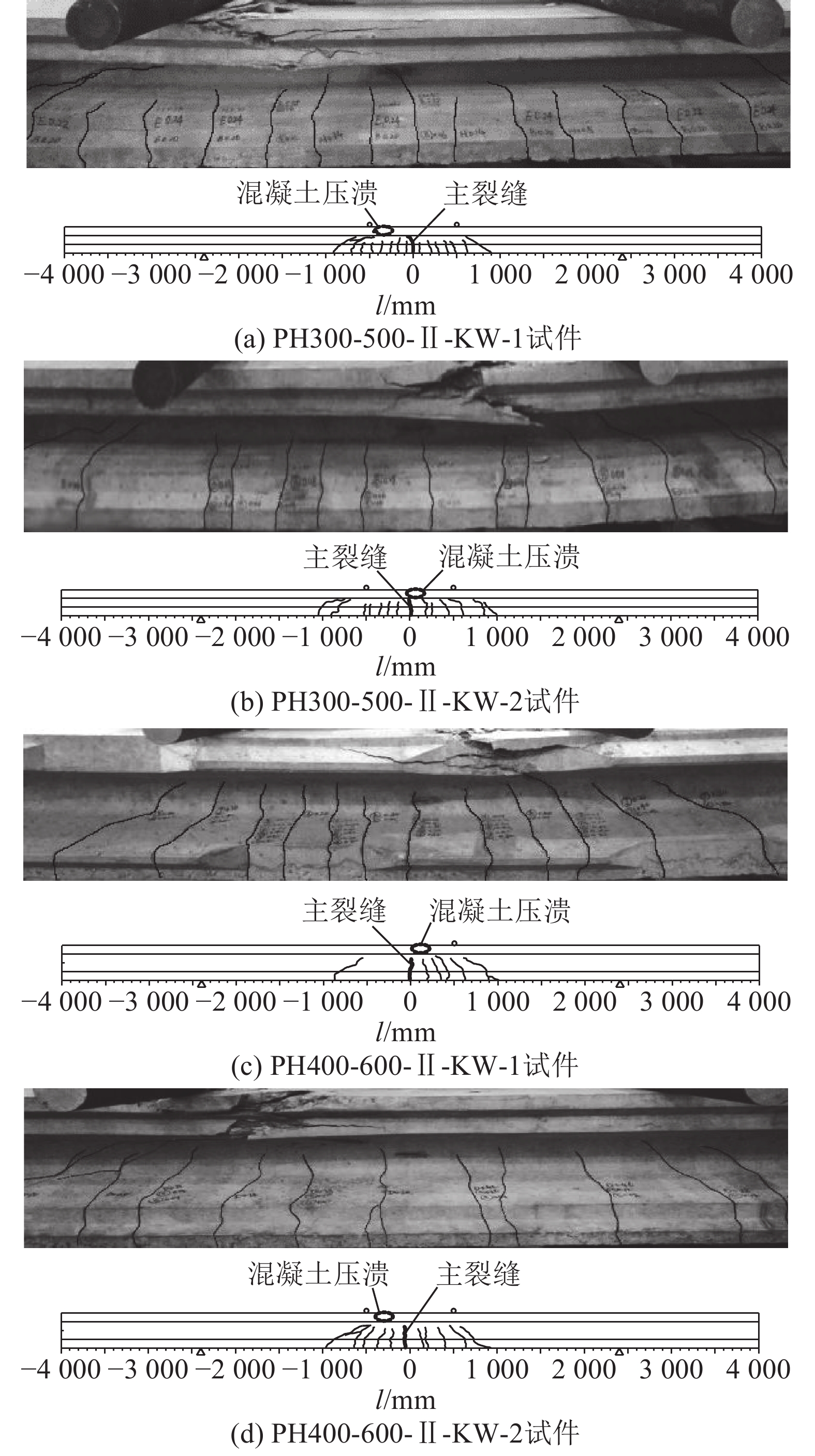

3.2 抗剪试验裂缝分布及应变发展如图9所示为PH300-500-Ⅱ和PH400-600-Ⅱ型桩试件抗剪试验桩身裂缝分布图. PH300-500-Ⅱ型桩试件分别于两侧剪力达到362.5和385.0 kN时出现第1条竖裂缝,均于剪力达到537.5 kN时出现斜裂缝,破坏时裂缝分布均位于跨中两侧–900~900 mm,裂缝最大宽度分别为1.40和1.42 mm,裂缝数分别为8和7条. PH400-600-Ⅱ型桩试件均于两侧剪力达到737.5 kN时出现第1条竖裂缝,均于剪力达到1 000.0 kN时出现斜裂缝,破坏时裂缝分布均位于跨中两侧–1 000~1 000 mm,主斜裂缝最大宽度分别为2.00和1.84 mm,裂缝数分别为5和9条.

|

图 9 抗剪试验桩身裂缝分布 Fig. 9 Crack distribution of pile body in shear tests |

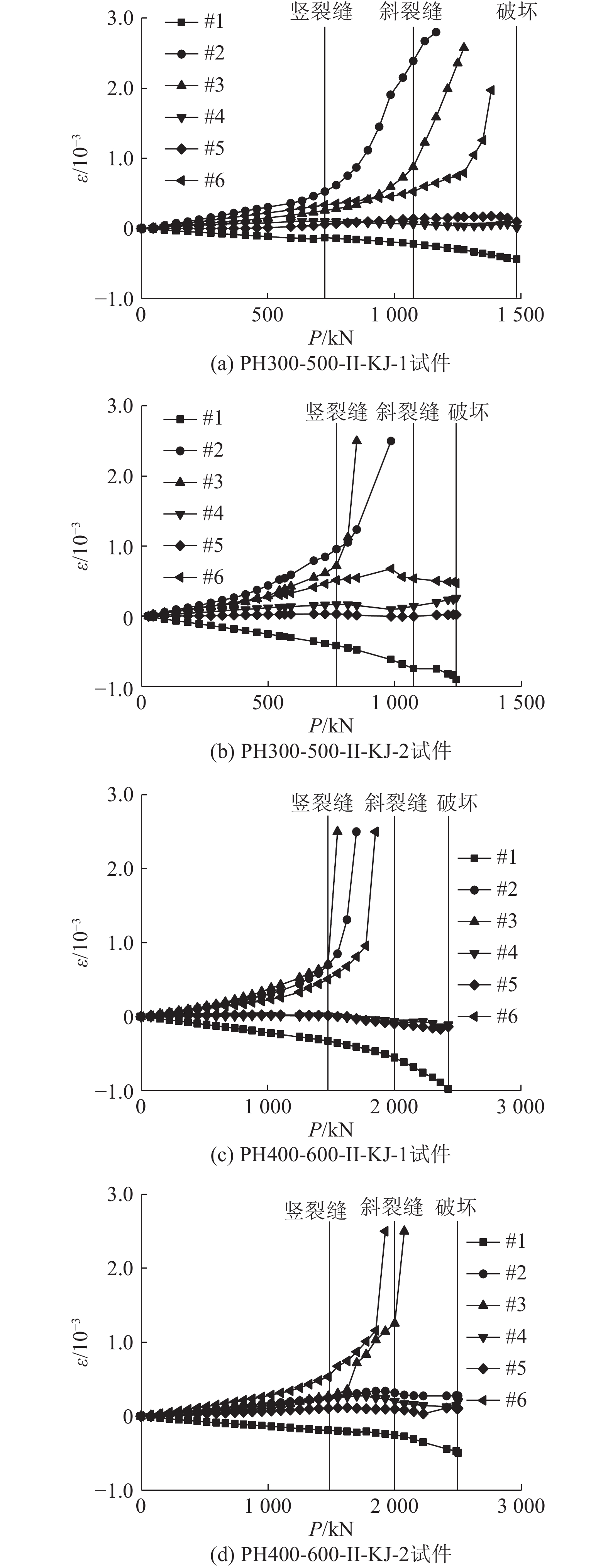

如图10所示为PH300-500-Ⅱ和PH400-600-Ⅱ型桩试件受压区、弯剪段腹板及翼缘、受拉区混凝土应变随荷载增加的发展情况. 综合分析2种规格H型桩试件应变发展可知,在裂缝出现前,各测点应变均较小且基本呈线性增长;在竖向裂缝出现后,弯剪段腹板与受拉区的测点应变显著增加;在斜裂缝出现后,弯剪段部分应变片由于超出量程或拉裂而过早退出工作并导致测点失效,部分测点应变因两侧裂缝开展导致混凝土收缩而减小,受压区应变稳定增长直至试件破坏.

|

图 10 抗剪试验混凝土应变发展 Fig. 10 Concrete strain development for shear tests |

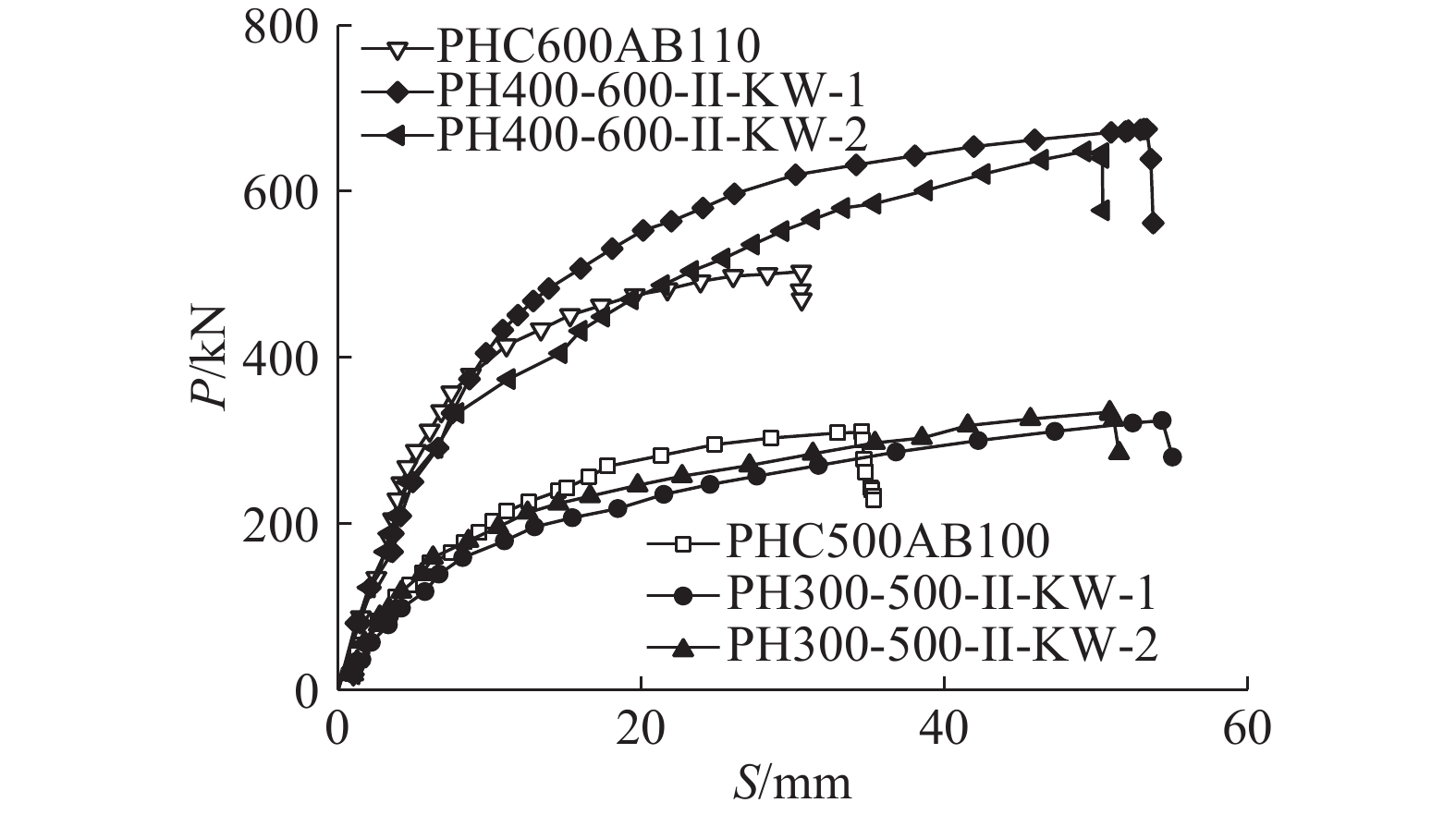

分别选取与H型桩2种规格试件等桩宽及桩长的PHC500AB100和PHC600AB110型预应力超高强混凝土管桩进行抗弯性能试验,对变形延性试验结果进行对比分析. 管桩试件混凝土质量配合比和标准立方体抗压强度fcu与H型桩相同. 管桩尺寸和配筋规格如表6所示. 表中,D为管桩的外径,Dp为预应力钢筋分布圆直径,t为管桩壁厚,ρs为纵向钢筋配筋率. 预应力钢棒的张拉控制应力σcon取抗拉强度标准值fptk=1 420 MPa的0.70倍. 管桩抗弯试验加载装置及加载方式参考国家标准[8-9],如图11所示. 管桩试件加载制度同H型桩抗弯试验,加载至试件纵筋断裂或受压区混凝土压溃破坏作为终止加载条件.

| 表 6 管桩试件尺寸和配筋规格 Table 6 Geometric dimensions and reinforcement specifications of pipe pile test specimens |

|

图 11 管桩试件抗弯试验加载示意图 Fig. 11 Loading sketch of bending test for pipe pile specimens |

如表7所示为4种桩型试件的抗弯承载力及变形延性试验结果. 如图12所示为通过抗弯试验测得的不同类型桩的荷载-跨中挠度曲线. 表7与图12表明,PH300-500-Ⅱ型桩的平均跨中最大挠度较等桩宽管桩提高49.2%,PH400-600-Ⅱ型桩的平均跨中最大挠度较等桩宽管桩提高86.5%,2种规格H型桩平均极限承载力均高于管桩. 管桩抗弯破坏时为受拉区钢棒拉断,桩身变形延性较差. H型桩破坏时,受拉区钢绞线均未发生断裂,桩身变形延性较好,破坏前桩身有明显的变形及裂缝预兆,且受压区混凝土压溃后桩身保持较好的整体性.

|

图 12 不同类型桩荷载-跨中挠度曲线 Fig. 12 Load-deflection curves at mid-span for different types of piles |

| 表 7 不同类型桩抗弯试验结果对比 Table 7 Comparison of bending test results among different types of piles |

(1) H型桩抗弯破坏模式为受压区混凝土压溃;抗剪破坏模式为斜截面剪压破坏,腹板处混凝土及箍筋承担主要剪力. 抗弯及抗剪破坏时,受拉区钢绞线均已达屈服强度并进入强化阶段.

(2) 抗弯试验中H型桩桩身竖向裂缝较密且分布均匀. 裂缝出现前,跨中截面应变发展基本符合平截面假定;裂缝出现后,中性轴上移.

(3) 在抗剪试验中,H型桩桩身裂缝较少且斜裂缝出现滞后于竖向裂缝,弯剪段腹板斜裂缝宽度显著大于纯弯段竖向裂缝.

(4) H型桩抗裂弯矩和开裂剪力试验值与规范公式计算值相近,极限弯矩试验值较规范公式计算值偏大约30%.

(5) 在抗弯试验中,PH300-500-Ⅱ型桩跨中挠度较等桩宽管桩提高49.2%,PH400-600-Ⅱ型桩跨中挠度较等桩宽管桩提高86.5%;在抗剪试验中,H型桩破坏前具有一定的延性,破坏时具有脆性破坏特征. 试件加载至破坏后,钢绞线均未断裂,桩身保持较好的整体性.

| [1] |

张忠苗, 张乾青, 刘俊伟, 等. 软土地区预应力管桩偏位处理实例分析[J]. 岩土工程学报, 2010, 32(6): 975-980. ZHANG Zhong-miao, ZHANG Qian-qing, LIU Jun-wei, et al. Treatment of sloping prestressed pipe piles in the soft soil[J]. Chinese Journal of Geotechnical Engineering, 2010, 32(6): 975-980. |

| [2] |

高文生, 刘金砺, 赵晓光, 等. 关于预应力混凝土管桩工程应用中的几点认识[J]. 岩土力学, 2015, 36(增2): 610-616. GAO Wen-sheng, LIU Jin-li, ZHAO Xiao-guang, et al. Some understanding of prestressed concrete pipe piles in engineering application[J]. Rock and Soil Mechanics, 2015, 36(增2): 610-616. |

| [3] |

张忠苗, 刘俊伟, 邹健, 等. 加强型预应力混凝土管桩抗弯剪性能试验研究[J]. 浙江大学学报: 工学版, 2011, 45(6): 1074-1080. ZHANG Zhong-miao, LIU Jun-wei, ZOU Jian, et al. Experimental study on flexural and shearing property of reinforced prestressed concrete pipe pile[J]. Journal of Zhejiang University: Engineering Science, 2011, 45(6): 1074-1080. |

| [4] |

AKIYAMA M, ABE S, AOKI N, et al. Flexural test of precast high-strength reinforced concrete pile prestressed with unbonded bars arranged at the center of the cross-section[J]. Engineering Structures, 2012, 34: 259-270. DOI:10.1016/j.engstruct.2011.09.007 |

| [5] |

徐铨彪, 陈刚, 贺景峰, 等. 复合配筋混凝土预制方桩抗弯性能试验[J]. 浙江大学学报: 工学版, 2016, 50(9): 1768-1776. XU Quan-biao, CHEN Gang, HE Jing-feng, et al. Flexural performance experiment of composite reinforcement concrete prefabricated square piles[J]. Journal of Zhejiang University: Engineering Science, 2016, 50(9): 1768-1776. |

| [6] |

杨志坚, 李帼昌, 王琦. 轴力作用下预应力高强混凝土管桩抗弯性能研究[J]. 工程力学, 2017, 34(增1): 185-191. YANG Zhi-jian, LI Guo-chang, WANG Qi. Nonlinear bending behavior of prestressed high strength concrete pile under axial and lateral loading[J]. Engineering Mechanics, 2017, 34(增1): 185-191. |

| [7] |

郭杨, 吴平. 玻璃纤维筋与钢筋复合配筋预应力混凝土管桩承载力性能试验研究[J]. 建筑结构学报, 2018, 39(2): 162-167. GUO Yang, WU Ping. Experimental study on bearing capacity of compositely reinforced with GFRP prestressed concrete pipe pile[J]. Journal of Building Structures, 2018, 39(2): 162-167. |

| [8] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 先张法预应力混凝土管桩: GB13476-2009 [S]. 北京: 中国标准出版社, 2009: 7–9.

|

| [9] |

中华人民共和国住房和城乡建设部, 中华人民共和国国家质量监督检验检疫总局. 混凝土结构试验方法标准: GB50152-2012 [S]. 北京: 中国建筑工业出版社, 2012: 11–34.

|

| [10] |

柯晓军. 新型高强混凝土组合柱抗震性能及设计方法研究[D]. 西安: 西安建筑科技大学, 2014. KE Xiao-jun. Study on seismic performance and design method of new high-strength concrete composite columns [D]. Xi'an: Xi'an University of Architecture and Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10703-1015037072.htm |

| [11] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会.预应力混凝土用钢绞线: GB/T5224-2014 [S]. 北京: 中国标准出版社, 2014: 11–12.

|

| [12] |

中华人民共和国住房和城乡建设部, 中华人民共和国国家质量监督检验检疫总局. 混凝土结构设计规范:GB50010-2010 [S]. 北京: 中国建筑工业出版社, 2010: 34–100.

|