氯离子侵蚀引起的钢筋锈蚀是导致混凝土结构耐久性下降与服役寿命缩短的主要原因,给国民经济和人民生命安全造成巨大损害,为迫切需要解决的重大问题[1-2]. 钢筋阻锈剂是实际应用最为广泛的钢筋混凝土结构腐蚀防护方法之一,具有相对廉价、使用方便、高效等突出优点[3-4].

钢筋阻锈剂与混凝土材料具有良好的相容性,无不良副作用,且能阻止或减缓钢筋腐蚀[5]. 前苏联在1958年使用的亚硝酸钠是最早被报道的钢筋阻锈剂. 随后,国内外又出现一系列可作为钢筋阻锈剂的无机或有机化合物[6-7]. 尽管如此,这些阻锈剂也存在因与混凝土内外水分、气相的交换而损耗,致使其在混凝土内有效成分降低,最终使其长效性无法得到保证的问题[8-9]. 因此,寻找一种阻锈效果良好、作用时间长、合成方法简单的阻锈剂具有重要的意义和广阔的研究前景.

层状双金属氢氧化物(layered double hydroxides,LDHs),其化学通式为[M1−x2+Mx3+(OH)2]Ax/nn−·mH2O,其中M2+和M3+分别为层板结构中的二价和三价金属阳离子,An−为层间阴离子,x为M3+/(M2++M3+)摩尔比值,m为层间水分子的个数[10]. LDHs由于具有突出的离子交换和重组性能,有望成为一类新型多功能钢筋阻锈剂[11]. 当将具有阻锈特性的阴离子插层LDHs用于钢筋阻锈剂,一旦环境中氯离子侵入到混凝土中的LDHs时,会发生离子交换,置换出阻锈离子[12]. 通过该过程的作用,不仅可固化氯离子,有效降低混凝土中侵蚀性的氯离子,而且能释放阻锈离子NO2−,进一步阻锈. LDHs-NO2的双重阻锈作用不仅有效提升了钢筋阻锈剂的长效性,而且赋予了LDHs钢筋阻锈剂的“智能”特性.

本文通过对比试验,采用等温吸附法、自腐蚀电位和电化学阻抗谱研究所制备的LDHs-NO3、LDHs-NO2在混凝土模拟孔溶液中对氯离子的吸附性能及其对钢筋的阻锈性能;采用扫描电镜、X射线衍射和傅里叶变换红外光谱揭示其阻锈机理.

1 试验方法 1.1 NO3−/NO2−插层MgAl-LDHs的制备按照2∶1的配比,分别配制100 mL的硝酸镁和硝酸铝盐溶液A,总浓度为1.0 mol/L的,300 mL的氢氧化钠和硝酸钠的混合液B,总浓度为2.5 mol/L. 在N2保护、强力搅拌的条件下,将溶液A和B同时滴加入有一定去离子水的三口烧瓶中,调节滴加速度,控制浆液pH保持在10. 滴加完毕后继续搅拌2 h,再将得到的浆液倒入烧杯,在65 °C水浴中静态密封老化18 h,之后冷却至室温,抽滤,洗涤至滤液中性,真空105 °C烘干18 h,将得到的产物研磨成粉末,即制备出LDHs-NO3.

将一定量的水滑石前体LDHs-NO3倒入烧瓶中,同时将预先配置好的2.0 mol/L的NaNO2盐溶液倒入烧瓶中,在N2保护和强力搅拌的条件下,在65 °C水浴中反应16 h,之后冷却至室温,抽滤,洗涤至滤液中性,真空105 °C烘干18 h,将得到的产物研磨成粉末,即可得到插入阻锈阴离子的LDHs-NO2.

1.2 氯离子等温吸附以饱和Ca(OH)2溶液作为模拟混凝土孔隙液,分别添加浓度为2、5、10、20、40、80 mmol/L的氯化钠,再按质量比1∶100分别加入LDHs-NO3和LDHs-NO2粉末后密封. 将所制备的固液混合物超声分散30 min后,在25 °C下恒温水浴48 h. 待吸附平衡后,过滤,用电位滴定仪测定滤液中氯离子浓度. 其中,氯离子浓度cCl和单位质量LDHs的氯离子吸附量bCl用下式计算:

| ${c_{{\rm{Cl}}}} = \frac{{{c_{{\rm{AgN}}{{\rm{O}}_{\rm{3}}}}} \times {V_{{\rm{AgN}}{{\rm{O}}_{\rm{3}}}}}}}{{{V_{\rm{0}}}}},$ | (1) |

| ${b_{{\rm{Cl}}}} = \frac{{\left( {{c_{\rm{0}}} - {c_{{\rm{Cl}}}}} \right) \times {V_1}}}{m}.$ | (2) |

式中:cCl为吸附后溶液中的氯离子浓度,

将HPB235钢筋(各组分质量分数如下:w(C)=0.22%,w(Si)=0.30%,w(Mn)=0.65%,w(S)=0.05%,w(P)=0.045%)切割打磨成直径为1 cm、高为2 cm的圆柱体试样,其一端面作为工作面,另一端面焊接铜导线,焊点及其侧面均用环氧树脂密封. 工作面用400#、600#、1 000#、2 000#的金相砂纸逐级打磨并抛光至镜面,用丙酮和去离子水清洗并烘干,将其浸泡在6组分别溶有质量分数为1%、2%、3%的LDHs-NO3和质量分数为1%、2%、3%的LDHs-NO2的饱和Ca(OH)2溶液中,同时选取空白样作为参照. 预钝化7 d后,逐级添加氯离子,添加量为每天0.01 mol/L,以模拟实际的混凝土中钢筋氯离子腐蚀作用.

持续用PARSTAT 2273工作站测试钢筋的自腐蚀电位(Ecorr)和极化电阻(Rp),以监测钢筋的腐蚀状态. 自腐蚀电位(Ecorr)通过电化学工作站PowerCorr模块中Ecorr vs time 标准模板来测试,取达到稳态时的Ecorr为最终值;极化电阻(Rp)通过电化学阻抗测试,由随机配送的ZsimpWin 软件根据等效电路法模拟获得. 其中,电化学阻抗谱采用扰动幅度为10 mV的正弦交流电压,频率范围为10 mHz~100 kHz. 在电化学腐蚀测试过程中,以钢筋作为工作电极,以饱和甘汞电极(SCE)为参比电极,以铂电极为辅助电极. 所有的测试在室温下进行.

1.4 微观测试采用Hitachi SU8010型扫描电子显微镜,对吸附氯离子前、后的LDHs-NO3和LDHs-NO2进行形貌特征的观察并比较微观形貌变化,其中加速电压为15 kV. 采用X射线衍射仪D8 ADNANCE(Cu靶,Kα射线(λ=0.154 184 4 nm))分析LDHs-NO3和LDHs-NO2吸附氯离子前、后的物相变化,其中,所用的加速电压为40 kV,电流为40 mA,扫描范围为5°~70°,扫描速率为10(°)/min. FTIR分析所用的仪器为Nicolet IS10型傅里叶变换红外光谱仪,光谱范围为4 000~390 cm−1,扫描次数128次,扫描速度30 kHz,分辨率为8 cm−1.

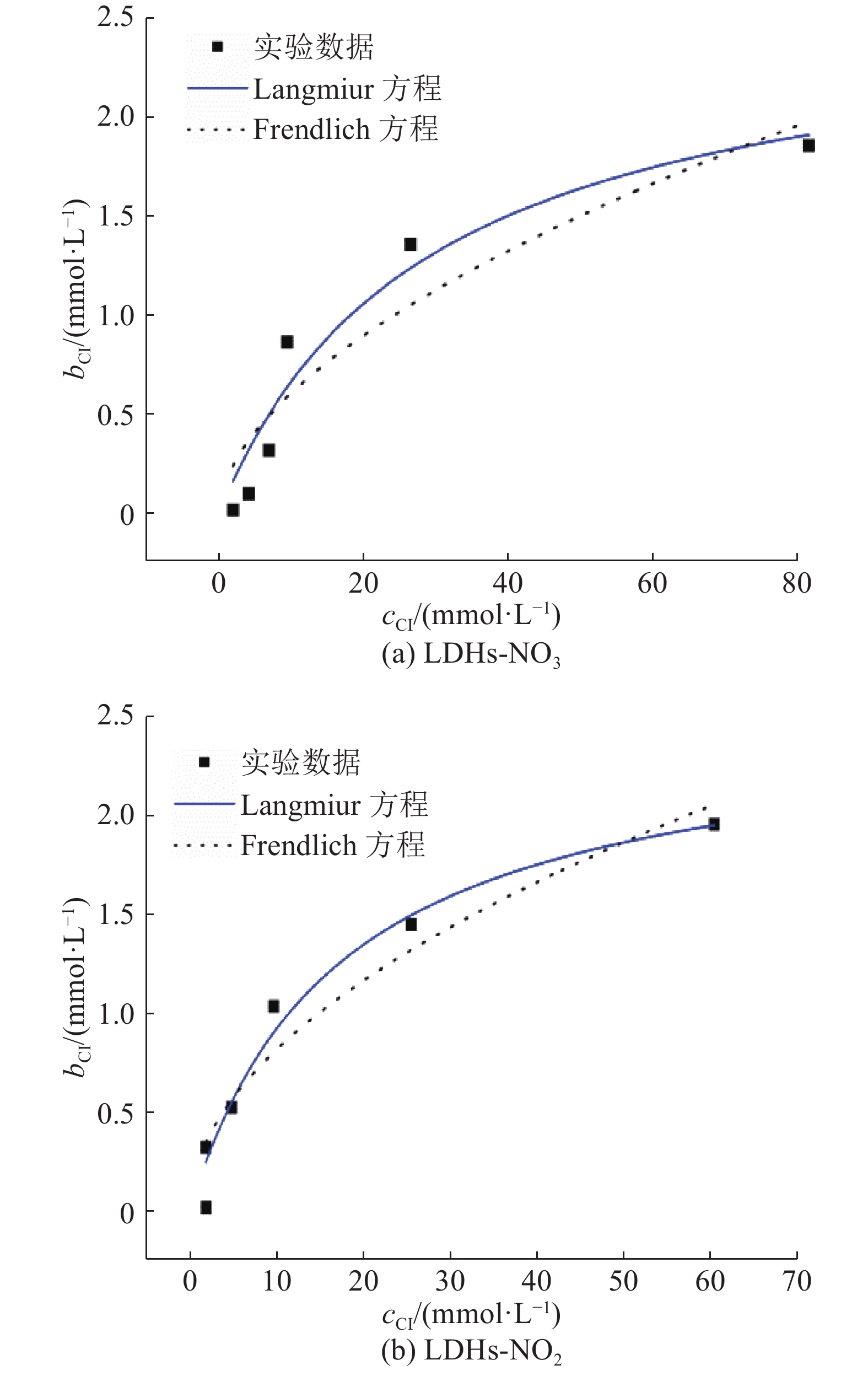

2 结果与讨论 2.1 NO3−/NO2−插层MgAl-LDHs的氯离子等温吸附在混凝土模拟孔溶液中,LDHs-NO3与LDHs-NO2等温吸附曲线如图1所示. 从图中可以看出,LDHs-NO2的吸附趋势与LDHs-NO3的氯离子等温吸附趋势一致,在低浓度阶段,bCl值随cCl值的增大而剧烈增长,但增长趋势越来越小,最后无限逼近一个极限值.

|

图 1 混凝土模拟孔溶液中LDHs-NO3与LDHs-NO2的等温吸附曲线图 Fig. 1 Adsorption isotherm curves of LDHs-NO3 and LDHs-NO2 in simulated concrete pore solution |

采用液相吸附常用的朗格缪尔(Langmiur)方程和弗罗因德利克(Frendlich)方程[13]对氯离子等温吸附曲线进行拟合. 其中,朗格缪尔方程式如下:

| ${b_{{\rm{Cl}}}}\, = {c_{{\rm{Cl}}}}a\,{b_{{\rm{Cl}},{\rm{s}}}}/\left( {1 + a\,{c_{{\rm{Cl}}}}} \right).$ | (3) |

式中:bCl,s为饱和吸附量,a为吸附平衡常数.

弗罗因德利克方程如下:

| ${b_{{\rm{Cl}}}} = ec_{\rm{Cl}}^f\;.$ | (4) |

式中:e和f为吸附常数.

按照上述2种等温吸附方程进行线性拟合,在温度为25℃下的等温吸附模型结果如表1所示. 由表1可知,用朗格缪尔和弗罗因德利克等温吸附曲线均能拟合,但朗格缪尔等温吸附曲线的相关系数R2均明显大于弗罗因德利克等温吸附曲线的相关系数,因此实验数据与朗格缪尔模型更加匹配,而与弗罗因德利克模型相差较多. 从氯离子吸附性能的角度来看,等温吸附曲线的相似拟合说明其氯离子吸附机理相同,即层状结构表面有特定的吸附阴离子的吸附位,吸附位均匀地分布在整个层间,在吸附平衡时,单位时间内进入到吸附位的分子数和离开吸附位的分子数相等. LDHs-NO3与LDHs-NO2的氯离子最大吸附量分别约为2.996和2.510 mmol/g,LDHs-NO3相对较高,这是因为NO3−离子比NO2−离子体积大,插入层间后,NO3−离子与氯离子进行交换能吸附更多氯离子,但总体来说两者相差不大,说明LDHs-NO2也具有良好的氯离子吸附性能.

| 表 1 混凝土模拟孔溶液中LDHs-NO3和LDHs-NO2的氯离子吸附等温线参数 Table 1 Chloride equilibrium isotherm parameters for LDHs-NO3 and LDHs-NO2 in simulated concrete pore solution |

不同LDHs-NO3或LDHs-NO2掺量下的钢筋各腐蚀体系中的腐蚀电位曲线如图2所示. 从图中可以看出,随氯离子掺量的增加,钢筋的Ecorr逐渐减小,表明氯离子对钢筋钝化膜有明显的侵蚀作用. 并且,随氯离子的逐渐添加,Ecorr减小出现了临界点,如对照组钢筋在氯离子浓度为0.03 mol/L 时Ecorr急剧降低,即“跃变”. Li等[14]认为在碱性混凝土模拟孔溶液中,由于缺少其他可能影响Ecorr的因素,Ecorr的突降说明了钝化膜的破坏和活性腐蚀的开始.

|

图 2 不同 LDHs-NO3和LDHs-NO2掺量下钢筋在各腐蚀体系中的腐蚀电位曲线 Fig. 2 Corrosion potential curves of steel bar in corrosion systems with different mass fractions of LDHs-NO3 and DHs-NO2 |

从图2(a)可以看出,当Cl−浓度为0.03 mol/L时,未掺加LDHs-NO3的钢筋已经开始发生腐蚀,掺加一定量LDHs-NO3的钢筋均处于未腐蚀的状态. 由此可知,当模拟孔溶液中Cl−浓度较低时,掺加LDHs-NO3能够抑制钢筋腐蚀的发生. 随着Cl−浓度的逐渐增加,所有钢筋的腐蚀电位不断下降,由未腐蚀状态进入腐蚀状态. 当Cl−浓度更大,为0.10 mol/L时,掺加1%的LDHs-NO3的钢筋已经确定发生腐蚀;当Cl−浓度为0.15、0.16 mol/L时,掺加2%、3%的LDHs-NO3的钢筋分别开始发生腐蚀.

同样地,由图2(b) 可知,当Cl−浓度更大后,为0. 20、0. 25、0.26 mol/L时,掺加1%、2%、3%的LDHs-NO2的钢筋分别开始发生腐蚀.

对比图2(a)和(b)可以看出,随着Cl−浓度的增加,所有钢筋试样的自腐蚀电位Ecorr都呈下降趋势,且存在临界点,即钢筋发生腐蚀时的临界氯离子浓度值. 其临界点随着氯离子浓度和LDHs掺量的不同有一定差别,通过上述临界氯离子浓度值的不同可以看出,掺加LDHs-NO2的钢筋的抗腐蚀性能更好.

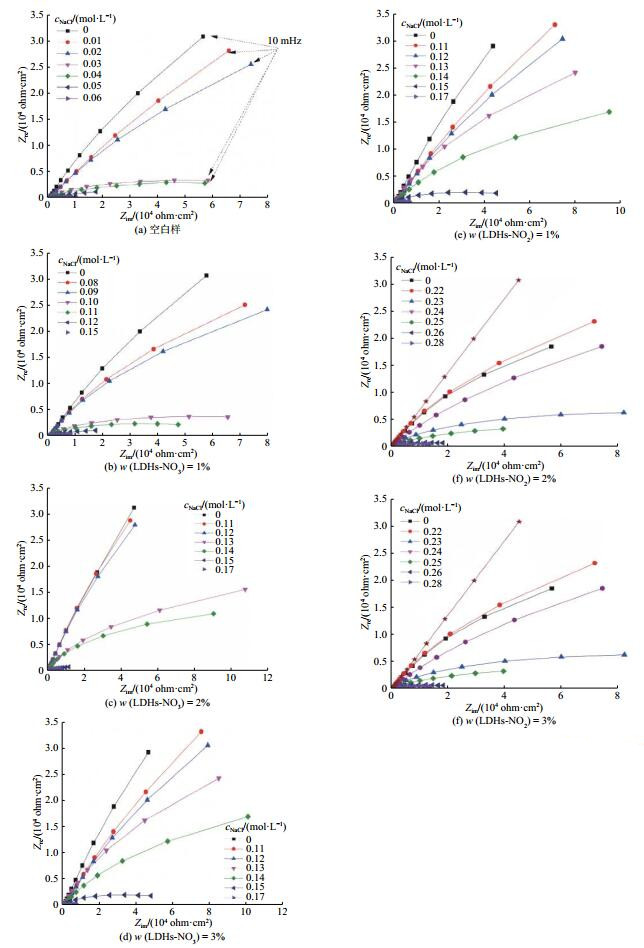

2.2.2 电化学阻抗谱不同LDHs-NO3或LDHs-NO2掺量下各腐蚀体系中的EIS阻抗谱图如图3所示,图中cNaCl为NaCl浓度. 图中均选取具有代表性的Cl−浓度(临界氯离子浓度值附近)的试验结果进行分析. 图中Zre为钢筋钝化膜阻抗的实部,Zim为虚部的相反数. 从图中可以看出,图中的曲线均为半径很大的容抗弧的一部分,此容抗弧直径为系统的电荷转移电阻,并且近似为钢筋电极的极化电阻. 图中,在较低浓度NaCl腐蚀体系中,各曲线均有较大的容抗弧,表明此时各体系的极化电阻很大,钢筋电极仍处于钝化状态. 随着氯离子浓度增大,曲线的半径明显变小,表明钢筋极化电阻明显减小,钢筋已从钝化状态进入腐蚀状态. 从各容抗弧的形态可以看出,添加LDHs-NO3和LDHs-NO2后电化学反应的阻抗明显增大,钢筋腐蚀受到不同程度的抑制. 其中,通过上述临界氯离子浓度值的不同可以看出,LDHs-NO3的阻锈效果优于LDHs-NO2,这与自腐蚀电位得到的结论相一致.

|

图 3 不同LDHs-NO2与LDHs-NO2掺量腐蚀体系在不同浓度 NaCl 溶液下的 Nyquist 图 Fig. 3 Nyquist plot in corrosion system with different mass fractions of LDHs-NO3 and LDHs-NO2 under different concentrations of NaCl solution |

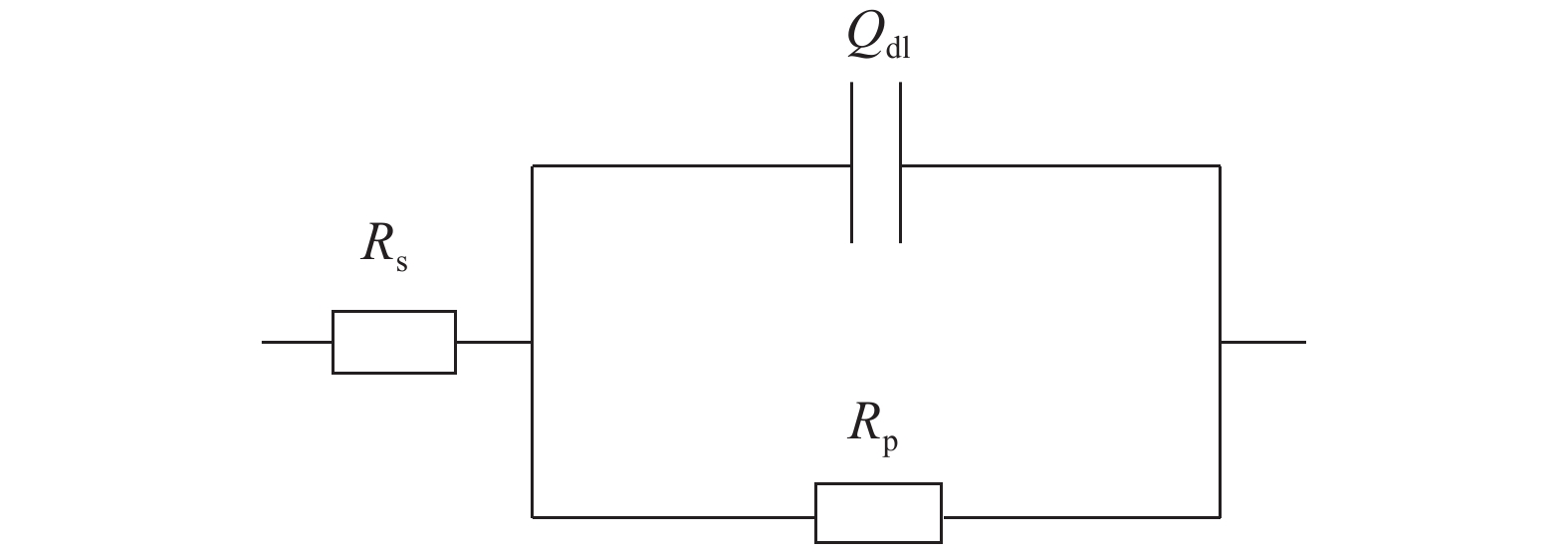

利用ZSimpWin软件,采用R(QR)等效电路(如图4所示)对所得阻抗谱进行拟合[15-16]. 需要指出的是,本次试验中并没有出现文献[17-18]中所说的双时间常数情况,仅出现单时间常数,因此采用如图4所示的简单电路进行拟合. 其中,Rs代表ST钢筋与参比电极之间的溶液电阻,Rp表示钢筋/溶液界面的电荷转移电阻,Qdl表示钢筋/溶液界面的双电层电容,是常相角元件(CPE). 用常相角元件(CPE)代替纯电容C进行模拟,表示钢筋/溶液界面有明显的“弥散效应”.

|

图 4 腐蚀系统的阻抗谱拟合等效电路图 Fig. 4 Equivalent circuit model fitted by impedance spectrum for corrosion system |

拟合得到的各腐蚀过程相关电化学参数如图5所示. 与自腐蚀电位值的“跃变”相似,极化电阻出现“跃变”对应于钢筋表面钝化膜的破裂,活性腐蚀的起始. 拟合结果进一步说明LDHs-NO2具有比LDHs-NO3更好的阻锈效果,并且各体系发生腐蚀的氯离子临界值与自腐蚀电位所测结果吻合.

|

图 5 不同LDHs-NO2与LDHs-NO2掺量下钢筋在各腐蚀体系中的极化电阻曲线 Fig. 5 Polarization resistance curves of steel in corrosion systems with different mass fractions of LDHs-NO3 and LDHs-NO2 |

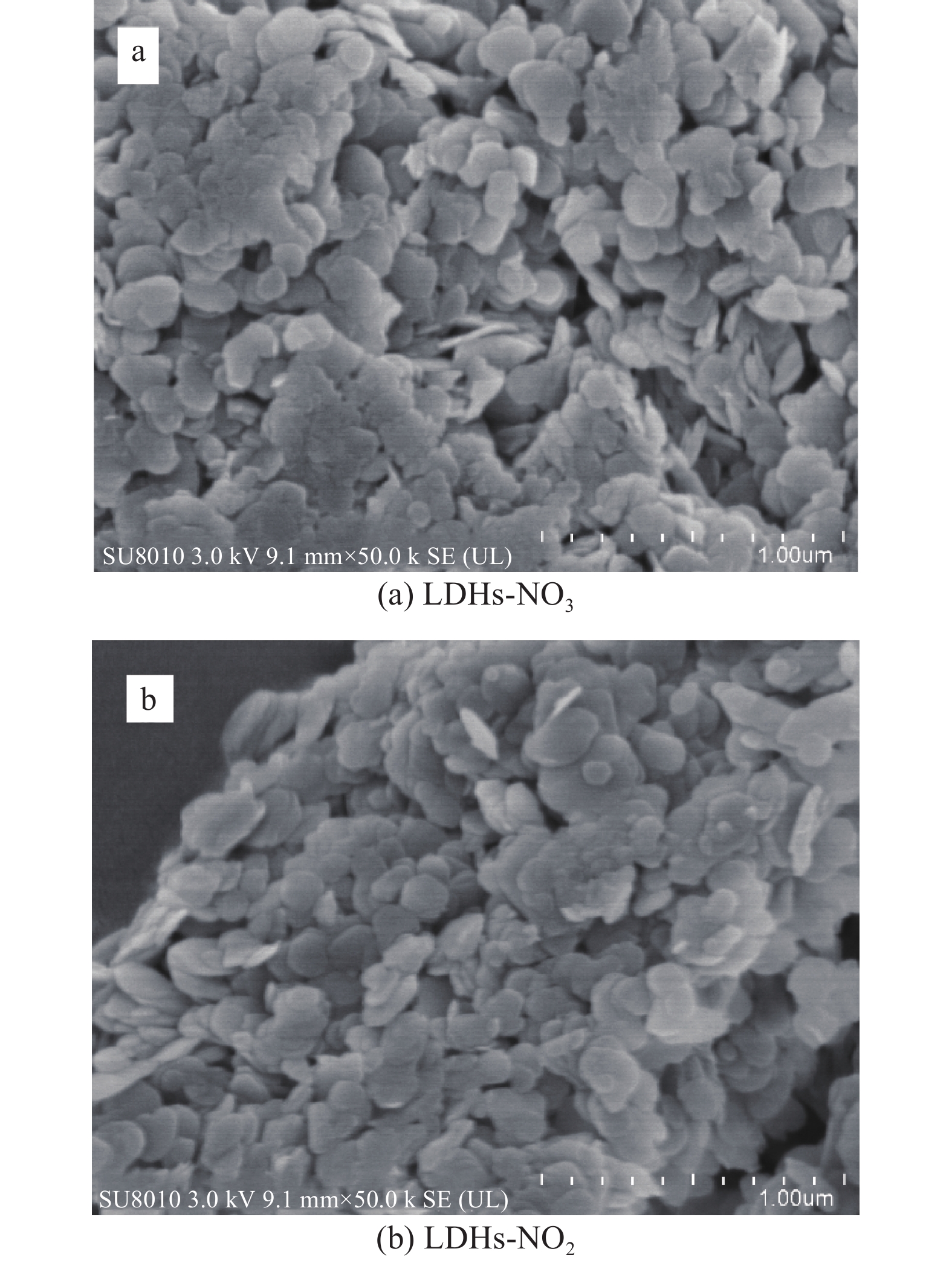

LDHs-NO3与LDHs-NO2的微观形貌图如图6所示. 从图6(a)和(b)均可以明显观察到LDHs特殊层状结构,结构尺度为数百纳米,其厚度为数十纳米,层与层之间互相堆叠形成三维网络结构. 吸附氯离子后的LDHs-NO3与LDHs-NO2的微观形貌图变化不大(图略).

|

图 6 LDHs-NO3和LDHs-NO2的扫描电镜图 Fig. 6 SEM images of LDHs-NO3 and LDHs-NO2 |

LDHs-NO3吸附氯离子前、后的XRD谱图如图7(a)所示,在低角度均可以看到尖锐的对称的衍射峰,与文献[13]中所描述的一致,没有出现其他的杂峰,表明所合成的LDHs晶相单一,结晶良好. 其中,吸附前的2θ衍射角为10.15°、20.01°、34.92°、60.98°分别对应(003)(006)(009)和(110)特征峰. 通过布拉格方程算得层间距d[003]为0.871 7 nm. 吸附后的主衍射峰向高角度的方向偏移,2θ值由10.140°变为11.658°,d[003]的值变为0.789 0 nm,层间距减小,这是由于氯离子的离子半径(0.168 nm)比硝酸根的离子半径(0.200 nm)更小的缘故. 这个结果证明了Cl−能将LDHs-NO3原来的层间NO3−置换出来,Cl−的吸附优先级更高. 此外,在高碱度的环境下OH−大量存在,且OH−的分子构型比NO3−更容易插入层间,层间吸附位很可能被部分OH−占据. 但是OH−插层的LDHs在XRD图谱上很难观测到,这与文献[13]的观点一致.

|

图 7 LDHs-NO3和LDHs-NO2吸附氯离子前、后的XRD图 Fig. 7 XRD patterns of LDHs-NO3 and LDHs-NO2 before and after chloride ion adsorption |

LDHs-NO2吸附氯离子前、后的XRD图如图7(b)所示,吸附前、后结晶度和众多衍射峰位置没有多大变化,吸附氯离子之后(003)衍射峰的位置出现在2θ=11.377°,层间距为0.777 1 nm. 相比与吸附前LDHs-NO2(003)衍射峰,稍微向大角度偏移,层间距也稍有增加. 由此可以确定氯离子已经成功插入LDHs-NO2层间,只是氯离子与亚硝酸根离子大小相近,从而在图中没有明显地表现出来. 同样地,图中无法观测到OH−插层的衍射峰.

LDHs-NO3吸附氯离子前、后的FTIR谱图如图8(a)所示. 从图中可以看出,吸附前,3 450 cm−1宽的吸收强峰对应于层间水分子与层板羟基的O-H键的伸缩振动;1 623 cm−1处的红外吸收峰对应于层间水分子H-O-H基团的弯曲振动;1 383 cm−1处的吸收峰则对应于 MgAl-NO3 LDHs层间NO3−引起的伸缩振动. 吸附前、后其红外吸收峰出现的位置基本没变,吸附氯离子后,硝酸根对应的红外吸收峰依旧存在,只是其强度相比吸附前有所降低. 另外,由于氯离子是单原子,不存在相关的伸缩振动或弯曲振动峰,此处可断定层间的硝酸根离子与氯离子发生了部分交换.

|

图 8 LDHs-NO3和LDHs-NO2吸附氯离子前、后的傅里叶变换红外光谱(FTIR)图 Fig. 8 Fourier transform infrared spectroscopy (FTIR) of LDHs-NO3 and LDHs-NO2 before and after chlorine ion adsorption |

LDHs-NO2吸附氯离子前、后的FTIR图如图8(b)所示,3 500~3 300 cm−1的宽波段代表氢氧根层和层间水的氢键羟基族的拉伸振动. 对于LDHs-NO3,在1 383 cm−1处可观察到由于硝酸根而出现的红外吸收峰. 对于LDHs-NO2,亚硝酸根的特征红外吸收峰出现在谱图的1 267 cm−1处,该现象表明亚硝酸根离子已经成功插入到MgAl-NO3 LDHs中. LDHs-NO2吸附氯离子前、后主要变化和LDHs-NO3一样,峰形和出现的位置基本没有变化,不过吸附前层间阴离子对应的振动峰的强度降低了,说明层间阴离子释放出来了. 另外,结合的氯离子没有对应的伸缩振动和弯曲振动. 因此可以确定LDHs-NO2成功吸附了氯离子,释放了层间阻锈阴离子. 可以看出LDHs-NO2与LDHs-NO3吸附氯离子的机理是相同的. 最后,需要指出的是,只有当亚硝酸根离子与氯离子的浓度比大于等于1.2时,可以完全抑制钢筋腐蚀[19],故LDHs-NO2较只添加NaNO2效果更好,LDHs-NO2阻锈效果更好.

3 结 论(1)成功制备的LDHs-NO3与LDHs-NO2都具有良好的氯离子吸附性能. LDHs-NO3与LDHs-NO2的等温吸附曲线均符合朗格缪尔模型,其氯离子饱和吸附量分别为2.59和2.51 mmol/g,两者相差不大.

(2)LDHs-NO2具有比LDHs-NO3更好的阻锈效果,可以明显提高钢筋在混凝土模拟孔溶液中的临界氯离子浓度值. 电化学测试结果表明:掺加2%、3%的LDHs-NO3的钢筋临界氯离子浓度值分别为0.15、0.16 mol/L;同掺量下,LDHs-NO2的钢筋临界氯离子浓度值分别为0.25、0.26 mol/L.

(3)LDHs-NO2具有良好的阻锈性能,源于对氯离子的吸附和阻锈离子NO2−释放的双重作用. LDHs-NO3吸附氯离子后微观形貌基本不变,2θ由10.140°变为11.377°,d[003]变为0.789 0 nm,吸收峰出现的位置基本没变,对应的红外吸收峰依旧存在,只是其强度相比吸附前有所降低;LDHs-NO2成功吸附了氯离子,释放了层间阻锈阴离子,与LDHs-NO3吸附氯离子的机理相同. 因此,LDHs-NO2通过阻锈离子NO2−与溶液中的Cl−发生交换,不仅可以产生有效的阻锈作用,同时减少了体系中的Cl−浓度,对钢筋的腐蚀控制发挥了双重作用,因而具有较高的阻锈效果. 此外,有效阻锈成分NO2−逐步释放,可以为钢筋提供长期的保护作用.

| [1] |

金伟良, 赵羽习. 混凝土结构耐久性研究的回顾与展望[J]. 浙江大学学报: 工学版, 2002, 36(4): 27-36. JIN Wei-liang, ZHAO Yu-xi. State-of-the-art on durability of concrete structures[J]. Journal of Zhejiang University: Engineering Science, 2002, 36(4): 27-36. |

| [2] |

杜荣归, 刘玉, 林昌健. 氯离子对钢筋腐蚀机理的影响及其研究进展[J]. 材料保护, 2006, 39(6): 45-50. DU Rong-gui, LIU Yu, LIN Chang-jian. Chloride ions of reinforcing the effect of the corrosion mechanism and its research progress[J]. Materials Protection, 2006, 39(6): 45-50. DOI:10.3969/j.issn.1001-1560.2006.06.013 |

| [3] |

李伟华, 裴长岭, 何桥, 等. 混凝土中钢筋腐蚀与钢筋阻锈剂[J]. 材料开发与应用, 2007, 22(5): 57-60. LI Wei-hua, PEI Chang-ling, HE Qiao, et al. Corrosion of steel bar in concrete and rebar inhibitor[J]. Development and Application of Materials, 2007, 22(5): 57-60. DOI:10.3969/j.issn.1003-1545.2007.05.015 |

| [4] |

GAIDIS J M. Chemistry of corrosion inhibitors[J]. Cement and Concrete Composites, 2004, 26(3): 181-189. DOI:10.1016/S0958-9465(03)00037-4 |

| [5] |

SÖYLEV T A, RICHARDSON M G. Corrosion inhibitors for steel in concrete: state-of-the-art report[J]. Construction and Building Materials, 2008, 22(4): 609-622. DOI:10.1016/j.conbuildmat.2006.10.013 |

| [6] |

SARASWATHY V, MURALIDHARAN S, KALYANASUNDARAM R M, et al. Evaluation of a composite corrosion-inhibiting admixture and its performance in concrete under macrocell corrosion conditions[J]. Cement and Concrete Research, 2001, 31(5): 789-794. DOI:10.1016/S0008-8846(01)00468-9 |

| [7] |

DE RINCON O T, PEREZ O, PAREDES E, et al. Long-term performance of ZnO as a rebar corrosion inhibitor[J]. Cement and Concrete Composites, 2002, 24(1): 79-87. DOI:10.1016/S0958-9465(01)00029-4 |

| [8] |

LIANG H, LI L, POOR N D, et al. Nitrite diffusivity in calcium nitrite-admixed hardened concrete[J]. Cement and Concrete Research, 2003, 33(1): 139-146. DOI:10.1016/S0008-8846(02)00935-3 |

| [9] |

YANG Z, FISCHER H, POLDER R. Synthesis and characterization of modified hydrotalcites and their ion exchange characteristics in chloride-rich simulated concrete pore solution[J]. Cement and Concrete Composites, 2014, 47: 87-93. DOI:10.1016/j.cemconcomp.2013.03.008 |

| [10] |

CHEN Y, SHUI Z, CHEN W, et al. Chloride binding of synthetic Ca-Al-NO3 LDHs in hardened cement paste

[J]. Construction and Building Materials, 2015, 93: 1051-1058. DOI:10.1016/j.conbuildmat.2015.05.047 |

| [11] |

YOON S, MOON J, BAE S, et al. Chloride adsorption by calcined layered double hydroxides in hardened Portland cement paste[J]. Materials Chemistry and Physics, 2014, 145(3): 376-386. DOI:10.1016/j.matchemphys.2014.02.026 |

| [12] |

张小娟, 叶陈清, 董士刚, 等. 层状锌铝双金属氢氧化物载酒石酸根对碳钢在中性溶液中的缓蚀作用[C]//第六届全国腐蚀大会论文集. 银川: 中国腐蚀防护学会, 2011: 582–584. ZHANG Xiao-juan, YE Chen-qing, DONG Shi-gang, et al. Inhibition of tartaric acid-Loaded Zn-Al LDHs on carbon steel in neutral solution [C] // Proceeding of the 6th China Corrosion Conference. Yinchuan: CSCP, 2011: 582–584. http://www.wanfangdata.com.cn/details/detail.do?_type=conference&id=7561813 |

| [13] |

XU J, SONG Y, TAN Q, et al. Chloride absorption by nitrate, nitrite and aminobenzoate intercalated layered double hydroxides[J]. Journal of Materials Science, 2017, 52(10): 5908-5916. DOI:10.1007/s10853-017-0826-y |

| [14] |

LI L, SAGUES A A. Chloride corrosion threshold of reinforcing steel in alkaline solutions-open-circuit immersion tests[J]. Corrosion, 2001, 57(1): 19-28. DOI:10.5006/1.3290325 |

| [15] |

董泽华, 石维, 郭兴蓬. 用丝束电极研究模拟碳化混凝土孔隙液中缓蚀剂对碳钢局部腐蚀的抑制行为[J]. 物理化学学报, 2011, 27(1): 127-134. DONG Ze-hua, SHI Wei, GUO Xing-peng. Localized corrosion inhibition of carbon steel in carbonated concrete pore solution using wire beam electrode[J]. Acta Physico-Chimica Sinica, 2011, 27(1): 127-134. DOI:10.3866/PKU.WHXB20110110 |

| [16] |

章思颖, 金伟良, 许晨. 混凝土中胺类有机物: 胍对钢筋氯盐腐蚀的作用[J]. 浙江大学学报: 工学版, 2013, 47(3): 449-455. ZHANG Si-ying, JIN Wei-liang, XU Chen, et al. Effectiveness of an amine-based inhibitor-guanidine for steel in chloride-contaminated concrete[J]. Journal of Zhejiang University: Engineering Science, 2013, 47(3): 449-455. |

| [17] |

SHI W, WANG T, DONG Z, et al. Application of wire beam electrode technique to investigate the migrating behavior of corrosion inhibitors in mortar[J]. Construction and Building Materials, 2017, 134: 167-175. DOI:10.1016/j.conbuildmat.2016.12.036 |

| [18] |

SHI W, DONG Z H, KONG D J, et al. Application of wire beam electrode technique to investigate initiation and propagation of rebar corrosion[J]. Cement and Concrete Research, 2013, 48: 25-33. DOI:10.1016/j.cemconres.2013.02.009 |

| [19] |

柳俊哲, 邢锋, 贺智敏, 等. 钢筋混凝土中亚硝酸根与氯离子的临界摩尔比[J]. 硅酸盐学报, 2010, 38(4): 615-620. LIU Jun-zhe, XING Feng, HE Zhi-min, et al. Critical mole ratios of nitrite and chloride in reinforced concrete[J]. Journal of the Chinese Ceramic Society, 2010, 38(4): 615-620. |