2. 江苏方天电力技术有限公司,江苏 南京 211102

2. Jiangsu Frontier Electric Technology Co. Ltd, Nanjing 211102, China

随着国家环保要求越来越高,火电机组燃煤锅炉的排放标准更加严格. 特别是近年来电力行业推行超净排放标准[1],超(超)临界机组主要排放污染物之一的NOx质量浓度必须小于50 mg/m3. 为了达到该排放标准,目前大多数电厂采用低氮燃烧器和选择性催化还原法(selective catalytic reduction,SCR)脱硝相结合的组合方式[2]. 低氮燃烧的主要原理是对燃烧器中的通入空气进行分级来控制反应区的含氧量,以有效减少燃烧区的NOx生成量. 空气分级的燃烧方式导致部分燃烧器区域处于贫氧还原性气氛,生成H2S气体造成水冷壁高温腐蚀,严重危害锅炉运行的安全性.

目前,国内外学者对于锅炉高温腐蚀进行了一定研究. Zhao等[3]在实验室中模拟氧化、还原和氧化还原交替的气氛,研究T23和T24水冷壁材料的腐蚀特性,研究表明氧化还原交替气氛的腐蚀能力更强;Kaur等[4]通过在锅炉材料T22表面增加Cr涂层,模拟锅炉燃烧环境进行腐蚀试验,研究表明增加材料表层的Cr质量分数可减小腐蚀速率;Paneru等[5]在腐蚀试样表面预先涂上碱金属氯化盐,在氧化性SO2气氛下研究受热面高温腐蚀,研究表明,碱金属氯化盐的活化氧化作用在腐蚀中起决定作用;武岳等[6]模拟生物质混煤燃烧锅炉过热器区域的气相条件及受热面的积灰情况研究氯腐蚀特性,研究表明,碱金属氯化物的腐蚀作用比HCl气体更大. 上述成果推进了锅炉高温腐蚀的研究进程,但是对于锅炉水冷壁材料在还原性气氛下的高温腐蚀特性研究不多,较少考虑还原性气氛中CO对腐蚀的影响.

为研究还原性气氛下的水冷壁高温腐蚀机理,以配制好的标准工业气体(标气)模拟锅炉水冷壁贴壁处的2种还原性气氛,在试片表面涂上积灰以考虑灰腐蚀影响,在高温管式炉中开展水冷壁材料15CrMoG的高温腐蚀试验. 通过腐蚀增重曲线,分析不同气氛以及积灰对腐蚀的影响,采用扫描电子显微镜(scanning electron microscope, SEM)和能量色散能谱(energy dispersive spectrometer, EDS)观测材料试片的腐蚀微观形貌和元素成分.

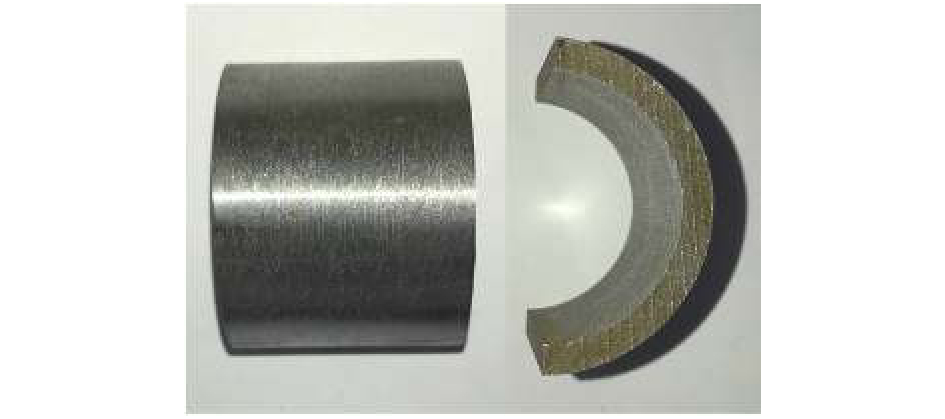

1 高温腐蚀试验 1.1 材料试片制备及预处理以常用的超(超)临界锅炉水冷壁材料15CrMoG作为试验材料,根据标准GB 5310-2008[7]可知,材料的成分见表1. 表中,wB为不同元素的质量分数. 材料中含有一定量的抗腐蚀元素Cr、Mo和Mn,是较优质的耐腐蚀碳素结构钢,相比于T91和TP347H等含高Cr成分合金,15CrMoG拥有更好的焊接性,更适用于需要经常更换管道的水冷壁受热面. 材料取自电站锅炉水冷壁管道,如图1所示,切割成内径为17.5 mm、长度为25 mm、厚度为3 mm的半圆柱环. 试验表面先经过抛光处理露出金属基体,分别以800目和2 000目的砂纸打磨表面,用丙酮清洗表面去除油脂,用无水乙醇冲洗并放入105 ℃烘箱中干燥.

| 表 1 材料15CrMoG中各元素的质量分数 Table 1 Mass fraction of elements in 15CrMoG |

|

图 1 15CrMoG试片外观 Fig. 1 Appearance of specimen |

为了研究积灰对腐蚀的影响,从1 000 MW锅炉磨煤机中获取细度为20~60 μm的神混煤样,根据标准制灰方法[8]制成灰样,煤灰成分如表2所示. 在部分试片的表面附上无水乙醇,均匀涂上(5 ±1) mg/cm2的煤灰,用乙醇固定煤灰,后通过105 ℃烘箱干燥去除乙醇.

| 表 2 神混煤煤灰成分 Table 2 Composition of ash of Shen Hun coal |

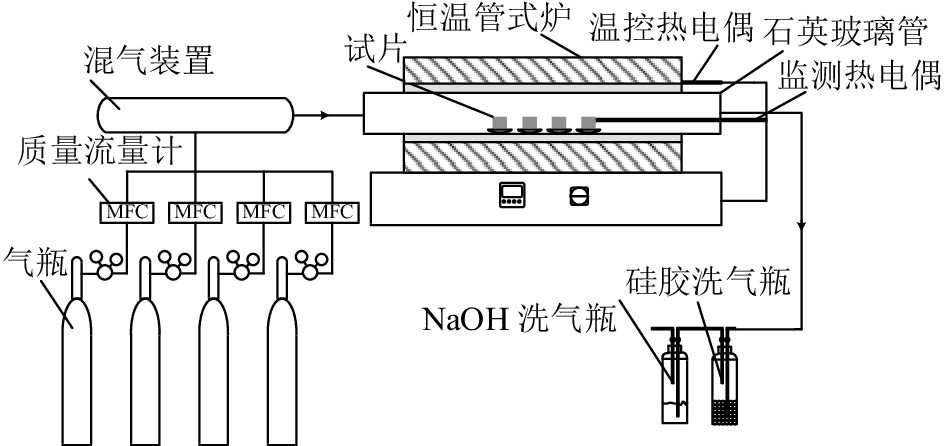

如图2所示为搭建的试验系统. 气瓶中的高纯气体通过质量流量计(mass flow controller, MFC)控制流量,进入混气装置形成模拟烟气. 模拟烟气通入密闭的耐高温石英管中与预处理过的试片发生腐蚀反应,使用恒温管式炉加热石英管模拟水冷壁材料腐蚀温度. 石英管中设有热电偶监测气氛和试片的温度,石英管出口烟气通入NaOH洗气瓶和硅胶洗气瓶,去除剩余气体,避免污染大气. 炉管为ϕ90 mm×3 mm的耐高温玻璃纤维管,管长为900 mm,恒温区长度为200 mm. 将被腐蚀试片放置于石英坩埚上,坩埚固定在管式炉内的恒温区,各腐蚀试片之间保留一定的距离. 每种工况选择3块相同类型的试片作为平行试样,减少试验误差. 为了保证模拟烟气的气氛浓度,在试验前,预先通过烟气分析仪对进出口烟气浓度进行监测,控制通入气体的总流量为200 mL/min.

|

图 2 高温腐蚀试验系统 Fig. 2 Experimental system of high-temperature corrosion |

在开展还原性气氛下水冷壁材料的腐蚀特性试验前,需要了解燃烧器处的气体成分及水冷壁温度. 抽样检测江苏某1 000 MW超超临界压力直流锅炉中水冷壁腐蚀较严重的E、F层燃烧器区域近壁处的烟气成分,硫元素主要以H2S的形式存在. H2S气体的体积分数为0.05%~0.10%,CO体积分数为5%~10%;O2体积分数较低,小于0.5%;水冷壁温度一般为360~420℃. 为了研究低氮燃烧方式下CO、H2S以及积灰的高温腐蚀机理,设定N2为平衡气,其他试验工况如表3所示. φ

| 表 3 试验不同工况下气氛列表 Table 3 List of atmospheres under different text conditions |

采用增重法进行试片腐蚀速率的研究,每个工况的腐蚀时间为160 h,每隔20 h将试片冷却至室温称重,称重天平精度为0.1 mg. 在反应完毕后,利用SEM及EDS分析腐蚀区域产物组成.

2 试验结果与分析 2.1 腐蚀动力学曲线不同类别的金属在不同温度和气氛下呈现不同的腐蚀状态,利用数学关系式描述金属腐蚀增重量随时间的变化规律,形成腐蚀动力学曲线,总结腐蚀规律[9-10]. 采用阿德尼乌斯公式的变换式,对实际测量的离散值进行曲线拟合[11-12]:

| $\ln\Delta W=\ln k_0-Q/(RT)+n \ln \tau . $ | (1) |

式中:k0为速度常数,Q为腐蚀反应活化能,R为气体常数,T为反应温度,τ为反应时间,n为时间指数.

在本文工况中,温度为定值,拟合公式简化为

| $\Delta W = k\tau ^n. $ | (2) |

式中:ΔW为试片单位面积增重重量,k=k0exp[-Q/(RT)].

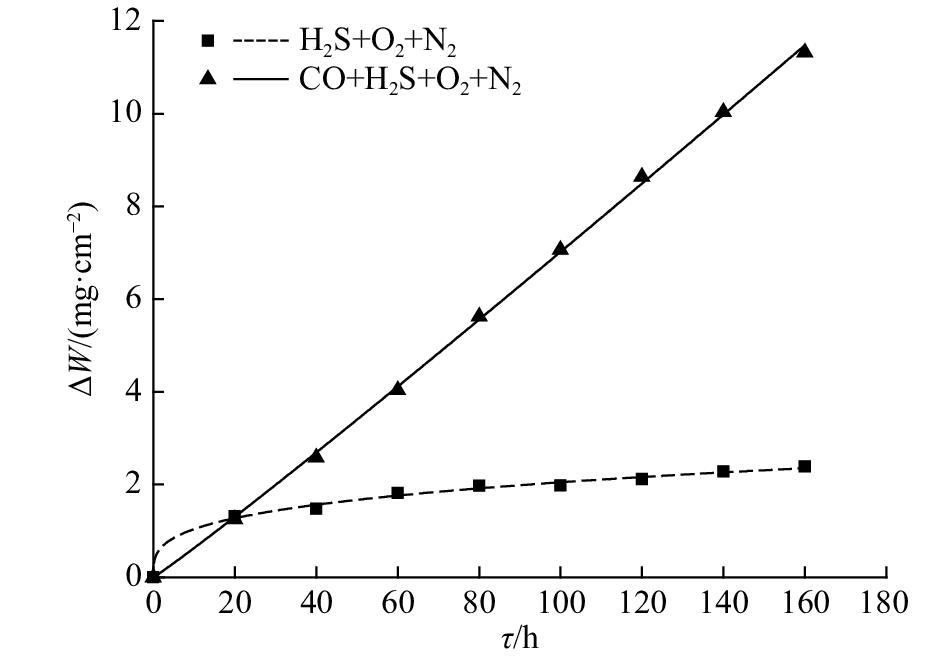

2.1.1 不同腐蚀气氛下的腐蚀速率如图3所示为2种腐蚀气氛下,试片温度为400 ℃时,无积灰试片的腐蚀增重曲线. 图中,τ为腐蚀时间,ΔW为单位面积腐蚀增重. 拟合曲线的拟合优度R2均大于99%,准确性较高. 在H2S+O2+N2气氛下,试片腐蚀起初增重较快,随着时间的增加趋于平缓,n<1表明腐蚀反应初期和后期速率差异较大. 反应初期H2S更容易渗透入金属基体,反应后期一方面腐蚀产物增多渗透压增大,另一方面产物中可能生成了能够减缓H2S渗透以及腐蚀进行的物质. 在CO+H2S+O2+N2气氛下,试片腐蚀增重总体增长较快,没有明显收敛的趋势,n≈1,曲线接近于线性规律,说明在该气氛下腐蚀反应能够持续不断进行.

|

图 3 不同气氛下无积灰试片腐蚀增重规律曲线 Fig. 3 Mass gain curves of deposit-free specimens under different atmospheres |

H2S+O2+N2气氛下平均腐蚀速率为0.014 9 mg/(cm2·h–1),CO+H2S+O2+N2气氛下平均腐蚀速率为0.071 mg/(cm2·h–1),有CO的气氛下腐蚀速率接近无CO气氛的4.8倍,腐蚀更严重且腐蚀反应一直持续没有减缓迹象. 由于CO和H2S在400 ℃下不会发生反应(吉布斯自由能>0),推断出CO气体本身能够加速H2S高温腐蚀进程,CO气体提供的还原性气氛更利于H2S腐蚀反应的进行.

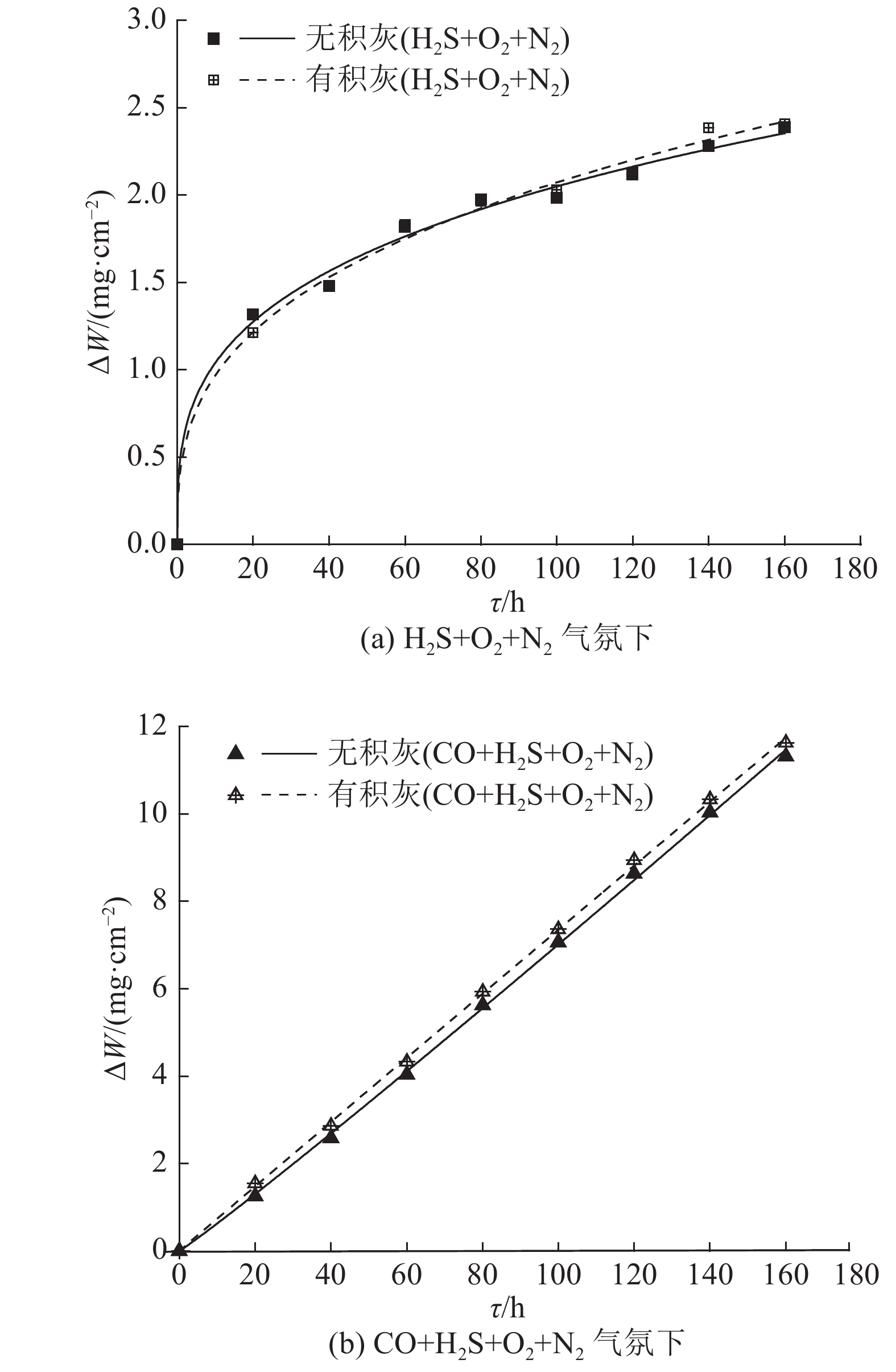

2.1.2 积灰对腐蚀速率影响如图4所示为无积灰和有积灰试片的腐蚀增重曲线对比,拟合曲线的拟合优度均大于99%. 有积灰试片和无积灰试片腐蚀趋势相同,H2S+O2+N2气氛下腐蚀增重前期较快后期趋于平缓,CO+H2S+O2+N2气氛下腐蚀增重趋势接近线性规律,有积灰试片的腐蚀速率略快于无积灰. 与Chen等[13]和Liu等[14]在称重中将试片表面积灰刮除的方式不同,采用不分离积灰层称重,避免去除积灰层过程中腐蚀层剥落造成误差. 腐蚀增重曲线反映积灰层对气体腐蚀增重的影响,不反映积灰本身对试片的腐蚀作用. 图4表明,积灰层提高气体腐蚀速率,可知积灰的存在使得H2S更易渗透入金属基体,加速腐蚀过程.

|

图 4 不同气氛下有积灰与无积灰试片腐蚀增重规律曲线对比 Fig. 4 Mass gain curves of deposit-coated and deposit-free specimens under different atmospheres |

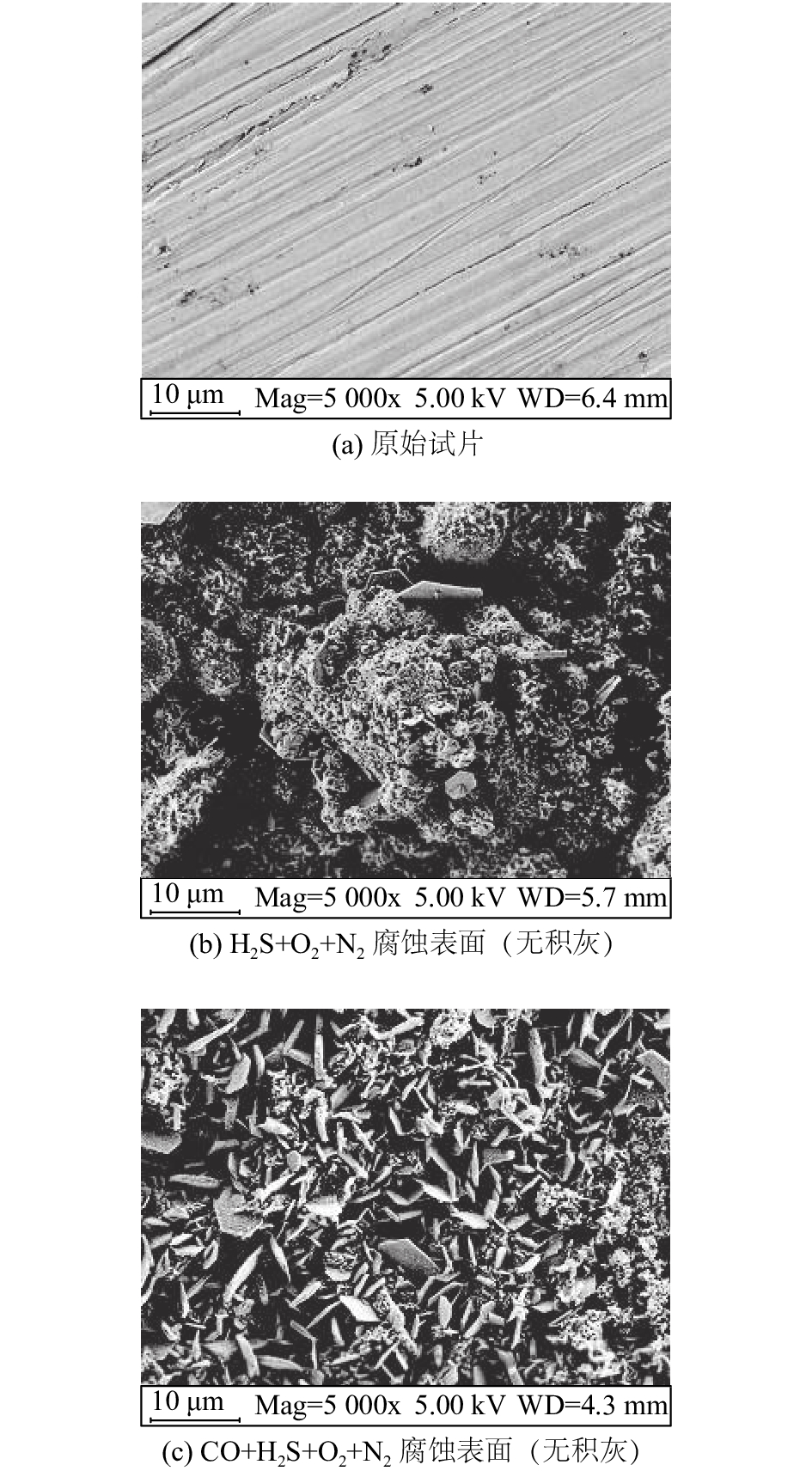

不同气氛下试片腐蚀前、后的微观形貌通过SEM采集,如图5所示. 反应前、后的试片表面形貌有很大的差异,图5(a)中原始试片表面较光滑平整,经过不同气氛下的腐蚀反应后,试片表面产生粗糙并且质地疏松的叶片状腐蚀产物. 图5(b)中只在H2S腐蚀下产生的叶片状腐蚀产物较少,生成一部分氧化层保护金属基体;图5(c)中在CO和H2S协同腐蚀下试片表面充斥着大量叶片状腐蚀产物,腐蚀产物更为细碎并且伴随大量的缝隙,在有CO气氛下腐蚀性气体能够透过腐蚀产物的缝隙向基体金属渗透,不断与基体金属发生反应.

根据EDS,分析试片表面的元素成分,获得如表4所示的分析结果. 有CO气氛下试片表面的S质量分数是无CO气氛下的2倍,相同时间下CO和H2S协同腐蚀的腐蚀程度更高,与腐蚀速率曲线的结果吻合. 无CO气氛下试片表面发现一定量的Cr,有CO气氛下没有发现,Cr较好的抗腐蚀性[4]是单纯H2S腐蚀下反应后期腐蚀逐渐减缓的可能原因.

|

图 5 不同气氛下无积灰试片腐蚀前后表面微观形貌(放大5 000倍) Fig. 5 Surface micro-morphology of deposit-free specimens before and after corrosion under different atmospheres (magnified 5 000 times) |

| 表 4 不同气氛下无积灰试片腐蚀前后表面元素成分 Table 4 Element composition of deposit-free specimens’ surface before and after corrosion under different atmospheres |

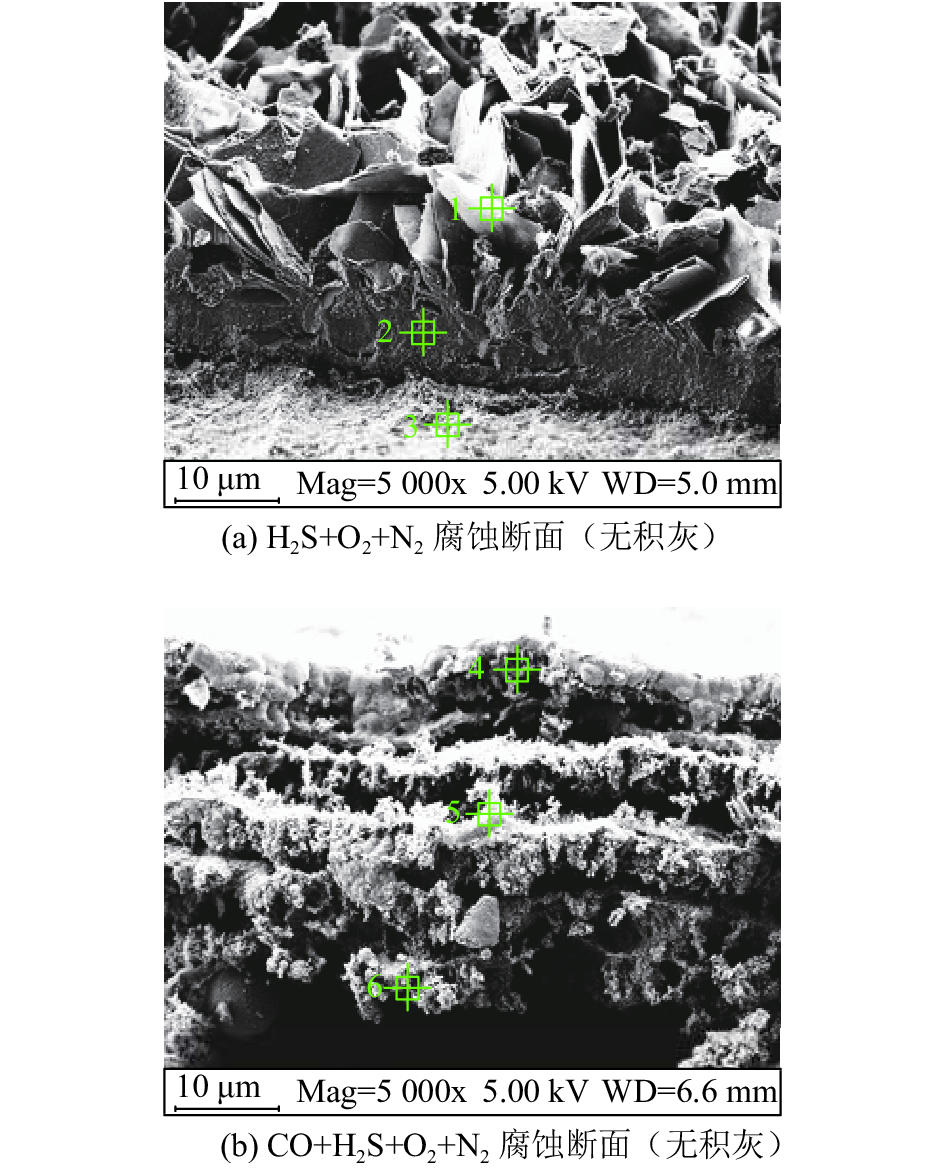

如图6所示为无积灰试片在不同气氛下的断面微观形貌,如表5所示为对应的腐蚀断面元素分布. 在H2S+O2+N2气氛下,腐蚀层分界清晰,从上到下可以定义为腐蚀外层、腐蚀渗透层及腐蚀内层. 腐蚀外层与图5(b)中的疏松叶片状物质相对应,O和S质量分数较高,产物主要为FeS和疏松的氧化层,说明H2S腐蚀先于氧化过程,后续生成的疏松氧化层不能阻止H2S渗透;腐蚀渗透层较为致密紧实,O质量分数较高,S质量分数较低,说明生成了致密氧化层(Fe2O3、Fe3O4和Cr2O3)能够减缓H2S渗透;腐蚀内层O和S质量分数较少,说明氧化层虽然能够减缓腐蚀反应但是S仍能穿透致密氧化层向金属基体渗透;S质量分数从外到内不断减小伴随着Cr质量分数从外到内不断增加,表明腐蚀过程中具有较好抗腐蚀性的Cr会向金属基体富集,与Uusitalo等[15]的分析结果一致.

在CO+H2S+O2+N2气氛下,腐蚀产物呈多层分布,界限不再清晰,层与层之间粘附力较小,存在大量缝隙,H2S气体能够穿过缝隙向金属基体渗透. EDS选取的3个位置显示S质量分数总体远高于无CO气氛,表明有CO气氛下H2S的腐蚀程度更高;3个位置点的O质量分数都较少,图6b中显示腐蚀层较为疏松,没有形成致密氧化层,说明在有CO气氛下腐蚀产物主要为FeS和FeO,没有高价态的氧化物,不能减缓腐蚀的进行;腐蚀层中没有发现Cr元素,结合Cr元素向金属基体富集的特性,一方面证实有CO气氛下腐蚀深度更深,另一方面表明CO的存在削弱了Cr和氧化层的抗腐蚀作用.

|

图 6 不同气氛下无积灰试片腐蚀断面微观形貌(放大5 000倍) Fig. 6 Cross section micro-morphology of deposit-free specimens after corrosion under different atmospheres (magnified 5 000 times) |

| 表 5 不同气氛下无积灰试片断面元素成分 Table 5 Element composition of deposit-free specimens’ cross section under different atmospheres |

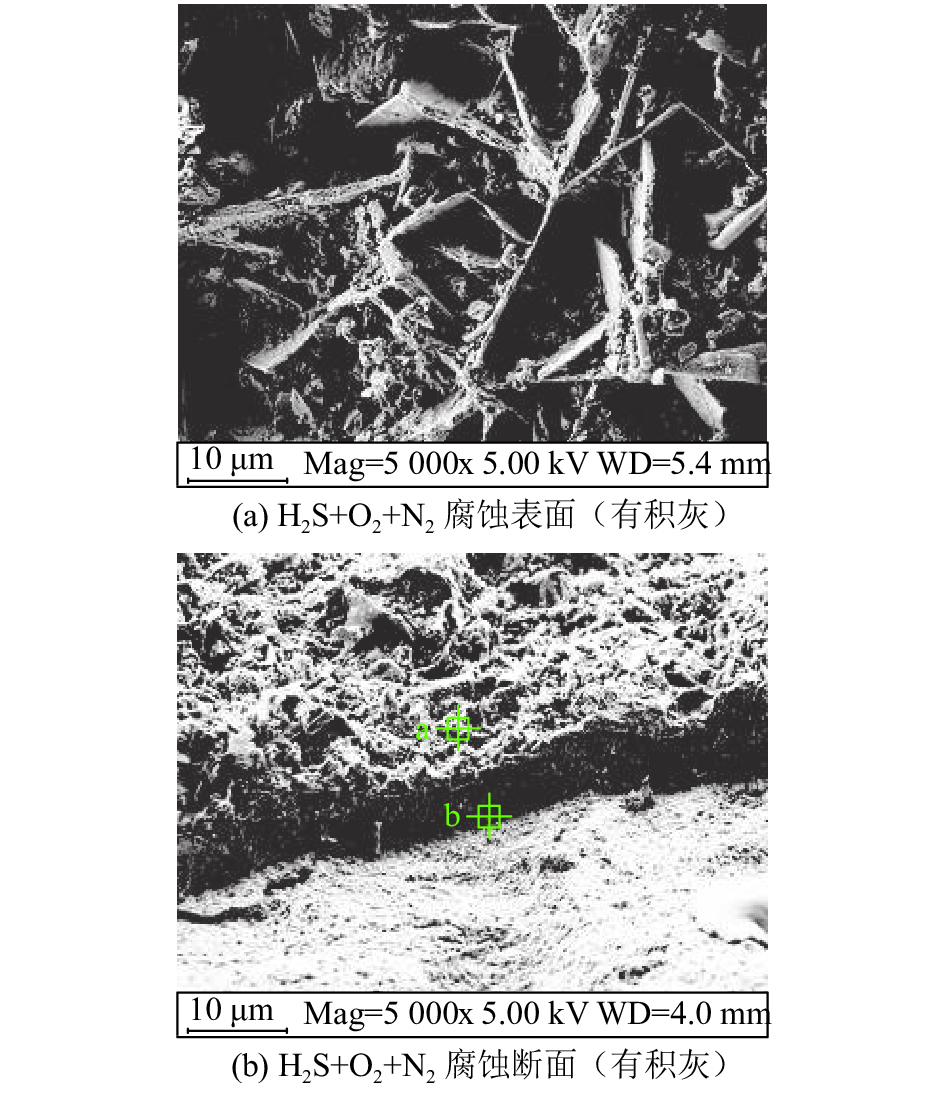

如图7所示为H2S+O2+N2气氛下有积灰15CrMoG试片的腐蚀微观形貌,如表6所示为对应的腐蚀断层元素分布. 与图5(b)的无积灰试片腐蚀表面相比,图7(a)中有积灰试片表面的叶片状腐蚀产物间有较多空隙,含有大量灰粒;与图6(a)的无积灰试片腐蚀断面相比,图7(b)中腐蚀断面结构相似,仍为3层分布,但是腐蚀外层叶片较小边缘粗糙并且破碎较多,叶片间有灰粒粘附,表明有积灰试片的腐蚀产物质地更为疏松,易于破碎. 如表6所示,腐蚀外层S质量分数降低,因为EDS结果为质量分数,S质量分数受到灰分成分的稀释影响. 接近腐蚀内层的S质量分数更高,说明有积灰试片腐蚀中H2S更易渗透;腐蚀层中出现Na和K等碱金属元素,并且Na元素质量分数高于K元素,说明积灰含有的碱金属盐(Na2SO4、K2SO4、NaCl和KCl等)具有腐蚀性,碱金属会向金属基体迁移,并且Na的渗透性更强.

|

图 7 H2S+O2+N2气氛下有积灰试片腐蚀微观形貌(放大5 000倍) Fig. 7 Micro-morphology of deposit-coated specimens under H2S+O2+N2 atmosphere (magnified 5 000 times) |

| 表 6 H2S+O2+N2气氛下有积灰试片断面元素成分 Table 6 Element composition of deposit-coated specimens’ cross section under H2S+O2+N2 atmosphere |

Zhao等[3]、吴广君[10]和张知翔等[16]说明了H2S高温腐蚀的过程,反应式(3)、(4)表示试片表面主要物质为FeO和Fe,被H2S腐蚀后的产物为FeS;如反应式(5)、(6)所示,由于有少量O2的存在,FeS和H2S会被氧化成为S单质也具有较强的腐蚀性;如反应式(7)所示,生成的S单质会继续和金属基体生成FeS,因此还原性气氛下的腐蚀相当于H2S和游离态S单质的协同腐蚀.

| ${\rm{H}}_2{\rm{S}}+{\rm{FeO}}\to{\rm{FeS}}+{\rm{H}}_2{\rm{O}}, \;\;$ | (3) |

| ${\rm{H}}_2{\rm{S}}+{\rm{Fe}}\to{\rm{FeS}}+{\rm{H}}_2, \;\;\;\;\;\;\;\;\,$ | (4) |

| $2{\rm{FeS}}+{\rm{O}}_2\to2{\rm{FeO}}+2[{\rm{S}}], \;$ | (5) |

| ${\rm{O}}_2+2{\rm{H}}_2{\rm{S}}\to2[{\rm{S}}]+2{\rm{H}}_2{\rm{O}}, $ | (6) |

| $[{\rm{S}}]+{\rm{Fe}}\to{\rm{FeS}}. \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\,$ | (7) |

上述反应过程没有解释在H2S+O2+N2气氛下腐蚀后期反应不断趋于平缓的原因,根据SEM和EDS的分析结果可知,即使O2含量较少,试片表面仍会生成致密的氧化层(包含Fe2O3、Fe3O4和Cr2O3),对于氧化层的腐蚀,如下:

| $3{\rm{H}}_2{\rm{S}}+{\rm{Fe}}_2{\rm{O}}_3 \to2{\rm{FeS}}+3{\rm{H}}_2{\rm{O}}+[{\rm{S}}]\\(\Delta{{G}}_{400}{_{\text{℃}}}=-65.48\,{\rm{kJ}}) , $ | (8) |

| $4{\rm{H}}_2{\rm{S}}+{\rm{Fe}}_3{\rm{O}}_4\to3{\rm{FeS}}+4{\rm{H}}_2{\rm{O}}+[{\rm{S}}]\\(\Delta{{G}}_{400}{_{\text{℃}}}=-88.62\,{\rm{kJ}}), $ | (9) |

| $3{\rm{H}}_2{\rm{S}}+{\rm{Cr}}_2{\rm{O}}_3\to{\rm{Cr}}_2{\rm{S}}_3+3{\rm{H}}_2{\rm{O}}\\(\Delta{{G}}_{400}{_{\text{℃}}}=+96.68\,{\rm{kJ}}), \;\;\;\;$ | (10) |

| $7/2[{\rm{S}}]+ {\rm{Fe}}_2{\rm{O}}_3\to2{\rm{FeS}}+3/2{\rm{SO}}_2\\(\Delta{{G}}_{400}{_{\text{℃}}}=-15.58\,{\rm{kJ}}), $ | (11) |

| $5[{\rm{S}}]+{\rm{Fe}}_3{\rm{O}}_4\to3{\rm{FeS}}+2{\rm{SO}}_2\\(\Delta {{G}}_{400}{_{\text{℃}}}=-22.08\,{\rm{kJ}}), \;\;\;\;\;\;\;\;$ | (12) |

| $9/2[{\rm{S}}]+ {\rm{Cr}}_2{\rm{O}}_3\to{\rm{Cr}}_2{\rm{S}}_3+3/2{\rm{SO}}_2\\(\Delta {{G}}_{400}{_{\text{℃}}}=+147.01\,{\rm{kJ}}). $ | (13) |

式中:ΔG400℃表示反应吉布斯能. 可以看出,在生成相同量FeS产物的情况下,H2S腐蚀和S腐蚀相比,由于反应吉布斯能绝对值较小,S单质虽然能够与Fe2O3和Fe3O4反应,但是相对困难,所以H2S在氧化层腐蚀占主导地位. 由于吉布斯能大于零,生成的Cr2O3非常稳定,不与H2S和S单质反应,因此式(8)~(13)证实,致密氧化层的生成能够减缓H2S腐蚀,H2S+O2+N2腐蚀后期反应不断趋于平缓.

在CO+H2S+O2+N2气氛下,反应(3)~(7)仍然发生,但是由于存在强还原性气体CO,难以生成高价态氧化物Fe2O3、Fe3O4和Cr2O3,主要的氧化产物为FeO,因此致密氧化层不能形成,反应在H2S和游离态S协同腐蚀下不断地进行.

积灰中主要的腐蚀成分为碱金属盐,由于在815℃的马弗炉中制灰,大部分的氯化盐挥发,腐蚀成分主要为Na2SO4、K2SO4和少量的NaCl、KCl. 碱金属盐在高温环境下的腐蚀反应式[14-15]如下:

| $6{\rm{M}}_2{\rm{SO}}_4+6{\rm{SO}}_2+3{\rm{O}}_2+2{\rm{Fe}}_2{\rm{O}}_3\to4{\rm{M}}_3{\rm{Fe}}({\rm{SO}}_4)_3,$ | (14) |

| $4{\rm{MCl}}+2{\rm{Fe}}_2{\rm{O}}_3+{\rm{O}}_2\to2{\rm{M}}_2{\rm{Fe}}_2{\rm{O}}_4+2{\rm{Cl}}_2,\;\;\;\;\;\;\;\;\;\;\;\;$ | (15) |

| $8{\rm{MCl}}+2{\rm{Cr}}_2{\rm{O}}_3+5{\rm{O}}_2\to4{\rm{M}}_2{\rm{CrO}}_4+4{\rm{Cl}}_2,\;\;\;\;\;\;\;\;\;\;\;\;$ | (16) |

| $2{\rm{MCl}}+2{\rm{Fe}}+2{\rm{O}}_2\to{\rm{M}}_2{\rm{Fe}}_2{\rm{O}}_4+{\rm{Cl}}_2,\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\,$ | (17) |

| $2{\rm{MCl}}+2{\rm{Cr}}+2{\rm{O}}_2\to{\rm{M}}_2{\rm{CrO}}_4+{\rm{Cl}}_2.\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\,$ | (18) |

式中:M代指Na或者K. 从反应式(14)~(18)中可以看出,高温环境下碱金属硫酸盐和氯化盐能够破坏氧化层并且侵蚀金属基体,抗腐蚀较强的Cr2O3和积灰中的盐类反应,有积灰试片由于氧化层被破坏、金属基体被碱金属盐侵蚀,在H2S和碱金属盐的协同腐蚀下腐蚀程度更高. 上述反应都需要O2,在还原性气氛下积灰反应被限制,并且碱金属盐在还原性气氛下较难发生“活化氧化作用”[17],因此积灰的腐蚀受到抑制,是腐蚀增重曲线中积灰试片的腐蚀速率增长较少的原因.

4 结 语根据腐蚀增重曲线可知,CO+H2S+O2+N2气氛下腐蚀速率是H2S+O2+N2气氛下的近4.8倍,有CO气氛腐蚀能力更强,并且CO使得腐蚀能够持续进行;有积灰试片的腐蚀速率略高于无积灰试片.

通过SEM和EDS分析发现,H2S+O2+N2气氛下腐蚀断面分3层,腐蚀渗透层较致密,能够减缓H2S渗透;CO+H2S+O2+N2气氛下腐蚀呈多层分布,腐蚀层不存在致密氧化层并且伴随大量缝隙,有利于H2S渗透;Cr元素具有较好抗腐蚀性并在腐蚀中向金属基体富集;积灰中的碱金属元素能够向金属基体迁移.

H2S和游离态单质S协同腐蚀造成低氮燃烧气氛下水冷壁高温腐蚀,形成的致密氧化层能够减缓腐蚀的进行,在有CO气氛下致密氧化层不能够生成,反应不断持续.

积灰中碱金属盐类能够破坏致密氧化层并且侵蚀金属基体,但是在还原性气氛下积灰腐蚀受到抑制. 更深入的还原性气氛下积灰腐蚀机理将在后续的研究中继续开展.

| [1] |

赵永椿, 马斯鸣, 杨建平, 等. 燃煤电厂污染物超净排放的发展及现状[J]. 煤炭学报, 2015, 40(11): 2629-2640. ZHAO Yong-chun, MA Si-ming, YANG Jian-ping, et al. Status of ultra-low emission technology in coal-fired power plant[J]. Journal of China Coal Society, 2015, 40(11): 2629-2640. |

| [2] |

王继华. 烟气超净排放改造技术在燃煤机组中的应用[J]. 华电技术, 2017, 39(2): 65-67. WANG Ji-hua. Application of flue gas ultra-clean emission technology in coal-fired power unit[J]. Huadian Technology, 2017, 39(2): 65-67. DOI:10.3969/j.issn.1674-1951.2017.02.021 |

| [3] |

ZHAO Q, ZHANG Z, CHENG D, et al. High temperature corrosion of water wall materials T23 and T24 in simulated furnace atmospheres[J]. Chinese Journal of Chemical Engineering, 2012, 20(4): 814-822. DOI:10.1016/S1004-9541(11)60252-8 |

| [4] |

KAUR M, SINGH H, PRAKASH S. Surface engineering analysis of detonation-gun sprayed Cr3C2-NiCr coating under high-temperature oxidation and oxidation-erosion environments[J]. Surface and Coatings Technology, 2011, 206(2/3): 530-541. |

| [5] |

PANERU M, STEIN-BRZOZOWSKA G, MAIER J, et al. Corrosion mechanism of alloy 310 austenitic steel beneath NaCl deposit under varying SO2 concentrations in an oxy-fuel combustion atmosphere

[J]. Energy and Fuels, 2013, 27(10): 5699-5705. DOI:10.1021/ef4005626 |

| [6] |

武岳, 王永征, 栗秀娟, 等. 生物质混煤燃烧锅炉过热器受热面金属氯腐蚀特性[J]. 动力工程学报, 2014, 34(9): 690-695. WU Yue, WANG Yong-zheng, LI Xiu-juan, et al. Chlorine corrosion characteristic of boiler heating surface due to co-firing of biomass and coal[J]. Journal of Chinese Society of Power Engineering, 2014, 34(9): 690-695. |

| [7] |

中华人民共和国国家质量监督检验检疫总局. 高压锅炉用无缝钢管: GB5310-2008[S]. 北京: 中国标准出版社, 2008

|

| [8] |

中国国家标准化管理委员会. 煤灰成分分析方法: GBT1574-2007[S]. 北京: 中国标准出版社, 2007

|

| [9] |

ZONG C, WANG Q, HUANG X. Corrosion characteristics of 20G in the environment of heating surface in biomass boilers[J]. International Journal of Smart Home, 2015, 9(7): 1-8. DOI:10.14257/ijsh |

| [10] |

吴广君. 实验室模拟锅炉水冷壁高温腐蚀的热分析动力学研究[D]. 杭州: 浙江大学, 2005: 17-18 WU Guang-jun. Study for thermal analysis kinetic of high-temperature corrosion of boiler’s water wall in laboratory [D]. Hangzhou: Zhejiang University, 2005: 17-18 http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y776290 |

| [11] |

ZHONG X, WU X, HAN E. Effects of exposure temperature and time on corrosion behavior of a ferritic-martensitic steel P92 in aerated supercritical water[J]. Corrosion Science, 2015, 90: 511-521. DOI:10.1016/j.corsci.2014.10.022 |

| [12] |

TAN L, REN X, ALLEN T R. Corrosion behavior of 9-12% Cr ferritic-martensitic steels in supercritical water[J]. Corrosion Science, 2010, 52(4): 1520-1528. DOI:10.1016/j.corsci.2009.12.032 |

| [13] |

CHEN L, LAN H, HUANG C, et al. Hot corrosion behavior of porous nickel-based alloys containing molybdenum in the presence of NaCl at 750℃[J]. Engineering Failure Analysis, 2017, 79: 245-252. DOI:10.1016/j.engfailanal.2017.05.009 |

| [14] |

LIU Y, FAN W, ZHANG X, et al. High-Temperature corrosion properties of boiler steels under a simulated high-chlorine coal-firing atmosphere[J]. Energy and Fuels, 2017, 31(4): 4391-4399. DOI:10.1021/acs.energyfuels.6b02755 |

| [15] |

UUSITALO M A, VUORISTO P, MANTYLA T A. High temperature corrosion of coatings and boiler steels below chlorine-containing salt deposits[J]. Corrosion Science, 2004, 46(6): 1311-1331. DOI:10.1016/j.corsci.2003.09.026 |

| [16] |

张知翔, 成丁南, 边宝, 等. 水冷壁材料在模拟烟气中的高温腐蚀研究[J]. 材料工程, 2011(4): 14-19. ZHANG Zhi-xiang, CHENG Ding-nan, BIAN Bao, et al. Study on high temperature corrosion of water wall materials in simulated furnace atmosphere[J]. Material Engineering, 2011(4): 14-19. DOI:10.3969/j.issn.1001-4381.2011.04.003 |

| [17] |

KARLSSON S, JONSSON T, HALL J, et al. Mitigation of fireside corrosion of stainless steel in power plants: a laboratory study of the influences of SO2 and KCl on initial stages of corrosion

[J]. Energy and Fuels, 2014, 28(5): 3102-3109. DOI:10.1021/ef402127h |