2. 西安飞机工业(集团)有限责任公司,陕西 西安 710089

2. Xi’an Aircraft Industrial (Group) Co. Ltd, Xi’an 710089, China

飞机装配是飞机制造中最重要的技术环节,占制造总工作量的50%~60%,存在装配零件种类繁多、部件结构复杂以及各部件间装配协调关系复杂等问题[1]. 由于装配难度大,装配精度要求高,传统手工装配已经无法满足现代飞机的装配需求. 对制造与装配过程进行跟踪检查、统计工时、核算成本,管理人员通过生产管理系统可以随时掌握生产进度、控制产品质量、及时发现和突破薄弱环节. 国外对面向飞机装配车间的制造企业生产过程执行管理系统(manufacturing execution system,MES)的建设已经比较成熟,波音等飞机制造企业都有面向车间执行层的生产管理系统[2]. 通过系统的使用,装配工艺周期缩短了30%~50%,装配返工率减少了50%[3].

我国加大了对飞机数字化、自动化装配技术及装备的研究投入,航空制造企业联合各大院所研制了一系列自动化定位系统、机器人制孔系统、环形轨制孔系统、专用机床制孔系统等飞机自动化装配工艺装备,涵盖了飞机壁板组件[4]、部件调姿[5]与对接[6]等数字化装配系统. 众多的系统供应商以及形式各异的技术平台导致各个自动化装配系统往往独立存在,没有实现贯通整个车间乃至全厂的数据集成管理,数据集成管理平台的缺失已经成为制约飞机装配效率与装配质量的内在因素. 国内外相关学者对飞机装配过程的数据集成管理进行了研究,Scott等[7]为波音747开发了数据管理系统,系统包含三维测量数据的采集、分析及存储功能模块,对关键测量信息进行统计分析,指导装配工艺改进. Zheng等[8]分析了民用飞机设计和制造中的物料清单(bill of material,BOM)的数据结构、数据差异的种类和产生数据差异的原因,提出自下而上的产品数据一致性检查方法,便于进行产品数据管理. 应征等[9]提出飞机数字化装配系统的运动数据集成及现场监控方法,通过实时读取设备的位置与速度信息实现对装配现场环境的实时重现. 余锋杰等[10]构建面向飞机装配过程数据的管理系统,实现了面向某型号飞机大部件调姿、对合及精加工的装备过程数据管理. 窦亚冬等[11]提出基于多重结构关联的数据关系模型,实现飞机数字化装配系统的数据集成. 张佳朋等[12]在分析了离散型装配企业的装配过程和装配数据特点的基础上,提出基于数据-过程互动模型的装配过程和数据集成管理方法,通过在装配数据和现场装配活动间建立动态的映射关系,有效地描述了装配过程和装配数据之间的互动行为.

国内飞机制造企业已经实现了企业计划层信息系统的建设,但是装配生产环节的信息化水平比较薄弱[13],距离国外面向车间执行层的生产管理系统有较大差距. 原因主要有:1)国内飞机数字化装配起步晚,没有形成完整的、系统的数据管理系统解决方案和相应成熟的软硬件产品;2)装配过程中涉及装备多、种类差异大,缺乏高效统一的数据采集方法,获取的设备数据不完整;3)生产过程中没有打破工业网的数字化设备与企业网的MES/ERP (enterprise resource planning)系统之间的数据壁垒.我国航空制造企业虽然部分实现了装备自动化,但是管理者依旧无法实时获知设备的工作状况,无法实时调控各设备之间协同生产节奏,无法对飞机装配现场数据进行统计分析.

针对飞机自动化装配过程中设备数据的实时采集问题,设计适用于多种平台设备的飞机装配现场数据采集平台. 基于飞机制造企业现有的设备组网构架,提出中立区的概念,从底层工业网采集设备数据到企业网进行三维场景展示与数据统计分析,搭建工业网和企业网之间互通的桥梁,实现高效统一的数据采集、解析与存储.

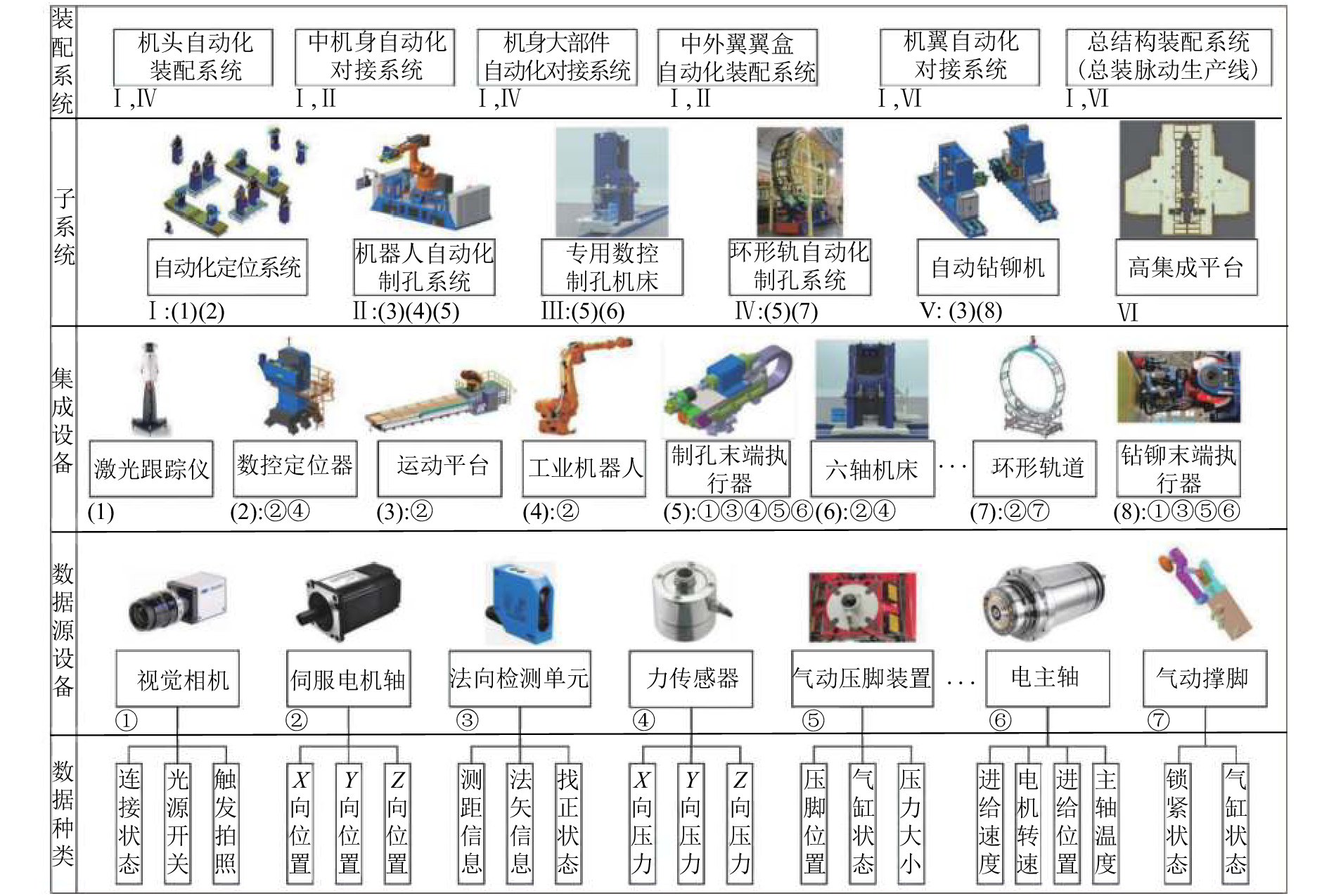

1 飞机装配现场数据构成飞机数字化装配可以划分为部装和总装2个阶段,涉及数字化装配工艺设备、装配定位技术、装配制孔技术、装配连接技术、数字化测量技术等[14]. 部装阶段完成壁板钻铆、部件结构装配、大部件结构装配和部件对接区域制孔等操作,包含机器人制孔系统、环形轨制孔系统、数字化定位系统、数字化测量系统等;总装阶段完成大部件结构总装、线缆检测、系统测试等工作,主要包括大部件数字化对接系统、全机线缆在线检测系统、高集成工作平台等.应用了数控定位器、激光跟踪仪、运动平台、工业机器人、专用制孔数控机床、环形制孔轨道、制孔末端执行器、钻铆末端执行器、车间自动导引运输车(automated guided vehicle,AGV)等自动化设备. 飞机装配系统的构成如图1所示,整体装配系统由一个或多个装配子系统组成,各个子系统可以分解为具有一定集成度的工装设备,各个设备又可以根据数据来源分解为不同的基础模块或元器件.

由图1可知,各底层设备的数据类型包括表征设备中某些功能状态的状态数据和表征工作情况描述的具体数据. 表征状态的数据类型可以使用整型数字来表示,规定不同数值所代表的意义,如1表示开机,2表示停机等. 表征位置、速度、温度等在工作过程中有示数的数据可以使用浮点型数值类型来表示具体内容. 每种数据源设备产生的数据集合如下所示:

| $\left. \begin{aligned}& {C_{}} = \{ {f_{{\rm{cam}}}},{f_{{\rm{light}}}},{f_{{\rm{tric}}}}\} ,\\ & {A_{\rm{c}}} = \{ {t_x},{t_ y},{t_z},{\theta _x},{\theta _y},{\theta _z}\} ,\\ &{T_{}} = \{ {d_1},{d_2},{d_3},{d_4},\Delta \alpha ,\Delta \beta ,\Delta \gamma ,{f_{{\rm{error}}}}\} ,\\ & {F_{{\rm{force}}}} = \{ {F_{\rm{A}}},{F_{\rm{B}}},{F_{\rm{C}}},{F_{\rm{D}}}\} ,\\ &{U_{{\rm{foot}}}} = \{ {t_{{\rm{foot}}}},{f_{{\rm{air}}}},{F_{{\rm{foot}}}}\} ,\\ & \qquad \,\, \vdots \\ &{A_{\rm{e}}} = \{ {v_{{\rm{feed}}}},{t_{{\rm{feed}}}},{v_{\rm{a}}},{T_{\rm{a}}},{h_{\rm{a}}}\} ,\\ & {U_{{\rm{hold}}}} = \{ {f_{{\rm{lock}}}},{f_{{\rm{pump}}}}\} ,\\ & P = \{ {f_{\rm{e}}},{f_{\rm{p}}},{f_{\rm{f}}}\}. \end{aligned} \right\}$ | (1) |

式中:C为视觉相机工作数据集,Ac为伺服电机轴数据集,T为法向检测单元数据集,Fforce为力传感器数据集,Ufoot为气动压脚数据集,Ae为电主轴数据集,Uhold为气动撑脚数据集,P为高集成平台数据集.

|

图 1 飞机装配系统数据构成 Fig. 1 Data composition of aircraft assembly system |

为区分各装配系统,每个系统有自己的固有属性信息,包括设备ID、设备名称、设备编号、运行状态、状态更新时间等. 各装配系统数据产生情况如表1所示. 各系统由不同数量和种类的基础设备组成,生成的数据为基础设备数据的叠加. 现场系统或设备的实时数据可以使用 {数据总长度,固有属性,可变长度数据集} 的形式进行采集.

| 表 1 各装配系统数据组成 Table 1 Data composition of each assembly system |

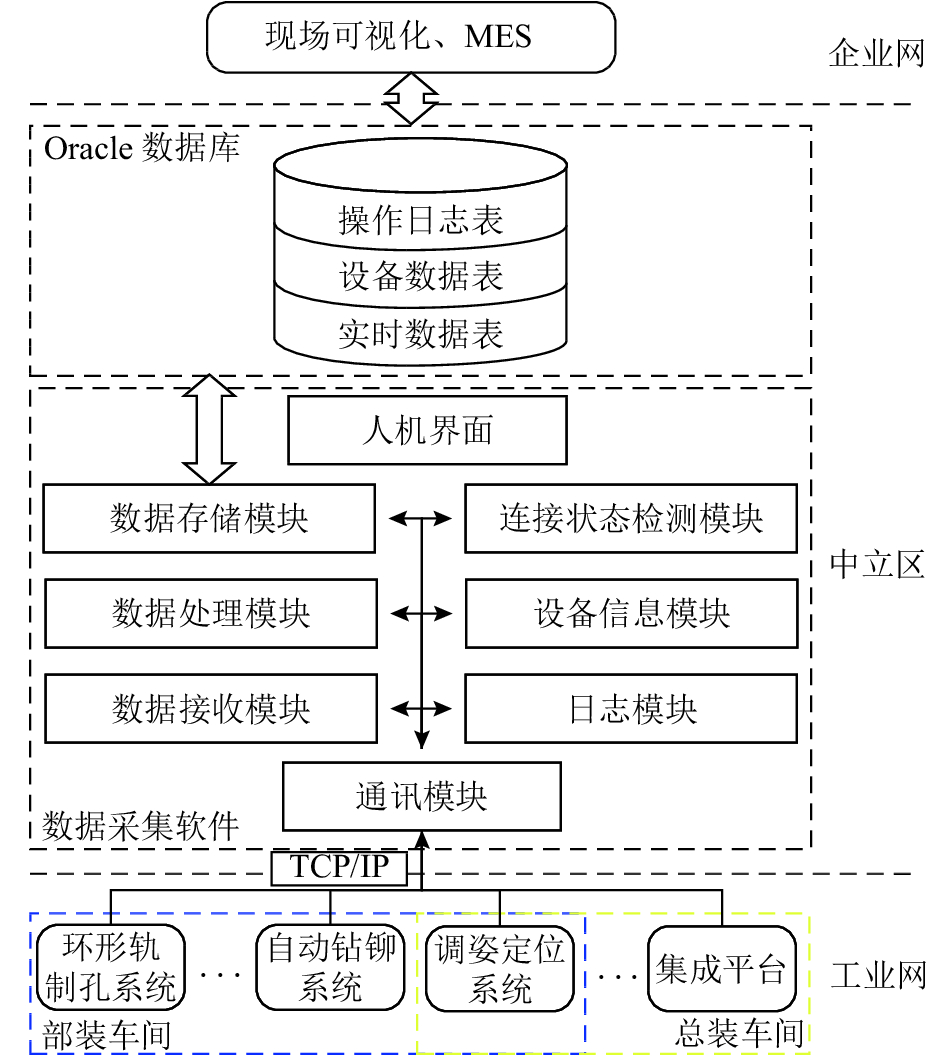

平台可分为网络构架、数据采集和数据存储3个部分,如图2所示.

|

图 2 数据采集平台总体结构 Fig. 2 Overall structure of data acquisition platform |

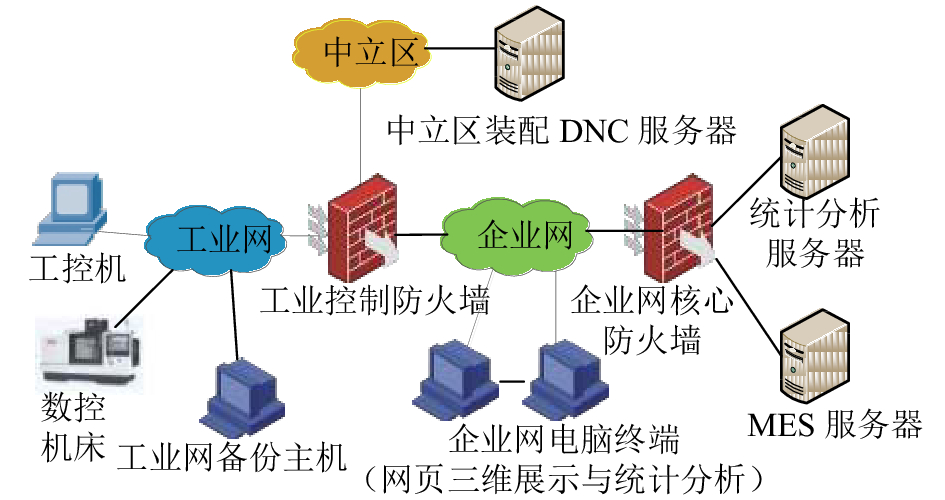

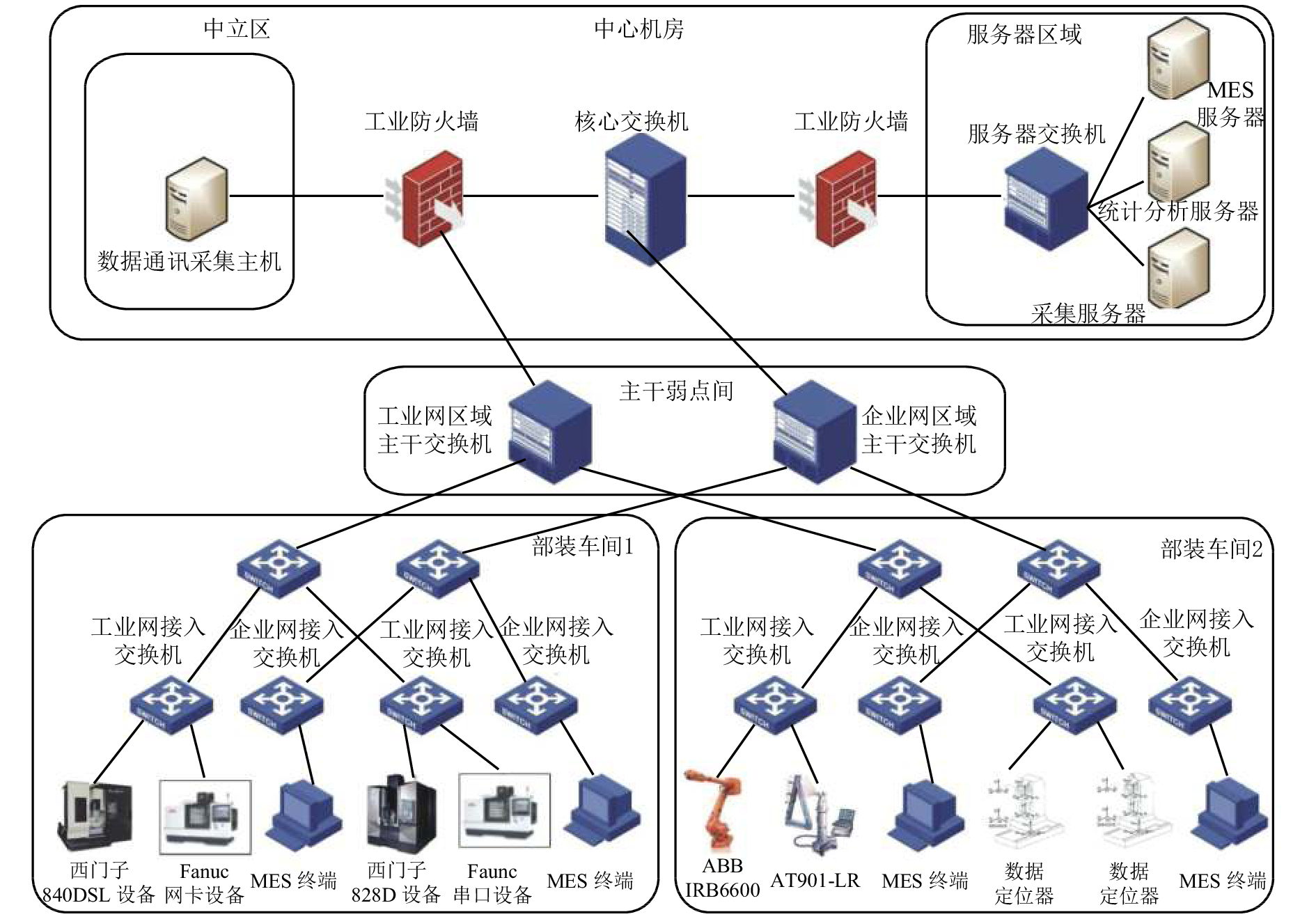

我国飞机制造企业大多已经建立了企业网和飞机装配现场设备的工业控制网,两网之间采用物理隔绝保证信息安全. 为了推进企业信息化建设,在企业网上搭建装配现场场景可视化系统和MES,需要实现两网融合以获得工业网各设备的生产过程数据. 为了解决这个问题,提出中立区概念,在实现企业网与工业网之间安全隔离的基础上,实现设备数据采集、传输与存储的功能. 网络拓扑图如图3所示.

中立区提供的功能如下.

|

图 3 工业网和企业网网络拓扑结构图 Fig. 3 Topology diagram of industrial network and enterprise network |

|

图 4 实时数据传输业务流程图 Fig. 4 Flowchart of real-time data transmission |

1)搭建在企业网上的MES向工业网中设备端下发装配指令,指令发送至中立区后,经部署的Web Services服务将指令对应的控制文件自动推送到设备端,实现对现场设备的任务管理,避免人为通过物理介质对设备进行输入输出操作,减少风险.

2)工业网中各设备在完成MES下发的装配任务后,将相应格式的结果文件上传至中立区,由中立区反馈给MES.

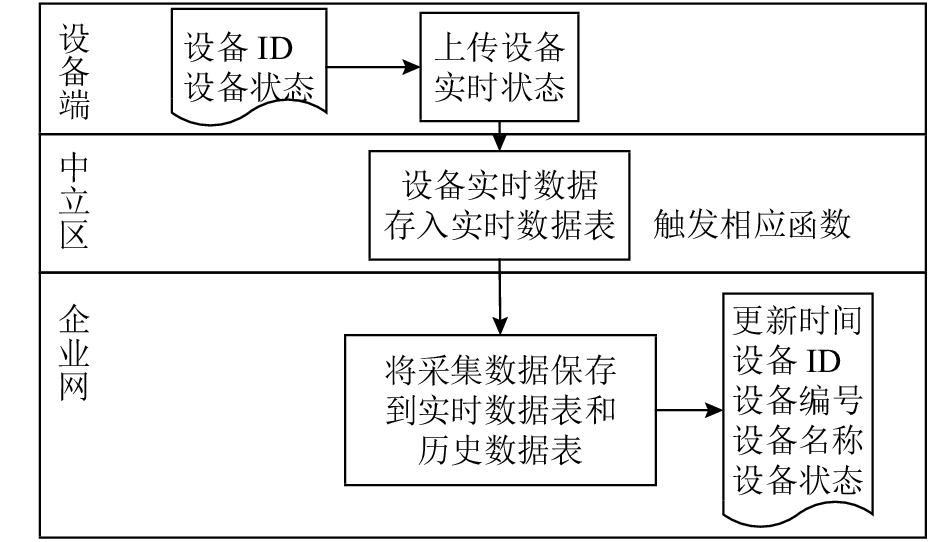

3)在中立区服务器上布置数据采集软件,将飞机装配现场的数控加工设备、高集成工作平台等设备的实时状态数据和日志数据采集到中立区数据库,通过数据库同步技术将数据同步到企业网数据库,便于在企业网进行统计分析与三维展示. 实时数据传输业务流程图如图4所示.

部装设备类型多,装配系统分散,构架网络如图5所示. 总装一般为分站位设计的脉动生产线,架构网络如图6所示.

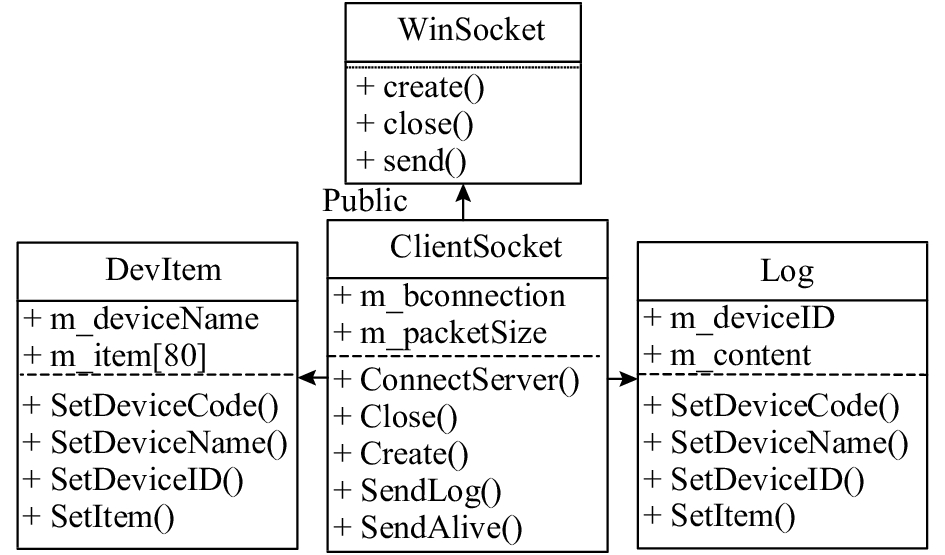

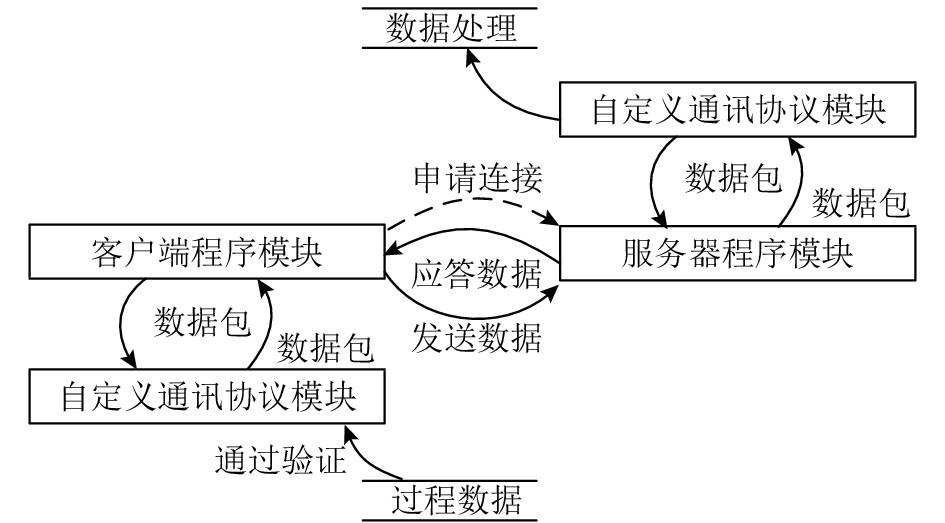

2.2 通用接口开发针对设备种类多、厂商杂等原因造成的数据类型繁多和混乱,在各厂商原有系统的基础上,开发适用于各个平台的通用接口. 各系统通过调用通用接口实现与数据采集软件建立连接、发送数据和检查连接状态等功能. 采用COM组件技术进行接口开发具有优点:跨平台、跨语言、通用性和替换性[15]. 基于COM组件技术编写的通讯类结构如图7所示.

|

图 5 部装车间网络拓扑图 Fig. 5 Network topology diagram of sub assembly field |

|

图 6 总装车间网络拓扑结构图 Fig. 6 Network topology diagram of total assembly field |

COM组件包含通讯和数据写入2个功能模块,包含3个类:ClientSocket类负责进行Socket相关操作,如Socket连接的创建、连接状态的反馈和数据的发送功能;DevItem类和Log类负责设备实时数据和日志数据的封装.

|

图 7 基于COM组件技术编写的通讯类结构 Fig. 7 Structure of communication class based on COM |

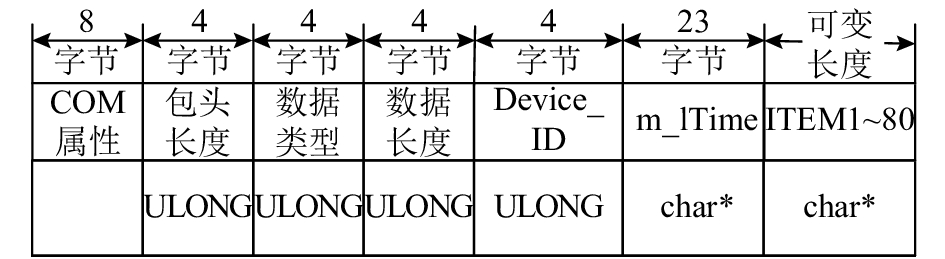

在实际生产中,设备主要产生2类数据,一类为设备运行产生的实时数据,一类为员工操作产生的日志数据. 设备运行时,设备端调用通用接口中的ClientSocket类(通讯类)接口函数与数据采集软件建立连接,定时进行“触摸”获取与采集软件的连接状态以及发送数据包;使用DevItem类、Log类函数完成设备实时数据及操作日志数据的封装,通过ClientSocket类进行发送. 根据第1章对飞机装配现场设备数据的构成进行分析,建立数据的统一传输格式,如图8所示.

|

图 8 数据格式及对应数据类型 Fig. 8 Format and types of data |

数据采集软件主要包含通讯、数据接收、数据处理、数据存储、日志管理、设备管理和连接状态检测等模块,实现数据的接收、筛选、分类、存储及日志记录等功能. 采集软件的模块结构如图2所示.

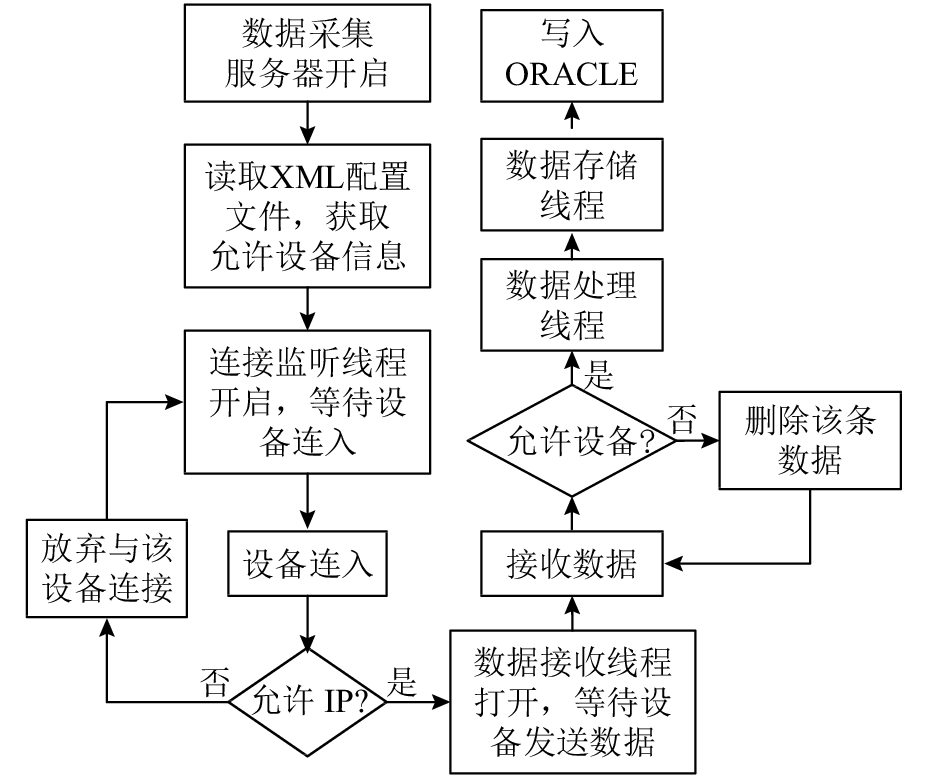

2.3.1 通讯接口模块负责设备端与数据采集软件建立通讯连接. 利用Socket技术进行数据通讯,隔离了网络的文件访问功能和一般的Web访问功能,确保系统的安全性[16]. 通讯接口模块的功能是开启数据采集软件后创建Socket;读取XML配置文件,获取允许传输设备;打开监听进程,等待设备端的连接;如果监听到设备尝试连接时,判断该请求IP是否在允许列表中,如果在新建一个数据处理线程并且在线程中则等待数据传输,反之关闭连接. 通讯模块运行流程如图9所示.

|

图 9 通讯模块运行流程 Fig. 9 Flowchart of communication module |

负责设备端发送数据的接收,将接收到的数据传递给数据处理模块.

2.3.3 数据处理模块负责处理接收模块传递的数据. 根据数据类型(设备数据或日志数据)按照相应格式进行解包和传递. 在数据处理过程中实时判断设备端是否掉线并且更新连接状态.

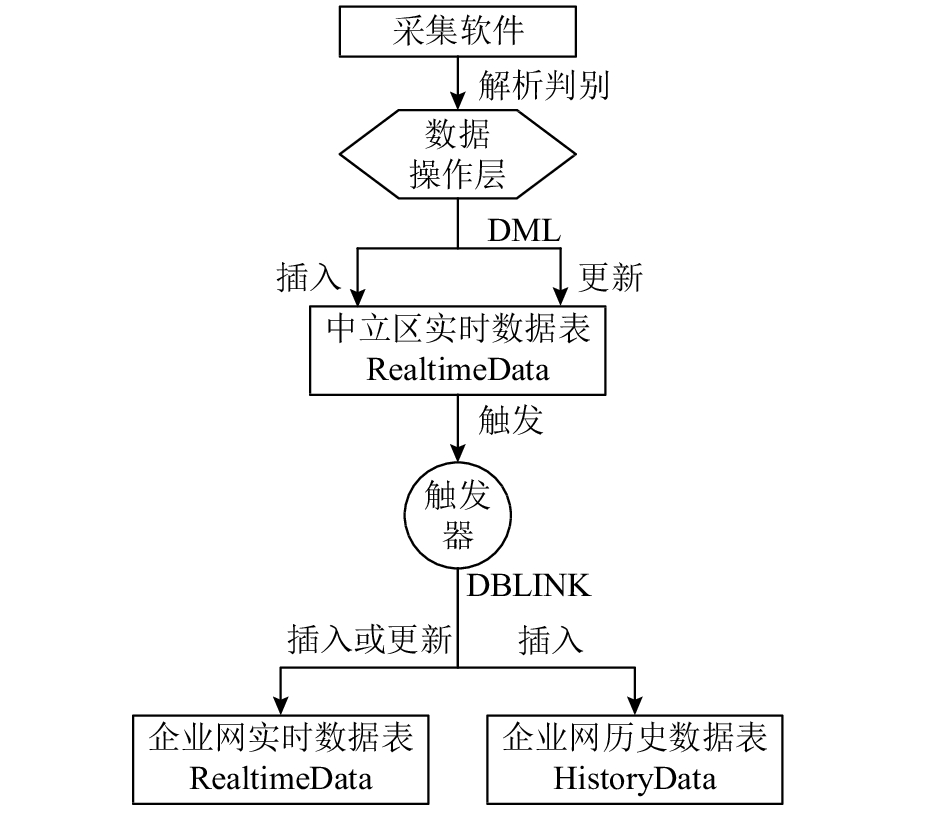

2.3.4 数据存储模块负责存储数据处理模块发送的数据. 通过DML操作将数据插入或更新到中立区数据库.在插入或更新数据前对数据库进行查询设备实时数据,确定设备的数据是否存在,如果不存在直接插入新数据;如果存在数据,只在数据发生变化时对数据进行更新,减少对数据库的操作,节省操作时间.

2.3.5 日志模块将日志内容以“日期+事件内容”的形式显示在软件界面并且实时保存在本地日志文件中.

2.3.6 设备管理模块负责管理允许连接及数据传递的设备信息. 软件开启时读取本地XML配置文件,获取设备信息,包含IP、名称和编号等.

数据采集软件运行流程如图10所示.

|

图 10 数据采集软件运行流程图 Fig. 10 Flowchart of data acquisition software |

飞机制造企业生产数据种类多、内容多、更新频率高,为了满足使用需求及稳定性要求,选用商业软件ORACLE作为生产数据的存储方案. 分析现有设备产生的数据结构,建立统一的设备实时数据表,表结构如表2所示.

| 表 2 设备实时数据表 Table 2 Device realtime data table |

每个设备的实时数据在设备实时数据表中有且仅有一条记录. DEVICE_ID是唯一的,统一分配避免重复. DEVICE_CODE、DEVICE_NAME可以由各系统或设备操作人员命名,也是唯一的,需要进行统一的管理维护. ITEM1表示设备的运行状态(开机、待运行或待加工、运行或加工、故障、急停、关机等). 如果设备出现故障或急停,在ITEM2中给出故障或急停描述. ITEM3,ITEM4,

|

图 11 中立区及企业网中数据库操作流程图 Fig. 11 Flowchart of database operation in neutral zone and industrial network |

在中立区及企业网分别部署数据库服务器,在中立区装配DNC数据库中建立实时数据表,在企业网装配统计分析数据库中建立实时数据表和各设备的历史数据表. 在中立区数据库中设置触发器将数据同步到企业网数据库的2个表中. 设置定时程序保证企业网数据库中的实时数据表与中立区实时数据表完全同步. 企业网通过读取实时数据表数据实现飞机装配现场生产可视化展示,通过读取历史数据表数据实现对设备数据的统计与分析. 数据库操作流程如图11所示.

3 应用实例数据采集平台已经应用于某型飞机总装脉动生产线,实现现场设备的数据采集. 生产线由4个站位组成,各站位由高集成工作平台组成. 各站位设备通过现场工业网接口接入工业网,达到互联互通以及连接到中立区.

|

图 12 数据采集网络拓扑结构图 Fig. 12 Network topology diagram of data acquisition |

如图12所示,打开部署在中立区服务器的数据采集软件并开启服务器端口,等待现场设备端的连接与数据传递.1 站位的集成控制系统从各站位PLC中采集设备信息后通过工业网发送到数据采集软件. 数据采集软件解析接收到的数据并将其分类存储到本地数据库表中. 通过数据库同步技术将数据更新到企业网数据库中. 数据采集软件能够及时响应设备端的连接请求,高效正确地接收和处理数据,实时准确地存储数据.

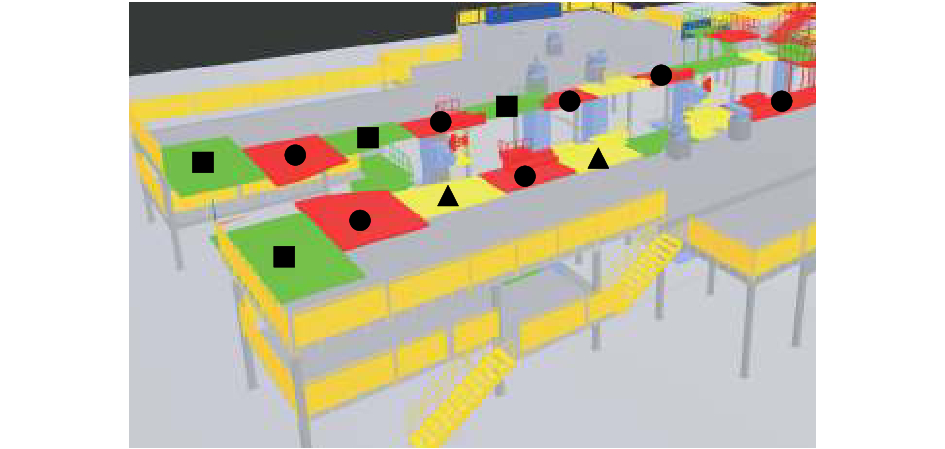

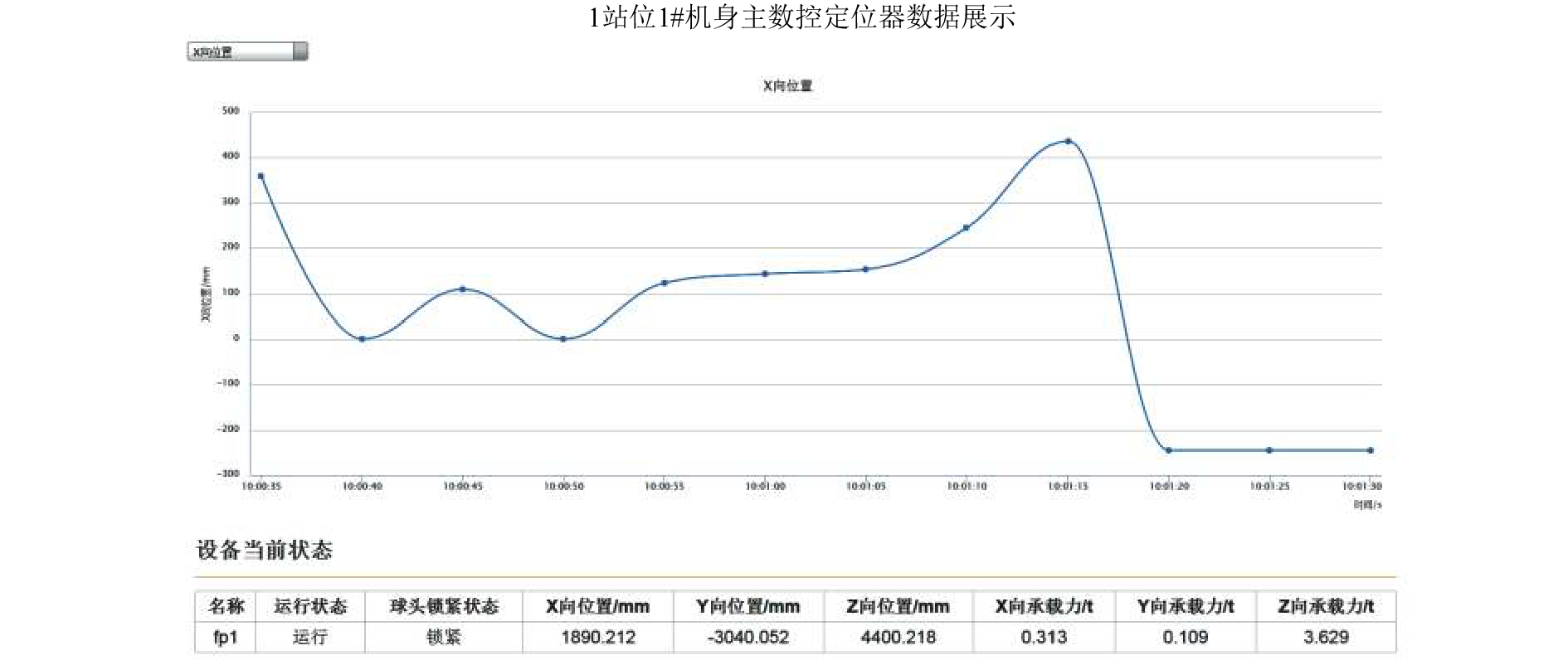

基于WebGL技术构建飞机装配现场实时三维场景,展示4个装配站位各平台的伸缩、翻转和升降以及数控定位器位置、承载力等实时运行状态,使得工作人员能够在企业网实时观察装配现场工作状态. 某总装脉动生产线1 站位三维场景展示如图13所示(飞机未显示),分别用圆、三角形、方块及六边形搭配红、黄、绿、灰4 种颜色表示高集成工作平台伸出/上升、中间、缩回/下降、未知4种状态,飞机部件、地基、固定平台、护栏、操作台、货柜等现场实物采用原配色,加上环境光、灯光等模拟光源,最大程度上展示飞机装配现场实际状态的效果. 1 站位1#机身主数控定位器的实时数据如图14所示,根据不同的查询选项显示不同的曲线图,表格中显示设备当前的具体运行参数和状态参数,页面按一定的频率刷新以显示设备的最新状态. 历史数据查询如图15所示,选择开始时间、结束时间以及查询选项(位置或承载力),显示对应的曲线图,表格中分页显示此段时间内采集到的所有该设备信息.

|

图 13 某飞机总装脉动生产线1 站位三维场景展示图 Fig. 13 3D scene display of aircraft assembly one station |

通过引入中立区,开发数据采集软件,建立工业网与企业网之间的数据通道;通过对生产设备构成分解、数据分类归纳及COM组件开发,实现对不同平台设备实时数据的统一采集. 该平台实现对生产过程中设备运行参数和状态参数的采集与存储,实现对设备实时运行状态的监控,实现飞机装配现场三维场景实时可视化展示. 但是在实际生产中,大量设备运行过程中产生海量的数据,如何实现自主提取、高效存储、智能分析和决策执行是下一步的研究方向.

|

图 14 1#机身主数控定位器的实时数据 Fig. 14 Realtime data of 1# cartesian positioner of fuselage |

|

图 15 1#机身主数控定位器的历史数据 Fig. 15 History data of 1# cartesian positioner of fuselage |

| [1] |

许国康. 大型飞机自动化装配技术[J]. 航空学报, 2008, 29(3): 734-740. XU Guo-kang. Automatic assembly technology for large aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 734-740. DOI:10.3321/j.issn:1000-6893.2008.03.032 |

| [2] |

SARH B. Assembly techniques for space vehicles [C] // Proceedings of the 2000 SAE Aerospace Automated Fastening Conference and Exposition. [S. l.]: SAE, 2000: 357-376 http://papers.sae.org/2000-01-3028/

|

| [3] |

徐莉. 大型客机装配现场管理系统的设计与实现[D]. 上海: 复旦大学, 2012: 4 XU Li. Design and implementation of field management system for large aircraft assembly [D]. Shanghai: Fudan University, 2012: 4 http://cdmd.cnki.com.cn/Article/CDMD-10246-1013100260.htm |

| [4] |

BI Y B, YAN W M, KE Y L. Numerical study on predicting and correcting assembly deformation of a large fuselage pan-el during digital assembly[J]. Assembly Automation, 2014, 34(2): 204-216. DOI:10.1108/AA-04-2013-037 |

| [5] |

ZHANG B, YAO B G, KE Y L. A novel posture alignment system for aircraft wing assembly[J]. Journal of Zhejiang University: Science A, 2009, 10(11): 1624-1630. DOI:10.1631/jzus.A0820777 |

| [6] |

邱宝贵, 蒋君侠, 毕运波, 等. 大型飞机机身调姿与对接试验系统[J]. 航空学报, 2011, 32(5): 908-919. QIU Bao-gui, JIANG Jun-xia, BI Yun-bo, et a1. Posture alignment and joining test system for large aircraft fuselages[J]. Acta Aeronautica et Astronautica Sinica, 2011, 32(5): 908-919. |

| [7] |

SCOTT M, DAVID S, SALERNO R, et al. 747 data management system development and implementation [OL]. [2017-06-13]. http://www.kinematics.com/media/publications/ DMS-2.pdf

|

| [8] |

ZHENG Y, HAN D, NI Y R, et al. Research and application of bottom-up route-based product data conformity inspection approach for civil aircraft[J]. International Journal of Computer Integration Manufacturing, 2013, 27(6): 591-607. |

| [9] |

应征, 王青, 李江雄, 等. 飞机数字化装配系统运动数据集成及监控技术[J]. 浙江大学学报: 工学版, 2013, 47(5): 761-781. YING Zheng, WANG Qing, LI Jiang-xiong, et al. Motion data integration and monitoring of digital assembly system of aircraft[J]. Journal of Zhejiang University: Engineering Science, 2013, 47(5): 761-781. |

| [10] |

余锋杰, 王青, 李江雄, 等. 飞机自动化装配过程数据集成与实现[J]. 浙江大学学报: 工学版, 2009, 43(2): 207-212. YU Feng-jie, WANG Qing, LI Jiang-xiong, et al. Integration and implementation of in-process data management during aircraft final join assembly[J]. Journal of Zhejiang University: Engineering Science, 2009, 43(2): 207-212. |

| [11] |

窦亚冬, 王青, 李江雄, 等. 飞机数字化装配系统数据集成技术[J]. 浙江大学学报: 工学版, 2015, 49(5): 858-865. DOU Ya-dong, WANG Qing, LI Jiang-xiong, et al. Data integration for aircraft digital assembly system[J]. Journal of Zhejiang University: Engineering Science, 2015, 49(5): 858-865. |

| [12] |

张佳朋, 刘检华, 宁汝新, 等. 面向离散型装配的过程和数据集成管理技术[J]. 计算机集成制造系统, 2011, 17(4): 716-725. ZHANG Jia-peng, LIU Jian-hua, NING Ru-xin, et al. Integration management method of process and data for discrete assembly[J]. Computer Integrated Manufacturing Systems, 2011, 17(4): 716-725. |

| [13] |

赵苏阳. 民用飞机装配信息管理与控制系统的研究[D]. 南京: 南京航空航天大学, 2016: 3 ZHAO Su-yang. Assembly information management and control system for civil aircraft [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2016: 3 http://cdmd.cnki.com.cn/Article/CDMD-10287-1016926242.htm |

| [14] |

陈雪梅, 刘顺涛. 飞机数字化装配技术发展与应用[J]. 航空制造技术, 2014, 1: 60-65. CHEN Xue-mei, LIU Shun-tao. Development and application of digital assembly technology for aircraft[J]. Aeronautical Manufacturing Technology, 2014, 1: 60-65. |

| [15] |

李航. 基于COM技术的武警标图系统的研究与实现[D]. 成都: 电子科技大学,2014:12 LI Hang. Armed police plotting system based on COM forming technology in the research and implementation [D]. Chengdu: University of Electronic Science and Technology of China, 2014: 12 http://cdmd.cnki.com.cn/Article/CDMD-10614-1015719184.htm |

| [16] |

李扬, 耿昌宇, 张丽芬. 基于Socket通讯模式下的跨平台数据同步[J]. 北京理工大学学报, 2002, 22(1): 81-84. LI Yang, GENG Chang-yu, ZHANG Li-fen. Data synchronization over different platforms under module of socket communication[J]. Journal of Beijing Institute of Technology, 2002, 22(1): 81-84. |