新一代军用航天电子系统,特别是带相控阵功能的导航、通信和雷达系统,具有波束快速扫描、天线波束形状快速变化、空间定向与空域滤波、空间功率合成以及多波束形成能力. 作为电子系统核心部件,微波T/R组件具有极强的现实需求和广泛的潜在市场[1-2]. T/R组件的可靠性试验作为验证和评价产品质量特性的重要手段,是其他各种试验的前提和基础,贯穿于产品研制和生产的全过程. 精确、高效的自动测试系统帮助研究人员更加快速地完成可靠性分析.

业内使用较多的自动测试系统编程平台是LABVIEW[3]和VB. LABVIEW作为图形化编程平台,编写过分依赖于虚拟仪器(virtual instrument,VI)模块,不利于深度开发与扩展,并且LABVIEW和VB都不具备面向对象的继承特性,不利于代码的复用与软件系统的高效开发[4-6]. 大多数芯片测试的硬件系统是基于探针台的自动测试系统,由于探针制作工艺和探针台成本过高的限制,探针台多用于批量生产,很难在极端恶劣的环境下进行测试,并且多次压针测试容易导致芯片的破损,很难满足可靠性试验的需求. 测试移相、衰减功能的传统方式是利用矩阵开关提供多路并行电平来切换芯片的工作状态,导致测试系统的接线密集、复杂,容易引起引线接触不良,并且多路电平的同时控制容易引起设置错误[7]. 在与温度有关的可靠性试验中,往往以温箱的温度作为试验芯片的实际温度,但是两者之间存在误差,导致环境条件不达标,影响试验结果的准确性.

针对测试系统的不足,本研究设计并实现多功能芯片的可靠性自动测试系统,系统软件采用C#作为编程语言,面向对象的编程方式利于代码的管理及复用;强大的用户界面控件及数据库开发能力使得软件可以实现友好的人机交互;数量庞大的类库以及可视化编程技术使得开发过程简洁高效. 在系统硬件方面,利用金属材料设计芯片可靠性测试夹具,能够适应高低温、ESD、辐照等极端环境测试的需求,支持多次测试不会损坏芯片. 在多功能芯片的测试过程中,设计FPGA开发板,配合自主设计的多功能控制芯片实现控制信号的串并转换,多功能控制芯片和多功能芯片间的控制信号引线用夹具内部键合的金丝替代,极大地简化系统连接的复杂度,降低出错率. 为了支持与温度有关的可靠性试验,利用高精度热敏电阻设计夹具壳体辅助测温系统,可以配合软件系统在试验中动态调整温箱温度,保证测试夹具壳温达标.

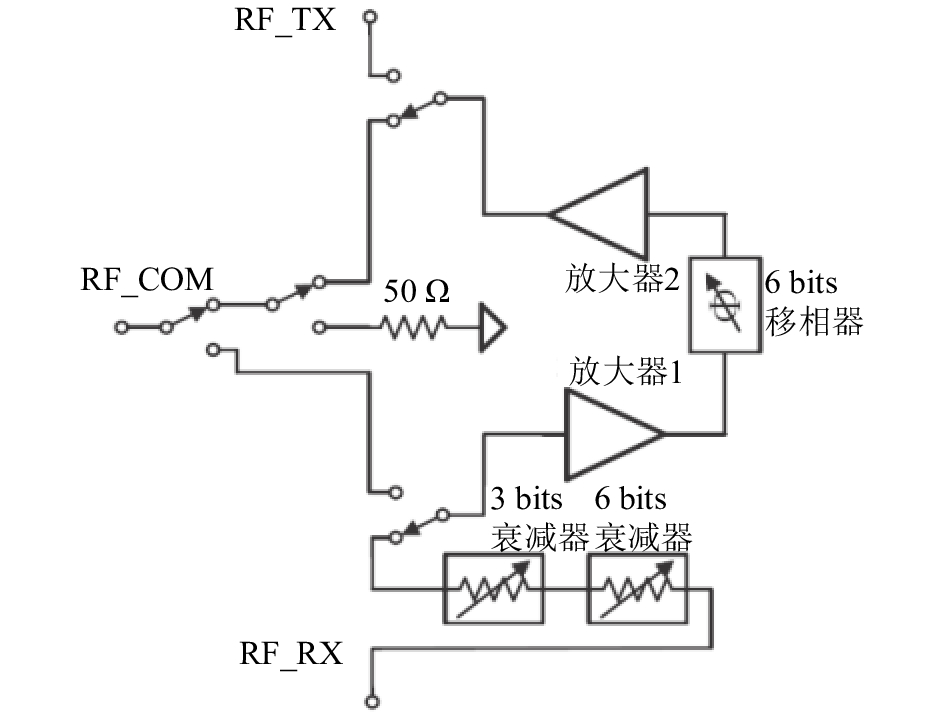

1 芯片架构与待测指标系统待测芯片为T/R组件套片中的三端口、双通道的多功能芯片,集成6位衰减、6位时延、驱动放大以及收/发链路切换等功能,输入输出阻抗为50 Ω,如图1所示.

|

图 1 多功能芯片原理图 Fig. 1 Schematic diagram of multi-functional chip |

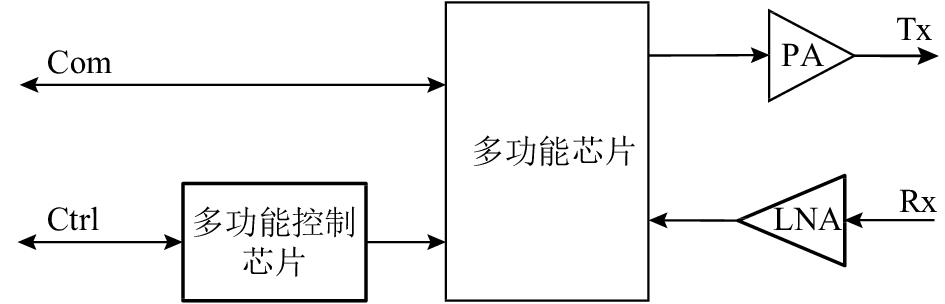

通过自主研制的多功能控制芯片将接收到的串行控制信号转换为并行电平信号施加到多功能芯片的不同控制位上,实现收/发链路切换及定值移相衰减的功能. T/R组件芯片连接示意图如图2所示.

|

图 2 T/R组件中芯片连接示意图 Fig. 2 Schematic diagram of chip connection in T/R component |

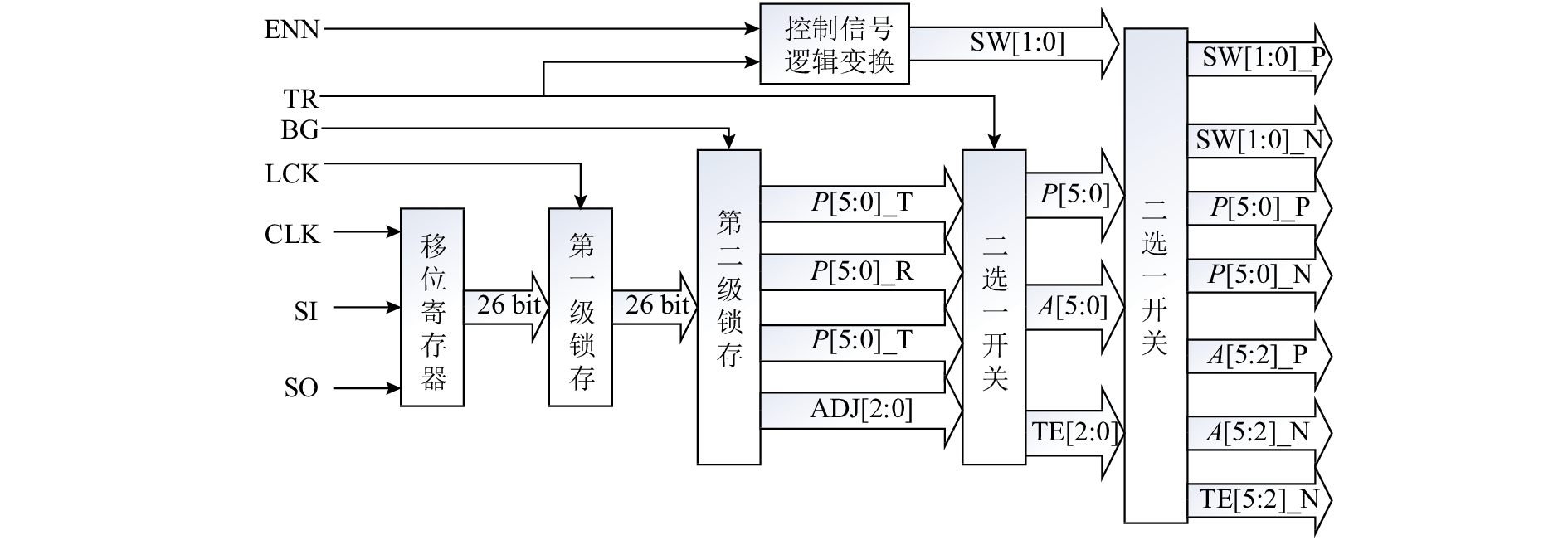

多功能控制芯片的主要功能是对主控端串行控制信号进行解析,将26位LVCMOS电平的串行信号转换为26位并行信号,由锁存信号将并行数据经过二级锁存送入二选一开关阵列,由收/发控制信号选择17个并行信号送入驱动单元,将并行信号经过电平变换后,输出负压单端或差分控制信号用于多功能芯片各功能单元的数字控制,框图如图3所示.

|

图 3 多功能控制芯片原理框图 Fig. 3 Schematic diagram of multi-functional control chip |

在后续的可靠性试验中主要对多功能芯片的直流性能、射频性能、数字衰减性能、数字移相性能进行评估.

芯片的漏极电流是验证芯片正常工作的重要指标;芯片集成驱动放大器用于满足收发链路增益和功率预算,需要考虑链路增益、端口驻波及非线性相位误差;数控衰减器采用6位级联数字结构,每个衰减位需要考虑衰减精度和寄生调相;数控移相器与衰减器的结构类似,每个移相位需要考虑移相精度和寄生调幅. 参数表见表1.

| 表 1 多功能芯片的可靠性试验待测参数 Table 1 Parameters of multi-functional chip’s reliability test to be measured |

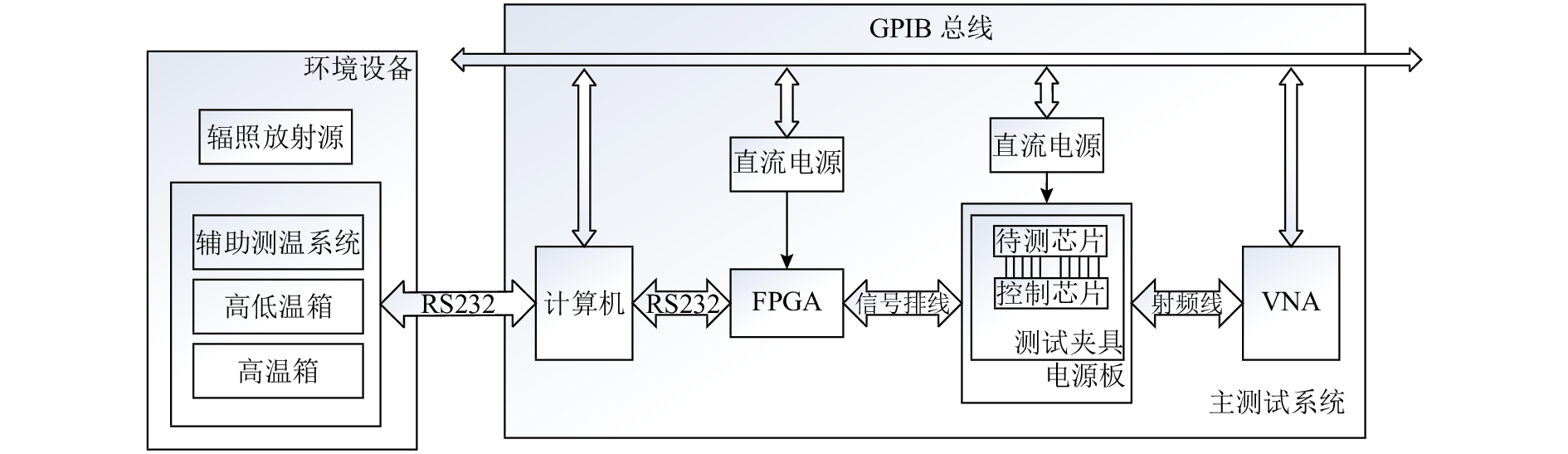

硬件系统主要包括由计算机、自制FPGA开发板、多功能控制芯片、测试夹具、矢量网络分析仪(vector network analyzer,VNA)、直流电源、电源板、通信总线(GPIB、USB等)及串口线构成的主测试系统以及高低温箱、高温箱、辐照放射源等环境设备. 主测试系统实物图及系统连接框图如图4和5所示.

|

图 4 自动测试系统硬件连接实物图 Fig. 4 Hardware connection map of automatic testing system |

|

图 5 自动测试系统连接原理图 Fig. 5 Connection schematic diagram of automatic testing system |

由计算机担任系统总控制器,通过通用接口总线(general-purpose interface bus,GPIB)与直流电源、VNA连接,通过串口线与FPGA和环境设备连接,实现测试时的指令发送. 计算机同时作为处理器与存储器,测试设备完成数据采集后将数据发送回计算机,由计算机按照编写的代码对数据进行处理并且将测试结果以图表的形式呈现出来,将测试获得的数据保存到MYSQL数据库中.

系统选用安捷伦(Agilent)N5244A四端口VNA作为主测试设备,设置不同的通道参数在一次测试中完成三端口双链路的S参数测试以及多频点功率扫描测试,满足多功能芯片的链路增益、端口驻波、端口输出功率、衰减值和相移量的评估需求.

测试系统供电电源采用GwinStek生产的GPD-4303S四通道直流电源,主要用于提供FPGA和多功能芯片的工作电压以及控制芯片的逻辑电平. 测试时,计算机将指令发送至直流电源,设置通道的电压、限流参数,满足IG、ID等DC参数测试.

2.1 FPGA开发板设计待测的多功能芯片包含17路负压单端或差分并行控制位,为了减少T/R组件的引线数量,系统选用串行控制信号. 由计算机发送的控制指令经自制FPGA开发板生成一系列的串行控制信号,如时钟信号CLK、锁存信号LCK、状态信号SI等,经自主研发的多功能控制芯片输出为17路并行控制信号,包括2路收/发链路切换信号和15路移相衰减控制信号.

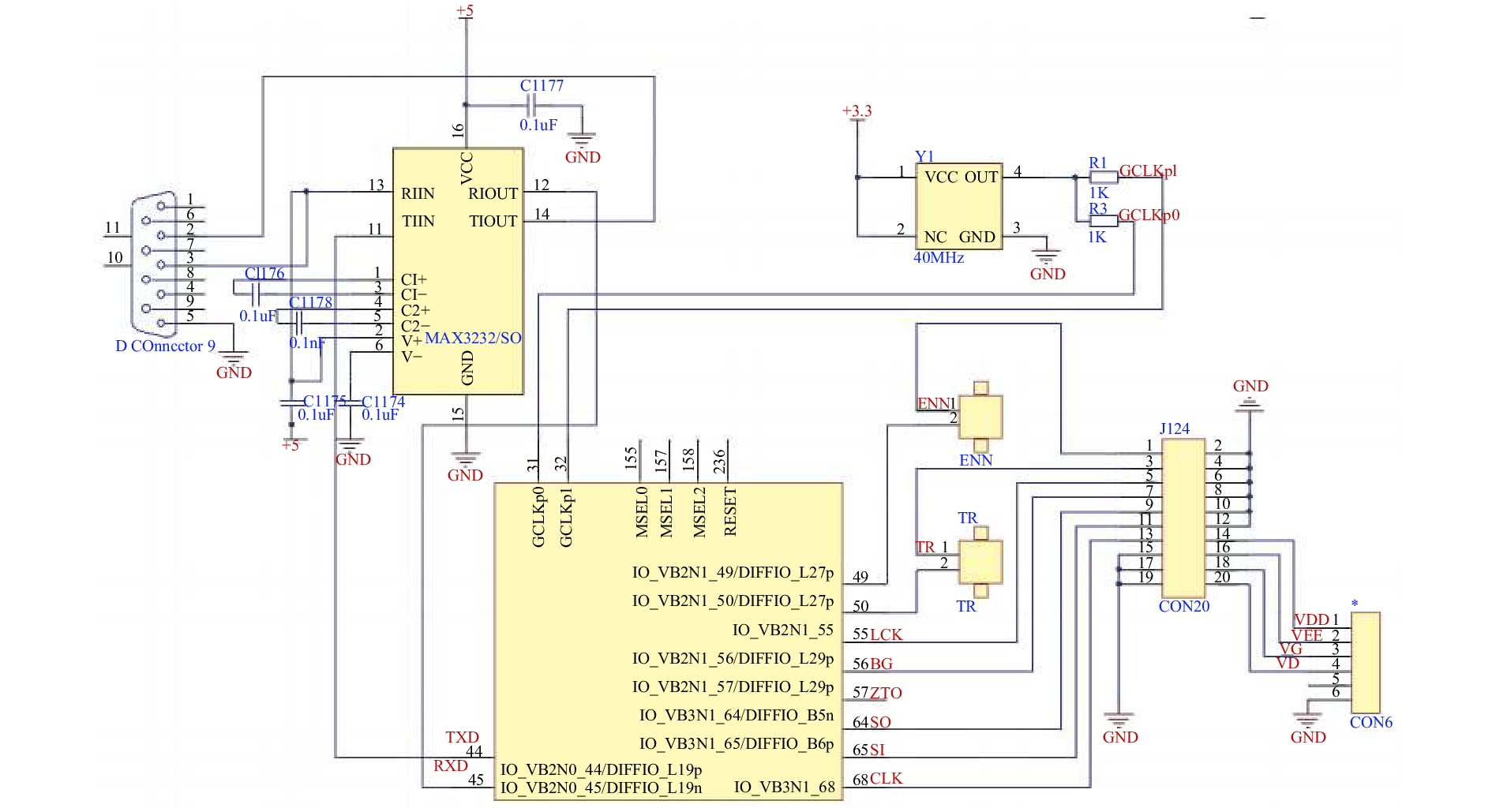

为了解析由计算机发送的状态控制指令并产生相应的串行控制信号,系统基于ALTERA公司的EP3C16Q240芯片自主设计、制作了专用FPGA开发板. 开发板接收由计算机发送的串行信号,先后经过电平转换电路、波形生成电路,产生多路串行控制信号并且施加到多功能控制芯片的各个信号输入端,同时接收产生的检验信号并输送回计算机[8]. 实物图和原理图如图6及7所示. FPGA具体工作过程如下:1)USB Blaster配合EPCS16串行配置芯片将事先写好的波形转换程序烧入到EP3C16Q240;2)DB9连接器接收由计算机发送的8 bits串行RS232信号,经过MAX3232将RS232电压转换为适用于FPGA的TTL电平;3)EP3C16Q240的RXD引脚接收TTL信号,通过事先烧录的程序对40 MHz的基准时钟作波形变换产生CLK、LCK、SI等一系列的控制信号,由不同的引脚输出到多功能控制芯片的输入端.

|

图 6 FPGA实物图 Fig. 6 Physical map of FPGA |

|

图 7 FPGA主要电路原理图 Fig. 7 Schematic diagram of main circuit within FPGA |

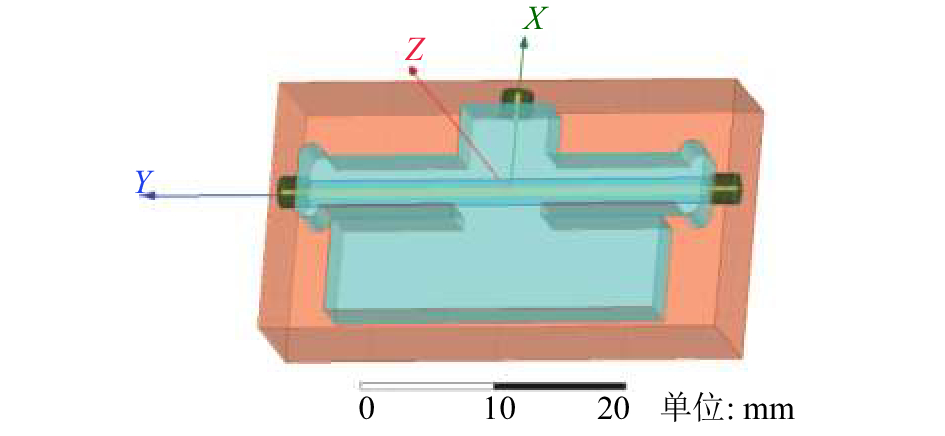

为了适应可靠性试验的恶劣测试环境,使用轴接口的夹具测试系统代替探针台在片测试系统. 考虑微波芯片夹具需要有机械适应性、温度适应性、电磁屏蔽性,夹具采用矩形金属腔体结构. 腔体沿信号传输方向的波导截止频率为芯片最高工作频率10.4 GHz的3倍. 考虑直流馈电波珠与芯片引线焊接间距等设计要求,夹具沿信号传输方向的长度为32 mm,宽度为4 mm. 夹具采用可伐合金(KOVAR)作为外壳材料,夹具中的金属布线基板选用介电常数为2.2的0.254 mm厚的Rogers5880双面覆铜板. 基板上微带连线的宽度为0.8 mm,金属厚度为17 μm[9]. 微带线与芯片的连接通过金丝键合完成,而微带与外部信号的连接则是通过焊膏连接玻璃绝缘子,再由玻璃绝缘子与2.92 mm转接头对接完成. 为验证测试夹具的匹配特性,根据上述尺寸在高频结构仿真(high frequency structure simulator, HFSS)中构建出夹具的仿真模型如图8所示.

|

图 8 芯片测试夹具仿真模型 Fig. 8 Simulation model of test fixture |

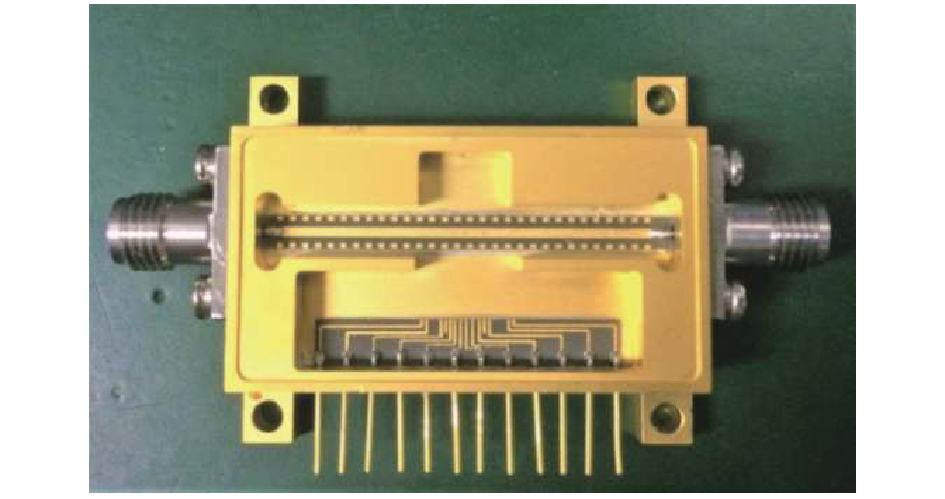

加工出的实际夹具如图9所示. 在微带实际加工中,在微带的两侧加入了薄铜调试块. 从而在调试块与调试块或调试块与壳体之间键合金丝可引入附加的寄生电感或电容,实现输入/输出阻抗的微调,以改善夹具腔体的驻波特性.

|

图 9 测试夹具实物图 Fig. 9 Physical map of test fixture |

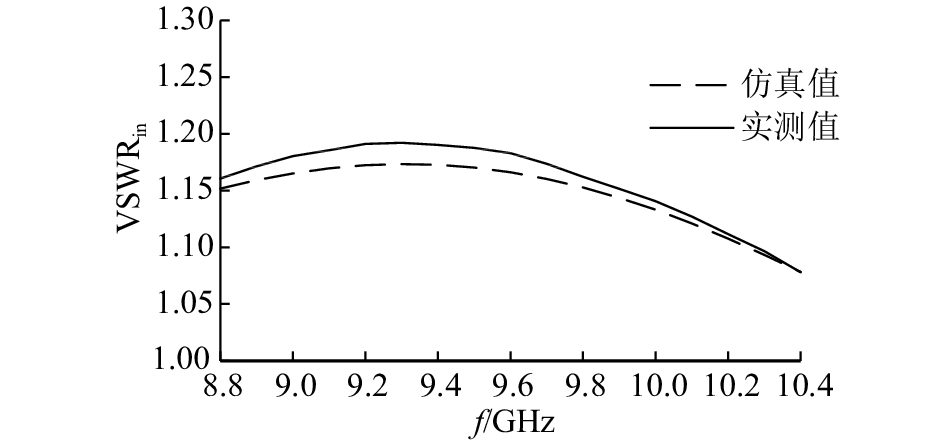

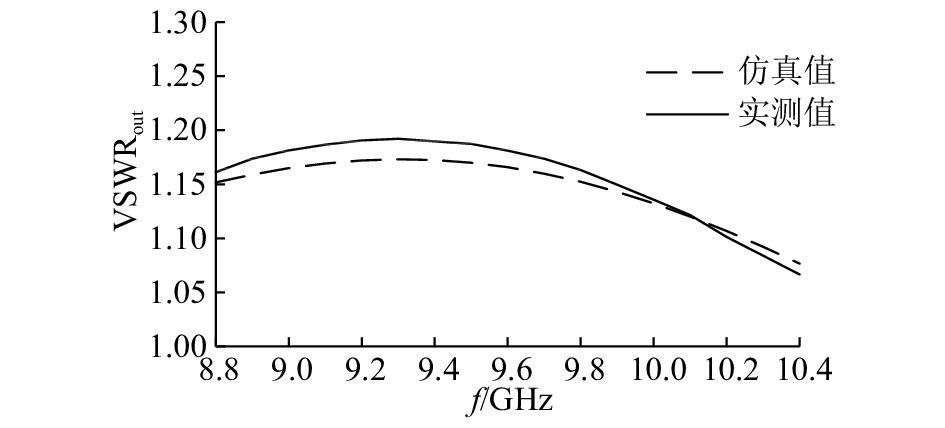

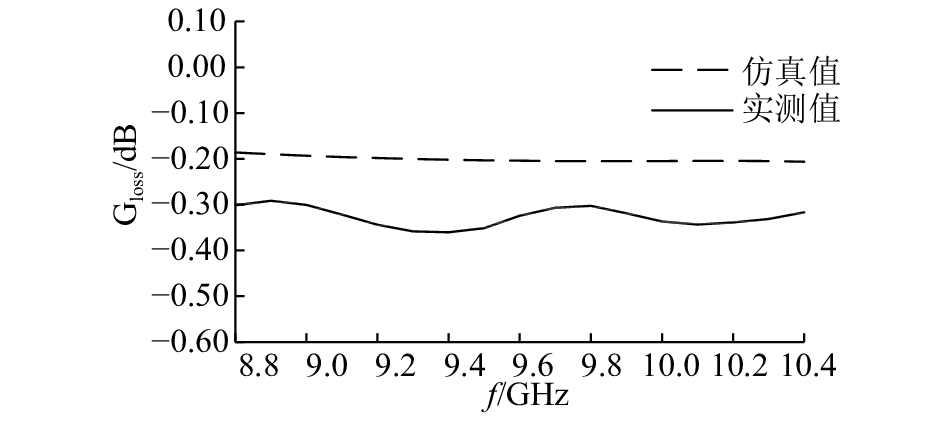

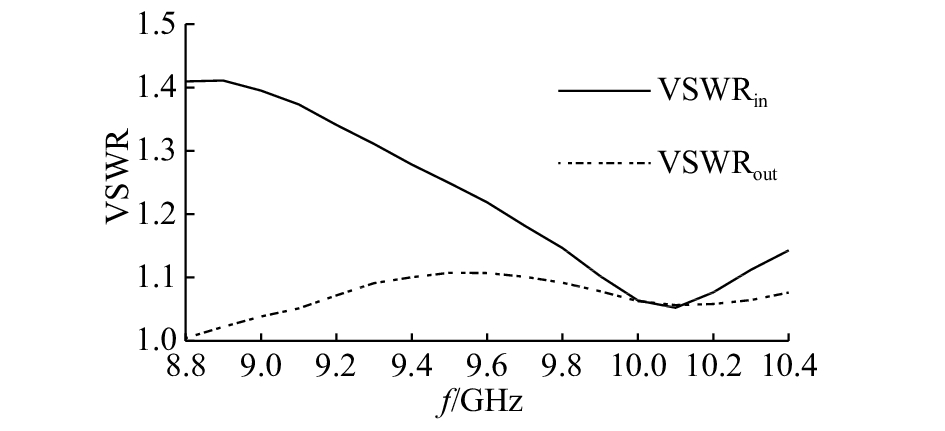

夹具三端口采用两两微带直连的方式进行驻波和插损的仿真与测试[10]. 仿真模型如图8所示,实测结果如图10~12所示,其中VSWRin为端口输入驻波,VSWRout为端口输出驻波,Gloss为端口插损. 驻波的仿真结果与实测结果比较吻合,实测的插损略大于仿真结果,这是夹具在装配时的微带不平整、引线键合、转接头转接等因素引起的. 由测试结果可知,夹具具有较好的输入输出阻抗匹配,损耗较小,满足测试需求.

|

图 10 夹具输入驻波比的仿真和实测结果对比 Fig. 10 Comparison of simulation and measured results of fixture’s input voltage standing wave ratio |

|

图 11 夹具输出驻波比的仿真和实测结果对比 Fig. 11 Comparison of simulation adn measured results of fixture’s output voltage standing wavee ratio |

|

图 12 夹具插损的仿真和实测结果对比 Fig. 12 Comparison of simulation and measured results of fixture’s insertion loss |

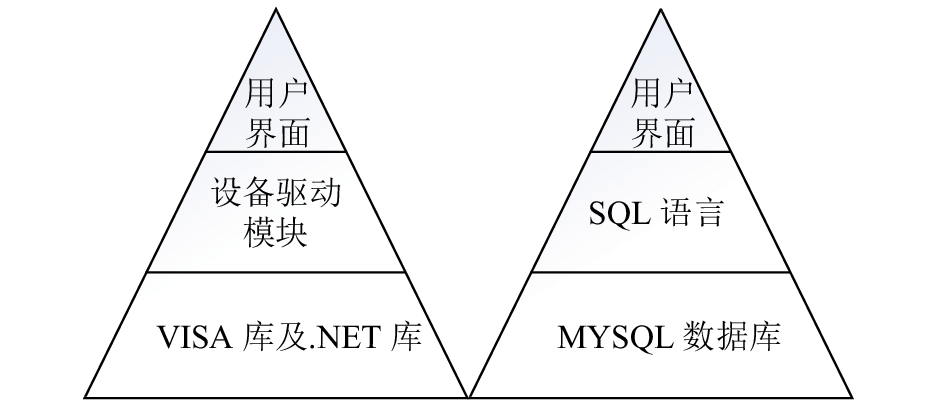

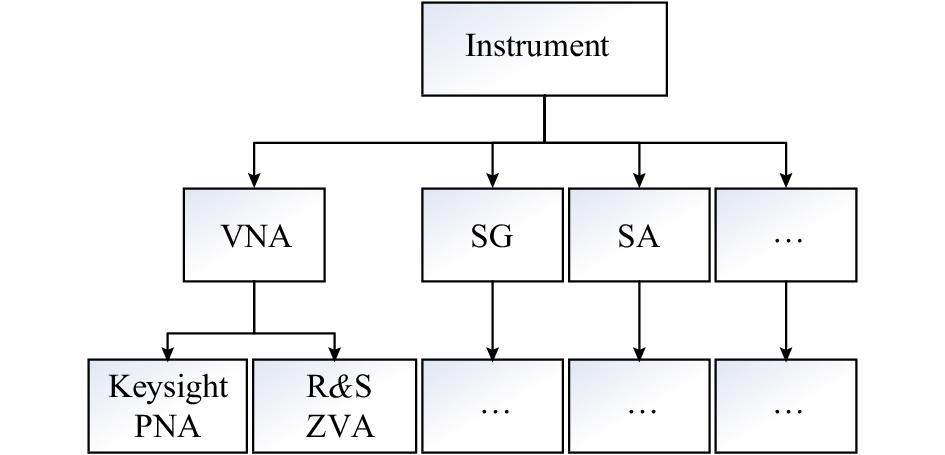

软件系统促使测试系统从人工操作升级为自动化控制,软件系统的性能往往决定整个测试系统的效率和准确度. 编写的软件系统基于C#编程语言的Windows桌面应用程序(graphical user interface,GUI),系统采用面向对象的编程方式,利用模块化的独立驱动类库构建. 系统包含大量高级图形接口,如Zedgraph、DataGridView等,方便呈现人机交互与测试结果. 软件系统采用金字塔结构由下至上逐层构建,如图13所示.

|

图 13 自动测试系统中的软件系统结构 Fig. 13 Structure of software system in automatic testing system |

系统的自动测试部分主要包括用户界面、设备驱动模块、VISA库及.NET库;系统的数据存储部分由用户界面、SQL语言及MYSQL数据库构建[11].

1)用户界面模块. 用户界面由一系列的窗体控件组成,主要功能为实现人机交互,主要包括测试系统设置界面、判定条件设置窗口、测试报告界面.

2)设备驱动模块. 不同类型仪器的SCPI指令集往往不同,甚至同类型的各个型号的仪器指令集也不同. 为了兼容不同的仪器和减少复写代码,模块结合面向对象的编程方法及模块化的编程思想,利用继承、多态等技术将每种测试设备的驱动程序封装为单独的. dll类库,在后续主程序的编写中直接调用.

3)VISA库及.NET库. 虚拟仪器软件结构(virtual instrument software architecture,VISA)是VXI plug&play联盟制定的I/O接口软件标准及规范的总称. VISA提供用于仪器编程的标准I/O函数库,称为VISA库. 测试系统调用驻留在计算机系统内的VISA库,为测试系统提供了统一的设备资源管理、操作和使用机制,软件系统独立于硬件设备、接口,具有与硬件结构无关的特点. 调用VISA库中的方法使计算机与测试设备建立连接,实现控制指令的传递与数据的传输.

.NET库是.NET Framework下的集成库,由类、接口和值类型组成,是生成.NET Framework应用程序、组件和控件的基础. 系统通过库中的内容访问系统功能,使用少量的代码完成核心功能模块的编写,软件系统简洁、高效. 软件调用库中的组件及控件生成友好的人机交互界面,方便测试人员随时更改参数,只需一次按键就可以实现整个自动化测试流程及结果分析报告.

4)数据库与SQL语言. 由于测试系统在测试完成后会产生大量种类十分复杂的数据,将数据存放在数据仓内会导致数据的检索和提取十分困难,并且无法保障数据的安全性. 软件系统采用MYSQL关系型数据库作为数据存储媒介. 测试系统通过各数据之间的关联构建出数据库关系表,从而将测试所得的数据存放在一系列二维表中,实现高效、逻辑严密的数据存储[12]. 软件系统中的数据存储模块采用标准的SQL数据库访问语言编写,在测试完成后及时将数据存储在对应的表中,可以按需求随时调用表中的数据,生成相应的图文报告.

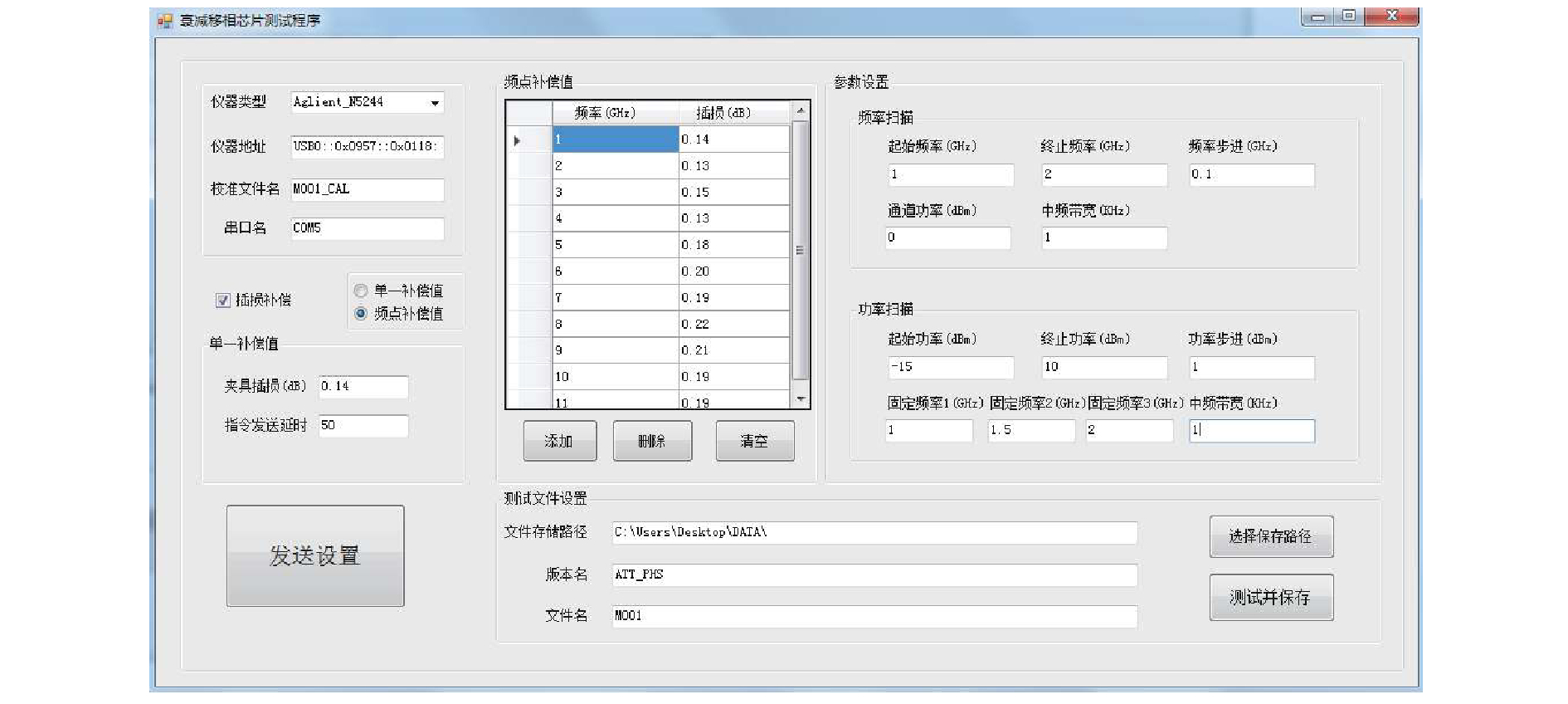

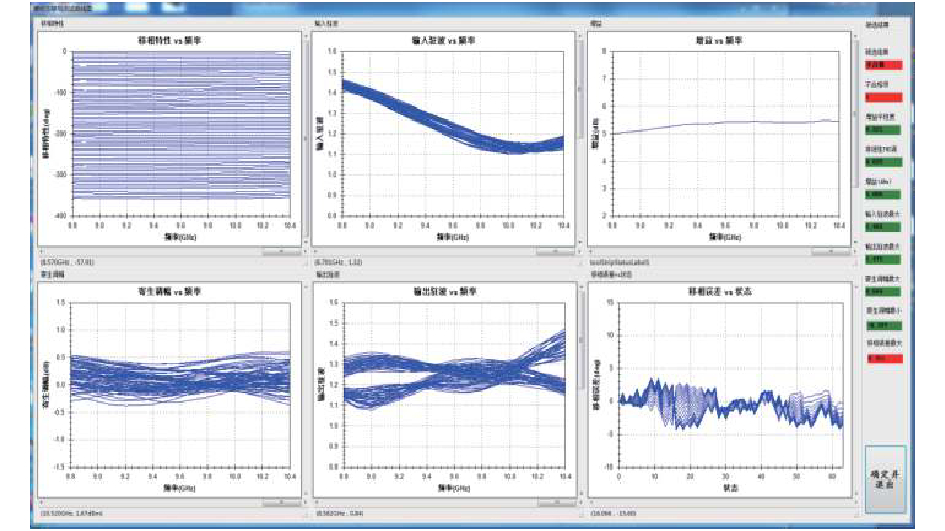

3.2 软件系统编写 3.2.1 图形交互界面编写图形界面使用大量由C#编写的控件,如Button、Lable、TextBox、DataGridView等,采用可视化编程的方式放置于用户窗体中,设置大小、位置等显示参数,形成直观的输入、输出交互界面,为用户提供“仪器地址”、“测试参数”、“存储信息”等一系列参数的输入接口以及“选择保存路径”、“测试并保存”等功能按钮,如图14所示. 软件采用事件触发的运行模式,为各个控件编写相应的事件处理代码,由控件监听用户的行为,捕捉事件后触发各个代码块的执行[13].

|

图 14 自动测试系统主设置窗口 Fig. 14 Main setup window of automatic testing system |

软件基于Zedgraph.dll图形类库编写了测试报告显示界面以及判定条件设置窗口,调用类库内的方法可以将测试数据自动绘制成相应的曲线,以图形化的方式在窗口中显示,如图15所示,同时界面根据图16所示窗口设置的判定指标将各项指标的判定结果显示在测试报告界面的右侧.

|

图 15 自动测试系统测试报告显示窗口 Fig. 15 Test report window of automatic testing system |

|

图 16 测试结果判定条件设置窗口 Fig. 16 Judgment condition setting window of test result |

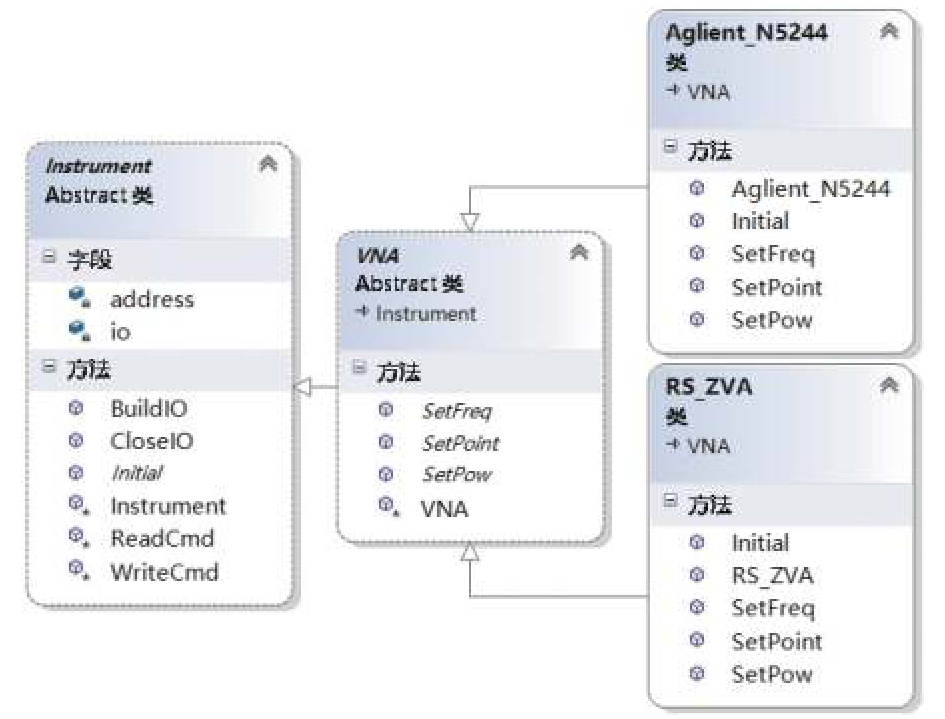

构成模块的类库利用C#的继承和多态特性进行编写,简化代码的管理与维护,方便代码的复用[14]. 每个驱动类库都由三层类逐层派生实现,如图17所示.

|

图 17 软件系统中的仪器驱动类库派生结构 Fig. 17 Structure of instrument driver in software system |

驱动类库构建了抽象类Instrument作为底层基类,类基于VISA库编写所有仪器的通用参数及功能,如仪器地址参数address,设备的初始化Initial(),IO的建立与关闭BulidIO()/CloseIO(),指令的发送与接收WriteCmd()/ReadCmd()等方法. 由Instrument类向下派生出不同类型的抽象仪器类,如矢量网络分析仪类VNA,信号源类(signal generator,SG),频谱仪类(spectrum analyzer,SA)等,描述仪器的特性. 以VNA类为例,主要用于射频参数的测量,类中包含的主要方法有仪器初始化Initial(),起始/终止频率设置SetFreq(),通道功率设置SetPow(),取样点数设置SetPoint()等. 派生所得类是特定型号的仪器类,如Keysight公司的PNA系列、R&S公司的ZVA系列等,是抽象父类的具体实现,类中的方法调用一系列WriteCmd()、ReadCmd()完成相应的操作,需要根据相应的仪器SCPI指令文档进行编写以便不同的设备可以识别. 部分驱动模块类图如图18所示.

|

图 18 软件系统中的仪器驱动类图 Fig. 18 Class diagram of instrument driver in software system |

测试开始时,程序根据用户传入address信息调用BuildIO()与指定地址上的测试设备建立连接,调用Initial()、SetFreq()等方法完成相应的仪器设置与测试,调用CloseIO()关闭与设备的连接,释放资源.

3.2.3 数据库模块编写测试系统实现的数据存储功能包括连接数据库、数据查询、增加数据、更改数据、删除数据. 模块基于MYSQL官方提供的mysql.data.dll类库编写,主要方法有Connect()、Disconnect()、ExecuteCmd(). 在进行数据的存储与查询时调用Connect()与相应的数据库进行连接,配合SQL语言调用ExecuteCmd()对相应的数据表进行操作,调用Disconnect()断开与数据库的连接,释放资源.

3.3 C#与VB、LABVIEW对比业内常用的自动测试编程语言有VB、LABVIEW、C#等. National Instruments公司的LABVIEW是图形化的编程平台,数据流动式的运行方式决定了程序各个图形模块之间的交互需要通过复杂的走线来完成,程序的编写及改动十分复杂,在大规模的项目开发中很难做到高效率开发和维护. 另外,LABVIEW的各个VI都已封装成库,测试系统的开发人员很难修改仪器的底层驱动,导致现有的驱动库无法满足特殊的场合需求. VB是不完整的面向对象的语言,缺少继承的特性,使得类库的编写使用了大量重复的代码,降低开发效率.

系统所使用的C#是面向对象的编程语言,继承和多态的特性使得类库的编写具有严密的逻辑性,同时简化了代码的复杂度. 软件采用模块化的编程模式,将程序的各个功能模块封装为独立的类库,在测试系统开发时简单调用公共的接口方法可以实现各个模块间的交互,做到独立开发维护,实现程序的低耦合度,适合大规模项目的协作开发. 设备的底层驱动代码由系统开发人员编写,可以适应不同场合的需求. LABVIEW与VB对于数据库的支持不够完善,C#有成熟的数据库开发技术与驱动类库,开发数据库模块更加便捷、高效.

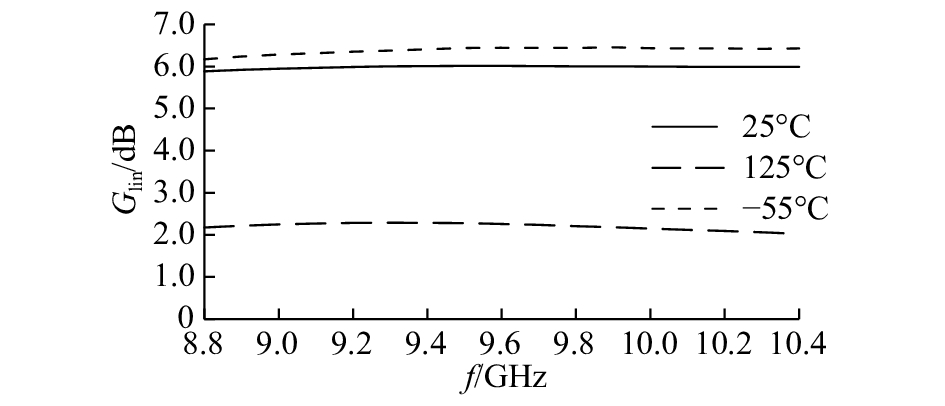

4 测试系统评估以可靠性试验中的三温试验为例对设计的自动测试系统进行应用评估. 中华人民共和国国家军用标准(GJB 548B-2005)[15]规定,军用及空间应用的微电子器件须满足标准所涉及的质量和可靠性试验要求. 三温试验的主要目的是测试芯片承受极端高温和低温的能力. 在空间运行时,高低温对芯片的影响主要表现为片内电路中的电流变化与增益变化,当工作温度高时,电流相对于常温工作时增大,增益减小,长时间的高温环境工作加速芯片的老化,甚至可能烧毁芯片;相反,当工作温度低时,电流相对于常温工作时减小,增益增大.

为了验证芯片在所规定的温度范围内的工作状态,在测试过程中采用ESPEC SET-Z-012U高低温箱模拟芯片工作所需的环境温度. 通过RS232串口线连接高低温箱和主测试系统,由于高低温箱与待测芯片夹具壳体的温度有偏差,测试系统中配备辅助测温系统用于壳体温度的准确检测和设置[16]. 辅助测温系统采用高精度热敏电阻紧密贴附于夹具壳体上,从电阻的两端引出引线连接至高精度电源以实时读取电压、电流值并计算出电阻值,壳体的实际温度为

| $R = {R_0}\exp \left( {B\left( {\frac{1}{t} - \frac{1}{{{t_0}}}} \right)} \right).$ | (1) |

式中:R为温度t时的电阻值,R0为25℃时的电阻,t0为常温25℃,B为热敏电阻的材料常数.

选取3颗多功能芯片进行测试. 根据试验需求,芯片在常温t0=25 ℃,高温thigh=125 ℃,tlow=–55 ℃的环境下测试电性能. 试验开始后,测试系统软件控制高低温箱达到设定温度,温度稳定后自动读取辅助测温系统监测到的夹具壳体的实际温度,以1 ℃为步进调整高低温箱温度直至夹具壳体温度满足要求,完成测试并以相同的流程开始下一温度点的测试.

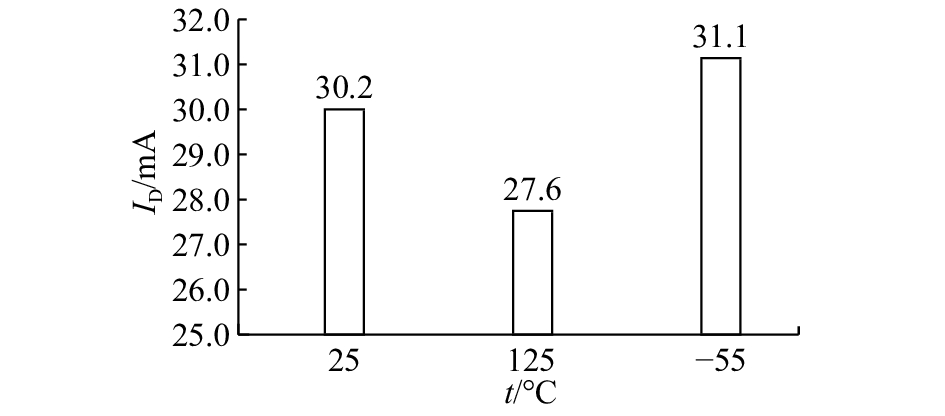

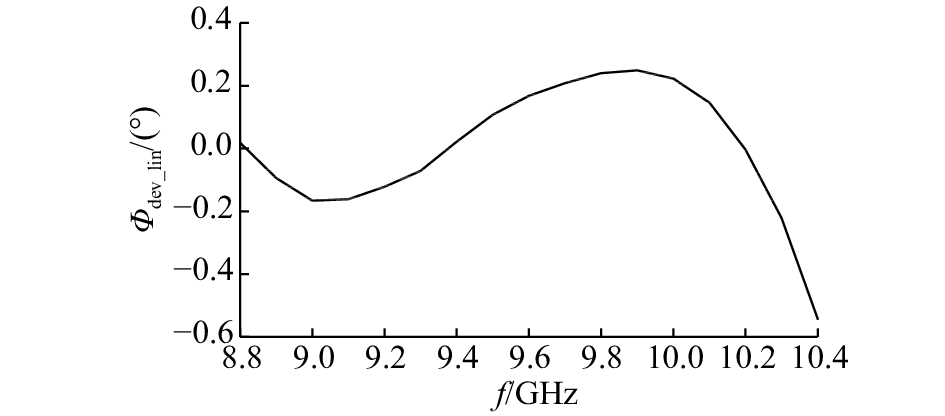

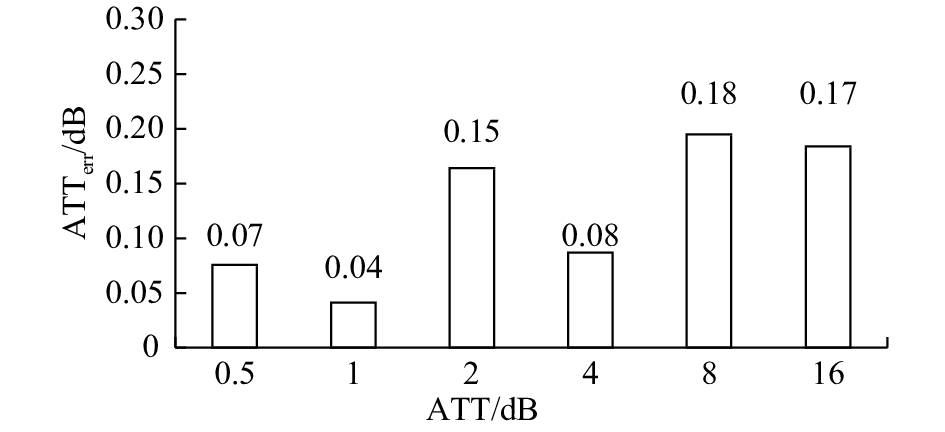

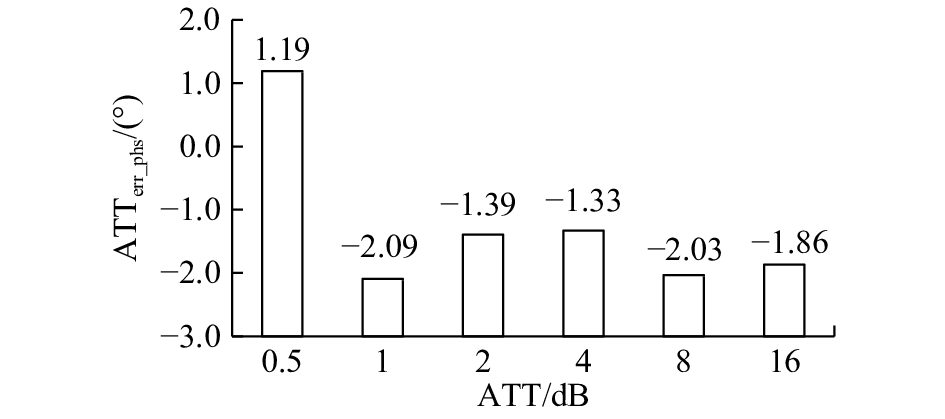

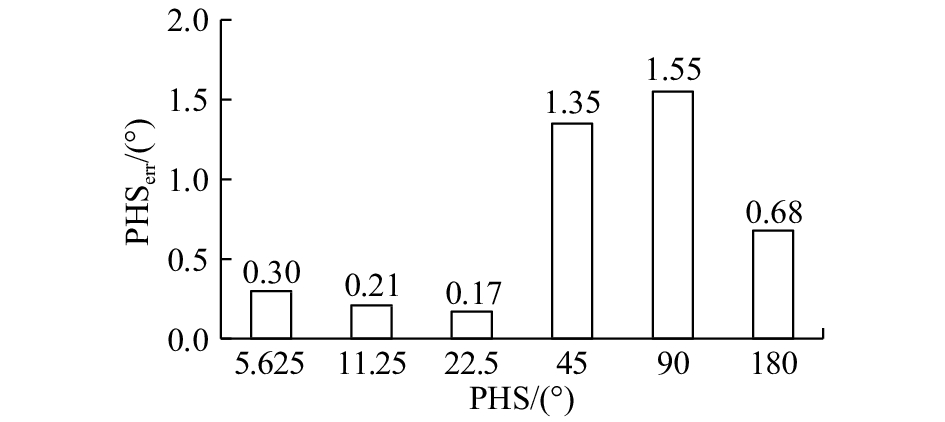

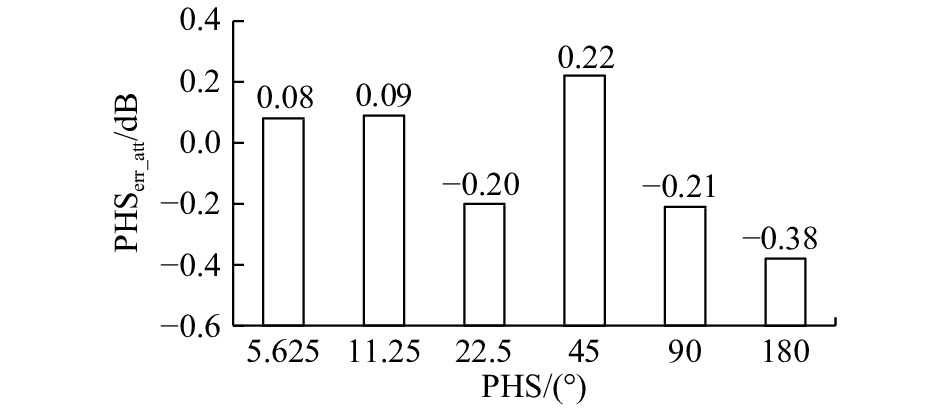

试验后,测得某一芯片样品的电性能试验数据如图19 ~26 所示,其中ATT 为衰减量,PHS 为相移量,其余指标含义见表1。图19~20显示了芯片在不同温度下的增益和电流的差异,结果表明低温环境下待测芯片的增益升高,电流下降;高温环境下待测芯片的增益下降,电流升高,符合芯片的温度特性。图19~26中所测得的数值都符合表1中的规定范围,测试结果合格。

在三温试验应用评估中,测试系统成功对GJB要求的芯片的直流性能、射频性能、数字衰减性能、数字移相性能等全参数进行了自动测试,包括Rx和Tx两路的每路移相与衰减各26=64个状态. 在一种环境温度下,单颗芯片的全参数测试时间仅为60 s.

除了三温试验,测试系统还可以应用于多种芯片可靠性试验. 如结合ESPEC ST-120B1小型高温箱和测试系统软件内置定时器,对芯片的稳态寿命进行试验测试;以及结合钴60γ辐照设备,对芯片的抗辐照特性进行试验评估.

|

图 19 T/R芯片的三温增益测试结果 Fig. 19 Gain test results of T/R chip at three temperatures |

|

图 20 T/R芯片的三温电流测试结果 Fig. 20 Current test results of T/R chip at three temperatures |

|

图 21 25 °C时T/R芯片的驻波测试结果 Fig. 21 Test results of T/R chip’s voltage standing wave ratio at 25 °C |

|

图 22 25 °C时T/R芯片的非线性相位误差测试结果 Fig. 22 Test results of T/R chip’s nonlinear phase error at 25 °C |

|

图 23 25 °C时T/R芯片的衰减精度测试结果 Fig. 23 Test results of T/R chip’s attenuation error at 25 °C |

|

图 24 25 °C时T/R芯片的衰减器寄生调相测试结果 Fig. 24 Test results of T/R chip’s parasitic phase shift of attenuator at 25 °C |

|

图 25 25 °C时T/R芯片的相移精度测试结果 Fig. 25 Test results of T/R chip’s phase shift error at 25 °C |

|

图 26 25 °C 时 T/R芯片的移相器寄生调幅测试结果 Fig. 26 Test results of T/R chip’s parasitic attenuation of phase shifter at 25 °C |

针对自主研发的多功能芯片设计开发基于C#的芯片可靠性自动测试系统. 为了适应可靠性试验的恶劣测试环境,采用同轴接口的夹具测试系统代替探针台在片测试系统. 系统结合了FPGA、VISA、MYSQL数据库等技术,拥有自动切换芯片状态、自动采集数据及数据处理、结果报告显示、高效存储及管理数据等功能. 基于微波腔体设计技术设计加工的芯片测试夹具具有良好的电性能,对测试结果影响较小,满足极端环境下的可靠性试验要求. 结合测试系统中的辅助测温系统和环境设备,对多功能芯片进行三温试验,实现一键完成整个自动测试流程及结果分析报告. 经验证,测试系统满足精确性、可重复性的设计要求,极大地提高了测试效率、减少了人工因素造成的误差. 然而,系统在进行测试时占用大部分硬件资源,无法协调多种测试任务同步进行,在下一步研究中将会针对硬件设备进行任务管理系统与任务调度系统的设计,满足多任务同时进行测试的需求.

| [1] |

黄建. 毫米波有源相控阵TR组件集成技术[J]. 电讯技术, 2011, 51(2): 1-6. HUANG Jian. Crucial integration technology of T/R module for millimeter-wave active phased array[J]. Telecommunication Engineering, 2011, 51(2): 1-6. DOI:10.3969/j.issn.1001-893x.2011.02.001 |

| [2] |

李均阁. 雷达技术发展综述及多功能相控阵雷达未来趋势[J]. 甘肃科技, 2012, 28(18): 19-22. LI Jun-ge. The development of radar technology and the future trend of multifunction phased array radar[J]. Gansu Science and Technology, 2012, 28(18): 19-22. DOI:10.3969/j.issn.1000-0952.2012.18.008 |

| [3] |

WANG Z, SHANG Y, LIU J, et al. A LabVIEW based automatic test system for sieving chips[J]. Measurement, 2013, 46(1): 402-410. DOI:10.1016/j.measurement.2012.07.015 |

| [4] |

储鹏. 微波大功率自动测试系统的研制与应用[D]. 西安: 西安电子科技大学, 2009: 1-52 CHU Peng. The research and application of microwave high power automatic test system [D]. Xi’an: Xidian University, 2009: 1-52 http://cdmd.cnki.com.cn/Article/CDMD-10701-2009065404.htm |

| [5] |

高霞. 探讨不同编程语言对计算机应用软件开发的影响[J]. 电脑编程技巧与维护, 2016(3): 24-25. GAO Xia. The influence of different programming languages on the development of computer application software[J]. Software Development and Application, 2016(3): 24-25. DOI:10.3969/j.issn.1006-4052.2016.03.005 |

| [6] |

李雯, 瑚琦, 唐春晖,等. ECPR光功率数据采集的VB、LabVIEW、MATLAB 3种软件实现方法比较[J]. 国外电子测量技术, 2007, 26(8): 12-14. LI Wen, HU Qi, TANG Chun-hui, et al. Serial data acquisition for ECPR between computer and singlechip based on Visual Basic, LabVIEW and MATLAB respectively[J]. Foreign Electronic Measurement Technology, 2007, 26(8): 12-14. DOI:10.3969/j.issn.1002-8978.2007.08.004 |

| [7] |

陈忠睿, 肖何. 基于探针测试台的微波模块自动测试系统设计[J]. 电子测量技术, 2013, 36(5): 101-104. CHEN Zhong-rui, XIAO He. Design of automatic test system for RF module base on probe station[J]. Electronic Measurement Technology, 2013, 36(5): 101-104. DOI:10.3969/j.issn.1002-7300.2013.05.022 |

| [8] |

郝立兵. 基于FPGA技术的RS232接口时序电路设计[J]. 现代电子技术, 2012, 35(11): 175-176. HAO Li-bing. RS232 interface time-sequence circuit design based on FPGA technology[J]. Modern Electronics Technique, 2012, 35(11): 175-176. DOI:10.3969/j.issn.1004-373X.2012.11.053 |

| [9] |

徐丽. 微波裸芯片临时封装与测试技术研究[D]. 广州: 华南理工大学, 2012: 1-57 XU Li. Research on temporary package and test technology of microwave bare die [D]. Guangzhou: South China University of Technology, 2012: 1-57 http://cdmd.cnki.com.cn/Article/CDMD-10561-1012452664.htm |

| [10] |

XU X, XU H, SHANG Y, et al. The design and life test of a multifunction power amplifier for space application[J]. Electronics Express 2016, 2016(4): 1-6. |

| [11] |

吴鉴冰. 通信电台自动测试系统软件设计与实现[J]. 电子世界, 2017(14): 142-143. WU Jian-bing. Design and implementation of automatic test system for communication station[J]. Electronics World, 2017(14): 142-143. DOI:10.3969/j.issn.1003-0522.2017.14.108 |

| [12] |

黄兴. MySQL数据库在自动测试系统中的应用[J]. 黑龙江科学, 2016(24): 90-91. HUANG Xing. Application of MySQL database in automatic test system[J]. Heilongjiang Science, 2016(24): 90-91. DOI:10.3969/j.issn.1674-8646.2016.24.039 |

| [13] |

方丽辉, 魏海坤, 张侃健,等. 基于IVI技术的可视化自动测试系统软件平台的开发[J]. 工业控制计算机, 2017, 30(6): 15-16. FANG Li-hui, WEI Hai-kun, ZHANG Kan-jian, et al. Software platform for visual automatic test system based on IVI technology[J]. Industrial Control Computer, 2017, 30(6): 15-16. DOI:10.3969/j.issn.1001-182X.2017.06.006 |

| [14] |

杨浩, 杨陟卓. 基于面向对象编程的代码复用技术[J]. 信息技术, 2017(6): 52-57. YANG Hao, YANG Zhi-zhuo. Technology of code reuse based on object oriented programming[J]. Information Technology, 2017(6): 52-57. |

| [15] |

中国人民解放军总装备部电子信息基础部. 微电子器件试验方法和程序: GJB 548B-2005[S]. 北京: 中国标准出版社, 2005: 1-387

|

| [16] |

刘童, 陈华, 邱仅朋, 等. 星载温度传感控制芯片的自动测试系统[J]. 传感技术学报, 2016, 29(9): 1449-1456. LIU Tong, CHEN Hua, QIU Jin-peng, et al. An automatic test system for a spaceborne chip of a temperature-sensing controller[J]. Chinese Journal of Sensors and Actuators, 2016, 29(9): 1449-1456. DOI:10.3969/j.issn.1004-1699.2016.09.026 |