2. 中铁工程装备集团有限公司, 河南 郑州 450016

2. China Railway Engineering Equipment Group Co. Ltd, Zhengzhou 450016, China

全断面隧道掘进机是地下空间工程的施工设备, 具有高效、快速、安全、工作环境优良等优点, 被广泛应用于交通运输、水利水电和国防等工程项目[1-3].盘形滚刀是刀盘的核心破岩工具, 其破岩效率决定了隧道掘进机的掘进性能[4].破岩阻力作为盘形滚刀切削过程中表征切削性能最直观的参数之一, 直接与滚刀破岩能耗、磨损以及寿命等相关联, 掌握滚刀破岩阻力的影响因素与变化规律有助于实现刀具结构和工作参数的合理设计, 提高盘形滚刀使用性能[5].

国内外学者在理论、仿真与试验方面对滚刀切削过程中的破岩阻力及其影响因素进行了一定研究.夏毅敏等[5]就滚刀结构参数与工作参数对其切削过程的影响进行了仿真与试验研究.霍军周等[6]使用LS-DYNA分析了刀间距与安装角度对滚刀破岩过程的影响, 并对刀间距与安装角度进行了优化.龚秋明等[7]利用线性切割试验台对不同刀间距作用下滚刀法向力与滚动力进行了分析.刘建琴等[8]采用ABAQUS软件建立了滚刀回转破岩模型, 研究了刀间距与相位差对滚刀受力的影响.Gertsch等[9]通过滚刀破岩试验获得了贯入度与刀间距对滚刀破岩三向力及比能耗的映射规律.Cho等[10-11]应用AUTODYN-3D软件与LCM试验台分析了刀间距与贯入度对滚刀破岩性能的影响, 总结出了破岩效率最优的刀间距贯入度比值.Zhao等[12-13]通过滚刀破岩试验探索了边滚刀安装倾角对滚刀破岩载荷的影响.Tumac等[14]研究了常截面与V形滚刀作用下滚刀破岩载荷变化特性.刀盘掘进破岩是多滚刀共同作用的结果, 现有研究多集中于不同结构参数与工作参数条件下单刀与双刀破岩特性, 而在多滚刀破岩方面研究仍较少.

全断面隧道掘进机掘进过程中, 滚刀运动轨迹为螺旋渐进型, 任意相邻滚刀的安装相位角差导致滚刀在破岩断面上存在一定差异[15].当滚刀间相位角差达到一定值时, 滚刀在某截面上破岩产生的临空面将导致后破岩滚刀的破岩特性发生改变, 而临空面存在形式则与滚刀不同安装位置所产生的切削顺序以及破岩关键参数密切相关.为此, 本文通过建立滚刀破岩仿真模型, 研究不同切削顺序下滚刀贯入度、切削速度、刀间距与安装半径对其破岩阻力的影响, 为刀盘刀具优化布置提供依据.

1 滚刀破岩阻力影响因素分析图 1为某隧道掘进机刀盘滚刀布置示意图, 该刀盘共配置17英寸滚刀37把, 刀盘沿逆时针方向旋转, 滚刀#9、滚刀#10和滚刀#11之间存在安装相位角差.若刀盘贯入度为h, 当滚刀恰好转至第n圈时, 滚刀#9、滚刀#10与滚刀#11在滚刀#10初始位置切削深度为(n-1+α/2π)h、(n-1)h和(n-β/2π)h, 即滚刀#10第n次切削初始位置岩面时, 外侧和内侧分别形成h1=α/2π·h和h2=(2π-β)/2π·h的破岩临空面.

|

图 1 某隧道掘进机刀盘滚刀布置示意图 Fig. 1 Layout of cutters in tunnel boring machine cutterhead |

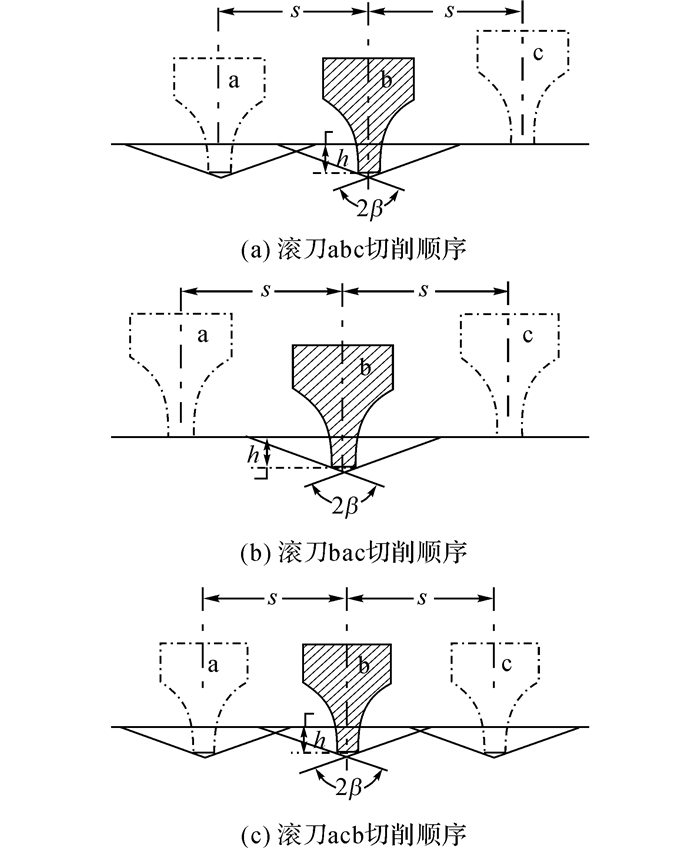

将刀盘上某一滚刀及其相邻滚刀分别命名为滚刀b、滚刀a和滚刀c, 则滚刀b切削某一截面岩石时其两侧岩面因滚刀安装相位角不同将出现3种切削状况, 如图 2所示, 依据三把滚刀切削先后顺序分别命名为abc、bac与acb顺序(对于滚刀b而言, 由于cba切削顺序与abc顺序相似, 文中仅讨论abc切削顺序).在bac顺序下当滚刀b切削某截面时, 其两侧不存在临空面, 而abc及acb顺序下则分别存在一侧与两侧临空面.刀盘上的任一滚刀都可认为是中间滚刀, 为此论文主要研究3种切削顺序下贯入度、刀盘转速、刀间距与安装半径等参数对中间滚刀破岩阻力的影响规律.

|

图 2 滚刀协同作用下3种破岩顺序示意图 Fig. 2 Three types of rock breaking sequence for disc cutters |

采用ANSYS/LS-DYNA仿真软件模拟实际工况下正面滚刀回转切削破岩阻力形成与变化过程, 滚刀模型为适当简化的17英寸常截面滚刀, 材料为H13钢.岩石材料本构模型采用JHC模型, 采用惩罚函数法限制单元间相互穿透并通过黏性阻尼控制防止沙漏出现[16].为更真实地模拟岩石破碎过程, 在连续损伤模型基础上修正失效准则, 引入等效塑性应变失效和剪切失效双失效准则, 其中剪切失效是滚刀滚压岩石时, 刀刃两侧岩石所受剪切应力达到失效值后, 单元失效删除, 表达式为

| $ {\gamma _1} \ge {\gamma _{\max }}. $ | (1) |

式中:γ1为材料主剪力, γmax为材料剪切强度.

等效塑性应变失效是压缩状态下, 结构单元的试探等效应力超过局部强度时出现塑性变形, 等效塑性应变累积超过失效值时, 单元失效删除.

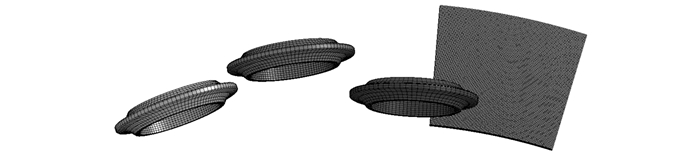

为使仿真结果贴近现实, 采用引洮供水工程9#隧道施工地层中占比最大的大理岩为岩石材料模型, 其力学参数[17]如下:密度为2 730 kg/m3, 单轴抗压强度为87 MPa, 内聚力为1.15 MPa, 弹性模量为1.75 GPa, 泊松比为0.23.如图 3所示为acb顺序下滚刀破岩仿真模型, 滚刀刀刃与岩石动态接触, 并绕刀盘中心定轴转动.为进行控制变量分析, 4种关键参数的固定值分别设定如下:刀间距S=84 mm, 贯入度n=8 mm, 刀盘转速V=8 r/min, 安装半径R=2 m.

|

图 3 acb顺次破岩数值仿真模型 Fig. 3 Simulation model for cutters under acb cuttingsequence |

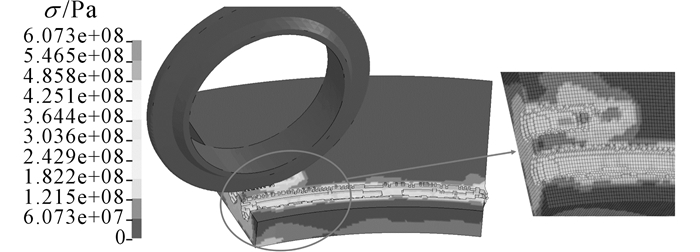

滚刀破岩仿真过程如图 4所示, 滚刀破岩时岩石受挤压发生非线性变形, 当达到损伤条件后单元失效并自动删除, 岩石表面形成切削痕迹.由图可知,由于岩石破碎不均匀性导致滚刀两侧岩石损伤区域差异明显, 切痕宽度明显大于刀宽, 两侧未失效岩石内部存在应力波, 部分岩石已经出现预破碎.

|

图 4 滚刀破岩过程数值仿真 Fig. 4 Numerical simulation of rock breaking process for cutters |

不同切削顺序下滚刀破岩垂直力Fn和滚动力Fr随关键参数变化曲线如图 5所示.破岩阻力随贯入度、刀盘转速、刀间距和安装半径增加而增大.

|

图 5 不同切削顺序下滚刀破岩阻力随关键参数变化曲线 Fig. 5 Variation curves of cutter rock-breaking resistance with key parameters under different cutting sequences |

贯入度对bac顺序下滚刀破岩阻力影响最大, acb顺序下破岩阻力影响最小.垂直力增长趋势随着贯入度增加均逐渐放缓, 滚动力则大体呈线性增加.刀间距对bac切削顺序下滚刀破岩阻力无影响, 而abc顺序与acb顺序下, 刀间距改变导致滚刀刃侧临空面宽度发生变化, 滚刀破岩阻力随之变化.abc和acb切削顺序下滚刀破岩垂直力随刀间距增大分别增加24.5%和35.6%, 滚动力增加34.9%和50.4%, 而abc、bac、acb切削顺序下滚刀破岩垂直力随刀盘转速增大分别增加19.1%、18.2%和18.4%, 滚动力增加15.5%、17.0%和24.3%, 可见刀间距与刀盘转速对滚动力影响总体较垂直力大, 且对acb顺序下滚刀破岩阻力影响更明显.安装半径对acb切削顺序下垂直力影响最大, abc顺序最小, 对abc切削顺序下滚动力影响最大, bac顺序下滚动力影响最小, 并且安装半径对滚动力影响较垂直力大.

破岩关键参数相同时, 滚刀破岩阻力随切削顺序改变而出现一定差异性, bac顺序时破岩阻力最大, acb顺序时最小, 其差异性随贯入度增加、刀间距减小而增大, 安装半径与刀盘转速则影响较小.bac切削顺序与abc顺序下滚刀破岩阻力差值大于abc与acb顺序下差值.可见在滚刀破岩过程中, 刃侧临空面从无到有时其破岩阻力变化值, 显著,大于由一侧临空面转变为两侧皆有临空面时刀具破岩阻力差值, 因此为提高滚刀破岩能力与效率, 应至少使其刀刃一侧存在破岩临空面.

2 滚刀破岩阻力影响因素显著性分析不同破岩顺序下关键参数对滚刀破岩阻力影响各不相同, 各个因素间存在交互作用, 采用正交实验法[18]分析交互作用下各个因素对不同破岩顺序下滚刀破岩阻力的影响显著性.

2.1 破岩阻力影响因素正交实验方案滚刀破岩阻力影响因素正交实验自变量分别为刀间距S、贯入度h、刀盘转速n和安装半径R, 正交表选用L16(45)类型, 包含一组空列, 用以衡量可靠度.采用仿真计算得到不同参数下滚刀破岩阻力, 以acb切削顺序下滚刀破岩为例进行分析, 表 1为acb顺序切削下正交实验方案与结果.

| 表 1 acb切削顺序下滚刀破岩阻力正交实验结果 Table 1 Orthogonal test results of cutter rock-breakingresistance under acb cutting sequence |

根据表 1破岩仿真结果, 对破岩阻力影响因素进行直观分析和方差分析[19].表 2为acb切削顺序下各因素对破岩阻力影响直观分析值, 其中ki表示各因素第i个水平的指标和, ki表示各因素第i个水平指标平均值, Ri为各因素极差, 反映指标变化幅度.每一列中ki最小值分别为刀间距第一水平, 贯入度第一水平, 刀盘转速第一水平和安装半径第二水平, 即最优水平组合为S1h1n1R2.贯入度的Ri最大, 刀间距次之, 刀盘转速再次, 安装半径最小.

| 表 2 acb切削顺序下滚刀破岩阻力影响因素直观分析 Table 2 Intuitive analysis of influencing factors for cutter rock-breaking resistance under acb cutting sequence |

表 3给出了不同切削顺序下滚刀破岩阻力各影响因素的方差分析结果, 以平均切削阻力为指标, 依次计算离差平方和D、自由度f与均方和M, 得出各影响因素的F值, 可对各影响因素影响显著性N作出判断.acb切削顺序下4个变量因子中, 贯入度影响为非常显著, 刀间距影响为显著, 而刀盘转速和安装半径的影响相对较小.abc顺序时, 滚刀刀间距对破岩阻力在0.05水平下影响为显著, 贯入度在0.01水平下影响为非常显著, 刀盘转速和安装半径影响较小.bac顺序下贯入度影响为非常显著, 刀盘转速和安装半径影响较小, 刀间距无影响.在3种切削顺序下, 各参数对滚刀破岩阻力影响显著性结果基本一致, 为提高滚刀破岩效率与寿命, 刀盘设计时应选择合理的刀间距, 并重点控制刀盘贯入量.

| 表 3 不同切削顺序下滚刀破岩阻力影响因素方差分析 Table 3 Variance analysis of influence factors for cutter rock-breaking resistance under different cutting sequences |

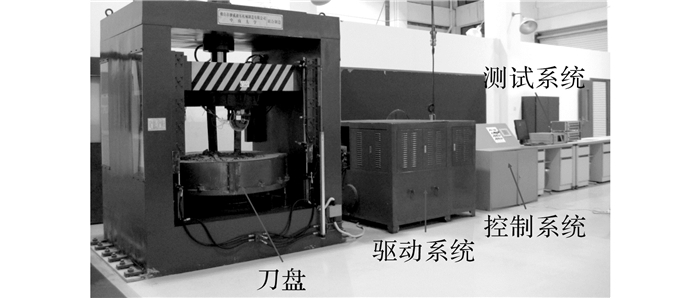

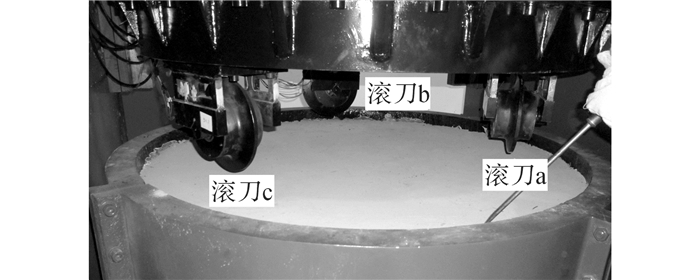

通过中南大学回转式刀具切削试验台开展不同切削顺序下滚刀截割模拟岩样试验.试验台由刀盘、驱动系统、控制系统、测试系统等组成, 如图 6所示.将相似滚刀以不同极角安装于刀盘, 调整安装半径实现不同切削顺序滚刀切削试验, 如图 7所示.采用三向力传感器采集滚刀切削岩样三向载荷.

|

图 6 回转式刀具切削试验台 Fig. 6 Disc cutter rotary cutting test bench |

|

图 7 试验滚刀安装示意图 Fig. 7 Layout of experimental disc cutters |

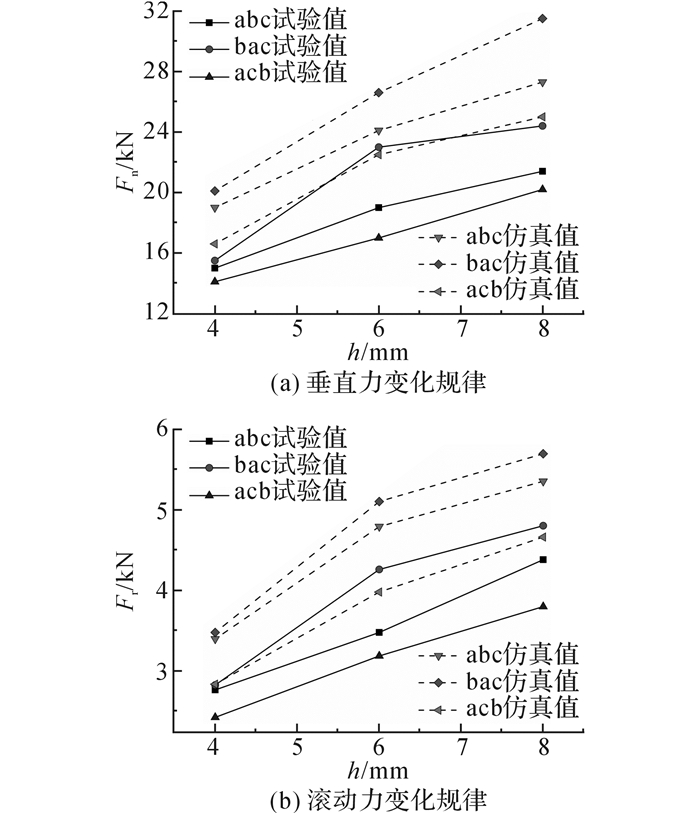

统计中间滚刀垂直力与滚动力并与仿真结果进行对比, 如图 8所示, 其中垂直力、滚动力为仿真与试验所得的瞬时载荷, 经处理计算后得到的破岩阻力均值.

|

图 8 不同切削顺序下滚刀破岩阻力试验与仿真值对比 Fig. 8 Comparison of test and simulation results for cutter rock-breaking resistance under different cutting sequences |

滚刀破岩试验结果表明, 随着贯入度增加, 破岩阻力逐渐增大, bac切削顺序下中间滚刀破岩阻力最大, acb顺序下破岩阻力最小.贯入度为8 mm时bac切削顺序下垂直力较acb顺序下大21.8%, 而滚动力则比acb切削顺序下大23.9%.破岩仿真得到的破岩阻力大于试验值, 两者变化趋势基本一致, 最大误差值为24.1%.随着贯入度由4 mm增大到8 mm, 滚刀破岩试验所得垂直力最大提高近55%(bac顺序下), 可见贯入度对滚刀破岩阻力影响非常显著, 这与正交实验分析结果一致.

4 结论(1) 滚刀破岩阻力总体上随贯入度、切削速度、刀间距与安装半径增加而增大, 且滚动力受其影响较垂直力大.贯入度对bac顺序下滚刀破岩阻力影响较大, 而刀间距、刀盘转速与安装半径对acb顺序下破岩阻力影响较明显, 刀间距对bac顺序破岩力无影响.

(2) bac切削顺序下滚刀破岩阻力最大, acb顺序下最小, 其差异性随贯入度增加、刀间距减小而逐渐增大.滚刀破岩阻力与刃侧临空面密切相关, 刃侧临空面由无变为一侧临空面时破岩力变化值大于由一侧临空面增加到两侧临空面时破岩阻力差值.为提高滚刀破岩能力, 刀具布置时应尽量选用acb与abc破岩顺序, 使滚刀刃侧存在临空面.

(3) 在acb、bac、abc这3种切削顺序下, 各参数对滚刀破岩阻力影响显著性基本一致, 贯入度影响为非常显著, 刀间距影响为显著, 刀盘转速与安装半径影响较小, 为降低滚刀破岩阻力从而提高破岩效率与刀具寿命, 刀盘设计施工时应严格控制贯入量并选择合理的刀间距.

(4) 通过滚刀回转切削试验发现贯入度对其破岩阻力影响非常显著, bac切削顺序下滚刀贯入度由4 mm增大到8 mm时, 其破岩垂直力提高近55%, 仿真值与试验值最大误差为24.1%, 验证了仿真与正交实验结果正确性.

文中滚刀安装与掘进参数对其破岩阻力的影响规律基于大理岩条件, 其他地质条件下滚刀阻力变化特性及岩石参数对破岩阻力的影响规律有待进一步研究.同时, 由于相邻滚刀间破岩临空面决定于相位角差, 后续将研究不同切削顺序下相位角差对滚刀破岩阻力的影响规律.

| [1] |

施虎, 杨华勇, 龚国芳, 等. 盾构掘进机关键技术及模拟试验台现状与展望[J]. 浙江大学学报:工学版, 2013, 47(5): 741-749. SHI Hu, YANG Hua-yong, GONG Guo-fang, et al. Key technologies of shield tunneling machine and present status and prospect of test rigs for tunneling simulation[J]. Journal of Zhejiang University:Engineering Science, 2013, 47(5): 741-749. |

| [2] |

刘统, 龚国芳, 彭左, 等. 基于液压变压器的TBM刀盘混合驱动系统[J]. 浙江大学学报:工学版, 2016, 50(3): 419-427. LIU Tong, GONG Guo-fang, PENG Zuo, et al. Hybrid cutterhead driving system for TBM based on hydraulic transformer[J]. Journal of Zhejiang University:Engineering Science, 2016, 50(3): 419-427. |

| [3] |

HASSANPOUR R, ROSTAMI J, VNVER B. 3D finite difference model for simulation of double shield TBM tunneling in squeezing grounds[J]. Tunnelling and Underground Space Technology, 2014, 40: 109-126. DOI:10.1016/j.tust.2013.09.012 |

| [4] |

ROSTAMI J. Study of pressure distribution within the crushed zone in the contact area between rock and disc cutters[J]. International Journal of Rock Mechanics and Mining Sciences, 2013, 57: 172-186. DOI:10.1016/j.ijrmms.2012.07.031 |

| [5] |

夏毅敏, 欧阳涛, 陈雷, 等. 盘形滚刀破岩力影响因素研究[J]. 应用基础与工程科学学报, 2012, 20(3): 500-507. XIA Yi-min, OUYANG Tao, CHEN Lei, et al. Study on the influencing factors of the disc cutter performance[J]. Journal of Basic Science and Engineering, 2012, 20(3): 500-507. |

| [6] |

霍军周, 杨静, 孙伟, 等. 不同模式下TBM刀群三维回转切削仿真与优化设计[J]. 哈尔滨工程大学学报, 2014, 35(11): 1403-1408. HUO Jun-zhou, YANG Jing, SUN Wei, et al. Simulation and optimization design of three-dimensional rotating cutting action of TBM cutter group with different modes[J]. Journal of Harbin Engineering University, 2014, 35(11): 1403-1408. |

| [7] |

龚秋明, 何冠文, 赵晓豹, 等. 掘进机刀盘滚刀间距对北山花岗岩破岩效率的影响实验研究[J]. 岩土工程学报, 2015, 37(1): 54-60. GONG Qiu-ming, HE Guan-wen, ZHAO Xiao-bao, et al. Influence of different cutter spacings on rock fragmentation efficiency of Beishan granite by TBM[J]. Chinese Journal of Geotechnical Engineering, 2015, 37(1): 54-60. DOI:10.11779/CJGE201501005 |

| [8] |

刘建琴, 刘蒙蒙, 郭伟. 硬岩掘进机盘型滚刀回转破岩仿真研究[J]. 机械工程学报, 2015, 51(9): 199-205. LIU Jian-qin, LIU Meng-meng, GUO Wei. Research on the simulation of cutting rock rotary by hard rock tunnel boring machine disc cutters[J]. Journal of Mechanical Engineering, 2015, 51(9): 199-205. |

| [9] |

GERTSCH R, GERTSCH L, ROSTAMI J. Disc cutting tests in colorado red granite:implications for TBM performance prediction[J]. International Journal of rock mechanics and mining sciences, 2007, 44(2): 238-246. DOI:10.1016/j.ijrmms.2006.07.007 |

| [10] |

CHO J W, JEON S, YU S H, et al. Optimum spacing of TBM disc cutters:a numerical simulation using the three-dimensional dynamic fracturing method[J]. Tunnelling and Underground Space Technology, 2010, 25(3): 230-244. DOI:10.1016/j.tust.2009.11.007 |

| [11] |

CHO J W, JEON S, JEONG H Y, et al. Evaluation of cutting efficiency during TBM disc cutter excavation within a Korean granitic rock using linear-cutting-machine testing and photogrammetric measurement[J]. Tunnelling and Underground Space Technology, 2013, 35: 37-54. DOI:10.1016/j.tust.2012.08.006 |

| [12] |

ZHAO X B, YAO X H, GONG Q M, et al. Comparison study on rock crack pattern under a single normal and inclined disc cutter by linear cutting experiments[J]. Tunnelling and Underground Space Technology, 2015, 50: 479-489. DOI:10.1016/j.tust.2015.09.002 |

| [13] |

GENG Q, WEI Z Y, MENG H. An experimental research on the rock cutting process of the gage cutters for rock tunnel boring machine (TBM)[J]. Tunnelling and Underground Space Technology, 2016, 52: 182-191. DOI:10.1016/j.tust.2015.12.008 |

| [14] |

TUMAC D, BALCI C. Investigations into the cutting characteristics of CCS type disc cutters and the comparison between experimental, theoretical and empirical force estimations[J]. Tunnelling and Underground Space Technology, 2015, 45: 84-98. DOI:10.1016/j.tust.2014.09.009 |

| [15] |

XIA Y M, OUYANG T, ZHANG X M, et al. Mechanical model of breaking rock and force characteristic of disc cutter[J]. Journal of Central South University, 2012, 19(7): 1846-1858. DOI:10.1007/s11771-012-1218-8 |

| [16] |

杨凯. TBM滚刀不同切削顺序下破岩特性及优化布置研究[D]. 长沙: 中南大学, 2014. YANG Kai. Research on rock-breaking characteristics of TBM disc cutter under different cutting sequences and cutter optimal layout[D]. Changsha: Central South University, 2014. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2686851 |

| [17] |

刘小伟. 引洮工程红层软岩隧洞工程地质研究[D]. 兰州: 兰州大学, 2008. LIU Xiao-wei. Study on engineering geology of red bed soft rock tunnel in Yintao project[D]. Lanzhou: Lanzhou University, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10730-2008162367.htm |

| [18] |

黄风良, 孙志坚, 李鹏程, 等. 带扰流孔波纹板的传热和阻力特性[J]. 浙江大学学报:工学版, 2015, 49(7): 1242-1248. HUANG Feng-liang, SUN Zhi-jian, LI Peng-cheng, et al. Heat transfer and resistance characteristics of corrugated plate with spoiler holes[J]. Journal of Zhejiang University:Engineering Science, 2015, 49(7): 1242-1248. |

| [19] |

侯旭丰, 高波, 申玉生, 等. 基于正交试验浅埋暗挖洞桩法车站边桩的影响因素分析[J]. 铁道科学与工程学报, 2016, 13(12): 2463-2470. HOU Xu-feng, GAO Bo, SHEN Yu-sheng, et al. Analysis of side pile influencing factors in shallow underground excavated cave pile method station based on orthogonal test[J]. Journal of Railway Science andEngineering, 2016, 13(12): 2463-2470. DOI:10.3969/j.issn.1672-7029.2016.12.021 |