2. 中国空间技术研究院 通信卫星事业部, 北京 100094;

3. 航空高端装备智能制造工信部重点实验室, 北京 100083

2. Institute of Telecommunication Satellite, China Academy of Space Technology, Beijing 100094, China;

3. Key Laboratory of Aeronautics Smart Manufacturing, Ministry of Industry and Information Technology, Beijing 100083, China

随着三维数字化技术的发展,基于模型定义(model-based definition, MBD)方法逐步被航空航天为代表的大型装备制造业所采用.MBD模型取代传统二维图纸[1-2]以及“基于模型驱动”的产品研制模式[3]成为发展新趋势.传统的二维工艺设计方法存在较多的不足[4],难以融入全三维的产品数字化研制趋势中.基于模型制造(model-based manufacturing, MBM)是MBD方法在产品制造环节中的拓展和深入,以“模型”为核心,实现模型驱动的加工和检验检测等制造活动[5].为了推动基于模型定义方法在工艺设计中的应用,以实现基于模型制造,田富君等[6-9]对基于工艺模型的工艺信息表达进行讨论,然而在实际工艺设计过程中,需要耗费大量时间进行工序模型构建.由此,准确、高效地构建工序模型是推动MBD技术深入应用的关键和基础.

国内外学者在工序模型构建方面进行了大量研究,并取得了一定成果.Zhang等[10]提出以二维工艺卡片为输入的工序模型构建方法,实现了构建零件加工动态演变过程的三维模型.为了解决存在的二维几何信息提取、解析的局限性,Wan等[11]融合MBD思想,提出基于加工知识的正向和逆向工序模型构建方法.上述“基于知识”的工序模型构建方法相关研究侧重知识的归纳、转换,对于信息(零件模型参数)的获取和利用(模型构建)过程需要深入研究.不同于“基于知识”的工序模型构建方法,Kim等[12]通过抑制加工面获取工序模型和毛坯模型.Li等[13]通过制造特征的识别和基于特征加工工步的工艺设计获取特征切削体,然后利用布尔减运算得到工序模型;刘金锋等[14]提出运用半空间思想的建模方法生成加工特征体,并与毛坯模型通过布尔减运算逐步生成加工特征,得到工序模型.上述两种方法以特征为单位描述零件加工过程,忽略了不同的加工阶段,对实际加工过程的准确描述存在缺陷.考虑零件的粗、精加工过程,邵立等[15]进一步提出以加工元体为基本单元的工序模型构建方法.以上“基于特征”的构建方法都以特征识别技术为基础,从几何的角度开展工序模型构建的分析,忽略了零件数模包含的非几何方面的制造约束信息.

为了提高工序模型构建方法的实用性和对零件加工过程描述的准确性,本文针对零件机加过程,提出基于MBD模型的工序模型构建方法.以零件MBD模型为工序模型构建的唯一数据源,通过MBD模型参数提取获得零件几何信息与制造约束信息;交互进行加工工序设计,建立常见的机加工序工艺信息库,实现具体的加工工序辅助设计;根据零件的MBD模型参数和工序参数,实现工序模型的快速构建.

1 基本概念定义机加过程是根据工艺路线和参数,采用各种机加工序从毛坯上逐步切除多余材料,达到所需几何形状和精度要求的过程.本文以零件加工工序为单元,描述工件从毛坯到零件的加工过程;以特征工序切削体为单元,实现工序模型的快速建模.涉及到的基本概念定义如下.

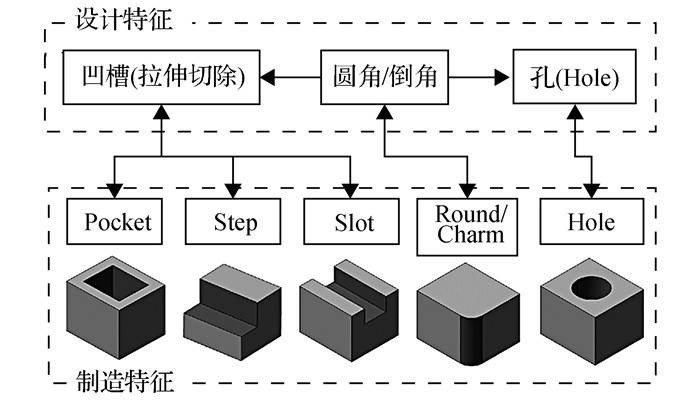

1) 设计特征(design feature, DF).设计特征是CAD系统为便于设计者构建产品几何形状,提供的各种实体形式和建模方法,如凸台、凹槽、孔、圆角、阵列等.

2) 制造特征(manufacturing feature, MF).制造特征是一系列加工过程后所得的特定几何形状,与采用的建模方法无关,包含几何信息和特征属性信息(几何尺寸和公差、表面粗糙度等):

| $ \text{MF}=\mathop {\mathop \sum \limits^n }\limits_{i = 1} \, \text{Ge}{{\text{o}}_{i}}\cup \mathop {\mathop \sum \limits^m }\limits_{j = 1} \, \text{At}{{\text{t}}_{j}};i, j\in \bf{N}. $ | (1) |

式中:Geoi为特征几何信息,Attj为特征属性.

3) 工序切削体(process machining volume, PMV).工序切削体为某加工工序中,从工序参考模型(毛坯模型或前步工序模型)上切除的实体部分,即

| $ IP{{M}_{\text{k}}}=IP{{M}_{\text{k-1}}}-PM{{V}_{\text{k}}};\text{k}\in \bf{N}. $ | (2) |

式中:IPM为工序模型(in-process model, IPM),IPMk是在工序模型IPMk-1的基础上去除该步工序切削体PMVk所得.

4) 特征工序切削体(feature process machining volume, FPMV).特征工序切削体为某工序中对应各特征的切削体,是CAD系统中构建工序模型的最小建模单元.工序切削体是该工序中所涉及的所有特征切削体的集合,即

| $ \text{PM}{{\text{V}}_{k}}=\mathop {\mathop \sum \limits^n }\limits_{a = 1} \, \text{FPM}{{\text{V}}_{k, a}};k, a\in \bf{N}. $ | (3) |

式中:FPMVk, a为第k加工工序中涉及的第a个特征的切削体.

综上可得

| $ \text{IP}{{\text{M}}_{k}}=\text{IP}{{\text{M}}_{k-1}}-\mathop {\mathop \sum \limits^n }\limits_{a = 1} \, \text{FPM}{{\text{V}}_{k, a}};k, a\in \bf{N}. $ | (4) |

以式(4)为依据进行工序模型的构建.

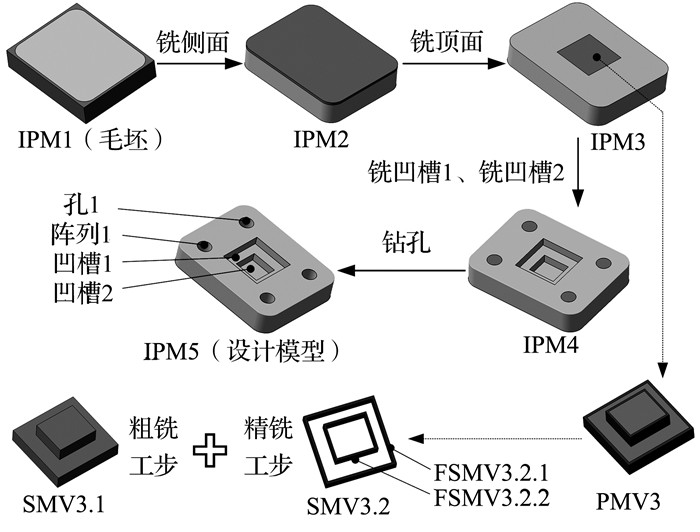

如图 1所示为一组工序模型实例.PMV3为第3道工序的切削体,是实际加工过程的最小描述单元.第3道工序包含特征凹槽1和凹槽2,FPMV3.1和FPMV3.2分别为对应凹槽1和凹槽2的切削体,是CAD系统中进行工序模型构建的最小建模单元.

|

图 1 工序模型实例 Fig. 1 Example of in-process model |

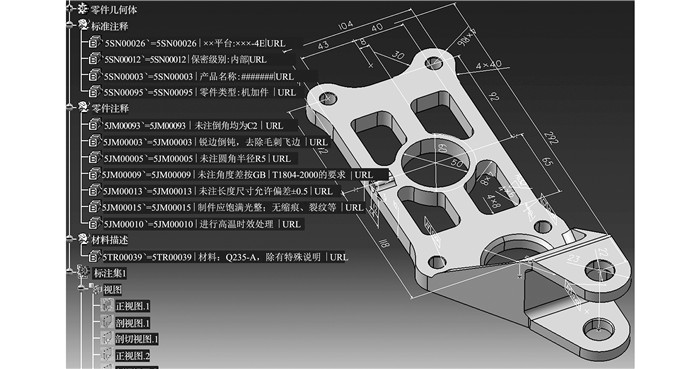

基于模型定义用集成的三维实体模型来完整表达产品定义信息,与传统三维CAD模型相比,MBD模型在几何实体基础上,增加了非几何信息(三维标注和工程注释)部分[16].通过解析零件MBD模型并结构化表达参数信息,实现工序模型构建所需数据的获取和传递.处理的MBD模型均由CATIA V5系统构建,如图 2、3所示分别为MBD模型所含信息的类别与MBD模型实例.

|

图 2 MBD模型数据信息 Fig. 2 MBD model data information |

|

图 3 MBD模型实例 Fig. 3 Example of MBD model |

开展工序路径规划和工序模型构建时,须以制造特征为依据,因此,首先从零件设计模型中抽取出制造特征[17].关于制造特征识别已有大量研究,对于独立特征的识别技术已较成熟,但当模型包含大量修饰特征和相交特征时,识别效率和精度有待提高[18-20].本文处理的MBD模型源于某航空企业,且按照“减料”建模思想的规范化建模标准构建[21],使建模过程尽可能地接近实际加工过程,对设计特征进行预处理,从而使设计特征具有制造特征的意义.

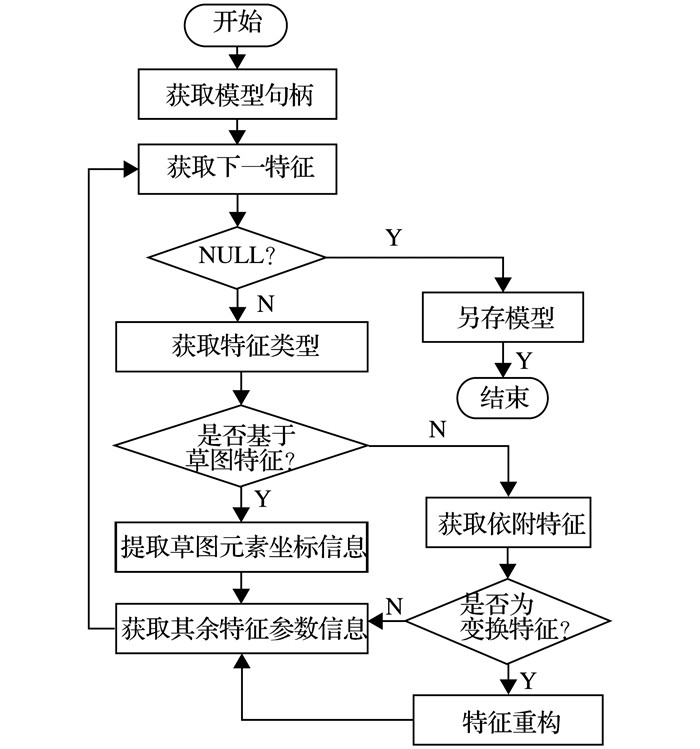

通过调用相应的API遍历特征树,提取MBD模型几何信息,具体的MBD模型预处理和几何信息提取过程如图 4所示.

|

图 4 MBD模型预处理及几何信息提取 Fig. 4 MBD model preprocessing and geometryinformation extraction |

1) 读取模型,获取下一个特征,若非空获取特征类型,否则另存模型.

2) 判断特征类型.若为基于草图特征,直接执行4);否则获取依赖特征,并执行3).

3) 判断特征类型.若为变换特征,则依据变换特征参数对依赖特征参数进行坐标变换,重构特征以替换变换特征,再执行5).若非变换特征,则归为修饰特征进行处理,直接执行5).具体的变换特征重构过程如下.

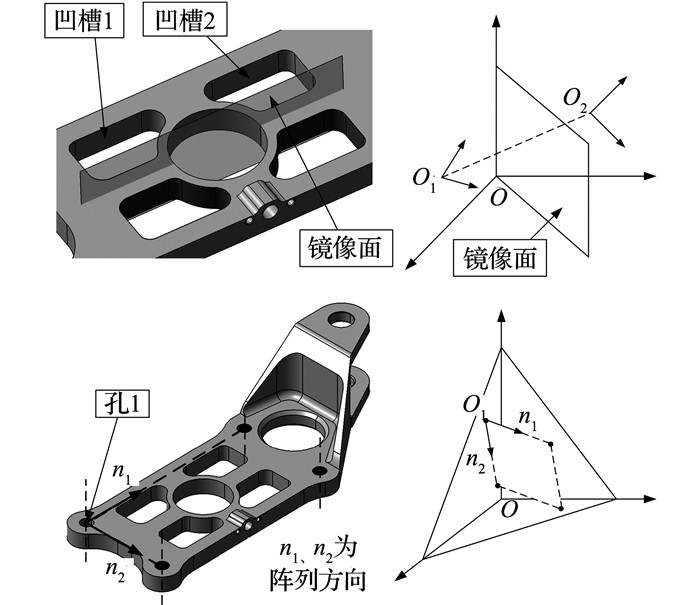

变换特征是按一定规则对其依赖特征复制的快速建模方式,将变换特征拆分重构为若干依赖特征,以实现对特定形状的制造特征映射.如图 5所示分别为以凹槽1、凹槽2为参考的镜像特征和以孔1为参考的阵列特征,对参考特征参数进行坐标变换,实现变换特征的重构.依据镜像特征的镜像面,对凹槽1、凹槽2的草图坐标系作对称变换;依据阵列特征的阵列方向和实例个数,对孔1的中心点作平移变换.根据坐标变换所得参数重构变换特征,将图 5的镜像特征重构为2个凹槽特征,阵列特征重构为3个孔特征.

|

图 5 变换特征的重构过程 Fig. 5 Reconstruction procedure of transformation feature |

修饰特征为对其依赖特征进行局部修改所得,通过获取修饰特征的修饰元素,将修饰特征与其依赖特征进行关联处理.

4) 获取草图信息,包括草图平面、草图二维几何元素和草图约束.

5) 获取其余特征参数信息并保存.

上述预处理和参数提取过程将变换特征重构为参考特征的类型,并将修饰特征与依赖特征进行关联.按照“减料”建模思想的规范化建模标准构建的模型,通过上述过程,提取得到的设计特征与制造特征的映射关系如图 6所示.

|

图 6 设计特征与制造特征的映射关系 Fig. 6 Mapping relationship between design features and manufacturing features |

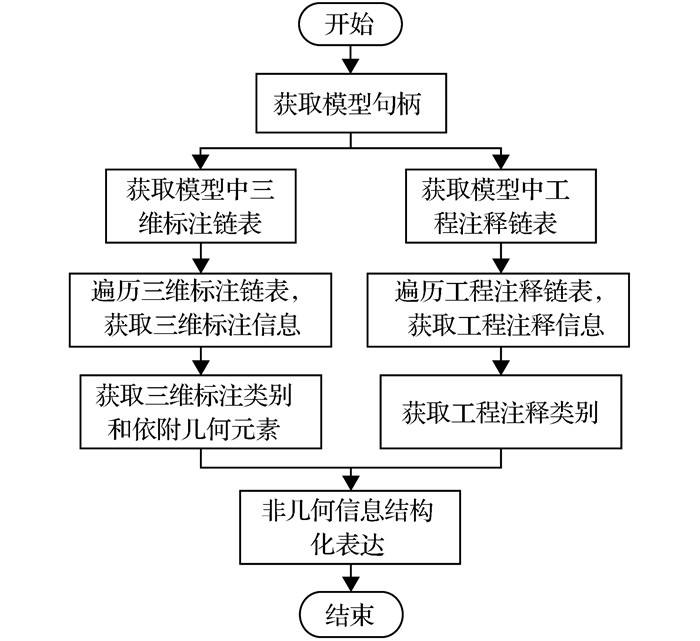

MBD模型非几何信息在零件几何实体的基础上补充了制造要求信息,可以作为工艺设计的依据.三维标注与特征关联,包含对某一特征尺寸、公差、表面粗糙度等信息的描述;工程注释信息与整个零件体关联,描述零件的整体特性,本文将工程注释分为标准注释、材料描述、零件注释、标注说明.非几何信息的提取过程如图 7所示.

|

图 7 MBD模型非几何信息提取 Fig. 7 MBD model non-geometry information extraction |

1) 获取模型并遍历三维标注和工程注释链表,分别提取MBD模型三维标注与工程注释信息.

2) 分别获取三维标注的类别和参考几何元素、工程注释信息的类别.

3) 将所得MBD模型的非几何信息结构化表达,为零件加工工序规划提供数据依据.

2.2 MBD模型参数信息结构化表达可扩展标记语言(extensible markup language, XML)易于扩展、标准成熟,能够方便地描述并传递结构化和半结构化数据[22],常用于CAD系统间的数据交换.采用XML语言进行模型参数信息结构化表达,实现以XML文件为载体进行工序模型构建过程的数据传递.

2.2.1 MBD模型几何信息结构化表达1) 特征类型.特征类型描述该特征所属的类别,定义XML表达形式如下:

<Feature_Type>

<Feature_Form>##</Feature_Form>

<Feature_ID>##</Feature_ID>

</Feature_Type>

其中,特征形式(Feature_Form)对应图 2中不同的特征类型名称,特征编号(Feature_ID)为该特征在模型中的唯一标识.

2) 草图信息.草图信息描述基于草图特征的截面形状,定义XML表达形式如下.

<Sketch>

<Sketch_Plane>

<Root_Point> ###</Root_Point>

<H_Axis>###</H_Axis>

<V_Axis>###</V_Axis>

</Sketch_Plane>

<Sketch_Element>

<Line/>

<Arc/>

<Sketch_Element>

</Sketch>

其中,草图平面(Sketch_Plane)描述草图的依附平面及草图坐标系信息;草图元素(Sketch_Element)描述草图中包含的几何元素(点、线段、圆弧、椭圆弧等).

3) 实体参数.特征的实体定义信息由实体参数描述,以凹槽特征为例,定义实体参数的XML表达形式如下:

<Entity_Param>

<Direction>###</Direction>

<First_Limit>#</First_Limit>

<Second_Limit>#</Second_Limit>

</Entity_Param>

其中,凹槽实体参数通过方向(Direction)和起止条件(First_Limit、Second_Limit)描述.

4) 依赖特征.依赖特征描述特征间的依附关系,定义XML表达形式如下:

<Ref_Feature>

<Feature_Form>##</Feature_Form>

<Feature_ID>##</Feature_ID>

</Ref_Feature>

其中,某特征的依赖特征通过特征类型与编号描述.

5) 三维标注信息.三维标注包含对某一特征尺寸、公差、表面粗糙度等信息的描述,与特定特征相关联,因此,将三维标注信息写入几何信息中.定义三维标注信息的XML表达形式如下:

<Annotation3D>

<Dimension/>

<Value>#</Value>

<Ref_Element/>

<Dimension/>

<Roughless/>

<Tolerance/>

<Datum/>

</Annotation3D>

其中,各类型标注信息包含标注内容(Value)和其参考元素(Ref_Element).

2.2.2 MBD模型非几何信息结构化表达MBD模型包含的工程注释信息(Engineering_Notes)定义整个模型的属性,不与特定特征关联.定义工程注释信息的XML表达形式如下:

<Engineering_Notes>

<StandardNotes/>

<PartNotes/>

<MaterialDescription/>

<AnnotationNotes/>

</Engineering_Notes>

其中,各类工程注释下包含各项注释文本信息.

3 工序模型构建方法工序模型的构建过程主要分为2个阶段:工序设计(加工方法选择、工序划分和工序参数设定)和模型构建(毛坯模型、工序模型构建).工序设计阶段得到具体加工方案,指导模型构建阶段进行工序模型建模.

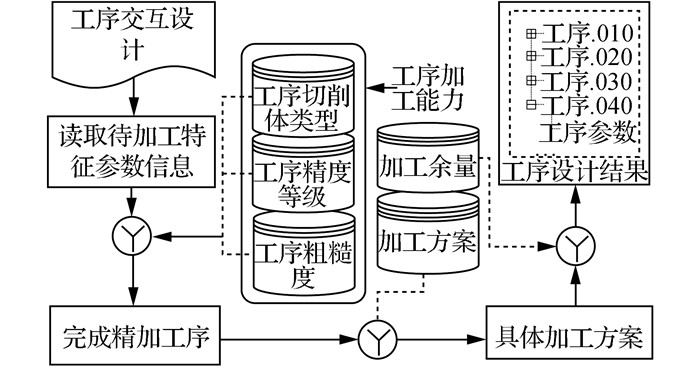

3.1 加工工序设计工序模型构建必须以零件加工工序路径和工序加工余量为参考.由上述参数提取部分获取MBD模型参数信息后,先通过工序交互设计确定加工方法和工序加工内容,再由常见机加工序工艺信息库辅助具体加工方案设计.加工工序设计的过程如图 8所示.

|

图 8 加工工序设计 Fig. 8 Manufacturing procedure design |

工序设计以MBD模型参数信息提取所得的XML文件和预处理后模型为输入,三维标注信息根据依附几何元素关联到具体特征,并以此为依据进行具体加工路径和工序参数选择.加工工序设计的过程如下所述.

1) 读取零件模型及参数信息XML文件,交互选择加工方法(车、铣、钻等)和工序加工内容所涉及的特征,修饰特征随其依赖特征添加到同一加工工序中.

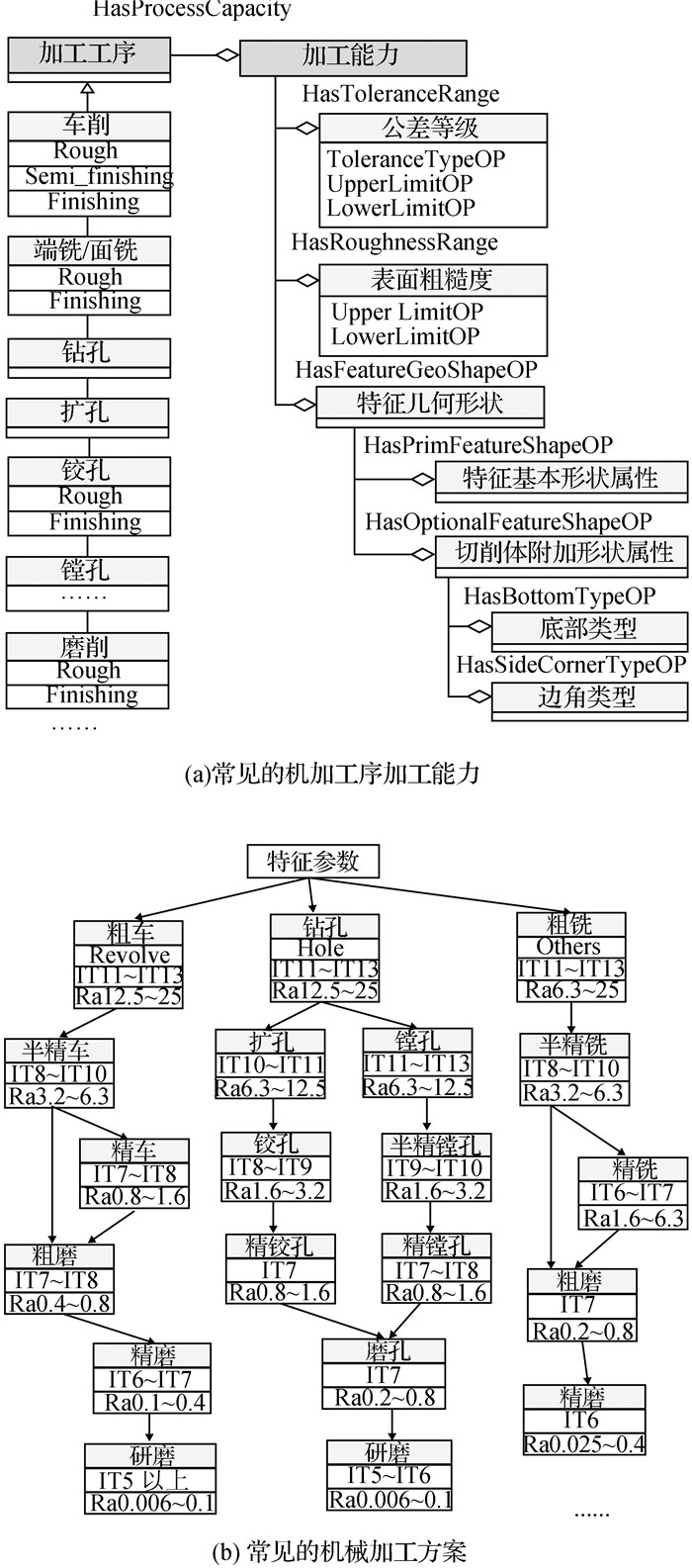

2) 读取待加工特征参数信息,包括特征几何参数、制造约束信息(加工精度和表面质量信息).根据待加工特征参数信息匹配工序加工能力(见图 9(a)),选择完成精加工序.

|

图 9 常见的机加工序工艺信息库 Fig. 9 Process knowledge base of common machining method |

3) 根据常见机械加工方案(见图 9(b))进行具体加工方案(从粗加工到精加工的全部过程)的选择.由特征的基本尺寸及加工方法匹配加工余量库设定工序加工余量.

4) 将加工方案、工序加工内容涉及的特征及加工余量写入工序模型构建数据文件中,具体的XML表达形式如下:

<Machining_Process>

<Step1>

<Method>#</Method>

<Feature.1>

<Feature_Type/>

<Sketch/>

<Entity_Param/>

<Ref_Feature/>

<Annotation3D/>

</Feature.1>……

</Step1>……

</Machining_Process>

其中,工序内容包含加工方法(method)、工序加工内容涉及的特征及加工余量(allowance).

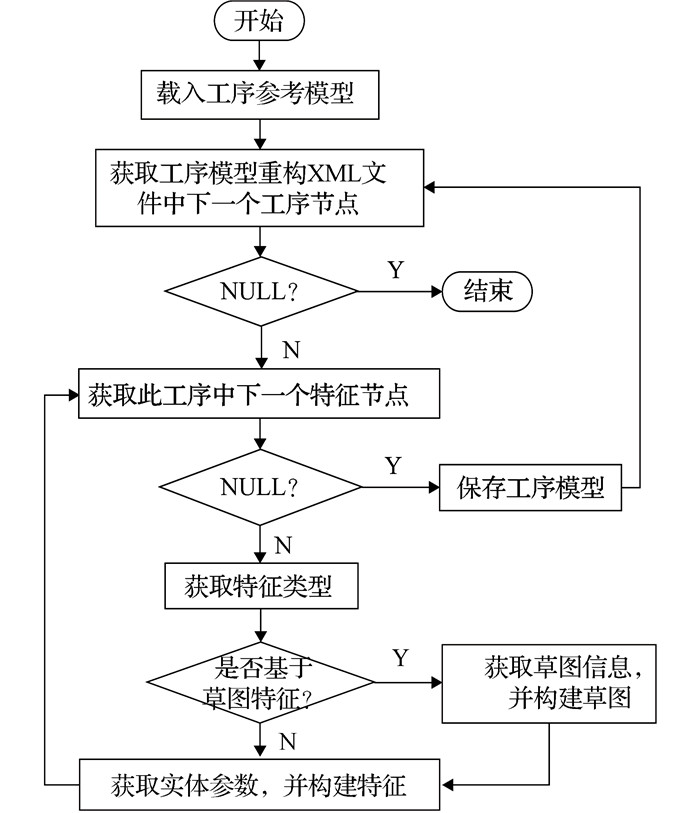

3.2 工序模型快速构建在完成工序设计后,以特征为基本单元,开展工序模型的快速构建.在加工方案和加工余量确定的基础上,工序模型建模在工序参考模型上,以模型特征参数信息和工序加工余量为依据,逐步构建该工序加工内容所涉及特征的过程.如图 10所示为工序模型的构建过程.

|

图 10 工序模型构建过程 Fig. 10 Procedure of constructing in-process model |

1) 载入工序参考模型,获取当前工序模型构建数据文件中的下一个工序节点.若为空,则退出;否则继续2).

2) 获取该工序中的下一个特征,根据特征参数及余量值构建该特征.若返回非空,循环执行2);否则,执行3).

3) 另存该步工序模型,并且以该步工序模型为输入更新工序参考模型,返回1)获取下一工序信息.

毛坯模型和中间工序模型的具体构建方法如图 10所示.

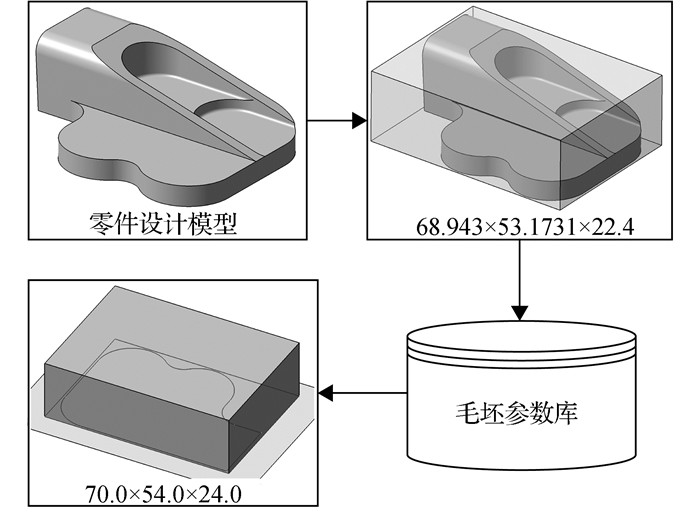

3.2.1 毛坯模型构建毛坯模型参数,通过匹配设计模型最小方向包围盒(oriented bounding box, OBB)参数和企业毛坯参数库获得,毛坯模型的构建过程如图 11所示.

1) 获取设计模型OBB参数信息.

2) 匹配企业毛坯参数库,选定大于OBB参数的最小毛坯参数.

3) 选定模型基面,以基面为草图依附面,根据所得的毛坯模型参数构建毛坯模型.

|

图 11 毛坯模型的构建过程 Fig. 11 Procedure of constructing blank model |

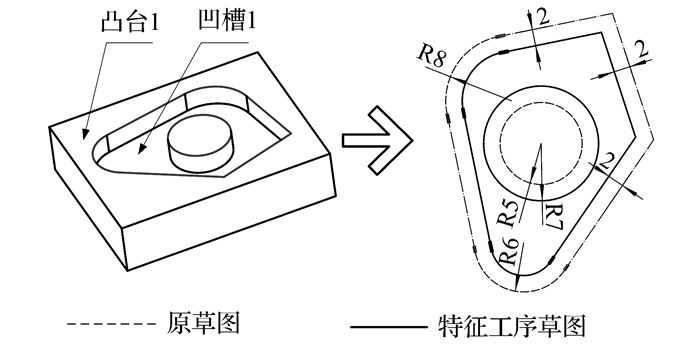

中间工序模型构建以前序工序模型为参考,逐步构建该工序涉及的“减料”特征.其中,根据零件设计模型特征参数及该工序加工余量获取特征工序草图,是特征构建过程的关键.特征工序草图为特征工序切削体的截面形状.以图 12所示的零件为例,特征工序草图的获取方法如下.

|

图 12 特征工序草图构建 Fig. 12 Construction of feature process sketch |

1) 读取模型参数提取获得的该特征草图参数信息,分别构建草图参考面、草图元素和草图约束.

2) 以设计模型草图为基准构造元素,保留原有草图约束信息(相交、平行、垂直、相切等)缩放草图元素.若草图包含多个封闭环,为了保留较大实体,将外边界缩小,内边界放大.其中,内外环判断通过比较环上所有边线起止点的坐标值,具有最大坐标值的点所在的环为外环.

3) 缩放前、后的圆弧、椭圆弧添加同心约束,根据加工余量添加缩放所得几何元素与其参考元素的偏移尺寸约束.其中参考元素通过缩放后所得元素进行逆变换,求得参考元素参数,再遍历原草图进行参数对比得到.

图 12中,设置加工余量为2 mm,实际过程中可以根据不同特征的精度要求选定余量,添加偏移尺寸约束.

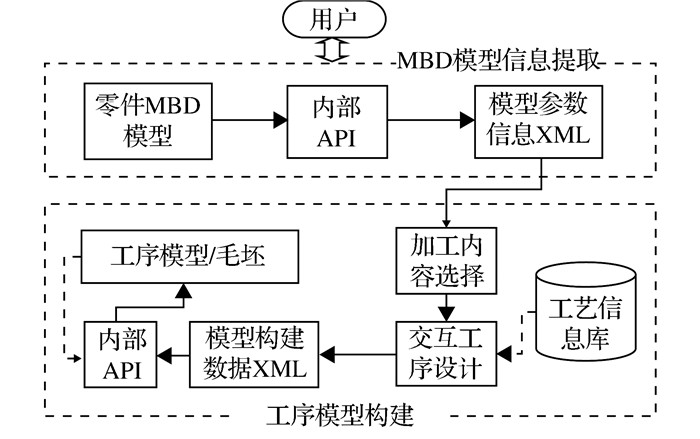

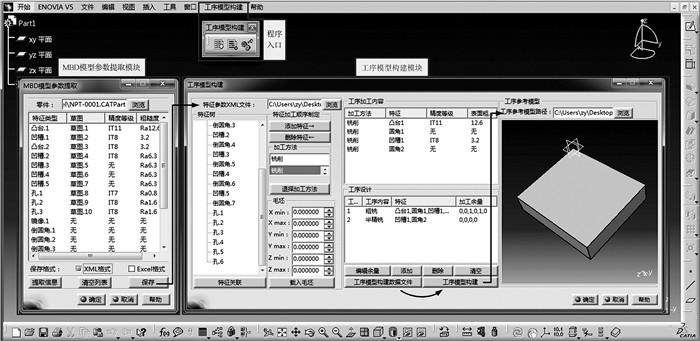

4 系统实现与实例验证 4.1 系统框架机加件工序模型辅助构建系统以组件应用架构(component application architecture,CAA)为工具,Microsoft Visual Studio 2005为集成开发环境,对CATIA V5 R18平台进行二次开发完成.系统主要分为2个部分:MBD模型参数提取和工序模型构建.如图 13、14所示分别为工序模型辅助构建系统框架和用户界面.

|

图 13 工序模型辅助构建系统框架 Fig. 13 Frame of in-process model construction tool |

|

图 14 工序模型构建工具用户界面 Fig. 14 Interface of in-process model construction tool |

1) MBD模型参数提取.以零件MBD模型为输入,提取模型参数信息并结构化表达,得到MBD模型参数信息XML表达文件,作为后续过程的输入数据.

2) 工序模型构建.以MBD模型参数信息结构化表达文件和常见机加工序工艺信息库为依据,交互开展工序设计,得到工序模型构建XML文件;读取工序模型构建数据文件,通过在工序参考模型上逐特征构建,实现工序模型建模,该步工序模型将作为下一步工序的参考模型.

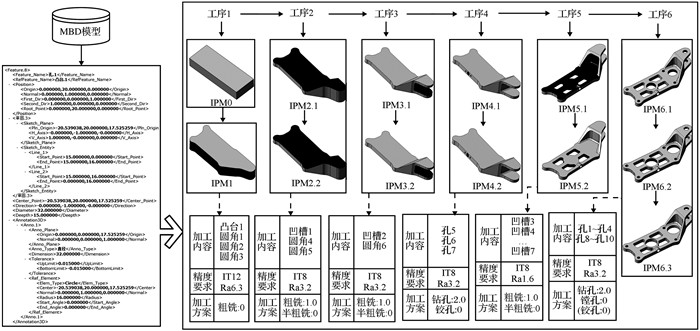

4.2 实例验证为了验证所提工序模型构建方法的有效性,采用某航空企业典型机加件进行工序模型构建验证,构建工序模型的过程及所得结果如图 15所示.具体的工序模型构建过程如下.

|

图 15 某典型机加件工序模型的构建过程及结果 Fig. 15 Construction procedure and results of typical model of machining process |

以图 3所示的零件MBD模型为输入,提取MBD模型参数信息并结构化表达,得到MBD模型参数信息XML文件如图 15所示.图中,以孔1特征为例,提取得到特征类型、形状位置参数、三维标注等消息.进行交互加工内容选择,根据3.1节的方法,依据特征精度要求选定完成精加工序,得出具体的加工方案.毛坯模型根据零件模型OBB参数选取得到,中间各工序模型根据提取所得的特征参数信息和加工余量按照3.2节的方法逐步构建.

如图 15所示,以工序6为例,加工内容为底面的4个小孔(孔1、2、3、4)和2个大孔(孔8、9)以及耳片上的孔(孔10).由提取的模型三维标注信息,可得特征的加工精度要求(均为IT8、Ra3.2).经过交互工序设计设定孔1~4及孔10的加工方案为钻孔后铰孔,孔8、9的加工方案为钻孔后镗孔,钻孔后余量为2 mm.根据工序余量和特征参数信息,逐步构建各特征,得到相应的工序模型.

5 结论(1) 不同于以二维工程图、工艺卡片或传统三维模型为输入的方法,本文以零件MBD模型为输入,有效避免了二维几何信息提取、解析的局限性.

(2) 提出MBD模型参数信息提取和结构化表达的方法,使MBD模型信息能够更加便捷地解析和传递.

(3) 提出的工序模型构建方法充分考虑了零件的实际加工过程,能够有效地缩短工序模型建模时间,所述的工序模型构建过程可以为三维工艺设计提供一种可行方案.

本文方法对于包含2.5D特征的机加结构件工序模型快速构建具有较好的效果.后续将研究包含复杂曲面的零件工序模型构建方法,进一步提高算法的通用性.

| [1] |

QUINTANA V, RIVEST L, PELLERIN R, et al. Will model-based definition replace engineering drawings throughout the product lifecycle? a global perspective from aerospace industry[J]. Computers in Industry, 2010, 61(5): 497-508. DOI:10.1016/j.compind.2010.01.005 |

| [2] |

ALEMANNI M, DESTEFANIS F, VEZZETTI E. Model-based definition design in the product lifecycle management scenario[J]. International Journal of Advanced Manufacturing Technology, 2011, 52(1): 1-14. |

| [3] |

HEDBERG T J R, LUBELL J, FISCHER L, et al. Testing the digital thread in support of model-based manufacturing and inspection[J]. Journal of Computing and Information Science in Engineering, 2016, 16(2): 021001-1. DOI:10.1115/1.4032697 |

| [4] |

万能, 常智勇, 莫蓉. 机加工艺设计的三维新模式研究[J]. 计算机集成制造系统, 2011, 17(9): 1873-1879. WAN Neng, CHANG Zhi-yong, MO Rong. Three-dimensional new mode of machining process planning[J]. Computer Integrated Manufacturing System, 2011, 17(9): 1873-1879. |

| [5] |

YANG L, GILMAN C R, JIA M. A manufacturing agent to retrieve machining knowledge in model-based manufacturing[C]//ASME 2015 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. [S. l. ]: ASME, 2015: V004T05A032. http://proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=2483510

|

| [6] |

田富君, 田锡天, 耿俊浩, 等. 工序模型驱动的工艺设计方法[J]. 计算机集成制造系统, 2011, 17(6): 1128-1134. TIAN Fu-jun, TIAN Xi-tian, GENG Jun-hao, et al. Process planning method driven by process mode[J]. Computer Integrated Manufacturing System, 2011, 17(6): 1128-1134. |

| [7] |

田富君, 田锡天, 耿俊浩, 等. 基于模型定义的工艺信息建模及应用[J]. 计算机集成制造系统, 2012, 18(5): 913-919. TIAN Fu-jun, TIAN Xi-tian, GENG Jun-hao, et al. Model-based definition process information modeling and application[J]. Computer Integrated Manufacturing Systems, 2012, 18(5): 913-919. |

| [8] |

乔立红, 考书婷, 杨志兵. 三维数字化工艺模型及其表达框架[J]. 机械工程学报, 2015, 51(8): 164-171. QIAO Li-hong, KAO Shu-ting, YANG Zhi-bing. Three-dimensional digital process model and its expression framework[J]. Journal of Mechanical Engineering, 2015, 51(8): 164-171. |

| [9] |

刘金锋, 倪中华, 刘晓军, 等. 基于工艺模型的工艺信息表达与管理技术[J]. 计算机集成制造系统, 2015, 21(7): 1756-1763. LIU Jin-feng, NI Zhong-hua, LIU Xiao-jun, et al. Process information expression and management technology based on 3D process model[J]. Computer Integrated Manufacturing Systems, 2015, 21(7): 1756-1763. |

| [10] |

ZHANG S, SHI Y, FAN H, et al. Serial 3D model reconstruction for machining evolution of rotational parts by merging semantic and graphic process planning information[J]. Computer-Aided Design, 2010, 42(9): 781-794. DOI:10.1016/j.cad.2010.04.007 |

| [11] |

WAN N, MO R, LIU L, et al. New methods of creating MBD process model:on the basis of machining knowledge[J]. Computers in Industry, 2014, 65(4): 537-549. DOI:10.1016/j.compind.2013.12.005 |

| [12] |

KIM Y S, WANG E. Recognition of machining features for cast then machined parts[J]. Computer-Aided Design, 2002, 34(1): 71-87. DOI:10.1016/S0010-4485(01)00058-6 |

| [13] |

LI J, CHEN Z, YAN X. Automatic generation of in-process models based on feature working step and feature cutter volume[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(1): 395-409. |

| [14] |

刘金锋, 倪中华, 刘晓军, 等. 三维机加工工艺工序间模型快速创建方法[J]. 计算机集成制造系统, 2014, 20(7): 1546-1552. LIU Jin-feng, NI Zhong-hua, LIU Xiao-jun, et al. Rapidly create method for inter-process model of 3D machining process[J]. Computer Integrated Manufacturing Systems, 2014, 20(7): 1546-1552. |

| [15] |

邵立, 张树生, 白晓亮, 等. 基于加工元体的三维工序模型构建方法[J]. 西北工业大学学报, 2015(4): 644-650. SHAO Li, ZHANG Shu-sheng, BAI Xiao-liang, et al. A 3D process model construction method based on machining volume[J]. Journal of Northwestern Polytechnical University, 2015(4): 644-650. |

| [16] |

范玉青. 基于模型定义技术及其实施[J]. 航空制造技术, 2012, 402(6): 42-47. FAN Yu-qing. Model based definition technology and its practices[J]. Aeronautical Manufacturing Technology, 2012, 402(6): 42-47. |

| [17] |

MANAFI D, NATEGH M J, PARVAZ H. Extracting the manufacturing information of machining features for computer-aided process planning systems[J]. Social Research An International Quarterly, 2016, 73(1): 29-52. |

| [18] |

GAO S, SHAH J J. Automatic recognition of interacting machining features based on minimal condition subgraph[J]. Computer-Aided Design, 1998, 30(9): 727-739. DOI:10.1016/S0010-4485(98)00033-5 |

| [19] |

ABOUEL N E S, KAMRANI A K. A new methodology for extracting manufacturing features from CAD system[J]. Computers and Industrial Engineering, 2006, 51(3): 389-415. DOI:10.1016/j.cie.2006.08.004 |

| [20] |

VERMA A K, RAJOTIA S. A review of machining feature recognition methodologies[J]. International Journal of Computer Integrated Manufacturing, 2010, 23(4): 353-368. DOI:10.1080/09511921003642121 |

| [21] |

沈阳飞机设计研究所结构部. 飞机结构机加件CATIA V5规范化建模[M]. 北京: 航空工业出版社, 2015.

|

| [22] |

冯进, 丁博, 史殿习, 等. XML解析技术研究[J]. 计算机工程与科学, 2009, 31(2): 120-124. FENG Jin, DING Bo, SHI Dian-xi, et al. Research on the XML parsing technology[J]. Computer Engineering and Science, 2009, 31(2): 120-124. |