随着海洋油气资源勘探开发逐渐向深水海域进军, 海底油气管道将面临低温、高压环境的考验.传统单层管的承载力和保温隔热性能已无法满足设计使用要求, 在深水和超深水海域应用受到诸多限制.由内层为输送钢管、外层为保护钢管、环形空间为轻质保温绝热材料构成的夹层管, 不仅可以承受较高的静水压力, 又具备良好的保温隔热性能, 且在全寿命周期内降低了安装、维护和运行成本, 具有显著的经济效益和广泛的应用前景.

深海管道的屈曲失稳和屈曲传播是设计时必须要考虑的重要问题.在单层管的屈曲失稳和屈曲传播方面, 国内外学者已经进行了大量的研究工作, 取得了一系列重要的研究成果[1-6].而夹层管的屈曲失稳和屈曲传播研究才刚刚起步.Pasqualino等[7-8]进行了夹层管屈曲传播的小尺度比例模型试验, 试件的内外管和夹芯层分别为铝管和聚丙烯(PP)材料, 基于试验观测结果, 采用ABAQUS软件建立了夹层管屈曲传播的数值模型, 分析了内外管壁厚、夹芯层厚度、不同夹芯层材料(聚丙烯与聚偏氟乙烯)以及夹芯层与内外管层间黏接情况(无黏接和完全理想黏接)对夹层管屈曲传播压力的影响.Castello等[9-10]通过试验和数值模拟方法对外压和弯矩组合作用下夹层管的受力性能进行了分析, 研究了夹层管内外管与夹芯层之间的层间黏结性能对夹层管极限承载力的影响.Arjomandi等[11-13]采用数值模拟方法研究了外压作用下夹层管的屈曲失稳特性, 阐述了层间黏结性能、材料性质、几何构造等因素对夹层管屈曲失稳的影响, 提出了夹层管屈曲失稳压力的经验计算公式.An等[14-15]采用数值模拟方法研究了外压和弯矩组合作用下夹芯层为应变硬化水泥基复合材料(SHCC)夹层管的极限承载力;同时对夹芯层为PVA纤维增强水泥基复合材料的夹层管进行了静水压力作用下全尺寸屈曲失稳模型试验, 并采用数值模拟方法分析了外管初始椭圆率、内外管径厚比对夹层管屈曲失稳压力的影响.Fu等[16]建立了内外管为SS304不锈钢管、夹芯层为应变硬化水泥基复合材料夹层管的屈曲传播数值模型, 分析了有无夹芯层和夹芯层与内外管之间是否黏接情况下夹层管的屈曲传播压力, 提出夹芯层厚度和层间黏接情况(无黏接与完全理想黏接)是影响夹层管屈曲传播性能的重要因素.龚顺风等[17]通过数值模拟研究了外压作用下外管初始几何缺陷、内外管径厚比、夹芯层厚度和材料力学特性、钢管屈服强度和应变硬化特性等因素对夹层管屈曲失稳的影响机理.雷明玮等[18]采用层间黏结性能试验与数值模拟相结合, 研究了纯弯作用下管道长度、层间黏结性能、内外管径厚比和材料力学特性、夹芯层厚度等因素对夹层管屈曲失稳的影响机理.He等[19]采用数值模拟方法研究了外压作用下夹芯层为聚丙烯材料夹层管的承压能力以及后屈曲响应, 阐述了层间黏结强度、夹芯层厚度、内外管径厚比和屈服强度、内外管初始椭圆率及相对方向、内外管材料非弹性各向异性等因素对夹层管极限承载力的影响.Xu等[20]通过层间黏结性能试验与数值模拟相结合, 系统研究了外压作用下内外管初始缺陷、径厚比和材料力学特性、夹芯层厚度、层间黏结性能等因素对夹层管屈曲失稳压力和变形性能的影响.

本文通过层间黏结性能试验测得环氧树脂为黏结剂的层间切应力-滑移关系曲线, 利用自主设计模拟深海高压环境的压力舱装置进行夹层管屈曲传播比例模型试验.基于试验观测结果, 采用有限元软件ABAQUS建立外压作用下夹层管的三维数值分析模型, 模拟夹层管局部屈曲失稳和准静态稳态屈曲传播过程, 研究层间黏结性能对夹层管屈曲传播的影响机理.

1 层间黏结性能试验对夹层管层间环向和轴向实际黏结性能分别进行试验研究[18, 20], 选用聚丙烯作为夹芯层材料, 黏结剂采用环氧树脂胶, 钢管接触面采用光滑工艺.使用相同黏结剂时, 层间黏结性能主要与接触面粗糙度有关, 光滑钢管表面与光滑铝管表面粗糙度可近似认为相同, 层间黏结性能接近.由于铝材弹性模量和屈服强度较低, 层间黏结性能试验过程中铝材将会产生较大变形, 无法获得准确的切应力-滑移曲线, 故采用不锈钢代替铝材进行将层间黏结性能试验.

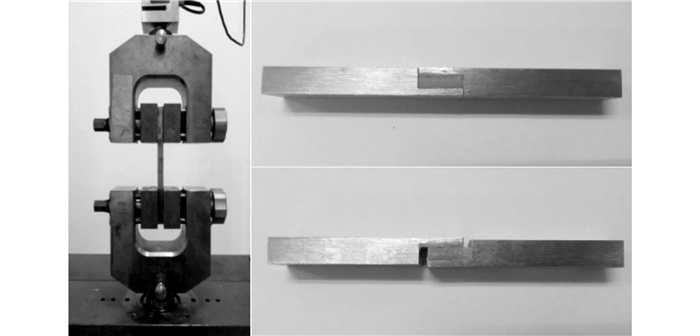

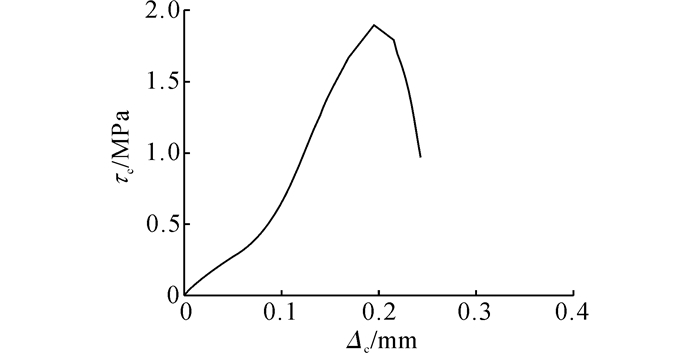

1.1 环向黏结滑移试验设计简单的切试件拉伸试验来研究内外钢管与夹芯层之间的环向黏结性能, 加载装置采用Zwick/Z010电子万能实验机, 实验装置和试件变形前后对比如图 1所示.通过环向黏结滑移试验测得夹层管层间环向切应力τc-滑移位移Δc曲线, 如图 2所示.

|

图 1 实验装置与切试件变形前后图 Fig. 1 Test equipment and initial and deformed configurations of shear test specimen |

|

图 2 环向黏结滑移试验结果 Fig. 2 Experimental results of circumferential bonding-slip |

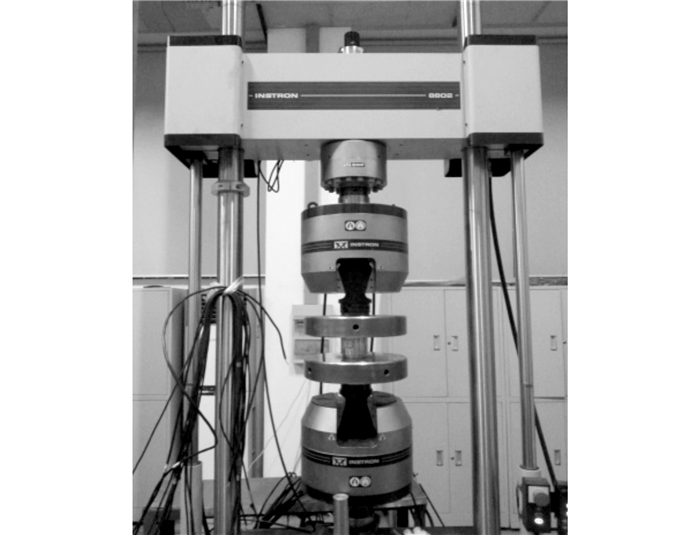

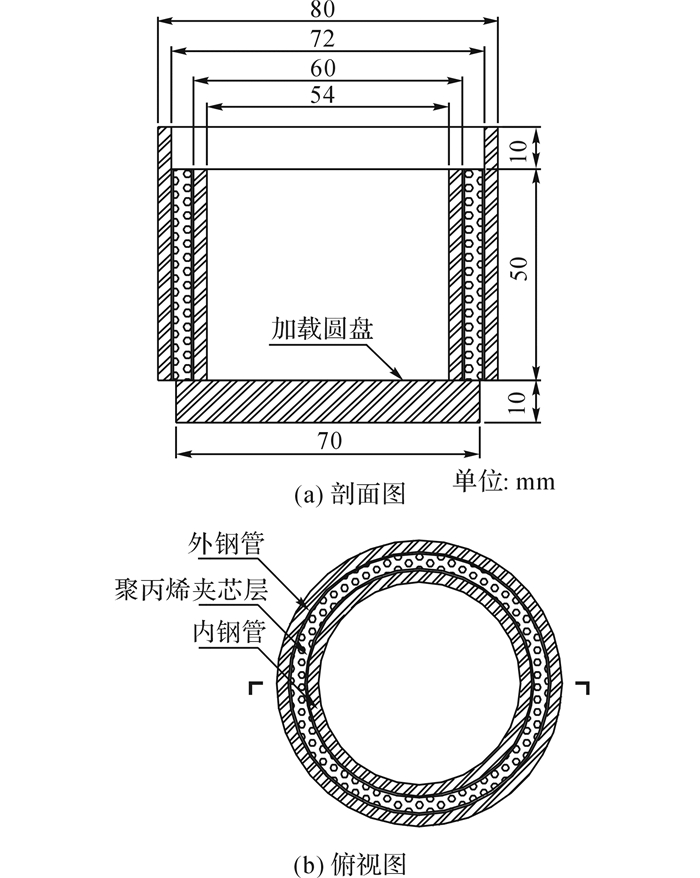

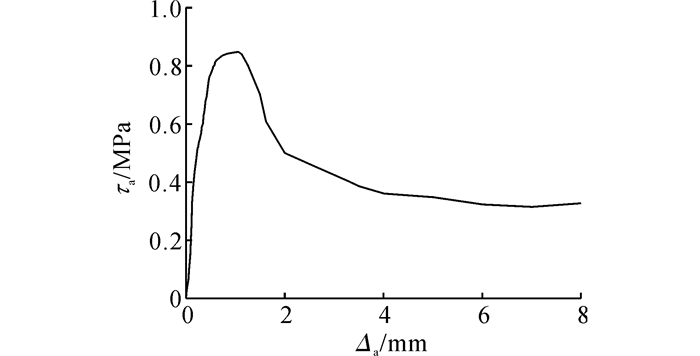

采用夹层管试件推出试验研究夹层管内外钢管和聚丙烯夹芯层之间的轴向黏结性能, 加载装置采用INSTRON 8802液压伺服疲劳实验机, 如图 3所示, 轴向黏结滑移试件如图 4所示.通过轴向黏结滑移试验测得夹层管层间轴向切应力τa-滑移位移Δa曲线, 如图 5所示.

|

图 3 INSTRON 8802液压伺服疲劳实验机 Fig. 3 INSTRON 8802 hydraulic servo fatigue testingsystem |

|

图 4 轴向黏结滑移试件尺寸 Fig. 4 Test specimen dimensions of axial bonding-slip |

|

图 5 轴向黏结滑移试验结果 Fig. 5 Experimental results of axial bonding-slip |

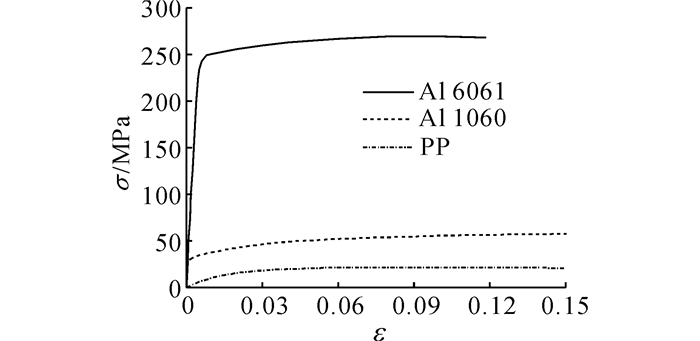

夹层管内外管材料分别为标号1060的工业纯铝和6061的铝合金, 夹芯层材料为聚丙烯.对夹层管试件材料分别进行单轴拉伸试验, 加载装置采用如图 3所示的INSTRON 8802液压伺服疲劳试验机.测得各材料工程应力σ-应变ε曲线如图 6所示.

|

图 6 夹层管材料工程应力-应变曲线 Fig. 6 Engineering stress-strain curves of sandwich pipe materials |

通过比例模型试验研究层间黏结性能对夹层管屈曲传播的影响, 记录试验过程中压力舱内的压力和夹层管试件变形产生的体积变化, 绘制压力-体积变化曲线, 测得夹层管试件缺陷处局部屈曲失稳压力和整体屈曲传播压力.

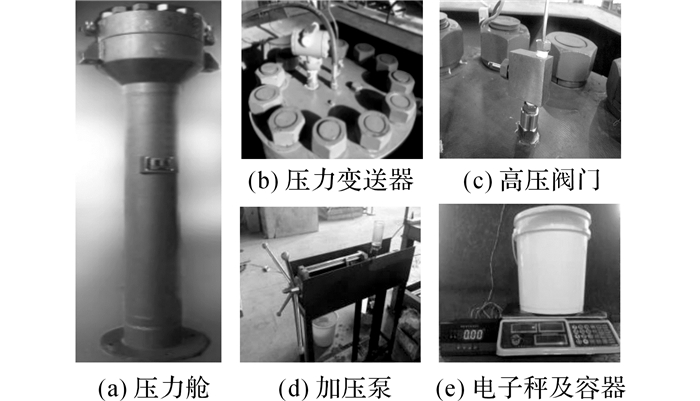

设计制作了4根试件:1)夹芯层与内外管间均无黏接, 记为SP01;2)夹芯层与外管间采用环氧树脂胶黏接, 记为SP02;3)夹芯层与内管间采用环氧树脂胶黏接, 记为SP03;4)夹芯层与内外管间均采用环氧树脂胶黏接, 记为SP04.夹层管试件的主要参数如表 1所示.表中L、D、t分别为夹层管试件长度、外径、各层壁厚,利用自主设计模拟深海高压环境的压力舱装置, 进行夹层管试件准静态稳态屈曲传播试验.实验设备主要包括密封性良好的压力舱、加压泵、压力表及排水体积测量装置等, 如图 7所示, 压力舱内径为0.2 m, 长度为1.75 m, 设计压力为50 MPa.压力测量装置由如图 7(b)所示的WLB-2088榔头形IP65扩散硅压力变送器和压力数显仪表组成, 量程为99.99 MPa, 精度为0.01 MPa.

|

图 7 实验装置示意图 Fig. 7 Schematic diagram of test equipment |

| 表 1 夹层管试件几何参数 Table 1 Geometric parameters of sandwich pipe test specimens |

在完整夹层管试件上引入初始缺陷, 诱发管道局部屈曲失稳, 使用千斤顶对距离试件端部2D~3D处进行对称挤压, 随后用游标卡尺测量试件挤压处的椭圆率.将含初始缺陷的夹层管试件放入密封的压力舱中, 通过如图 7(d)所示的手动加压泵不断地往压力舱平稳注水加压, 当压力升至某值时, 能够听到压力舱内发出一声闷响, 同时听到排水管往盛水容器迅速喷水的声音, 此时压力表示数急速下降, 夹层管试件在初始缺陷处被压溃, 发生了局部屈曲失稳.随着加压的继续进行, 压力表示数稍有上升后便维持在某定值附近波动, 而电子秤示数不断增加, 夹层管试件处于稳态屈曲传播阶段, 此时压力值即为试件的屈曲传播压力.为测量试验过程中试件的体积变化, 采用排水管连接夹层管试件的内管和压力舱平盖, 经平盖上的排水管连接到放置在电子秤上的盛水容器.试验开始前, 向试件和排水管灌满水, 试件发生局部屈曲失稳和屈曲传播后将内管内部的水排到盛水容器, 通过电子秤测量容器内水重量的变化, 间接测得试件的体积变化, 如图 7(e)所示, 量程为30 kg, 精度为0.005 kg.试验过程中实时记录压力表与电子秤的示数, 绘制压力-体积变化曲线.

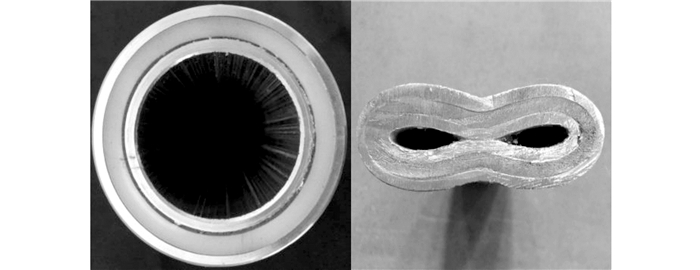

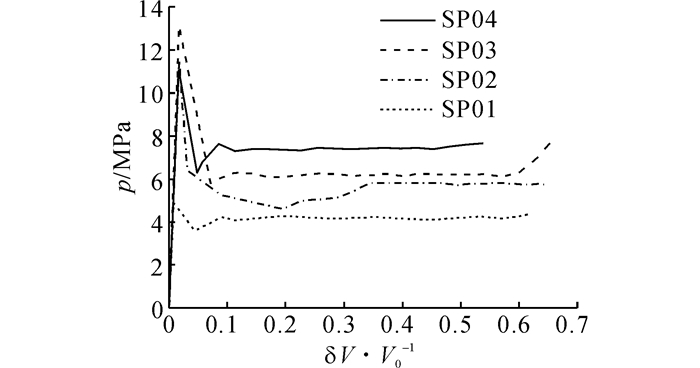

如图 8所示为夹层管试件横截面变形前后图, 完整夹层管试件试验前后变形对比如图 9所示.各试件压力-体积变化曲线如图 10所示, 图中p为试件外表面承受的压力荷载, δV为试件体积变化的绝对值, V0为夹层管试件内管内部的初始容积, δV/V0为夹层管试件屈曲变形后的体积变化.试件局部屈曲失稳压力pCO和屈曲传播压力pPSP试验测量值如表 2所示, 由于诱发的初始缺陷Δ0大小不一, 对局部屈曲失稳压力造成了较大影响, 但初始缺陷大小对屈曲传播压力没有影响.层间无黏接试件SP01的屈曲传播压力最小, 为4.18 MPa;试件SP02和SP03的屈曲传播压力接近, 且稍大于层间无黏接试件的屈曲传播压力;层间均黏接试件SP04的屈曲传播压力最大, 为7.41 MPa, 约为层间无黏接试件屈曲传播压力的1.8倍, 层间黏结性能对屈曲传播压力的影响较为显著, 层间均黏接对屈曲传播压力的提高较为明显.

|

图 8 夹层管试件横截面变形前后图 Fig. 8 Initial and deformed configurations of sandwich pipe test specimen cross-section |

|

图 9 夹层管试件变形前后图 Fig. 9 Initial and deformed configurations of sandwich pipe test specimen |

|

图 10 夹层管试件压力-体积变化曲线 Fig. 10 Pressure-change in volume response curves of sandwich pipe test specimens |

| 表 2 夹层管试件试验结果 Table 2 Experimental results of sandwich pipe test specimens |

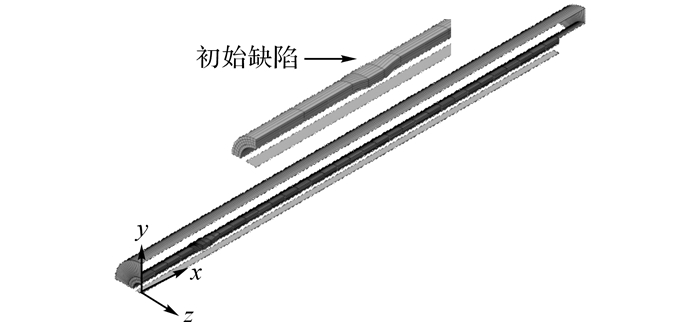

采用有限元软件ABAQUS对夹层管试件在准静态条件下稳态屈曲传播过程进行数值模拟, 有限元模型如图 11所示.由比例模型试验中夹层管试件横截面变形情况结合管道在外压作用下的受力分析可知, 夹层管试件的变形与受力相对于平面x-y和x-z对称, 为了提高计算效率, 取1/4夹层管试件进行建模分析.假设管道横截面为完美的圆形且内外管在整个长度上壁厚均匀, 有限元模型的直径与壁厚按照试件测量的实际尺寸选取.针对试件中为了诱发夹层管的局部屈曲失稳而引入的初始缺陷, 在有限元模型端部x=2D~3D处按下式计算的径向位移修改相应位置节点的坐标形成夹层管试件模型的初始缺陷.

|

图 11 夹层管试件有限元模型 Fig. 11 Finite element model of sandwich pipe testspecimen |

当2.0D < x≤2.33D时:

| $ {w_0}(\theta ) = - {\Delta _0}\left( {\frac{D}{2}} \right){\rm{exp - }}\left[ {{\rm{ - }}\beta {{\left( {\frac{{{\rm{2}}.{\rm{33}}D{\rm{ - }}x}}{D}} \right)}^{\rm{2}}}} \right]{\rm{cos}}\;{\rm{2}}\theta . $ | (1) |

当2.33D < x < 2.67D时:

| $ {{w}_{0}}(\theta )=-{{\mathit{\Delta }}_{0}}\left( \frac{D}{2} \right)\rm{cos}\ 2\theta . $ | (2) |

当2.67D≤x < 3.0D时:

| $ {w_0}(\theta ) = - {\Delta _0}\left( {\frac{D}{2}} \right){\rm{exp - }}\left[ {{\rm{ - }}\beta {{\left( {\frac{{x{\rm{ - 2}}.{\rm{67}}D}}{D}} \right)}^{\rm{2}}}} \right]{\rm{cos}}\;{\rm{2}}\theta . $ | (3) |

式中:w0为计算的节点径向位移, θ为从y轴正向逆时针算起的角度值, x为管道轴向坐标值, β为初始缺陷的延伸长度参数, 取0.5D, Δ0为初始椭圆率, 计算公式为

| $ {{\mathit{\Delta }}_{0}}=({{D}_{\text{max}}}-{{D}_{\text{min}}})/({{D}_{\text{max}}}+{{D}_{\text{min}}}). $ | (4) |

式中:Dmax为缺陷截面最大外径,Dmin为缺陷截面最小外径.内外铝管与夹芯层单元选用27节点二次完全积分实体单元C3D27.通过网格敏感性分析对夹层管的网格划分如下:内外铝管沿壁厚方向划分1个单元, 夹芯层沿壁厚方向划分2个单元;沿管道轴向划分18个单元, 并在缺陷处适当增大网格密度, 提高计算精度;内外铝管和夹芯层沿环向划分为12个单元.

边界条件依据试验实际情况进行设置, 在夹层管试件有限元模型的对称平面上施加相应的对称边界条件;由于试件管道两端均焊接了堵头, 其中一端与压力舱平盖相连, 所以在模型端部x = 0平面上的节点施加固定边界条件, 而在另一端x=L平面上的节点约束其y、z方向的位移, x方向上则可以自由移动.为了模拟夹层管试件屈曲失稳后内管壁的接触, 在对称面x-z上设置一个刚性面, 采用的单元类型为三维四节点刚性单元R3D4.

内管与刚性面以及内外管与夹芯层之间的接触类型选用面-面接触且均不允许发生接触分离与穿越.其中, 内管与刚性面之间的接触采用小滑移(Small-sliding)算法, 刚性面设置为主面, 内管内表面设为从面, 接触的法向属性使用硬接触, 切向属性设置为无摩擦.内外铝管与夹芯层之间的接触采用有限滑移(Finite-sliding)算法, 接触面间允许任意的相对滑动, 外管内表面和内管外表面设置为主面, 夹芯层内外表面均为从面, 由于夹芯层的刚度与内外铝管相比偏小, 所以接触的法向属性使用罚方法, 接触的切向属性同样设置为无摩擦.

夹芯层与内外铝管的黏结作用通过在接触面之间分别布置轴向和环向非线性弹簧来实现, 单元采用SPRING2, 弹簧单元两端分别连接层间2个接触面上位置相对的节点, 轴向弹簧与环向弹簧单元位置重合.分别定义轴向和环向弹簧的力-相对位移关系来模拟不同方向上的黏结性能.弹簧的受力根据节点面积确定, 将试验测得的轴向和环向切应力与影响面积相乘即可求得该弹簧单元的力-相对位移关系, 同时相邻单元的公共边上的弹簧受力需要进行叠加处理, 最后应用于弹簧单元的属性定义中.

利用静水流体单元F3D4在夹层管外表面周围建立一个虚拟的空腔, 作用在外管外表面的压力通过静水流体单元施加, 采用这种加载方式可以求得管道模型在变形过程中压力和体积变化的对应关系.采用J2弹塑性流动法则、等向强化和各向同性理论模拟内外铝管的塑性变形性能.

采用弧长法(Riks)追踪荷载的历史曲线, 并采用自动增量控制进行数值计算.由于夹层管的屈曲传播涉及到材料和几何非线性问题, 故在创建模型计算分析步时须开启Nlgeom选项.

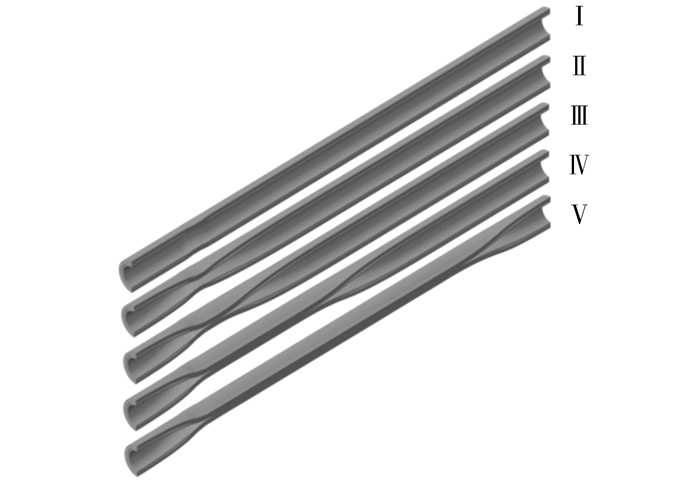

夹层管试件的屈曲传播过程主要经历了如图 12所示的5个阶段:形态Ⅰ为初始状态未发生变形的完整夹层管试件;随着管道外部压力的逐渐增加, 夹层管试件在初始缺陷处发生局部屈曲失稳, 在形态Ⅱ中可以看到外管、夹芯层和内管已经发生屈曲失稳;由形态Ⅲ可见, 局部屈曲失稳进一步扩大, 导致内管壁发生接触;随后屈曲开始沿夹层管试件轴向传播, 形态Ⅳ为屈曲传播至夹层管试件中部的位置;最后, 如形态Ⅴ所示, 屈曲传播至管道末端, 夹层管试件被压扁.

|

图 12 夹层管试件变形前后图 Fig. 12 Initial and deformed configurations of sandwich pipe test specimen |

如图 13所示为夹层管试件SP01~SP04试验测量及数值模拟的压力-体积变化曲线.从图中可见, 夹层管试件的压力-体积变化曲线都具有相同的变化趋势.首先, 压力呈线性迅速增大至局部缺陷处开始发生屈曲失稳, 然后压力急速下降, 该压力峰值即为夹层管试件的局部屈曲失稳压力pCO, 其大小与夹层管的初始缺陷、管道几何尺寸和材料力学特性等因素有关.夹层管内管壁发生接触后压力又缓慢开始上升, 随后压力保持在某一定值附近波动, 曲线出现了一个较为平稳的平台, 表明此时夹层管进入稳态的屈曲传播过程, 该压力平台即为夹层管的屈曲传播压力pPSP.随后, 压力值又开始迅速的上升, 表明屈曲已经传播至管道的两个端部, 夹层管试件被进一步压扁.

|

图 13 夹层管试件试验测量和数值模拟的压力-体积变化曲线 Fig. 13 Measured and numerical simulated pressure-change in volume response curves of sandwich pipe test specimens |

如表 3所示分别给出了夹层管试件的局部屈曲失稳压力pCO和屈曲传播压力pPSP的试验和数值模拟值.由表 3可知, 试件SP02和SP04局部屈曲失稳压力试验和数值模拟结果之间误差稍微偏大, 主要由于数值模型中引入的初始缺陷和层间黏结状况与试件实际情况有差异, 同时试件局部屈曲失稳压力对初始缺陷尺寸、材料力学特性以及层间黏结性能更为敏感[20].除试件SP01外, 其余3根试件屈曲传播压力试验值比数值模拟结果要小, 主要原因是试件层间具有一定缝隙, 环氧树脂涂抹不均匀等制作误差使得层间黏结性能不能够完全发挥, 同时数值模拟未考虑厚壁管道材料的各项异性, 内外管环向屈服强度一般比轴向要小, 这些都将导致屈曲传播压力数值模拟结果偏大.实际上, 本文研究的是层间黏结性能对夹层管屈曲传播压力的影响, 而局部屈曲失稳压力的误差对于屈曲传播问题的研究来说并不重要.屈曲传播压力的数值模拟结果与试验值之间的误差均小于6.0%, 表明非线性弹簧可以有效地模拟夹层管屈曲传播过程层间的黏结作用, 建立的有限元模型能够较为准确地模拟夹层管整个屈曲传播过程.

| 表 3 夹层管试件特征压力试验与数值模拟结果对比 Table 3 Comparison of characteristic pressures between experimental and numerical results for sandwich pipe test specimens |

由试验结果可知, 层间采用环氧树脂黏接可以显著提升夹层管试件的屈曲传播压力.但是在试验中SP01试件的材料和径厚比与其他试件不同, 同时夹层管试件各层间有一定的缝隙, 环氧树脂涂抹不均匀以及试验无法模拟完全理想黏接情况下夹层管试件的屈曲传播等因素使得试验结果具有一定的误差和不完整性.于是, 可以通过数值模拟方法进一步研究层间黏结性能对夹层管屈曲传播的影响.

采用有限元模型参数如下:内外管尺寸选取API规范[21]中推荐的常用管道规格, 外管直径和厚度分别为D=457.200 mm和t=17.475 mm, 则径厚比D/t=26.163;内管直径和厚度分别选取Di=323.850 mm和ti=12.700 mm, 则径厚比Di/ti=25.500.为了提高计算效率, 将参数分析中有限元模型的初始缺陷进行简化, 缺陷形式如下式:

| $ \begin{array}{l} {w_0}(\theta ) = \\ - {\mathit{\Delta }_0}\left( {\frac{D}{2}} \right){\rm{exp}}\left[{-\beta {{\left( {\frac{x}{D}} \right)}^2}} \right]{\rm{cos}}2\theta, x \in (0, 0.5D). \end{array} $ | (5) |

式中:Δ0=0.04, β=0.5D.

采用改进后的R-O本构模型来拟合钢材的应力σ-应变ε关系曲线[6].当ε < 1.5%时, 其应力-应变关系为

| $ \varepsilon = \frac{\sigma }{E}\left( {1 + \frac{3}{7}{{\left| {\frac{\sigma }{{{\sigma _y}}}} \right|}^{n-1}}} \right). $ | (6) |

式中:E为弹性模量,σy为有效屈服强度.

当ε≥ 1.5%时, 则采用下式描述:

| $ \frac{{\sigma-{\sigma _{1.5}}}}{{\varepsilon-0.015}} = E'. $ | (7) |

式中:σ1.5为应变为1.5%时钢材的应力, 切线模量为

| $ E' = {\left. {\frac{{{\rm{d}}\sigma }}{{{\rm{d}}\varepsilon }}} \right|_{\varepsilon = 0.015}} = E \cdot {\left( {1 + \frac{3}{7}n{{\left| {\frac{\sigma }{{{\sigma _y}}}} \right|}^{n-1}}} \right)^{-1}}. $ | (8) |

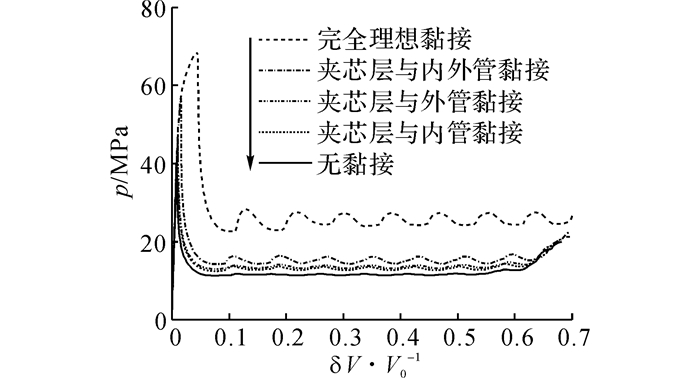

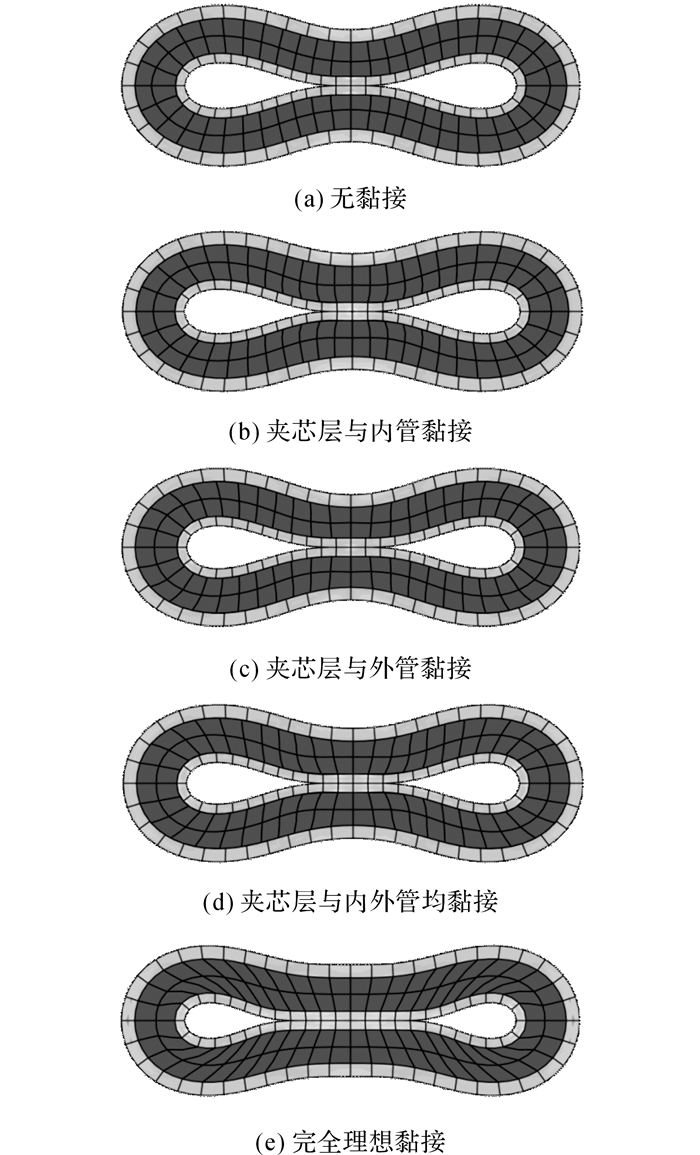

内外管材料的屈服强度与X65管线钢相同, 即σ0.5 = σ0.5i = 450 MPa, 应变硬化模量取值为E′=E′i=2 060 MPa.n为材料应变硬化参数,夹芯层为填满内外管环形空间的聚丙烯材料, 采用理想弹塑性模型描述其应力-应变关系, 弹性模量和屈服强度分别为Ec=330 MPa和σc=21.8 MPa.层间黏接分为下列5种情况:1)夹芯层与内外管层间无黏接;2)夹芯层与内管间采用环氧树脂胶黏接、与外管无黏接;3)夹芯层与外管间采用环氧树脂胶黏接、与内管无黏接;4)夹芯层与内外管间均采用环氧树脂胶黏接;5)夹芯层与内外管间完全理想黏接, 接触面相同位置节点通过绑定约束在一起, 层间不发生相对滑移.

如图 14所示为夹层管不同层间黏接情况下的压力-体积变化曲线.在无黏接情况下, 夹层管的屈曲传播压力pPSP值为11.53 MPa;夹芯层与内管或者外管单独黏接时屈曲传播压力值比较接近, 分别为13.08和13.56 MPa, 相较无黏接情况提高13.4%和17.6%;而夹芯层与内外管壁均采用环氧树脂黏接时, 屈曲传播压力值为15.18 MPa, 比无黏接情况增加了31.7%, 提升幅度明显;当夹芯层与内外管间完全理想黏接时, 屈曲传播压力值增加显著, 达到了25.01 MPa, 比无黏接时增加了116.9%.经过不同层间黏接情况下屈曲传播压力的对比可知, 夹层管层间采用黏结剂能够有效提升管道的屈曲传播压力, 从而提高了夹层管的安全性.若采用更好性能的黏结剂使层间黏接情况接近完全理想黏接, 可大幅度提高夹层管的屈曲传播压力.

|

图 14 不同层间黏接情况下夹层管压力-体积变化曲线 Fig. 14 Pressure-change in volume response curves of sandwich pipes under different inter-layer adhesion condition |

同时通过观察压力-体积变化曲线发现, 层间无黏接时屈曲失稳后的下降段与屈曲传播段的过渡较为平滑, 且屈曲传播段较为平稳.层间完全黏接时屈曲失稳后的下降段与屈曲传播段的过渡较为突兀, 且屈曲传播段波动幅度较大.表明层间无黏接时, 对层间接触具有一定的缓冲作用.

不同层间黏接情况下夹层管发生稳态屈曲传播后的横截面变形如图 15所示, 从图中可见, 层间黏接减少了夹芯层与内外管之间的相对位移, 增加横截面径向变形程度, 更趋于扁平.通过层间黏结作用, 内外管与夹芯层之间能够有效地传递力和变形, 从而提升夹层管横截面的整体受力性能, 三者协调变形共同抵抗夹层管横截面的屈曲失稳和屈曲传播, 所需的屈曲传播压力也随之增加.

|

图 15 不同层间黏接情况下夹层管横截面变形图 Fig. 15 Deformation of sandwich pipe cross-section under different inter-layer adhesion condition |

(1) 夹层管试件屈曲传播试验结果表明, 夹芯层与内外铝管均黏接情况下屈曲传播压力最大, 夹芯层与外管黏接时屈曲传播压力稍大于夹芯层与内管黏接时屈曲传播压力, 层间无黏接情况下屈曲传播压力最小.

(2) 夹层管试件试验观测与有限元数值模拟得到的变形形态和压力-体积变化曲线均十分相近, 且屈曲传播压力试验值与数值模拟结果之间误差均在6.0%以内, 表明本文建立的有限元模型能够准确地模拟夹层管的屈曲传播过程.

(3) 层间采用黏结剂黏接能够有效提升夹层管的屈曲传播压力, 若采用更好性能的黏结剂能使层间黏接情况接近完全理想黏接, 可大幅度提高夹层管的屈曲传播压力.

(4) 当层间无黏接时, 压力-体积变化曲线在屈曲传播阶段趋于平稳;层间完全理想黏接时, 压力-体积变化曲线在屈曲传播阶段波动幅度较大;表明层间无黏接时对层间接触具有一定的缓冲作用, 使屈曲传播阶段趋于稳定.

(5) 层间无黏接时夹芯层与内外管之间的环向相对位移比层间有黏接时要大, 层间黏结性能越好, 夹层管屈曲传播后横截面径向变形越大, 且内管壁接触面积也增大.良好的层间黏结性能可使夹层管各层间有效传力和协调变形, 显著提升结构的整体受力性能, 具有更好的承压和变形能力.

| [1] |

PALMER A C, MARTIN J H. Buckle propagation in submarine pipelines[J]. Nature, 1975, 254(5495): 46-48. DOI:10.1038/254046a0 |

| [2] |

JOHNS T G, MESLOH R E, SORENSON J E. Propagating buckle arrestors for offshore pipelines[J]. Journal of Pressure Vessel Technology, 1978, 100(2): 206-214. DOI:10.1115/1.3454453 |

| [3] |

DYAU J Y, KYRIAKIDES S. On the propagation pressure of long cylindrical shells under external pressure[J]. International Journal of Mechanical Sciences, 1993, 35(8): 675-713. DOI:10.1016/0020-7403(93)90018-P |

| [4] |

ALBERMANI F, KHALILPASHA H, KARAMPOUR H. Propagation buckling in deep sub-sea pipelines[J]. Engineering Structures, 2011, 33(9): 2547-2553. DOI:10.1016/j.engstruct.2011.04.026 |

| [5] |

GONG S F, YUAN L, JIN W L. Buckling response of offshore pipelines under combined tension, bending, and external pressure[J]. Journal of Zhejiang University-SCIENCE A, 2011, 12(8): 627-636. DOI:10.1631/jzus.A1000489 |

| [6] |

GONG S F, SUN B, BAO S, et al. Buckle propagation of offshore pipelines under external pressure[J]. Marine Structures, 2012, 29(1): 115-130. DOI:10.1016/j.marstruc.2012.10.006 |

| [7] |

PASQUALINO I P, LOURENCO M I, NETTO T A. Propagation of buckles in sandwich pipes under external pressure[C]//Proceedings of the ASME 24th International Conference on Offshore Mechanics and Arctic Engineering. Halkidiki: American Society of Mechanical Engineers, 2005: 609-617. http://proceedings.asmedigitalcollection.asme.org/mobile/proceeding.aspx?articleID=1575825

|

| [8] |

LOURENCO M I, PASQUALINO I P, PALERMO T D S. Core material performance on the propagation pressure of sandwich pipes[C]//Proceedings of the ASME 27th International Conference on Offshore Mechanics and Arctic Engineering. Estoril: American Society of Mechanical Engineers, 2008: 471-480. http://proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=1633207

|

| [9] |

CASTELLO X, ESTEFEN S F. Limit strength and reeling effects of sandwich pipes with bonded layers[J]. International Journal of Mechanical Sciences, 2007, 49(5): 577-588. DOI:10.1016/j.ijmecsci.2006.09.015 |

| [10] |

CASTELLO X, ESTEFEN S F. Sandwich pipes for ultra deepwater applications[C]//Offshore Technology Conference. Houston: Offshore Technology Conference, 2008: 2093-2101.

|

| [11] |

ARJOMANDI K, TAHERI F. The influence of intra-layer adhesion configuration on the pressure capacity and optimized configuration of sandwich pipes[J]. Ocean Engineering, 2011, 38(17/18): 1869-1882. |

| [12] |

ARJOMANDI K, TAHERI F. A new look at the external pressure capacity of sandwich pipes[J]. Marine Structures, 2011, 24(1): 23-42. DOI:10.1016/j.marstruc.2010.12.001 |

| [13] |

ARJOMANDI K, TAHERI F. Stability and post-buckling response of sandwich pipes under hydrostatic external pressure[J]. International Journal of Pressure Vessels Piping, 2011, 88(4): 138-148. DOI:10.1016/j.ijpvp.2011.02.002 |

| [14] |

AN C, CASTELLO X, OLIVEIRA A M, et al. Limit strength of new sandwich pipes with strain hardening cementitious composites (SHCC) core: Finite element modelling[C]//Proceedings of the ASME 31st International Conference on Ocean, Offshore and Arctic Engineering. Rio de Janeiro: American Society of Mechanical Engineers, 2012: 499-506. http://proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=1732752

|

| [15] |

AN C, DUAN M L, TOLEDO FILHO R D, et al. Collapse of sandwich pipes with PVA fiber reinforced cementitious composites core under external pressure[J]. Ocean Engineering, 2014, 82: 1-13. DOI:10.1016/j.oceaneng.2014.02.023 |

| [16] |

FU G, PAZ C M, HERNANDEZ CHUJUTALLI J A, et al. Sandwich pipes with strain hardening cementitious composites (SHCC). Numerical analyses[C]//Proceedings of the ASME 33rd International Conference on Ocean, Offshore and Arctic Engineering. San Francisco: American Society of Mechanical Engineers, 2014. http://proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=1911846

|

| [17] |

龚顺风, 胡勍. 外压作用深海夹层管复合结构屈曲失稳分析[J]. 浙江大学学报:工学版, 2014, 48(9): 1624-1631. GONG Shun-feng, HU Qing. Buckling and collapse analyses of conposite structures for deepwater sandwich pipes under external pressure[J]. Journal of Zhejiang University:Engineering Science, 2014, 48(9): 1624-1631. |

| [18] |

雷明玮, 龚顺风, 胡勍. 纯弯作用下深海夹层管复合结构屈曲失稳分析[J]. 浙江大学学报:工学版, 2015, 49(12): 2376-2386. LEI Ming-wei, GONG Shun-feng, HU Qing. Buckling and collapse analysis for composite structures of deepwater sandwich pipes under pure bending[J]. Journal of Zhejiang University:Engineering Science, 2015, 49(12): 2376-2386. |

| [19] |

HE T, DUAN M L, WANG J L, et al. On the external pressure capacity of deepwater sandwich pipes with inter-layer adhesion conditions[J]. Applied Ocean Research, 2015, 52: 115-124. DOI:10.1016/j.apor.2015.04.004 |

| [20] |

XU Q B, GONG S F, HU Q. Collapse analyses of sandwich pipes under external pressure considering inter-layer adhesion behaviour[J]. Marine Structures, 2016, 50: 72-94. DOI:10.1016/j.marstruc.2016.07.001 |

| [21] |

API specification 5L/ISO 3183. Specification for line pipe[S]. Washington D C: API Publishing Services, 2013.

|