2. 重庆交通大学 水利水运工程教育部重点实验室, 重庆 400074

2. Key Laboratory of Hydraulic and Waterway Engineering of the Ministry of Education, Chongqing Jiaotong University, Chongqing 400074, China

我国疆土辽阔、江河湖泊众多,为了改善江河湖泊水质,保证河道通畅及航道修缮与挖深,每年都会开展大规模的疏浚清淤工程,从而产生大量的废弃淤泥.传统陆地吹填、海洋倾倒等处理方法存在占地多、耗时长、成本高及污染严重等系列问题[1-2],受到越来越多国家的质疑并有逐渐被抛弃的趋势.将废弃淤泥固化处理后作为新型土工材料,是目前最有效合理的处理方式,既符合当今世界可持续发展理念,又可以解决工程用土需求、淤泥堆积占地污染等环境问题[3-4].

国内外众多专家学者对疏浚淤泥固化处理技术开展了系统深入的研究,取得了丰硕的研究成果.朱伟等[5]研究不同水泥掺量和养护龄期固化淤泥无侧限抗压强度,证实淤泥经固化处理后能够满足作为普通填方土的材料要求.Tang等[6]提出水泥固化淤泥抗压强度、水泥掺量和含水率之间的经验公式,认为水泥固化疏浚泥可以作为填料用于填海工程.刘松玉等[7]证实了活性MgO固化粉土碳化3 h后,试样抗压强度可达5 MPa左右,经硫酸盐溶液浸泡28 d后强度基本保持不变.于博伟等[8]通过长期浸泡环境下GGBS-MgO固化黏土物理-力学性质及微观特征分析,揭示了GGBS-MgO固化黏土抵抗硫酸盐侵蚀的机制.王东星等[9]研究大掺量粉煤灰固化淤泥强度和耐久性,认为固化后淤泥水稳性得以明显改善,但浸水和冻融效应导致抗压强度显著劣化.Zentar等[10]针对法国Dunkirk港淤泥,探讨粉煤灰、石灰和水泥改性淤泥的强度、耐久性和微观性能.Horpibulsuk等[11]研究固化土无侧限抗压强度演化规律,提出考虑含水率、水泥掺量和养护时间等因素影响的抗压强度预测公式.丁建文等[12]利用水泥-磷石膏双掺固化高含水率淤泥,明确了磷石膏掺量、养护龄期和初始含水率对固化淤泥压缩特性的影响.Miura等[13]分析水泥固化高含水率黏土抗压强度和等向固结等性质,系统识别了控制水泥固化土工程性能的关键因素.

文献[5~13]分析表明,目前大多数学者主要研究水泥、石灰和粉煤灰等传统固化剂的固化淤泥强度和变形等特性,针对固化淤泥水稳性耐久性方面的研究相对偏少,特别是活性MgO基材料固化淤泥方面的研究,目前鲜有相关的研究数据和报道.近几年,活性MgO作为一种环保、低碳材料,可以有效减少能源消耗、减少CO2排放和降低环境污染[14],逐步受到国内外建材、环境、岩土等领域研究人员的高度关注.

本文采用高活性MgO作为淤泥固化剂,通过完全浸水和无侧限抗压强度试验,开展活性MgO基材料固化淤泥外观形态、质量变化、应力-应变关系和抗压强度等方面研究;探究粉煤灰掺入对活性MgO固化淤泥水稳性的影响,与传统固化剂-水泥的固化效果进行对比.通过电镜扫描(scanning electron microscope, SEM)技术,研究活性MgO等不同固化材料固化淤泥的微观特征,为解释活性MgO基材料固化淤泥水稳性能提供理论依据.

1 试验材料及方案 1.1 试验材料试验所用淤泥取自武汉东湖通道穿湖隧道淤泥疏浚工程,临时堆积于湖内场地且经长时间天然晾晒,导致淤泥初始含水率较低.试验结果表明,该土属于高液限粉土,基本性能指标如下:塑限为30.0%,液限为54.9%,初始含水率为40%,远低于液限,土粒相对密度为2.66,黏粒质量分数为18%,细砂质量分数为37%,粉粒质量分数为45%,最优含水率为24.4%,最大干密度为1.543 g/cm3.

试验所用活性MgO和粉煤灰的主要化学成分及相应质量分数,如表 1所示.所用的活性MgO外观呈白色、细粉末状,纯度达97%以上,吸碘值为110,属于高活性氧化镁.所选粉煤灰为Ⅱ级粉煤灰,外观呈灰色、粉末状,其中:CaO质量分数为2.41%、SiO2质量分数为53.48%、Al2O3质量分数为26.86%,可以归类为F类粉煤灰.

| 表 1 原材料的化学组成 Table 1 Chemical compositions of raw materials |

针对高活性MgO、活性MgO-粉煤灰、水泥等不同固化材料改性淤泥,开展完全浸水和无侧限抗压强度试验.通过质量和抗压强度等指标,定量评价浸水条件下固化淤泥的物理-力学性质变化.具体试验方案如表 2所示.表中,wM为活性MgO与干土的质量比(质量分数),wF为粉煤灰质量分数,wC为水泥质量分数,T1为试样标准养护龄期,T2为试样浸水时间.

| 表 2 活性MgO固化淤泥水稳性试验方案 Table 2 Testing programs of water stability property of dredged sludge solidified with reactive MgO |

掺入质量分数为0%、3%、6%和9%的活性MgO,制备固化淤泥试样,标准养护7 d和28 d后进行浸水试验.基于掺入3%和6%质量分数的活性MgO,各添加质量分数为3%的粉煤灰制备固化淤泥,研究粉煤灰入掺对活性MgO固化淤泥水稳性的影响.与掺入3%和6%两种质量分数水泥固化淤泥对比,评价活性MgO基材料相对于传统固化剂-水泥的优越性.试样编号SD表示未固化淤泥,SDxM表示掺入质量分数为x%的MgO固化淤泥,SDxC表示掺入质量分数为x%的水泥固化淤泥,SDxMyF表示掺入质量分数为x%的MgO混掺质量分数为y%的粉煤灰固化淤泥,试样编号的说明在后文中将不再赘述.

具体试验步骤如下:称取适量初始含水率为40%的淤泥,将活性MgO、活性MgO-粉煤灰或水泥等固化材料与淤泥均匀拌合5 min,以制备规格为ϕ39.1 mm×80 mm的固化淤泥混合料圆柱试样.参考《公路土工试验规程》[15],采用三瓣膜配合“击样法”制样,分5层击实填料且每层之间用土工刀刮毛处理.将脱模试样用塑料保鲜膜包裹、密封,并编号和称重后立即放入标准养护箱养护.在恒温、恒湿条件(温度为(20±1)℃,湿度为(98±1)%)下,标准养护7 d和28 d后取出进行浸水试验.值得注意的是,浸水试验前需对每个试样称重,并每天拍照跟踪试样表观形貌的变化过程,待试样在水槽中完全浸水时间达1、3、7、14 d后,分别取出沥水、称重后开展无侧限抗压强度试验.每组试样制备2、3个平行试样,取平均值作为代表性结果.

采用南京某公司生产的YYW-2型应变控制式无侧限压力仪,开展无侧限抗压强度试验,加载速率为0.8 mm/min.选取抗压强度试验破坏后试块,在终止水化、烘干之后,借助荷兰FEI Quanta 200型扫描电镜仪,观测不同固化材料改性淤泥试样的微观结构形貌.

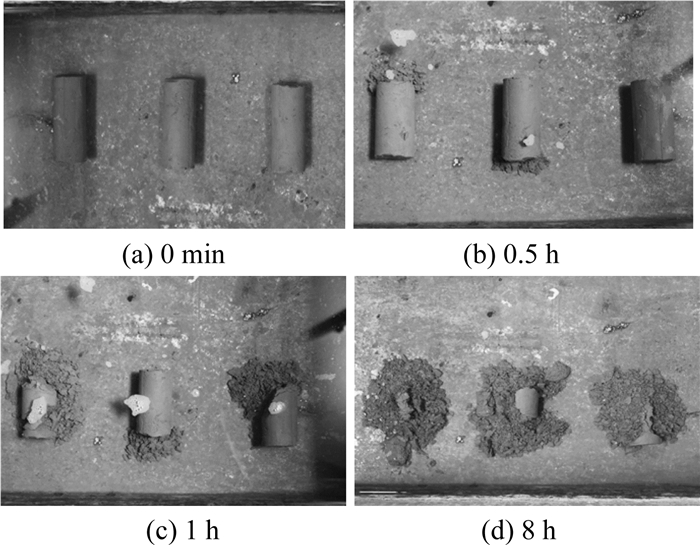

2 试验结果及分析 2.1 淤泥试样固化前、后的水稳性如图 1所示为未固化淤泥试样随浸水时间0 min、0.5 h、1 h和8 h的渐进破坏过程.试样表面光滑平整,在浸水之初并无裂缝和气泡产生.在浸水0.5 h后,试样端部开始有明显的表层剥落现象,并伴随有少量的气泡产生,这说明0.5 h之内水分已经逐渐渗入试样内部并开始对试样侵蚀、产生不利影响.在试样浸水1 h之后,可以明显观察到试样出现严重的破坏崩解现象,并有大量的气泡产生,直至浸水时间达到8 h,试样完全遭受崩解破坏且呈散沙状分布.以上分析说明,未固化淤泥试样抵抗浸水弱化的能力较弱,数小时之内试样由于土颗粒间物理-化学作用和颗粒间黏结力较小而渐进崩塌,直至完全破坏.

|

图 1 未固化淤泥试样浸水破坏过程 Fig. 1 Disintegration progress of non-solidified soil samples from water immersion |

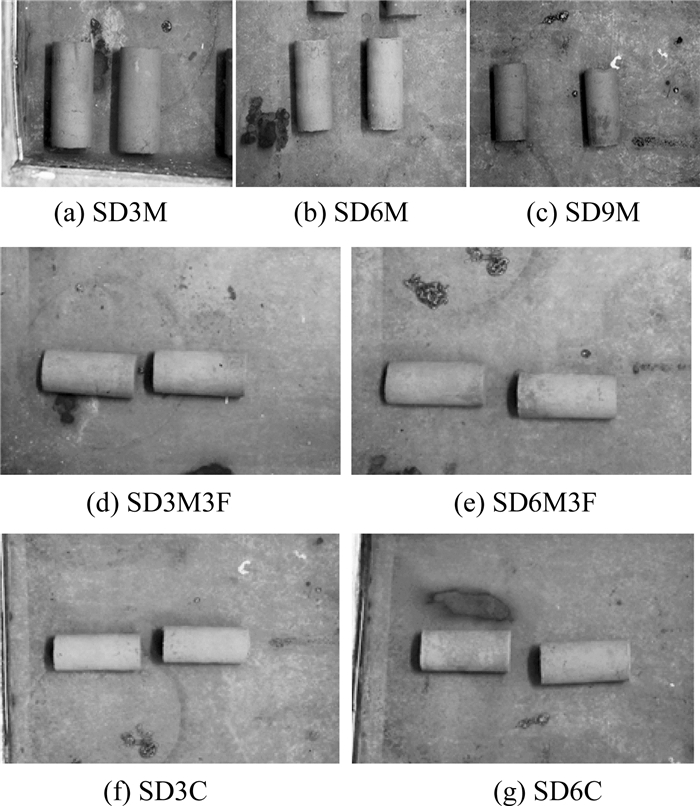

掺入活性MgO、MgO-粉煤灰和水泥等固化材料后,标准养护28 d淤泥试样完全浸水14 d完好无损,表面未观察到裂缝、掉渣、崩落等破坏现象发生.图 2反映了活性MgO、MgO-粉煤灰和水泥等材料固化技术能够明显改善淤泥的水稳性.淤泥固化土水稳性的改善主要归功于活性MgO、粉煤灰和水泥等水化反应生成胶结物质,黏结土颗粒形成空间网状骨架结构,从而增强固化淤泥的水稳性.

|

图 2 浸水14 d的固化淤泥试样 Fig. 2 Solidified sludge samples subjected to 14-day water immersion |

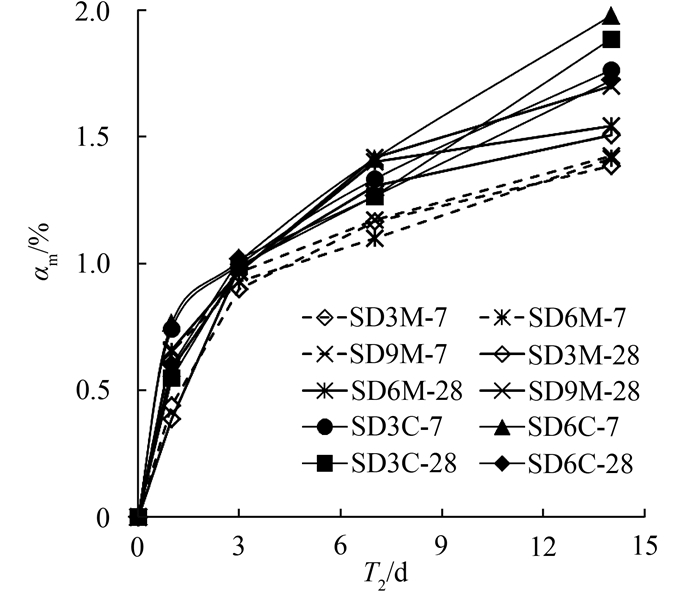

标准养护7 d和28 d后,固化淤泥试样的平均质量变化率αm随T2的变化过程,如图 3所示.分析可知,活性MgO和水泥固化淤泥试样的质量变化率均随浸水时间的增加而增大,这是由于试样在浸水过程中不断吸水造成的.对比活性MgO和水泥固化淤泥可知,相同浸水时间下的水泥固化淤泥质量变化率均大于对应养护龄期的活性MgO固化淤泥,这主要归因于水泥水化反应过程需要更多的水分参与,诱使更多水分从自由水转化为结合水或结晶水.对于浸水14 d固化淤泥试样,标准养护7 d和28 d活性MgO固化淤泥试样质量变化率分别为1.39%~1.42%和1.51%~1.70%,小于水泥固化淤泥试样质量变化率(1.72%~1.98%).在相同的浸水时间下,标准养护28 d试样的质量变化率均高于标准养护7 d的对应值.这种现象源于较长的养护龄期诱发活性MgO水化反应更加充分,从而引起更多的Mg(OH)2结晶,使试样膨胀、孔隙增大,进而吸收更多的水分.

|

图 3 固化淤泥试样质量变化率与浸水时间的关系曲线 Fig. 3 The rate of quality change with the time of water immersion relationship |

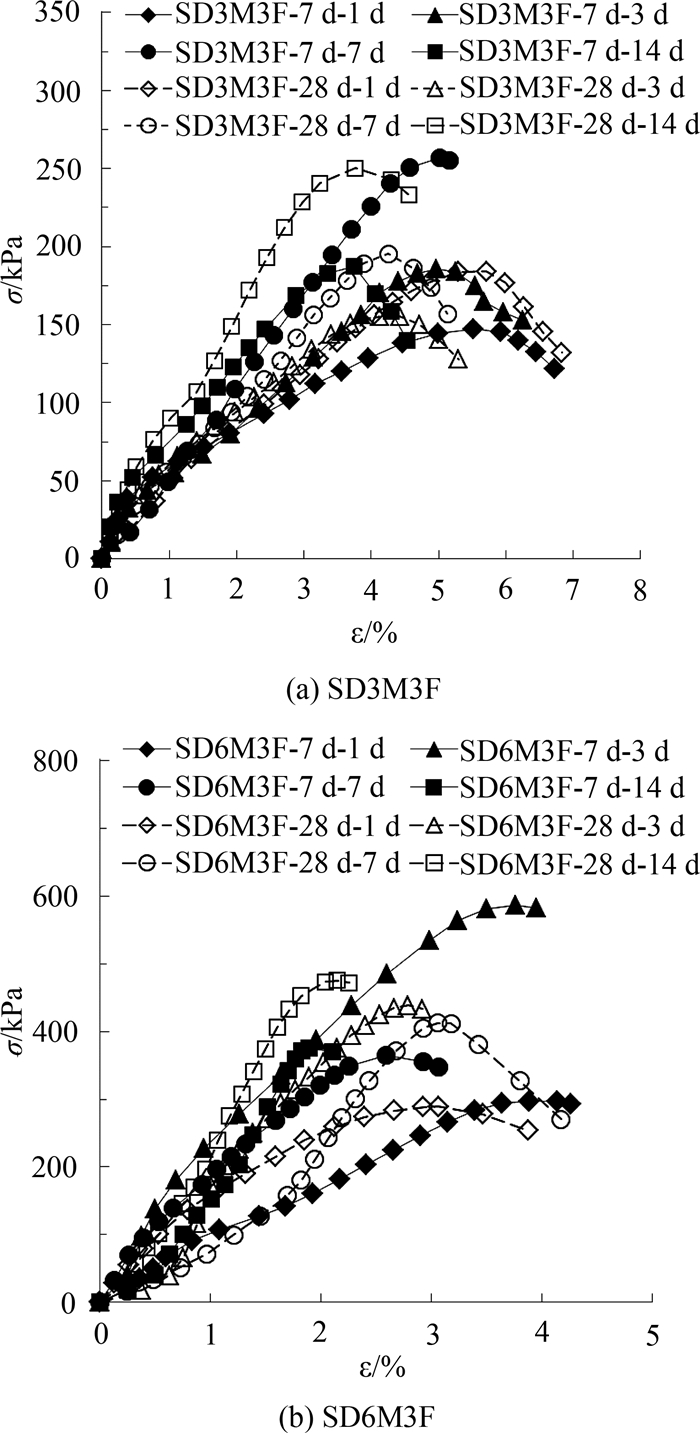

标准养护7 d和28 d后,活性MgO固化淤泥试样在不同浸水时间下应力σ随应变ε变化的关系曲线,如图 4所示.图中,曲线上的最大应力为无侧限抗压强度,对应的应变为破坏应变.比较发现,活性MgO固化淤泥试样的应力-应变曲线特性与MgO掺量、养护龄期及浸水时间有关.活性MgO固化淤泥试样呈脆性破坏的特征,这种特征随掺入的MgO质量分数增加、养护龄期的延长而增强.图 4(c)中掺入质量分数为9%的活性MgO固化淤泥,试样达到峰值应力后迅速出现脆性破坏,无法捕捉到试样峰值应力后的应力-应变数据.活性MgO固化淤泥的应力-应变脆性特征可以从试样破坏应变水平进行分析.质量分数为3%的MgO固化淤泥试样破坏应变集中在3.17%~5.65%,MgO质量分数增至6%引起试样破坏应变明显减小(2.85%~3.56%).当MgO质量分数继续增加至9%时,试样破坏应变持续减小至1.86%~3.17%;掺质量分数为9%的MgO固化淤泥试样对应的最大破坏应变3.17%相当于质量分数为3%的MgO固化淤泥试样的最小破坏应变,即提高掺入的MgO质量分数可以显著减小固化淤泥的破坏应变水平.

|

图 4 浸水作用对活性MgO固化淤泥应力应变曲线的影响 Fig. 4 Effect of water immersion on stress-strain curves of MgO-solidified sludge |

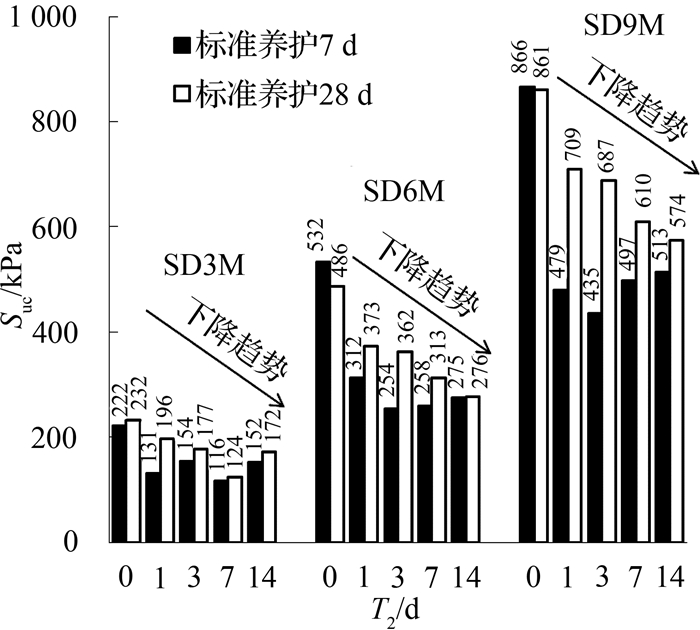

标准养护7 d和28 d后,掺入不同活性MgO质量分数的固化淤泥试样抗压强度Suc随浸水时间的演变规律,如图 5所示.可知,掺入活性MgO质量分数、浸水时间和养护龄期均对固化淤泥试样强度有显著影响,整体上试样无侧限抗压强度随掺入活性MgO质量分数增加、养护龄期延长而增加,随浸水时间延长而降低.试样完全浸水1、3、7和14 d后,试样强度遭受不同程度的损失.以标准养护28 d时,掺质量分数为9%的MgO固化淤泥试样为例,浸水前淤泥试样抗压强度达到861 kPa,浸水1 d后试样强度减小了17.7%(709 kPa),继续浸水至3、7和14 d后,试样抗压强度相比浸水前分别减小了20.2%(687 kPa)、29.2%(610 kPa)和33.3%(574 kPa).标准养护7 d试样在浸水后期(7 d、14 d)强度呈现略有增加的趋势,这主要起源于在标准养护7 d时试样中活性MgO未完全水化,这部分未水化的活性MgO在浸水7 d和14 d时发生水化反应而引起强度增加.在掺其他活性MgO质量分数(3%、6%)时发现类似的变化规律,由此可以进一步论证上述解释的合理性.

|

图 5 活性MgO固化淤泥抗压强度随浸水时间的变化规律 Fig. 5 Variation of compressive strength with water immersion duration on reactive MgO-solidified sludge |

现有的研究[9, 16]表明,利用石灰和水泥等作为碱性激发剂,可以激发粉煤灰潜在的火山灰特性,明显地改善淤泥强度和耐久性.活性MgO水化后生成的Mg(OH)2具有弱碱性和胶结性,理论上应能够激发粉煤灰中SiO2、Al2O3活性组分,以此为出发点探究粉煤灰入掺对活性MgO固化淤泥浸水特性的影响.

如图 6所示为复掺质量分数为3%粉煤灰后3%MgO和6%MgO固化淤泥的应力σ随应变ε变化的关系曲线.与图 5中质量分数为3%和6%的MgO对应的应力-应变曲线比较发现,入掺粉煤灰使试样的应力-应变曲线特性发生明显变化,且试样脆性破坏特征更加明显.

|

图 6 活性MgO-粉煤灰固化淤泥应力应变曲线 Fig. 6 Stress-strain curves of MgO-fly ash solidified sludge |

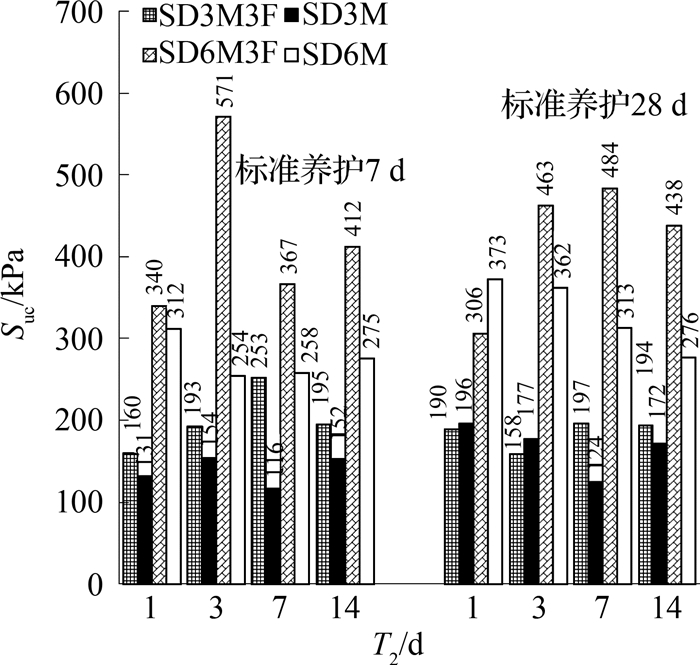

如图 7所示为浸水作用下粉煤灰入掺对活性MgO固化淤泥强度的变化影响规律.分析可知,对于掺质量分数为3%和6%MgO的固化淤泥,添加质量分数为3%的粉煤灰引起固化淤泥强度明显提高,即添加一定掺量粉煤灰有助于提高活性MgO固化淤泥的耐水性能.对于标准养护28 d且浸水14 d试样,掺入质量分数为3%的粉煤灰引起质量分数为3%和6%MgO固化淤泥试样抗压强度分别升至194 kPa和438 kPa,强度提高幅度达到12.8%和58.7%.以上分析充分证明:粉煤灰加入可以显著改善活性MgO固化淤泥的水稳性.原因可能是一方面由于粉煤灰自身的“形态效应”,圆球状粉煤灰微粒填充固化淤泥颗粒间空隙[17],进而提高土体密实度;同时,活性MgO可能与粉煤灰生成了具有某种胶结性质的水化产物(如水化硅酸镁M-S-H),黏结颗粒显著提高淤泥强度[18].

|

图 7 粉煤灰掺入对活性MgO固化淤泥强度影响 Fig. 7 Effect of fly ash addition on reactive MgO-solidified sludge |

为了合理评价活性MgO固化淤泥的水稳特性,将其与传统固化剂-水泥进行对比.掺质量分数为3%和6%的水泥固化淤泥试样,σ随ε变化的关系曲线如图 8(a)、(b)所示.随着水泥质量分数从3%增至6%,固化淤泥的应力-应变曲线明显表现为应变软化型,且标准养护28 d后浸水试样表现出明显的脆性破坏特征,试样达到强度峰值后迅速发生破坏.

|

图 8 水泥固化淤泥应力应变曲线 Fig. 8 Stress-strain curves of cement-solidified sludge |

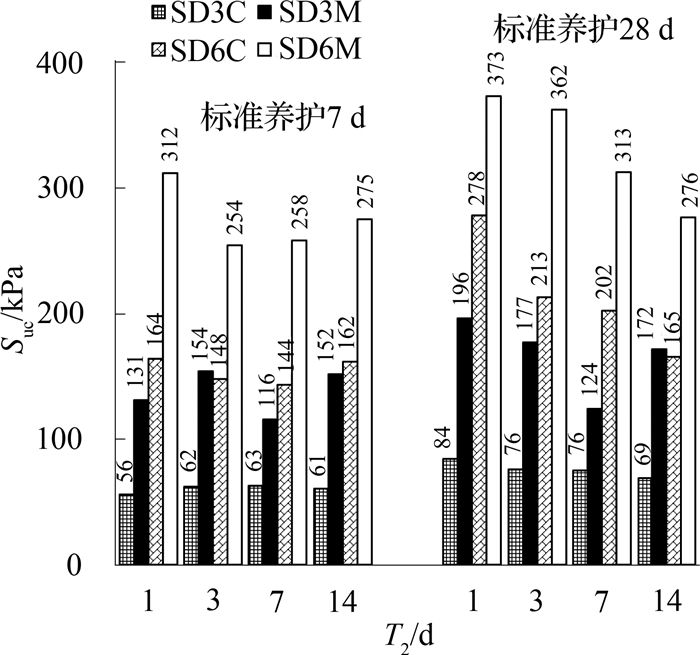

将浸水作用下活性MgO与水泥固化淤泥的无侧限抗压强度进行比较,结果如图 9所示.可知,在相同条件下,活性MgO固化淤泥抗压强度远大于水泥固化淤泥.特别地,对于标准养护28 d、浸水14 d试样,质量分数为3%的MgO和质量分数为6%的MgO固化淤泥试样抗压强度为172 kPa和276 kPa,分别是相应掺量水泥固化淤泥抗压强度(69 kPa和165 kPa)的2.5倍和1.7倍.对比图 7、9可知,整体而言,活性MgO-粉煤灰固化淤泥的水稳性优于活性MgO,活性MgO固化淤泥的水稳性优于传统固化剂——水泥.

|

图 9 活性MgO与水泥固化淤泥水稳性比较 Fig. 9 Comparison of water stability between reactive MgO-and cement-solidified sludge |

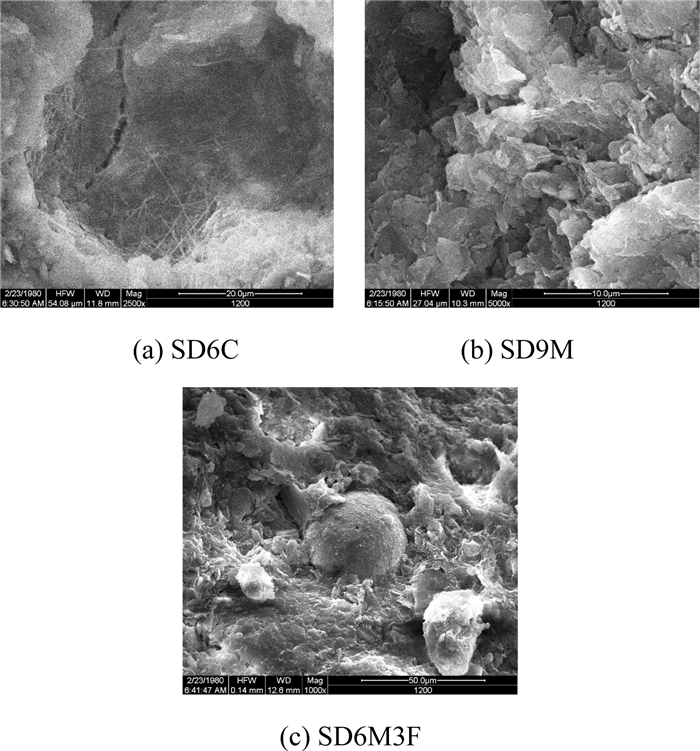

选取标准养护28 d、浸水14 d时,质量分数为6%水泥、9%MgO及6%MgO混掺质量分数为3%粉煤灰3种材料固化淤泥试样,开展扫描电镜试验,结果如图 10所示.如图 10(a)所示为质量分数为6%水泥固化淤泥(SD6C)的扫描电镜图片,可以观察到水泥水化过程生成的纤维状水化硅酸钙(C-S-H)产物,生长在颗粒表面和颗粒间孔隙,并相互搭接呈网状骨架结构,这使得淤泥颗粒相互粘结且整体结构性显著增强,从而提升固化淤泥的强度特性.质量分数为9%的活性MgO固化淤泥试样(SD9M)扫描电镜图片如图 10(b)所示,有白色片状Mg(OH)2胶结物质生成,且土颗粒间较密实,这主要是由于活性MgO水化生成Mg(OH)2结晶膨胀且具有弱胶结性,沉淀后析出填充颗粒间孔隙造成的.质量分数为6%MgO混掺质量分数为3%粉煤灰固化淤泥试样(SD6M3F)的扫描电镜图片如图 10(c)所示,试样整体较密实且粉煤灰表面有被侵蚀的现象.一方面,粉煤灰球形颗粒填充颗粒间孔隙及活性MgO水化生成Mg(OH)2胶结颗粒土;另一方面,活性MgO-粉煤灰-水体系发生了某些复杂化学反应,可能生成类似于C-S-H的水化硅酸镁M-S-H,有效包裹、胶结土颗粒并填充颗粒间孔隙,宏观表现为试样结构更加密实.这与Jin等[18]的分析结果较一致.

|

图 10 固化淤泥试样扫描电镜图(标准养护28 d,浸水14 d) Fig. 10 SEM images of solidified samples (28-day curing and 14-day water immersion) |

经对比可知,活性MgO、MgO-粉煤灰和水泥固化淤泥的微观机理差异主要在于水化反应过程和机制不同.与水泥水化所生成的C-S-H凝胶产物不同,Mg(OH)2和水化硅酸镁M-S-H是活性MgO及MgO-粉煤灰固化淤泥水稳性增强的最主要原因.上述分析仅从定性角度解释淤泥固化机理,后续研究将利用多种测试手段加强固化机理的定量分析工作.

4 结论(1) 分析浸水作用下未固化淤泥的崩解过程与演化机制,表明活性MgO基材料可以显著改善淤泥的水稳性能.固化淤泥试样的质量变化率随浸水时间和养护时间的延长而增大.

(2) 活性MgO固化淤泥应力-应变曲线受掺入活性MgO质量分数、养护龄期和浸水时间等因素的影响.活性MgO掺量增加、养护龄期延长引起固化淤泥试样脆性破坏特征、抗压强度和水稳性愈发增强;浸水时间增加,则显著弱化固化淤泥无侧限抗压强度性能,降低水稳性.

(3) 掺入适量粉煤灰,可以显著改善浸水效应下活性MgO固化淤泥的抗压强度和水稳性,且活性MgO固化淤泥的水稳性能整体上优于传统固化剂水泥.这主要是源于粉煤灰特有的细颗粒填充效应和活性MgO-粉煤灰-水之间的复杂水化反应过程.

(4) Mg(OH)2和水化硅酸镁M-S-H等胶结物质是活性MgO和活性MgO-粉煤灰固化淤泥强度特性和水稳性增强的最主要原因,但活性MgO-粉煤灰-水体系内部复杂化学反应过程与所生成的胶结产物类型有待进一步的测试验证.

经成本核算可知,活性MgO成本远高于传统固化剂水泥,水泥成本通常是粉煤灰成本的2.0~3.0倍.后续研究将采取有效的措施进行固化材料成本控制,如提高低成本工业副产物掺量.

| [1] |

FÖRSTNER U, CALMANO W. Characterization of dredged materials[J]. Water Science and Technology, 1998, 38(11): 149-157. |

| [2] |

王东星, 徐卫亚. 固化淤泥长期强度和变形特性试验研究[J]. 中南大学学报:自然科学版, 2013, 44(1): 332-339. WANG Dong-xing, XU Wei-ya. Experimental study on long-term strength and deformation properties of solidified sediments[J]. Journal of Central South University:Science and Technology, 2013, 44(1): 332-339. |

| [3] |

姬凤玲, 朱伟, 张春雷. 疏浚淤泥的土工材料化处理技术的试验与探讨[J]. 岩土力学, 2004, 25(12): 1999-2002. JI Feng-ling, ZHU Wei, ZHANG Chun-lei. Study of treatment technology of dredging sludge with geosynthetizing method[J]. Rock and Soil Mechanics, 2004, 25(12): 1999-2002. DOI:10.3969/j.issn.1000-7598.2004.12.029 |

| [4] |

WANG D, WANG H, WANG X. Compressibility and strength behavior of marine soils solidified with MgO:a green and low carbon binder[J]. Marine Georesources and Geotechnology, 2017, 35(6): 878-886. DOI:10.1080/1064119X.2016.1258095 |

| [5] |

朱伟, 张春雷, 高玉峰, 等. 海洋疏浚泥固化处理土基本力学性质研究[J]. 浙江大学学报:工学版, 2005, 39(10): 1561-1565. ZHU Wei, ZHANG Chun-lei, GAO Yu-feng, et al. Fundamental mechanical properties of solidified dredged marine sediment[J]. Journal of Zhejiang University:Engineering Science, 2005, 39(10): 1561-1565. |

| [6] |

TANG Y X, MIYAZAKI Y, TSUCHIDA T. Practices of reused dredgings by cement treatment[J]. Soils and Foundations, 2001, 41(5): 129-143. DOI:10.3208/sandf.41.5_129 |

| [7] |

刘松玉, 郑旭, 蔡光华, 等. 活性MgO碳化固化土的抗硫酸盐侵蚀性研究[J]. 岩土力学, 2016, 37(11): 3057-3064. LIU Song-yu, ZHENG Xu, CAI Guang-hua, et al. Study of resistance to sulfate attack of carbonated reactive MgO-stabilized soils[J]. Rock and Soil Mechanics, 2016, 37(11): 3057-3064. |

| [8] |

于博伟, 杜延军, 刘辰阳, 等. 活性MgO碱性激发粒化高炉矿渣固化黏土的抗硫酸盐侵蚀试验研究[J]. 岩土力学, 2015, 36(增2): 64-72. YU Bo-wei, DU Yan-jun, LIU Chen-yang, et al. Study of durability of reactive magnesia-activated ground granulated blast-furnace slag stabilized soil attacked by sulfate sodium solution[J]. Rock and Soil Mechanics, 2015, 36(supple.2): 64-72. |

| [9] |

王东星, 徐卫亚. 大掺量粉煤灰淤泥固化土的强度与耐久性研究[J]. 岩土力学, 2012, 33(12): 332-339. WANG Dong-xing, XU Wei-ya. Research on strength and durability of sediments solidified with high volume fly ash[J]. Rock and soil mechanics, 2012, 33(12): 332-339. |

| [10] |

ZENTAR R, WANG D, ABRIAK N E, et al. Utilization of siliceous-aluminous fly ash and cement for solidification of marine sediments[J]. Construction and Building Materials, 2012, 35: 856-863. DOI:10.1016/j.conbuildmat.2012.04.024 |

| [11] |

HORPIBULSUK S, MIURA N, NAGARAJ T S. Assessment of strength development in cement-admixed high water content clays with Abrams' law as a basis[J]. Géotechnique, 2003, 53(4): 439-444. DOI:10.1680/geot.2003.53.4.439 |

| [12] |

丁建文, 张帅, 洪振舜, 等. 水泥-磷石膏双掺固化处理高含水率疏浚淤泥试验研究[J]. 岩土力学, 2010, 31(9): 2817-2822. DING Jian-wen, ZHANG Shuai, HONG Zhen-shun, et al. Experimental study of solidification of dredged clays with high water content by adding cement and phosphogypsum synchronously[J]. Rock and Soil Mechanics, 2010, 31(9): 2817-2822. |

| [13] |

MIURA N, HORPIBULSUK S, NAGARAJ T S. Engineering behaviour of cement stabilized clay at high water content[J]. Soils and Foundations, 2001, 41(5): 33-45. DOI:10.3208/sandf.41.5_33 |

| [14] |

SHAND M A. The chemistry and technology of magnesia[M]. New York: Wiley, 2006, 231-238.

|

| [15] |

JTG E40-2007, 公路土工试验规程[S]. 北京: 中华人民共和国交通部, 2007.

|

| [16] |

WANG D, ABRIAK N E, ZENTAR R. Co-valorisation of Dunkirk dredged sediments and siliceous-aluminous fly ash using lime[J]. Road Materials and Pavement Design, 2013, 14(2): 415-431. DOI:10.1080/14680629.2013.779309 |

| [17] |

沈旦申, 张荫济. 粉煤灰效应的探讨[J]. 硅酸盐学报, 1981, 9(1): 61-67. SHEN Dan-shen, ZHANG Yin-ji. A study of the effects of fly ash[J]. Journal of the Chinese Ceramic Society, 1981, 9(1): 61-67. |

| [18] |

JIN F, AL-TABBAA A. Strength and hydration products of reactive MgO-silica pastes[J]. Cement and Concrete Composites, 2014, 52(21): 27-33. |