2. 中国空气动力研究与发展中心 超高速气动力研究所, 四川 绵阳 621000

2. Air-breathing Hypersonic Technology Research Center, China Aerodynamics Research and Development Center, Mianyang 621000, China

脉冲燃烧风洞是开展高超声速带动力一体化试验的有力工具,通过脉冲燃烧风洞试验可以直接获得飞行器在发动机不同工况下的气动特性[1-3].过去风洞试验通常以模型尾部支撑、腹部支撑或背部支撑等内式天平方案来开展,通过CFD修正支架干扰获得模型的气动特性[4].大量试验表明,该方法对模型推/阻力的测量较准确,但在升力测量方面会因支架存在而产生较大的干扰.此外,带动力试验模型内部多为功能性设计,难以为内式天平安装提供空间.可见,过去的支撑方案在高马赫数带动力风洞试验中的适用性大大降低.

国内外为解决以上问题均开展了大量的研究.Hannemann等[5-6]在德国哥廷根超高速空气动力学研究所为LAPCAT Ⅱ冲压发动机推/阻测量设计切断张线来观察试验模型位移的测量方案,该方案采用张线加腹部支架并配合高速摄像机的方式,通过在试验时间内捕捉模型位移的变化情况来获得发动机推力.Dufrene等[7]为导弹的阶段分离试验设计弹性连接张线配合高速摄像机和加速度天平的方案,通过测量位移和加速度变化的情况来获得模型的气动数据.于卫青等[8-10]开展张线支撑干扰和应用方面的研究,其方案均基于内置天平原理,以张线和套筒取代了传统的杆式天平支杆.Holden等[11]发展了X-51模型悬挂式测力的方法,该方法采用双尾撑加张线的支撑方式,利用模型的重力实现张线的预紧,测力天平为内式天平,双尾撑做为天平的固定端,并在LENS Ⅱ激波风洞测得X-51燃烧室和尾喷管的推/阻性能.胡正红等[12]开展高超声速风洞WDPR支撑尖锥模型应用可行性分析,提供张线式支撑方式,开展稳定性分析及参数优化,建立气动力计算控制方程,通过CFD对有/无绳索的支撑情况分别进行气动仿真,并与弯刀支撑情况作出对比.

通过研究已有文献可以发现,现有类似悬挂支撑的方式均采用张线悬挂式或张线-支架组合悬挂式,测力原理可以分为基于内式天平原理、基于位移捕捉原理和基于张线拉力解算原理3种.基于内式天平原理的支撑方法需要单独设计内式天平,在试验模型设计上需要考虑内式天平的安装空间.基于位移捕捉原理的测量方式是通过采集试验时间内模型边缘像素点的位移差来计算模型上的气动力,该方法的图像采集效果取决于光源布置和试验段烟尘等因素,对摄像机的要求高.通过张线拉力解算来获得气动力的准确性取决于张线刚度和阻尼特性,仅以张线作为模型支撑部分难以保证整个系统的刚度和响应频率.本文提出以响应拉杆作为模型支撑的悬挂式测力系统,可以显著降低支架对升力测量的干扰,且无需单独设计天平,不占用试验模型的内部功能性空间,容易保证支撑框架、响应拉杆及试验模型组成的系统整体刚度.

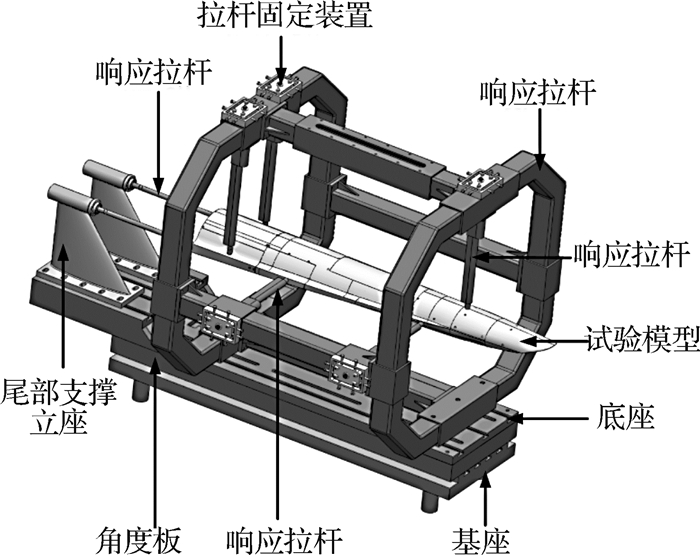

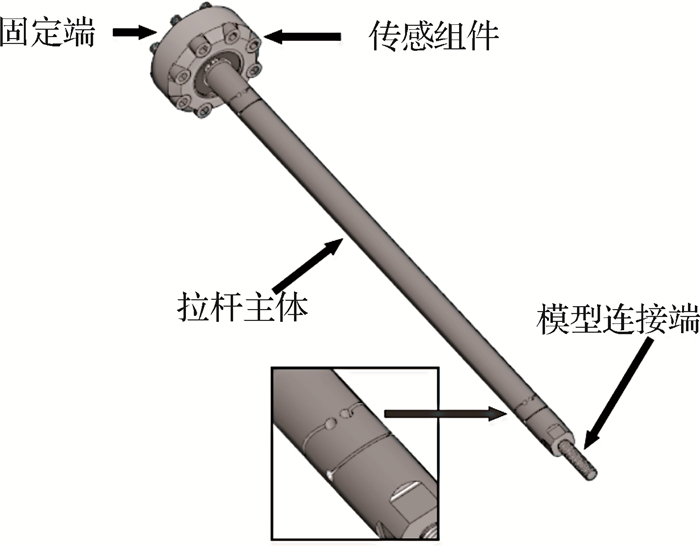

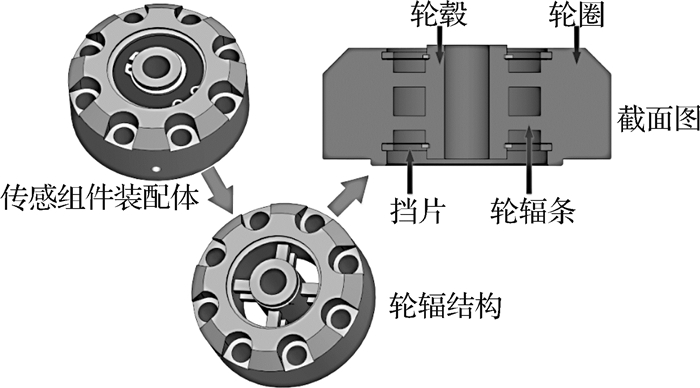

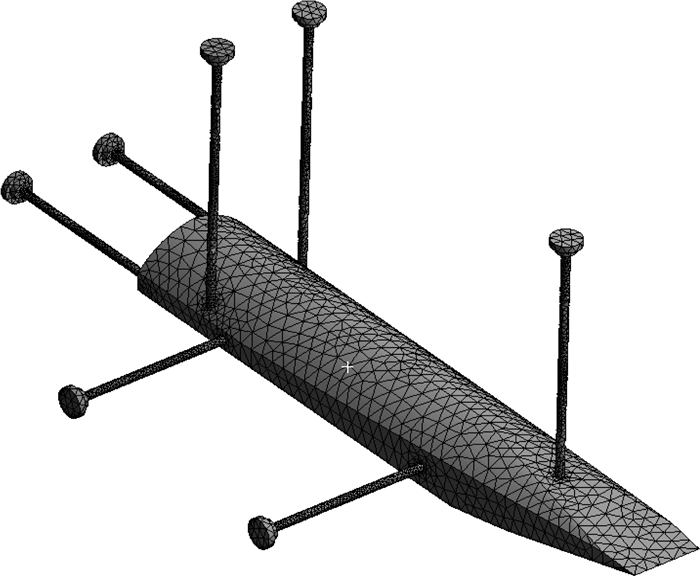

1 悬挂式测力系统原理 1.1 系统结构悬挂式测力系统由支撑框架、响应拉杆、某型高超声速2 m试验模型、尾部立座和角度板等部分组成,装配形式如图 1所示.系统通过支撑框架和响应拉杆将试验模型固定于风洞试验段中.响应拉杆由拉杆主体和高精度拉压传感器组成,如图 2所示,拉杆主体为双圆弧形弹性铰链结构,只传递拉/压方向的载荷.支架底座板与基座之间设有角度板,用于调整模型攻角.基座固接于试验段下地面,作为约束.

|

图 1 悬挂式测力系统的主要结构 Fig. 1 Main structure of suspension force measuring system |

|

图 2 响应拉杆组件 Fig. 2 Response rod components |

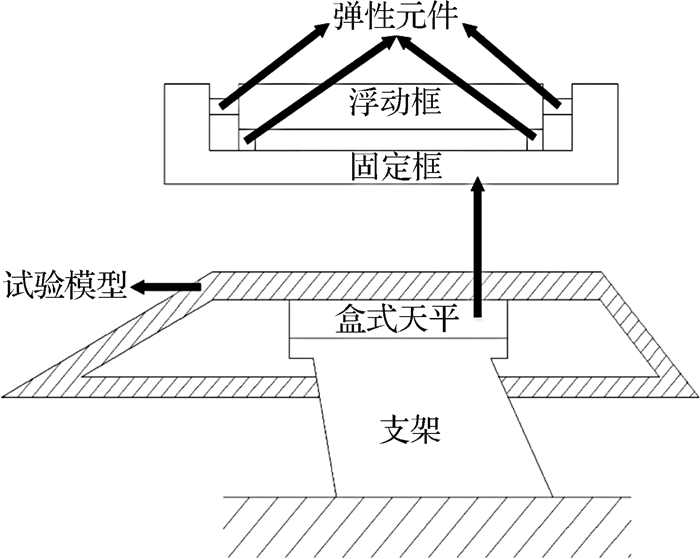

该系统基于传统盒式应变天平原理,传统盒式应变天平由固定框、浮动框及弹性元件组成.浮动框与模型连接,固定框与支架连接,弹性元件连接固定框和浮动框[13].风洞试验时,空气动力作用于试验模型上使之发生位移和振动,固接于试验模型的天平浮动框随之发生位移和振动;同时将气动载荷传递到支撑系统上,弹性元件在该过程中产生变形,应变正比于气动载荷,通过弹性元件特殊的结构形式实现载荷的机械分解,通过敷贴于弹性元件表面的应变片组成的惠斯顿电桥实现气动载荷的电气分解,最后输出电压放大信号完成各分量气动载荷的测量.传统盒式应变天平的安装形式及结构简图如图 3所示.

|

图 3 盒式天平结构及安装形式 Fig. 3 Structure and installation form of box balance |

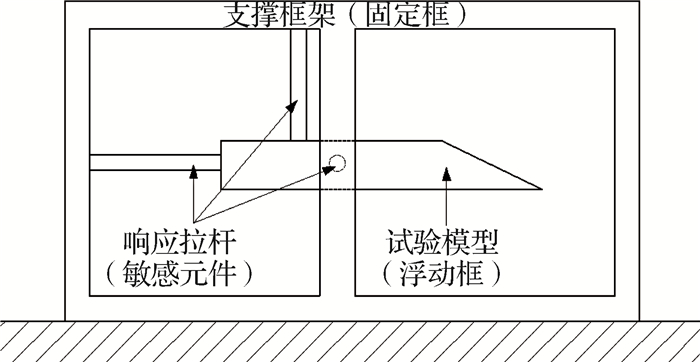

该悬挂式测力系统将包括飞行器模型在内的所有组件作为盒式天平开展研究.基座、底座、角度板、支撑框架和尾部立座等大刚度组件作为盒式天平固定框;飞行器模型作为浮动框;响应拉杆作为带弹性元件的连杆,拉杆体上双圆弧形弹性铰链结构使之成为二力杆,只传递拉/压方向的力,实现气动载荷的机械分解.测试原理简图如图 4所示.

|

图 4 测试原理简图 Fig. 4 Schematic sketch of test principle |

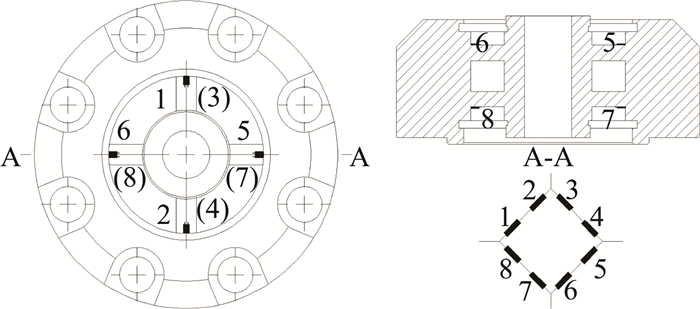

响应拉杆的传感元件部分为轮辐式结构,由轮圈、轮毂和轮辐条等组成,如图 5所示.轮圈与支撑框架连接,轮毂与拉杆连接,轮辐条连接轮圈与轮毂,并在轮辐条上敷贴应变片来搭建8应变片全桥,组桥形式如图 6所示.采用并联方式对所有的响应拉杆电路供电,实现气动载荷的电气分解.

|

图 5 传感组件结构 Fig. 5 Sensor components structure |

|

图 6 应变计位置及电桥结构 Fig. 6 Strain gauge position and bridge structure |

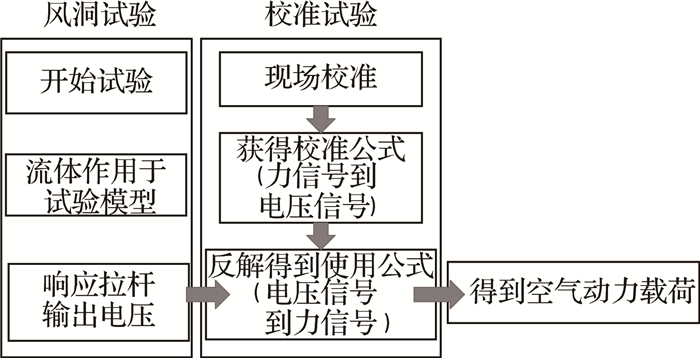

风洞试验前,须在风洞试验段对测力系统进行现场校准,以获得输入载荷与输出响应信号间的关系,据此得到测力系统的空气动力解算式.在风洞试验中,空气来流作用于试验模型上,使试验模型产生位移和振动,对试验模型起支撑作用的响应拉杆随之发生振动和弹性变形,设置于响应拉杆上的拉/压传感器输出对应的电压信号.通过信号处理及校准试验得到的空气动力解算式,反推出试验模型受到的空气动力载荷,实现空气动力的测量,测试流程如图 7所示.

|

图 7 风洞试验流程图 Fig. 7 Wind tunnel test flow chart |

高超声速飞行器指马赫数大于5的飞行器[14],多采用翼身融合的升力体布局来获得较大的升阻比和稳定配平[15],升力产生于飞行过程中的升力体机身上、下面压强差.在采用腹撑式支架的脉冲燃烧风洞试验中,测量误差的主要来源包括温度变化及试验段压力变化[16-17].由于阻塞效应,支架迎风面静压增加,升力体下表面流速会相应增大;同时,支架会严重破坏升力体下表面的绕流状况,形成支架干扰.大量试验表明,模型腹撑式试验在通过CFD修正后,能够获得较准确的飞行器推/阻力数据,但升力测量会存在较大的误差.

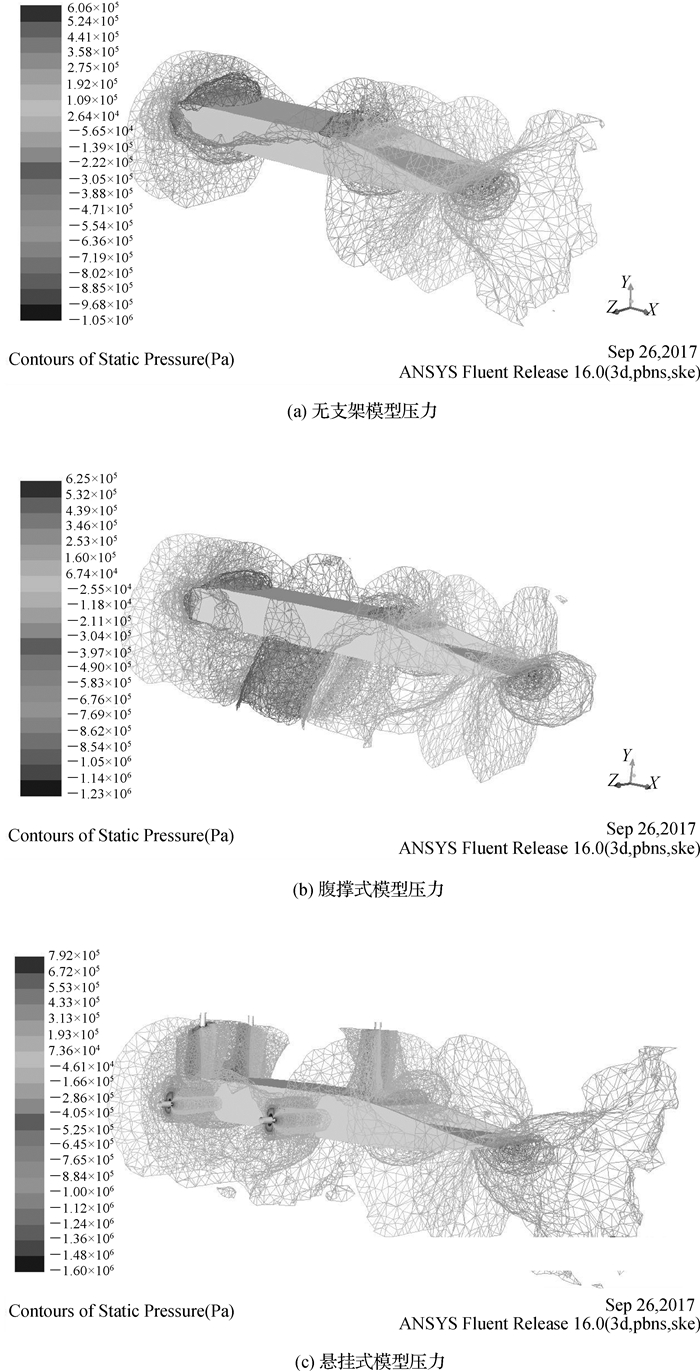

采用悬挂式支撑方式,可以有效地降低支撑系统对流场的影响,提高升力测量的准确性.为了提高求解效率,建立升力体在各状态下的简化模型.支架对气动力的干扰与尺寸有很大关系,因此按照试验模型过去所用支架的尺寸进行建模以便比对,悬挂式模型按照该系统设计尺寸建模.基于Fluent分别对无支架模型、腹撑式模型和悬挂式模型在攻角α=0°,马赫数Ma=5,湍流强度I=5%的流场环境中进行分析,关注三者的流场、压力及升力情况,其中流场比对如图 8所示,压力比对如图 9所示.

|

图 8 3种状态下模型流场比对 Fig. 8 Flow field comparison of model in three states |

|

图 9 3种状态下的模型压力比对 Fig. 9 Pressure comparison of model in three states |

无支架模型流场及压力仿真结果如图 8(a)、9(a)所示.流场及压力呈左右对称形式,压力最大区域为模型前端,该状态模型升力约为8 450 N.

腹撑式模型流场及压力仿真结果如图 8(b)、9(b)所示.与无支架模型相比,腹撑式模型在支架前部由于流场阻塞形成高压区,使升力体下表面流速增加;支架迎风面后形成大面积低压区,导致升力体上、下表面的压力差减小,模型升力降低至约6 400 N.

悬挂式模型流场及压力仿真结果如图 8(c)、9(c)所示.流速在各悬挂位置由于阻塞而增加,在其后形成比支架式模型面积小的低压区,使升力体上表面总压力降低,升力体上、下表面的压力差增大,在该种流场状态下,模型升力增加至约9 530 N.

以上3种模型在对应的流场环境中获得的各轴向气动力计算结果如表 1所示.表中,FX、FY、FZ分别为X、Y、Z方向的气动力,δX、δY分别为X干扰和Y干扰.可见,在阻力分量的测量上,2种支撑方式的干扰都约为10%,悬挂式测量干扰比腹撑式有小幅降低;在升力分量上,腹撑式测量干扰达到约24%,悬挂式干扰仅约13%,比前者降低了11%左右,升力测量性能获得了较大改善.此外,悬挂式支撑的测量性能与响应拉杆的布局有很大关系,通过优化布局,测量干扰可以继续降低;对于其他结构的试验模型,响应拉杆的布局会根据具体的模型结构而重新设计,测量性能会有变化.大马赫数下,侧向力的测量方面腹撑式和悬挂式两种支撑方式均会出现很大干扰,但高超声速飞行器风洞测力试验的重点为获得模型的升力和阻力,因此侧向力在此仅作参考.

| 表 1 各轴向分量气动力计算结果 Table 1 Aerodynamic calculation results of each axial components |

对于整个悬挂式测力系统,在风洞试验中会出现较大位移的部分在于试验模型和响应拉杆部分,支撑框架和底座组件与试验段地基固接,刚度大,对整机的动态特性和安全性影响很小.为了提高计算效率,建模对象为试验模型和响应拉杆部分,将对象结构中对仿真结果影响很小的孔、圆角和倒角等结构进行简化,对试验所用的模型进行大幅简化.按照试验实际情况,飞行器模型材料选为航空硬铝7075,响应拉杆材料选为超高强度马氏体时效钢00Ni18Co8Mo5TiAl,2种材料的机械性能如表 2所示.表中,E为弹性模量,ν为泊松比,ρ为密度.

| 表 2 悬挂式测力系统所用材料的机械性能 Table 2 Mechanical properties of materials used in suspension force measuring system |

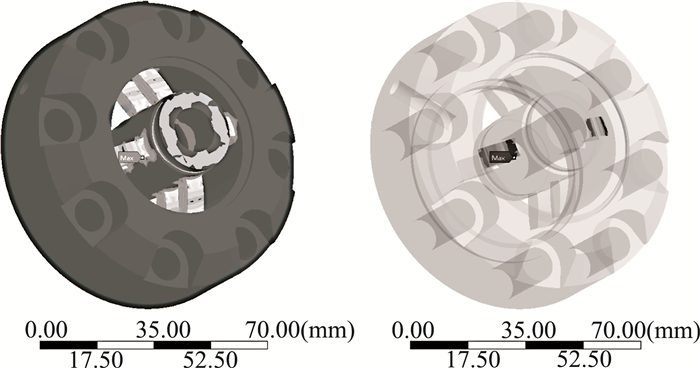

为了计算方便,实际中传感组件与响应拉杆、响应拉杆与试验模型的螺纹连接在仿真建模中均采用bonded连接,传感组件与支撑部分连接处均采用固定约束,单元类型为四面体Solid187.简化模型的网格划分结果如图 10所示,共有57 770个节点,33 785个单元.经验证可知,该划分结果在以下分析中满足网格无关性.

|

图 10 简化模型的网格划分情况 Fig. 10 Mesh condition of simplified model |

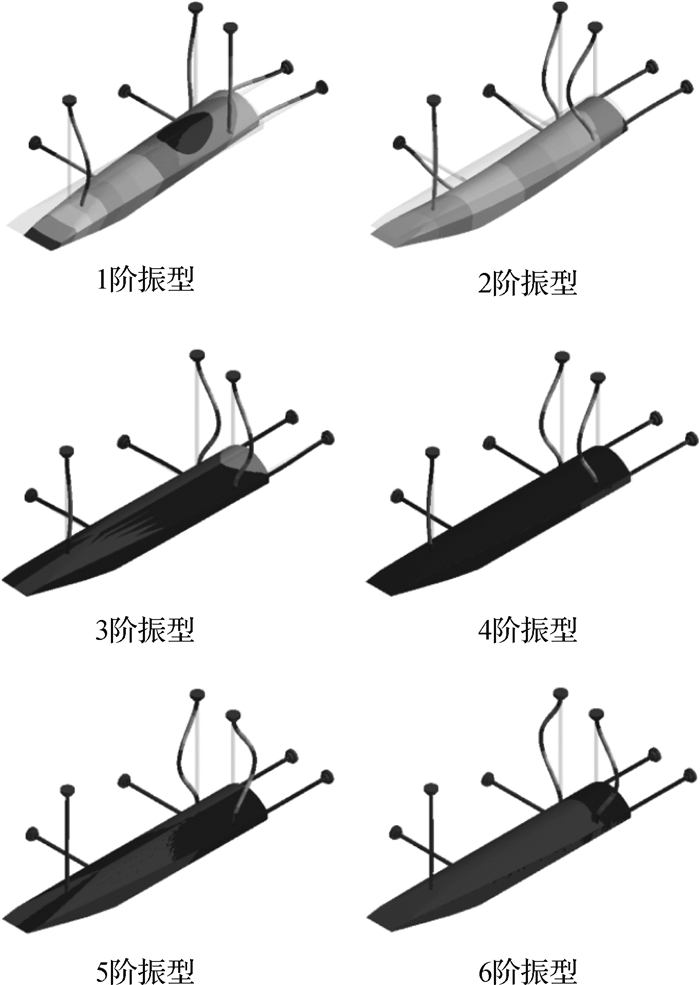

该悬挂式测力系统的使用环境为高超声速脉冲燃烧风洞,试验有效时间仅为100~300 ms[1].根据过去的试验经验,为了保证测力结果的准确性,在试验时间内应至少获得6个周期的数据,若按100 ms试验时间计算,则系统固有频率须高于60 Hz.在响应拉杆的支撑框架连接端设置固定约束,开展模态分析.由于只有低阶频率才会对测力试验的性能和安全性造成影响,提取前6阶模态振型,系统的前6阶模态频率f如表 3所示,振型如图 11所示.

|

图 11 该悬挂式测力系统的前6阶模态振型 Fig. 11 Modes for vibration of first six orders of proposed suspension force measuring system |

| 表 3 试验模型和响应拉杆部分的振动频率 Table 3 Vibration frequency of test model and response rods part |

由前6阶模态振型图 11可见,试验模型振动集中在1、2阶,一阶振动为试验模型在偏航方向摇头振动,二阶振动为试验模型在升力方向上下振动.系统的3、4、5、6阶主要为响应拉杆的局部振动.由表 3可见,系统的一阶固有频率达到140 Hz,远高于数据采集要求的最低固有频率60 Hz,能够满足脉冲燃烧风洞试验的要求.

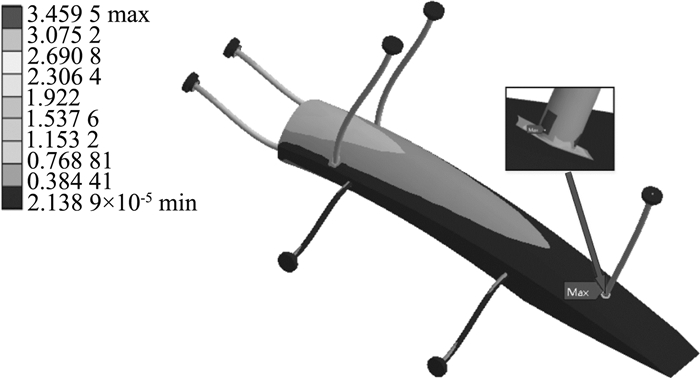

3.3 系统强度及刚度分析悬挂式测力系统在脉冲燃烧风洞试验中,响应拉杆不仅要承受作用于试验模型上的空气动力载荷和模型本身的重力载荷,还要承受试验结束时的反向冲击载荷,而冲击载荷通常是稳态载荷的数倍,容易损伤测力系统.必须对仿真对象进行强度分析,许用应力按可能承受的最大瞬态载荷来计算,许用应力的公式为

| $ \sigma \le [\sigma] = \frac{{{\sigma _{\rm{b}}}}}{{{n_c}{n_a}}}. $ | (1) |

式中:σb为响应拉杆材料00Ni18Co8Mo5TiAl的屈服应力,为1 750 MPa;nc和na分别为风洞的冲击因子和的安全系数,冲击因子由风洞类型、试验马赫数等决定,根据过去的高超声速试验经验[18]可知,冲击因子取3,安全系数取2,则设计安全系数n=nc×na= 6.最大设计应力σ应不大于许用应力[σ].计算可得许用应力为291.7 MPa.

系统在风洞试验中会同时承受所有分量的载荷,该系统各分量设计载荷如下:FX=2 000 N,FY=3 000 N, 俯仰力矩MZ=1 000 N·m.对模型的所有分量设计载荷进行综合加载,得到的Von-Mises应力云图如图 12所示.可见,在综合加载下出现了多个应力集中点,全部出现在响应拉杆与试验模型连接处,这是由于结构的急剧变化造成的.其中最大应力集中点出现在升力向响应拉杆模型端,应力仅为3.46 MPa,远小于许用应力291.7 MPa.可见,系统在强度上满足试验要求.

|

图 12 系统冯米斯应力 Fig. 12 Von-Mises stress of system |

| 表 4 悬挂式测力系统的设计载荷 Table 4 Design load of suspension force measuring system |

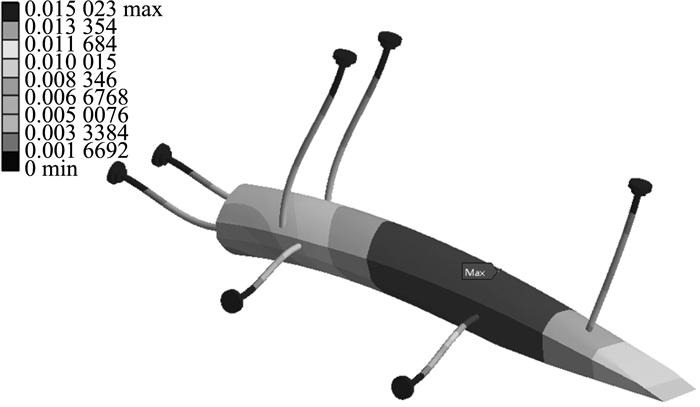

试验模型在受载荷时会发生平移和转角变形,当变形过大时,会导致模型的姿态与试验条件不符[19],影响测量精度.由图 13可见,最大变形仅为0.015 mm,且出现在模型中部,变形对模型攻角和侧滑角的影响在可接受范围内.系统在刚度上满足试验要求,在试验中,可以通过弹性角修正的方法进一步增加试验的准确性.

|

图 13 总变形仿真结果 Fig. 13 Total deformation simulation results |

系统强度分析是对传感元件的结构进行简化后进行计算的,以便减少整个系统的计算时间.传感元件的细小结构实际上会承受所对应方向的拉/压力,且传感元件轮辐条外表面为应变片敷贴面.根据过去试验经验和国家军用标准GJB2244-94要求可知,在高超声速风洞试验中,应变片敷贴面的主应变为10-4~1.50×10-4为优,因此须对传感元件单独进行强度计算和轮辐条外表面主应变计算.由于传感元件为对称结构,轮辐条上应变片敷贴位置的主应变只需计算一组,强度按照单支响应拉杆受拉力1 000 N进行保守计算.等效应力和应变片敷贴面主应变的仿真结果如图 14所示.可见,最大应力点出现在轮辐条靠近轮毂一点,为26.28 MPa,远小于许用应力291.7 MPa,满足强度要求;轮辐条靠近轮圈端应变片敷贴面应变约为1.24×10-4,满足高超声速风洞试验的要求.

|

图 14 传感组件冯米斯应力及主应变 Fig. 14 Von-Mises stress and principal strain of sensor |

(1) 悬挂式方案比传统腹撑式方案在升力测量方面,干扰降低了约11%,在阻力测量方面干扰有小幅降低.响应拉杆参数和布局会对测量性能产生一定的影响,未来通过优化设计,测量性能可能进一步提高.

(2) 悬挂式测力系统的一阶固有频率约为140 Hz,远高于试验数据采集要求的最低频率,满足试验要求.

(3) 系统在设计载荷综合加载下的最大应力远小于许用应力,满足试验强度的要求.试验模型受载荷后位移对姿态的影响很小,满足试验要求.

(4) 传感元件强度满足试验要求,应变片敷贴面的主应变满足高超声速风洞试验的要求.

未来将完成系统的优化、加工、校准和脉冲燃烧风洞试验等工作,并与传统支撑方式的试验数据进行对比研究.

| [1] |

乐嘉陵. 吸气式高超声速技术研究进展[J]. 推进技术, 2010, 31(6): 641-649. LE Jia-ling. Progress in air-breathing hypersonic technology[J]. Journal of Propulsion Technology, 2010, 31(6): 641-649. |

| [2] |

刘伟雄, 谭宇, 毛雄兵, 等. 一种新运行方式脉冲燃烧风洞研制及初步应用[J]. 实验流体力学, 2007, 21(4): 59-64. LIU Wei-xiong, TAN Yu, MAO Xiong-bing, et al. The development and preliminary application of a pulse combustion wind tunnel with new running way[J]. Journal of Experiments in Fluid Mechanics, 2007, 21(4): 59-64. |

| [3] |

ZENG H, BAI H, ZHU T. X-51A Scramjet engine flight and demonstration program[J]. Missiles and Space Vehicles, 2010, 29(1): 57-61. |

| [4] |

贺元元, 贺伟, 张小庆, 等. 燃烧加热脉冲风洞气动/推进一体化试验研究[J]. 推进技术, 2017, 38(08): 1741-1746. HE Yuan-yuan, HE Wei, ZHANG Xiao-qing, et al. Aero-propulsion integration test in combustion heated impulse facility[J]. Journal of Propulsion Technology, 2017, 38(08): 1741-1746. |

| [5] |

HANNEMANN K, MARTINEZ S J, LAURENCE S, et al. Free flight testing of a scramjet engine in a large scale shock tunnel[C]//20th AIAA International Space Planes and Hypersonic Systems and Technologies Conference. Glasgow, Scotland:AIAA, 2015. http://arc.aiaa.org/doi/abs/10.2514/6.2015-3608

|

| [6] |

SCHRAMM J M, HANNEMANN K, KARL S, et al. Ground testing synthesis of the LAPCAT Ⅱ small scale flight experiment configuration scramjet flow path[C]//International Space Planes and Hypersonic Systems and Technology Conference. Glasgow:AIAA, 2015. http://arc.aiaa.org/doi/abs/10.2514/6.2015-3627

|

| [7] |

DUFRENE A, MACLEAN M G, HOLDEN M S. Missile stage separation testing in CUBRC hypersonic tunnels[C]//AIAA Missile Sciences Conference. Monterey:AIAA, 2010.

|

| [8] |

于卫青, 刘高计, 李通, 等. 弹箭模型高速风洞张线支撑干扰试验方案研究[J]. 弹箭与制导学报, 2014, 34(5): 144-147. YU Wei-qing, LIU Gao-ji, LI Tong, et al. Research on the missiles hanging brace interference test in high-speed wind tunnel[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2014, 34(5): 144-147. |

| [9] |

张平, 赵长辉, 刘博宇. 套筒式张线天平的研制[J]. 实验流体力学, 2012, 26(4): 101-104. ZHANG Ping, ZHAO Chang-hui, LIU Bo-yu. Development of sleeve type wired balance[J]. Journal of Experiments in Fluid Mechanics, 2012, 26(4): 101-104. |

| [10] |

沈礼敏, 沈志宏. 低速风洞大攻角张线式支撑系统[J]. 气动研究与实验, 1998, 15(3): 10. SHEN Li-min, SHEN Zhi-hong. A wire type-support system for high angle of attack test in low speed wind tunnel[J]. Aerodynamic Research and Experiment, 1998, 15(3): 10. |

| [11] |

HOLDEN M S, WADHAMS T, MUNDY E, et al. Boundary layer transition and thrust and drag measurements with a full-scale X51 configuration at duplicated flight conditions in the LENS Ⅱ hypervelocity tunnel[C]//58th JPM/44th Combustion/32nd Airbreathing Propulsion Joint Subcommittee Meeting. Arlington, VA:The JANNAF Journal of Propulsion and Energetics, 2011.

|

| [12] |

胡正红, 彭苗娇, 冀洋锋, 等. 高超声速风洞WDPR支撑尖锥模型应用可行性分析[J]. 北京航空航天大学学报, 2017, 43(11): 2293-2301. HU Zheng-hong, PENG Miao-jiao, JI Yang-feng, et al. Feasibility analysis of WDPR support cone model in hypersonic wind tunnel[J]. Journal of Beijing University of Aeronautics and Astronautics, 2017, 43(11): 2293-2301. |

| [13] |

吕金洲, 张小庆, 高宏力, 等. 脉冲燃烧风洞测力天平动力学建模与分析[J]. 噪声与振动控制, 2015, 35(1): 182-186. LV Jin-zhou, ZHANG Xiao-qing, GAO Hong-li, et al. Structural dynamics modeling and analysis of the force balance for an impulse combustion wind tunnel[J]. Noise and Vibration Control, 2015, 35(1): 182-186. |

| [14] |

杨春宁, 方家为, 李春, 等. 基于稳定性判据的高超声速复合控制方法[J]. 浙江大学学报:工学版, 2017, 51(2): 422-428. YANG Chun-ning, FANG Jia-wei, LI Chun, et al. Hypersonic vehicle blended control methodology based on stability criterion[J]. Journal of Zhejiang University:Engineering Science, 2017, 51(2): 422-428. |

| [15] |

唐伟, 曾磊, 冯毅, 等. 升力体机动飞行器气动布局概念设计[J]. 空气动力学学报, 2011, 29(03): 370-373. TANG Wei, ZENG Lei, FENG Yi, et al. Aerodynamic configuration conceptional design for high maneuverable lift body with flaps[J]. Acta Aerodynamica Sinica, 2011, 29(03): 370-373. DOI:10.3969/j.issn.0258-1825.2011.03.018 |

| [16] |

LYNN K C, COMMO S A, PARKER P A. Wind-tunnel force balance characterization for hypersonic research applications[J]. Journal of Aircraft, 2015, 49(2): 556-565. |

| [17] |

KNISKERN M W. Analysis of a six-component, flow-through, strain-gage, force balance used for hypersonic wind tunnel models with scramjet exhaust flow simulation[D]. Raleigh:North Carolina State University, 1990. http://ntrs.nasa.gov/search.jsp?R=19900012459

|

| [18] |

舒海峰. 高超声速风洞铰链力矩试验技术研究[D]. 绵阳: 中国空气动力研究与发展中心, 2006. SHU Hai-feng. Research on hinge moment test technology in hypersonic wind tunnel[D]. Mianyang:CARDC, 2006. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1015896 |

| [19] |

ZHANG J, YANG J, LONG Z. Research of optical measure technique for wind tunnel model attitude angle based on PSD[J]. Optical Technique, 2012, 38(6): 683-688. |