1930年, Schmidt等[1-2]提出滴状冷凝是远比膜状冷凝更高效的冷凝换热方式.因此, 研究滴状冷凝的实现方法有助于大大缩小工业冷凝器的有效换热面积、减小换热器体积, 节省系统运行能耗, 对提高石油、化工、空分、航天等工业的经济效益有巨大帮助.

工业用冷凝器主要由金属材料制造, 而大部分金属表面具有较高的自由能和良好的润湿性.由表面自由能差判据[3]可知, 对于一定的蒸汽冷凝, 表面自由能越低, 越有希望形成滴状冷凝.因此, 工业冷凝器实现滴状冷凝的关键是如何设计出可靠、长久、高效的低自由能表面[4].本文对滴状冷凝表面的实现方法及不同表面的换热性能和寿命(LT)进行总结归纳, 为不同应用中滴状冷凝表面的选择提供思路.

1 强化比强化比(R)是指同样的蒸汽-壁面温差下, 强化后表面的冷凝热流率或者传热系数和对应的光滑表面膜状冷凝的比值, 可以反映冷凝强化的程度.对于滴状冷凝, 强化比[2]是相对于同等条件下光滑表面上的膜状冷凝而言的.本文中采用强化比对不同滴状冷凝表面的换热性能进行比较.

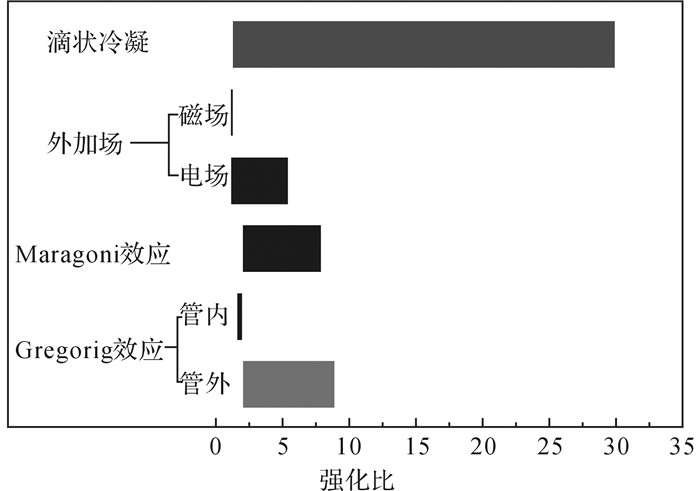

图 1给出了已报道的各种膜状冷凝强化手段和滴状冷凝的强化比, 与采用Gregorig效应、Maragoni效应、外加场等方式强化膜状冷凝换热相比, 滴状冷凝能有更高的强化比.从图中可以看出, 不同的滴状冷凝表面具有不同的强化比, 因此总结归纳不同滴状冷凝表面的实现方法对应的换热性能和寿命尤为重要.

2 低自由能表面制备方法为了让金属表面能发生滴状冷凝, 研究者们采取的方法是在金属表面通过物理或化学手段加一层低表面自由能的材料, 这些低表面自由能材料可分为无机材料和有机材料2大类.采用以上方法得到的表面又可分为3类, 水的接触角(water contact angle, WCA)小于90°的表面被认为是润湿表面, 大于90°的被认为是疏水表面[16], WCA大于150°的表面被称为超疏水表面[17].

2.1 无机材料无机材料分为金属硫化物、贵金属、低表面能合金3种, 每种材料表面的制备工艺及其效果汇总如表 1所示.二价硫或硒的化合物表面被认为能够实现滴状冷凝[18-19], 表中, d为涂层厚度,将镀有贵金属的表面在硫化氢环境中硫化或者直接电镀金属硫化物形成的表面滴状冷凝可维持700~10 000 h[19], 遗憾的是并没有相关表面的传热强化比数据报道.

| 表 1 使金属表面形成滴状冷凝的无机材料 Table 1 Inorganic materials of implementing dropwise condensation |

在铜-镍合金、不锈钢等金属基底上电镀金、银、镍、钯、铑等贵金属材料后, 可以实现蒸汽的滴状冷凝.关于其原因有2种解释, 1)认为金、银等贵金属表面会吸收并保留有机物, 而有机物能够使表面变成疏水[20-21];2)认为镀金或银的表面对滴状冷凝的促进特性与表面材料中金和碳组成呈正相关, 而与铜、铝、氧的组成呈负相关[22-23].表 1中, 贵金属表面的寿命可达2 550~12 500[11, 19, 24-25], 但是在铜、铜合金上镀银等贵金属之前若不先镀镍作为内涂层, 表面能够形成滴状冷凝的时间将不超过1 000 h[19], 而且表面氧化也会使WCA降低, 滴状冷凝性能退化[24].虽然贵金属有较好的热导率, 滴状冷凝相对于同等工况下光滑表面上膜状冷凝的强化比仅为1.5~1.9.在尽可能不影响滴状冷凝的效果和寿命的条件下, 在镀贵金属前先镀一层相对便宜的贵金属或贵金属合金可以降低表面制造成本[19].

低表面能合金也可以使蒸汽形成滴状冷凝, 表面的制备方法分为3类, 1)对不锈钢表面抛光;2)镀铬;3)采用(动态)离子注入得到非晶态合金.其中不锈钢表面抛光后只能部分形成滴状冷凝[26].发生滴状冷凝的原因被认为是抛光后铬渗出[26-27], 但对于铬如何起作用仍存在分歧.有学者认为是不锈钢表面在处理后Cr元素渗出表面被氧化成为Cr2O3, 形成了一层约10 nm厚的薄膜, 具有低表面能[26];还有学者认为铬表面是因为铬容易吸附空气中的有机污染物才能使水蒸气在其上形成滴状冷凝[27].基于此原理, 采用离子镀[25, 28-29]、离子镀与离子束混合技术[29]、电镀[27, 29]等方法镀铬被用来实现滴状冷凝.蒸汽在电镀铬表面上可维持8 600 h以上的滴状冷凝[25, 29], 这种表面的寿命和铬的种类有关, 暗铬的表面较粗糙, 虽然也能产生滴状冷凝, 但是效果较差[29], 亮铬的效果相对较好.在离子镀铬表面同样也能连续维持滴状冷凝达8 600 h[25], 但是也有研究指出由于表面氧化的原因致使离子镀铬表面仅维持了150 h[29]的滴状冷凝.不锈钢抛光表面和镀铬表面虽然都能形成滴状冷凝, 但是并未见相关表面的强化比报道.

基于离子注入可以使金属表面产生非晶态合金, 从而降低其表面自由能, 采用离子注入技术在铜基试件上分别注入N、Ar、He、H和Ti-O元素得到5种合金表面, 水蒸汽在这5种表面上均形成稳定的滴状冷凝, 这5种表面上的润湿性依次增加[14].该种表面的强化比可达10~30[14-15], 注N表面的接触角有87°~101°.虽然对其寿命没有相关报道, 但是离子注入表面与基体无明显的界面, 表层不易破坏, 而且注入深度小于1 μm, 是实现滴状冷凝工业化潜力很大的一种方法[15].

2.2 有机材料有机材料分为含憎水基的有机化合物、碳氟化合物和硅胶等高分子聚合物、硫醇类或有机酸类化合物等制备的单分子膜3大类, 由这些材料制备的表面上的滴状冷凝性能汇总如表 2所示.

| 表 2 镀在金属表面从而使其表面能够形成滴状冷凝的有机化合物或聚合物材料 Table 2 Organic compound or polymer material of implementing dropwise condensation |

含憎水基的有机化合物的共同点[26]是分子结构具有不对称性, 一端为极性部分-亲水基, 如COOH, OCSS, SH, SS或者Se自由基[30], 另一端为非极性部分-憎水基, 如长链碳氢化合物[30].其极性端面向金属表面, 非极性端面向汽相, 从而使金属的表面能降低.采用这种方法得到的表面上的水蒸气滴状冷凝的强化比为1.25~4.5[11, 31], 寿命为820~3 500 h[27, 32].该方法的缺点是涂层会在一小段时间内被冲刷掉, 滴状冷凝又会变回膜状冷凝, 从而需要定期给冷凝蒸汽中注入化学促进剂.这种方法不仅污染蒸汽而且不长久, 因此很少使用[30].

2.2.2 高分子聚合物二十世纪六十年代提出有机聚合物涂层方法[33], 聚合物涂层表面能够在很高的热流率(~4 000 kW·m-2)下仍然维持滴状冷凝[34].但是由于聚合物涂层热导率低且与金属黏合性差[35], 聚合物涂层在换热工况停止后会脱落或出现裂缝[19], 聚合物涂层的基底金属会发生氧化, 因此它的寿命有待提高[19].总的来说, 聚合物涂层作为疏水表面需要具有以下特点:涂层厚度d需非常薄(0.254~2.54 μm), 与金属基底黏合力好, 聚合物的空体积少, 有高的机械强度[19].

镀在金属表面的低表面能高分子聚合物主要集中于碳氟化合物的聚合物如聚四氟乙烯(polytetrafluoroethylene, PTFE)[11-12, 36-45]、氟化丙烯类聚合物[21, 42]、聚对二甲苯(Parylene-N)聚合物[46]、聚偏二氯乙烯(polyvinylidene chloride, PVDC)[34]、PFDA-co-DVB[47]和聚六氟丙烯(polyhexafluoropropy-lene, PHFP)[43, 48]等, 硅胶的聚合物如R-671[49]和六甲基二硅氧烷聚合物(poly-hexamethyldisiloxane, PHMD-SO)[48], 及其他聚合物如苯并三氮唑(benzotriazole, BTA)[50]等.

碳氟化合物的聚合物具有良好的热稳定性和低表面能且能抵抗化学侵蚀, 使其成为一种很好的涂层材料, 但热导率很低, 所以强化冷凝传热的碳氟化合物的聚合物涂层的厚度不能超过20 μm[21].研究表明在不改变接触角和液滴密度的前提下, 将涂层厚度从1 μm降为100 nm, 可将换热强化2.8倍[51].最常见的碳氟聚合物涂层是PTFE(泰富龙或聚四氟乙烯).采用PTFE制备的疏水表面的滴状冷凝效果和寿命取决于制备PTFE的工艺和PTFE的厚度, 已报道强化比可以达到1~28.6[11, 12, 21, 36-44, 52-55], 寿命为10~22 000 h[11, 21, 36-42, 52].涂层越厚, 表面寿命越高, 强化比越低;反之, 寿命较低, 强化比更高.例如, 0.5或0.1 μm厚的涂层很快失效[21, 41, 42], 而1 μm厚的涂层寿命可达12 000 h[52], 60 μm厚的涂层寿命更可达22 000 h[21].但是涂层的厚度会影响滴状冷凝的换热效果, 实验表明60 μm厚的涂层上虽然发生了滴状冷凝, 但是相对于膜状冷凝换热反而弱化了[21].因此, 采用PTFE作为降低表面自由能的材料需要在表面寿命和换热性能之间寻求平衡.

早期利用真空沉积技术[41-42]、Nedox(PTFE粒子锁入硬铬电镀沉积表面)[21, 42]、喷溅技术[42]、等离子体喷涂技术[21]制作的PTFE涂层厚度在零点几微米到几十微米不等, 其中采用真空沉积技术制作的聚合物涂层厚度最薄, 而等离子体喷涂技术得到的最厚, 但是真空沉积技术得到的表面很快就失效.为了在保证PTFE涂层寿命的条件下尽量降低涂层厚度, 离子束动态混合注入技术被用来制作PTFE表面, 该技术的特点是在高能离子束(Ar+)溅射沉积PTFE的同时, 用中能量、小剂量的N+离子束混合注入, 一方面在PTFE薄膜与金属基体界面形成过渡层, 另一方面离子注入的载能粒子被打入基体后产生“钉扎”效应, 从而提高PTEE薄膜与金属基体的结合牢度[12, 54].采用该方法获得了厚度小于0.1 μm[43], 能够维持500 h (间歇操作为1 000 h)[54]的滴状冷凝表面.实现PTFE涂层表面的工艺还有复合电镀[53]和复合沉积[44], 采用这种工艺得到的表面具有良好的抗腐蚀特性, 但是采用复合沉积技术得到的表面随着在环境中暴露时间增加, 传热效果变差[44].另外, 相对于标准PTFE, Ni-P-PTFE具有基于金属、更高的热导率、耐磨损、更好的机械强度和与基底良好的黏附性[56], 也被用来作为涂层来实现滴状冷凝, 该种表面的传热强化比可达11.2~14.2[55], 但是还未有相关寿命报道.

相比PTFE, 碳氟化合物中的氟化丙烯聚合物、Parylene-N和PVDC涂层在涂层厚度小于10 μm也具有较长的寿命, 其中氟化丙烯聚合物和PVDC涂层的寿命可达约22 000 h[34], 强化比为1.5~6[21, 46], 厚度仅为1 μm的Parylene-N涂层寿命也可达4 000 h.采用等离子体聚合[43, 48]或者辉光放电技术[48]制备厚度小于0.1 μm的PHFP涂层, 采用诱导化学气相沉积(iCVD)技术制备厚度仅40 nm的PFDA-co-DVB涂层[47], 后者的强化比可达7, 但寿命仅为48 h.

硅胶类聚合物R-671作为涂层的厚度为10 μm, 寿命大于1 500 h, 强化比为1.5[49], 采用等离子体聚合或辉光放电可以得到厚度小于0.1 μm的PHMD-SO涂层[48].等离子体聚合是让单体在等离子体条件下在铜基表面直接进行聚合的过程, 采用该技术制备的聚合物具有超薄、连续无针孔、产物结构高度交联、与基材黏着性能良好等特点, 虽然报道的寿命不长, 但该方法仍被认为是实现水蒸汽(特别是有机蒸汽)滴状冷凝工业化的一种有效的方法[15].

除了碳氟和硅胶化合物, 苯并三氮唑也用作涂层, 氮原子的孤对电子与铜原子以配位键结合形成络合物膜, 膜厚度仅为50 nm, 寿命可达2 000 h, 滴状冷凝传热强化比为1.2[50].

2.2.3 单分子膜如表 2所示, 已报道的单分子膜涂层包括烷基硫醇类、脂肪酸酸类化合物和硬脂酸盐, 涂层厚度仅约几纳米[45, 57, 58], 涂层厚度引起的热阻可以忽略[16], 同时也对系统的污染最小[45], 因此单分子膜在提高换热方面是一种优于高分子聚合物涂层的方法.烷基硫醇和脂肪酸作为涂层的强化比可达1.8~10[16, 45, 57, 59-62], 硬脂酸钡表面的强化比更可达30[13].单分子膜表面的WCA都大于90°, 属于疏水表面.

烷基硫醇单分子膜和脂肪酸单分子膜主要由自组装单分子膜(self-assembled materials, SAMs)技术制备, SAMs是将金属或金属氧化物浸入含活性分子的稀溶液中, 通过化学键吸附在基片上形成取向规整、排列紧密的有序单分子膜, 制备方法简单且具有很高的稳定性.SAMs方法制作涂层有共价键结合和氢键结合2种方式, 共价键结合表面的寿命强于氢键结合[16].硫醇类涂层与基底采用共价键结合, 因此具有较长的寿命.在镀单分子层前先给基底铜上加一层氧化膜, 可以增加有机物单分子层和基底之间的结合, 使其寿命高达2 600 h[62].而以氢键结合的酸类涂层的寿命最高只有10 h[16].另外化学吸收方法也被用来制作烷基硫醇单分子膜, 其寿命更是高达4 200 h[59, 60].虽然烷基硫醇单分子膜的寿命最可观, 但是表面氧化会造成滴状冷凝表面退化, 因此需要定期清除表面氧化物[59, 60].硬脂酸钡单分子膜由Langmuir-Blodgett技术[63]制作, 其换热强化比高达30, 但是目前并未有寿命的相关报道[13].

3 微纳米结构仿生超疏水表面随着冷凝热流增加, 疏水表面上的液滴会发生融合甚至连接铺展成膜, 从而使冷凝形态转变为膜状.为了延长滴状冷凝的适用范围, 需要促进表面上的液滴尽快脱落.受荷叶、甲虫、仙人掌、猪笼草等生物的启发, 采用微机械加工(如蚀刻)、化学氧化、等离子体增强的化学气相沉积(plasma enhanced chemical vapor deposition, PECVD)等方法制造微米、纳米或微纳米结合的纹理结构粗糙表面, 同时在微机械加工的表面再沉积波浪形、方形、圆形或其他形状的纳米柱, 表面上的疏水部分镀一层高分子有机聚合物如硫醇类化合物或硅烷化, 这些涂层的厚度一般为纳米尺度[64-68].此种表面可以对液滴成核、生长和清除有更好的控制, 表面上液滴的迟滞角(Contact angle hysteresis, CAH)小于10°, 液滴具有自清除功能.微-纳结构特征是疏水表面具有液滴自清除能力的必要条件[69].液滴在微米-纳米混合结构上比纯微米或纯纳米结构上的自清除性能更好.如在蚀刻得到的具有纳米结构特征的微尺度金字塔形硅微结构上的滴状冷凝, 相比仅仅只有纳米结构的超疏水表面, 液滴数量密度增加65%, 液滴自清除体积增加450%[70].仿生表面的纹理结构形成的表面粗糙度会导致接触角明显增加[71], WCA一般大于150°, 被称为超疏水表面.

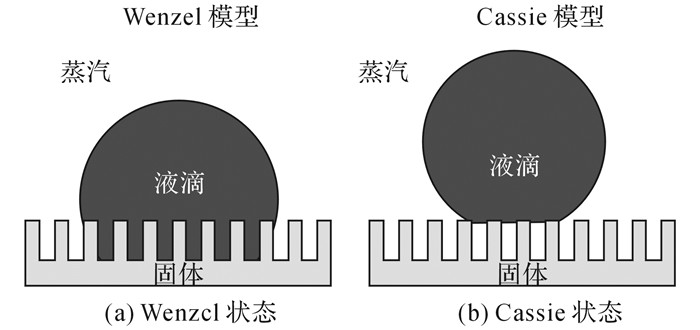

微纳米结构超疏水表面上的液滴存在2种状态, 分别是Cassie和Wenzel, 如图 2所示, Cassie状态的液滴位于微纳米结构的顶端, 且液滴和基底之间有蒸汽或气体存在, 不与表面发生直接接触, 而Wenzel状态的液滴浸润整个微纳米结构和基底.Cassie状态是一种亚稳定状态, 随着液滴长大, 处于Cassie状态的2个液滴发生融合, 形成大液滴, 该大液滴和液膜接触, 此时的液滴状态被称为Wenzel状态, 是一种较稳定的状态.随着冷凝持续进行, 处于Wenzel状态的液滴持续增加, 直至脱落.Wenzel状态最小化了液滴和基底间的接触热阻[71], 但是增强了液滴对基底的黏着从而减小了液滴的移动性.液体表面张力越小, 越易出现Wenzel状态, 液滴迟滞角就越大[76], 液滴就越难脱落.因此, 部分润湿(如介于Wenzel和Cassie状态间的中间态)是提高超疏水表面上热传输的最佳状态[91].如一个部分润湿的纳米结构超疏水硅表面上的冷凝传热相对光滑超疏水表面能强化56%, 而使液滴悬浮状态的表面上的换热却相对光滑表面弱化了70%[91].

|

图 2 微纳米结构超疏水表面上液滴的2种状态[72] Fig. 2 Two droplet status on micro-nano superhydrophobic surface |

在一般光滑的疏水表面上, 液滴直径需要大于毛细长度才能脱落, 而微纳米超疏水表面上冷凝期间的多状态(Cassie和Wenzel)系列聚合效应, 促进液滴自发脱落, 使得液滴在显著低于毛细长度(水的毛细长度是2.7 mm[75])的脱离直径脱落.液滴在镀有十六烷硫醇的纳米结构表面脱离直径为250~300 μm, 比光滑疏水表面的冷凝换热强化了2倍[74].在采用2层碳纳米管沉积在镀有十六硫醇的硅微米柱上的超疏水表面和镀有十六硫醇的疏水表面上的冷凝液滴可以在不借助外力的条件下自发地被清除, 而且液滴的脱落半径比毛细长度小约三十倍, 仅为10 μm[69].滴状冷凝过程中大部分的传热是通过直径小于10 μm的液滴进行的[92], 因此微纳米超疏水表面上液滴的自清除不仅有益于扩大滴状冷凝的适用范围, 也被认为会强化滴状冷凝传热.为了使微纳米结构表面保持超疏水状态, 纵横比(微结构的高宽比)的拓扑结构必须大于1, 且结构间间隔的深度必须小于500 nm[67], 否则, 高度固定的Wenzel液滴的形成可能会弱化换热[75].

已报道的微纳米结构超疏水表面可以分为2大类, 分别是均匀疏水的微纳米结构表面和亲-疏水混合的微纳米结构表面, 汇总如表 3所示.

| 表 3 微纳米纹理仿生超疏水表面 Table 3 Micro-nano texture bionic super-hydrophobic surface |

早期的仿生疏水表面主要是通过先对非金属表面进行微机械加工形成微纳米结构, 然后再镀上一层硫醇类或氟硅烷疏水涂层来实现.如在硅基表面开槽后镀氟硅烷, WCA仅为110°~130°[93];对硅基蚀刻形成微米柱, 镀一层铬和镍, 接着采用等离子体化学沉积将碳纳米管沉积在微米柱上, 最后镀一层十六烷醇, 其上的WCA仅101°[73], 且无相关传热强化效果及寿命结果报道.

已报道的关于金属或金属基底的微纳米结构均匀疏水表面汇总如表 3所示, 这些表面具有明显超疏水性能, 且有些能够明显强化传热.相对于光滑的疏水表面, 其中铜基微纳米结构超疏水表面上的滴状冷凝换热可强化1.25~2倍[74-77, 79], 铝基超疏水表面可强化1.63~4倍[83-84].采用湿化学方法或化学氧化得到氧化铜微纳米结构超疏水表面是唯一有寿命数据报道的方法, 为5~120 h[76-77], 这么短的寿命使得超疏水表面应用于滴状冷凝的工业实际还有很大的距离.

将铜丝网通过机械按压和热处理在铜板上, 再经过氧化或硅烷化处理得到纳米结构微孔超疏水表面, 对该表面上的滴状冷凝研究表明纳米结构微孔可以操纵液滴生长和跳跃[80-81].由于较大的固-液接触面积, 微孔的表面形貌有效强化了孔隙中液滴生长, 液滴在孔隙中的伸展, 液滴通过和孔外的球形液滴聚合而被强制跳跃, 这也得益于空隙中储存的过多的表面自由能[80-81].由氢氧化铝晶体组成微米级多级塔形阵列微纳米表面有超疏水性能的一个原因是塔形阵列每一层锋利的边缘减小了悬停液滴的黏附性并且促进了他们的迅速自清除, 能够引起包埋在微米结构中的微小液滴发生自发爬升移动, 该结构中向上的拉普拉斯压力超过锥形阵列约30倍, 这是引起爬升移动的主要原因[85].

金属基底要达成疏水或超疏水需要在其上镀上一层高分子聚合物、硫醇类膜或贵金属材料, 这些方法或寿命短、或可能污染蒸汽, 或价格昂贵, 而最近的研究发现陶瓷材料可能是一种有前途的疏水表面材料.包含整个镧系氧化物系列的陶瓷, 从二氧化铈到氧化镥, 本质上是疏水的, 表面WCA为100°~110°[94].疏水的原因被认为是他们独特的电子结构抑制与界面水分子形成氢键, 这些表面上的极性相互作用被最小化且界面水分子倾向于疏水水化结构[94].而表面氧原子是唯一可以形成氢键的因素, 因此表面氧含量会影响其疏水性能[95].使用飞秒激光表面处理技术, 在316不锈钢上得到了多层的微米/纳米结构, 之后再溅射200 nm厚的二氧化铈, 得到了近乎超疏水的表面, 随后退火, 使得该表面可耐高温直到350 ℃, 且表面上的WCA达140°[86].基于控制的电镀和各向同性纳米颗粒的优先选择晶体生长并且协同利用小的氢汽泡来形成造孔样板用来在铜表面上生长二氧化铈多孔纳米膜, 可使冷凝液滴的脱离直径小于50 μm[96].

3.2 亲-疏水混合微纳米结构表面已报道的亲-疏水混合微纳米结构表面如表 3所示, 相较于均匀镀有疏水材料的微纳米结构表面, 亲疏水混合微纳米结构表面在低热流条件下传热效果相当, 而高热流条件下有明显的优越性, 主要是由于该表面的液滴自清除能力更强[97].如表 3所示, 亲-疏水混合形式分为亲水基底+疏水顶端和疏水基底+亲水定端2种, 2种表面都具有明显的超疏水性, 且能够强化换热.其中亲水基底+疏水顶端表面并无相关的换热数据报道.通过对仿生微观结构表面上的滴状冷凝进行研究, 发现离散的超亲水斑点在超疏水背景下表现出的高度强化的成核率[98, 99], 能够更进一步强化换热.而实现最优冷凝率的超亲水斑点的最佳尺寸是斑点宽500 μm和间距1 000 μm[100].已报道的疏水基底+亲水顶端表面的强化比为2.25~4.00[88-90].

关于何种结构的疏水基底+亲水顶端结构具有更好的滴状冷凝性能有以下解释.表面上有细长的微柱, 柱子侧面疏水、柱子顶端亲水可能最适宜提高冷凝时的液滴成核, 并且促进液滴脱落[101].如在铜表面上就地生长呈肋状的针状纳米结构, 纳米结构表面进行氟硅烷处理, 纳米针顶部镀上亲水二氧化硅, 可实现强化比为2.25, 表面上由于微观粗糙和低黏附性, 使表面不仅能实现液滴高成核密度且能够将生长的液滴限制在悬浮状态来实现液滴自发移动或自发跳跃[88].微柱表面上液滴在脱落时的形状一般为饼形, 而在相同的柱中心距离条件下, 表面上的锥形微柱可以使饼形液滴更有力的跳跃, 从而促进液滴脱落[102].铜基表面镀有一层超疏水材料, 超疏水表面由二氧化硅纳米颗粒部分嵌入到聚乙烯基底中形成具有多级粗糙度的表面, 将不锈钢针阵列焊接在铜表面上的钻孔内, 该表面上的冷凝倾向于在针表面发生, 随着液滴长大, 针上的液滴保持Cassie状态而不会润湿底下的超疏水表面, 迟滞角小于2°具有极强的自清除能力, 表面强化比超过4[89].制作具有顶点几何和扩大斜率的表面结构, 创造一种自由能曲线使得液滴在生长率减小前被驱动沿斜坡向下运动, 能直接促进液滴生长和快速定向传输, 可以使液滴生长率提高6倍多[103].这主要是由于液滴与基底的大部分传热发生在三相接触线处, 此处的当地传热比液滴顶端高出4个数量级[104].基于此原理, 通过蚀刻和氧等离子体技术在超疏水镍纳米结构表面上形成亲水圆形突起的矩形阵列, 该表面上的WCA为170°, 强化比为3.5, 该表面上微米级(小于25 μm)液滴的自组织有效延迟了液泛并控制了表面上大液滴(大于1 mm)的润湿行为, 随着传热增加, 表面上液滴从跳跃模式直接过渡到脱落模式而不产生液泛, 显示其在高热流下工作的潜力, 这是优于其他表面的[90].

对于纳米针阵列表面, 高宽比小的时候, 表面张力将液体拖入纳米锥阵列当中, 造成迟滞角较大, 而高宽比大的时候, 表面张力的影响相反, 迟滞角变小, 液滴容易脱落[105].采用耦合干涉光刻技术(coupling interference lithography)和深反应离子刻蚀(DRIE-deep reactive ions etching)不对称的蚀刻硅片得到随机的锥尖刺阵列, 高宽比超过10, WCA超过170°[106].据报道目前世界上制造出的最疏水的表面是锋利的纳米锥阵列超疏水表面, WCA为179°[107].但是表面疏水或具有防水性能并不代表其具有稳定的滴状冷凝能力, 因为有些表面纵使疏水, 但是在冷凝条件下也会被连续润湿[107].

对顶部亲水其他区域疏水的微米柱混合亲-疏水结构上的液滴成核过程进行研究, 发现间距比(指微柱间的距离除以微柱宽度)对于液滴的成核、生长、融合和脱落过程有影响, 间距比小于2时, 液滴在微柱的顶部和侧面形成, 生长并和邻近的液滴融合, 在达到一定尺寸后脱落, 脱落后微柱顶面部分干燥, 使得液滴可以马上生长;而对于间距比等于2的情况, 液滴融合和形成一薄层液膜, 液膜最终被吸入微米结构的间隔中去, 液体流动过程使得液滴得以在亲水柱顶端重新成核生长, 然而并没有给出间隔比更大时液滴的生长情况及其对换热的影响[108].最大液滴半径越小、液滴分布密度越大, 越有利于强化换热.对于亲疏水混合表面, 增加疏水区域宽度, 最大液滴半径增加且液滴分布密度减小, 因此存在一个最佳疏水区域宽度使换热最佳[109].

4 纳米颗粒复合表面研究表明纳米颗粒复合表面能促进滴状冷凝, 且发现要促成水蒸汽的滴状冷凝, 不一定需要WCA大于90°, 更需要的是得到一个比较低的迟滞角[110].抛光的铜表面上沉积石墨微粒后的WCA为87°[111], 铜表面采用化学沉积石墨烯层的WCA为87°~93°[112], 铜、铝矩阵复合表面上沉积PTFE纳米颗粒的表面的WCA分别是60°和80°[110], 但这3种表面上都可以形成稳定的滴状冷凝.石墨烯表面的强化比可达4, 但寿命较短为48 h[112].沉积纳米颗粒表面的强化比超过2[110].

5 适用于低表面张力工质的滴状冷凝表面滴状冷凝实现方法的研究大部分针对水这种表面张力相对较高的工质.然而低表面张力工质在工业上同样有很大的应用, 如碳氢类化合物、低温工质、氟制冷剂等, 根据表面自由能差判据[3], 这些工质要形成滴状冷凝需要表面自由能更低的表面, 需要特别关注, 然而目前相关研究仍相对缺乏.

目前表面张力范围为12~28 mN/m(一个大气压下的值, 该工况下水的表面张力约为59 mN/m)的工质(如甲苯、乙醇、乙二醇、异丙醇、戊烷、己烷、辛烷、全氟己烷)被证实能够在在光滑的疏油表面和稳定的Krytox润滑剂注入超疏液纳米纹理结构表面[113]和在含石蜡晶体单分子膜的氧化铜纳米线形成的三维三级微纳米超疏水结构表面[78]上发生滴状冷凝.稳定的Krytox润滑剂注入超疏液纳米纹理结构表面的强化比为4~8, 而未注入润滑剂的超疏液纳米纹理结构表面上却发生了液泛[113].但是没有后一种表面的传热数据报道, 且2种表面均无寿命数据报道.

6 外加场对滴状冷凝的强化Miljkovic等[114]发现在液滴跳跃过程中冷凝液滴变得带电, 这就使得采用外加电场控制清除冷凝液滴成为了可能.最近切向交流电场被证实能够强化液滴的脱离频率, 随着时间推移, 冷凝液滴对表面覆盖的增加可以忽略, 交流电场促使液滴从舒展开来变成弹离表面[115].实验证明交流电压的振幅和频率都是影响液滴脱离和防水效果的重要因素[115].

7 各种方法的综合比较通过以上对目前滴状冷凝强化换热技术的整理分析, 可以综合比较和归纳提高冷凝换热效率的方法.整体而言, 低表面自由能、高导热效率以及具有较长滴状冷凝寿命的材料及其加工工艺是实现强化冷凝换热工业应用的关键.目前实现低表面自由能的主要技术可归纳为:1)在金属表面附加低表面自由能涂层, 例如不锈钢表面渗铬及其氧化物;电镀具有饱和电子排布的过渡金属及贵金属离子;在金属表面形成高分子聚合物薄膜等.2)改变金属或有机薄膜表面电子传输特性, 例如N、Ti-O等离子注入形成非晶态合金;掺N的石墨烯薄膜等.3)设计表面微-纳结构, 控制表面与液滴接触面积, 从而实现不同浸润状态的转变, 例如化学蚀刻的具有微纳结构的仿生表面.

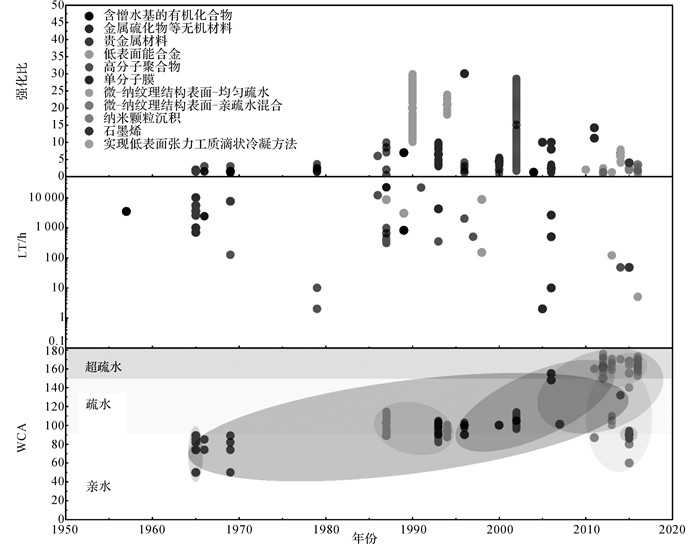

如图 3所示归纳了半个世纪以来滴状冷凝强化换热性能的演进.图中, WCA随着滴状冷凝表面实现方法的进步而不断提高, 由原来的亲水表面发展到现在的超疏水表面, 滴状冷凝的强化换热比也逐步提高至20~30以上.具体来说, 目前报道的实现滴状冷凝的属于润湿表面范畴的方法为为贵金属表面(50°~89°)[19, 24]、纳米颗粒沉积表面(60°~ 87°)[110-111].然而最近报道的商用纳米沉积表面的WCA可达155.5°[116], 但是未有相关换热性能数据报道.属于疏水表面范畴的方法有低表面能合金表面(79°~115°)[15, 25-26, 28]、高分子聚合物表面(81°~132°)[12, 43, 47, 48, 50, 53]、单分子膜表面(90°~162°)[13, 16, 45, 57, 62, 64]、石墨烯表面(87°~93°)[112].其中单分子膜中少数方法可以做到WCA大于150°, 属于超疏水表面[16].超疏水表面还分为均匀疏水微纳米纹理结构表面(100°~173°)[70, 73, 75-86, 93-94, 117], 亲-疏水混合微纳米纹理结构表面(150°~170°)[87, 89-90], 这2种方法制作的表面都具有液滴自清除能力, 其中亲疏水混合表面的液滴自清除功能更佳.

|

图 3 实现滴状冷凝方法的效果汇总与比较及其时间脉络 Fig. 3 Summarization and comparison of implementation methods of drowise condensation |

另一方面, 滴状冷凝表面上换热系数的高低主要取决于氧化物、高分子聚合物、疏水微纳米结构的导热率及其与基底表面的粘合程度等因素.在前文描述的方法中, 表 1中采用离子注入N, Ar, He, H, Ti-O的低表面能合金(强化比为10~30)[14-15]、采用离子束动态混合注入PTFE和Ni-P-PTFE的高分子聚合物表面(强化比为1.6~28.6)[12, 55]、硬脂酸钡单分子膜(强化比>30)[13]3种方法的表面强化比最好.但是高分子聚合物、单分子膜2种方法得到的表面存在污染冷凝蒸汽的可能, 因此低表面能合金这种方法的应用面最广.

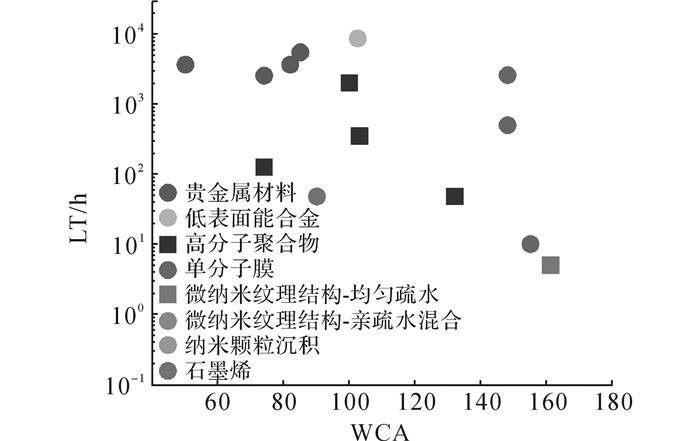

然而, 滴状冷凝表面的持续时间往往也影响着以上滴状冷凝表面的工业应用.图 3总结了目前报道的滴状冷凝表面寿命, 在近五十年来并未体现出明显的增长.影响滴状冷凝表面寿命的主要因素有:1)金属表面的氧化, 例如电镀金、银以及离子镀铬表面.2)有机物薄膜与金属基底的结合, 例如真空沉积PTFE薄膜和SAMs单分子膜等.增加低自由能涂层可延长滴状冷凝表面的寿命, 然而这会增加表面的换热热阻, 从而限制换热强化, 如图 4所示比较了主要滴状冷凝技术的寿命及其WCA, 也展现出这一矛盾关系:较高的WCA(>100°)往往具有低的滴状冷凝时间(< 1 000 h).对比现有的WCA的强化比数据, 发现小WCA状态下, 液滴脱落频率低, 成核点或成核面积少, 液滴容易直接汇聚从而铺展成膜状, 因此强化比较低.在这些方法中, 超疏水材料虽然接触角很高, 但是寿命低(报道的最高寿命为120 h[76])且造价高昂, 实际应用存在困难.已报道的寿命在20 000 h以上的材料有PTFE(d=60 μm)[21]、环氧氟醚和氟丙烯酸甲酯(d=10 μm)[21]、PVDC(d=0.05~20 μm)[34], 其中氟丙烯酸甲酯表面的换热性能最好, 强化比为5~6[21].寿命在10 000~20 000 h间的表面材料有硫化银[19]、PTFE(d=1 μm)[52], 其中PTFE表面的强化比可达6[52].寿命在1 000~10 000 h间的表面材料有硫化银[19]、贵金属[11, 19, 24, 25]、低表面能合金[25-29]、PTFE[21, 36]、R-671[13]、Parylene-N[46]、BTA[50]、硫醇类单分子膜[59, 60, 62], 在报道的此寿命范围内, PTFE和硫醇类单分子膜表面的传热性能最好, 可达3~10[21, 59-60].

|

图 4 滴状冷凝表面寿命与接触角的关系 Fig. 4 Relationship between lifetime of low free energy surface and water contact angle |

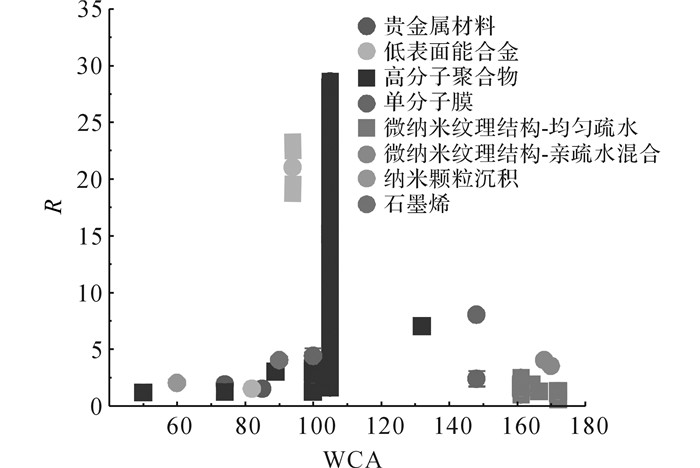

总结已有的数据发现, 强化比随着WCA增大而提高, 但在90°~100°附近强化性能达最优, 如图 5所示.这可能是因为液滴与基底大部分的传热发生在三相接触线处, 此处的当地传热比液滴顶端高出4个数量级[104].这主要是因为接触角太小容易造成液滴脱落频率低, 成核点或成核面积相对少, 液滴容易直接汇聚从而铺展成膜, 引起滴状冷凝到膜状冷凝的过渡.因此, 单纯提高换热表面疏水性能甚至实现超疏水并不是提高滴状冷凝强化换热的主要途径.

|

图 5 滴状冷凝表面强化比与WCA的关系 Fig. 5 Relationship between enhancement ratio of low free energy surface and water contact ang |

通过对现有研究进展的分析, 我们认为提高低自由能表面涂层的导热性能、涂层与金属基底的界面粘合应该是优化滴状冷凝强化换热工业应用的研究方向.

8 总结与展望对实现滴状冷凝表面的研究主要沿开发疏水性能更好的表面这条主线发展, 然而表面疏水性能提高的同时并没有使滴状冷凝性能显著提高.目前滴状冷凝换热性能最显著的表面是离子注入得到的低表面能合金、离子束动态混合注入PTFE表面、Ni-P-PTFE表面、硬脂酸钡单分子膜.但是, 滴状冷凝的表面寿命仍是其实现工业应用的最大阻碍.目前报道的最高寿命仅约20 000 h.

总体来说, 除贵金属涂层和低表面能合金这两种方法, 现有实现滴状冷凝的方法均存在污染蒸汽的可能.现有表面都是针对常温下水的滴状冷凝的, 鲜有针对低表面张力流体.而工业应用中常见工质如制冷剂、低温流体在这些表面上的滴状冷凝效果鲜有研究和报道.现有制备方法得到的表面对温度比较敏感, 温度升高或降低会影响其性能.因此, 发展宽温区、适用于低表面张力工质的滴状冷凝实现方法是非常必要的.

| [1] |

SCHMIDT E, SCHURIG W, SELLSCHOPP W. Versuche über die kondensation von wasserdampf in film-und tropfenform[J]. Technische Mechanik und Thermodynamik, 1930, 1(2): 53-63. |

| [2] |

ROSE J. Surface tension effects and enhancement of condensation heat transfer[J]. Chemical Engineering Research and Design, 2004, 82(4): 419-429. DOI:10.1205/026387604323050128 |

| [3] |

马学虎, 陈嘉宾, 徐敦颀, 等. 蒸汽冷凝型态的表面自由能差判据[J]. 化工学报, 2002, 53(5): 457-460. MA Xue-hu, CHEN Jia-bin, XU Dun-qi, et al. Surface free energy difference criterion for condensation modes[J]. Journal of Chemical Industry and Engineering, 2002, 53(5): 457-460. |

| [4] |

TANASAWA I. Recent advances in condensation heat transfer[C]//Proc. 10th Int. Heat Transfer Conference. Brighton, UK: Taylor & Francis Group, 1994: 297-312. http://ci.nii.ac.jp/naid/10014681259

|

| [5] |

UTAKA Y, WANG S. Characteristic curves and the promotion effect of ethanol addition on steam condensation heat transfer[J]. International Journal of Heat and Mass Transfer, 2004, 47(21): 4507-4516. DOI:10.1016/j.ijheatmasstransfer.2003.07.032 |

| [6] |

ALI H, NOOR F, KAMRAN M, HUSSAIN A, et al. Condensation heat transfer enhancement using steam ethanol mixtures on a finned tube[J]. Pakistan Journal of Science, 2015, 67(1): 28. |

| [7] |

SADEK H, ROBINSON A, COTTON J, et al. Shoukri M. Electrohydrodynamic enhancement of in-tube convective condensation heat transfer[J]. International Journal of Heat and Mass Transfer, 2006, 49(9): 1647-1657. |

| [8] |

贾绍义, 吴孙. 磁场对水蒸气冷凝传热系数的影响[J]. 磁性材料及器件, 2005, 36(6): 33-35. JIA Shao-yi, WU Sun. Effects of magnetic field on the condensation heat transfer coefficient of steam[J]. Journal of Magnetic Material and Devices, 2005, 36(6): 33-35. |

| [9] |

DERBY M M, CHATTERJEE A, PELES Y, et al. Flow condensation heat transfer enhancement in a mini-channel with hydrophobic and hydrophilic patterns[J]. International Journal of Heat and Mass Transfer, 2014, 68(1): 151-160. |

| [10] |

LEIPERTZ A, CHOI K-H, DIEZEL L. Dropwise condensation heat transfer on ion implanted metallic surfaces[J]. Heat Transfer, 2002, 3: 887-892. |

| [11] |

GARG S. The effect of coatings and surfaces on dropwise condensation[R]. No. NCEL-TN-1041, Port Hueneme, California: Naval Civil Engineering Lab, 1969. http://www.researchgate.net/publication/235045020_THE_EFFECT_OF_COATINGS_AND_SURFACES_ON_DROPWISE_CONDENSATION

|

| [12] |

MA X, CHEN J, XU D, et al. Influence of processing conditions of polymer film on dropwise condensation heat transfer[J]. International Journal of Heat and Mass Transfer, 2002, 45(16): 3405-3411. DOI:10.1016/S0017-9310(02)00059-5 |

| [13] |

ZHAO Q, ZHANG D, LIN J, et al. Dropwise condensation on LB film surface[J]. Chemical Engineering and Processing:Process Intensification, 1996, 35(6): 473-477. DOI:10.1016/S0255-2701(96)04158-X |

| [14] |

赵起, 张东昌, 林纪方. 离子注入制备滴状冷凝表面材料的研究[J]. 化工学报, 1990, 41(2): 244-248. ZHAO Qi, ZHANG Dong-chang, LIN Ji-fang. Research on preparation of dropwise condensation surface materials by ion implantation[J]. Journal of Chemical industry and Engineering, 1990, 41(2): 244-248. |

| [15] |

马学虎, 徐敦颀. 实现水蒸汽滴状冷凝的表面材料研究[J]. 大连理工大学学报, 1994, 34(6): 662-666. MA Xue-hu, XU Dun-qi. Study on surface material to accomplish water vapor dropwise condensation[J]. Journal of Dalian University of Technology, 1994, 34(6): 662-666. |

| [16] |

VEMURI S, KIM K. An experimental and theoretical study on the concept of dropwise condensation[J]. International Journal of Heat and Mass Transfer, 2006, 49(3): 649-657. |

| [17] |

NAKAJIMA A, FUJISHIMA A, HASHIMOTO K, et al. Preparation of transparent superhydrophobic boehmite and silica films by sublimation of aluminum acetylacetonate[J]. Advanced Materials, 1999, 11(16): 1365-1368. DOI:10.1002/(ISSN)1521-4095 |

| [18] |

BLACKMAN L, DEWAR M. Promoters for the dropwise condensation of steam. Part Ⅳ. Discussion of dropwise condensation and testing of compounds[J]. Journal of the Chemical Society(Resumed), 1957, 160-171. |

| [19] |

ERB R, THELEN E. Promoting permanent dropwise condensation[J]. Industrial & Engineering Chemistry, 1965, 57(10): 49-52. |

| [20] |

WILKINS D G, BROMLEY L A, READ S M. Dropwise and filmwise condensation of water vapor on gold[J]. AIChE Journal, 1973, 19(1): 119-123. DOI:10.1002/(ISSN)1547-5905 |

| [21] |

HOLDEN K, WANNIARACHCHI A, MARTO P, et al. The use of organic coatings to promote dropwise condensation of steam[J]. Journal of Heat Transfer, 1987, 109(3): 768-774. DOI:10.1115/1.3248156 |

| [22] |

WOODRUFF D W, WESTWATER J. Steam condensation on various gold surfaces[J]. Journal of Heat Transfer, 1981, 103(4): 685-692. DOI:10.1115/1.3244527 |

| [23] |

O'NEILL G A, WESTWATER J. Dropwise condensation of steam on electroplated silver surfaces[J]. International Journal of Heat and Mass Transfer, 1984, 27(9): 1539-1549. DOI:10.1016/0017-9310(84)90266-7 |

| [24] |

ERB R A. Wettability of metals under continuous condensing conditions[J]. The Journal of Physical Chemistry, 1965, 69(4): 1306-1309. DOI:10.1021/j100888a035 |

| [25] |

张东昌, 林载祁, 林纪方. 实现滴状冷凝新途径的研究——(Ⅲ)滴状冷凝传热系数的测定和寿命实验[J]. 化工学报, 1987, 38(3): 274-280. ZHANG Dong-chang, LIN Zai-qi, LIN Ji-fang. Study on the new method to achieve dropwise condensation-(Ⅲ) heat transfer coefficient measurement and life test of dropwise condensation[J]. Journal of Chemical industry and Engineering, 1987, 38(3): 274-280. |

| [26] |

张东昌, 林载祁, 林纪方. 实现滴状冷凝新途径的研究——(Ⅰ)基本概念及实验结果[J]. 化工学报, 1987, 38(3): 257-265. ZHANG Dong-chang, LIN Zai-qi, LIN Ji-fang. Study on the new method to achieve dropwise condensation-(Ⅰ)basic concepts and experimental results[J]. Journal of Chemical Industry and Engineering, 1987, 38(3): 257-265. |

| [27] |

FINNICUM S S, WESTWATER J. Dropwise vs filmwise condensation of steam on chromium[J]. International Journal of Heat and Mass Transfer, 1989, 32(8): 1541-1549. DOI:10.1016/0017-9310(89)90075-6 |

| [28] |

张东昌, 林载祁, 林纪方. 实现滴状冷凝新途径的研究——(Ⅱ)滴状冷凝传热与新表面材料[J]. 化工学报, 1987, 38(3): 266-273. ZHANG Dong-chang, LIN Zai-qi, LIN Ji-fang. Study on the new method to achieve dropwise condensation-(Ⅱ) dropwise condensation heat transfer with new surface materials[J]. Journal of Chemical industry and Engineering, 1987, 38(3): 266-273. |

| [29] |

胡国强, 徐敦颀. 水蒸气在铬表面上的冷凝传热[J]. 辽阳石油化专学报, 1998, 14(4): 1-7. HU Guo-qiang, XU Dun-qi. Condensation heat transfer of water vapor condensation on chromium surface[J]. Journal of Liaoyang Petrochemical College, 1998, 14(4): 1-7. |

| [30] |

COLLIER J G, THOME J R. Convective boiling and condensation[M]. Oxford: Clarendon Press, 1994, 471-474.

|

| [31] |

IZUMI M, KUMAGAI S, SHIMADA R, et al. Heat transfer enhancement of dropwise condensation on a vertical surface with round shaped grooves[J]. Experimental Thermal and Fluid Science, 2004, 28(2): 243-248. |

| [32] |

BLACKMAN L, DEWAR M, HAMPSON H. An investigation of compounds promoting the dropwise condensation of steam[J]. Journal of Applied Chemistry, 1957, 7(4): 160-171. |

| [33] |

TANNER D, POPE D, POTTER C, et al. Heat transfer in dropwise condensation-Part Ⅱ surface chemistry[J]. International Journal of Heat and Mass Transfer, 1965, 8(3): 427, IN7, 429-428, IN7, 436. http://www.sciencedirect.com/science/article/pii/0017931065900050

|

| [34] |

HARAGUCHI T, SHIMADA R, KUMAGAI S, et al. The effect of polyvinylidene chloride coating thickness on promotion of dropwise steam condensation[J]. International Journal of Heat and Mass Transfer, 1991, 34(12): 3047-3054. DOI:10.1016/0017-9310(91)90074-O |

| [35] |

MA X, ROSE J W, XU D, et al. Advances in dropwise condensation heat transfer:Chinese research[J]. Chemical Engineering Journal, 2000, 78(2): 87-93. |

| [36] |

FOX R. A review of literature on the promotion of dropwise condensation[J]. US Navy Marine Engi neering Lab Report, 1962, 71: 106. |

| [37] |

SATUMINO C. Heat-transfer studies of dropwise condensation and thin-Film evaporation[R]. NCEL-TR-255, Port Hueneme, California: Naval Civil Engineering Lab, 1963. http://www.researchgate.net/publication/235076102_Heat-Transfer_Studies_of_Dropwise_Condensation_and_Thin-Film_Evaporation

|

| [38] |

DEPEW C A, REISBIG R L. Vapor condensation on a horizontal tube using teflon to promote dropwise condensation[J]. Industrial & Engineering Chemistry Process Design and Development, 1964, 3(4): 365-369. |

| [39] |

BROWN A, THOMAS M. Filmwise and dropwise condensation of steam at low pressures[C]//Proc. 3rd Int. Heat Transfer Conference. Chicago, US: AICHE, 1966: 300-305. http://www.researchgate.net/publication/284302047_Filmwise_and_dropwise_condensation_of_steam_at_low_pressures

|

| [40] |

GRAHAM C. The limiting heat transfer mechanisms of dropwise condensation[D]. Cambridge: Massachusetts Institute of Technology, 1969. http://calhoun.nps.edu/handle/10945/12554

|

| [41] |

MANVEL Jr J T. An experimental study of dropwise condensation on horizontal condenser tubes[D]. Monterey, California: Naval Postgraduate School, 1979. http://calhoun.nps.edu/handle/10945/18721

|

| [42] |

PERKINS K P. An experimental study of dropwise condensation on vertical discs[D]. Monterey, California: Naval Postgraduate School, 1979. http://calhoun.nps.edu/handle/10945/18722

|

| [43] |

马学虎, 龙振湖. 超薄聚合物表面上滴状冷凝的传热研究[J]. 高校化学工程学报, 1993, 7(4): 309-316. MA Xue-hu, LONG Zhen-hu. Study on heat transfer of dropwise condensation on the ultra-thin polymer surface[J]. Journal of Chemical Engineering of Chinese Universities, 1993, 7(4): 309-316. |

| [44] |

何平, 王立业, 王浩然, 等. 复合沉积(PTFE)表面强化冷凝传热的实验研究[J]. 化工学报, 2000, 51(S1): 330-334. HE Ping, WANG Li-ye, WANG Hao-ran, et al. , Experimental investigation on heat transfer enhancement of PTFE surface by composite deposition[J]. Journal of Chemical Industry and Engineering, 2000, 51(S1): 330-334. |

| [45] |

DAS A, KILTY H, MARTO P, et al. The use of an organic self-assembled monolayer coating to promote dropwise condensation of steam on horizontal tubes[J]. Journal of Heat Transfer, 2000, 122(2): 278-286. DOI:10.1115/1.521465 |

| [46] |

ERB R, THELEN E. Dropwise condensation characteristics of permanent hydrophobic systems[R]. Office of Saline Water R&D Report 184, Philadelphia: The Franklin Institute, 1966. http://digital.library.unt.edu/ark:/67531/metadc11679/

|

| [47] |

PAXSON A T, YAGUE J L, GLEASON K K, et al. Stable dropwise condensation for enhancing heat transfer via the initiated chemical vapor deposition (iCVD) of grafted polymer films[J]. Advanced Materials, 2014, 26(3): 418-423. DOI:10.1002/adma.201303065 |

| [48] |

马学虎, 徐敦颀, 林纪方. 超薄聚合物表面与滴状冷凝的研究[J]. 化工学报, 1993, 44(2): 165-170. MA Xue-hu, XU Dun-qi, LIN Ji-fang. Study on dropwise condensation on the super-thin polymer surface[J]. Journal of Chemical Industry and Engineering, 1993, 44(2): 165-170. |

| [49] |

KULLBERG G, KENDALL H. Improved heat transfer coefficients with silicone resin coatings[J]. Chemical Engineering Progress, 1960, 56(1): 82-84. |

| [50] |

LIU X, XU D. Study of enhancement of condensation heat transfer on Cu-BTA film surface[J]. J Dalian Univ Technol, 1996, 36: 162-164. |

| [51] |

KIM S, KIM K J. Dropwise condensation modeling suitable for superhydrophobic surfaces[J]. Journal of heat transfer, 2011, 133(8): 081502. DOI:10.1115/1.4003742 |

| [52] |

MARTO P, LOONEY D, ROSE J, et al. Evaluation of organic coatings for the promotion of dropwise condensation of steam[J]. International Journal of Heat and Mass Transfer, 1986, 29(8): 1109-1117. DOI:10.1016/0017-9310(86)90142-0 |

| [53] |

YANG Jie-hui, CHENG Li-xin. Study on drowse condensation heat transfer on composite electroplating surface[J]. Chemical Engineering, 1996, 24(4): 38-41. |

| [54] |

马学虎, 徐敦颀. 聚合物表面滴状冷凝传热寿命的实验研究[J]. 工程热物理学报, 1997, 18(2): 196-200. MA Xue-hu, XU Dun-qi. Experimental study on dropwise condensation heat transfer liftime of polymer surface[J]. Journal of Engineering Thermophysics, 1997, 18(2): 196-200. |

| [55] |

LARA J R, HOLTZAPPLE M T. Experimental investigation of dropwise condensation on hydrophobic heat exchangers. Part Ⅱ:Effect of coatings and surface geometry[J]. Desalination, 2011, 280(1): 363-369. |

| [56] |

ZHAO Q, LIU Y. Investigation of graded Ni-Cu-P-PTFE composite coatings with antiscaling properties[J]. Applied Surface Science, 2004, 229(1): 56-62. |

| [57] |

DAS A, KILTY H P, MARTO P J, et al. Dropwise condensation of steam on horizontal corrugated tubes using an organic self-assembled monolayer coating[J]. Journal of Enhanced Heat Transfer, 2000, 7(2): 109-123. DOI:10.1615/JEnhHeatTransf.v7.i2 |

| [58] |

YANG Q, GU A. Dropwise condensation on SAM and electroless composite coating surfaces[J]. Journal of Chemical Engineering of Japan, 2006, 39(8): 826-830. DOI:10.1252/jcej.39.826 |

| [59] |

BAIN C D, EVALL J, WHITESIDES G M. Formation of monolayers by the coadsorption of thiols on gold:variation in the head group, tail group, and solvent[J]. Journal of the American Chemical Society, 1989, 111(18): 7155-7164. DOI:10.1021/ja00200a039 |

| [60] |

GAVRISH A, RIFERT V, SARDAK A, et al. A new dropwise condensation promoter for desalination and power plants[J]. Heat Transfer Research, 1993, 25(1): 82-86. |

| [61] |

PANG G, DALE J D, KWOK D Y. An integrated study of dropwise condensation heat transfer on self-assembled organic surfaces through Fourier transform infra-red spectroscopy and ellipsometry[J]. International Journal of Heat and Mass Transfer, 2005, 48(2): 307-316. DOI:10.1016/j.ijheatmasstransfer.2004.08.029 |

| [62] |

VEMURI S, KIM K, WOOD B, et al. Long term testing for dropwise condensation using self-assembled monolayer coatings of n-octadecyl mercaptan[J]. Applied Thermal Engineering, 2006, 26(4): 421-429. DOI:10.1016/j.applthermaleng.2005.05.022 |

| [63] |

ZASADZINSKI J A, VISWANATHAN R, MADSEN L, et al. Langmuir-Blodgett films[J]. Science, 1994, 263(5154): 1726-1733. DOI:10.1126/science.8134836 |

| [64] |

NARHE R, BEYSENS D. Water condensation on a super-hydrophobic spike surface[J]. EPL:Europhysics Letters, 2006, 75(1): 98. DOI:10.1209/epl/i2006-10069-9 |

| [65] |

JUNG Y, BHUSHAN B. Wetting behaviour during evaporation and condensation of water microdroplets on superhydrophobic patterned surfaces[J]. Journal of Microscopy, 2008, 229(1): 127-140. DOI:10.1111/jmi.2008.229.issue-1 |

| [66] |

ENRIGHT R, MILJKOVIC N, AL-OBEIDI A, et al. Condensation on superhydrophobic surfaces:The role of local energy barriers and structure length scale[J]. Langmuir, 2012, 28(40): 14424-14432. DOI:10.1021/la302599n |

| [67] |

RYKACZEWSKI K, OSBORN W A, CHINN J, et al. How nanorough is rough enough to make a surface superhydrophobic during water condensation?[J]. Soft Matter, 2012, 8(33): 8786-8794. DOI:10.1039/c2sm25502b |

| [68] |

WIER K A, MCCARTHY T J. Condensation on ultrahydrophobic surfaces and its effect on droplet mobility:ultrahydrophobic surfaces are not always water repellant[J]. Langmuir, 2006, 22(6): 2433-2436. DOI:10.1021/la0525877 |

| [69] |

BOREYKO J B, CHEN C H. Self-propelled dropwise condensate on superhydrophobic surfaces[J]. Physical Review Letters, 2009, 103(18): 184501. DOI:10.1103/PhysRevLett.103.184501 |

| [70] |

CHEN X, WU J, MA R, et al. Nanograssed micropyramidal architectures for continuous dropwise condensation[J]. Advanced Functional Materials, 2011, 21(24): 4617-4623. DOI:10.1002/adfm.v21.24 |

| [71] |

ATTINGER D, FRANKIEWICZ C, BETZ A R, et al. Surface engineering for phase change heat transfer:A review[J]. MRS Energy & Sustainability, 2014, 1: E4. |

| [72] |

QUA M, HEA J, ZHANG J. Superhydrophobicity, learn from the lotus leaf[J]. Biomimetics Learning From Nature, InTech, 2010. |

| [73] |

CHEN C H, CAI Q, TSAI C, et al. Dropwise condensation on superhydrophobic surfaces with two-tier roughness[J]. Applied Physics Letters, 2007, 90(17): 173108. DOI:10.1063/1.2731434 |

| [74] |

DIETZ C, RYKACZEWSKI K, FEDOROV A, et al. Visualization of droplet departure on a superhydrophobic surface and implications to heat transfer enhancement during dropwise condensation[J]. Applied Physics Letters, 2010, 97(3): 033104. DOI:10.1063/1.3460275 |

| [75] |

MILJKOVIC N, ENRIGHT R, NAM Y, et al. Jumping-droplet-enhanced condensation on scalable superhydrophobic nanostructured surfaces[J]. Nano Letters, 2012, 13(1): 179-187. |

| [76] |

TORRESIN D, TIWARI M K, DEL C D, et al. Flow condensation on copper-based nanotextured superhydrophobic surfaces[J]. Langmuir, 2013, 29(2): 840-848. DOI:10.1021/la304389s |

| [77] |

KIM H, NAM Y. Condensation behaviors and resulting heat transfer performance of nano-engineered copper surfaces[J]. International Journal of Heat and Mass Transfer, 2016, 93: 286-292. DOI:10.1016/j.ijheatmasstransfer.2015.09.079 |

| [78] |

LEE J Y, PECHOOK S, JEON D J, et al. Three-dimensional triple hierarchy formed by self-assembly of wax crystals on CuO nanowires for nonwettable surfaces[J]. ACS Applied Materials & Interfaces, 2014, 6(7): 4927-4934. |

| [79] |

ZHAO Y, LUO Y, ZHU J, et al. Copper-based ultrathin nickel nanocone films with high-efficiency dropwise condensation heat transfer performance[J]. ACS Applied Materials & Interfaces, 2015, 7(22): 11719-11723. |

| [80] |

AILI A, LI H, ALHOSANI M H, ZHANG T. Unidirectional fast growth and forced jumping of stretched droplets on nanostructured microporous surfaces[J]. ACS Applied Materials & Interfaces, 2016, 8(33): 21776-21786. |

| [81] |

AILI A, LI H, ALHOSANI M H, et al. Characteristics of jumping droplet-enhanced condensation on nanostructured micromesh surface[C]//International Conference on Micro/nanoscale Heat and MASS Transfer. Biopolis, Singapore: ASME, 2016: 6382. http://www.researchgate.net/publication/299282673_CHARACTERISTICS_OF_JUMPING_DROPLET-ENHANCED_CONDENSATION_ON_NANOSTRUCTURED_MICROMESH_SURFACE

|

| [82] |

YIN L, WANG Y, DING J, et al. Water condensation on superhydrophobic aluminum surfaces with different low-surface-energy coatings[J]. Applied Surface Science, 2012, 258(8): 4063-4068. DOI:10.1016/j.apsusc.2011.12.100 |

| [83] |

MAHAPATRA P S, GHOSH A, GANGULY R, et al. Key design and operating parameters for enhancing dropwise condensation through wettability patterning[J]. International Journal of Heat and Mass Transfer, 2016, 92: 877-883. DOI:10.1016/j.ijheatmasstransfer.2015.08.106 |

| [84] |

PARIN R, DEL C D, BORTOLIN S, et al. Dropwise condensation over superhydrophobic aluminium surfaces[C]//Journal of Physics Conference Series. Krakow, Poland: IOP Publishing Ltd, 2016: 745(3): 032134. http://adsabs.harvard.edu/abs/2016JPhCS.745c2134P

|

| [85] |

HE M, DING Y, CHEN J, et al. Spontaneous uphill movement and self-removal of condensates on hierarchical tower-like arrays[J]. ACS Nano, 2016, 10(10): 9456-9462. DOI:10.1021/acsnano.6b04525 |

| [86] |

HASSEBROOK A, LUCIS M J, SHIELD J E, et al. Thermal stability of rare earth oxide coated superhydrophobic microstructured metallic surfaces[C]//Proceedings of the ASME 201513th International Conference on Nanochannels, Microchannels, and Minichannels. San Francisco, California, USA: ASME, 2015: 48459. http://www.researchgate.net/publication/301455245_Thermal_Stability_of_Rare_Earth_Oxide_Coated_Superhydrophobic_Microstructured_Metallic_Surfaces

|

| [87] |

ANDERSON D M, GUPTA M K, VOEVODIN A A, et al. , Using amphiphilic nanostructures to enable long-range ensemble coalescence and surface rejuvenation in dropwise condensation[J]. ACS Nano, 2012, 6(4): 3262-3268. DOI:10.1021/nn300183d |

| [88] |

ZHU J, LUO Y, TIAN J, et al. Clustered ribbed-nanoneedle structured copper surfaces with high-efficiency dropwise condensation heat transfer performance[J]. ACS Applied Materials & Interfaces, 2015, 7(20): 10660-10665. |

| [89] |

MONDAL B, MAC G E M, XU Q, et al. Design and fabrication of a hybrid superhydrophobic-hydrophilic surface that exhibits stable dropwise condensation[J]. ACS Applied Materials & Interfaces, 2015, 7(42): 23575. |

| [90] |

ÖLÇEROĜHUE, MCCARTHYM. Self-organization of microscale condensate for delayed flooding of nanostructured superhydrophobic surfaces[J]. ACS Applied Materials & Interfaces, 2016, 8(8): 5729-5736. |

| [91] |

MILJKOVIC N, ENRIGHT R, WANG E-N. Effect of droplet morphology on growth dynamics and heat transfer during condensation on superhydrophobic nanostructured surfaces[J]. ACS Nano, 2012, 6(2): 1776-1785. DOI:10.1021/nn205052a |

| [92] |

GRAHAM C, GRIFFITH P. Drop size distributions and heat transfer in dropwise condensation[J]. International Journal of Heat and Mass Transfer, 1973, 16(2): 337-346. DOI:10.1016/0017-9310(73)90062-8 |

| [93] |

NARHE R, BEYSENS D. Nucleation and growth on a superhydrophobic grooved surface[J]. Physical Review Letters, 2004, 93(7): 076103. DOI:10.1103/PhysRevLett.93.076103 |

| [94] |

AZIMI G, DHIMAN R, KWON H M, et al. Hydrophobicity of rare-earth oxide ceramics[J]. Nature Materials, 2013, 12(4): 315-320. DOI:10.1038/nmat3545 |

| [95] |

PRESTON D J, MILJKOVIC N, SACK J, et al. Effect of hydrocarbon adsorption on the wettability of rare earth oxide ceramics[J]. Applied Physics Letters, 2014, 105(1): 011601. DOI:10.1063/1.4886410 |

| [96] |

LUO Y, LI J, ZHU J, et al. Fabrication of condensate microdrop self-propelling porous films of cerium oxide nanoparticles on copper surfaces[J]. Angewandte Chemie, 2015, 54(16): 4876-9. DOI:10.1002/anie.201500137 |

| [97] |

DANIEL S, CHAUDHURY M K, CHEN J C. Fast drop movements resulting from the phase change on a gradient surface[J]. Science, 2001, 291(5504): 633-636. DOI:10.1126/science.291.5504.633 |

| [98] |

HER E K, KO T J, LEE K R, et al. Bioinspired steel surfaces with extreme wettability contrast[J]. Nanoscale, 2012, 4(9): 2900-2905. DOI:10.1039/c2nr11934j |

| [99] |

SCHUTZIUS T M, BAYER I S, JURSICH G M, et al. Superhydrophobic-superhydrophilic binary micropatterns by localized thermal treatment of polyhedral oligomeric silsesquioxane (POSS)-silica films[J]. Nanoscale, 2012, 4(17): 5378-5385. DOI:10.1039/c2nr30979c |

| [100] |

GARROD R, HARRIS L, SCHOFIELD W, et al. Mimicking a stenocara beetle's back for microcondensation using plasmachemical patterned superhydrophobic-superhydrophilic surfaces[J]. Langmuir, 2007, 23(2): 689-693. DOI:10.1021/la0610856 |

| [101] |

PATANKAR N A. Supernucleating surfaces for nucleate boiling and dropwise condensation heat transfer[J]. Soft Matter, 2010, 6(8): 1613-1620. DOI:10.1039/b923967g |

| [102] |

LIU Y, WHYMAN G, BORMASHENKO E, et al. Controlling drop bouncing using surfaces with gradient features[J]. Applied Physics Letters, 2015, 107(5): 051604. DOI:10.1063/1.4927055 |

| [103] |

PARK K C, KIM P, GRINTHAL A, et al. Condensation on slippery asymmetric bumps[J]. Nature, 2016, 531(7592): 78-82. DOI:10.1038/nature16956 |

| [104] |

CHAVAN S, CHA H, OREJON D, et al. Heat transfer through a condensate droplet on hydrophobic and nanostructured superhydrophobic surfaces[J]. Langmuir, 2016, 32(31): 774-7787. |

| [105] |

D'URSO B, SIMPSON J, KALYANARAMAN M. Emergence of superhydrophobic behavior on vertically aligned nanocone arrays[J]. Applied Physics Letters, 2007, 90(4): 044102. DOI:10.1063/1.2433039 |

| [106] |

CHOI C H, KIM C J. Fabrication of a dense array of tall nanostructures over a large sample area with sidewall profile and tip sharpness control[J]. Nanotechnology, 2006, 17(21): 5326. DOI:10.1088/0957-4484/17/21/007 |

| [107] |

SIMPSON J T, HUNTER S R, AYTUG T. Superhydrophobic materials and coatings:a review[J]. Reports on Progress in Physics, 2015, 78(8): 086501. DOI:10.1088/0034-4885/78/8/086501 |

| [108] |

YAO C W, ALVARADO J L, MARSH C P, et al. Wetting behavior on hybrid surfaces with hydrophobic and hydrophilic properties[J]. Applied Surface Science, 2014, 290: 59-65. DOI:10.1016/j.apsusc.2013.10.188 |

| [109] |

PENG B, MA X, LAN Z, et al. Experimental investigation on steam condensation heat transfer enhancement with vertically patterned hydrophobic-hydrophilic hybrid surfaces[J]. International Journal of Heat and Mass Transfer, 2015, 83: 27-38. DOI:10.1016/j.ijheatmasstransfer.2014.11.069 |

| [110] |

DAMLE V G, SUN X, RYKACZEWSKI K. Can metal matrix-hydrophobic nanoparticle composites enhance water condensation by promoting the dropwise mode?[J]. Advanced Materials Interfaces, 2015, 2(16): 1500202. DOI:10.1002/admi.201500202 |

| [111] |

NOSONOVSKY M, HEJAZI V, NYONG A E, et al. Metal matrix composites for sustainable lotus-effect surfaces[J]. Langmuir, 2011, 27(23): 14419-14424. DOI:10.1021/la201656y |

| [112] |

PRESTON D J, MAFRA D L, MILJKOVIC N, et al. Scalable graphene coatings for enhanced condensation heat transfer[J]. Nano letters, 2015, 15(5): 2902-2909. DOI:10.1021/nl504628s |

| [113] |

RYKACZEWSKI K, PAXSON A T, STAYMATES M, et al. Dropwise condensation of low surface tension fluids on omniphobic surfaces[J]. Nature-Scientific Reports, 2014, 4(3): 4158. |

| [114] |

MILJKOVIC N, PRESTON D J, ENRIGHT R, et al. Electrostatic charging of jumping droplets[J]. Nature Communications, 2013, 4(9): 2517. |

| [115] |

YAN X, LI J, LI L, et al. Droplet condensation on superhydrophobic surfaces with enhanced dewetting under a tangential AC electric field[J]. Applied Physics Letters, 2016, 109(16): 161601. DOI:10.1063/1.4964762 |

| [116] |

LV C, HAO P, YAO Z, et al. Departure of condensation droplets on superhydrophobic surfaces[J]. Langmuir, 2015, 31(8): 2414-2420. DOI:10.1021/la504638y |

| [117] |

ENRIGHT R, MILJKOVIC N, DOU N, et al. Condensation on superhydrophobic copper oxide nanostructures[J]. Journal of Heat Transfer, 2013, 135(9): 091304. DOI:10.1115/1.4024424 |