金属增材制造因生产周期短及设计自由等独特优势而备受关注[1].这种以粉末和丝材为原料、采用高功率激光或电子束为热源的制造工艺[2-5],在生产高性能金属组件时不可避免地具有生产成本高、能源利用率低等缺陷,制约了金属增材制造的应用和推广.

目前,增材制造领域对高效低成本具有强烈需求.金属熔融涂覆增材制造(MFCAM)在制造金属零件上被认为是一种具有潜在优势的新技术.与传统的金属增材制造技术相比,金属熔融涂覆增材制造具有以下优点:1)它比激光选区熔化(selective laser melting, SLM)有更高的材料利用率和成形效率;2)当材料回收时,它比使用粉基材料设备产生的粉尘污染少;3)设备成本比SLM和电子束增材制造低得多[6].金属熔融涂覆增材制造具有加工复杂零件的潜力,适用于汽车制造、航空航天和国防交通等领域.

Xiong等[7]详细叙述气体保护焊金属增材制造成形过程及多层单道成形特性.Mireles等[8]开发FDM熔融金属沉积成形系统,通过修改路径运动命令用于电子和三维金属结构制备.Sui等[9]采用激光熔丝技术研究工艺参数对钛合金单道成形的影响,该效率可达1 kg/h;Taminger等[10]采用电子束进行高精度钛合金成形研究,该工艺效率可达2 500 cm3/h,虽然这两种工艺的成形效率高,但设备极其昂贵.德国克鲁斯(CLOOS)采用双丝高速电弧焊熔敷工艺效率可以达到30 kg/h,但目前国内同等工艺的成形精度较低.Yao等[11]虽然使用集成操作精准控制金属液滴柔性制造技术以提高零件质量,但成形件精度有待提高.Du等[12]通过建立数值模形,分析金属熔融涂覆增材制造过程中发生的主要热物理现象;通过实验验证了仿真结果的准确性,但未提及金属熔融涂覆成形的工艺参数,工艺参数对金属熔融制造零件的成形形貌具有重要影响.

本文旨在研究金属熔融涂覆增材制造工艺参数对成形形貌和层间结合质量的影响,采用波纹度对成形形貌进行统计分析.

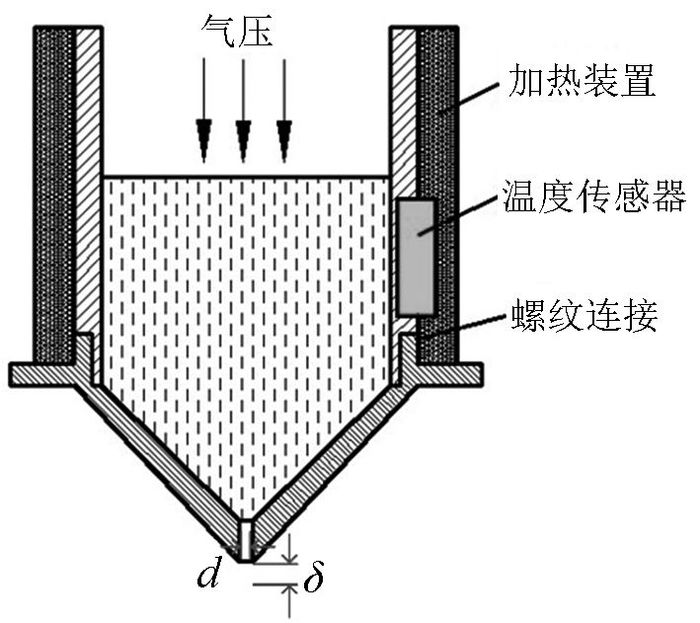

1 实验过程为了节约成本, 提高成形效率,提出金属熔融涂覆增材制造技术.该技术喷嘴采用特殊设计,可以连续成形致密金属零件,喷嘴如图 1所示.成形原理如下:在微正压作用下,熔体在热毛细效应下从喷嘴流出铺展,高温熔体遇冷凝固,凝固组织与基板保持同步移动;凝固相界面对临近凝固相界面处的熔体产生切应力,从而形成薄的金属熔体铺展层.通过自行开发快速成形软件(软件著作权:2016sr070404),使熔融金属逐层成形.

|

图 1 喷头结构的原理图 Fig. 1 Schematic diagram of fused-coating nozzle |

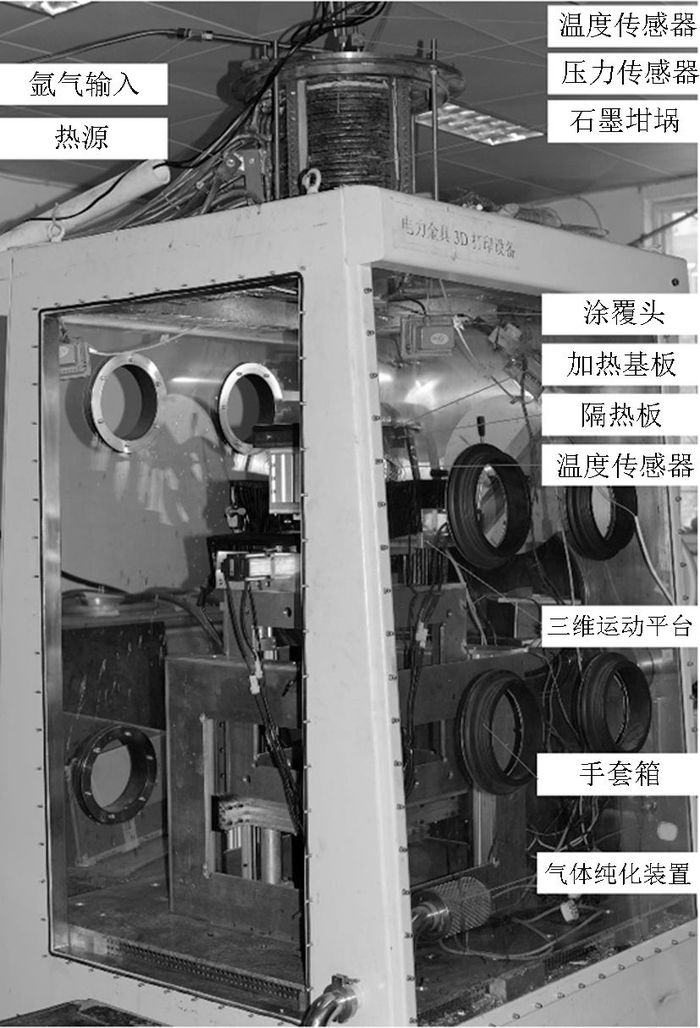

金属熔融涂覆实验台由固高GTS-400卡控制三轴伺服平台运动,成形基板为300 mm×200 mm×10 mm敷铜加热板,手套箱最低水氧含量可达2×10-5,如图 2所示.金属成形材料在石墨坩埚内通过电磁感应加热方式熔化,通过向坩埚内输入定量氩气,使熔体经涂覆嘴内微流道稳定流出.在成形过程中,涂覆头静止,通过控制基板移动路径实现熔融金属逐层成形.该设备可以将熔点为900 ℃的金属熔化,适用于铝合金、锡铅合金等金属的高效成形.

|

图 2 金属熔融涂覆实验台 Fig. 2 Practicality diagram of metal fused-coating additive manufacturing |

为了验证金属熔融涂覆的可行性及便于控制实验参数,选取熔点为183 ℃的锡铅合金为成形材料,研究熔融涂覆成形工艺参数对表面形貌的影响.实验参数如表 1所示.

| 表 1 金属熔融涂覆成形工艺参数 Table 1 Experimental condition of MFCAM |

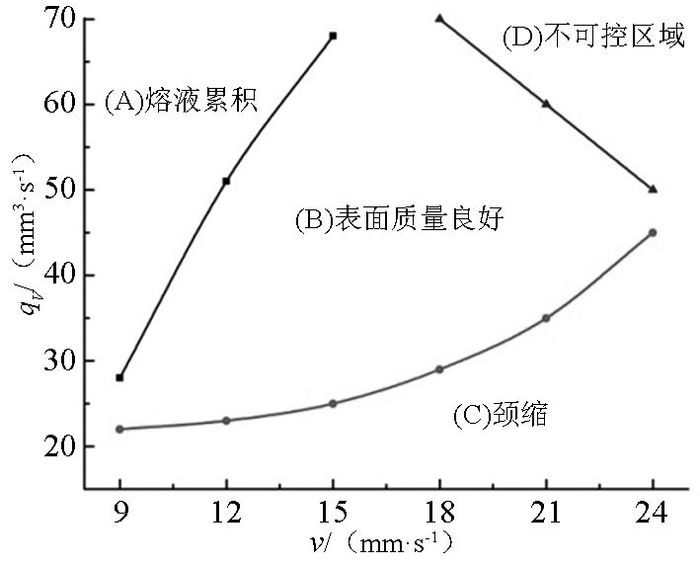

金属熔融涂覆增材制造的基础是单层单道成形,一系列单层单道的成形质量决定了多层单道成形零件的整体质量.首先对单层单道成形工艺进行探索,包括单道高度及宽度尺寸.高度作用于纵向薄壁件成形,对层厚、层与层之间结合有重要影响;宽度作用于单层多道搭接率,对零件填充、成形效率有重要影响.在涂覆成形过程中有诸多影响因素,为了研究成形速度—流量对单层单道形貌、层厚对多层单道形貌的影响,其他因素固定不变.统计工艺参数区间与单层单道表面形貌的关系,如图 3所示.图中,qV为体积流量,v为成形速度.

|

图 3 单层单道工艺参数与表面形貌的关系 Fig. 3 Process parameter area of various forming appearances in single-layer single pass |

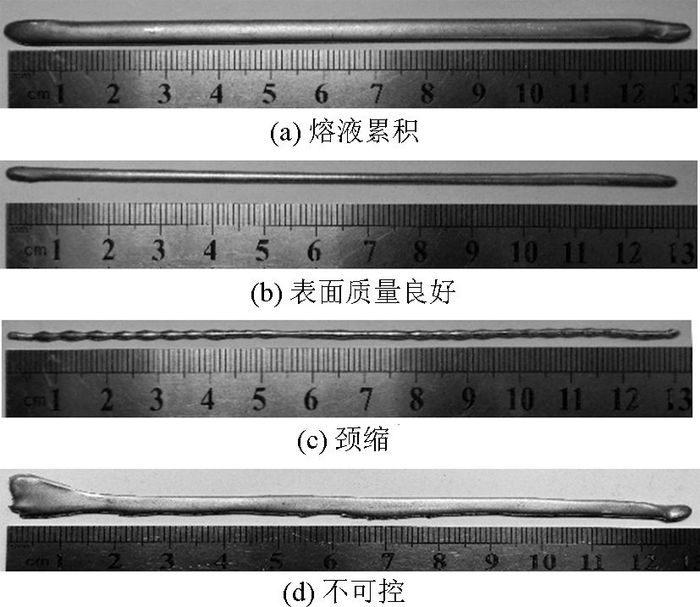

图 3中,工艺参数对成形质量的影响可以分为4个部分.在A区,当成形速度较小、流量较大时,金属熔液发生积累,向两侧铺展,从而使涂层宽度显著增加,不利于薄壁件成形,且成形效率低,对应的成形形貌如图 4(a)所示.在C区,成形速度较大,流量较小,在成形时在表面张力影响下颈缩成液滴,颈缩处会导致力学性能大幅下降,无法进行后续实验,对应的成形形貌如图 4(c)所示.在D区,成形速度与流量均非常大,在成形时三维平台运行产生的微振动缺陷会被放大,导致毛刺和扭曲出现,液流堆积现象发生在成形件的始、末端,对应的成形形貌如图 4(d)所示.在B区,单位时间内的金属熔液流量和成形速度匹配良好,成形表面质量较好,对应的成形形貌如图 4(b)所示.可以采用该区间内的成形速度和流量开展多层单道工艺参数匹配实验.

|

图 4 各种工艺参数对应的成形形貌 Fig. 4 Various forming appearances with different combinations of process parameters |

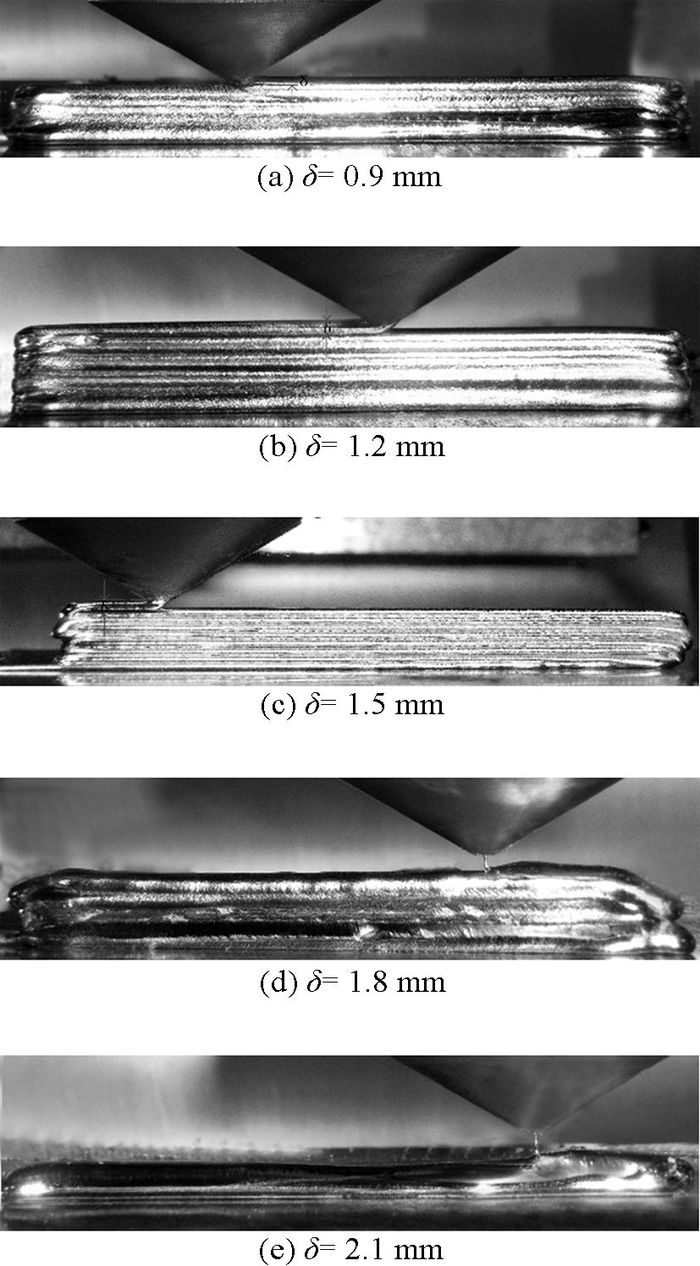

多层单道沉积在成形基板或前一层固化表面上,反复固态相变导致熔化金属产生不同的成形外观,所以成形过程比单层单道复杂.采用图 3区间B内成形效率较高且形貌较好的工艺参数,往复式堆积成形多层单道.成形速度为18 mm/s,流量为50 mm3/s,层厚δ分别设置为0.9、1.2、1.5、1.8、2.1 mm,实验结果如图 5所示.

|

图 5 不同层厚成形 Fig. 5 Deposited specimens in different layer thickness |

图 5(a)中,当层厚为0.9 mm时,喷头与成形零件完全接触,熔液向喷头两侧铺展,致使宽度增大,新铺展层在较宽的前一层上具有良好的铺展效果,层间结合力大幅提高.图 5(b)中,当层厚为1.2 mm时,喷头与成形零件接触距离为层厚的一半,此时金属溶液流出,铺展及结合状态最复杂,金属溶液在微正压和热毛细作用下在喷嘴处流动铺展,在喷头约束下既保证了较好的层间结合,也使薄壁件不至于过宽.图 5(c)中,当层厚为1.5 mm时,喷头与成形零件距离为一个层厚,金属溶液在热毛细作用下与成形件表面前、后各产生一个拖拽角度,该状态在前几层具有较好的纵向搭接效果,但会逐渐发生欠搭接现象,下文会详细讨论.图 5(d)中,当层厚为1.8 mm时,喷头与成形零件逐渐脱离,成形表面质量受液流随机喷射的影响而崎岖不平,导致后续成形失败.图 5(e)中,当层厚为2.1 mm时,喷头与成形零件完全脱离,熔融流体强烈冲击熔池,造成薄墙倒塌.

当层厚>1.5 mm时,射流对成形的作用较强,熔融流体发生射流并损坏前层成形金属;当层厚<1.2 mm时,成形效率降低,且喷嘴因受压过度会发生“撞刀”现象.

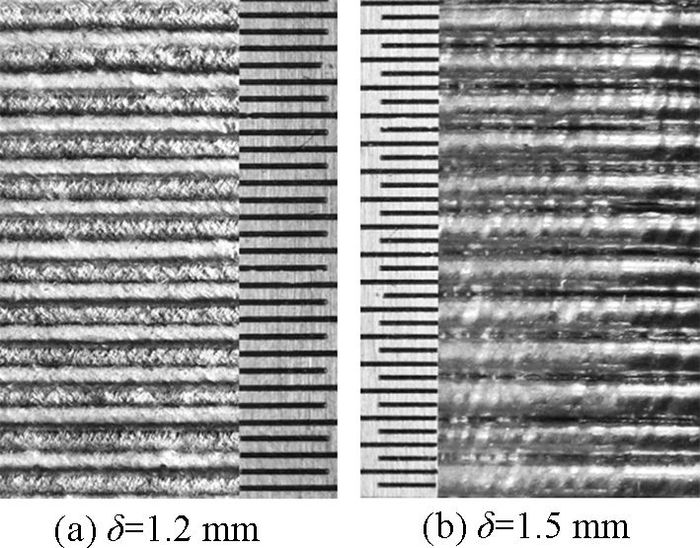

图 5(b)、(c)具有更好的宏观成形效果,成形后的薄壁件如图 6所示.从图 6(b)可以看出,当层厚为1.5 mm时,前几层成形有较好的搭接;随着层数的增加,累积误差逐渐显现,出现孔隙使层间结合力降低,层与层之间没有冶金结合.从图 6(a)可以看出,当层厚为1.2 mm时,薄壁件的成形形貌良好,层与层之间具有较好的一致性.

|

图 6 不同层厚成形薄壁件 Fig. 6 Deposited thin-wall in different layer thickness |

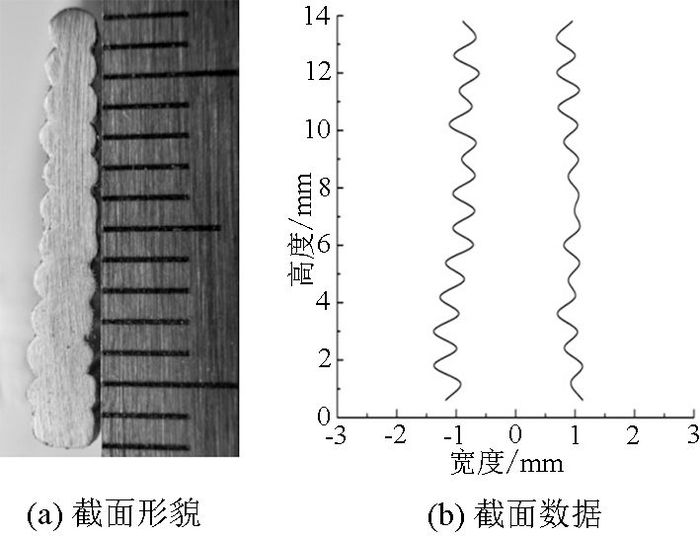

层厚是影响成形形貌的主要因素.采用波纹度来评价表面质量,轮廓算术平均偏差Wa、轮廓均方根偏差Wq、轮廓的最大高度Wz等主要指标被用于评估微观和宏观之间的表面几何不平度.通过分析可以发现,在涂覆过程中,波纹度受层厚的影响较大.在流量为50 mm3/s,成形速度为18 mm/s,层厚为1.2 mm的工艺参数下,成形12层薄壁件剖开后,截面形貌如图 7(a)所示,所得的截面数据如图 7(b)所示.对薄壁件进行波纹度统计分析,可得:Wa=0.944 8, Wq=0.963, Wz=0.303.

|

图 7 层厚为1.2 mm的12层薄壁件截面及数据统计 Fig. 7 12 thin-wall with 1.2 mm layer thickness of each layer cross-section and data statistics |

(1) MFCAM是一种经济、高效的增材制造成形工艺,在单层单道成形时存在最佳的成形参数区间.

(2) 在可控较大成形效率(成形速度为18 mm/s,体积流量为50 mm3/s)下,层厚是薄壁件成形外观的主要影响因素;当层厚设定为1.2 mm时,薄壁件的成形形貌良好,层与层之间具有较高的一致性.

(3) 采用波纹度评价薄壁件截面质量,层厚为1.2 mm时的成形表面形貌较好,Wa=0.944 8, Wq=0.963, Wz=0.303.

| [1] |

BEAMAN J J, DECKARD C R. Selective laser sintering with assisted powder handling[P]. US 5053090, 1991.

|

| [2] |

ARCELLA F G, FROES F H. Producing titanium aerospace components from powder using laser forming[J]. JOM, 2000, 52(5): 28-30. DOI:10.1007/s11837-000-0028-x |

| [3] |

CHALKER P, CLARE A, DAVIES S. Selective laser melting of high aspect ratio 3D nickel:titanium structures for MEMS applications[J]. International Journal of Mechanics and Materials in Design, 2008, 4(2): 181-187. DOI:10.1007/s10999-007-9032-4 |

| [4] |

LU B, ZHAO W, TANG Y, et al. Investigation of the overlapping parameters of MPAW-based rapid prototyping[J]. Rapid Prototyping Journal, 2006, 12(3): 165-172. DOI:10.1108/13552540610670744 |

| [5] |

XIONG J, ZHANG G, ZHANG W. Forming appearance analysis in multi-layer single-pass GMAW-based additive manufacturing[J]. The International Journal of Advanced Manufacturing Technology, 2015, 80(9): 1767-1776. |

| [6] |

HERALIC A, CHRISTIANSSON A K, OTTOSSON M, et al. Increased stability in laser metal wire deposition through feedbackfrom optical measurements[J]. Optics and Lasers in Engineering, 2010, 48(4): 478-485. DOI:10.1016/j.optlaseng.2009.08.012 |

| [7] |

XIONG J, ZHANG G. Adaptive control of deposited height in GMAW-based layer additive manufacturing[J]. Journal of Materials Processing Technology, 2014, 214(4): 962-968. DOI:10.1016/j.jmatprotec.2013.11.014 |

| [8] |

MIRELES J, ESPALIN D, ROBERSON D, et al. Fused deposition modeling of metals[C]//International SFF Symposium Held. Austin:[s.n.], 2012:836-845.

|

| [9] |

SUI H M, BI G, FOLKES J, et al. Deposition of Ti-6Al-4V using a high power diode laser and wire, Part Ⅰ:investigation on the process characteristics[J]. Surface and Coatings Technology, 2008, 202(16): 3933-3939. DOI:10.1016/j.surfcoat.2008.02.008 |

| [10] |

TAMINGER M, ROBERT M, HAFLEY A, et al. Electron beam freeform fabrication for cost effective near-net shape manufacturing[J]. NATO AVT, 2006, 139: 16-25. |

| [11] |

YAO Y, GAO S, CUI C. Rapid prototyping based on uniform droplet spraying[J]. Journal of Materials Processing Technology, 2004, 146(3): 389-395. DOI:10.1016/j.jmatprotec.2003.11.032 |

| [12] |

DU J, WEI Z, WANG X, et al. A novel high-efficiency methodology for metal additive manufacturing[J]. Applied Physics A, 2016, 122(11): 945. DOI:10.1007/s00339-016-0480-2 |