2. 山东大学 高效洁净机械制造教育部重点实验室, 山东 济南 250061

2. Key Laboratory of High Efficiency and Clean Mechanical Manufacture, Ministry of Education, Shandong University, Jinan 250061, China

表面形貌是决定零件摩擦性能、承载能力、耐疲劳性等特性的关键因素,会对机械产品的可靠性和使用寿命产生不可忽视的影响[1-4].随着现代科学技术的发展和使用者对产品性能及寿命要求的提高,如何获得合适的零件表面形貌结构越来越被制造业所重视.控制和改善表面形貌结构的方法主要有2种:表面微造型技术和控制加工工艺[5-8].虽然近年来微造型技术的实验室研究日趋成熟[9-10],但是由于微造型加工精确量化生产难度大、成本较高,在实际生产中推广较困难.不同加工方式或同种加工方式下的不同切削参数都会对表面形貌及表面粗糙度产生显著影响[11].如何通过控制和优化切削工艺来获得期望的表面形貌结构在现代制造业中显得极为重要.

针对切削参数与表面形貌的关系,学者们建立了一系列表面粗糙度的预测模型[12-15].Karkalos等[16]针对铣削铝合金材料,研究了铣削参数(切削深度、切削速度、进给速度)与表面粗糙度的关系,采用人工神经网络(ANN)建立了对表面粗糙度的预测模型,并依此获得一定范围内的最优粗糙表面.回归分析、ANN等方法被广泛应用于对表面粗糙度的预测建模中[17-19].Çaydaş等[20]针对磨料水射流加工技术,分别利用神经网络和回归分析技术建立了表面粗糙度的预测模型,并比较了2种模型的预测精度,结果显示,神经网络预测模型可以获得更好的预测结果.Mia等[21]在干燥和高压冷却液射流环境下加工EN24T合金钢,分别建立了对表面粗糙度的神经网络预测模型,模型的相关系数超过0.997,获得了相当高的预测精度.

以上模型可以在一定程度上指导切削参数的选择和优化,但只能用于切削预实验,无法针对具体表面形貌实现切削参数的定向设计和优化,无法快速设计合理的加工工艺方案来直接获得所需要的良好表面性能.目前关于切削参数优化预测的反向模型研究较少,而且切削参数预测为多输入多输出问题,常用的回归分析和单一的神经网络技术无法获得简洁的预测模型.遗传算法(genetic algorithm,GA)可以解决神经网络模型易陷入局部极小值的问题[22],为多输入多输出的预测建模问题提供了解决方案.

根据符合零件摩擦学性能要求的摩擦副表面形貌结构,快速确定合理的切削加工参数,对保障零件表面的摩擦学性能及降低加工周期等具有重要意义.本文从表面形貌入手,对磨削参数进行反向优化和预测.1)以表面算数平均偏差Sa、表面支承指数Sbi、核心区液体滞留指数Sci和谷底区液体滞留指数Svi作为输入层因子,以砂轮转速Vs、工件速度Vw、横向进给量fa和背吃刀量ap为输出层因子,建立基于遗传算法优化BP神经网络(GAANN)的磨削参数优化预测模型;2)针对具体表面摩擦学特性,利用此模型实现对磨削加工工艺参数的优化设计,进行实际应用与检验;3)利用相关实验验证此模型的预测精确性和普适性.

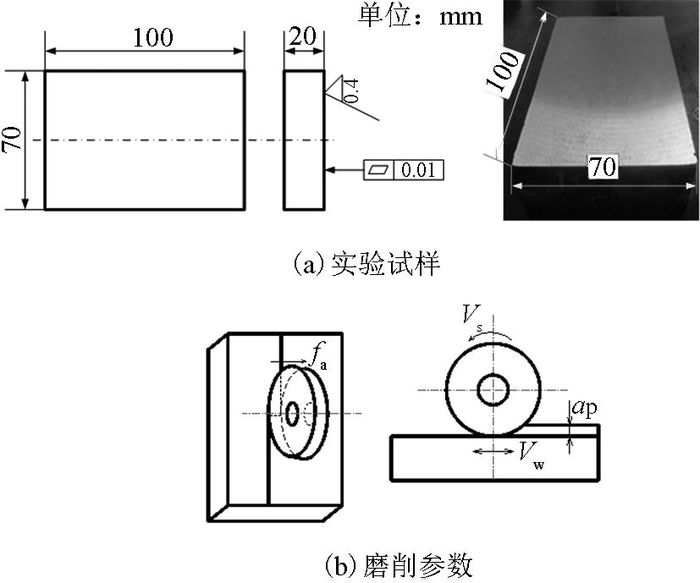

1 磨削实验选择经表面淬火处理的灰铸铁HT250材料作为研究对象,主要性能如表 1所示.表中,ρ为密度,H为硬度,E为弹性模量,ν为泊松比,λ为热导率,σb为抗拉强度.试样为长方体,尺寸为100 mm×40 mm×6 mm (如图 1(a)所示).机床采用3 m龙门平面磨床,主轴转速为900 r/min;砂轮转速(线速度)的改变通过改变砂轮直径来实现,实验使用的砂轮(由东莞福特合金工具有限公司生产)型号分别为P 400×203.2×35 WA 80 L 5 V 35、P 450×203.2×35 WA 80 L 5 V 35、P 500×203.2×35 WA 80 L 5 V 35和P 550×203.2×35 WA 80 L5 V 35;每个工件径向进给3次;实验过程中使用充足的磨削液,确保砂轮和工件的充分冷却.

| 表 1 表面淬火后灰铸铁HT250材料性能 Table 1 Material properties of cast iron HT250 after surface quenched |

|

图 1 实验试样磨削加工原理图 Fig. 1 Grinding schematic diagram of experimental samples |

磨削实验完成后,对工件进行超声清洗15 min,然后用压缩空气风干.利用Wyko NT9300光学轮廓仪扫描工件表面三维形貌并计算表面粗糙度等参数(Sa、Sbi、Sci和Svi).通过多次改变磨削工艺参数(Vs、Vw、fa和ap,如图 1(b)所示),获得一系列具有不同表面形貌的特征表面.

为建立对磨削参数的优化预测模型,本部分共选择138组实验数据作为遗传神经网络的训练样本(见表 2),从剩余实验数据中随机选取5组数据作为测试样本(见表 3).

| 表 2 遗传神经网络训练样本及训练目标 Table 2 Training samples and training goals for GAANN |

| 表 3 遗传神经网络测试样本及测试目标 Table 3 Test samples and test goals for GAANN |

利用BP神经网络建立对磨削参数的优化模型,获得初始的连接权值和阈值,同时获得一组初始的神经网络优化值;利用遗传算法对每层的权值和阈值进行优化,改善初始神经网络模型的优化精度,获得更为精确的优化预测值.

2.1 BP神经网络结构 2.1.1 输入层/输出层输入层和输出层因素和节点数的选择主要由具体的应用要求决定.输入层节点数与训练样本维数相等,输出层节点数与输出空间维数相等.

该研究利用表面形貌评价参数实现对磨削工艺参数的优化预测,以Sa、Sbi、Sci和Svi为输入层参数,共4个节点;以Vs、Vw、fa和ap作为输出层参数,共4个节点.因此,该研究为多输入多输出的非线性复杂建模.

2.1.2 隐含层结构隐含层数量和每层节点数直接影响神经网络性能的好坏及收敛速度.研究发现,通常情况下,一个隐含层的BP网络就可以较好地实现模型的训练预测.本文通过尝试和对比确定了只有1个隐含层的3层BP网络结构,如图 2所示.

|

图 2 磨削参数优化模型的初始BP神经网络结构 Fig. 2 Original BP neural network stucture of optimization model for grinding parameters |

隐含层节点数的选择与输入层、输出层节点数和求解要求有直接关系.本研究利用下式确定隐含层节点数的大约范围:

| $m = 2n + 1,m = \sqrt {n + q} + a,m = {\rm{lo}}{{\rm{g}}_2}n.$ | (1) |

式中:m为隐含层节点数;n为输入层节点数;q为输出层节点数;a为变化量,a=1~10.通过反复尝试对比,最终确定m=9.

2.1.3 样本归一化由于研究中选用的输入数据的单位和数量级都不同,造成各个因素的训练样本可比性较弱.为了消除单位和统一数量级,防止某些数值低的特征被淹没,需要对数据进行归一化处理.Matlab2010a中用到的归一化函数为mapminmax、mapminmax(‘reverse’):

1) 归一化:

| $x_i^\prime = b + c\frac{{{x_i} - {x_{{\rm{min}}}}}}{{{x_{{\rm{min}}}} - {x_{{\rm{max}}}}}}.$ | (2) |

2) 反归一化:

| ${x_i} = \frac{1}{c}(x_i^\prime - b)({x_{{\rm{max}}}} - {x_{{\rm{min}}}}) + {x_{{\rm{min}}}}.$ | (3) |

式中:xi′为归一化后的值;xi为归一化前的值;xmax、xmin为样本每组变量的最大值和最小值;b、c为常量,b=-1,c=2.

2.2 神经网络的训练与学习神经网络的信息处理功能是由网络单元的输入输出特性、网络拓扑结构、连接权大小和神经元的阈值所决定的.预测结果的准确性则由训练过程决定.神经网络常用的传递函数有tansig、logsig和purelin;常用的训练函数很多,如:trainlm、trainbfg、traingd.通过对不同传递函数和训练函数的任意排列组合进行训练测试,最终选取tansig、pruelin函数分别作为输入层到隐含层和隐含层到输出层的传递函数;训练函数则选用收敛速度较快的Levenberg-Marquardt反向传播算法训练函数trainlm.网络的学习率设为0.05,最小均方误差设为0.000 1,动量因子为0.95,最大训练次数设为5 000次.据此初步建立BP神经网络优化模型.

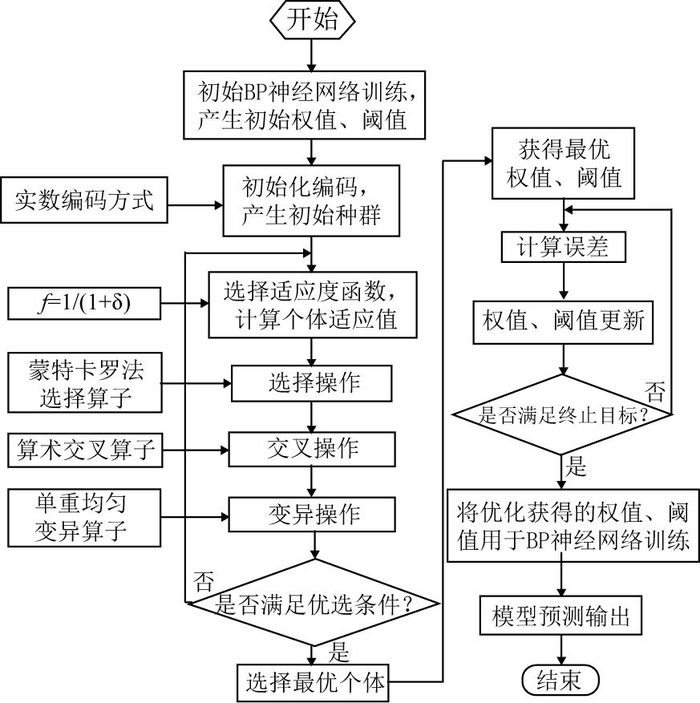

2.3 遗传算法优化BP神经网络模型为了克服BP神经网络模型易出现局部极小值的困扰,利用遗传算法对所建立的神经网络模型的权值、阈值进行优化,从而获得更为精确且泛化能力强的优化预测模型,具体步骤如图 3所示.

|

图 3 遗传算法优化BP神经网络结构流程 Fig. 3 Process of GA optimizing BP neural network stucture |

1) 初始化种群.利用实数编码方式来对初始权值和阈值进行编码,以便提高运算速率.

2) 确定简单、通用且不为负的适应度函数f.适应度函数以BP神经网络的输出误差δ为依据,利用下式对每个个体进行评价:

| $f = \frac{1}{{1 + \delta }},\delta = \frac{1}{2}\sum\limits_{k = 1}^K {\sum\limits_{j = 1}^K {{{(T_j^k - Y_j^k)}^2}} } .$ | (4) |

式中:δ是神经网络总误差,Tjk为理想输出值,Yjk为预测输出值,K为样本数量.

3) 确定选择、交叉、变异3个遗传算子.采用适应度比例法(蒙特卡罗法)选择算子(见式(5));利用算术交叉作为交叉算子;变异算子则选用单重均匀变异算子:

| ${P_{{\rm{s}}i}} = {f_i}/\sum\limits_{i = 1}^n {{f_i}} .$ | (5) |

式中:Psi为个体i被选择的概率,fi为个体i的适应度值,n为群体大小.

4) 通过不断计算适应度函数值,判断其是否满足精度要求,确定是否需要重复计算.

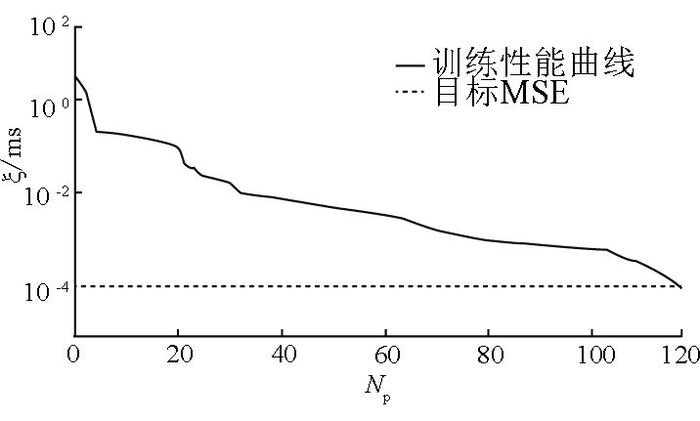

3 结果与讨论 3.1 优化分析在Matlab中进行遗传神经网络的训练,经过117次训练达到要求的目标误差0.000 1.网络训练性能曲线如图 4所示.图中,ξ为训练时间的均方误差,Np为训练次数.

|

图 4 遗传算法优化后BP神经网络训练性能曲线 Fig. 4 Training performance curve of BP neural network after GA optimized |

利用下式可以计算遗传神经网络的优化预测值与真实值的相对误差:

| $\varepsilon = \frac{{|{V_1} - {V_2}|}}{{{V_1}}} \times 100\% .$ | (6) |

式中:V1为真实值,V2为预测值.

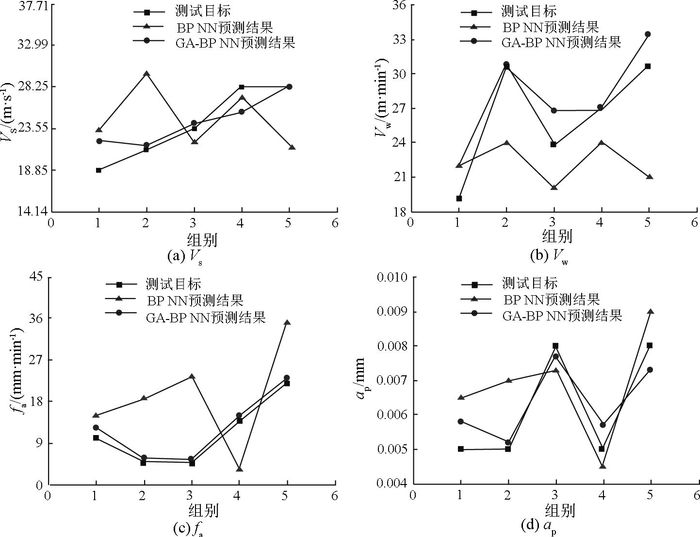

由式(6)得到的计算结果如表 4所示.如图 5所示为遗传神经网络、普通BP神经网络的优化预测值与真实值的对比图.可以看出,遗传神经网络模型的优化预测值与真实值的拟合度非常高,而且变化趋势基本一致,说明所提模型能够较好地实现对磨削参数的预测优化;而普通BP神经网络模型的优化值与真实值的拟合度较差,优化精确性明显低于遗传算法优化后的BP神经网络模型.表 4中结果显示,每个输入参数优化预测值与真实值的最大相对误差分别为17.36%、15.26%、22.70%、16.00%,除横向进给量fa外,其余参数的相对误差都低于20%.虽然测试样本1的fa优化值相对误差略大,然而其余4个测试样本的相对误差都较小,而且fa与真实值的拟合趋势也非常好.因此,所提遗传神经网络优化预测模型的精度相对较高,针对特殊表面摩擦学性能,可以较好地指导磨削工艺参数的优化设计.

| 表 4 遗传神经网络优化模型相对误差 Table 4 Relative errors between predicted value and actual value |

|

图 5 遗传神经网络优化模型优化结果与真实值对比 Fig. 5 Comparison between actual values and predicted results of optimization model based on GAANN |

不论在流体润滑或者混合润滑条件下,零件表面的表面形貌结构都会对其摩擦学性能产生显著影响.优秀匹配的表面形貌可以大大改善产品质量和性能,保障零件足够的使用寿命.根据表面形貌评价参数,建立对磨削工艺参数的精确优化预测模型后,就可以基于不同工况条件下所需要的表面形貌评价参数组合,直接对相应的磨削工艺参数进行针对性优化预测,实现基于零件使用性能的磨削工艺参数优化.这一部分的研究可以明确指导零件加工工艺方案的设计,减少加工成本,提高生产效率.

3.2.1 流体润滑条件下的磨削工艺设计当零件在不同的润滑状态下运行时,表面形貌对摩擦学性能的影响不同.当零件在轻载、中高速条件下运行且润滑油提供充足时,零件近似于在流体润滑状态下工作,几乎没有固体间的接触,会形成一层较为完整的润滑油膜[23-24].此时在设计具有优秀摩擦学性能的表面形貌结构时,应着重考虑对摩擦系数和油膜承载能力的影响.根据文献[25]可知,在一定范围内,摩擦系数随着Sa的增大先减小后增大,随着Sbi的增大而增大,随着Sci先增大后减小,随着Svi的增大而减小;油膜承载能力随着Sa、Sbi、Sci的增大都先增大后减小,随着Svi的增大先减小后增大.据此,分别选择一定范围内具有最小摩擦系数f(流体润滑条件下等同于摩擦力Fy)和最大承载能力Fz的表面形貌评价参数组合进行磨削参数优化设计,如表 5所示.表中,Fymin为最小摩擦力,Fzmax为最大承载能力.

| 表 5 针对不同摩擦学性能的优化表面形貌评价参数组合 Table 5 Optimized surface evaluation parameters' combination for different friction properties |

利用上面获得的对磨削工艺参数的反向遗传神经网络优化模型,将获得的针对不同优化目标的表面形貌参数代入模型,即获得流体润滑条件下,分别针对润滑性能较好和承载能力较大的表面磨削加工参数的具体设计,如表 6所示.

| 表 6 针对不同摩擦学性能优化磨削参数 Table 6 Prediction of grinding parameters for different friction properties |

为了检验优化预测模型的精确性、有效性和普适性,选用与样本实验中种类和加工精度都不同的磨床,不同尺寸、粒度和组织的砂轮,并改变工件的尺寸,对3.2.1节的优化预测结果进行实验验证.

选用与初始磨削实验完全相同的灰铸铁HT250材料,并进行相应的表面淬火处理,使其表面性能和硬度达到实验要求.工件形状为长方体平板,尺寸为30 mm×40 mm×6 mm,磨床选用数控强力成形磨床(MKL7120X6/3),使用砂轮型号为P 280×203×30 WA 60 L 6 V 35.实验过程中使用充足的磨削液,确保砂轮和工件的充分冷却.

磨削实验完成后,利用Wyko NT9300光学轮廓仪扫描工件表面三维形貌并计算相应的表面形貌评价参数.进行2组实验,磨削参数选用表 6中参数值取整后的结果(第1组:Vs=24 m/s, Vw=24 m/min, fa=13 mm/min, ap=0.007 mm;第2组:Vs=27 m/s, Vw=15 m/min, fa=21 mm/min, ap=0.009 mm),每组实验重复3次,每个工件测量5个点.

如图 6所示为实验结果与优化预测结果的对比;如表 7所示为实验结果平均值和遗传神经网络优化预测模型预测结果的相对误差ε1.

|

图 6 验证实验结果与遗传神经网络优化模型预测值的对比 Fig. 6 Comparison between verification experimental results and predicted values of optimization model based on GAANN |

| 表 7 验证实验结果与遗传神经网络优化预测模型预测值相对偏差比较 Table 7 Comparison of relative error between verification experimental results and predicted values of optimization model based on GAANN |

从图 6和表 7可以看出,实验值与优化结果存在一定的差异,这是由于所选用磨床精度、工件材料性能变化以及优化模型本身带有的偏差造成的.整体来看,第1组和第2组的实验值与优化结果的最大误差分别为10.17%和12.87%,其他各参数的相对误差都小于10%,在工程实际中可接受的范围内.这说明本文所建立的遗传神经网络优化预测模型具有较高的预测精度,其预测值是可信的.选择不同磨床、砂轮及不同工件尺寸并不会影响实验结果与预测结果的吻合程度,说明所建立的优化模型不局限于给定的工艺系统,而是适用于大部分的普通磨削加工,即本模型具有一定的普适性和工程实用价值.因此,本优化预测模型可以应用于针对零件表面性能的磨削工艺方案设计,从而大大提高生产效率,减少加工成本.

4 结论(1) 基于遗传算法优化BP神经网络,根据表面形貌评价参数建立了对磨削参数的优化预测模型,并检验了模型的预测精度,实现了针对零件摩擦学性能要求,快速确定合理的切削加工参数的研究目标.

(2) 对本文建立的优化预测模型进行实际应用和检验.在流体润滑状态下,针对较好的摩擦学性能、油膜承载能力等特殊要求进行了磨削工艺参数的优化设计,获得了满足需求的表面形貌结构.

(3) 利用不同型号机床、不同型号砂轮进行验证实验,实验值与优化预测值的最大相对误差仅为12.87%,证明本文建立的遗传神经网络优化预测模型精确性高、普适性好,可以有效地应用于零件精加工工艺方案的设计.

| [1] |

XIAO L, BJÖRKLUND S, ROSÉN B G. The influence of surface roughness and the contact pressure distribution on friction in rolling/sliding contacts[J]. Tribology International, 2007, 40(4): 694-698. DOI:10.1016/j.triboint.2005.11.021 |

| [2] |

汪久根, 冯兰兰, 李阳. 粗糙表面形貌对电蚀的影响[J]. 浙江大学学报:工学版, 2015, 49(11): 2025-2032. WANG Jiu-gen, FENG Lan-lan, LI Yang. Influences of surface topography on electrial pitting[J]. Journal of Zhejiang University:Engineering Science, 2015, 49(11): 2025-2032. |

| [3] |

方新燕. 三维表面形貌的表征及润滑特性的研究[D]. 合肥: 合肥工业大学, 2006. FANG Xin-yan. Characterization and lubrication analysis of three-dimensional surface topography[D]. Hefei:HeFei University of Technology, 2006. http://cdmd.cnki.com.cn/article/cdmd-10359-2006072886.htm |

| [4] |

刘会静, 洪军, 杨国庆, 等. 微凸体切向滑移特性[J]. 浙江大学学报:工学版, 2014, 48(6): 1114-1119. LIU Hui-jing, HONG Jun, YANG Guo-qing, et al. Tangential sliding characteristics of asperities[J]. Journal of Zhejiang University:Engineering Science, 2014, 48(6): 1114-1119. |

| [5] |

RAMESH A, AKRAM W, MISHRA S P, et al. Friction characteristics of microtextured surfaces under mixed and hydrodynamic lubrication[J]. Tribology International, 2013, 57(4): 170-176. |

| [6] |

YAO C F, JIN Q C, HUANG X C, et al. Research on surface integrity of grinding Inconel 718[J]. The International Journal of Advanced Manufacturing Technology, 2013, 65(5): 1019-1030. |

| [7] |

项欣, 陈平, 李俊玲, 等. 圆凹坑织构对线接触摩擦副摩擦学性能的影响[J]. 中国表面工程, 2015, 28(4): 33-38. XIANG Xin, CHEN Ping, LI Jun-ling, et al. Influence of dimple texture on tribological behavior of line contact friction pairs[J]. China Surface Engineering, 2015, 28(4): 33-38. DOI:10.11933/j.issn.1007-9289.2015.04.004 |

| [8] |

LIU W, DENG Z, SHANG Y, et al. Effects of grinding parameters on surface quality in silicon nitride grinding[J]. Ceramics International, 2016, 43(1): 1571-1577. |

| [9] |

ALI F, KANETA M, KRUPKA I, et al. Experimental and numerical investigation on the behavior of transverse limited micro-grooves in EHL point contacts[J]. Tribology International, 2015, 84(Suppl.1): 81-89. |

| [10] |

万轶, 李建亮, 熊党生. 滑动速度对织构化表面润滑状态的影响[J]. 中南大学学报:自然科学版, 2015, 46(12): 4442-4447. WAN Yi, LI Jian-liang, XIONG Dang-sheng. Influence of sliding velocity on lubrication state of surface texturing[J]. Journal of Central South University:Science and Technology, 2015, 46(12): 4442-4447. |

| [11] |

冯付良. 轴向车铣表面粗糙度的研究[D]. 上海: 上海交通大学, 2008. FENG Fu-liang. Research on the nexus of influence element for turn milling machined surface roughness[D]. Shanghai:Shanghai Jiao Tong University, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10248-2008052797.htm |

| [12] |

BENARDOS P G, VOSNIAKOS G C. Predicting surface roughness in machining:a review[J]. International Journal of Machine Tools and Manufacture, 2003, 43(8): 833-844. DOI:10.1016/S0890-6955(03)00059-2 |

| [13] |

EL-SONBATY I A, KHASHABA U A, SELMY A I, et al. Prediction of surface roughness profiles for milled surfaces using an artificial neural network and fractal geometry approach[J]. Journal of Materials Processing Technology, 2008, 200(1): 271-278. |

| [14] |

LIU Y, WARKENTIN A, BAUER R, et al. Investigation of different grain shapes and dressing to predict surface roughness in grinding using kinematic simulations[J]. Precision Engineering, 2013, 37(3): 758-764. DOI:10.1016/j.precisioneng.2013.02.009 |

| [15] |

ZHANG N, SHETTY D. An effective LS-SVM based approach for surface roughness prediction in machined surfaces[J]. Neurocomputing, 2016, 198(C): 35-39. |

| [16] |

KARKALOS N E, GALANIS N I, MARKOPOULOS A P. Surface roughness prediction for the milling of Ti-6Al-4V ELI alloy with the use of statistical and soft computing techniques[J]. Measurement, 2016, 90: 25-35. DOI:10.1016/j.measurement.2016.04.039 |

| [17] |

EZUGWU E O, FADARE D A, BONNEY J, et al. Modelling the correlation between cutting and process parameters in high-speed machining of Inconel 718 alloy using an artificial neural network[J]. International Journal of Machine Tools and Manufacture, 2005, 45(12/13): 1375-1385. |

| [18] |

ÖZEL T, KARPAT Y. Predictive modeling of surface roughness and tool wear in hard turning using regression and neural networks[J]. International Journal of Machine Tools and Manufacture, 2005, 45(4): 467-479. |

| [19] |

HANIEF M, WANI M F. Modeling and prediction of surface roughness for running-in wear using Gauss-Newton algorithm and ANN[J]. Applied Surface Science, 2015, 357(1): 1573-1577. |

| [20] |

ÇAYDA ÇU, HASÇALIK A. A study on surface roughness in abrasive waterjet machining process using artificial neural networks and regression analysis method[J]. Journal of Materials Processing Technology, 2008, 202(1-3): 574-582. DOI:10.1016/j.jmatprotec.2007.10.024 |

| [21] |

MIA M, DHAR N R. Prediction of surface roughness in hard turning under high pressure coolant using Artificial Neural Network[J]. Measurement, 2016, 92: 464-474. DOI:10.1016/j.measurement.2016.06.048 |

| [22] |

傅荟璇. MATLAB:神经网络应用设计[M]. 北京: 机械工业出版社, 2010, 153-173.

|

| [23] |

温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社, 2012, 147-151.

|

| [24] |

SARAVANAKUMAR P, MANESH K K, SINGAPERUMAL M, et al. Modelling of fluid continuum considering 3D surface parameters in hydraulic assemblies[J]. Precision Engineering, 2009, 33(1): 99-106. DOI:10.1016/j.precisioneng.2008.04.003 |

| [25] |

ZHAO B, ZHANG S, LI J, et al. Friction characteristics of sliding guideway material considering original surface functional parameters under hydrodynamic lubrication[J]. ARCHIVE Proceedings of the Institution of Mechanical Engineers, Part J:Journal of Engineering Tribology, 2016, 231(7): 813-825. |