2. 东南大学土木工程学院, 江苏 南京 210096

2. School of Civil Engineering, Southeast University, Nanjing 210096, China

不锈钢材料具有造型美观、耐腐蚀性好、易于维护和力学性能良好等优点, 在建筑结构中具有广阔的适用性[1-2].相对于碳素钢结构, 不锈钢结构的初期成本较高, 随着工程结构全寿命周期设计方法的出现, 综合平衡考虑建筑结构初始成本和更重要的运行成本(后期的维护、修理和更换), 不锈钢结构相对较高的材料成本被其运行成本补偿, 总体造价呈现明显下降趋势[3-4], 这为不锈钢结构应用与发展提供了良好的契机.

目前, 针对常温下与高温下不锈钢材料力学性能的研究已有诸多报道[5-10], 相关研究成果给出了常温下与高温下较为完善的不锈钢材料力学本构模型.近年来, 建筑火灾频繁发生, 火灾后材料力学性能和结构整体性能对灾后结构的加固与修复设计是至关重要的.然而, 针对高温后钢材力学性能的研究主要集中在普通结构钢材和高强度钢材[11-13], 有关高温后不锈钢材料的力学性能研究较为缺乏.因此, 对高温后不锈钢材料开展力学性能试验研究十分必要, 且对完善不锈钢结构设计和灾后结构加固与修复设计具有重要的工程实践意义.

为了获取高温冷却后不锈钢材料的力学性能, 基于奥氏体S30408不锈钢, 对不同温度工况和2种冷却方式(空气中自然冷却和浸水冷却)下的不锈钢材料开展材料力学性能拉伸试验.试验研究揭示了材料拉伸破坏时的表观特征, 重点考察不同温度工况以及空气中自然冷却和浸水冷却方式对材料力学性能的影响, 得到不同温度工况和2种冷却方式下不锈钢材料的应力-应变曲线, 获取高温冷却后不锈钢材料的弹性模量、名义屈服强度、抗拉极限强度和断后延伸率等力学性能指标与相应的折减系数.最后, 对比分析试验结果和已有同类试验结果, 获得温度工况和冷却方式对高温冷却后不锈钢材料力学性能的影响规律.

1 试验方案 1.1 试验设备高温冷却后不锈钢材料力学性能拉伸试验需要经历升温、冷却和常温下拉伸3个阶段.本次试验主要在东南大学九龙湖材料实验室和玄武岩纤维生产及应用技术国家地方联合工程技术研究中心实验室开展, 试验设备主要包括升温设备、拉伸加载设备和测量设备.升温设备采用SX2-5-12型号的箱式电阻升温炉, 如图 1(a)所示, 炉腔内最高温度可升至1 200 ℃;通过炉腔内设置的电阻丝进行升温;炉腔内设置了热电偶, 用于监测炉内温度.拉伸加载设备采用CMT5105微机控制电子万能试验机, 如图 1(b)所示;主要通过一体式作动缸进行加载, 可满足动静态试验要求.测量设备包括试验机配套位移传感器和力传感器.

|

图 1 试验升温炉与加载设备 Fig. 1 Heating furnace and loading equipment in test |

高温冷却后不锈钢材料性能试验的主要目的是考察不同温度工况和不同冷却方式对材料力学性能的影响, 因此试验条件主要包含温度工况和冷却方式.

1.2.1 温度工况试验最高温度设置为900 ℃, 温度工况分别选择为100、200、300、400、500、600、700、800、900 ℃.在升温炉内将试件升温至指定温度工况, 升温速率设置为30 ℃/min[14-15].已有文献研究成果表明:试件在升温炉内的恒温时间对钢材力学性能影响不大[16].因此, 本次试验中试件在升温炉内升温至设定温度工况后, 再恒温20 min,并取出进行降温过程.

1.2.2 冷却方式试验试件在降温过程中主要采用2种降温方式:空气中自然冷却和浸水冷却.自然冷却是将试验试件从升温炉中取出后, 放在空气中自然冷却至常温.浸水冷却是将试验试件从升温炉中取出后, 放进装满水的铁桶中强行冷却, 冷却30 min后取出.试件冷却后搁置5 d, 在此过程中观察并记录试件表面的表观特征, 然后开展常温下材料力学性能拉伸试验.

1.3 试件制作试验试件取自于S30408奥氏体不锈钢板, 钢板厚度为5 mm.为了较好地控制试件的平整度及切割速度, 试件制作过程中采用激光切割机一次性从母材上切割完成, 且将切割边打磨平整.

高温冷却后不锈钢材料力学性能拉伸试验按常温下金属材料试验方法开展, 试验试件的尺寸按照GB/T228.1-2010《金属材料拉伸试验第1部分:室温试验方法》[17]中相关规定进行设计, 如图 2所示.图中, b为试件的宽度, t为试件的厚度.

|

图 2 试件尺寸 Fig. 2 Dimension of coupons in test |

根据温度工况的不同, 试验试件被分成10组, 数量总计为38个.常温下试件2个;其他温度工况下, 每组试件为4个, 分别用于高温后自然冷却和浸水冷却.试件编号及测量尺寸如表 1所示.表中, T为试件温度工况.

| 表 1 试件编号与测量尺寸 Table 1 Codes and measured sizes of coupons |

根据现行规范(GB/T228.1-2010)[17], 高温冷却后不锈钢材料拉伸试验加载方式通过位移控制, 分成2个阶段加载:第一阶段加载主要用于测量不锈钢材料初始弹性模量和名义屈服强度, 以0.5 mm/min的速率拉伸至应变2%;第二阶段加载过程主要用于测量极限抗拉强度, 取下引伸计, 调整试验机的加载速率, 以5 mm/min的速率拉伸至试件断裂[18].

2 试验结果 2.1 试件的表观特征高温后经自然冷却和浸水冷却的试验试件表观特征分别如图 3(a)和(b)所示.图中, 从左至右各试件过火温度越来越高, 即温度从100 ℃升至900 ℃.

|

图 3 高温冷却后试件表观特征 Fig. 3 Performance characteristics of stainless steel cooled with elevated temperature |

由图 3可知:1)在温度工况低于500 ℃时, 2种冷却方式下试件表观特征基本相同;在温度工况高于500 ℃时, 浸水冷却试件的表面颜色比自然冷却试件要深.2)随着过火温度的不断升高, 2种冷却方式下的试件表面颜色均逐渐加深, 且碳化程度越来越严重.3)当温度工况为500 ℃时, 2种冷却方式下试件表面颜色差异最大;当温度工况为700 ℃时, 相对于自然冷却试件,浸水冷却试件表面颜色呈现为更深的蓝色.

2.2 高温冷却后不锈钢材料的应力-应变曲线通过材料力学性能拉伸试验, 获取高温自然冷却和浸水冷却后不同温度工况下不锈钢材料的应力-应变曲线,如图 4(a)和(b)所示.图中, 每类试件(如A1~A9和W1~W9)的应力-应变曲线取2个试件试验结果的平均值.

|

图 4 高温冷却后不锈钢材料的应力-应变曲线 Fig. 4 Strain-stress curves of stainless steel cooled with elevated temperature |

1) 与常温下不锈钢材料相同, 高温冷却后不锈钢材料的应力-应变曲线仍然呈现出典型的非线性特征, 没有明显的屈服平台.

2) 温度工况的高低对不锈钢材料的应力-应变曲线有着一定的影响, 呈现规律为对曲线前期影响较小, 对曲线后期影响较大.

3) 对于空气中自然冷却试件(A1~A9), 在材料应变达到20%前, 试件A1~A8与常温下不锈钢材料的应力-应变曲线基本重合;仅试件A9略低于常温下, 材料的应力-应变曲线表明不锈钢材料过火至900 ℃再冷却后的名义屈服强度有所折减;当材料应变达到20%后, 各试件的应力-应变曲线呈现出较为明显的差异, 随着过火温度的升高, 各试件材料的极限强度不断提高, 试件A1~A6材料的延性无显著变化, 试件A7~A8材料的延性存在一定程度降低, 而试件A9材料的极限强度和延性明显高于其他试件.

4) 对于浸水冷却试件(W1~W9), 在材料应变达到20%前, 各试件材料的应力-应变曲线具有与自然冷却对应试件相同的规律;当材料应变达到20%后, 各试件的应力-应变曲线呈现出较为明显的差异, 随着过火温度的升高, 试件W1~W6材料的极限强度和延性均无明显的变化, 试件W7~W9材料的极限强度略有提高, 延性一定程度地降低, 导致此现象的原因如下:经过较高的过火温度后再浸水冷却相当于对不锈钢材料进行了淬火处理, 导致材料强度轻微提高, 延性下降.

2.3 常温下不锈钢材料的力学性能通过表 1中T10-1和T10-2两个试件的拉伸试验, 可获取常温下不锈钢材料的力学性能指标:弹性模量E0=191 190 N/mm2, 名义屈服强度σ0.2=268.08 N/mm2, 抗拉极限强度σu=662.52 N/mm2, 极限伸长率A0 =58.37%.

2.4 高温冷却后不锈钢材料的力学性能表 2给出了高温冷却后不锈钢材料的各力学性能指标的折减系数.其中, E0, T为过火温度T再冷却后不锈钢材料的弹性模量;σ0.2, T为过火温度T再冷却后不锈钢材料的名义屈服强度;σu, T为过火温度T再冷却后不锈钢材料的抗拉极限强度;A0, T过火温度T再冷却后不锈钢材料的极限伸长率.

| 表 2 高温冷却后不锈钢材性力学性能折减系数 Table 2 Reduction factors of mechanical properties of stainless steel cooled with elevated temperature |

根据表 2中的试验数据, 可获得如下结论:

1) 当温度工况为100~800 ℃时, 过火温度的高低和冷却方式对不锈钢材料弹性模量的影响较小;当温度工况为900 ℃时, 空气中自然冷却方式下的不锈钢材料弹性模量降低较小, 而浸水冷却方式下材料弹性模量降低较为明显, 约为常温下弹性模量的50%.

2) 当温度工况不超过600 ℃时, 2种冷却方式下不锈钢材料的名义屈服强度值几乎没有折减;当温度工况高于600 ℃时, 2种冷却方式下材料名义屈服强度均出现了折减, 且浸水冷却方式下强度折减系数幅值要大于自然冷却方式下的值, 其中浸水冷却方式下的最大强度折减幅值可达到21%.

3) 当温度工况为100~500 ℃时, 2种冷却方式下不锈钢材料的抗拉极限强度值几乎没有变化;当温度工况高于500 ℃时, 2种冷却方式的材料抗拉极限强度均随着过火温度的升高而呈现一定程度的递增.

4) 当温度工况为100~600 ℃时, 2种冷却方式下不锈钢材料的极限伸长率无明显变化;当温度工况高于600 ℃时, 2种冷却方式的材料极限伸长率均出现明显折减, 且折减幅度大约为10%, 但过火温度为900 ℃自然冷却后不锈钢材料极限伸长率比常温下略有增加.

3 试验结果的对比为了更加全面地分析高温冷却后不锈钢材料的力学性能, 现将本次试验所获得的试验结果与已有同类的试验结果进行对比与分析.已有文献分别给出了Q235钢[11]、Q460高强钢[12]和奥氏体不锈钢EN1.4301[19]高温冷却后材料力学性能试验结果.其中, Q235钢和Q460高强钢高温冷却后的材料力学性能试验条件和本文相同, 均采用了空气中自然冷却和浸水冷却2种方式, 而奥氏体不锈钢EN1.4301高温冷却后仅采用空气中自然冷却方式.

3.1 弹性模量的对比将本文试验结果与不同材料(Q235钢、Q460高强钢和奥氏体不锈钢EN1.4301)高温冷却后的材料力学性能试验结果进行对比, 图 5(a)和(b)分别给出了自然冷却和浸水冷却2种方式下的材料弹性模量的折减系数对比结果.

|

图 5 高温冷却后不同材料弹性模量折减系数的对比 Fig. 5 Comparison of reduction factors for elasticmodulus of different materials cooled withelevated temperature |

由图 5可见:1)在2种冷却方式下, 不同材料弹性模量的折减系数E0, T/E0(高温过火后弹性模量E0, T与常温下弹性模量E0的比值)随着过火温度的改变仅发生小幅值的波动, 且不锈钢材料的波动性要大于Q235钢和Q460高强度钢;冷却方式对高温过火后材料弹性模量的影响不显著.2)对空气中自然冷却的材料, 仅奥氏体不锈钢EN1.4301高温冷却后的弹性模量受过火温度影响较大, 其他材料的弹性模量受温度影响不明显.3)对浸水冷却的材料, 仅本次试验用奥氏体不锈钢S30408的弹性模量在温度工况为900 ℃时发生了显著的降低, 过火温度对其他材料弹性模量的影响不显著.

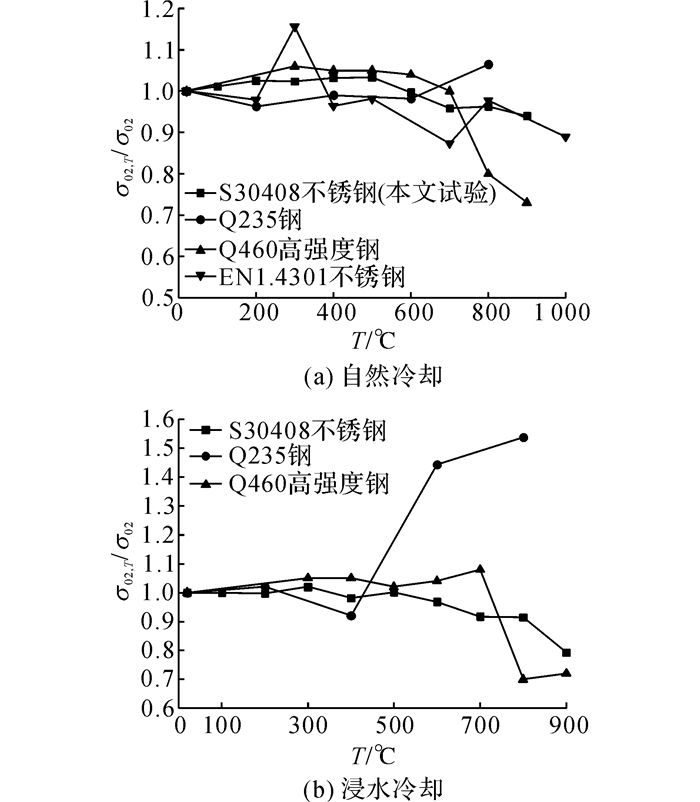

3.2 屈服强度的对比在自然冷却和浸水冷却这2种方式下, 高温冷却后不同材料(试验采用奥氏体不锈钢S30408、Q235钢、Q460高强钢和奥氏体不锈钢EN1.4301)屈服强度折减系数σ0.2, T/σ0.2的对比结果如图 6所示.

|

图 6 高温冷却后不同材料屈服强度折减系数的对比 Fig. 6 Comparison of reduction factors for yielding stress strength of different materials cooled with elevated temperature |

由图 6(a)可知:1)在空气中自然冷却方式下, 随着温度的改变, 奥氏体不锈钢EN1.4301名义屈服强度的折减系数值波动较大, 但整体趋势呈现为:随着温度的升高, 屈服强度值降低.2)当温度工况不超过600 ℃时, 对奥氏体不锈钢S30408、Q235钢和Q460高强钢3种材料, 温度的改变对高温过火后材料屈服强度无明显的影响;当温度工况高于600 ℃时, 随着温度的升高, Q235钢的屈服强度值略有提升, Q460高强钢的屈服强度值显著下降, 奥氏体不锈钢S30408的名义屈服强度值小幅度下降.

由图 6(b)可知:1)在浸水冷却方式下, 随着温度工况的改变, 不锈钢S30408、Q235钢和Q460高强钢3种材料的屈服强度呈现出明显不同的变化趋势;2)这3种材料屈服强度随温度升高的变化趋势同在空气中自然冷却方式的趋势相近, 但屈服强度值的提高或降低的幅值均远高于自然冷却方式下的幅值.

综上所述, 过火温度(温度工况)对4种材料的屈服强度均有一定的影响;不同的冷却方式对奥氏体不锈钢S30408、Q235钢和Q460高强钢这3种材料的屈服强度也有着较为显著的影响.

3.3 抗拉极限强度的对比在自然冷却和浸水冷却2种方式下, 高温冷却后不同材料(试验采用奥氏体不锈钢S30408、Q235钢、Q460高强钢和奥氏体不锈钢EN1.4301)抗拉极限强度折减系数σu, T/σu的对比结果如图 7所示.

|

图 7 高温冷却后不同材料极限强度折减系数的对比 Fig. 7 Comparison of reduction factors for ultimate strength of different materials cooled withelevated temperature |

由图 7可获取:1)对奥氏体不锈钢S30408材料, 在自然冷却和冷却浸水2种方式下, 其极限强度随着温度工况的升高而增长的趋势基本一致, 表明冷却方式的改变对奥氏体不锈钢S30408材料的抗拉极限强度影响不大;对Q235钢和Q460高强钢, 在2种冷却方式下, 材料极限强度随温度升高的变化趋势存在着较大的差别, 表明冷却方式的改变这2种材料的抗拉极限强度影响较大.2)在自然冷却方式下, 对Q460高强钢, 在温度工况为300 ℃后, 其极限强度开始随温度升高而下降, 在900 ℃时降至常温下强度的0.8;对奥氏体不锈钢EN1.4301, 其极限强度几乎不随温度升高而发生变化;对奥氏体不锈钢S30408和Q235钢, 在温度工况为500 ℃后, 其极限强度开始随温度升高而有所提高, 在温度工况为900 ℃时, 不锈钢S30408材料极限强度可达到了常温下强度的1.10倍.3)在浸水冷却方式下, 高温冷却后3种材料的极限强度均呈现了明显的提高;在温度工况为800 ℃时, Q235钢、Q460高强钢和奥氏体不锈钢S30408这3种材料的极限强度分别为常温下极限强度1.45倍、1.20倍和1.07倍.

4 结论(1) 对高温冷却后不锈钢材料, 过火温度对材料的表观特征有着明显的影响;冷却方式对材料表观特征整体上影响不大, 仅在温度工况达到500 ℃后略有不同.

(2) 温度工况对高温冷却后不锈钢材料应力-应变曲线的影响规律表现为:对曲线前期(应变值不超过20%)影响较小, 对曲线后期(应变值大于20%)影响较大;自然冷却和浸水冷却2种方式下的不锈钢材料应力-应变曲线存在着一定的差异, 冷却方式对高温过火后材料应力-应变曲线有着明显的影响.

(3) 当温度工况低于600 ℃时, 不同温度工况和不同冷却方式对高温冷却后不锈钢材料力学性能影响较小;当温度工况大于或等于600 ℃时, 不同温度工况和不同冷却方式对材料力学性能有着较明显的影响.

(4) 高温后冷却后不同材料(奥氏体不锈钢S30408、Q235钢、Q460高强度钢和奥氏体不锈钢EN1.4301)力学性能受过火温度和冷却方式的影响规律存在着较大差异.

为此, 对高温后冷却后不锈钢材料的力学性能开展更多的研究, 以获取其精确化的力学性能模型, 是十分必要的.

| [1] |

范圣刚, 郑宝锋, 刘美景, 等. 卷边C型截面不锈钢短柱承载力直接强度法研究[J].

东南大学学报:自然科学版, 2013, 44(6): 112–116.

FAN Sheng-gang, ZHENG Bao-feng, LIU Mei-jing, et al. Study on direct strength method of capacity of stainless steel lipped C section stub columns[J]. Journal of Southeast University:Natural Science Edition, 2013, 44(6): 112–116. |

| [2] |

王元清, 袁焕鑫, 石永久, 等. 不锈钢结构的应用和研究现状[J].

钢结构, 2010, 130(25): 1–12.

WANG Yuan-qing, YUAN Huan-xin, SHI Yong-jiu, et al. A review of current applications and research of stainless steel structure[J]. Steel Construction, 2010, 130(25): 1–12. |

| [3] | WALLER G, COCHRANE D J. Stainless steel for durability, fire-resistance and safety[J]. Architecture Technique, 2011, 9: 254–257. |

| [4] | FAN S G, LIU F, ZHENG B F, et al. Experimental study on bearing capacity of stainless steel lipped C section stub columns[J]. Thin-Walled Structures, 2014, 83: 70–84. DOI:10.1016/j.tws.2014.02.002 |

| [5] |

陈驹, 金伟良, 杨立伟. 建筑用不锈钢的抗火性能[J].

浙江大学学报:工学版, 2008, 44(11): 1983–1989.

CHEN Ju, JIN Wei-liang, YOUNG Ben. Behaviour of constructional stainless steel at elevated temperatures[J]. Journal of Zhejiang University:Engineering Science, 2008, 44(11): 1983–1989. |

| [6] | SAKUMOTO Y, NAKZATO T, MATSUZAKI A. High-temperature properties of stainless steel for building structures[J]. Journal of Structural Engineering, 1996, 122(4): 399–406. DOI:10.1061/(ASCE)0733-9445(1996)122:4(399) |

| [7] | OLSSON A. Stainless steel plasticity-material modeling and structural applications[D]. Sweden:Luleå University of Technology, 2001. http://www.openthesis.org/documents/Stainless-steel-plasticity-material-modelling-594967.html |

| [8] | RASMUSSEN K J R. Full-range stress-strain curves for stainless steel alloys[J]. Journal of Constructional Steel Research, 2003, 59(4): 47–61. |

| [9] | GARDNER L. A new approach to stainless steel structural design[D]. London:Imperial College, 2002. http://ethos.bl.uk/OrderDetails.do?uin=uk.bl.ethos.275837 |

| [10] |

朱浩川, 姚谏. 不锈钢材料的应力-应变模型[J].

空间结构, 2011, 17(1): 62–69.

ZHU Hao-chuan, YAO Jian. Stress-strain model for stainless steel[J]. Spatial Structures, 2011, 17(1): 62–69. |

| [11] |

张有桔, 朱跃, 赵升, 等. 高温后不同冷却条件下钢材力学性能试验研究[J].

结构工程师, 2009, 25(5): 104–109.

ZHANG You-jie, ZHU Yue, ZHAO Sheng, et al. Experimental research on mechanical properties of steel cooled in different modes after high temperature treatment[J]. Structural Engineers, 2009, 25(5): 104–109. |

| [12] |

王卫永, 刘天姿. 高强Q460钢高温冷却后力学性能研究[J].

建筑材料学报, 2016, 19(1): 171–176.

WANG Wei-yong, LIU Tian-zi. Study on mechanical properties of high strength Q460 steel after cooling from high temperature[J]. Journal of Building Materials, 2016, 19(1): 171–176. |

| [13] |

陈建锋, 曹平周. 高温后结构钢力学性能试验[J].

解放军理工大学学报:自然科学版, 2010, 11(3): 328–333.

CHEN Jian-feng, CAO Ping-zhou. Experimental investigation into mechanical properties of steel post high temperatures[J]. Journal of PLA University of Science and Technology:Natural Science Edition, 2010, 11(3): 328–333. |

| [14] |

陈伟, 叶继红. G550高强度冷成型钢高温力学性能稳态试验研究[J].

土木工程学报, 2012, 45(6): 33–42.

CHEN Wei, YE Ji-Hong. Steady state experimental investigation of G550 high strength cold-formed steel material at elevated temperatures[J]. China CivilEngineering Journal, 2012, 45(6): 33–42. |

| [15] |

陈伟, 叶继红. G550高强度冷成型钢高温力学性能瞬态试验研究[J].

土木工程学报, 2012, 45(7): 56–64.

CHEN Wei, YE Ji-Hong. Transient state experimental investigation of G550 high strength cold-formed steel material at elevated temperatures[J]. China Civil Engineering Journal, 2012, 45(7): 56–64. |

| [16] |

余志武, 王中强, 史召锋. 高温后新Ⅲ级钢筋力学性能的试验研究[J].

建筑结构学报, 2005, 26(2): 112–116.

Yu Zhi-wu, WANG Zhong-qiang, SHI Zhao-feng. Experimental research on material properties of new Ⅲ grade steel bars after fire[J]. Journal of Building Structures, 2005, 26(2): 112–116. |

| [17] | GB/T228. 1-2010金属材料拉伸试验第1部分: 室温试验方法[S]. 北京, 中国标准出版社, 2010. |

| [18] |

范圣刚, 郑家珵, 孙文隽, 等. S30408奥氏体不锈钢高温力学性能试验研究[J].

工程力学, 2017, 34(4): 167–176.

FAN Sheng-gang, ZHENG Jia-cheng, SUN Wen-jun, et al. Experimental investigation on mechanical properties of S30408 austenitic stainless steel at elevated temperatures[J]. Engineering Mechanics, 2017, 34(4): 167–176. |

| [19] | WANG X Q, TAO Z, SONG T Y, et al. Stress-strain model of austenitic stainless steel after exposure to elevated temperatures[J]. Journal of Constructional Steel Research, 2104, 99(8): 129–139. |