微气泡具有比表面积大、气含率高、上升速度慢和溶解速度快等特点, 广泛应用于废水处理[1]、酿酒[2]和好氧生物养殖[3]等领域.微气泡发生器的种类很多[4], 按微气泡的发生方式主要有以下几种:1) 剪切破碎成泡, 如文丘里型微气泡发生器;2) 微孔成泡[5], 如微孔塑料、橡胶和陶瓷管等;3) 降压或升温成泡[6], 如压力溶解型微气泡发生器.

近几年, 众多学者对微气泡发生器进行了一系列的探究, Onari等[7]发明了旋转液体型气泡发生器, 利用高速旋转液体的离心作用来产生微气泡.Terasaka等[8]将微气泡应用于废水处理, 利用微气泡比表面积大的特点, 加速气体溶解, 高效回收废水中的细碳颗粒.Sadatomi等[9]发明了文丘里气泡发生器, 在圆管中部安装一个球体, 形成突然缩小的流道, 抽吸破碎气体形成微气泡.Sadatomi等[10]对上述文丘里气泡发生器作了改进, 用圆孔代替球体、用嵌入式多孔板代替在管壁上开孔, 能够产生微气泡.Gabbard[11]设计适用于除氙体系的文丘里气泡发生器, 得到平均气泡直径与液速和表面张力的关联式.Gordiychuk等[12]研究气速、液速和气体入口直径对文丘里气泡发生器气泡尺寸分布的影响, 关联了气泡平均直径与气速、液速的关系.

鼓泡反应器内气泡尺寸与气液接触面积和传质系数密切相关[13], 气泡尺寸主要由气体分布器结构和填料物理性质决定[14].近年来, 众多学者对此作了一系列研究[15-18], 使用不同结构的气体分布器或填料可以生成最小直径为几个毫米的气泡.利用微气泡比表面积大的特点, 可以增加气液两相的接触面积, 从根本上强化相间传质, 提高鼓泡反应器的性能.本文将文丘里气泡发生器应用于鼓泡反应器中, 采用高速相机和Matlab图像处理程序测量气泡尺寸, 统计气泡数目[19], 考察操作条件和气泡发生器结构参数对气泡尺寸分布、气泡Sauter平均直径的影响规律, 期望为这种新型微鼓泡反应器的开发提供理论指导.

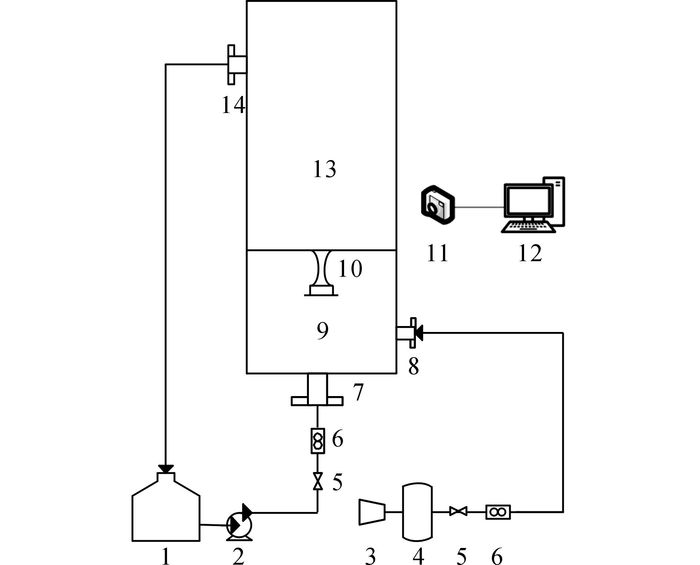

1 实验部分 1.1 实验装置与流程如图 1所示, 微鼓泡反应器实验流程包括反应器、气路系统、水路系统、检测仪器以及计算机数据采集系统5个部分.反应器上部分是一个长150 mm、宽20 mm、高1 000 mm的矩形床13, 下部分是一个长150 mm、宽40 mm、高150 mm的矩形腔9, 由液体入口7、气体入口8和文丘里气泡发生器10组成.实验在常温、常压下开展, 水从液体入口7通入, 空气从气体入口8通入.在实验过程中, 通入反应器的气体体积流量qVG为0.003 6~0.036 m3/h, 液体流量qVL为0.1~0.5 m3/h.

|

1-水箱;2-离心泵;3-压缩机;4-缓冲罐;5-阀门;6-流量计;7-液体入口;8-气体入口;9-矩形腔;10-文丘里气泡发生器;11-高速摄像机;12-计算机;13-矩形床;14-液体出口 图 1 微鼓泡反应器实验流程 Fig. 1 Schematic diagram of micro bubble reactorexperimental setup |

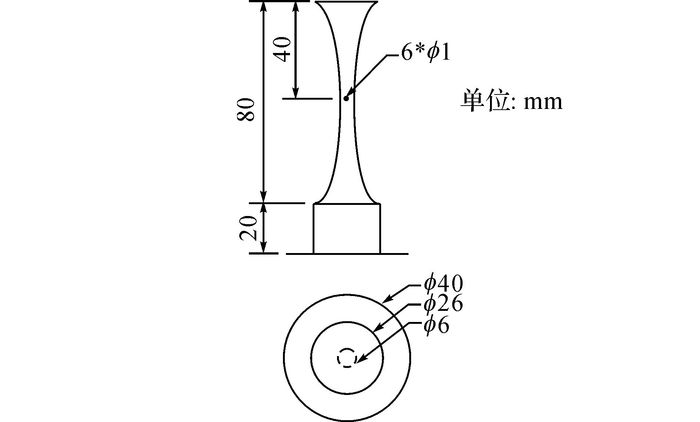

实验所用的文丘里气泡发生器如图 2所示.进出口直径均为26 mm, 高度为80 mm;喉管位于中部, 喉管直径dv=6 mm;在喉管周向均布有6个气孔, 气孔直径do=1 mm;在文丘里气泡发生器下方20 mm处安装直径为40 mm的圆形挡板, 防止气体直接从文丘里气泡发生器的底部入口进入.

|

图 2 文丘里气泡发生器 Fig. 2 Venturi bubble generator |

采用高速相机和Matlab图像处理程序测量气泡尺寸, 统计气泡数目.在实验开始前, 将高速相机安装在离反应器水平距离0.4 m处和离文丘里气泡发生器垂直距离0.1 m处, 并将高速相机连接到电脑, 打开图像采集软件, 启动离心泵和风机, 调整阀门开度, 使得气体流量和液体流量分别达到规定值.在测量过程中, 每个实验条件下的测量次数不少于3次.

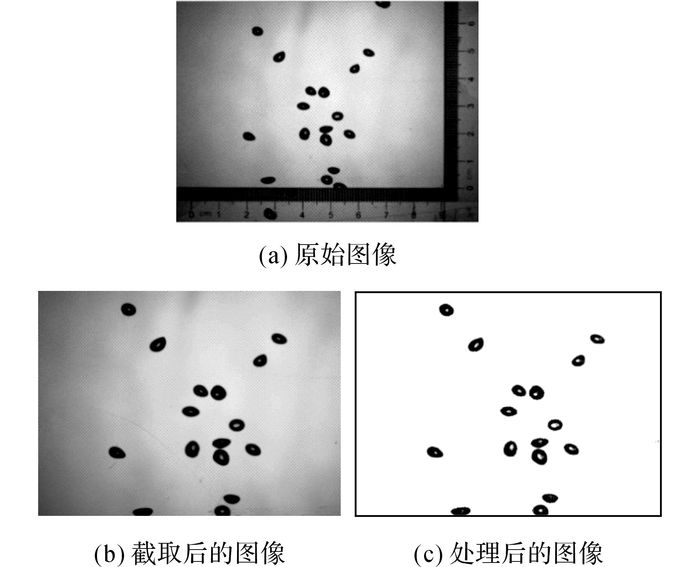

将原始图像导入电脑中, 用Matlab图像处理程序对原始图像进行处理.如图 3所示, 分为3步:1) 以图 3(a)所示的标尺为参考物, 将参考长度l取为80 mm;2) 选择计算区域, 截取图 3(a)中合适的矩形区域, 如图 3(b)所示;3) 对图 3(b)进行灰度处理, 如图 3(c)所示, 统计气泡个数和计算气泡尺寸.第i个气泡的面积为

|

图 3 气泡图像处理过程 Fig. 3 Image processing of bubbles |

| ${S_i} = 第i个气泡所占像素数 \times {\left( {\frac{l}{{l所占像素数}}} \right)^2}.$ | (1) |

式中:Si为实际气泡成像后在平面上的投影面积.该气泡的等效圆直径为

| ${d_i} = \sqrt {\frac{{4{S_i}}}{{\rm{ \mathsf{ π} }}}} .$ | (2) |

气泡Sauter平均直径d32为

| ${{d}_{32}}={\sum\limits_{i=1}^{n}{d_{i}^{3}}}/{\sum\limits_{i=1}^{n}{d_{i}^{2}}}\;.$ | (3) |

为了揭示微鼓泡反应器中d32随气速、液速的变化规律, 采用量纲分析法对结果进行回归处理, 液相雷诺数ReL和气相雷诺数ReG分别为

| $\mathit{R}{\mathit{e}_{\rm{L}}} = \frac{{4{q_{V{\rm{L}}}}{\rho _{\rm{L}}}}}{{{\rm{ \mathsf{ π} }}{\mu _{\rm{L}}}{d_{\rm{v}}}}},$ | (4) |

| $\mathit{R}{\mathit{e}_{\rm{G}}} = \frac{{2{q_{V{\rm{G}}}}{\rho _{\rm{G}}}}}{{{\rm{3 \mathsf{ π} }}{\mu _{\rm{G}}}{d_{\rm{o}}}}}.$ | (5) |

式中:ρL、ρG分别为液相和气相的密度, μL、μG分别为液相和气相的黏度.

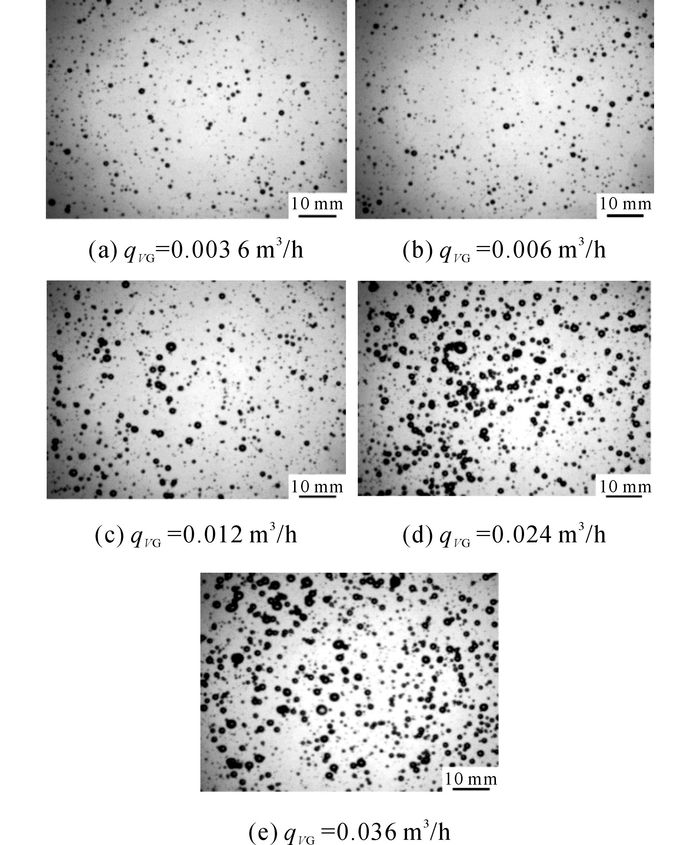

2 实验结果和讨论 2.1 操作条件对文丘里气泡发生器的影响 2.1.1 气泡尺寸分布如图 4所示, 在相同液量下, 随着气量的增大, 气泡尺寸逐渐增大.当qVG=0.003 6和0.006 m3/h时, 气泡尺寸较小, 如图 4(a)、(b)所示;当qVG=0.012 m3/h时, 出现尺寸较大的气泡, 如图 4(c)所示;当qVG=0.024和0.036 m3/h时, 大气泡的数量增加, 气泡尺寸较大, 如图 4(d)、(e)所示.

|

图 4 气量对气泡尺寸的影响(qVL=0.4 m3/h) Fig. 4 Effect of gas flow rate on bubble size(qVL=0.4 m3/h) |

如表 1所示, Nb为气泡数.小气量下的气泡尺寸db分布窄, 产生许多微气泡(本文将直径<1 mm的气泡定义为微气泡), 大气量下的气泡尺寸分布宽;随着气量的增大, 大气泡从无到有, 且数量逐渐增多, 微气泡的数量变化不大.根据文丘里气泡发生器的工作原理可知, 当气量较小时, 富集在文丘里气泡发生器周围的气体较少, 少量气体被抽吸进入管内, 进而被高速液体破碎为微气泡, 单位气体获得的液体能量多;当气量较大时, 富集在文丘里气泡发生器周围的气体较多, 进入管内的气体增多, 一方面, 在相同的液量下, 单位气体获得的液体能量变少, 另一方面, 由于形成的气泡数目变多, 较大的气泡密度导致气泡的聚并变得严重, 气泡尺寸变大.

| 表 1 气量对气泡尺寸分布的影响(qVL =0.4 m3/h) Table 1 Effect of gas flow rate on bubble size distribution(qVL=0.4 m3/h) |

在测量过程中, 每个实验条件下测量次数不少于3次, 实验结果均具有相同的变化规律.当液量一定时, 随着气量的增大, 大气泡从无到有且数量逐渐增多, 但是微气泡的数量变化不大.在改变液量后, 可以得到类似的变化规律.实验结果的重复性较好.

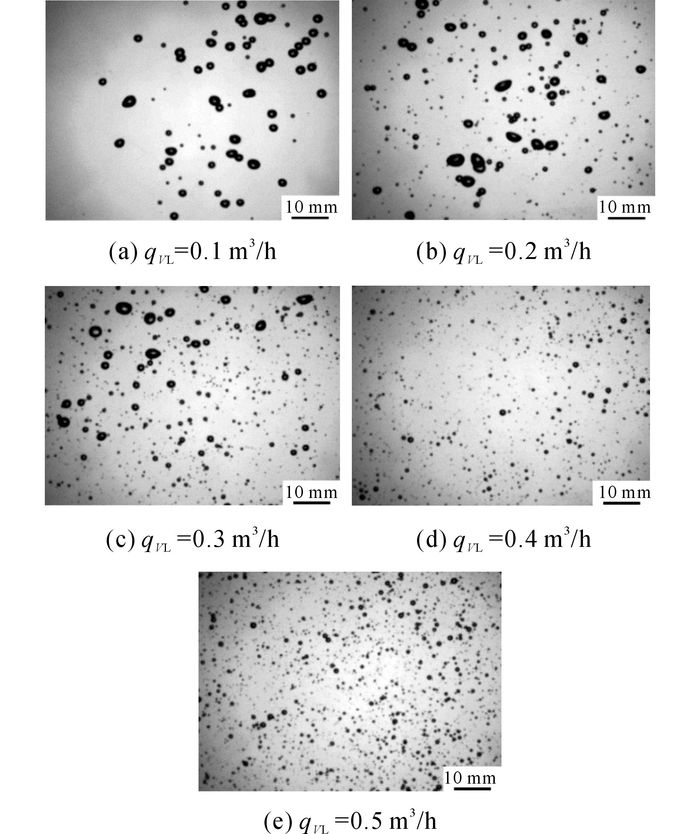

如图 5所示, 在相同气量下, 随着液量的增大, 气泡尺寸逐渐减小.当qVL=0.1 m3/h时, 几乎没有小气泡, 气泡尺寸较大, 如图 5(a)所示;当qVL=0.2和0.3 m3/h时, 大气泡的数量减少, 出现小气泡, 如图 5(b)、(c)所示;当qVL=0.4和0.5 m3/h时, 大气泡逐渐消失, 气泡尺寸小且分布较均匀, 如图 5(d)、(e)所示.

|

图 5 液量对气泡尺寸的影响(qVG=0.006 m3/h) Fig. 5 Effect of liquid flow rate on bubble size (qVG=0.006 m3/h) |

如表 2所示, 小液量下气泡尺寸分布宽, 大液量下气泡尺寸分窄;随着液量的增大, 微气泡的数量急剧增大, 大气泡的数量逐渐减小, 直至消失.这是由于在相同气量下, 当液量较小时, 喉管处的液速较低, 在喉管处形成的真空度较小, 气体被抽吸进入管内, 由于液速较低, 液体的剪切破碎能力较小, 形成的气泡尺寸较大;当液量较大时, 喉管处的液速较大, 在喉管处形成的真空度较大, 气体被抽吸进入管内, 经过高速液体的破碎后, 形成许多微气泡.在喉管处, 气体被卷吸、掺混到液体中, 在液体的脱曳力作用下, 气体被加速至液体的速度.液体速度越大, 液体的脱曳力作用越强, 气液间的相互作用越强, 形成的小气泡数量越多.

| 表 2 液量对气泡尺寸分布的影响(qVG=0.006 m3/h) Table 2 Effect of liquid flow rate on bubble size distribution (qVG=0.006 m3/h) |

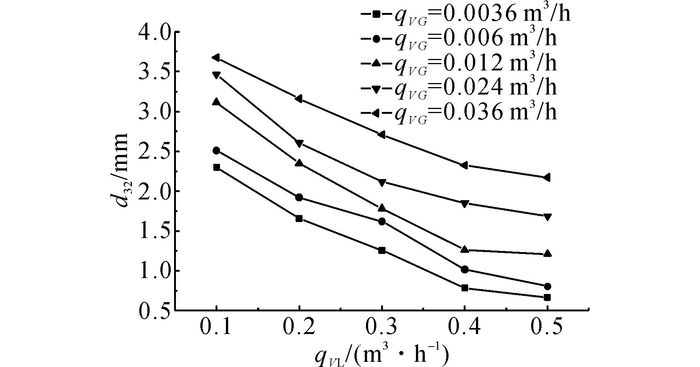

如图 6所示, 当气量一定时, 气泡Sauter平均直径随着液量的增大而减小;当液量一定时, 气泡Sauter平均直径随着气量的增大而增大.这是由于当气量一定时, 液量越大, 喉管处液速越大, 液体对气体的抽吸和破碎作用越强, 体系的紊乱程度越高, 气流被液相分割成的气泡尺寸越小;当液量一定时, 气量越大, 进入管内的气体越多, 单位气体获得的液体能量越少, 形成的气泡尺寸越大.

|

图 6 气量和液量对气泡Sauter平均直径的影响 Fig. 6 Effect of gas and liquid flow rate on Sauter mean diameter |

为了定量研究液量和气量对文丘里气泡发生器气泡尺寸的影响, 利用实验数据, 采用下式关联气泡Sauter平均直径d32和液相雷诺数ReL、气相雷诺数ReG的关系[12]:

| ${d_{32}}/{d_{\rm{v}}} = a{Re}_{\rm{L}}^b{Re}_{\rm{G}}^c.$ | (6) |

通过拟合可得, a=12.052, b=-0.494, c=0.292.

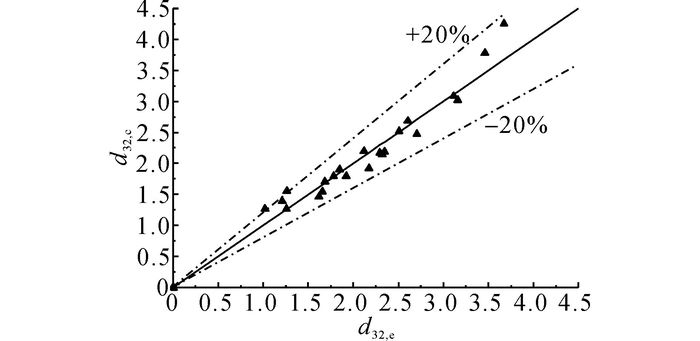

如图 7所示, d32, e为实验值, d32, c为计算值, 实线表示计算值和实验值没有误差, 上方虚线表示计算值和实验值的误差为+20%, 下方虚线表示计算值和实验值的误差为-20%.实验值和计算值的相对误差控制在20%以内, 模型的准确性较高.实验值和计算值产生误差的原因主要有以下2点:1) 系统误差, 例如仪器测量精度的影响;2) 图像识别算法引起的误差, 例如气泡形状、气泡重叠的影响.

|

图 7 气泡Sauter平均直径计算值与实验值的比较 Fig. 7 Comparison of Sauter mean diameter between calculated data and experimental data |

Gordiychuk等[12]提出的Sauter平均直径关联式中, b=-0.96, c=0.24, 与该实验得到的值有较大差异.造成差异的原因可能有以下2点:1) 文丘里气泡发生器的安装方式不同, Gordiychuk等[12]采用水平安装, 该实验采用竖直安装;2) Gordiychuk等[12]在实验中采用的液气比远远高于该实验中采用的液气比, 这使得该实验中气量对气泡尺寸的影响更加明显, 因此导致c增大, b减小.

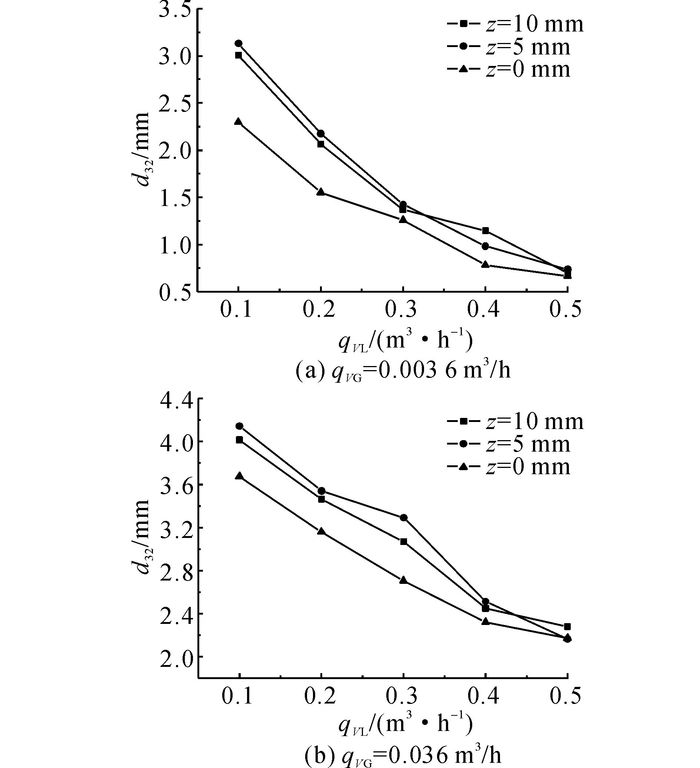

2.2 结构尺寸对文丘里气泡发生器的影响 2.2.1 气孔位置图 8(a)、(b)分别给出当qVG=0.003 6和0.036 m3/h时气孔位置对气泡Sauter平均直径的影响, 气孔位置分别位于喉管z=0、喉管上方z=5 mm和喉管上方z=10 mm处.从图 8可以看出, 气孔位置从z=0移到z=5 mm后, 气泡Sauter平均直径增大;气孔位置从z=5 mm移到z=10 mm后, 气泡Sauter平均直径的变化趋势不明显.在该实验条件下, 文丘里气泡发生器内的气液混合物处于亚声速流动, 气泡集中破碎的区域在喉管z=0附近[20].应该保证气孔位置位于气泡集中破碎区域, 使进入管内的气体得到充分的破碎, 形成微气泡.实验结果表明, 气孔位置位于z=0处, 得到的气泡Sauter平均直径最小.

|

图 8 气孔位置对气泡Sauter平均直径的影响 Fig. 8 Effect of position of gas holes on Sauter meandiameter |

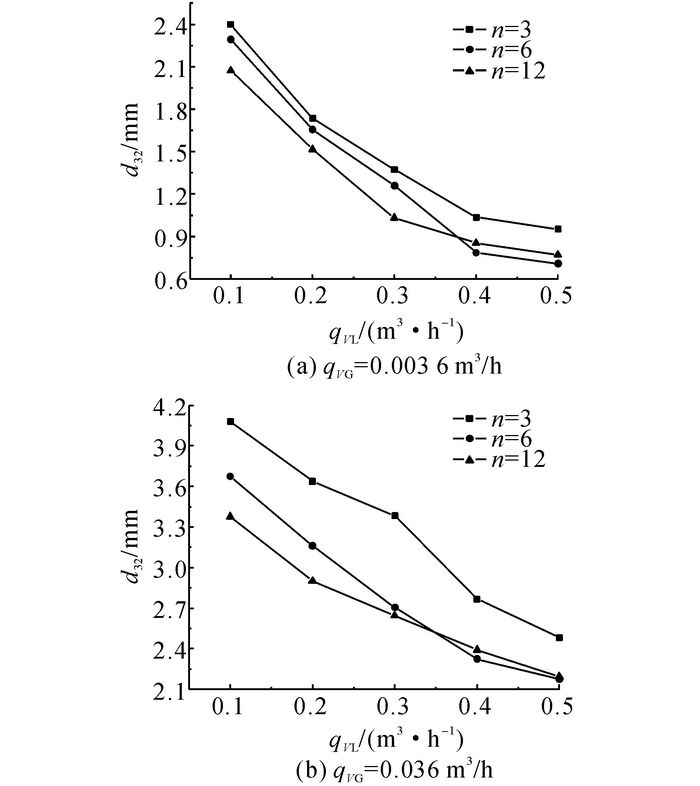

图 9(a)、(b)分别给出当qVG=0.003 6和0.036 m3/h时, 气孔数量对气泡Sauter平均直径的影响.其中, 气孔直径为1 mm, 气孔数量分别为3、6和12, 气孔均匀分布于喉管处.从图 9可以看出, 当喉管液速为0.983~2.949 m/s(液量为0.1~0.3 m3/h)时, 气泡Sauter平均直径随气孔数量的增加而减小;当喉管液速为3.932~4.915 m/s(液量为0.4~0.5 m3/h)时, 气泡Sauter平均直径随气孔数量的增加先减小后略有增大, 在开孔数>6后, 气孔数量对气泡Sauter平均直径的影响较小.当液量较小时, 随着气孔数量的增加, 气相流通面积增大, 在相同气量下, 过孔气速减小, 使得喉管处初始生成的气泡尺寸减小[13], 经液体射流剪切后, 气泡Sauter平均直径相应减小.当液量较大时, 液体的剪切破碎作用强, 在开孔数>6后, 气孔数量和初始气泡尺寸对气泡尺寸的影响较弱, 液体剪切破碎作用对气泡尺寸的影响占主导地位.此时, 再增大气孔数量(即减小初始气泡尺寸), 气泡尺寸不会发生明显变化.

|

图 9 气孔数量对气泡Sauter平均直径的影响 Fig. 9 Effect of numbers of gas holes on Sauter meandiameter |

(1) 考察气量和液量对文丘里气泡发生器气泡尺寸分布、气泡Sauter平均直径的影响.通过研究发现, 当液量一定时, 气量越小, 气泡尺寸分布越窄;当气量一定时, 液量越大, 气泡尺寸分布越窄.气泡Sauter平均直径随着气量的增大而增大, 随着液量的增大而减小.在实验条件下, 回归得到气泡Sauter平均直径的经验关联式, 计算值与实际值吻合较好.

(2) 考察气孔位置和气孔数量对文丘里气泡发生器气泡Sauter平均直径的影响.当气孔位置位于喉管处时, 气泡Sauter平均直径最小;当喉管液速为0.983~2.949 m/s时, 气泡Sauter平均直径随气孔数量的增加而减小;当喉管液速为3.932~4.915 m/s时, 气泡Sauter平均直径随气孔数量的增加先减小后略有增大, 当开孔数>6后, 气孔数量对气泡Sauter平均直径的影响较小.

| [1] | TERASAKA K, HIRABAYASHI A, NISHINO T, et al. Development of microbubble aerator for waste water treatment using aerobic activated sludge[J]. Chemical Engineering Science, 2011, 66(14): 3172–3179. DOI:10.1016/j.ces.2011.02.043 |

| [2] | DEVATINE A, CHICIUC I, POUPOT C, et al. Micro-oxygenation of wine in presence of dissolved carbon dioxide[J]. Chemical Engineering Science, 2007, 62(17): 4579–4588. DOI:10.1016/j.ces.2007.05.031 |

| [3] | AGO K, NAGASAWA K, TAKITA J, et al. Development of an aerobic cultivation system by using a microbubble aeration technology[J]. Journal of Chemical Engineering of Japan, 2005, 38(9): 757–762. DOI:10.1252/jcej.38.757 |

| [4] | PARMAR R, MAJUMDER S K. Microbubble generation and microbubble-aided transport process intensification:a state-of-the-art report[J]. Chemical Engineering and Processing:Process Intensification, 2013, 64(2): 79–97. |

| [5] | TELMADARREIR A, DODA A, TRIVEDI J J, et al. CO2 microbubbles:a potential fluid for enhanced oil recovery:bulk and porous media studies[J]. Journal of Petroleum Science and Engineering, 2016, 138: 160–173. DOI:10.1016/j.petrol.2015.10.035 |

| [6] | ROVERS T A M, SALA G, VAN-DER-LINDEN E, et al. Temperature is key to yield and stability of BSA stabilized microbubbles[J]. Food Hydrocolloids, 2016, 52: 106–115. DOI:10.1016/j.foodhyd.2015.05.038 |

| [7] | ONARI H, WATANABE K, MAEDE K, et al. High functional characteristics of micro-bubbles and water purification[J]. Resources Processing, 1999, 46(4): 238–244. DOI:10.4144/rpsj1986.46.238 |

| [8] | TERASAKA K, SHINPO Y. Recovery of fine carbon particles from water using microbubble flotation[C]//6th International Conference on Multiphase Flow. Leipzig, Germany:ICMF, 2007:2-7. |

| [9] | SADATOMI M, KAWAHARA A, KANO K, et al. Performance of a new micro-bubble generator with a spherical body in a flowing water tube[J]. Experimental Thermal and Fluid Science, 2005, 29(5): 615–623. DOI:10.1016/j.expthermflusci.2004.08.006 |

| [10] | SADATOMI M, KAWAHARA A, MATSUURA H, et al. Micro-bubble generation rate and bubble dissolution rate into water by a simple multi-fluid mixer with orifice and porous tube[J]. Experimental Thermal and Fluid Science, 2012, 41(41): 23–30. |

| [11] | GABBARD C H. Development of a Venturi type bubble generator for use in the molten-salt reactor xenon removal system[R]. Danbury:U.S. Union Carbide Corporation, 1972. |

| [12] | GORDIYCHUK A, SVANERA M, BENINI S, et al. Size distribution and Sauter mean diameter of micro bubbles for a Venturi type bubble generator[J]. Experimental Thermal and Fluid Science, 2016, 70: 51–60. DOI:10.1016/j.expthermflusci.2015.08.014 |

| [13] | AKITA K, YOSHIDA F. Bubble size, interfacial area, and liquid-phase mass transfer coefficient in bubble columns[J]. Industrial and Engineering Chemistry Process Design and Development, 1974, 13(1): 84–91. DOI:10.1021/i260049a016 |

| [14] | BORDAS M L, CARTELLIER A, SECHET P, et al. Bubbly flow through fixed beds:microscale experiments in the dilute regime and modeling[J]. AIChE Journal, 2006, 52(11): 3722–3743. DOI:10.1002/(ISSN)1547-5905 |

| [15] | LI G, YANG X, DAI G. CFD simulation of effects of the configuration of gas distributors on gas-liquid flow and mixing in a bubble column[J]. Chemical Engineering Science, 2009, 64(24): 5104–5116. DOI:10.1016/j.ces.2009.08.016 |

| [16] | CHYANG C S, LIEU K, HONG S S. The effect of distributor design on gas dispersion in a bubbling fluidized bed[J]. Journal of the Chinese Institute of Chemical Engineers, 2008, 39(6): 685–692. DOI:10.1016/j.jcice.2008.05.011 |

| [17] | BHATIA B, NIGAM K D P, AUBAN D, et al. Effect of a new high porosity packing on hydrodynamics and mass transfer in bubble columns[J]. Chemical Engineering and Processing:Process Intensification, 2004, 43(11): 1371–1380. DOI:10.1016/j.cep.2003.10.009 |

| [18] | MALDONADO J G G, BASTOUL D, BAIG S, et al. Effect of solid characteristics on hydrodynamic and mass transfer in a fixed bed reactor operating in co-current gas-liquid up flow[J]. Chemical Engineering and Processing:Process Intensification, 2008, 47(8): 1190–1200. DOI:10.1016/j.cep.2007.02.013 |

| [19] | JO D, REVANKAR S T. Effect of coalescence and breakup on bubble size distributions in a two-dimensional packed bed[J]. Chemical Engineering Science, 2010, 65(14): 4231–4238. DOI:10.1016/j.ces.2010.04.019 |

| [20] | WANG Y C, CHEN E. Effects of phase relative motion on critical bubbly flows through a converging-diverging nozzle[J]. Physics of Fluids, 2002, 14(9): 3215–3223. DOI:10.1063/1.1497372 |