柴油机排气颗粒物是雾霾中细微颗粒物的主要来源之一, 已对生态环境和人体健康造成严重危害.颗粒捕集器(DPF)是当前有效控制柴油机颗粒物排放的后处理技术之一, 颗粒物在DPF内的沉积会引起柴油机排气背压的升高, 导致发动机性能恶化.DPF的再生性能直接关系到柴油机能否正常工作和DPF的过滤效果.DPF主要的再生方式分为主动再生和被动再生, 主动再生是通过额外的加热装置或后期喷油给颗粒捕集器内的排气加热至颗粒物(主要是碳烟)氧化温度, 被动再生主要是通过内部催化作用降低颗粒物氧化温度.燃油催化再生作为被动再生的一种方式, 是通过在燃油中添加有机金属成分或纳米颗粒来抑制碳烟的形成并促进缸内碳烟氧化[1-2], 同时实现碳烟可以在正常排气温度下被催化氧化且不受燃油中硫质量分数的影响, 这种催化再生添加剂被称为燃油催化添加剂(FBC)[3].现今, 欧洲已在300多万辆乘用车上采用FBC-DPF技术, 从而实现快速且完全的DPF再生[4].近年来, 国内外学者对FBC开展了大量研究, 龚金科等[5-8]研究铈基金属添加剂对柴油机燃烧特性、排放特性以及催化碳烟氧化性能的影响, 铈基FBC添加剂使得扩散燃烧状况改善, 有效热效率提高, 常规气态污染物和颗粒物排放均有不同程度的降低, 同时使得DPF在正常排气温度下的再生性能提高.王丹等[3, 9-10]研究以二茂铁为代表的铁基FBC添加剂对柴油机颗粒物排放特性的影响.结果表明, 柴油机燃用掺混二茂铁燃油的排气颗粒物质量排放降低, 颗粒物粒子数密度和核模态颗粒物粒子数密度大幅提高.以往研究表明FBC会改善发动机性能和排放水平, 但是对于颗粒的微观形貌和基本碳粒子结构的影响目前未见太多研究.

本文通过台架试验, 系统地研究添加Fe-FBC对发动机颗粒排放的影响, 研究不同比例FBC对柴油机烟度排放的影响.选取最佳掺混比例, 重点分析颗粒质量浓度和粒子数密度的粒度分布变化, 结合电子显微技术分析柴油机燃用Fe-FBC燃油排气颗粒物的微观形貌和基本碳粒子的微观结构.

1 试验部分 1.1 燃料的制备和发动机参数试验选用国Ⅳ0#柴油作为基准柴油, Fe-FBC选用新加坡润英联公司的Infineum F7994溶液.该溶液可以与柴油以任意比例互溶, 其中溶剂为美孚ISOPAR L溶剂, Fe元素的质量分数为4%.按Fe元素的质量分数为10-4、2×10-4、3×10-4和4×10-4添加到纯柴油中, 分别配制出Fe100、Fe200、Fe300和Fe400 4种掺混燃油.配置好的混合燃油静置6个月后, 没有明显的分层现象.试验样机选用YZ4DA1-30型柴油机, 主要性能参数如表 1所示.本文的侧重点是添加铁基添加剂前、后柴油机自身颗粒排放的属性, 所以在测试和采样的过程中, 直接测量发动机原排并采样颗粒.

| 表 1 YZ4DA1-30柴油机的主要技术参数 Table 1 Main technical parameters of YZ4DA1-30 dieselengine |

选取柴油机额定转速为2 900 r/min下平均有效压力pe分别为0.269、0.537、0.806和1.074 MPa作为实验工况, 对应的负荷率分别为25%、50%、75%和100%, 柴油机分别燃用纯柴油、Fe100、Fe200、Fe300和Fe400 5种燃油, 使用奥地利AVL公司的415S滤纸烟度计, 测量各工况下柴油机燃用不同燃油的滤纸烟度.

1.3 颗粒物粒径分布分析试验工况选取柴油机的额定工况点, 柴油机分别燃用纯柴油和Fe300燃油.

颗粒物质量浓度的测量采用MOUDI Model 100型微孔均匀沉积冲积器.该系统基于斯托克斯定律, 利用惯性将发动机排气中的微粒逐阶分级并由冲击介质铝箔捕获, 空气动力学分割直径分别为18、10、5.6、3.2、1.0、0.56、0.32和0.18 μm;设置采样体积流量为30 L/min, 采样时间为30 min.

颗粒物粒子数密度的测量采用美国TSI公司的EEPS3090(engine exhaust particle sizer)发动机颗粒粒径谱仪, 测量粒径为5.6~560 nm, 基本覆盖了发动机排气颗粒的主要粒径.设置采样稀释比为120:1, 采样温度为120 ℃, 连续采样5 min并取平均值分析.

1.4 颗粒物微观形貌特征及分析方法将采集好的颗粒物样品进行微观形貌分析.采用Tecnai G2 F30 S-TWIN场发射透射电子显微镜(HRTEM), 分析柴油和Fe300颗粒的微观结构.

由基本粒子相互凝并、团聚、黏附、堆积而成的颗粒团聚体具有典型的分形结构, 通常用分形维数来定量描述颗粒的形貌特征及几何结构的疏密程度[11-12].采用计盒维数来研究添加Fe-FBC前、后燃油燃烧颗粒的分形特点, 计算公式[13]可以表示为

| $D = - \mathop {\lim }\limits_{\varepsilon \to 0} \frac{{\ln N\left( \varepsilon \right)}}{{\ln \left( {1/\varepsilon } \right)}}.$ |

式中:D为HRTEM图像区域柴油机排气颗粒的自相似分形维数, ε为正方形网格边长, N(ε)为覆盖整个HRTEM图像区域所需的方格数目, 通过lg N(ε)和lg ε之间的线性关系的斜率计算图形的盒维数.

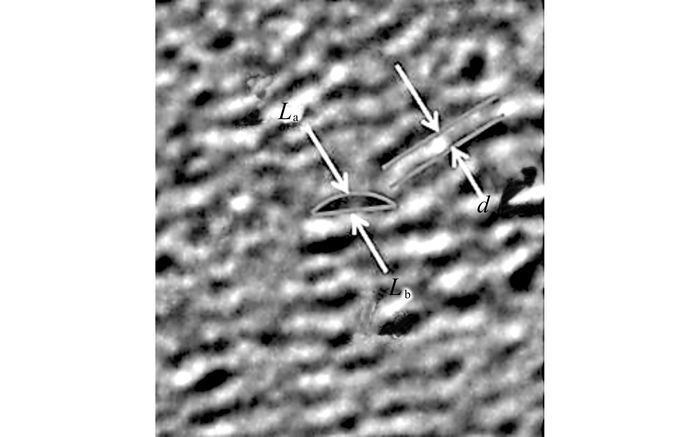

1.5 基本碳粒子结构特征分析如图 1所示为颗粒物高倍透射电镜下的基本碳粒子微晶结构图.将层面间距、微晶尺寸和微晶曲率[14-15]作为基本碳粒子的微观结构的主要特征参数,反映了基本碳粒子的氧化活性以及颗粒的石墨化程度.

层面间距表示2个相邻碳层间的距离.图 1中, d为两个近似平行的微晶碳层间垂直距离, La为微晶碳层的长度, Lb为微晶碳层两端点直线距离.微晶曲率k=La/Lb.采用Digital Micrograph软件, 对基本碳粒子的d、La、k进行测量分析.

|

图 1 基本碳粒子微晶结构示意图 Fig. 1 Primary carbon particles microcrystalline structure |

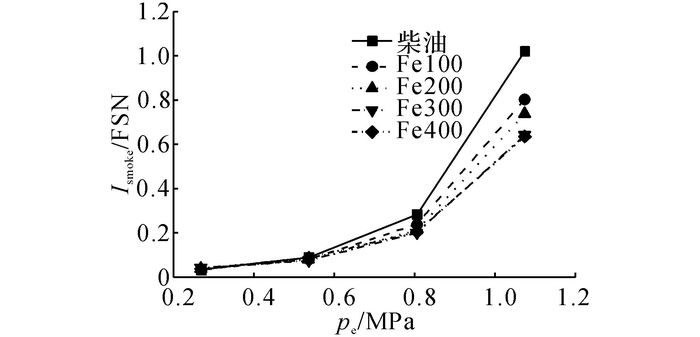

如图 2所示为5种燃油在额定转速为2 900r/min、不同负荷工况下的排气烟度Ismoke对比.在额定工况下, Fe100、Fe200、Fe300和Fe400燃油的烟度相对于柴油分别降低了21.3%、27.4%、37.0%和37.6%.由图 2可见, 随着Fe-FBC添加比例的增加, 柴油机的排气烟度减少, 且在高负荷下的烟度降低趋势更加显著.Fe400燃油较Fe300燃油的烟度降幅减缓, 说明Fe-FBC添加比例存在一个阈值, 较优添加比例为Fe300.

|

图 2 柴油机燃用5种燃油的烟度排放对比 Fig. 2 Smoke emissions of diesel engine fueled with five kinds fuels |

在柴油机缸内燃烧过程中, 燃油中20%~30%的碳会在高温浓混合气区域转化成碳烟, 大多数碳烟随后会被氧化, 最终碳烟的排放量是生成量和氧化量的差值[16-17].Fe-FBC可以有效地抑制主燃期内碳烟的形成, 促进碳烟在后燃期的氧化, 从而降低柴油机碳烟及颗粒物排放.在扩散燃烧过程中, Fe作为催化活性中心, 不断向烃类、C原子传递氧, 促进燃油的氧化和燃烧;燃烧产生的O、H、OH等活性基团进一步促进链反应的进行, 使得燃油裂解后的碳氢化合物燃烧更彻底, 降低C2H2向PAHs发展并形成碳烟前驱体的可能性[18].元素Fe在燃烧过程中先于含碳粒子形成铁核, 并与碳粒碰撞凝结;微粒表面会吸附气相烃, 不断聚合成多孔聚合物[19].在燃烧后期, Fe可以有效催化已生成的碳烟氧化, 从而降低柴油机排气烟度, 碳烟氧化过程中产生的氧空位不断被氧化铁的体相氧和表相氧以及吸收的气相氧填满, 促进氧化反应的持续进行, 从而有效地减少尾气中的碳烟排放[20].

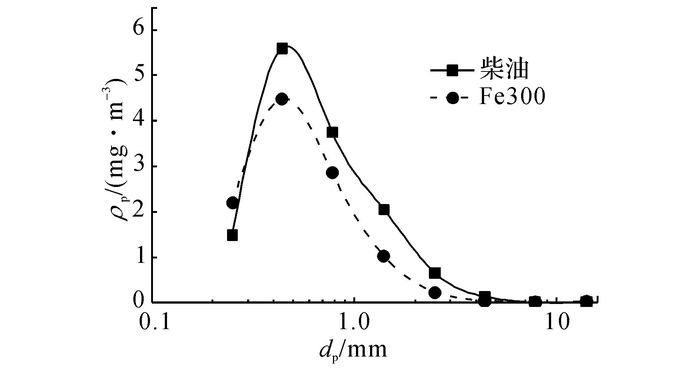

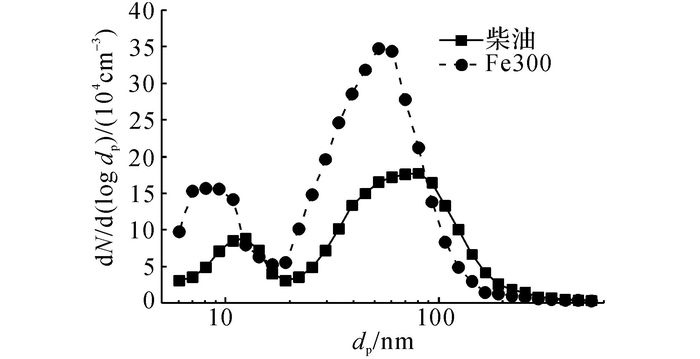

2.2 颗粒物粒度分布典型的柴油机排气颗粒质量主要取决于积聚模态颗粒(50~1 000 nm), 质量加权下的粒度分布特性呈对数正态分布, 主峰峰值出现在积聚模态;颗粒数量主要取决于核模态颗粒(<50 nm), 数量加权的粒度分布特性呈对数正态分布, 峰值处在核模态颗粒范围[21]内.从图 2可知, 添加Fe-FBC控制柴油机烟度排放的较优比例为3×10-4, 选取Fe300燃油与纯柴油进行颗粒物质量浓度和粒子数密度粒径分布对比研究.

如图 3、4所示为柴油机在额定工况(平均有效压力为1.074 MPa, 额定转速为2 900 r/min)下燃用柴油与Fe300两种燃油排气颗粒物的质量浓度ρp和粒子数密度dN/d(log dp)(其中N为粒子数)随着粒径dp分布的变化曲线对比图.可知, 添加Fe-FBC前、后的颗粒物质量浓度与粒子数密度均呈对数正态分布.与柴油相比, Fe300的排气颗粒质量浓度下降, 且积聚态所占比重增加.粒径大于1 μm的粗粒子模态的比重相比纯柴油排气颗粒降低了6%, 90%以上的Fe300颗粒物质量都集中在积聚模态.从粒子数密度分布曲线上来看, 90%以上的颗粒粒径都小于100 nm.柴油排气颗粒粒子数密度的两峰峰值对应粒径分别为9.3~14.3 nm和60.4~80.6 nm, Fe300排气颗粒粒子数密度的两峰峰值对应粒径分别为6.9~9.3 nm和39.2~60.4 nm;Fe300颗粒相比柴油颗粒, 粒径向着小粒径方向偏移, 粒子数密度增加.中位直径作为微粒粒径的重要参数, 定义为累积分布50%处对应的粒径[22].柴油和Fe300燃油的数量中位直径分别为50.8和39.2 nm, 在100 nm处的数量累积分别为83.6%和95.4%.

|

图 3 柴油机燃用柴油与Fe300燃油的排气颗粒质量浓度 Fig. 3 Particle mass concentration of diesel enginefueled with diesel and Fe300 |

|

图 4 柴油机燃用柴油与Fe300燃油的颗粒粒子数密度 Fig. 4 Particle number concentration of diesel enginefueled with diesel and Fe300 |

Fe-FBC通过影响碳烟的形成及后期氧化, 降低颗粒的粒径.首先, Fe-FBC中的Fe粒子作为活性中心, 为燃烧和氧化提供更多的OH和O活性基团, 减少了由于高温缺氧生成的碳粒数量, 从而降低颗粒间的碰撞几率, 影响碳烟的凝聚生长过程.其次, Fe-FBC在燃烧过程中先于碳核形成铁核粒子, 并与碳核粒子反应, 减少碳烟的表面活性位, 阻碍了碳核表面脱氢加乙炔(hydrogen abstraction and carbon addition, HACA)反应进一步的发生, 降低了基本碳粒子的表面生长速度, 提高了碳烟的成熟度和固化程度[23].Fe会和碳烟、有机挥发分和半有机挥发分等一起以颗粒的形式出现在排气中.这些自成核粒子及它的团聚体直接附着在碳表面或者与碳粒子进行进一步的团聚, 对于较大的积聚模态碳粒子有更大的表面积来吸收更多的铁核粒子或者本身包含很多铁核粒子, 可以进行表面氧置换和氧扩散;颗粒氧化过程生成的CO2、羟基基团等氧化物质进一步促进碳烟的氧化, 从而进一步分解大粒径颗粒.这些完成催化碳烟氧化后所释放的铁粒子会增加核态颗粒的数量.

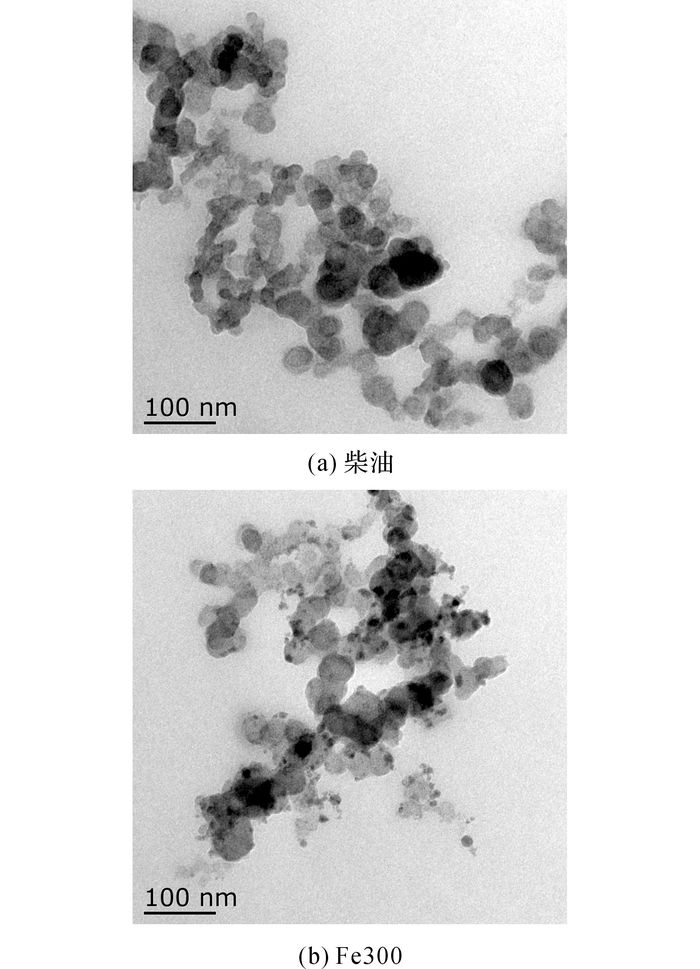

2.3 颗粒物微观形貌分析颗粒群在范德华引力、液桥力和静电力的作用下, 碰撞凝聚并形成球状、枝状、链状、簇状或团状的分布形式.如图 5所示为柴油机燃用柴油和Fe300燃油排气中的颗粒物在100 nm尺度下的微观形貌图.可以看出, 与纯柴油颗粒相比, Fe300燃油颗粒的枝状和链状结构较少, 主要以团状和簇状分布为主, 颗粒成簇堆积更加杂乱.

|

图 5 柴油机燃用柴油和Fe300燃油的排气颗粒物TEM图 Fig. 5 Particles HRTEM pictures of diesel enginefueled with diesel and Fe300 |

柴油机颗粒具有典型的分形结构, 分形维数越大, 基本粒子间的结合越紧密.通过柴油和Fe300燃油的排气颗粒TEM图像计算可知, 柴油燃烧颗粒的二值图拟合直线的对应方程为y=-1.998 71x+13.988 4, 判定系数R2=0.999 24, 计盒维数为1.998 71.Fe300燃烧颗粒的二值图拟合直线的对应方程为y=-1.974 9x+13.891, 判定系数R2=0.998 7, 计盒维数为1.974 9.Fe300排气颗粒的分形维数较柴油减小, 说明颗粒间的团簇程度减弱, 颗粒间的结构更疏松.碳粒上出现的众多小铁颗粒堆积, 铁粒子和碳粒子的紧密结合保证了催化氧化反应的高效进行, 氧化后的粒子重新凝结团聚, 改变了柴油机颗粒原本的以链状枝状为主的微观形貌, 形成团簇状堆积的形貌特征.

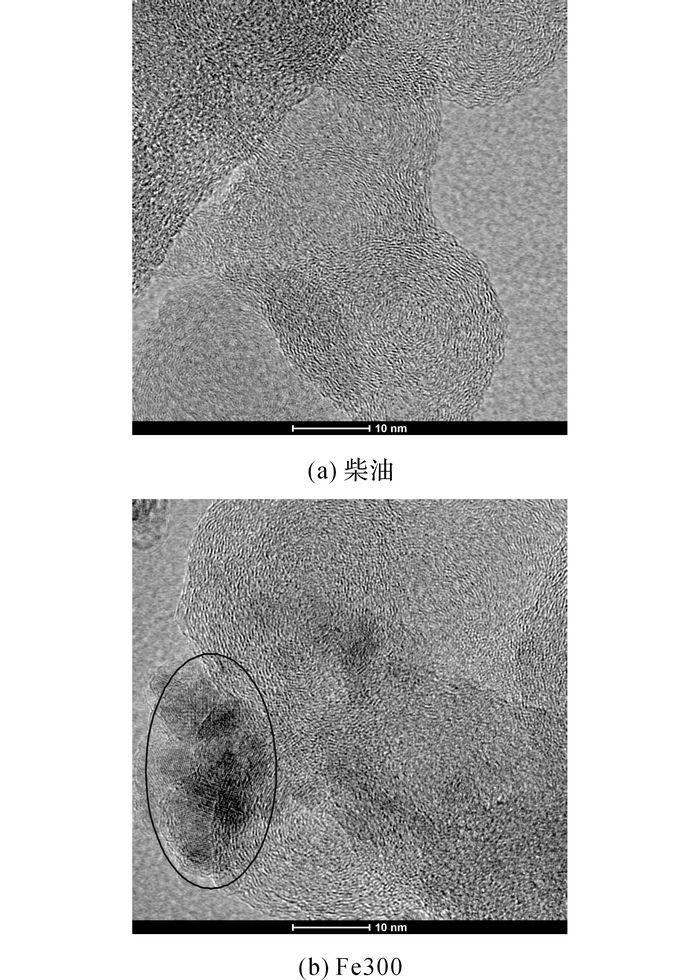

2.4 基本碳粒子微观结构分析如图 6所示通过高倍透射电镜所得的柴油机燃用柴油和Fe300基本碳粒子的微观结构.与图 6(a)相比, 图 6(b)中的圆圈标记处出现了直条状的Fe晶格的存在, 说明Fe300颗粒中Fe粒子和碳粒子的团聚与凝并.从图 6(b)可以看出, Fe粒子的尺寸约为10 nm, 说明粒子数密度中10 nm附近峰值的增长可能是由于燃烧中Fe的存在.

|

图 6 柴油机燃用不同燃料基本碳粒子HRTEM形貌图 Fig. 6 Primary carbon particles HRTEM pictures of diesel engine fueled with diesel and Fe300 |

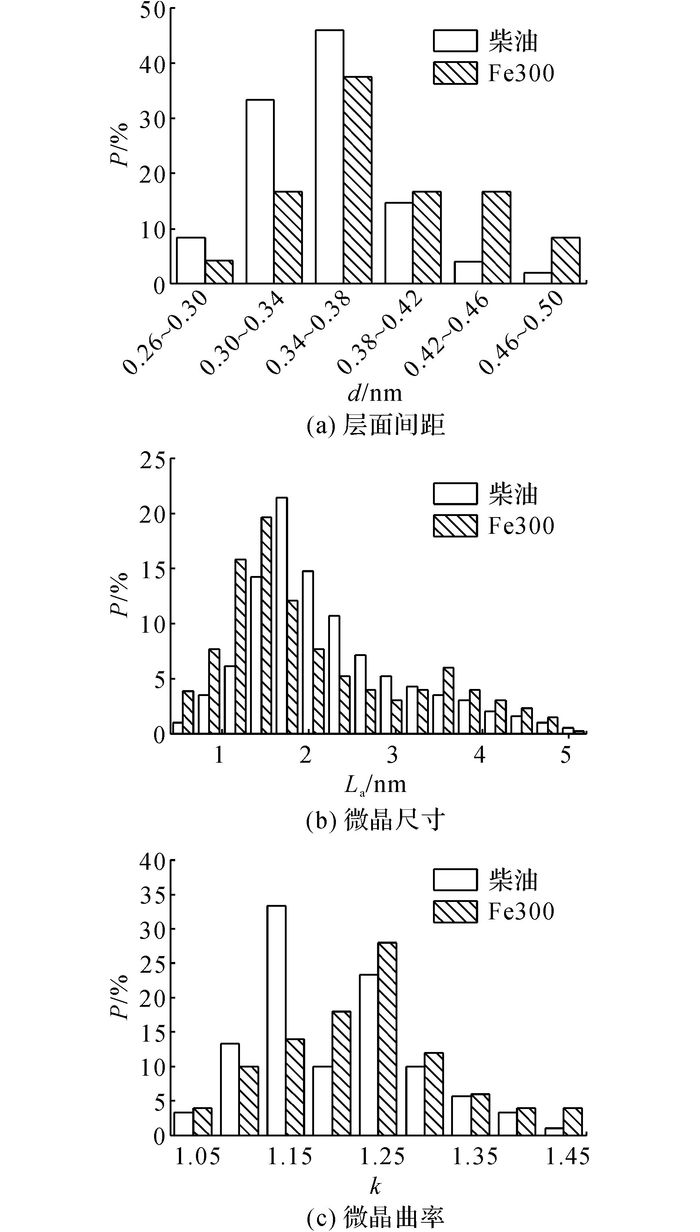

如图 7所示为额定工况下柴油机燃用柴油与Fe300燃油颗粒的基本碳粒子层面间距、微晶尺寸和微晶曲率的分布规律.图中,P为百分比.可知, 两者基本碳粒子的微晶层面间距平均距离分别为0.344 7和0.385 6 nm, 微晶尺寸平均值分别为2.196和2.039 nm, 微晶曲率平均值分别为1.18和1.24.

|

图 7 柴油机燃用柴油与Fe300燃油颗粒的基本碳粒子结构参数变化规律 Fig. 7 Structure parameters variation of primary carbon particles of diesel engine fueled with diesel and Fe300 |

层面间距、微晶尺寸和微晶曲率是定量描述基本碳粒子的微观结构和石墨化程度的重要参数.孙宏科[24]的研究表明, 基本碳粒子的微观结构和石墨化程度对颗粒的氧化活性有一定的影响, 微晶尺寸与石墨化程度呈正向线性关系.基本碳粒子的层面间距和微晶曲率越大, 微晶尺寸越小, 石墨化程度越低, 颗粒越容易被氧化.Fe300燃油中, Fe粒子作为催化活性中心, 不断催生出更多的活性基团, 加快了链反应的传播速率, 促进了颗粒在生长和形成过程中的氧化燃烧, 从而使得碳微晶的长度缩短, 基本碳粒子结构的无序度增加, 石墨化程度减弱.与柴油相比, Fe-FBC燃油颗粒物基本碳粒子的层面间距、微晶曲率增大, 微晶尺寸减小, 石墨化程度降低, 从而使得颗粒的氧化活性增强.

3 结论(1) 燃油中添加Fe-FBC较纯柴油可以降低柴油机烟度排放, Fe100、Fe200、Fe300和Fe400的烟度与柴油相比分别下降了21.3%、27.4%、37.0%和37.6%.随着Fe-FBC比例的增加和负荷的上升, 烟度降低趋势更加明显, 最佳比例为Fe300.

(2) 柴油机燃用纯柴油与Fe300燃油的排气颗粒质量浓度分布都呈单峰对数正态分布, Fe300的排气颗粒总质量浓度较低, 整体粒径从粗滤态向积聚态偏移, 超过90%的质量集中在积聚模态;柴油机燃用纯柴油与Fe300燃油的排气颗粒粒子数密度分布呈对数双峰正态分布, Fe300颗粒的粒子数密度分布向核模态偏移, 总粒子数密度与核模态粒子数密度较高, 积聚态粒子数密度较低, 数量中位直径较小.

(3) Fe300燃油颗粒群主要以团簇状结构为主, 颗粒成簇堆积更加杂乱, 柴油和Fe300颗粒的分形维数分别为1.998 71和1.974 9;与柴油颗粒相比, Fe300颗粒间的团聚黏结程度减弱, 结构更疏松.

(4) 与柴油颗粒相比, Fe300的HRTEM图中出现了Fe晶格, Fe300颗粒物中基本碳粒子的层面间距和微晶曲率增大, 微晶尺寸减小, 颗粒的石墨化程度减弱.

| [1] | KANNAN G R, KARVEMBU R, ANAND R. Effect of metal based additive on performance emission and combustion characteristics of diesel engine fuelled with biodiesel[J]. Applied Energy, 2011, 88(11): 3694–3703. DOI:10.1016/j.apenergy.2011.04.043 |

| [2] | MA Yu, ZHU Ming-ming, ZHANG Dong-ke. The effect of a homogeneous combustion catalyst on exhaust emissions from a single cylinder diesel engine[J]. Applied Energy, 2013, 102(2): 556–562. |

| [3] |

王丹. 柴油机微粒捕集器及其再生技术研究[D]. 吉林: 吉林大学, 2013.

WANG Dan. Study on diesel particulate filter and its regeneration technique[D]. Jilin:Jilin University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10183-1013192771.htm |

| [4] | HARLÉ V, PITOIS C, ROCHER L, et al. Latest development and registration of fuel borne catalyst for DPF regeneration[R]. Michigan:SAE, 2008-01-0331. http://papers.sae.org/2008-01-0331/ |

| [5] |

龚金科, 龙罡, 蔡皓, 等. 基于铈基添加剂的微粒捕集器催化再生研究[J].

内燃机学报, 2011, 29(6): 515–519.

GONG Jin-ke, LONG Gang, CAI Hao, et al. Study on diesel particulate filter catalytic regenerating with ceria-based additive[J]. Transactions of CSICE, 2011, 29(6): 515–519. |

| [6] |

邬齐敏, 孙平, 梅德清, 等. 纳米燃油添加剂CeO2提高柴油燃烧效率减少排放[J].

农业工程学报, 2013, 29(9): 64–69.

WU Qi-min, SUN Ping, MEI De-qing, et al. Nano-fuel additive CeO2 on promoting efficient combustion and reducing emissions of diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(9): 64–69. |

| [7] |

刘少康, 孙平, 刘军恒, 等. 铈基燃油催化剂改善柴油机颗粒物捕集器再生效果[J].

农业工程学报, 2016, 32(1): 112–117.

LIU Shao-kang, SUN Ping, LIU Jun-heng, et al. Ce-based fuel borne catalyst enhancing regenerative effect of diesel particulate filter[J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(1): 112–117. DOI:10.11975/j.issn.1002-6819.2016.01.015 |

| [8] | STEPIEN/Z, ZIEMIAN/SKI L, AK G, et al. The evaluation of fuel borne catalyst (FBC's) for DPF regeneration[J]. Fuel, 2015, 161(1): 278–286. |

| [9] | NASH D G, SWANSON N B, PRESTON W T, et al. Environmental implications of iron fuel borne catalysts and their effects on diesel particulate formation and composition[J]. Journal of Aerosol Science, 2013, 58(4): 50–61. |

| [10] | ZHANG Z H, BALASUBRAMANIAN R. Influence of an iron-based fuel-borne catalyst on physicochemical and toxicological characteristics of particulate emissions from a diesel engine[J]. Applied Energy, 2015, 146(3/4): 270–278. |

| [11] | BRASIL A M, FARIAS T L, CARVALHO M G. A recipe for image characterization of fractal-like aggregates[J]. Journal of Aerosol Science, 1999, 30(10): 1379–1389. DOI:10.1016/S0021-8502(99)00026-9 |

| [12] |

瞿磊, 王忠, 赵洋, 等. 废气再循技术对正丁醇/柴油燃烧颗粒结构及分形特征的影响[J].

农业工程学报, 2016, 32(1): 118–124.

QU Lei, WANG Zhong, ZHAO Yang, et al. Effect of exhaust gas recirculation on structure and fractal characteristics of particulate matters in combustion of n-butanol/diesel[J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(1): 118–124. DOI:10.11975/j.issn.1002-6819.2016.01.016 |

| [13] |

高景峰, 苏凯, 张倩, 等. 不同碳源培养的成熟好氧颗粒污泥的分形表征[J].

环境科学, 2010, 31(8): 1871–1876.

GAO Jing-feng, SU Kai, ZHANG qian, et al. Fractal characteristics of mature aerobic granular sludge cultivated by different carbon sources[J]. Environmental Science, 2010, 31(8): 1871–1876. |

| [14] | WAL V, RANDY L. Soot nanostructure:definition, quantification and implications[R]. Michigan:SAE, 2005-01-0964. http://ci.confex.com/ci/2005/techprogram/P1500.HTM |

| [15] | WAL R L V, MUELLER C J. Initial investigation of effects of fuel oxygenation on nanostructure of soot from a direct-injection diesel engine[J]. Energy and Fuels, 2006, 20(6): 2364–2369. DOI:10.1021/ef060201+ |

| [16] | AOYAGI Y, KAMIMOTO T, MATSUI Y, et al. A gas sampling study on the formation processes of soot and NO in a DI diesel engine[R]. Michigan:SAE, 1980. http://papers.sae.org/800254/ |

| [17] | KAMIMOTO T, KOBAYASHI H. Combustion processes in diesel engines[J]. Progress in Energy and Combustion Science, 1991, 17(2): 163–189. DOI:10.1016/0360-1285(91)90019-J |

| [18] | ZHU Ming-ming, MA Yu, ZHANG Dong-ke. Effect of a homogeneous combustion catalyst on combustion characteristics of single droplets of diesel and biodiesel[J]. Proceedings of the Combustion Institute, 2013, 34(1): 1537–1544. DOI:10.1016/j.proci.2012.06.055 |

| [19] | MILLER A, AHLSTRAND G, KITTELSON D, et al. The fate of metal (Fe) during diesel combustion:morphology, chemistry, and formation pathways of nanoparticles[J]. Combustion and Flame, 2007, 149(1/2): 129–143. |

| [20] | WAGLOEHNER S, KURETI S. Study on the mechanism of the oxidation of soot on Fe2O3, catalyst[J]. Applied Catalysis B Environmental, 2012, 125(3): 158–165. |

| [21] | BURTSCHER H. Physical characterization of particulate emissions from diesel engines:a review[J]. Journal of Aerosol Science, 2005, 36(7): 896–932. DOI:10.1016/j.jaerosci.2004.12.001 |

| [22] | 向晓东. 气溶胶科学技术基础[M]. 北京: 中国环境科学出版社, 2012: 20-25. |

| [23] |

郝斌. 不同燃料对柴油机排气颗粒物的影响研究[D]. 天津: 天津大学, 2014.

HAO Bin. Effect of fuel identity on the exhaust particles from diesel engine[D]. Tianjin:Tianjin University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10056-1015041103.htm |

| [24] |

孙宏科. 燃料成分对柴油机颗粒物微观物理特性及氧化活性的影响[D]. 天津: 天津大学, 2014.

SUN Hong-ke. Studies on the microscopic physical properties and oxidation characteristics of dieselexhaust particles[D]. Tianjin:Tianjin University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10056-1015017522.htm |