微机电系统(micro-electro mechanical systems, MEMS)惯性开关具有体积小、成本低、性能可靠等优点, 在汽车、运输、医疗和军事等领域有着广泛的应用前景[1-4].许多MEMS器件未成功实现商品化, 关键原因如下:不同的工艺(如:沉积和刻蚀)所产生的加工不确定性不一致, 使得结构的特征尺寸和机械特性等与设计值产生较大的偏差, 甚至达到了设计值的±10%, 从而严重影响了MEMS器件的性能[5-6].

许多学者研究了基于体硅微加工技术制作的MEMS器件的工艺误差与性能关系.Shavezipur等[5]研究了电极尺寸、电极间间隙及支撑梁刚度等产生的误差对MEMS可调电容器性能的影响, 并通过误差灵敏度分析获得了对开关性能影响最大的设计参数.Liu等[7]从理论上分析了线宽和侧壁加工误差对MEMS谐振器频率的影响, 推导了考虑2种加工误差的MEMS谐振器的第一、二阶频率灵敏度公式, 提出了相应的鲁棒设计方法.刘妤等[8]在概念设计阶段定量分析了质量偏心、梁加工误差、结构对称性、非平行效应等工艺特性对二维微加速度传感器性能的影响.施芹等[9]分析了不等弹性、阻尼不对称及质量不平衡3种加工误差产生的机械耦合误差;建立了硅微陀螺仪机械耦合误差信号的数学模型;并定量计算了Z轴硅微陀螺仪样品的机械耦合误差信号.戴强等[10]在理论分析与模拟仿真的基础上, 提出了由于梳齿微细加工误差所引起的电容和静电力概率分布模型.

MEMS万向惯性开关大多基于表面微加工技术制成, 其工艺误差与体硅微加工误差存在较大差别.本文通过测量采用UV-LIGA工艺制作的同一批次多个MEMS万向惯性开关样机的主要结构尺寸, 确定工艺误差方向;从工艺过程的曝光、显影与电铸、腐蚀3个阶段, 研究误差的产生机理;对单一结构误差、非对称误差和偏心误差对开关性能的影响进行分析.

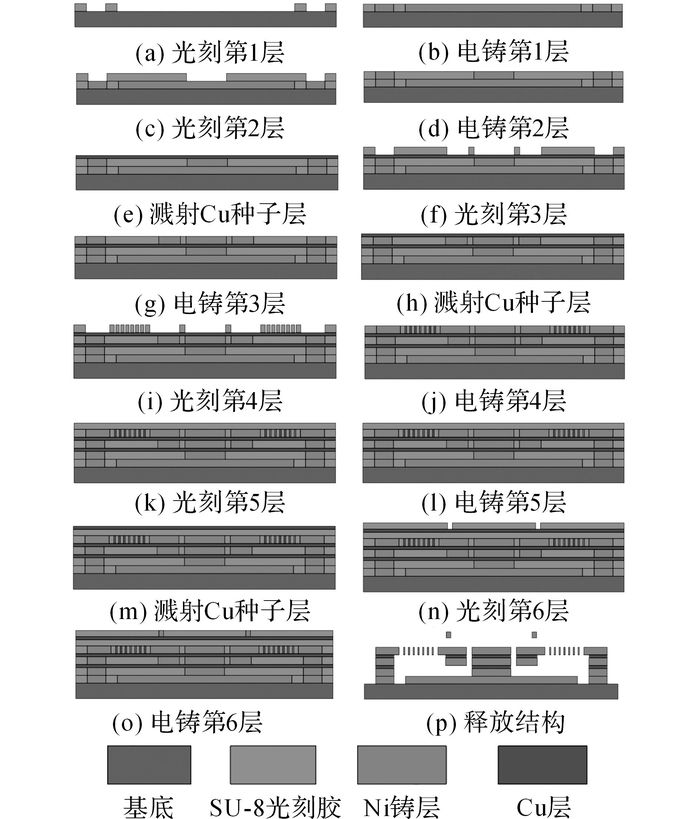

1 器件制作所设计的开关以非硅表面微加工技术为基础, 采用成本较低且使用方便的多层UV-LIGA工艺制作, 并以SU-8胶为牺牲层, 以电镀金属镍作为器件结构, 进行多次涂胶、光刻、溅射及电铸等步骤[11-12].如图 1所示, 具体开关制作流程如下.

|

图 1 开关制作流程 Fig. 1 Fabrication details of switch |

1) 基片预处理(研磨、抛光及超声清洗).

2) 旋涂SU-8胶(750 r/min, 18 s).

3) 对光刻胶进行前烘(阶梯升温方式以减少气泡), 接着进行曝光(500 mJ/cm2, 45 s), 然后进行后烘(2~6 min)和超声处理10 min以消除胶膜内应力, 最后进行显影(3~8 min).

4) 为了防止出现电铸缺陷及铸层与基底结合不牢的问题, 进行等离子铸前处理(100 W, 3 min, 多次), 然后电铸第1层(电铸液的主要成分包括350~370 g/L的氨基磺酸镍, 6~9 g/L的氯化镍和55~70 g/L的硼酸.微电铸工艺条件如下:pH值为3.0~5.0.温度为40~55 ℃, 电流密度为0.5~3.0 A/dm2,占空比为2:10,电铸时间为5 h).最后进行研磨处理以减小铸层不均匀性.

5) 除了光刻胶厚度的变化、曝光计量(330 mJ/cm2, 30~60 s)、电铸时间(3.5 h)的区别之外, 第2层与第1层的其他工艺基本一致.

6) 溅射Cu种子层(200 nm)用于电铸悬空层, 重复2)~4).其中, Cu种子层的厚度hc、光刻胶厚度hs、曝光计量I和、曝光时间tI及电铸时间te如表 1所示.

| 表 1 开关第3~6层结构制作的相关参数 Table 1 Relevant fabrication parameters of switch from 3rd to 6th layers |

7) 为减小残余应力并细化内部晶粒, 对加工好的器件进行真空退火处理(2.5~3.5 h, 300~400 ℃).

8) 采用煮沸的无机酸去除SU-8胶, 释放出悬空的微结构, 完成器件的制作.

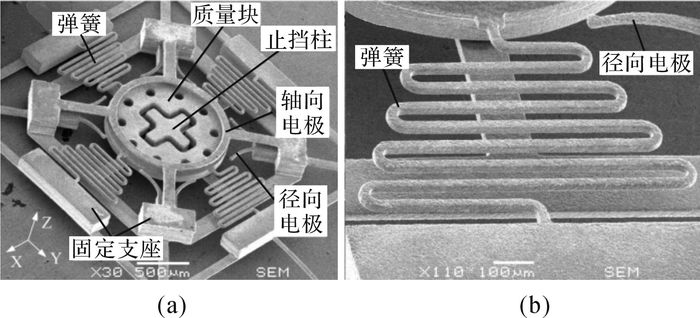

制备的开关样机如图 2所示.质量块由4个锥形弹簧支撑悬空, 构成动电极;以四周对称分布的8个悬臂梁作为径向电极, 以顶层圆环作为轴向电极, 两者组成固定电极.通常情况下, 动电极(质量块)和固定电极保持一定的间隙, 开关处于断开状态.当开关受到径向(X-O-Y平面内)或轴向(Z方向)的冲击加速度作用时, 质量块沿径向或轴向运动;当冲击加速度达到或超过设定的阈值时, 质量块与径向或轴向电极接触, 开关闭合, 随后质量块被弹簧迅速拉回, 从而实现对外接电路的瞬间通断功能.

|

图 2 开关样机的SEM照片 Fig. 2 SEM image of switch prototype |

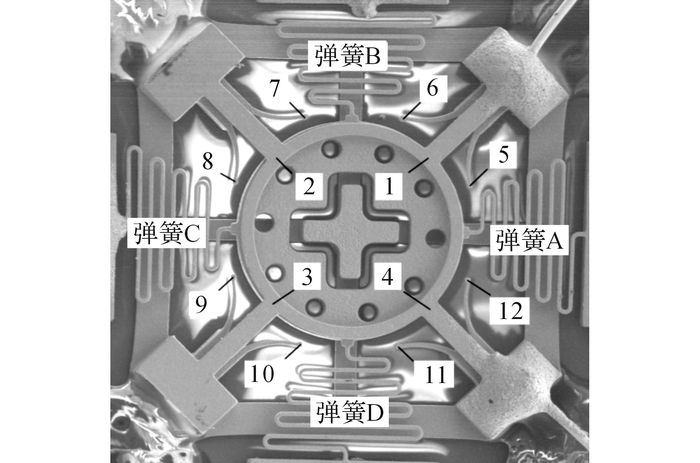

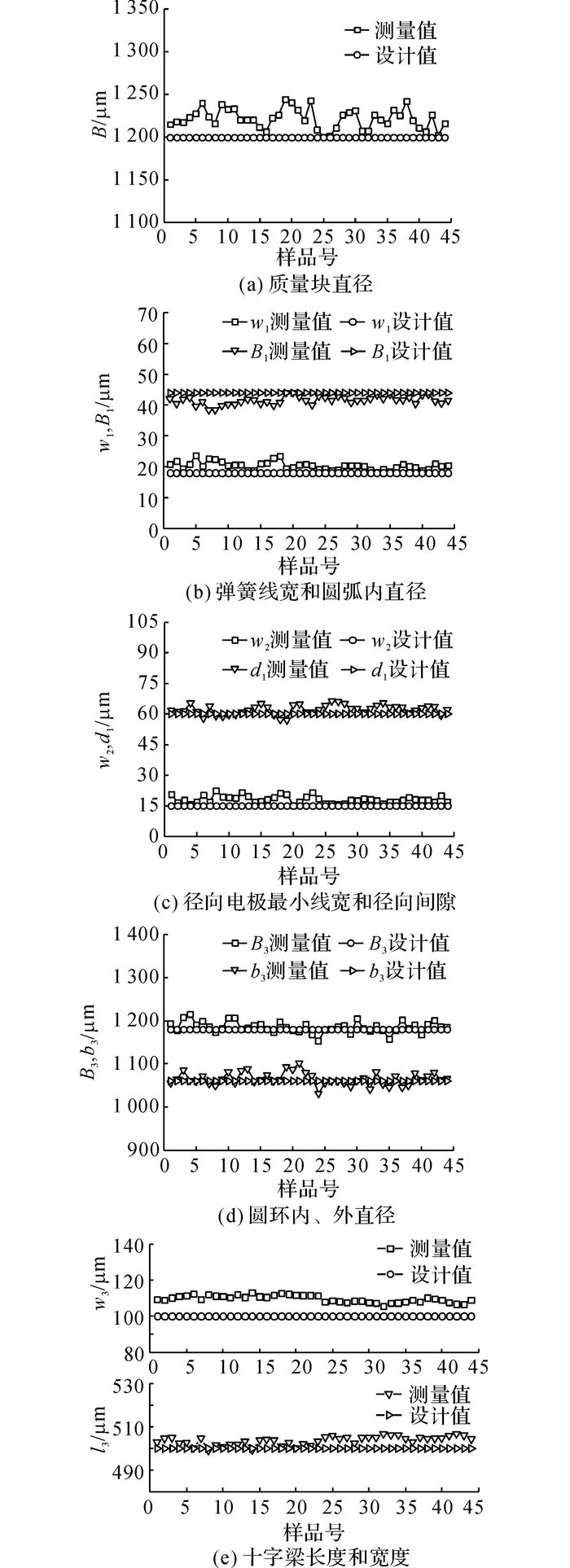

采用高倍工具显微镜(OLYMPUS STM 6), 对同一批次加工的44个开关样机进行主要尺寸测量, 测量位置编号如图 3所示.分别测量质量块直径B(位置1~4)、弹簧线宽w1和圆弧内直径B1(弹簧A、B、C和D, 每个弹簧随机选取5节)、径向电极最小线宽w2和径向最小间隙d1(位置5~12)、轴向圆环内b3和外直径B3(位置1~4) 及十字梁长度l3和宽度w3(两端和中间位置), 并取测量值的平均值作为结构测量值, 结果如图 4所示.可知, 同一批次加工的所有开关样机的尺寸一致性较好;质量块直径、弹簧线宽、径向电极最小线宽、径向最小间隙、十字梁长度和宽度尺寸基本偏大, 而圆弧内直径偏小.

|

图 3 开关样机的测量位置编号 Fig. 3 Measuring position numbers of switch prototype |

|

图 4 开关样机的主要结构尺寸测量结果 Fig. 4 Measuring results of main dimensions in switch prototype |

对上述测量结果进行统计分析, 得到开关样机主要尺寸的工艺误差如表 2所示.由表可知, 开关样机的主要实体结构尺寸基本都为正偏差.关键尺寸(如:弹簧和电极线宽)的误差较大, 相对误差分别为13.3%和21.3%;结构尺寸越大, 加工之后相对误差越小, 如质量块直径的相对误差仅为1.8%.质量块直径和圆环内、外直径的标准差分别为11.7 μm、15.0 μm和13.3 μm, 相对较大, 表明分散程度大.线宽和间隙等测量值的标准差均小于2.4 μm, 相对较小, 表明分散程度小, 测量数据稳定且可靠性高.

| 表 2 开关样机主要尺寸的工艺误差 Table 2 Fabrication error of main dimensions of switch prototypes |

制作开关的电铸结构与设计图形总是存在尺寸误差, 两者的误差主要来源于UV-LIGA工艺过程的3个阶段:曝光时紫外光的衍射效应[13-14];显影和电铸时SU-8胶吸收溶剂分子引起的体积膨胀[15];去胶腐蚀过程.

(1) 曝光时衍射效应产生的尺寸误差.

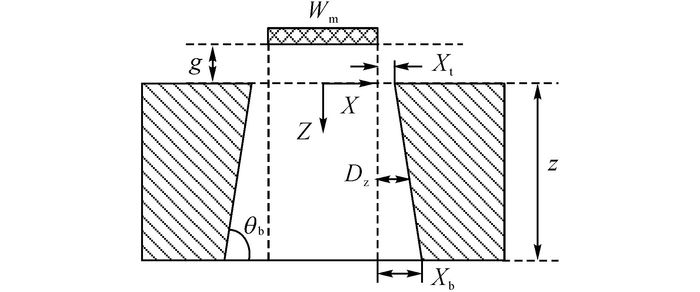

当采用紫外光进行曝光时, 由于紫外光的波长比较长, 衍射效应非常明显, 对于光刻精度的影响很大, 直接影响到微器件的尺寸精度.曝光后SU-8胶实际成像尺寸和掩膜图形尺寸之间的差异[13-14]如图 5所示.图中,Wm为掩膜特征宽度, Xt为顶部线宽偏移量,Xb为底部线宽偏移量,z为SU-8胶厚度,θb为侧壁倾角.

|

图 5 曝光后实际成像尺寸和掩膜图形尺寸变化示意图 Fig. 5 Change between actual image dimensions and mask graphic dimensions after exposure |

由图 5可知, 即使采用接触式曝光(掩膜压在光刻胶上), 由于甩胶过程存在“边珠效应”[12], 胶膜中间区域厚度比边缘区域薄, 也会使掩膜与SU-8胶之间存在一定的间隙, 从而产生尺寸误差.

| $\left. \begin{array}{l} D\left( {x,y} \right) = 0.5\left\{ {{{\left[ {C\left( u \right) + 0.5} \right]}^2} + {{\left[ {S\left( u \right) + 0.5} \right]}^2}} \right\} \times \\ \quad \quad \quad \quad \int_0^E {{J_{\left( {0,E} \right)}}} {\alpha _E}\exp \left( { - {\alpha _E},z} \right){\rm{d}}z,\\ \quad \quad \quad \quad u = \frac{x}{{\sqrt {0.5\lambda \left( {g + z/\eta } \right)} }};\\ D\left( {x,z} \right) < {D^{\rm{T}}}. \end{array} \right\}$ | (1) |

式中:u为菲涅耳衍射系数, x为线宽偏离量, z为SU-8胶的厚度, g为掩模和SU-8胶表面之间的间隙大小, λ为紫外光源的波长, η为SU-8胶的折射率, C(u)和S(u)为菲涅耳积分, αE为SU-8胶对紫外光的吸收系数和能量E的函数, J(0, E)为SU-8胶表面的光强大小, DT为临界曝光剂量.

当SU-8胶中获得的曝光剂量小于临界曝光剂量时, 该区域的SU-8胶在显影过程中将被除去, 线宽偏离量可以通过计算未达到临界曝光剂量的点表示.经数值模拟可知, 线宽偏离量随着间隙量的增大而增大, 且沿SU-8胶厚度方向逐渐增大.因而, 曝光时的衍射效应导致结构实体尺寸产生正偏差.

(2) SU-8胶溶胀效应产生的尺寸误差.

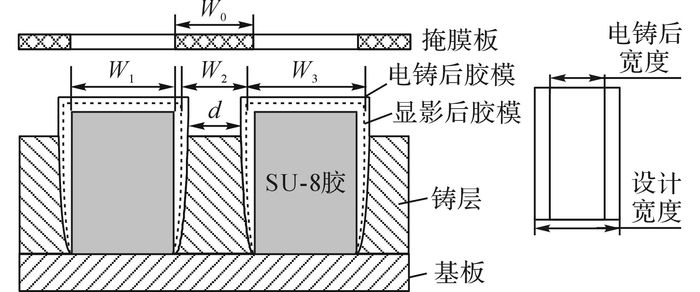

SU-8胶溶胀是指在显影和电铸过程中, 溶剂分子渗入光刻胶内部造成图形尺寸变化的一种现象.SU-8胶模在UV-LIGA电铸工艺中的溶胀示意图[15]如图 6所示.图中, W0为掩模板图形设计线宽;W1为SU-8胶模的理想宽度;W2为显影后SU-8胶模沟道的顶部宽度;W3为显影后胶模的顶部宽度;d为电铸后铸层的顶部宽度;δ1=W3-W1, 为SU-8胶模在显影过程中的尺寸误差;δ2=W2-d, 为SU-8胶模在电铸过程中的尺寸误差;δ=d-W0, 为电铸出微结构的尺寸误差.

|

图 6 SU-8胶溶胀示意图 Fig. 6 Schematic of SU-8 swelling |

由于SU-8胶模受基板的约束, 基板界面处的胶模溶胀偏移量为0, 导致溶胀后的胶模顶部宽度较底部宽度大, 铸层呈现上窄下宽的梯形结构.因而, SU-8胶溶胀效应会造成电铸出的结构尺寸小于掩膜图形的设计尺寸, 产生负偏差, 且微结构的侧壁呈现倾斜状态.

(3) 去胶腐蚀过程产生的尺寸误差.

由于SU-8胶具有非常好的热稳定性和化学稳定性, 经过后烘的SU-8胶形成了致密的交联网络, 这种交联网络对溶剂、酸碱等具有很强的抵抗力, 并能抵制膨胀, 导致SU-8胶的去除十分困难[12].本文工艺中采用湿法化学即煮沸的无机酸去除SU-8胶.虽然金属镍具有耐酸碱的特点, 但在SU-8胶去除过程中强酸仍会对金属微结构造成一定的腐蚀, 进而造成尺寸误差.微结构尺寸的不均匀, 将进一步导致SU-8胶的分布不均匀.由于大面积尺寸比小面积尺寸去胶所耗费的时间更长, 造成小面积尺寸过度腐蚀, 如:尺寸较小的线宽, 从而造成小尺寸结构存在较大误差.因而, 去胶腐蚀过程会导致结构实体尺寸产生负偏差, 是3种误差来源的主要部分.

为减小UV-LIGA工艺误差并提高尺寸精度, 结合误差产生机理, 从曝光、显影与电铸、腐蚀3个方面提出相应的改进措施.

1) 针对曝光过程中产生的衍射效应, 可以通过如下措施改进:缩小掩膜板与SU-8胶之间的间隙, 采用接触式光刻或硬接触曝光模式[16];采用合适的有机物质(如:甘油), 填充掩膜板与SU-8胶之间的间隙, 增大侧壁倾角[17].

2) 针对SU-8胶的溶胀效应, 通过如下措施改进:降低电铸温度, 削弱胶模的热膨胀[18];在电铸结构周围增设隔离沟道, 使其不受周边大面积胶体溶胀的影响[19];在电铸过程中引入超声处理, 利用超声波的强机械作用, 使SU-8胶分子链中的化学键发生断裂, 胶内自由体积减小, 溶剂不容易在胶体内扩散, 从而减小胶模溶胀[15].

3) 针对去胶腐蚀过程产生的尺寸误差, 通过如下措施改进:根据经验确定补偿量, 引入尺寸补偿的方法, 弥补因曝光、溶胀、腐蚀等因素造成的微结构尺寸减小的缺陷.

3 工艺误差对开关性能的影响采用有限元仿真分析工艺误差对开关阈值和接触时间的影响.镍的材料参数如下:弹性模量E=180 GPa;密度ρ=8 900 kg/m3;泊松比ν=0.3[20].开关初始基准模型的几何参数如表 3所示.

| 表 3 开关初始基准模型的几何参数 Table 3 Geometric parameters of switch's initial referencemodel |

(1) 弹簧结构尺寸.

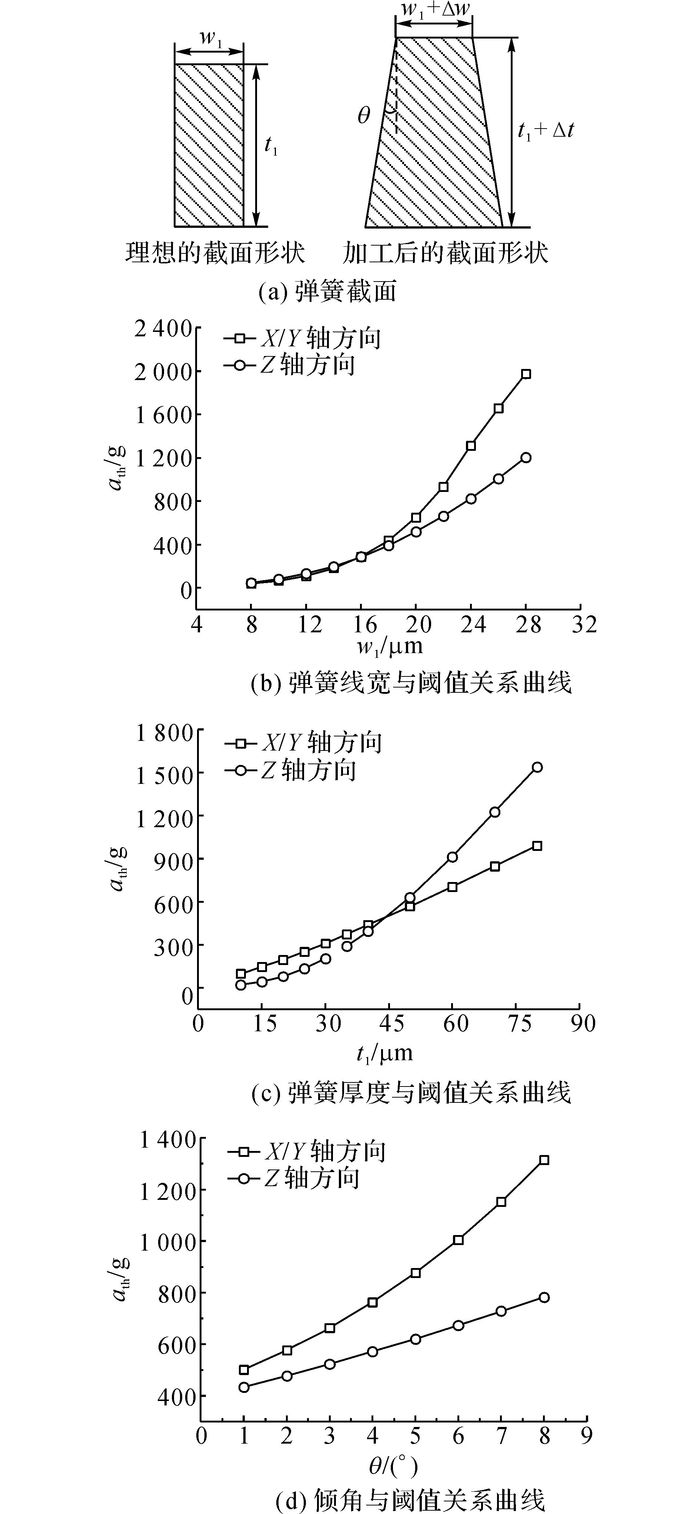

单一结构误差即假设开关中相同结构的尺寸误差均一致.假设弹簧A、B、C和D的尺寸误差相同, 当弹簧线宽w1(或厚度t1或侧壁倾角θ)改变而表 3中其他基准参数不变时, 线宽、厚度和侧壁倾角对开关阈值ath的影响如图 7所示.

|

图 7 开关阈值与弹簧线宽、厚度和倾角的关系曲线 Fig. 7 Dependence of switch threshold on spring width, thickness and sidewall angle |

由图可知, 随着弹簧线宽、厚度和侧壁倾角的增大, X、Y和Z三个方向的开关阈值均增大, 且X/Y轴方向的阈值与厚度、Z轴方向的阈值与倾角都基本呈线性关系.由图 7(b)可知, 当弹簧线宽从18 μm增加到20 μm时, X/Y方向的阈值从439 g增加到650 g, Z方向的阈值从393 g增加到519 g, 分别增大48.1%和32.1%, 表明较小的线宽变化能引起阈值较大的变化.另外, 线宽和侧壁倾角的变化对X/Y轴方向阈值的影响较对Z轴方向阈值的影响更大;相反地, 厚度变化对Z轴方向阈值的影响较对X/Y轴方向阈值的影响更大.

(2) 两电极间隙.

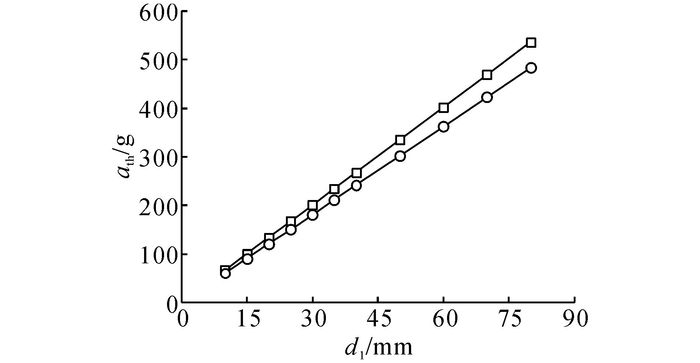

当质量块与电极之间的间隙改变而表 3中其他基准参数不变时, 间隙对开关阈值的影响如图 8所示.由图可知, 阈值与间隙呈线性关系, 随着间隙增大, X、Y和Z三个方向阈值均增大.当间隙从60 μm增加到62.2 μm时, X/Y方向阈值从439 g增加到454 g, 增大3.4%.

|

图 8 开关阈值与两电极间隙的关系曲线 Fig. 8 Dependence of switch threshold on gap between two electrodes |

(3) 电极线宽.

电极线宽误差对开关的阈值没有影响, 而对开关的接触时间有重要影响.当电极最小线宽改变而表 3中其他基准参数不变时, 线宽对电极刚度的影响如图 9(a)所示, 接触时间Ttouch与刚度k的关系如图 9(b)所示.

|

图 9 电极线宽对开关接触时间的影响 Fig. 9 Effect of electrode width on switching contact time |

由图 9(a)可知, 随着电极线宽的增大, 刚度呈增大趋势.由图 9(b)可知, 随着刚度增大, 接触时间先迅速增大, 再缓慢减小, 存在一个临界刚度kc使得接触时间最大;一般所设计的开关刚度都大于kc, 随着刚度的增大, 开关接触时间呈减小趋势.因此, 电极线宽的增大将缩短开关的接触时间.

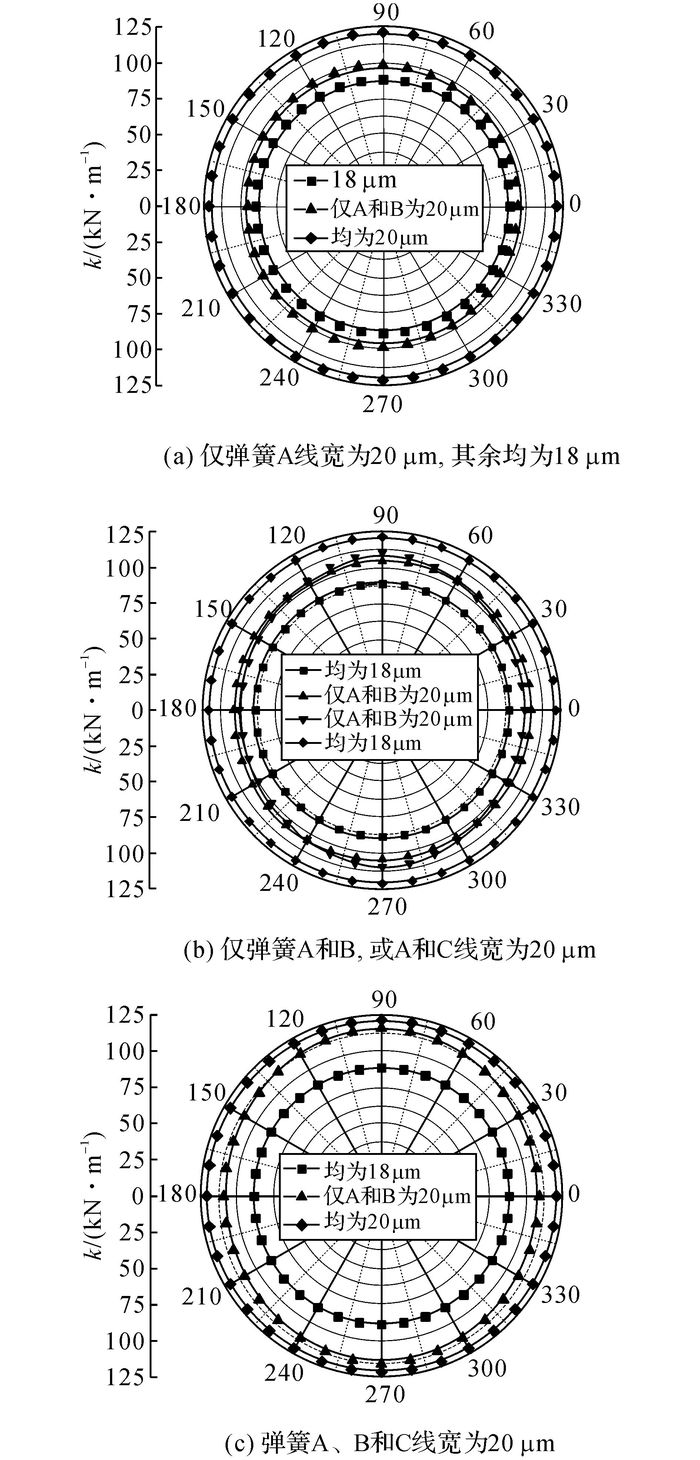

3.2 非对称误差在实际工艺中, 弹簧A、B、C和D的线宽误差均不一致, 导致结构非对称误差的出现.对4根弹簧线宽不相同时开关的刚度分布进行仿真分析, 结果如图 10所示.由图 10(a)可知, 当4根弹簧的线宽均相同(均为18 μm或20 μm)时, 在X-O-Y平面内系统各向刚度一致;当4根弹簧中仅弹簧A线宽为20 μm, 其余弹簧的线宽均为18 μm时, 在X-O-Y平面内各向刚度出现不一致, 最小刚度和最大刚度分别为93.86 N/m和98.76 N/m, 相差5.2%.由图 10(b)可知, 当4根弹簧中仅弹簧A和B或弹簧A和C线宽为20 μm, 其余线宽均为18 μm时, 最小与最大刚度分别相差1.6%和11.0%.由图 10(c)可知, 当4根弹簧中弹簧A、B和C的线宽均为20 μm, 弹簧D为18 μm时, 最小与最大刚度相差6.0%.由此看出, 非对称误差将导致开关平面内系统各向刚度不一致, 从而使开关阈值散布更大.

|

图 10 4根弹簧线宽不同时开关的刚度分布 Fig. 10 Stiffness distribution of switch with fourdifferent width springs |

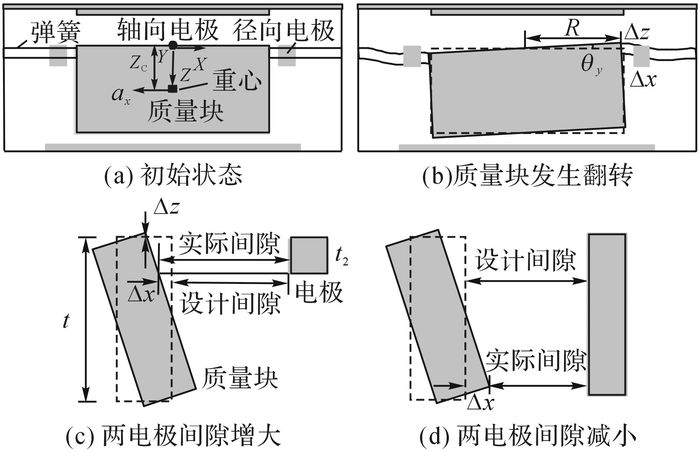

偏心误差是指由质量弹簧系统的几何中心偏离弹簧支撑平面, 或由工艺造成的结构重心与几何中心不重合所产生的误差.由于质量弹簧系统本身的几何中心偏离弹簧支撑平面, 当系统受到径向加速度作用时(如:X方向), 质量块将沿X方向产生平动且绕Y轴产生翻转, 从而影响X和Z方向的阈值, 具体如图 11(b)所示.

|

图 11 质量块翻转示意图 Fig. 11 Schematic of mass tilting |

设加工后质量弹簧系统的重心仍位于Z轴上, 考虑到工艺误差和系统本身几何中心的偏离, 记系统重心与质量块表面的距离为Zc, 在加速度aX的作用下, 质量块绕Y轴的转角θY[21-22]可表示为

| ${\theta _Y} = \frac{{{m_X}{a_X}{Z_C}}}{{{k_\theta }}}.$ | (2) |

式中:mX为系统在X方向的等效质量;aX为X方向外加加速度;kθ为系统绕Y轴旋转的刚度.其中, ZC可由下式[22]计算得到:

| ${{Z}_{C}}=\frac{\iiint{\rho z\text{d}x\text{d}y\text{d}z}}{\iiint{\rho \text{d}x\text{d}y\text{d}z}}.$ | (3) |

由于翻转, 质量块与径向电极之间的间隙将发生变化, 可根据质量块厚度与电极厚度的关系、转角的大小分成2种情况:径向间隙增大和减小Δx, 且轴向间隙减小Δz, 分别如图 11(c)和图 11(d)所示.经计算可得:

| $\Delta x=\left\{ \begin{align} &-\left( 0.5t-{{t}_{2}} \right)\tan {{\theta }_{y}}-R+R/\cos {{\theta }_{y}},{{\theta }_{y}}\le {{\theta }_{0}}; \\ &0.5t\sin {{\theta }_{y}}+R\left( \cos {{\theta }_{y}}-1 \right),{{\theta }_{y}}>{{\theta }_{0}}. \\ \end{align} \right.$ | (4) |

式中:

| ${{\theta }_{0}}=\arcsin \frac{R\left( 0.5t-{{t}_{2}} \right)+0.5t\sqrt{{{R}^{2}}+t{{t}_{2}}-t_{2}^{2}}}{{{R}^{2}}+0.25{{t}^{2}}}.$ | (5) |

式中:R和t分别为质量块的半径和厚度, t2为电极的厚度.

考虑翻转后开关X或Z方向阈值为

| ${a_{{\rm{th}}}} = \left( {{x_0} - \Delta } \right)\frac{{\omega _n^2 + \omega _0^2}}{{\sin \frac{{2{\rm{ \mathsf{ π} }}{\omega _0}}}{{{\omega _n} + {\omega _0}}} - \frac{{{\omega _0}}}{{{\omega _n}}}\sin \frac{{2{\rm{ \mathsf{ π} }}{\omega _n}}}{{{\omega _n} + {\omega _0}}}}}.$ | (6) |

式中:x0为d1或d2;Δ为Δx或Δz;ωn为开关X或Z方向的固有频率;ω0为外界半正弦加速度的角频率.

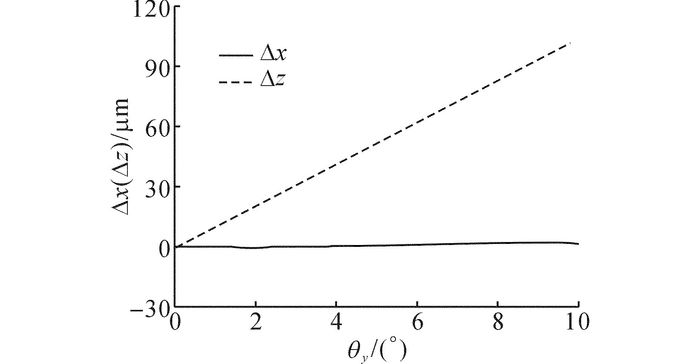

根据式(4) 和(5), 得到Δx和Δz随θy变化的关系曲线如图 12所示.随着转角θy增大, X方向位移Δx变化很小, 且两电极间的间隙先增大后减小, 因而阈值先变大后变小, 最大变化幅度为4.4%;Z方向位移Δz呈线性增大.由图 8知阈值与间隙呈线性关系, 因而阈值与转角同样地呈线性关系.当转角增大1°时, Z方向阈值相应地减少16.2%;当转角为6.3°时, Z方向位移为65 μm, 达到了轴向间隙最小值, 导致质量块与轴向电极接触, 从而产生误触发.

|

图 12 径向和轴向位移与转角的关系曲线 Fig. 12 Relation curve between radial and axial displacements and rotation angle |

综上所述, 偏心误差将严重地影响轴向阈值, 尤其是当质量块受到与轴向成一定夹角方向的加速度作用时, 轴向阈值迅速减小.若要减小开关的偏心误差, 可以通过提高器件绕X、Y和Z方向的刚度, 使其远离开关工作模态, 从而抑制转角的产生, 例如:使结构支撑面与重心处于同一平面.

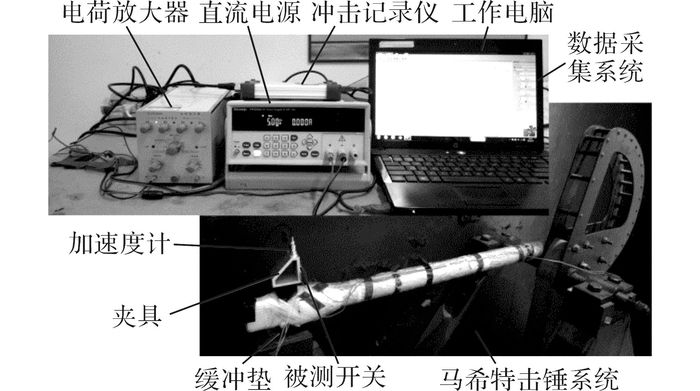

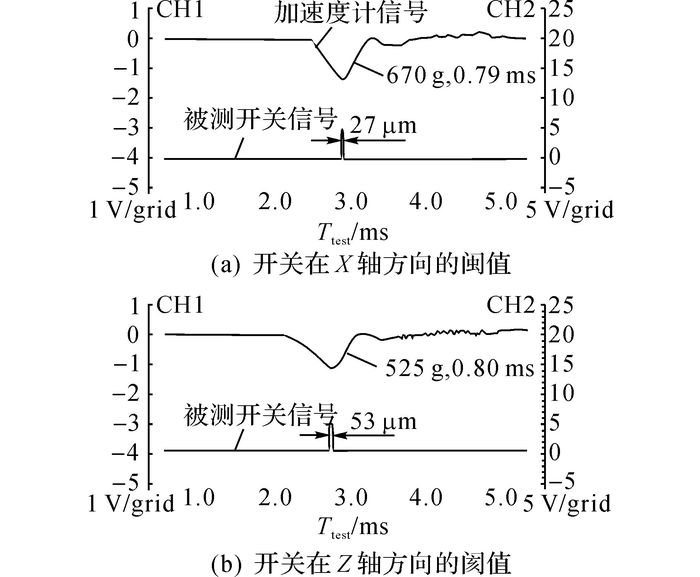

4 测试结果及分析冲击测试装置如图 13所示, 主要由马希特击锤系统和数据采集系统组成.被测开关和标准加速度计(CA-YD-180) 通过夹具固定于锤头上, 其中加速度计用于开关测试过程中的标定, 灵敏度为2 mV/g.被测开关、直流电源(5 V)和电阻(2.2 kΩ)连接形成分压电路, 使用数据采集系统(INSTRUS-TAR ISDS205A PC-Oscilloscope)同时采集电阻压降和加速度计的输出信号.当锤头从一定高度自由下落到缓冲垫上时, 可产生半正弦冲击加速度, 接着通过调节锤头高度和缓冲垫厚度, 产生不同峰值和脉宽的冲击加速度.测试结果如图 14所示.图中,Ttest为测试时间.

|

图 13 开关样机冲击测试装置 Fig. 13 Shock test devices for switch prototypes |

|

图 14 1#开关样机X和Z轴方向阈值测试结果 Fig. 14 Test results of threshold of 1# switch prototype in X and Z direction |

由图 14(a)可知, 1#开关样机在X轴方向的阈值约为670 g, 与弹簧线宽增大2 μm时的阈值预测值650 g非常吻合.由图 14(b)可知, 1#开关样机在Z轴方向的阈值约为525 g, 与弹簧线宽增大2 μm时的阈值预测值519 g也非常吻合.同理, 对2#、3#、4#和5#开关样机进行测试, 结果如表 4所示.5个开关样机的X和Z轴方向的阈值都远大于其设计值, 但一致性较好, 均接近阈值预测值650 g和519 g.

| 表 4 开关样机阈值测试结果 Table 4 Tested threshold results of switch prototypes |

结果表明:1) 开关样机主要尺寸的测量结果, 尤其是弹簧线宽, 较准确地反映了开关样机的实际尺寸;2) 基于单一结构误差对开关阈值影响的仿真可以准确预测开关阈值的变化;3) 弹簧线宽误差是影响开关阈值的主要因素.

5 结论(1) 多个开关样机的尺寸测量结果一致性较好, 开关样机的主要实体结构尺寸基本为正偏差.

(2) 去胶腐蚀误差是工艺误差的主要来源;曝光时的衍射效应会导致结构实体尺寸产生正偏差;SU-8胶溶胀效应和去胶腐蚀过程会导致结构实体尺寸产生负偏差.

(3) 弹簧线宽、厚度、侧壁倾角和两电极间隙等单一结构尺寸的增大会导致阈值增大;非对称误差会导致开关各向刚度不一致, 使阈值散布更大;偏心误差会大幅度减小开关轴向阈值, 而对径向阈值的影响较小.

| [1] | MICHAELIS S, TIMME H J, WYCISK M, et al. Additive electroplating technology as a post-CMOS process for the production of MEMS acceleration-threshold switches for transportation applications[J]. Journal of Micromechanics and Microengineering, 2000, 10(2): 120–123. DOI:10.1088/0960-1317/10/2/304 |

| [2] | MATSUNAGA T, ESASHI M. Acceleration switch with extended holding time using squeeze film effect for side airbag systems[J]. Sensors and Actuators A:Physical, 2002, 100(1): 10–17. DOI:10.1016/S0924-4247(02)00039-0 |

| [3] | LEE J, SONG Y, JUNG H, et al. Deformable carbon nanotubecontact pads for inertial microswitch to extend contact duration[J]. IEEE Transactions on Industrial Electronics, 2012, 59(12): 4914–4920. DOI:10.1109/TIE.2011.2163918 |

| [4] | XI Z, ZHANG P, NIE W, et al. A novel MEMS omnidirectional inertial switch with flexible electrodes[J]. Sensors and Actuators A:Physical, 2014, 212: 93–101. DOI:10.1016/j.sna.2014.02.035 |

| [5] | SHAVEZIPUR M, PONNAMBALAM K, KHAJEPOUR A, et al. Fabrication uncertainties and yield optimization in MEMS tunable capacitors[J]. Sensors and Actuators A:Physical, 2008, 147(2): 613–622. DOI:10.1016/j.sna.2008.03.025 |

| [6] | JOHNSON G C, ALLEN A M. MEMS process error characterization using lateral resonant structures[C]//Proceedings of SPIE 2004. San Jose:SPIE, 2004:264-272. |

| [7] | LIU R, PADEN B, TURNER K. MEMS resonators that are robust to process-induced feature width variations[J]. Journal of Microelectromechanical Systems, 2002, 11(5): 505–511. DOI:10.1109/JMEMS.2002.803279 |

| [8] |

刘妤, 温志渝. 工艺特性对二维微加速度传感器性能的影响[J].

功能材料与器件学报, 2008, 14(2): 331–335.

LIU Yu, WEN Zhi-yu. Effect of fabrication characteristic of 2D microaccelerometer on performance[J]. Journal of Functional Materials and Devices, 2008, 14(2): 331–335. |

| [9] |

施芹, 裘安萍, 苏岩, 等. 硅微陀螺仪的机械耦合误差分析[J].

光学精密工程, 2008, 16(5): 894–898.

SHI Qin, QIU An-ping, SU Yan, et al. Mechanical coupling error of silicon microgyroscope[J]. Optics and Precision Engineering, 2008, 16(5): 894–898. |

| [10] |

戴强, 于奇, 束平, 等. 基于梳齿间距MEMS工艺误差的微传感器电容与静电力分布模型[J].

仪表技术与传感器, 2010(3): 12–14.

DAI Qiang, YU Qi, SHU Ping, et al. Capacitance and electrostatic force distribution models of micro sensors based on comb finger gaps MEMS process error[J]. Instrument Technique and Sensor, 2010(3): 12–14. |

| [11] |

赵明. MEMS万向惯性开关制作工艺研究[D]. 大连: 大连理工大学, 2015.

ZHAO Ming.Research on processing technique of MEMS omnidirectional inertial switch[D].Dalian:Dalian University of Technology, 2015. http://d.wanfangdata.com.cn/Thesis/Y2823083 |

| [12] | DU L, ZHAO M, WANG A, et al. Fabrication of novel MEMS inertial switch with six layers on a metal substrate[J]. Microsystem Technologies, 2015, 21(9): 2025–2032. DOI:10.1007/s00542-014-2323-4 |

| [13] | LAWES R A. Manufacturing tolerances for UV LIGA using SU-8 resist[J]. Journal of Micromechanics and Microengineering, 2005, 15(11): 2198–2203. DOI:10.1088/0960-1317/15/11/029 |

| [14] |

杜立群, 秦江, 刘冲, 等. SU-8胶紫外光刻的尺寸精度研究[J].

光学精密工程, 2007, 15(4): 447–452.

DU Li-qun, QIN Jiang, LIU Chong, et al. Study on dimensional precision of UV-lithography on SU-8 photoresist[J]. Optics and Precision Engineering, 2007, 15(4): 447–452. |

| [15] |

杜立群, 刘亚萍, 李永辉, 等. 超声处理对UV-LIGA工艺中SU-8胶溶胀的影响[J].

光学精密工程, 2012, 20(9): 2006–2013.

DU Li-qun, LIU Ya-ping, LI Yong-hui, et al. Effect of ultrasonic treatment on SU-8 swelling in UV-LIGA technology[J]. Optics and Precision Engineering, 2012, 20(9): 2006–2013. |

| [16] |

卢伟. SU-8胶接触式UV光刻模拟[D]. 南京: 东南大学, 2006.

LU Wei.Simulation of contact UV lithography process for SU-8 photoresists[D].Nanjing:Southeast University, 2006. http://d.wanfangdata.com.cn/Thesis/Y1039524 |

| [17] | CHUANG Y J, TSENG F G, LIN W K. Reduction of diffraction effect of UV exposure on SU-8 negative thick photoresist by air gap elimination[J]. Microsystem Technologies, 2002, 8(4-5): 308–313. DOI:10.1007/s00542-002-0176-8 |

| [18] | RUZZU A, MATTHIS B. Swelling of PMMA-structures in aqueous solutions and room temperature Ni-electroforming[J]. Microsystem technologies, 2002, 8(2-3): 116–119. DOI:10.1007/s00542-001-0138-6 |

| [19] | GRIFFITHS S K, CROWELL J A W, KISTLER B L, et al. Dimensional errors in LIGA-produced metal structures due to thermal expansion and swelling of PMMA[J]. Journal of Micromechanics and Microengineering, 2004, 14(11): 1548–1557. DOI:10.1088/0960-1317/14/11/017 |

| [20] | HEMKER K J, LAST H. Microsample tensile testing of LIGA nickel for MEMS applications[J]. Materials Science and Engineering:A, 2001, 319: 882–886. |

| [21] | VAN KAMPEN R P, WOLFFENBUTTEL R F. Modeling the mechanical behavior of bulk-micromachined silicon accelerometers[J]. Sensors and Actuators A:Physical, 1998, 64(2): 137–150. DOI:10.1016/S0924-4247(98)80007-1 |

| [22] | LI G, LI Z, WANG C, et al. Design and fabrication of a highly symmetrical capacitive triaxial accelerometer[J]. Journal of Micromechanics and Microengineering, 2001, 11(1): 48–54. DOI:10.1088/0960-1317/11/1/308 |