三维打印(3D printing)是一种近年来新兴的快速制造技术(rapid manufacturing), 是一种采用材料层层叠加的原理将三维设计数据经快速制造装备直接制造出成品, 而不需要任何刀具的增材制造技术[1-2].

热塑性材料熔融沉积成形技术以其低成本、易操作而成为众多三维打印技术中应用最为广泛的技术之一, 但打印结构件机械强度较差以及所需打印时间较长的固有属性极大地限制了其工业级应用.为解决上述问题, 众多学者进行了大量研究, 主要包括优化模型参数[3-4]、开发成型材料[5-6]、改进打印工艺[7-11]等.其中, 采用连续碳纤维打印工艺取得的效果最为明显.Matsuzaki等[9]开发的同轴喷头连续碳纤维三维打印机, 使打印结构件拉伸强度提高了4倍多.Li等[10]开发了一种新型喷头和路径控制算法以满足连续碳纤维三维打印的要求,并通过对碳纤维进行预处理提高了三维打印碳纤维增强复合材料结构的强度.Tian等[11-12]详细研究了连续碳纤维三维打印工艺参数,并分析了各工艺参数对打印效果的影响,获得了最佳打印工艺参数.

上述研究工作主要集中在打印设备和工艺的研究, 对打印结构增强效果进行了评估, 但均未涉及利用连续碳纤维压阻效应对打印结构件所受应力应变状态进行实时监测.压阻效应是碳纤维固有的一种电学属性, 即指在弹性范围内, 碳纤维的电阻在拉应变下随应变增加而呈正比例增加, 在压应变下电阻随应变增加而呈正比例减小的一种可逆性行为[13-14].Wen等[13, 15-18]对碳纤维压阻效应开展了大量研究工作.Goldfeld等[19]利用碳纤维的压阻特性将连续碳纤维应用于混凝土健康状态监测, 分析了嵌入碳纤维混凝土的力阻特性.基于已有研究成果, 作者所在研究团队率先提出利用连续碳纤维在增强三维打印结构强度的同时实现对打印结构应力应变状态进行自监测, 并开展了相关研究[20].

本文基于并联臂三维打印机低成本、高效率、大工作空间的特点, 结合热塑性材料熔融沉积成形技术, 开发出一种连续碳纤维-热塑性复合材料(CFTC)并联臂三维打印机, 并确定最佳打印参数范围;在此基础上, 采用某种最优打印参数组合, 打印不同碳纤维丝间距的试样并进行拉伸试验, 分析试样拉伸强度;基于碳纤维良好的压阻效应特性, 对所打印的CFTC试样在万能试验机上分别进行拉伸和弯曲试验, 研究不同状态下三维打印CFTC试样的自感知特性, 为提高三维打印结构强度并实现具有状态自监测能力的三维打印智能结构提供新的思路和技术手段.

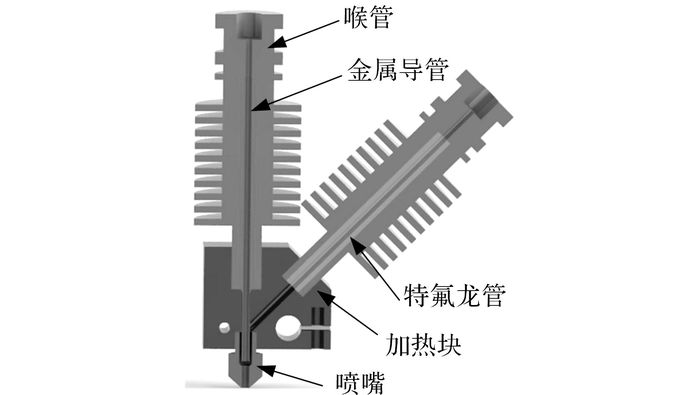

1 CFTC三维打印装备与工艺 1.1 CFTC并联臂三维打印机根据热塑性材料熔融沉积成形技术原理, 采用并联臂驱动机构, 开发出一种CFTC三维打印机.如图 1所示为CFTC并联臂三维打印机整体装置图, 包括碳纤维和热塑性材料(聚乳酸)原材料、送丝电机、打印头、散热风扇、加热台及控制面板等.合理的打印头结构设计是实现CFTC打印的基础, 本文中打印头结构如图 2所示, 包括加热块、喷嘴、喉管、金属导管、特氟龙管等.碳纤维长丝经过喉管、金属导管进入喷嘴空腔, 热塑性材料(聚乳酸)经过侧面的喉管、特氟龙管进入加热块, 热塑性材料(聚乳酸)在加热块中受热融化, 与来自金属导管的碳纤维长丝在喷嘴空腔处融合.混合后的碳纤维长丝从喷嘴出口处随热塑性材料(聚乳酸)在加热台上冷却固化及喷头三维运动而不断拉出, 从而实现连续碳纤维长丝可持续打印.

|

图 1 CFTC并联臂三维打印机 Fig. 1 CFTC parallel structure 3D printer |

|

图 2 打印头内部结构图 Fig. 2 Internal structure of printer header |

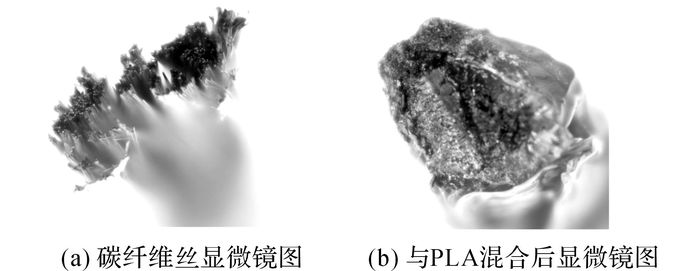

三维打印工艺参数对打印结构件品质和打印过程可持续性具有重要影响.其中挤出量(定义为打印单位长度碳纤维丝所需的热塑性材料的长度)、加热块温度、打印速度(定义为喷头的运动速度)和分层厚度尤为关键.针对上述4个参数, 采用如图 1所示的CFTC并联臂三维打印机展开研究, 以聚乳酸(PLA)热塑性材料为例, 确定最优参数范围.实验中所用碳纤维为TORAY Torayca公司生产的T300B-3000-40B丝材(拉伸强度为3.53 GPa, 拉伸模量为230 GPa, 电阻率为1.7×10-3 Ω·cm)和直径为1.75 mm的聚乳酸丝材(拉伸强度为49.36 MPa, 拉伸模量为3 152 MPa), 喷嘴出口直径为1.6 mm.如图 3所示为连续碳纤维丝束及其与PLA混合后的显微镜图.

|

图 3 碳纤维丝及其与PLA混合后的显微镜图 Fig. 3 Micrographs of carbon fibers and its mixture with polylactic acid |

PLA挤出量和加热块温度将影响PLA与碳纤维混合的效果.挤出量过小和加热块温度过低会导致碳纤维与PLA融合不充分, 所打印碳纤维丝束间不能牢固黏结;挤出量过大容易导致融化的PLA反流, 严重时直接导致PLA丝材在送丝电机处磨损断裂, 造成打印中断;加热温度过高将导致PLA碳化.经过多次实验得出, 当挤出量为0.347 1~0.685 85 mm/mm、加热温度为190~220 ℃时, 能够获得较好的PLA与碳纤维融合效果.

分层厚度和打印速度影响最终打印结构的精度以及材料可持续打印性.分层厚度过大导致产品表面台阶现象严重, 表面粗糙;分层厚度过小容易导致碳纤维丝束断裂甚至喷头堵塞.打印速度过大导致PLA碳纤维混合材料与加热台黏结不牢, 甚至引起已打印材料直接脱离加热台, 严重时也会导致碳纤维丝束断裂;打印速度过小, 导致打印结构表面精度差, 打印耗时增加.经过多次实验可得, 当分层厚度为0.60~1.30 mm、打印速度为120~240 mm/min时, 能够获得较好的打印效果, 不会引起碳纤维丝断裂, 可长时间持续打印.表 1汇总了适合所开发的CFTC并联臂三维打印机的较优打印工艺参数范围.

| 表 1 最优打印工艺参数范围 Table 1 Optimal parameters of printing process |

根据1.2节中最优打印工艺参数范围, 采用打印速度为180 mm/min, 打印温度为205 ℃, 挤出量为0.53 mm/mm, 层厚为1.1 mm的打印工艺参数打印碳纤维丝间距不同的5种试样(Δw=1.8, 1.9, 2.0, 2.1和2.2 mm, 分别编号No.1、No.2、No.3、No.4和No.5), 每种试样打印3组(共计15组), 打印路径(由点A开始按箭头所示方向打印至点B结束)及打印结果如图 4所示.此外, 采用商业三维打印机Kossel Rostock Delta D-force打印3组纯PLA试样(长为180 mm, 宽为15 mm, 厚为1.2 mm, 填充率为20%)作为参照组.

|

图 4 CFTC试样三维打印路径及结果 Fig. 4 Paths and results of 3D printed CFTC specimen |

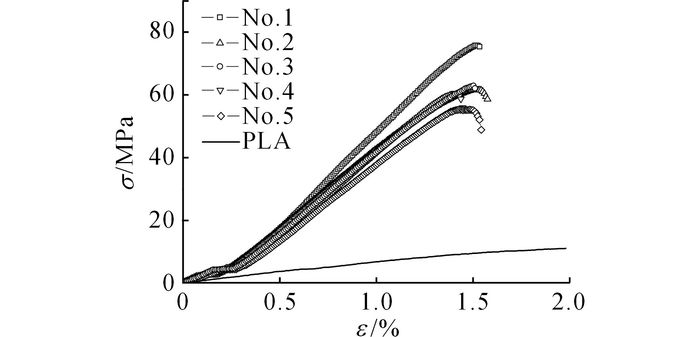

使用WDW-100型万能试验机对打印试样进行轴向拉伸试验, 试样跨距为100 mm, 加载速度为2 mm/min.为了直观显示CFTC和PLA试样拉伸应力随应变的变化情况, 从5种试样中各选一组作为代表, 绘制如图 5所示的应力-应变曲线.图中σ为各试样拉伸强度, ε为试样拉伸应变.由图 5可知, CFTC试样拉伸强度远大于纯PLA试样拉伸强度, 但其断裂伸长率却远小于PLA试样.所有试样拉伸强度结果如图 6和表 2所示.表中, 为试样平均拉伸强度, Std为标准偏差, Δσ为CFTC试样平均拉伸强度较纯PLA试样平均拉伸强度的变化百分比.由图 6和表 2可知, 随着碳纤维丝间距增大, 试样拉伸强度有递减趋势.当间距Δw=1.9, 2.0和2.1 mm时, 拉伸强度变化较小, 而当间距Δw=1.8 mm时拉伸强度有明显的提高, 所有CFTC试样平均拉伸强度较纯PLA试样均有大幅提高.

|

图 5 CFTC和PLA试样拉伸应力-应变曲线 Fig. 5 Tensile stress-strain curves for CFTC and PLA specimens |

|

图 6 CFTC和PLA试样拉伸强度统计 Fig. 6 Tensile strength of CFTC and PLA specimens |

| 表 2 CFTC和PLA试样拉伸实验结果 Table 2 Results of tensile strength for CFTC and PLA specimens |

碳纤维是一种含碳量在95%以上的高强度、高模量的新型纤维材料, 不仅具有强度高、密度低、比性能高、耐疲劳性好等出色的结构力学性能, 还具有良好的导电性和压阻效应.优良的力学性能使碳纤维具有很广泛的应用.陈亮亮等[21-22]采用碳纤维护套增强表贴式永磁转子的强度, 并分析转子发热、静态过盈量及碳纤维护套厚度对永磁转子强度的影响.诸葛萍等[23]对碳纤维增强复合材料筋可靠锚固问题展开相关研究.张雷等[24]提出采用碳纤维复合材料作为空间相机高精密桁架, 并进行相关设计、工程分析和稳定性试验.充分挖掘基于碳纤维压阻效应的自感知特性, 将为确保碳纤维复合材料长期健康平稳工作提供有力保障.

压阻效应是碳纤维固有的一种电学属性, 即指在弹性范围内, 碳纤维的电阻在拉应变下随应变增加而呈正比例增加, 在压应变下电阻随应变增加而呈正比例减小的一种可逆性行为(见式(1));而当超过弹性范围后, 这种压阻行为变成不可逆的[13].利用碳纤维的压阻特性, 可实现三维打印碳纤维热塑性复合材料结构件状态的实时监测[20].可通过测量CFTC的阻值变化实现对结构件形变量进行实时监测:

| $\Delta R = k' \times \Delta l = k'\int_0^l {\varepsilon '{\rm{d}}x.} $ | (1) |

式中:ΔR为电阻变化量, k′为一常数, Δl为碳纤维伸长量,

将式(1) 变成无量纲关系式:

| $\frac{{\Delta R}}{{{R_0}}} = k'\frac{{\Delta l}}{l} = \frac{{k'}}{l}\int_0^l {\varepsilon '{\rm{d}}x = k\varepsilon .} $ | (2) |

式中:R0为碳纤维初始阻值, l为碳纤维初始长度, 此时k为一无量纲的常数, 称为碳纤维灵敏度系数.

对于拉伸应变,

| ${\varepsilon _{\rm{t}}} = \frac{{\Delta L}}{L}.$ | (3) |

对于弯曲应变,

| ${\varepsilon _f} = \frac{{6Sh}}{{{L^2}}}.$ | (4) |

式中:L为试件的跨距, ΔL为拉伸试件的跨距伸长量, S为弯曲试件中部的最大挠度, h为试件的厚度.本文以拉伸夹具的位移量作为试件跨距伸长量ΔL, 以压缩试验中压头的位移量作为试件中部的最大挠度S.

2.2 拉伸应变自感知特性采用1.3节中打印工艺参数, 制作3组碳纤维丝间距Δw=2.0 mm的拉应变自感知测试试样, 打印路径如图 7所示.打印结束后, 将C、D端剪断, 并在中间段碳纤维上添加电极.具体添加过程如下:

|

图 7 拉应变自感知试样打印路径 Fig. 7 Paths of specimen for tensile strain self-sensing |

1) 剪断C、D端并预留一定长度用于添加电极, 使电极添加在最中间一根碳纤维丝上并确保与相邻近的碳纤维丝绝缘;

2) 用丙酮对铜片和导线表面进行清洗, 用氯仿去除碳纤维丝两端添加电极处的聚乳酸, 并通风干燥处理;

3) 用铜片将导线和碳纤维丝固定连接, 并在碳纤维和导线间涂抹导电银胶, 确保导线和碳纤维丝始终接触良好, 放置12 h, 使导电银胶固化充分;

4) 在电极连接处涂抹环氧树脂胶, 加固电极和CFTC试样的连接, 放置24 h, 获得拉应变自感知试样, 如图 8所示, 分别编号1#, 2#, 3#.

|

图 8 拉应变自感知试样 Fig. 8 Specimens for tensile strain self-sensing |

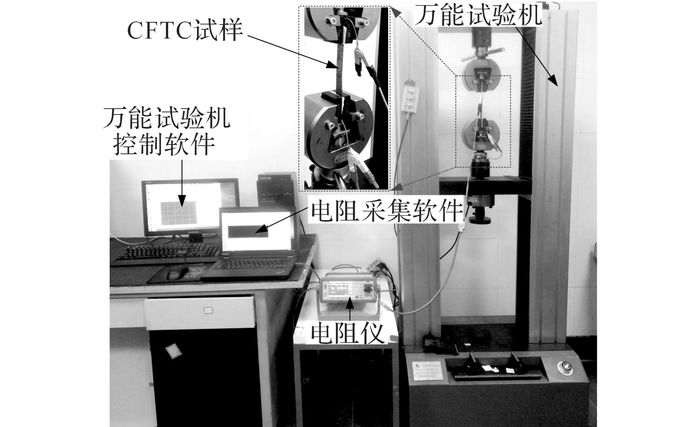

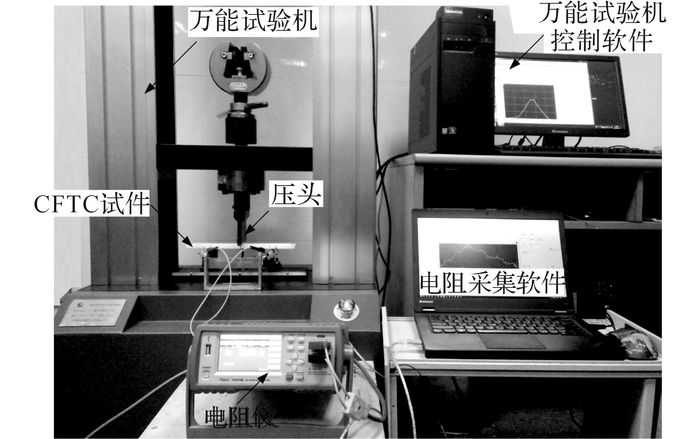

对添加电极后的自感知试样进行轴向拉伸试验, 研究CFTC试样的拉应变自感知特性.通过WDW-100型万能试验机对自感知试样进行轴向拉伸, 跨距为100 mm, 加载速度为2 mm/min, 采用LabView控制直流电阻仪同步测量试样电阻, 整个测试系统如图 9所示.

|

图 9 拉应变自感知实验测试系统 Fig. 9 Setup for tensile strain self-sensing test system |

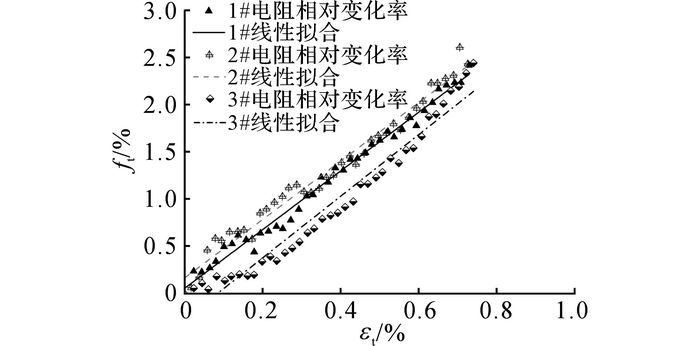

根据式(2) 和(3) 对采集到的数据进行处理, 获得3组试样的拉伸电阻相对变化率ft随应变εt变化关系及拟合曲线, 如图 10所示.3组试样的电阻相对变化率与应变均具有较好的线性关系, 表明三维打印CFTC试样具有良好的自感知特性.

|

图 10 拉伸电阻相对变化率-应变关系线性拟合曲线 Fig. 10 Linear fit of fractional change in resistance versus tensile strain |

如表 3所示为3组试样的拉伸电阻相对变化率-应变关系线性拟合结果.3组试样的线性相关系数r均在0.96以上, 灵敏度系数范围在3.087~3.255, 均值k为3.148, 较常用箔式电阻应变片灵敏度系数2.000高55%, 具有更高的拉应变灵敏度.

| 表 3 拉伸电阻相对变化率-应变关系线性拟合结果 Table 3 Results of linear fit of fractional change in resistance versus tensile strain |

受力弯曲是结构件工程实际中最常见的一种基本变形形式, 本文以三点弯曲实验为例开展CFTC试样的弯曲载荷自感知特性研究.将2.2节中的1#自感知试样用环氧树脂胶粘贴在事先打印好的PLA基底上, 如图 11所示.PLA基底长300 mm, 宽40 mm, 厚10 mm, 自感知试样粘贴在PLA基底弯曲受拉面的正中部.在WDW-100型万能试验机上进行三点弯曲实验, 跨距为160 mm, 压头以2 mm/min匀速加载, 当力达到500 N时, 保持5 s, 然后压头以同样的速度卸载至0, 整个加载卸载过程重复3次, 考察自感知试样的自感知特性及重复性, 整个测试系统如图 12所示.

|

图 11 弯曲载荷自感知试样 Fig. 11 Specimen for flexural loading self-sensing |

|

图 12 弯曲载荷自感知特性三点弯曲试验测试装置 Fig. 12 Three-point bending test setup for flexuralloading self-sensing |

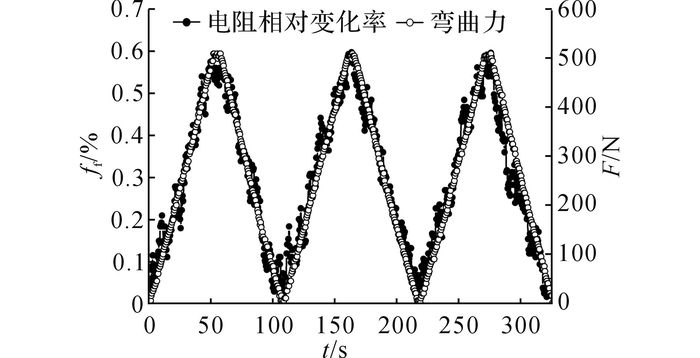

实验结果如图 13所示, 在加载过程中, 随着弯曲载荷F的增大, 试件的弯曲电阻相对变化率ff相应增大, 而在卸载过程中, 电阻相对变化率随着弯曲载荷的减小而相应减小, 表现出良好的自感知特性和可重复性.

|

图 13 循环弯曲载荷下电阻相对变化率和弯曲力随时间变化曲线 Fig. 13 Fractional change in resistance and force versus time under flexural loading |

根据式(2) 和(4) 对采集到的数据进行处理,并将3个周期分别记为C1、C2和C3, 分析加载过程中的电阻相对变化率和弯曲应变关系, 如图 14所示.3个加载周期中电阻相对变化率和弯曲应变变化关系曲线均具有良好的线性关系且具有较好的可重复性.线性拟合结果如表 4所示, 相关系数均大于0.94, 灵敏度系数范围为1.287~1.346, 均值为1.31.结果表明:三维打印CFTC试样具有良好的弯曲应变自感知特性和重复性.

|

图 14 弯曲电阻相对变化率-应变关系线性拟合曲线 Fig. 14 Linear fit of fractional change in resistance versus flexural strain |

| 表 4 弯曲电阻相对变化率-应变关系线性拟合结果 Table 4 Results of linear fit of fractional change in resistance versus flexural strain |

(1) 连续碳纤维对热塑性材料三维打印结构具有很好的增强效果, 本文获得的最大拉伸强度比纯PLA试样提高了540%以上.

(2) 三维打印CFTC结构具有良好的拉应变自感知特性, 在轴向拉伸载荷下, CFTC试样的电阻相对变化率随拉应变的增加而增加, 且具有良好的线性性, 线性相关系数大于0.96, 平均灵敏度系数为3.148, 比常用箔式电阻应变片具有更高的灵敏度.

(3) 三维打印CFTC结构具有良好的弯曲载荷自感知特性, 周期性三点弯曲载荷下, CFTC试样的电阻相对变化率随弯曲载荷的增加而增加, 随弯曲载荷的减小而减小, 具有良好的可重复性;同时电阻相对变化率与弯曲应变具有良好的线性关系, 线性相关系数大于0.94, 平均灵敏度系数为1.31.

本文提出的CFTC并联臂三维打印技术可有效提高热塑性材料三维打印结构的强度, 且具有良好的自感知特性.研究结果为基于碳纤维热塑性复合材料的智能结构件的制备提供了新的技术方法.

| [1] | BAK D. Rapid prototyping or rapid production? 3D printing processes move industry towards the latter[J]. Assembly Automation, 2003, 23(4): 340–345. DOI:10.1108/01445150310501190 |

| [2] |

卢秉恒, 李涤尘. 增材制造(3D打印)技术发展[J].

机械制造与自动化, 2013, 42(4): 1–4.

LU Bing-heng, LI Di-chen. Development of the additive manufacturing (3D printing) technology[J]. Machine Building and Automation, 2013, 42(4): 1–4. |

| [3] | HOSSAIN M S, RAMOS J, ESPALIN D, et al. Improving tensile mechanical properties of FDM-manufactured specimens via modifying build parameters[C]//Proceedings of the International Solid Freeform Fabrication Symposium:an Additive Manufacturing Conference Austin, TX, 2013:380-392. http://sffsymposium.engr.utexas.edu/Manuscripts/2013/2013-30-Hossain.pdf |

| [4] | STAVA O, VANEK J, BENES B, et al. Stress relief:improving structural strength of 3D printable objects[J]. ACM Transactions on Graphics (TOG), 2012, 31(4): 48. |

| [5] | HULL E, GROVE W, ZHANG M, et al. Effects of process variables on extrusion of carbon fiber reinforced abs filament for additive manufacturing[C]//Proceedings of the ASME 2015 International Manufacturing Science and Engineering Conference. Charlotte:ASME, 2015:1-9. |

| [6] | NING F, CONG W, QIU J, et al. Additive manufacturing of carbon fiber reinforced thermoplastic composites using fused deposition modeling[J]. Composites Part B Engineering, 2015, 80: 369–378. DOI:10.1016/j.compositesb.2015.06.013 |

| [7] |

耿国华, 石晨晨, 魏潇然, 等. 3D打印中的模型分割与打包[J].

光学精密工程, 2016, 24(6): 1439–1447.

GENG Guo-hua, SHI Chen-chen, WEI Xiao-ran, et al. Model segmentation and packaging in 3D printing[J]. Optics and Precision Engineering, 2016, 24(6): 1439–1447. |

| [8] | BELTER J T, DOLLAR A M. Strengthening of 3D printed fused deposition manufactured parts using the fill compositing technique[J]. PloS one, 2015, 10(4): 1–19. |

| [9] | MATSUZAKI R, UEDA M, NAMIKI M, et al. Three-dimensional printing of continuous-fiber composites by in-nozzle impregnation[J]. Scientific Reports, 2016, 6: 1–7. DOI:10.1038/s41598-016-0001-8 |

| [10] | LI N, LI Y, LIU S. Rapid prototyping of continuous carbon fiber reinforced polylactic acid composites by 3D printing[J]. Journal of Materials Processing Technology, 2016, 238: 218–225. DOI:10.1016/j.jmatprotec.2016.07.025 |

| [11] | TIAN X, LIU T, YANG C, et al. Interface and performance of 3D printed continuous carbon fiber reinforced PLA composites[J]. Composites Part A Applied Science and Manufacturing, 2016, 88: 198–205. DOI:10.1016/j.compositesa.2016.05.032 |

| [12] |

田小永, 刘腾飞, 杨春成, 等. 高性能纤维增强树脂基复合材料3D打印及其应用探索[J].

航空制造技术, 2016, 510(15): 26–31.

TIAN Xiao-yong, LIU Teng-fei, YANG Chun-cheng, et al. 3D printing for high performance fiber reinforced polymer composites and exploration on its applications[J]. Aeronautical Manufacturing Technology, 2016, 510(15): 26–31. |

| [13] | WEN S, CHUNG D D L. Self-sensing of flexural damage and strain in carbon fiber reinforced cement and effect of embedded steel reinforcing bars[J]. Carbon, 2006, 44(8): 1496–1502. DOI:10.1016/j.carbon.2005.12.009 |

| [14] | OWSTON C N. Electrical properties of single carbon fibres[J]. Journal of Physics D Applied Physics, 1970, 3(3): 1615–1626. |

| [15] | CHUNG D D L. Carbon materials for structural self-sensing, electromagnetic shielding and thermal interfacing[J]. Carbon, 2012, 50(9): 3342–3353. DOI:10.1016/j.carbon.2012.01.031 |

| [16] | WEN S, CHUNG D D L. Electrical-resistance-based damage self-sensing in carbon fiber reinforced cement[J]. Carbon, 2007, 45(4): 710–716. DOI:10.1016/j.carbon.2006.11.029 |

| [17] | CHUNG D D L. Structural health monitoring by electrical resistance measurement[J]. Smart Materials and Structures, 2001, 10(4): 624–636. DOI:10.1088/0964-1726/10/4/305 |

| [18] | RAMIREZ M, CHUNG D D L. Electromechanical, self-sensing and viscoelastic behavior of carbon fiber tows[J]. Carbon, 2016, 110: 8–16. DOI:10.1016/j.carbon.2016.08.095 |

| [19] | GOLDFELD Y, BEN-AAROSH S, RABINOVITCH O, et al. Integrated self-monitoring of carbon based textile reinforced concrete beams under repeated loading in the un-cracked region[J]. Carbon, 2015, 98: 238–249. |

| [20] | YAO X, LUAN C, ZHANG D, et al. Evaluation of carbon fiber-embedded 3D printed structures for strengthening and structural-health monitoring[J]. Materials and Design, 2016, 114: 424–432. |

| [21] |

陈亮亮, 祝长生, 王萌. 碳纤维护套高速永磁电机热态转子强度[J].

浙江大学学报:工学版, 2015, 49(1): 162–172.

CHEN Liang-liang, ZHU Chang-sheng, WANG Meng. Stength analysis for thermal carbon-fiber retaining rotor in high-speed permanent magnet machine[J]. Journal of Zhejiang Unviersity:Engineering Science, 2015, 49(1): 162–172. |

| [22] |

王保俊, 毕刘新, 陈亮亮, 等. 碳纤维绑扎表贴式高速永磁电机转子强度分析[J].

浙江大学学报:工学版, 2013, 47(12): 2101–2110.

WANG Bao-jun, BI Liu-xin, CHEN Liang-liang, et al. Strength analysis of a surface mounted high speed permanent magnetic machine rotor with carbon fiber bandage[J]. Journal of Zhejiang University:Engineering Science, 2013, 47(12): 2101–2110. |

| [23] |

诸葛萍, 丁勇, 侯苏伟, 等. 新型CFRP筋锚具优化设计及疲劳性能试验[J].

浙江大学学报:工学版, 2014, 48(10): 1822–1827.

ZHU Ge-ping, DING Yong, HOU Su-wei, et al. Optimization design and fatigue test of new CFRP tendon anchor assembly[J]. Journal of Zhejiang University:Engineering Science, 2014, 48(10): 1822–1827. |

| [24] |

张雷, 姚劲松, 贾学志, 等. 同轴空间相机碳纤维复合材料桁架结构的研制[J].

光学精密工程, 2012, 20(9): 1967–1973.

ZHANG Lei, YAO Jin-song, JIA Xue-zhi, et al. Development of trusses made of carbon fiber composites for coaxial space remote sensors[J]. Optics and Precision Engineering, 2012, 20(9): 1967–1973. |