多孔介质燃烧技术是一种基于热量回流机制(internal heat recirculation)的燃烧技术, 具有燃烧温度高, 燃烧速率快、污染物排放量低、负荷调节范围宽等优点[1-2], 是气体燃烧高效清洁利用的有效途径之一[3].

碳化硅泡沫陶瓷具有导热系数大、辐射系数高、热膨胀系数小以及孔隙率高, 流阻较小[4]等优点, 是多孔燃烧采用的主要基体材料之一.但由于多孔介质燃烧具有超焓效应[1-3], 当燃烧快速变化时, 会导致材料过热损坏[5], 影响运行的经济性和安全性.

20世纪90年代开始, 国内外学者开始研究在多孔介质燃烧器中布置换热面[6-12], 一方面将燃料燃烧放出的能量及时带走利用;另一方面起到对多孔介质材料的冷却作用, 提高材料的使用寿命.Xiong等[6]在由固体小球构成的单层堆积床多孔介质燃烧器内布置两排换热管束, 研究了换热管管间距、多孔介质材料对于燃烧器燃烧温度、污染物排放、热效率及传热热流密度的影响, 发现具有内置换热管的填充床换热效率达70%, NOx、CO排放量折算至氧的体积分数为6%时均低于30 mg/m3, 与传统的换热方式相比, 结构更为紧凑;Kennedy等[7, 8]将蛇形冷却管布置在往复式多孔介质(由直径为5.6 mm的Al2O3颗粒构成的堆积床)燃烧器的两端尾部区域, 试验研究气体流速、当量比对燃烧换热器温度分布、污染物排放、热效率的影响, 结果显示当量比和气流速度均会影响燃烧器温度分布, 当量比大于0.12时, 温度分布从单峰转变为双峰分布, 气流速度越高, 最高温度越大, 燃烧器热效率随当量比增加而升高, 保持在70%~80%;Jugjai等[9]在方形往复式多孔介质燃烧器(由直径为6 mm的Al2O3颗粒构成的堆积床)中间位置对称布置8根9 mm圆管, 研究了冷却水流量、换向周期、当量比、燃烧功率、多孔介质小球尺寸对于换热、燃烧、污染物排放性能的影响, 结果显示当量比为0.38~0.49, 热效率保持较高水平且在当量比为0.4时, 热效率达到最高的80%, ;Liu等[10]在由直径分别为10.5、7.7、10.5 mm的Al2O3颗粒构成的三层多孔介质燃烧系统中, 将换热管布置在第2层, 研究了燃烧功率、火焰速率对燃烧器内温度分布和污染物排放的影响, 结果显示, 当量比在0.472~0.598范围, 燃烧温度为1 050~1 250 ℃, 低于对应当量比下绝热燃烧温度200 ℃左右;Dai等[11]针对泡沫陶瓷内难以布置换热管束这一问题, 提出将换热面布置于氧化铝球堆积床层中, 结合碳化硅陶瓷的高导热性, 搭建多层多孔介质燃烧系统, 以入口气流速度和当量比、氧化铝小球直径为主要变量, 试验研究了燃烧器温度分布和污染物排放特性.

可见, 国内外学者虽然对多孔介质中设置换热面后的燃烧特性进行了研究, 但换热管均布置在堆积床结构中, 对于布置换热面后对燃烧系统稳燃范围的影响以及换热面在多孔介质内部的传热过程分析报道较少.

与堆积床型多孔介质相比, 泡沫型多孔介质具有三维网状多孔结构, 孔隙率高, 比表面积大, 流通性能良好, 但由于在其中内嵌换热面具有一定难度, 有关在泡沫型多孔介质中内嵌换热面后的燃烧特性研究少见报道.

为了解在泡沫型多孔介质内嵌换热面后的气体燃烧特性以及换热面与多孔介质间的传热机理, 本文将换热面内嵌于多孔介质泡沫陶瓷中, 针对入口气流速度、当量比、冷却水流量等变量, 试验研究未内嵌换热面与内嵌换热面的多孔介质燃烧系统的燃烧特性、内嵌换热面对多孔燃烧系统温度的削减作用、内嵌换热面双层多孔介质预混燃烧的稳燃范围、燃烧产物排放特性、热效率, 并分析换热面与多孔介质气固两相间的传热过程和多孔介质固体的存在对传热的强化作用.

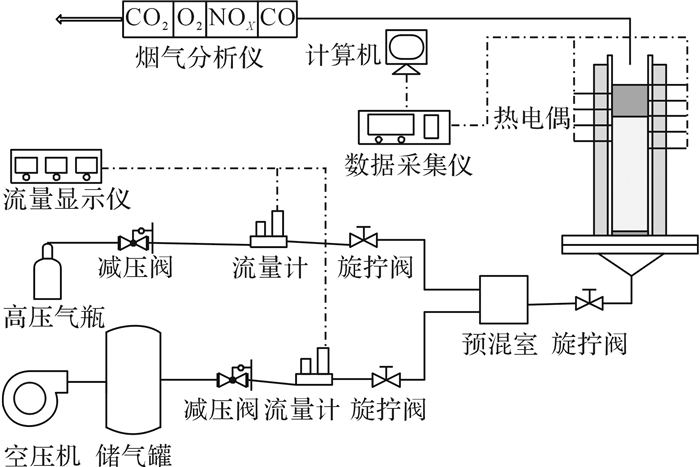

1 试验系统与方法内置换热管束双层多孔介质燃烧试验系统如图 1所示, 由供气系统、气体流量控制系统、燃烧系统主体、冷却水系统和测量系统组成.

|

图 1 内嵌换热面双层多孔介质燃烧试验系统图 Fig. 1 Experimental schematic of two-layer porous media with embedded heat exchangers |

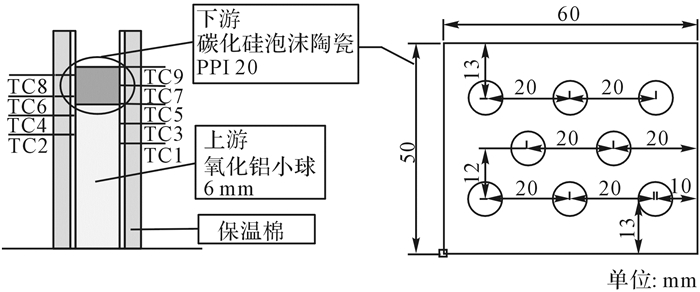

燃烧系统主体由高400 mm, 横截面尺寸60 mm×60 mm, 管壁厚10 mm的方形刚玉管构成.刚玉管内设置有双层多孔介质:上游为自由堆积的直径为6 mm的氧化铝小球, 孔隙率为0.43, 填充至燃烧器入口以防止回火;下游为一60×60×50 mm3的碳化硅泡沫陶瓷, 孔隙密度PPI为20, 孔隙率为65%.为减少壁面散热损失, 刚玉管外壁包裹了60 mm厚的硅酸棉保温材料.

为了在碳化硅泡沫陶瓷中设置换热面, 在其侧面开设直径为8 mm的通孔, 将换热管束内嵌布置在碳化硅泡沫陶瓷通孔中.换热管管壁与泡沫陶瓷紧密接触.换热管束在碳化硅泡沫陶瓷错列布置, 管径与管间距如图 2所示.

|

图 2 燃烧系统主体及换热管、热电偶测温点布置 Fig. 2 Diagram of main body of combustion system and distribution of heater exchangers and thermocouples |

试验燃气为甲烷, 由高压储气瓶供给.试验所需空气由空气压缩机将空气压缩至储气稳压罐稳定输出, 两路气体分别经减压阀、质量流量控制器进入预混室, 并通过流量显示仪进行流量精确控制.

燃烧系统主体、换热管束和热电偶测温点布置相对位置如图 2所示.燃烧器温度采用精度为±0.5 ℃的WPR-100S铂铑热电偶从侧面插入燃烧器测量, 沿轴向每隔25 mm布置一个热电偶.

试验所用冷却水流量由浮子式流量计测量, 其进出口水温由K型热电偶测温仪测量.试验中冷却水的进口温度为15 ℃左右, 出口水温随入口气流条件而变化,水温为35~80 ℃.

燃烧系统主体出口布置有石英玻璃管, 玻璃管通过硅胶管依次与过滤小球、干燥器和烟气分析仪相连.烟气成分采用Ecom-J2KN多功能烟气分析仪对燃烧尾气中的CO、NOx、O2、CO2等进行测量.

研究中, 定义燃烧系统主体入口处空截面的气流速度为入口气流速度;将测得的燃烧系统主体轴向温度最高点所对应位置近似看作火焰所在区域.

试验中, 当所有燃烧器测量热电偶数据2次扫描数据差值小于2 ℃, 20 min内进、出口水温变化低于1 ℃、燃烧产物排放量波动低于10-6, 视为稳定燃烧工况.

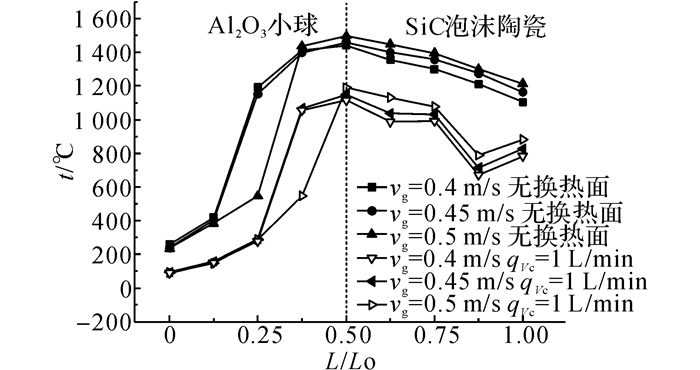

2 试验结果与讨论 2.1 多孔介质中温度分布特性图 3给出了预混气流当量比w=0.6时, 双层多孔介质燃烧器内有无内嵌换热面时的轴向温度分布对比曲线.图中,t为温度,L为燃烧器轴向坐标,L0为燃烧器轴向总长度, L/L0为燃烧器轴向无因次坐标, qVc为冷却水的体积流量,vg为预混气流速度.从图中可以看出, 在换热面内嵌布置下, 双层多孔介质燃烧器内温度水平整体较低, 与不布置内嵌受热面相比, 最高温度tmax下降约300 ℃, 入口气流预热区拉长.当无换热管束布置时, 多孔燃烧系统最高温度在上下游交界面附近位置, 这与其他学者研究结果[13-17]一致, 双层结构是驻定火焰的有效手段.随着预混气流速度vg的增加, 多孔燃烧系统最高温度升高, 上游预热区温度降低, 下游温度升高, 呈现“杠杆式”变化规律[17].当内嵌换热面时, 温度变化规律与无内嵌换热面时相似, 火焰面仍保持在交界面附近, 并随着入口气流速度的升高逐渐向下游移动.

|

图 3 内嵌换热面布置对于燃烧器轴向温度分布的影响 Fig. 3 Influence of embedded heat exchangers on axial temperature distribution of burner |

气流在多孔介质内燃烧放热, 稳燃状态下燃烧器轴向温度分布规律反映了多孔介质独特的传热机制.由于多孔介质固体骨架的存在, 燃料燃烧放出的热量通过辐射、导热向上游传递, 预热燃烧反应物;通过对流、导热、辐射向下游传递, 回收热量.

试验中, 当气流速度升高时, 气流对上游预热区多孔介质固体骨架的冷却加剧, 气流在预热区的预热效果下降, 上游温度随着气流速度的增加有所降低.同时, 火焰随着流速的增大而远离上游, 移向下游, 加之燃料供给量增加, 使得下游温度逐渐升高.而换热面的内嵌布置使得燃烧放出的热量一部分被冷却介质带走, 燃烧器内温度整体下降, 热量回流量减少, 对燃烧反应物的预热效果降低, 反应区向下游移动.

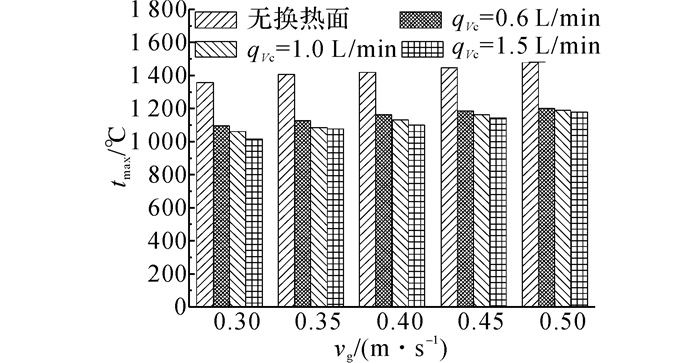

如图 4所示为冷却水的qVc分别为0.6、1.0、1.5 L/min以及不布置换热面4种情况下, 多孔燃烧系统内最高温度tmax的变化情况.从图中可以看出, 内嵌换热面对于多孔介质内的温度降低作用较大.在布置换热面的情况下, 燃烧系统内最高温度值比未布置换热面情况下降低了200~400 ℃, 最高温度降温幅度约25%.Liu等[10]在堆积床内布置换热面的试验研究表明, 多孔介质燃烧系统内的最高温度相较于燃料绝热燃烧温度降低约为200 ℃.

|

图 4 内嵌换热面多孔介质燃烧器轴向最高温度对比(w=0.6) Fig. 4 Comparison of the maximum axial temperature of porous burner with embedded heat exchangers(w=0.6) |

对比不同冷却水流量下的温度情况, 在同一气流入口条件下, 随着冷却水流量的增加, 燃烧器轴向最高温度降低, 冷却水流量增加带走了更多热量.

2.2 多孔介质燃烧系统的稳燃范围有研究结果表明[18], 定当量比下预混气体在双层多孔介质中燃烧存在一个稳定燃烧的入口气体速度范围, 即预混气体在某一当量比下, 存在使火焰稳定在多孔介质内部燃烧的最小入口气体速度(稳燃下限)和最大入口气体速度(稳燃上限).当气体入口速度位于稳燃下限与稳燃上限之间时, 火焰面将稳定在多孔介质内某一位置燃烧.

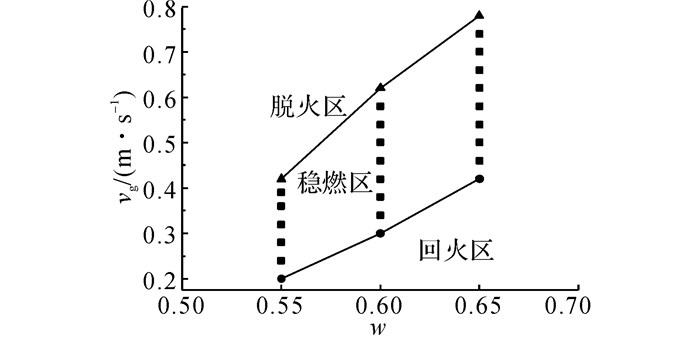

当qVc=1.0 L/min时, 甲烷空气预混气体在内嵌换热面双层多孔介质燃烧系统中的稳燃范围由如图 5给出.从图 5中可以看出, 当w=0.55、0.60、0.65时, 燃烧系统稳燃范围分别为vg=0.20~0.42、0.30~0.62、0.42~0.78 m/s.同时, 随着预混气流当量比的增加, 稳燃上下限均升高, 同时稳燃上限的升高幅度大于下限, 稳燃范围也随当量比增加而增大.

|

图 5 内嵌换热面双层多孔介质燃烧器稳燃范围 Fig. 5 Flame stability of two-layer porous burner with embedded heat exchangers |

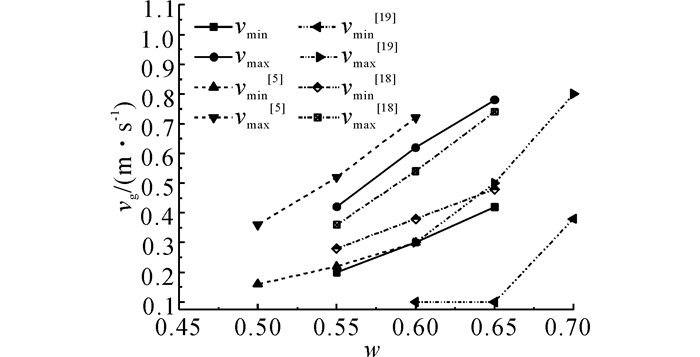

图 6给出了试验结果与无换热面布置、相似结构的多孔介质燃烧器稳燃范围[5, 18-19]数据对比.

|

图 6 本研究与其他文献中稳燃范围的对比 Fig. 6 Flame stability of present work compared with results in other literatures |

从图 6可以看出, 有内嵌换热面时双层多孔介质燃烧器的稳燃范围与张俊春等[5]的试验结果相比, 稳燃上限略低, 稳燃下限变化较小, 整体稳燃范围略有缩小;与Barra等[18]的数值模拟结果对比, 稳燃范围更大, 这与数值模拟时多孔介质材料性能参数的取值有关, 但同时可以看到, 其数值模拟中稳燃上限随当量比增大而升高的幅度更大, 这可能是由于其计算模型中没有考虑壁面的散热损失;Gao等[19]的试验稳燃范围由于上下游均选择为堆积小球的布置结构, 孔隙率较低, 故燃烧器稳燃上、下限整体向下移动.

总之, 换热面内嵌于下游泡沫陶瓷后, 多孔燃烧系统仍具有较宽的稳燃范围.

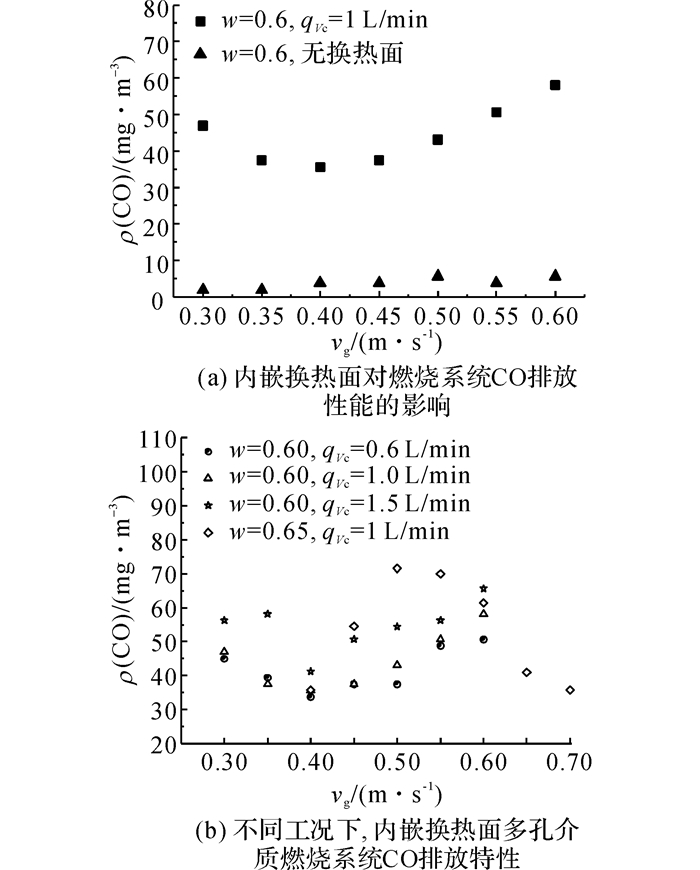

2.3 燃烧产物燃烧污染物排放特性是燃烧系统性能评价的重要参考指标.如图 7(a)、(b)所示分别给出了换热面有无情况下, 折算到氧的体积分数为φB=6%时燃烧器出口CO的排放量对比以及不同工况下, 内嵌换热面双层多孔介质燃烧器的CO排放情况.图中,ρ(CO)为燃烧器出口CO的质量浓度.图 7(a)显示, 换热面的布置导致燃烧器出口CO排放量略有上升.从图 7(b)可以看出, 在试验工况下, 燃烧器CO基本保持在70 mg/m3以下, 并随着入口气流速度的变化规律不明显.图 7(b)中, 一定当量比下, CO排放量随冷却水流量的增加略有升高.这是由于冷却水流量增加, 即冷却强度增加时, 燃料燃烧放热被冷却水带走的份额增加, 燃烧温度降低, CO反应速率随之降低, 在相同的气流入口条件下, 燃烧系统CO排放量略增加.

|

图 7 内嵌换热面多孔介质燃烧系统CO排放特性 Fig. 7 CO emission performance of porous combustion system with embedded heat exchangers |

当多孔介质中内嵌换热面时, 文献中有关定当量比下, 入口气流速度对燃烧器CO排放影响的结果报道没有统一规律, 这是由于不同的试验系统, 燃料种类、换热面布置位置、结构以及散热条件不同导致的.Xiong等[6]在均匀布置管束的单向单层小球堆积床多孔介质燃烧试验中, 其内嵌受热面携带热量占气体燃烧放热60%左右, 占比较小, 随入口气流速度增加燃烧器温度升高, 这抵消了气流停留时间减少的影响, CO排放量随着入口气流速度的增加而降低;Kennedy等[7]试验中换热面布置在往复式多孔介质燃烧器两端出口位置, 随着入口气流增加, 这一位置的温升较小, 影响了燃料的进一步燃尽, 其报告结果CO排放量随入口气流速度的升高.可见, 内嵌式多孔燃烧器入口气流速度对CO排放的影响与受热面带走热量有关, 受燃烧温度和气流在高温区的停留时间共同影响.

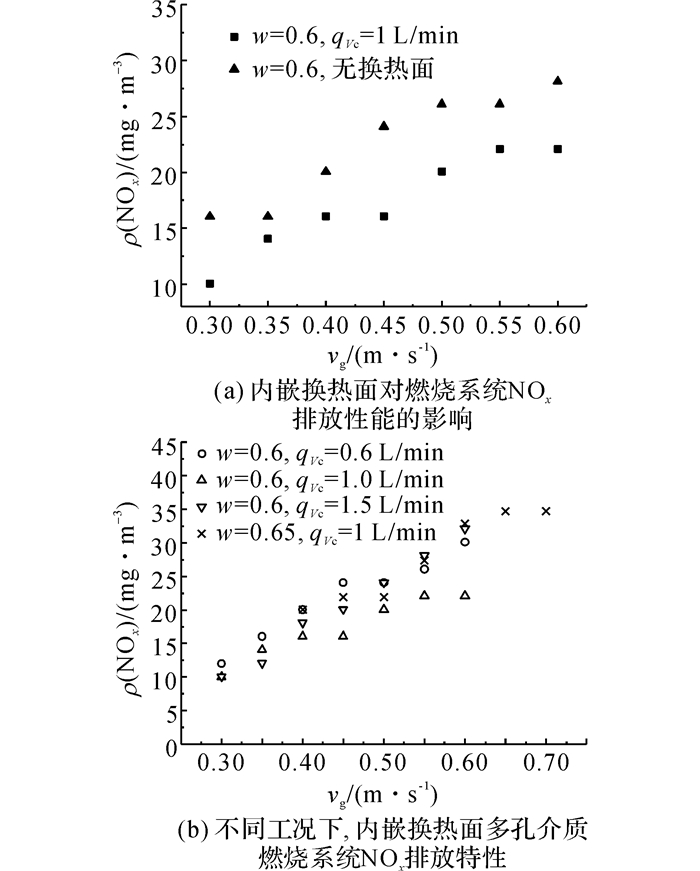

燃烧器出口折算到φB=6%时的NOx排放情况如图 8所示.图中,ρ(NOx)为燃烧器出口NOx质量浓度.对于甲烷空气在多孔介质中预混燃烧, 氮氧化物的生成主要是由空气中的N2在高温下氧化而成[20], 与燃烧温度和气体停留时间有直接关系.图 8(a)表明, 内嵌换热面对于燃烧器NOx排放有抑制作用.这主要通过降低燃烧温度, 来抑制热力型氮氧化物的生成.从图 8(b)中可以看出, NOx的生成量随当量比和入口气流速度的增大而增加, 因为二者的增加都会导致燃烧器温度升高, 从而使NOx的生成量增加.冷却水流量增大使燃料燃烧放热被冷却介质带走热量增加, 燃烧温度降低, 在同样当量比和气流速度下, 燃烧产物中NOx含量降低.试验工况范围内, 内嵌换热面多孔介质燃烧器NOx排放量均低于35 mg/m3, 低于自由火焰燃烧的情况.

|

图 8 内嵌换热面多孔介质燃烧系统NOx排放特性 Fig. 8 NOx emission performance of porous combustion system with embedded heat exchangers |

定义燃烧器热效率为冷却水吸收热量与预混气的输入功率的比值:

| $ \eta = ({c_p}\rho {q_{Vc}}\Delta t)/({q_V}({\rm{C}}{{\rm{H}}_4})\cdot{\rm{LHV}}). $ | (1) |

式中:cp为水的比定压热容, 其值为4.2 kJ/(kg·℃), ρ为水的密度, Δt为冷却水进、出口温升, ℃; qV(CH4)为甲烷的单位体积流量, 单位m3/s;LHV为甲烷的单位低位热值, 为35.9×103 kJ/m3.

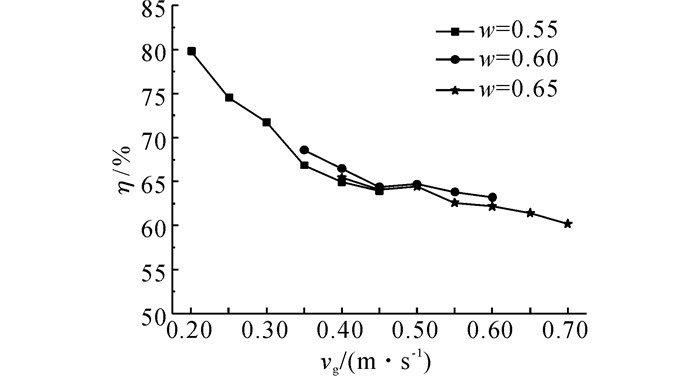

图 9给出了冷却水流量为1 L/min时, 燃烧器热效率随气流速度的变化曲线.从图 9中可以看出, 燃烧器热效率在60%~80%.随着入口气流速度增加, 表征冷却水吸收热量与预混气的输入功率的比值的燃烧器热效率降低.入口气流速度的变化一方面影响燃烧器能量输入, 另一方面也会导致火焰面位置改变.入口气流速度的增加, 燃烧器能量输入增加, 同时也导致火焰逐渐向下游移动, 燃烧器出口温度增加, 更多的能量以出口辐射能和烟气携带方式被带走, 燃烧器热效率随之降低.

|

图 9 内嵌换热面多孔介质燃烧器热效率 Fig. 9 Thermal efficiency of porous burner with embedded heat exchangers |

泡沫多孔介质中内嵌受热面的传热是个复杂的过程.高温气流、多孔介质骨架与换热面内冷却水之间的热量传递过程, 主要包含有高温气流与换热面外壁的对流传热、多孔介质骨架与换热面外壁的导热和辐射传热, 以及管外壁和内壁间的导热、管内壁与冷却水间的对流传热.这一传热过程的平均传热系数可如下计算:

| $ k = \frac{Q}{{\Delta {t_m}A}}. $ | (2) |

式中:Q=cpρqVcΔt, 为冷却水吸热量;A=πdol为换热面积;do为换热管外径;l为管长;Δtm为整个传热面积上的平均温差, 以对数平均温差计算得出, 近似取TC5、TC9两热电偶测得的温度为气流进出口温度.

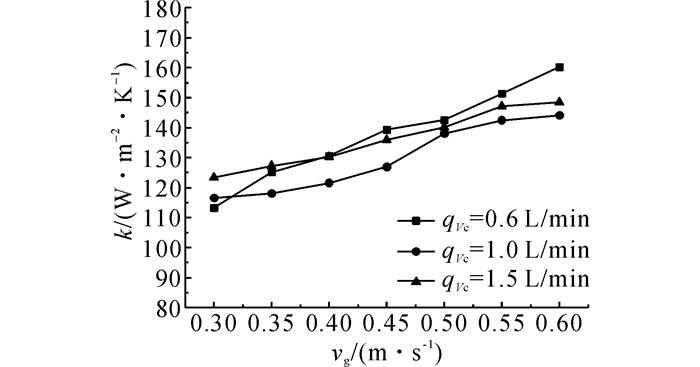

图 10给出了当量比为0.6, 冷却介质与多孔介质间传热的平均传热系数.从图中可以看出, 平均传热系数随入口气流速度的增加呈上升趋势, 这主要是由于入口气流速度的增加一方面会导致高温气流对管壁的冲刷更为剧烈, 对流传热增加;另一方面, 从2.1节可知, 在当量比一定时, 入口气流速度的增加也将燃烧器下游温度抬升, 即换热面布置区域气固两相平均温度升高, 由于辐射传热与热力学温度的三次方成正比, 此时多孔介质骨架于换热面间的辐射、导热传热也进一步加强.

|

图 10 内嵌换热面的平均传热系数 Fig. 10 Average heat transfer coefficient of embedded heat exchangers |

为对比换热面内嵌在多孔介质内部的传热与热烟气冲刷管束的换热, 计算比较了在相同烟气进出口温度和冷却水温度时, 多孔介质内嵌管外壁与多孔介质骨架、高温气流间的复合传热系数hc与气流横向冲刷换热面的对流传热系数h′.

内嵌管外壁与多孔介质骨架、高温气流间的复合传热系数hc基于串联热阻法分析采用下式计算:

| $ {h_c} = \frac{1}{{{R_1}}} = \frac{1}{{\frac{1}{k} - {R_3}}}. $ | (3) |

式中:R1为高温气流和多孔介质骨架与管外壁的传热热阻;管内壁与冷却水间的对流传热热阻

图 11给出了qVc=1 L/min时, 高温气流流经多孔介质内嵌换热面与单独冲刷换热管束2种情况换热系数的对比.由图可见, 换热管束内嵌布置在多孔介质内部, 由于增加了高温多孔介质骨架对换热面外壁的导热、辐射传热, 其传热系数相较于气流外掠管排过程中单纯的对流传热系数有大幅增加, 可达75%, 表明多孔介质固体骨架的存在, 可有效地强化传热, 此时高温多孔介质对换热面的辐射换热可能占主导地位.

|

图 11 2种传热过程的平均传热系数对比 Fig. 11 Comparison of average heat transfer coefficient of two kinds of heat transfer process |

(1) 换热面内嵌布置于双层多孔介质燃烧系统中可以降低燃烧器内温度水平.在试验工况冷却介质携带60%~80%燃气放热热量条件下, 内嵌换热面双层多孔介质燃烧器轴向温度整体温度下降约200~400 ℃, 燃烧器最高温度降温幅度约25%;

(2) 内嵌换热面双层多孔介质燃烧系统仍具有较宽的稳燃范围, 当量比在0.55~0.65区间内气体可稳燃;

(3) 内嵌换热面双层多孔介质燃烧系统相较于无换热面的情况, 内嵌换热面后, 燃烧系统NOx排放量下降, NOx排放量低于35 mg/m3;

(4) 试验条件下, 燃烧器热效率为60%~80%, 随着入口气流速度增加而降低;

(5) 换热面内嵌于多孔介质后, 在相同传热温差条件下, 其平均传热系数相较于气流横向冲刷管束有较大提高, 增幅可达75%.

| [1] | MUJEEBU M A, ABDULLAH M Z, BAKAR M Z A, et al. Applications of porous media combustion technology-a review[J]. Applied Energy, 2009, 86(9): 1365–1375. DOI:10.1016/j.apenergy.2009.01.017 |

| [2] | MOHAMAD A A. 1 1 Combustion in porous media: Fundamentals and applications//Transport Phenomena in Porous Media Ⅲ[M]. Oxford: Pergamon, 2005: 287-304. |

| [3] | DURST F, TRIMIS D. Combustion by free flames versus combustion reactors[J]. Clean Air, 2002, 3(1): 1–20. DOI:10.1080/15614410211844 |

| [4] | TRIMIS D. Stabilized combustion in porous media-Applications of the porous burner technology in energy-and heat-engineering [C]//Fluids 2000 Conference and Exhibit. Denver, USA: AIAA, 2000: 1-11. https://arc.aiaa.org/doi/abs/10.2514/6.2000-2298 |

| [5] |

张俊春. 多孔介质燃烧处理低热值气体及燃烧不稳定性研究[D]. 杭州: 浙江大学. 2014.

ZHANG Jun-chun. Porous media combustion for low calorific gases and combustion instabilities [D]. Hanchou: Zhejiang University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10335-1015539622.htm |

| [6] | XIONG T, KHINKIS M J, FISH F F. Experimental study of a high-efficiency, low emission porous matrix combustor-heater[J]. Fuel, 1995, 74(11): 1641–1647. DOI:10.1016/0016-2361(95)00151-T |

| [7] | KENNEDY L A, SAVELIEV A V, CONTARIN F, et al. Energy extraction from a porous media reciprocal flow burner with embedded heat exchangers[J]. Transactions of the Asme Serie C Journal of Heat Transfer, 2005, 127(2): 123–130. DOI:10.1115/1.1844539 |

| [8] | CONTARIN F, SAVELIEV A V, FRIDMAN A A, et al. A reciprocal flow filtration combustor with embedded heat exchangers: numerical study[J]. International Journal of Heat & Mass Transfer, 2003, 46(6): 949–961. |

| [9] | JUGJAI S, SAWANANON A. The surface combustor-heater with cyclic flow reversal combustion embedded with water tube bank[J]. Fuel, 2004, 83(17/18): 2369–2379. |

| [10] | LIU J F, WEN H H. Experimental investigation of combustion in porous heating burners[J]. Combustion & Flame, 2004, 138(3): 295–303. |

| [11] | DAI H, LIN B, JI K, et al. Combustion characteristics of low-concentration coal mine methane in ceramic foam burner with embedded alumina pellets[J]. Applied Thermal Engineering, 2015, 90: 489–498. DOI:10.1016/j.applthermaleng.2015.07.029 |

| [12] | BRENNER G, PICKENÄCKER K, PICKENÄCKER O, et al. Numerical and experimental investigation of matrix-stabilized methane/air combustion in porous inert media[J]. Combustion & Flame, 2000, 123(1/2): 201–213. |

| [13] | SMUCKER M T, ELLZEY J L. Computational and experimental study of a two-section porous burner[J]. Combustion Science And Technology, 2004, 176(8): 1171–1189. DOI:10.1080/00102200490457385 |

| [14] | QU Z, GAO H, FENG X, et al. Premixed Combustion in a Porous Burner with Different Fuels[J]. Combustion Science & Technology, 2014, 187(3): 489–504. |

| [15] | Al-ATTAB K A, HO J C, ZAINAL Z A. Experimental investigation of submerged flame in packed bed porous media burner fueled by low heating value producer gas[J]. Experimental Thermal & Fluid Science, 2015, 62: 1–8. |

| [16] | KIM S G, LEE D K, NOH D S. An experimental study of N2 dilution effects on CH4-O2flame stabilization characteristics in a two-section porous medium[J]. Applied Thermal Engineering, 2016, 103: 1390–1397. DOI:10.1016/j.applthermaleng.2016.05.038 |

| [17] |

黄冉思思, 程乐鸣, 邱坤赞, 等. 中、低热值预混气体在双层多孔介质中的贫燃特性[J].

浙江大学学报:工学版, 2015, 49(9): 1783–1789.

HUAN Ran-sisi, CHENG Le-ming, QIU Kun-zan, et al. Lean combustion of moderate/low calorific premixed gases in two-layer porous burner[J]. Journal Of Zhejiang University: Engineering Science, 2015, 49(9): 1783–1789. |

| [18] | BARRA A J, DIEPVENS G, ELLZEY J L, et al. Numerical study of the effects of material properties on flame stabilization in a porous burner[J]. Combustion & Flame, 2003, 134(4): 369–379. |

| [19] | GAO H B, QU Z G, HE Y L, et al. Experimental study of combustion in a double-layer burner packed with alumina pellets of different diameters[J]. Applied Energy, 2012, 100(8): 295–302. |

| [20] | WOOD S, HARRIS A T. Porous burners for lean-burn applications[J]. Progress in Energy & Combustion Science, 2008, 34(5): 667–684. |