2. 纽黑文大学 火灾科学系, 美国 康涅狄格州 西黑文市 06516;

3. 中南大学 消防工程系, 湖南 长沙 410075

2. Department of Fire Science, University of New Haven, West Haven 06516, United States;

3. Department of Fire Protection Engineering, Central South University, Changsha 410075, China

聚合物材料以良好的物理化学特性, 已成为工业、农业、国防和科技等领域的重要材料.聚合物材料具有可燃性, 而且火灾的危险性是多样的, 但目前针对聚合物材料本身火灾安全性的研究相对滞后.

聚合物材料按其在惰性环境中热解产生碳的质量百分比, 可以分为碳化和非碳化聚合物, 划界标准为5%[1-2].对聚合物材料热解过程和特性的研究已经开展了数十年.在实验方面, 多数研究都是在ISO 5660[3]、ASTM E 1354[4]、NFPA 264[5]、BS 476 Part 15[6]等标准所要求的标准仪器(如锥形量热仪, Cone Calorimeter[7]、OSU量热计[8]、Micro Calorimeter[9]、Fire Propagation Apparatus[10])和其他一些具有特殊功能的实验仪器[11-12]上进行的.在热解模型方面, 早期的热解研究为简化模型, 将聚合物对热流的吸收假定为表面吸收, 即材料内部的温度升高完全是由固体热传导的方式实现[13-14].近年来, 聚合物材料的深度吸收开始受到人们的重视, 并发展了相应的模型.它们假定深度吸收发生在对热流半透明的介质中, 到达材料表面没有被反射的热流在热穿透层内被逐渐吸收且没有热量在表面被吸收, 热穿透层内温度的升高主要由深度吸收和热传导控制, 热穿透层下温度的升高是热传导引起的.该类模型的代表有GPyro (University of California, Berkeley)[15]和ThermaKin (Federal Aviation Administration, FAA)[16-17]等.Saito等[18-19]通过对比实验数据发现, 深度吸收是造成PMMA着火时间延长的主要原因, 特别是在高热流情况下.Jiang等[20-22]通过实验, 结合Beer-Lambert定律, 得到多种聚合物材料的平均深度吸收系数, 这些系数可以作为热解模型的输入参数.

最近, Stoliarov等[1, 23]用ThermaKin对POM、PMMA、HIPS、ABS等非碳化聚合物材料的热重实验(TGA)、示差扫描量热实验(DCS)和锥型量热仪上热解实验进行模拟, 模拟和实验结果对比在可接受范围之内.随后, Stoliarov等[2, 24-25]在对PET、Yydes、PEE等碳化材料进行同样实验过程模拟时发现, 在表面碳层形成前, 模拟结果与实验结果吻合较好;在碳层形成后, 模拟结果与实验结果相差很大, 很难预测材料的热解过程.Linteris等[26]用FDS和ThermaKin分别对两种非碳化和碳化材料进行模拟后发现相同的问题, 这是由于在这些模型中, 整个热解过程均采用深度吸收模式所造成的.单一的热流吸收模式已不能满足模拟要求, 须开发综合考虑两者相结合的热解模型.

本文在之前建立的热解模型基础上[27], 对HIPS和ABS这两种材料在外部辐射热流加热情况下的热解过程进行详细研究, 对之前文献中采用的两种极端的热流吸收模式进行讨论.将模拟结果与已经发表的实验结果进行对比, 验证模型的可靠性.该模型除在分别研究单一吸收模式合理性方面以外, 在两种吸收模式同时存在情况下的组合吸收热解过程有较好的适用性.

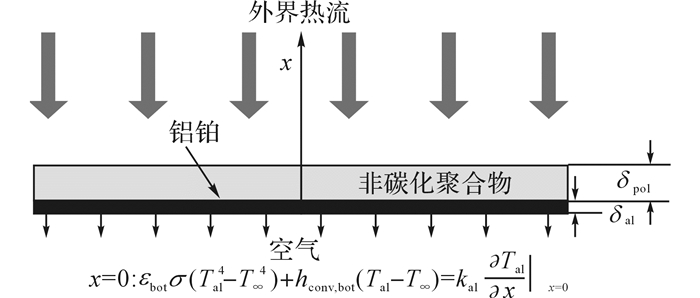

1 模型介绍模拟对象为氮气气氛下锥型量热仪上的HIPS和ABS热解过程[22], 对应的物理模型如图 1所示.热流密度为30、50和70 kW/m2.样件上表面与氮气接触, 下表面与铝铂接触, 铝铂背面与空气接触并用红外热相仪测温, 因此在模型中, 背面采用自然边界条件.HIPS和ABS模拟样件厚度分别为6.0和6.4 mm[22].

|

图 1 非碳化聚合物热解物理模型图 Fig. 1 Physical model of thermal degradation of non-charring polymers |

模型的详细介绍在之前的文章中已经给出[27], 包括控制方程、初始条件、边界条件、计算方法、材料物性参数及对流换热系数等与温度的函数关系.本文只给出主要方程及材料物性参数表(见表 1), 模拟时间、时间步长、空间步长、环境温度、表面反射率分别设定为3 000 s、1 s、0.1 mm、300 K和0.05.

| 表 1 HIPS、ABS和铝铂计算参数 Table 1 Parameters of HIPS, ABS and aluminum used in simulation |

能量方程为

| $ \begin{array}{l} {\rho _{\rm{s}}}{C_{\rm{s}}}\frac{{\partial {T_{\rm{s}}}}}{{\partial t}} = \frac{\partial }{{\partial x}}\left( {{k_{\rm{s}}}\frac{{\partial {T_{\rm{s}}}}}{{\partial x}}} \right) + \left( {1- r- \tau } \right)\\ \dot q'{'_{{\rm{text}}}}\kappa \exp \left[{-\kappa \left( {\delta + {\delta _{{\rm{al}}}}-x} \right)} \right] + {\rho _{\rm{s}}}{S_{\rm{v}}}\\ \left[{\Delta {H_{\rm{v}}} + \left( {{T_{\rm{s}}}-{T_\infty }} \right)\left( {{C_{\rm{s}}}-{C_{\rm{g}}}} \right)} \right] -\dot m''{C_{\rm{g}}}\frac{{\partial {T_{\rm{s}}}}}{{\partial x}}. \end{array} $ | (1) |

反应速率方程为

| $ {S_{\rm{v}}} =-{A_{\rm{s}}} \cdot \exp \left( {-{E_{\rm{s}}}/\left( {R{T_{\rm{s}}}} \right)} \right). $ | (2) |

初始条件为

| $ {T_{\rm{s}}}\left( {x, 0} \right) = {T_{{\rm{al}}}}\left( {X, 0} \right) = {T_\infty }. $ | (3) |

| $ {\rho _{\rm{s}}}\left( {x, 0} \right) = {\rho _{{\rm{s, }}\infty }};{\rho _{{\rm{al}}}}\left( {x, 0} \right) = {\rho _{{\rm{al, }}\infty }}. $ | (4) |

上表面边界条件为

| $ \tau \dot q'{'_{{\rm{ext}}}}-{\varepsilon _{{\rm{pol}}}}\sigma \left( {T_{\rm{s}}^4-T_\infty ^4} \right)-{h_{{\rm{conv, top}}}}\left( {{T_{\rm{s}}} - {T_\infty }} \right){\rm{ = }}k\frac{{\partial {T_{\rm{s}}}}}{{\partial x}}. $ | (5) |

下表面边界条件为

| $ {\varepsilon _{{\rm{bot, al}}}}\sigma \left( {T_{{\rm{al}}}^4-T_\infty ^4} \right) + {h_{{\rm{conv, top}}}}\left( {{T_{{\rm{al}}}}-{T_\infty }} \right){\rm{ = }}{\left. {{k_{{\rm{al}}}}\frac{{\partial {T_{\rm{s}}}}}{{\partial x}}} \right|_{x = 0}}. $ | (6) |

质量损失速率为

| $ \dot m'' = \int_{{\delta _{{\rm{al}}}}}^{{\delta _{{\rm{al}}}} + \delta } {-{S_{\rm{v}}}{\rho _{\rm{s}}}{\rm{d}}} x. $ | (7) |

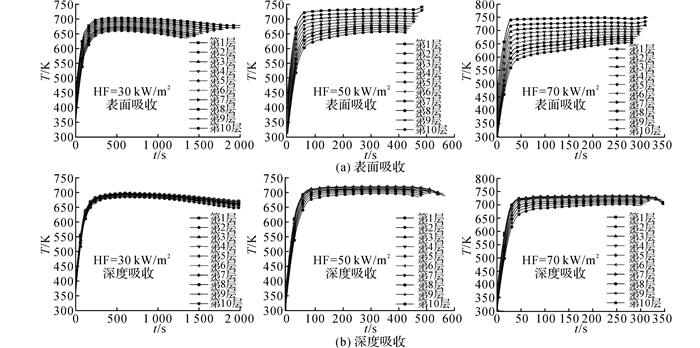

如图 2、3所示为HIPS和ABS样件背面自然对流条件下, 最上面10层网格不同热流条件下模拟的温度变化曲线, 其中网格尺寸为0.1 mm.在表面吸收情况下, 即图 2(a)和图 3(a), 这10条温度曲线之间存在明显的差异, 表明该区域内存在较大的温度梯度, 固相内部的主要传热方式为热传导, 最上面两层网格间导热热流可以通过模拟结果计算, 即q″cond=ksΔTs/Δx;在深度吸收情况下, 即图 2(b)和图 3(b), 10层网格间的差异不大, 温度梯度相对较小, 固相内的主要传热方式包括热传导和深度吸收过程.透过材料特定厚度后, 入射热流可以通过下式计算:

| $ \dot q'{'_{{\rm{dep}}}} = \left( {1-r} \right)\dot q'{'_{{\rm{ext}}}}\exp \left( {-\kappa L} \right). $ | (8) |

|

图 2 不同热流条件下HIPS两种吸收模式最上面10层网格热解过程温度曲线模拟结果 Fig. 2 Simulated temperature curves of first top 10 meshes of HIPS with two absorption modes during thermal degradation under different external heat flux |

|

图 3 不同热流条件下ABS两种吸收模式最上面10层网格热解过程温度曲线模拟结果 Fig. 3 Simulated temperature curves of first top 10 meshes of ABS with two absorption modes during thermal degradation under different external heat flux |

式中:r为表面反射率;L为入射热流透过的厚度;κ为材料深度吸收系数, 表征材料对通过单位长度距离的辐射热流的吸收能力.

如表 2所示为HIPS和ABS稳定热解阶段材料吸收外部热流各部分大小的模拟计算结果.表中, Ts为表面温度, 即第一层网格温度;ΔT1-2为一、二层网格间的温差, 即T1-T2;ks和htop分别为通过表面温度计算出来的相应导热率和对流换热系数;

| 表 2 HIPS、ABS稳定热解阶段两种吸收方式模拟结果对比 Table 2 Comparison of simulation results between HIPS and ABS with surface and in-depth absorption |

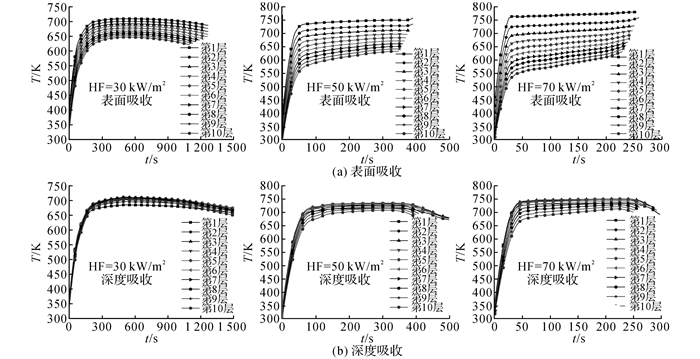

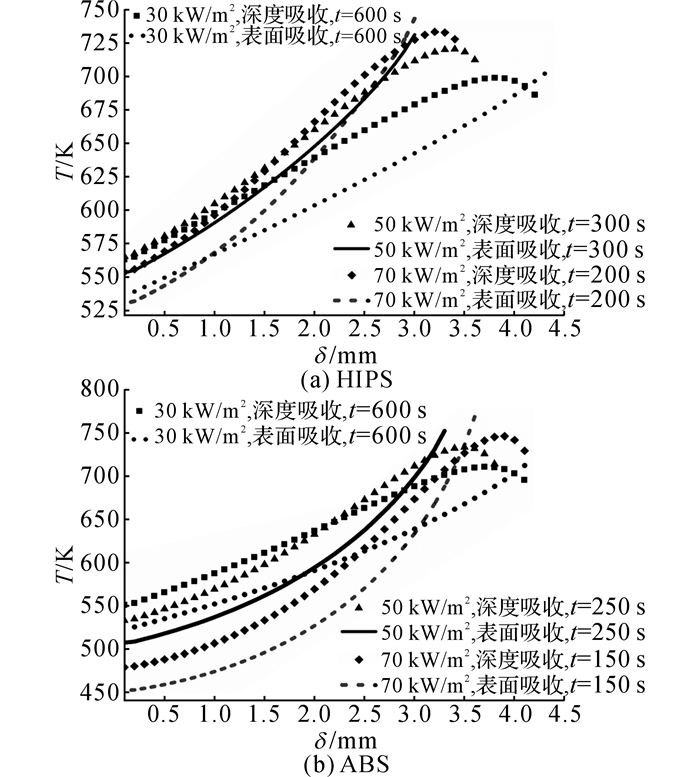

由表 2可见, 两种吸收模式条件下的表面温度都随外部热流的增大而升高, 这与Jiang等[20-21, 28-30]关于材料热解过程中表面温度与外部热流的关系的结论一致.如图 4所示为不同热流条件下, HIPS和ABS热解过程中表面温度随时间变化的曲线.表面温度随热流的增大而升高, 且在相同热流情况下, 表面吸收情况下的表面温度比深度吸收的表面温度高.从表 2可见, 材料表面通过对流和辐射向环境散失的热量(即

|

图 4 HIPS、ABS不同热流下表面温度模拟结果 Fig. 4 Top surface temperature of PMMA of model under varying HF |

表 2中, 在深度吸收情况下, HIPS和ABS一、二层温差为负值, 即热解过程中的表面温度低于下层温度.这是由于在深度吸收情况下, 第一层网格内通过透射吸收的热流较表面损失的热流小, 固相热传导方向从下到上, 即

|

图 5 HIPS、ABS表面和深度吸收材料内部温度分布模拟结果 Fig. 5 Temperature distribution in condensed phase of HIPS and ABS |

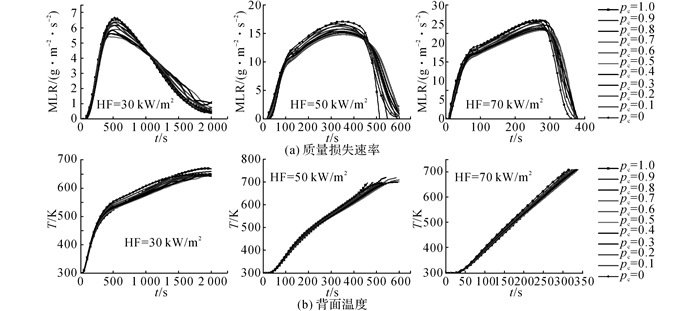

聚合物材料为半透明介质, 在实际热解的过程中, 表面和透射深度吸收同时存在.对这两种方式不同百分比组合情况下的热解过程进行模拟, 从表面吸收0%到100%.如图 6所示为不同百分比pc组合情况下的HIPS质量损失速率(MLR)和样件背面温度模拟结果.不同吸收组合比在模拟实验尺寸情况下的差别不是很大, 均在可接受范围之内.这不意味着不同吸收模式对聚合物材料热解过程的影响可以忽略不计, 在研究着火时间时, 深度吸收会延迟材料的着火时间, 特别是在高热流情况下[29-30].对ABS有类似的模拟结果, 不在此重复列出.

|

图 6 不同热流吸收方式组合比情况下HIPS模拟结果 Fig. 6 Simulation results of HIPS with varying combination of absorption modes |

对模型的模拟结果进行讨论, 将实验所测数据和模型计算结果进行对比来验证模型的适用性, 对比参数包括质量损失速率和样件背面温度.

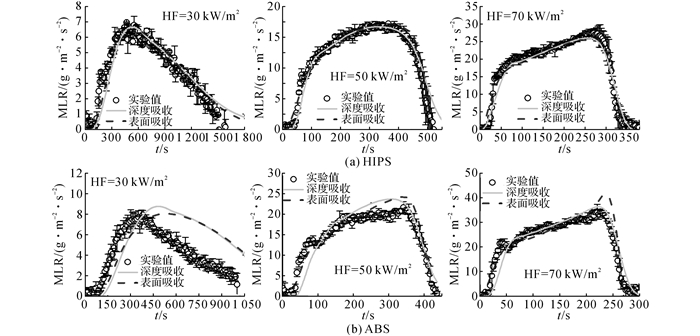

如图 7所示为HIPS和ABS不同热流表面和深度吸收情况下的质量损失速率模拟及实验结果对比.可见, 在模拟实验尺寸的样件热解过程中, 两种吸收模式的模拟结果均较好, 都在可接受范围之内.只有ABS在30 kW/m2热流下的误差较大.这是因为本文中所用ABS热解后碳质量分数虽然没超过5%, 但比较接近该临界值, 在热解过程中, 特别是在小热流情况下, 表面会有一层非常薄的碳层对热解过程有一定的影响.该碳层会阻碍热流到达样件表面, 减少样件能够吸收的热流, 降低热解速率, 阻碍热解生成可燃气的析出, 最终导致质量损失速率减小.在热解模型中, 没有考虑到该碳层的影响, 过高地计算了到达样件表面的热流, 因此模拟出来的失重速率曲线较实验曲线高.在高热流情况下, 由于样件热解过程和表面活动剧烈, 该碳层在形成后不久破裂, 对之后材料对热流的吸收没有多大影响.该过程可以从图 7(b)中50和70 kW/m2热流下的实验数据可以体现出来.热解开始后, 质量损失速率迅速上升, 之后会有所下降到达一个谷点(50和70 kW/m2分别大概在100和50 s处), 之后继续上升直到热解结束.曲线谷点处所对应的时间为热解初期表面形成的薄碳层的破裂时间.对于HIPS, 整个热解过程中表面都没有碳层形成, 因此HIPS的模拟结果与实验结果的吻合度更好.

|

图 7 质量损失速率模拟结果和实验结果对比 Fig. 7 Comparison of mass loss rate between experimental and simulation results |

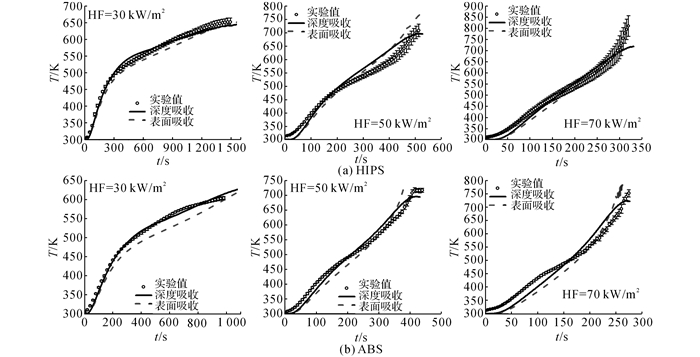

通过红外热像仪所测样件背面温度可以用来和模拟结果对比来验证模型的适用性.如图 8所示为HIPS和ABS不同热流表面和深度吸收情况下的样件背面温度模拟及实验结果对比.在实验中, 样件背面与铝铂接触, 接触热阻可以忽略不计, 因此铝铂背面温度认为是材料热解过程中的背面温度, 红外非接触式测温方法的精度和可靠性在文献[22]中进行了详细说明.模型中, 铝铂背面对流换热系数采用冷空气中热平板底表面对流换热系数的经验公式[31].

|

图 8 背面温度模拟结果和实验结果对比 Fig. 8 Comparison of back surface temperature between experimental and simulation results |

两种模型的模拟结果和实验结果吻合较好, 即在模拟实验尺寸条件下的热解过程时, 两种吸收模式均可以适用, 这与质量损失速率的结论一致.样件背面实时对流和辐射热损失可以通过式(6) 结合模拟结果计算出来.相应地, 除去上下表面热损失, 可以计算材料吸收的外部热流用于加热和热解的净吸收热流, 计算过程与表 2类似, 此处不再重复.

3 结论(1) HIPS和ABS热解过程与PMMA热解过程类型均为典型非碳化聚合物材料热解, 该模型可以广泛运用于该类材料的热解过程模拟.

(2) 在表面吸收情况下, 热穿透层内温度梯度较大, 传热方式为热传导, 表面温度较深度吸收较高, 且随热流的增大而升高.

(3) 在深度吸收情况下, 热穿透层内温度梯度较小, 温度分布比较均匀, 主要传热方式为透射吸收;受表面对流和辐射热损失的影响, 表面温度低于下穿透层内温度.

(4) 两种吸收模式在模拟实验尺寸条件下的材料热解过程时, 模拟结果均在可接受范围之内, 如质量损失速率和背面温度.在研究其他涉及热解细节方面的内容时, 两种吸收模式对模拟结果的影响较大, 不可忽略, 如热穿透层内温度分布、表面温度、着火时间等.

(5) 在对热解过程中有碳层形成的材料进行模拟时, 碳层对热解过程有较大影响, 需要在模型中对碳层造成的影响进行考虑.如在研究碳化聚合物热解时, 该模型是不适用的, 须开发更复杂的碳化材料热解模型.

| [1] | LI J, STOLIAROV S I. Measurement of kinetics and thermodynamics of the thermal degradation for non-charring polymers[J]. Combustion and Flame, 2013, 160(7): 1287–1297. DOI:10.1016/j.combustflame.2013.02.012 |

| [2] | LI J, STOLIAROV S I. Measurement of kinetics and thermodynamics of the thermal degradation for charring polymers[J]. Polymer Degradation and Stability, 2013, 106(7): 2–15. |

| [3] | ISO 5660e1, 1993 Fire tests e reaction to fire e part 1: rate of heat release from building products (cone calorimeter method)[S]. Geneva: ISO, 1993. |

| [4] | ASTME-1354-03, Standard test method for heat and visible smoke release rates for materials and products using an oxygen consumption calorimeter[S]. Philadelphia: ASTM, 2003. |

| [5] | Standard method of test for heat and visible smoke release rates for material and products using an oxygen consumption calorimeter[S]. 1995 Ed. Quincy: National Fire Protection Association, 1997. |

| [6] | British Standard, 476: Fire tests on building materials and structures: Part 15. method for measuring the rate of heat release of products[S]. London: Royal Charter, 1993. |

| [7] | ASTM(E1354), Standard test method for heat and visible smoke release rates for materials and products using an oxygen consumption calorimeter[S]. Greenbelt: Springer, 2007. |

| [8] | HURLEY M J, GOTTUK D T, JR J R H, et al. The SFPE handbook of fire protection engineering[M]. New York: Springer, 2002. |

| [9] | A microscale combustion calorimeter[EB/OL]. 2002-02-09. http://www.tc.faa.gov/its/worldpac/techrpt/ar01-117.pdf. |

| [10] | ASTM (E2058-09), Standard test methods for measurement of synthetic polymer material flammabilityusing a fire propagation apparatus (FPA)[S]. West Conshohocken: Springer, 2009. |

| [11] | WANG Ya-fei, YANG Li-zhong. Analysis on correlation between the critical ignition energy of thermal-thick materials and the external heat flux[J]. Journal of Applied Fire Science, 2009, 19(2): 169–182. DOI:10.2190/AF.19.2.e |

| [12] |

周宇鹏. 热解挥发份辐射衰减及流动特性对固体可燃物热解及着火影响研究[D]. 合肥: 中国科学技术大学, 2010.

ZHOU Yu-peng. Research on effect of radiation attenuation and flow characteristic of pyrolysis volatiles on radiant pyrolysis and ignition of solid combustibles[D]. Hefei: University of Science and Technology of China, 2010. |

| [13] | DI BLASI C. Modeling and simulation of combustion processes of charring and non-charring solid fuels[J]. Progress in Energy and Combustion Science, 1993, 19(1): 71–104. DOI:10.1016/0360-1285(93)90022-7 |

| [14] | DI BLASI C, WICHMAN I S. Effects of solid-phase properties on flames spreading over composite materials[J]. Combustion and Flame, 1995, 102(3): 229–240. DOI:10.1016/0010-2180(95)00003-O |

| [15] | LAUTENBERGER C, FERNANDEZ-PELLO C. Generalized pyrolysis model for combustible solids[J]. Fire Safety Journal, 2009, 44(6): 819–839. DOI:10.1016/j.firesaf.2009.03.011 |

| [16] | STOLIAROV S I, LYON R E. Thermo-kinetic model of burning, Federal Aviation Administration Technical Note[R]. Washington DC: Springfield, 2008. |

| [17] | STOLIAROV S I, LEVENTON I T, LYON R E. Two-dimensional model of burning for pyrolyzable solids[J]. Fire and Materials, 2014, 38(3): 391–408. DOI:10.1002/fam.v38.3 |

| [18] | SAITO K, DELICHATSIOS M A, VENKATESH S, et al. Measurement and evaluation of parameters affecting the preheating and pyrolysis of non-charring materials[R]. Clearwater Beach, FL: Elsevier, 1988. |

| [19] | BEAULIEU P A, DEMBS N. Flammability characteristics at applied heat flux levels up to 200 kW/m2[J]. Fire and Materials, 2008, 32(2): 61–86. DOI:10.1002/(ISSN)1099-1018 |

| [20] | JIANG F, DE RIS J L, KHAN M M. Absorption of thermal energy in PMMA by in-depth radiation[J]. Fire Safety Journal, 2009, 44(1): 106–112. DOI:10.1016/j.firesaf.2008.04.004 |

| [21] | LINTERIS G, ZAMMARANO M, WILTHAN B, et al. Absorption and reflection of infrared adiation by polymers in fire-like environments[J]. Fire and Materials, 2012, 36(7): 537–553. DOI:10.1002/fam.v36.7 |

| [22] | LI J, GONG J, STOLIAROV S I. Gasification experiments for pyrolysis model parameterization and validation[J]. International Journal of Heat Mass Transfer, 2014, 77(4): 738–744. |

| [23] | STOLIAROV S I, CROWLEY S, LYON R E, et al. Prediction of the burning rates of non-charring polymers[J]. Combustion and Flame, 2009, 156(5): 1068–1083. DOI:10.1016/j.combustflame.2008.11.010 |

| [24] | STOLIAROV S I, CROWLEY S, WALTERS R N, et al. Prediction of the burning rates of charring polymers[J]. Combustion and Flame, 2010, 157(11): 2024–2034. DOI:10.1016/j.combustflame.2010.03.011 |

| [25] | LI J, GONG J, STOLIAROV S I. Development of pyrolysis models for charring polymers[J]. Polymer Degradation and Stability, 2015, 115(6): 138–152. |

| [26] | LINTERIS G T, LYON R E, STOLIAROV S I. Prediction of the gasification rate of thermoplastic polymers in fire-like environments[J]. Fire Safety Journal, 2013, 60(2): 14–24. |

| [27] |

龚俊辉. 典型非碳化聚合物材料热解及逆流火蔓延实验和理论研究[D]. 合肥: 中国科学技术大学, 2014: 34-74.

GONG Jun-hui. Experimental and theoretical study on pyrolysis and opposed-flow flame spread of typical non-charring polymers[D]. Hefei: University of Science and Technology of China, 2014: 34-74. |

| [28] | BAL N, REIN G. Numerical investigation of the ignition delay time of a translucent solid at high radiant heat fluxes[J]. Combustion and Flame, 2011, 158(6): 1109–1116. DOI:10.1016/j.combustflame.2010.10.014 |

| [29] | STAGGS J. The effects of gas-phase and in-depth radiation absorption on ignition and steady burning rate of PMMA[J]. Combustion and Flame, 2014, 161(12): 3229–3236. DOI:10.1016/j.combustflame.2014.06.007 |

| [30] | DELICHATSIOS M A, ZHANG J. An alternative way for the ignition times for solids with radiation absorption in-depth by simple asymptotic solutions[J]. Fire and Materials, 2012, 36(1): 41–47. DOI:10.1002/fam.v36.1 |

| [31] | INCROPERA F P. Fundamentals of heat and mass transfer[M]. Hoboken: Wiley, 1981: 139-162. |