Shell粉煤气化技术具有煤种适应性广、单系列能力大、碳转化率高等优点, 是目前应用较广、发展前景最好的洁净煤气化技术之一[1-2].然而, 渣池挂渣引起的气化炉堵渣停车事故时有发生, 造成巨大的经济损失[3].掌握熔渣的沉积规律对Shell粉煤气化炉的长周期稳定运行和操作优化具有重要意义.

程相宣等[4-5]对气化炉内熔渣流动规律进行实验和模拟研究.Seggiani[6]建立描述气化炉内熔渣流动的数学模型, 得到渣层温度和厚度的分布特性.周俊虎等[7]在Seggiani模型的基础上, 模拟了Shell粉煤气化炉内固态渣层和液态渣层厚度的径向分布随氧碳比、汽煤比和粉煤流量的变化情况.Ni等[8]模拟对比了水冷壁结构和耐火砖结构气化炉内的熔渣流动特性.Yong等[9]引入了描述煤灰颗粒在气化炉壁面粘附的颗粒捕获子模型, 建立了描述熔渣层流动和传递特性的稳态模型.屈强[10]以石蜡为模拟介质, 考察了气化炉内温度和速度分布对熔渣沉积的影响.袁宏宇等[11]指出空气温度、模拟介质温度和冷却效果对气化炉内渣层的厚度分布影响显著, 模拟介质的流量和气量的影响较小.尽管国内外学者针对气化炉内熔渣沉积规律作了许多工作, 但是对熔渣在渣池内的沉积过程研究比较缺乏.张建法等[12]采用糖浆模拟熔渣的沉积过程, 首次考察了Shell粉煤气化炉渣池内熔渣沉积率与装置负荷、熔渣黏度之间的关系, 发现气体流场对渣池内熔渣的沉积具有重要影响.Wang等[13]通过动态模拟得到渣池内渣层厚度随时间的变化规律.这些研究对于减小气化炉堵渣的风险有重要的指导意义.

在笔者参与的研究项目中, 对某工厂的Shell粉煤气化装置停车后的熔渣沉积情况进行研究发现, 渣池壁面不同周向位置处渣层的厚度相差甚远.这种不均匀分布导致熔渣的局部累积, 更容易形成大渣块, 造成堵渣停车.关于渣池内熔渣沉积的周向分布特性, 目前未见公开文献报道.本文的主要目的在于研究Shell粉煤气化炉渣池壁面处熔渣沉积量的周向分布规律及影响因素.

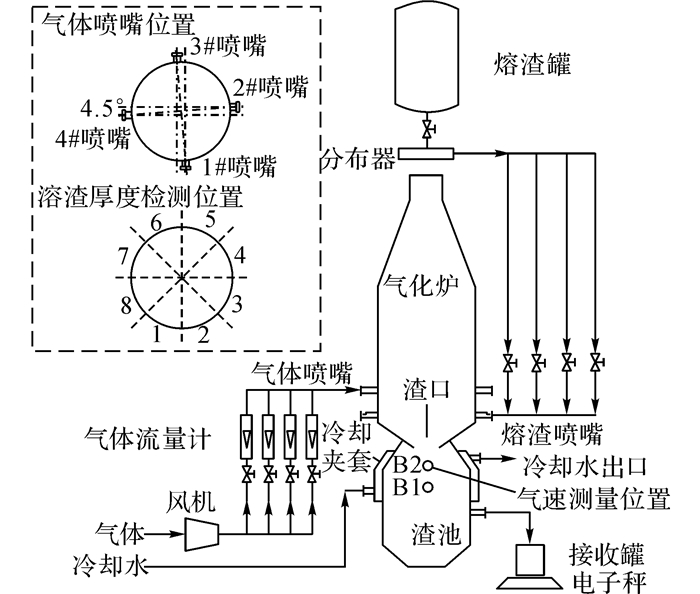

1 实验装置与方法 1.1 实验装置实验装置如图 1所示, 气化炉冷模装置根据几何相似原则设计, 由真实工业装置缩小而来.气化炉直筒段的直径为400 mm, 高度为810 mm, 材料为有机玻璃.渣池部分直径为360 mm, 高度为406 mm, 材料为铸铁.气体喷嘴直径为25 mm, 采用4.5°偏转方式安装.渣池内距离渣口100 mm和200 mm的平面处各设置了一组检测孔(8个), 分别记作B2和B1, 如图 1所示.

|

图 1 气化炉排渣实验装置流程图 Fig. 1 Schematic diagram of experimental set-up |

实验时, 空气经过鼓风机、气体流量计, 自气体喷嘴射流进入气化炉冷模装置, 并在炉内形成旋转流场, 最后从气化炉顶部排出.温度为90 ℃的熔融石蜡从气化炉顶部的熔渣储罐经溢流槽进入气化炉内, 自渣口流入渣池, 在气体流场作用下与渣池壁面接触, 并在夹套的冷却作用下凝固.剩余的熔渣经出渣口进入熔渣出料罐, 并通过电子称进行计量.在实验结束后, 收集并称量粘附在渣池壁面8个周向位置上的石蜡质量.

1.2 实验条件熔渣的沉积与气体流场的作用密切相关[11, 13], 因此本文实验分为渣池内气体流场的测定和渣池内熔渣沉积特性的研究两部分.

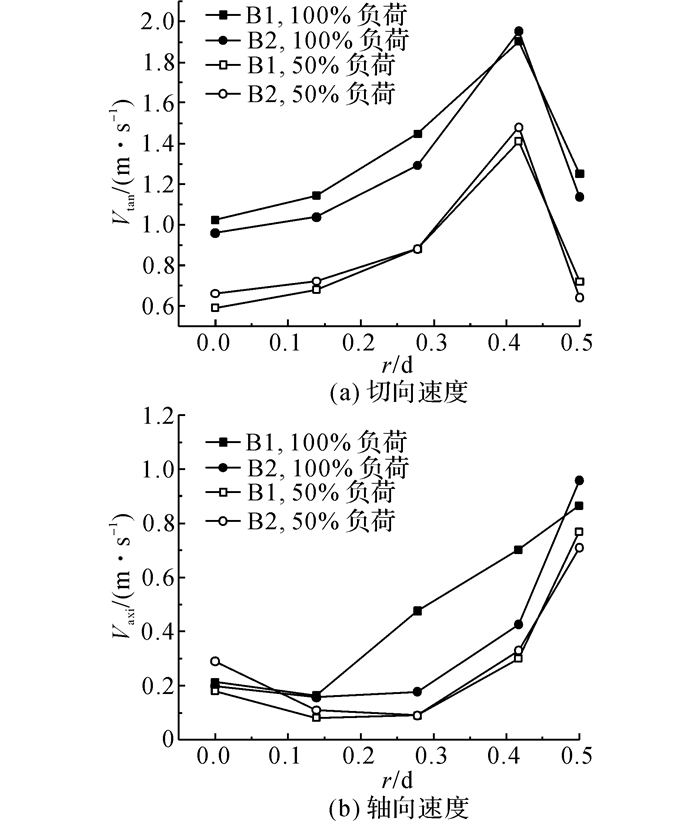

如表 1所示为测定气体流场时采用的操作条件.表中, L为气化炉负荷, Ng为气体喷嘴的数目.根据气化炉内雷诺数Re相等的原则计算可知, 冷模装置100%负荷时进入气化炉的气体体积流量qVg为260 m3/h, 对应的喷嘴气速Vg_n为10 m/s;50%负荷时, qVg为130 m3/h, 对应的Vg_n为5 m/s.考虑到在实际运行过程中, 可能出现烧嘴跳车的情况, 考察了100%负荷4个气体喷嘴全开、100%负荷3个气体喷嘴(2#喷嘴关闭)、50%负荷4个气体喷嘴全开、50%负荷3个气体喷嘴(2#喷嘴关闭) 4种工况下渣池内的气体流场.采用TSI-9515热线风速仪(美国TSI公司, 测量范围为0~20 m/s, 测量精度为±5%)依次测定图 2中各个检测孔不同径向位置处(r/d=0, 0.125, 0.25, 0.5, 其中r为插入深度, d为筒体直径)的切向速度Vtan和轴向速度Vaxi.此外, 测定了渣口处不同径向位置(r/d=0, 0.25, 0.5) 的切向速度和轴向速度.

| 表 1 测定气体流场的操作条件 Table 1 Experimental condition for measurement of gas flow field |

|

图 2 渣池空间气速随r/d的变化 Fig. 2 Variation of gas velocity with r/d in slag bath |

如表 2所示为测定渣池内熔渣沉积周向分布特性时采用的操作条件.表中, Ng和Ns分别为气体喷嘴和熔渣喷嘴的数目, Ms_t为熔渣总流量, Ms_n为单个喷嘴的熔渣流量.熔渣喷嘴的数目影响石蜡在渣口处的分布, 通过在溢流槽出口设置挡板, 使得对应的喷嘴区域有石蜡流过.每组实验的时间为90 s.通过实验1和实验2的比较, 考察喷嘴位置对熔渣沉积的影响.对比实验2~5, 考察熔渣喷嘴个数对渣池内熔渣沉积的影响.对比实验5和实验7, 考察关闭某一喷嘴后气体流场的变化对渣池内熔渣沉积的影响.对比实验6和实验7, 考察模拟熔渣流量对渣池内熔渣沉积的影响.对比实验5和实验8以及实验7和实验9, 考察负荷对渣池内熔渣沉积的影响.

| 表 2 测定气化炉内熔渣沉积特性时的操作条件 Table 2 Experimental condition for measurement of slagdeposition |

如图 2所示为渣池内不同高度位置处切向速度Vtan和轴向速度Vaxi随径向位置的变化.可知, 不同负荷下渣池内的流场特征相似, 切向速度的最大值均出现在r/d约为0.4的位置, 轴向速度在中心处最大.根据现有文献可知, Shell气化炉内的气体流动具有明显的旋流特征[14], 这一特征会延续并影响渣池内的气体流场.图 2的实验结果证实了渣池空间内的气流呈旋转上升的特征.

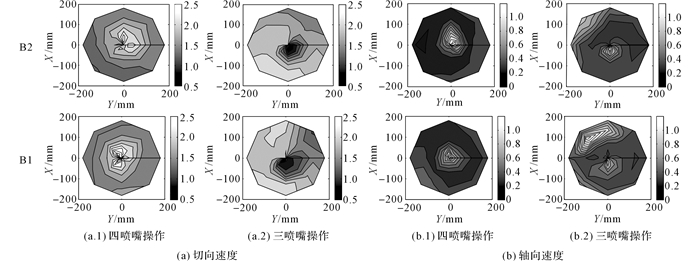

为了更直观地反映流场的特性, 根据测得的速度分布, 绘制得到渣池空间内不同高度平面的切向速度分布和轴向速度分布图.由图 2可知, 100%和50%负荷条件下渣池内的流场特征相似, 仅以100%负荷下的流场图为代表进行分析.如图 3所示为100%负荷下, 四喷嘴和三喷嘴操作时得到的流场分布.可知, 四喷嘴操作时, 渣池内的气体呈现旋流特性, 并从中部上升离开渣池.当关闭2#喷嘴时, 切向速度的最大值出现在1#喷嘴对应位置的壁面附近, 轴向速度的最大值出现在3#喷嘴对应位置的壁面附近, 且两者处于相对的位置.

|

图 3 渣池空间流场特征(100%负荷) Fig. 3 Gas flow field in slag quench (100% load operation) |

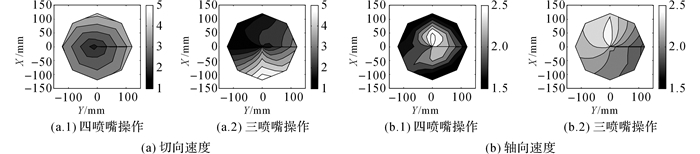

如图 4所示为采用相同方法测得的100%负荷下渣口处切向速度和轴向速度的分布图.可知, 四喷嘴操作时, 切向速度中心小, 边壁大;轴向速度中心大, 边壁小.三喷嘴操作时, 切向速度最大值出现在1#喷嘴对应的位置, 轴向速度最大值出现在3#喷嘴对应的位置, 这与渣池内的流场特征相似.同时, 采用飘带示踪的方法[13]测定了渣口不同位置处的轴向速度方向.结果表明, 三喷嘴操作时, 图 4(b.2)中轴向速度最大位置处的速度方向向上, 其他位置处的速度方向向下.

|

图 4 渣口处流场特征(100%负荷) Fig. 4 Gas flow field in slag tap (100% load operation) |

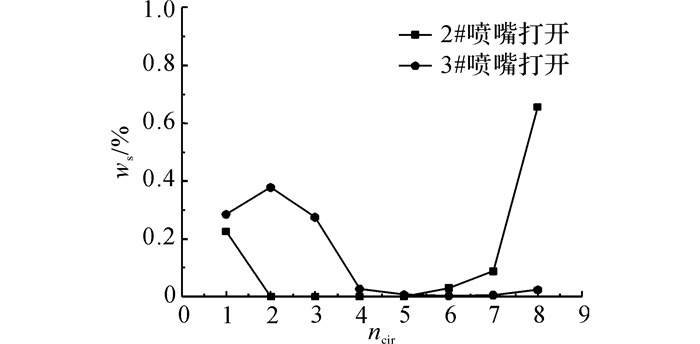

考察单个熔渣喷嘴操作时, 喷嘴位置对熔渣沉积量周向分布的影响.如图 5所示为气体喷嘴全开, 仅开一个熔渣喷嘴时, 不同周向位置ncir上熔渣沉积量与总沉积量比值ws的变化, 对应表 2中实验1和实验2的实验条件.由图 5可知, 当2#喷嘴运行时, 熔渣主要集中在位置8处;3#喷嘴运行时, 熔渣主要集中在位置2处.结合图 1所示的检测位置分布可知, 无论是运行2#还是3#熔渣喷嘴, 熔渣主要沉积在与喷嘴相对的位置上, 且沿气体旋转方向发生一定程度的偏离.由此可知, 熔渣的沉积受到气体流场的影响.

|

图 5 喷嘴位置对熔渣沉积量周向分布的影响 Fig. 5 Influence of nozzle position on circumferential distribution of slag |

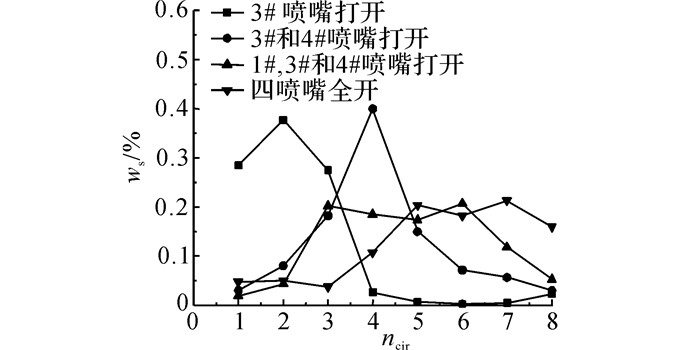

如图 6所示为气体喷嘴全开时, 熔渣喷嘴数量对熔渣沉积量分布的影响, 分别对应表 2中实验2~5的实验条件.由图 6可知, 仅打开3#熔渣喷嘴时, 熔渣主要在位置2处沉积;打开3#和4#熔渣喷嘴时, 熔渣主要在位置4处沉积;1#、3#和4#熔渣喷嘴运行时, 熔渣主要沉积在位置3~6处;四熔渣喷嘴操作时, 熔渣的分布相对较均匀.结合图 1可知, 与单个熔渣喷嘴时的规律类似, 熔渣主要在与喷嘴相对的位置上沉积, 且向气体旋转方向发生一定的偏离.此外, 随着喷嘴数目的增加, 熔渣在渣池壁面的沉积量分布趋于平坦.

|

图 6 喷嘴数量对熔渣沉积量周向分布的影响 Fig. 6 Influence of nozzle numbers on circumferential distribution of slag |

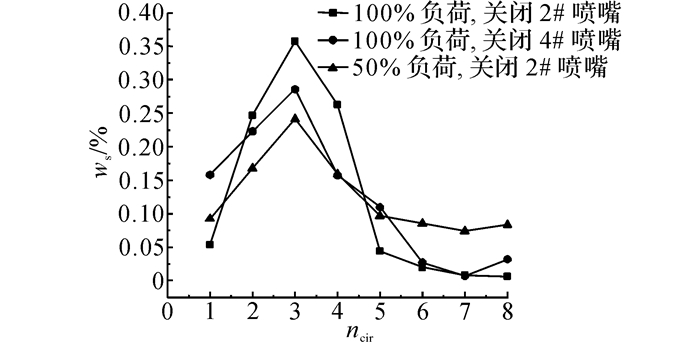

在气化炉运行过程中, 可能出现某一烧嘴跳车, 导致气化炉在三喷嘴操作下运行.研究该条件下的熔渣沉积特性对指导工业生产具有重要意义.如图 7所示为关闭2#气体喷嘴时, 不同条件下的熔渣沉积量分布, 分别对应表 2中实验6、7和9的实验条件.由图 7可知, 三喷嘴操作时, 关闭2#熔渣喷嘴, 熔渣主要沉积在位置3处, 位置7处的熔渣沉积量最小.如图 6所示, 四喷嘴操作时, 关闭2#熔渣喷嘴(1#、3#和4#喷嘴打开), 熔渣主要沉积在位置3~6处.由此可知, 关闭气体喷嘴导致气体流场的变化对熔渣沉积的周向分布具有显著影响.此外, 对比图 7所示的结果可以发现, 无论是改变关闭熔渣喷嘴的位置或者改变模拟气化炉的负荷, 熔渣沉积量的分布基本不变, 最大熔渣沉积量均出现在位置3处.说明流场不均匀性对熔渣沉积分布的影响远远大于熔渣喷嘴位置改变所带来的影响.

|

图 7 气体流场对熔渣沉积量周向分布的影响 Fig. 7 Influence of gas flow field on circumferential distribution of slag |

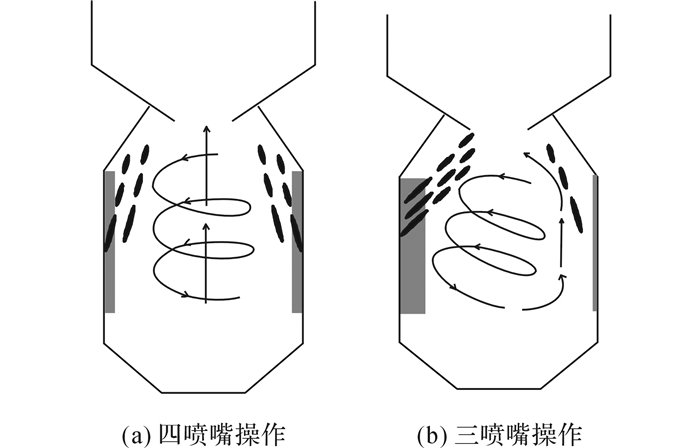

结合2.1节的流场特性和图 7所示的熔渣周向分布特性, 分析得到图 8所示的气体流场对熔渣沉积的影响机制.如图 8(a)所示, 四喷嘴操作时, 渣池内的流场为中心向上的旋转流场, 熔渣在旋转气流的作用下靠近壁面并粘附沉积, 由于流场的对称性, 熔渣在壁面的分布较均匀.三喷嘴操作时(见图 8(b)), 渣池内的旋转流场向1#喷嘴对应位置的壁面偏离, 气流在另一侧3#喷嘴对应位置附近上升返回气化炉.这股上升气流一方面会形成气膜阻碍熔渣与壁面的接触, 另一方面会造成渣口处熔渣的分布不均.在3#喷嘴对应位置一侧, 由于上升气流的阻力, 熔渣更难从渣口的该侧进入渣池.两方面作用的结果最终导致轴向速度最大处附近的熔渣沉积量减少.同时, 由于三喷嘴操作时旋转气流更靠近1#喷嘴对应位置的壁面处, 使得熔渣更易于在壁面沉积.此外, 受到旋转气流的影响, 熔渣沉积位置沿气流旋转方向发生偏移, 最终导致位置3处的熔渣沉积量最大.在实际操作过程中, 应该尽量避免出现3个喷嘴操作的情况, 以免破坏旋转流场, 使得熔渣更易于在局部发生沉积, 引起渣屏挂渣并最终导致堵渣停车.

|

图 8 气体流场对熔渣沉积的影响 Fig. 8 Influence of gas flow field on slag deposition |

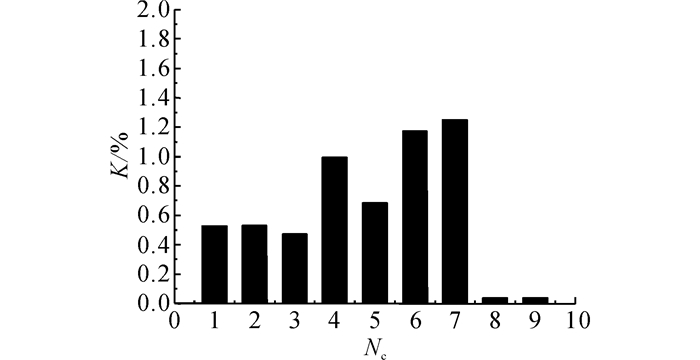

考察了熔渣沉积量的周向分布特性和不同操作条件下熔渣沉积率的变化.定义渣裙上熔渣沉积量与熔渣加入量的比值为熔渣沉积率, 计算公式为

| $ K = \frac{{{m_{{\rm{dep}}}}}}{{{m_{{\rm{in}}}}}}. $ | (1) |

如图 9所示为不同操作条件(Nc)下, 石蜡在渣裙上的沉积率变化.对比均匀气体流场条件下的实验1~5可以发现, 三熔渣喷嘴操作时的熔渣沉积量最大.对比实验5~7可知, 相比于正常操作, 3个气体喷嘴操作时, 熔渣沉积率显著增加, 这是由于气体流场的不均匀性, 导致熔渣更易于与渣裙壁面接触而沉积.由实验5和实验8以及实验7和实验9的比较可知, 低负荷操作下熔渣沉积率显著减小, 这与工业上采取低负荷操作, 能够减少堵渣概率的事实相符.综上可知, 为了减少熔渣在渣裙壁面的沉积率, 可以采取以下措施:1) 控制4个喷嘴的进料速率相同或接近, 保证气化炉内的气体流场均匀性;2) 采用较低的生产负荷.

|

图 9 操作条件对熔渣沉积率的影响 Fig. 9 Influence of operation condition on slag deposition ratio |

(1) 粉煤气化炉渣池内的流场具有典型的旋流特性.渣池空间内的气体旋流向下运动, 并在中心处形成上升气流离开渣池空间.关闭其中一个喷嘴后, 渣池内的气体旋流向壁面靠近, 并从另一侧离开渣池空间.

(2) 气体流场的改变是影响熔渣沉积分布变化的主要因素.熔渣倾向于在渣口下方气体旋流的尾部处沉积, 而在轴向速度最大的位置处沉积量最小.这是由于气体流场的改变一方面造成了渣口处熔渣的重新分配, 另一方面形成气膜阻碍了熔渣的沉积.熔渣的不均匀分布将导致在其在渣池壁面的局部聚集, 增加了堵渣的风险.

(3) 不均匀的气体旋流场会导致熔渣沉积率的上升, 不利于气化炉的长期稳定操作.在实际操作中, 须控制4个喷嘴的进料速率相同或接近, 以保证气化炉内的流场均匀.

| [1] | 许世森, 张东亮, 任永强. 大规模煤气化技术[M]. 北京: 化学工业出版社, 2006. |

| [2] |

于遵宏, 王辅臣, 龚欣, 等. Shell粉煤气化炉的分析与模拟[J].

华东理工大学学报, 2003, 29(2): 202–205.

YU Zun-hong, WANG Fu-chen, GONG Xin, et al. Process analysis and simulation of Shell pulverized coal gasifier[J]. Journal of East China University of Science and Technology, 2003, 29(2): 202–205. |

| [3] |

贡文政, 段合龙, 梁钦锋, 等. 气流床气化炉水冷壁结渣特性的实验研究[J].

煤炭转化, 2006, 29(4): 21–24.

GONG Wen-zheng, DUAN He-long, LIANG Qin-feng, et al. Experimental study of slag deposit water wall in the entrained flow gasifier[J]. Coal Conversion, 2006, 29(4): 21–24. |

| [4] |

程相宣, 侯国君, 梁钦锋, 等. 水冷壁气化炉熔渣流动的实验研究[J].

化学工程, 2012, 40(3): 58–62.

CHENG Xiang-xuan, HOU Guo-jun, LIANG Qin-feng, et al. Experimental study of slag flow on membrane wall in entrained-flow gasifier[J]. Chemical Engineering, 2012, 40(3): 58–62. |

| [5] | BHUIYAN A A, NASER J. Modeling of slagging in industrial furnace: a comprehensive review[J]. Procedia Engineering, 2015, 105: 512–519. DOI:10.1016/j.proeng.2015.05.084 |

| [6] | SEGGIANI M. Modelling and simulation of time varying slag flow in a Prenflo entrained-flow gasifier[J]. Fuel, 1998, 77(14): 1611–1621. DOI:10.1016/S0016-2361(98)00075-1 |

| [7] |

周俊虎, 匡建平, 周志军, 等. 粉煤气化炉喷嘴受热分析和渣层模型的数值模拟[J].

中国电机工程学报, 2007, 27(26): 23–29.

ZHOU Jun-hu, KUANG Jian-ping, ZHOU Zhi-jun, et al. Numerical simulation for pulverized coal gasifier's heating nozzle and slag building model[J]. Proceedings of CSEE, 2007, 27(26): 23–29. DOI:10.3321/j.issn:0258-8013.2007.26.005 |

| [8] | NI J J, ZHOU Z J, YU G S, et al. Molten slag flow and phase transformation behaviors in a slagging entrained-flow coal gasifier[J]. Industrial and Engineering Chemistry Research, 2010, 49(23): 12302–12310. DOI:10.1021/ie1013844 |

| [9] | YONG S Z, GHONIEM A. Modeling the slag layer in solid fuel gasification and combustion: two-way coupling with CFD[J]. Fuel, 2012, 97: 457–466. DOI:10.1016/j.fuel.2012.02.063 |

| [10] |

屈强. 气流床气化炉内熔渣流动及炉体导热过程研究[D]. 上海: 华东理工大学, 2003.

QU Qiang. Slag flow in entrained-flow gasifier and induction process of gasifier[D]. Shanghai: East China University of Science and Technology, 2003. |

| [11] |

袁宏宇, 瞿海根, 任海平, 等. 气流床气化炉熔渣沉积模拟实验研究[J].

华东理工大学学报:自然科学版, 2005, 31(3): 393–398.

YUAN Hong-yu, QU Hai-gen, REN Hai-ping, et al. An experimental study of slag deposit in the entrained-flow gasifier[J]. Journal of East China University of Science and Technology, 2005, 31(3): 393–398. |

| [12] |

张建法, 梁钦锋, 王剑, 等. Shell粉煤气化炉渣池内熔渣流动特性[J].

化学工程, 2011, 39(4): 89–93.

ZHANG Jian-fa, LIANG Qin-feng, WANG Jian, et al. Flow characteristic of slag in Shell gasifier slag bath[J]. Chemical Engineering, 2011, 39(4): 89–93. |

| [13] | WANG J, LIU H F, LIANG Q F, et al. Experimental and numerical study on slag deposition and growth at the slag tap hole region of Shell gasifier[J]. Fuel Processing Technology, 2013, 106: 704–711. DOI:10.1016/j.fuproc.2012.10.005 |

| [14] |

周俊虎, 匡建平, 周志军, 等. 粉煤气化炉冷态和热态流场分布特性的数值模拟[J].

中国电机工程学报, 2007, 27(20): 30–35.

ZHOU Jun-hu, KUANG Jian-ping, ZHOU Zhi-jun, et al. Numerical simulation for pulverized coal gasifier's fluid flow characteristic on cold and hot condition[J]. Proceedings of CSEE, 2007, 27(20): 30–35. DOI:10.3321/j.issn:0258-8013.2007.20.006 |