管片拼装机是隧道盾构施工中的关键设备之一, 管片环的拼接速度直接影响着盾构的掘进速度[1-3].传统圆形盾构的管片结构简单、工作空间余量较大, 其拼装机仅需要径向和周向运动即可完成管片拼装任务.圆形盾构管片拼装机轨迹规划较为容易, 相关研究较少.如Shi等[4-5]对双立柱圆形盾构管片拼装机轨迹耗能问题进行了建模, 并讨论了不同拼装轨迹的能量消耗情况.然而, 为应对地下空间资源紧张现状, 异型断面成为隧道盾构发展的新方向[6-7], 管片拼装机拼装也面临新的挑战.由于异型断面隧道管片形状较圆隧道管片结构和管片拼装动作更为复杂, 在拼装过程中, 管片碰撞成为影响拼装施工效率与安全的主要因素.管片拼装机的拼装路径及其规划方法成为异型断面隧道盾构管片拼装机设计亟待研究的关键问题.

拼装机在狭窄盾构内安全递送管片的路径规划问题可归为机器人避碰问题[8-9].Khatib等[10-11]提出了人工势场法, 首先定义吸引势场和排斥势场, 再由势场对关节产生的作用力驱动机器人产生一条无碰轨迹.Tian等[12]把路径坐标表示为基因, 通过遗传算法获得不碰撞的坐标点.Simon等[13-14]构建随机地图, 通过查询地图搜索可行路径.贾庆轩等[15]使用A*算法对机械臂的自由工作空间进行无碰撞路径搜索, 实现了机械臂的避障路径规划.以上算法能搜索出无碰轨迹, 但所求出的轨迹空间余量难以保证, 其中有些方法以路径最短为优化目标, 规划出的无碰轨迹安全余量通常较小.由于类矩形盾构管片拼装具有工作空间狭小、负载惯性大等特点, 较大的安全余量是拼装过程安全的重要保证, 以上算法不适用于拼装机轨迹规划.

本文通过在拼装机机械手合理设置关键点, 使用关键点空间余量代替机械手空间余量, 建立空间余量优化模型, 解得空间余量最大位姿;综合关节空间插值法和操作空间规划法产生平滑的递送轨迹;通过仿真算例验证该方法的可行性.

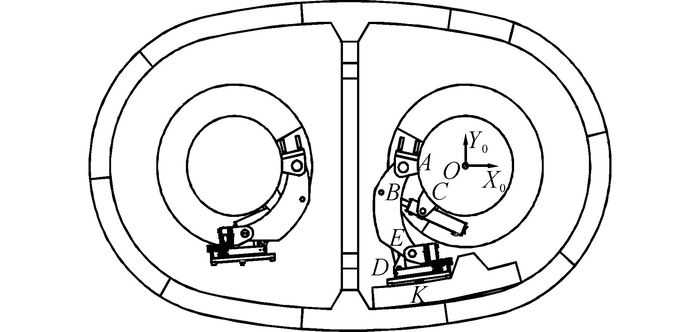

1 类矩形盾构管片拼装机 1.1 拼装机工作原理用于矩形盾构管片的拼装机[16]有双提升臂拼装机[17]和轨道式拼装机[18].本文针对有中立柱的类矩形隧道, 采用1P5R型串联式管片拼装机.相对于双提升臂拼装机, 串联式拼装机结构紧凑, 移送距离长, 管片姿态调整范围大;相比轨道式拼装机, 串联式拼装机避免了导轨对盾构前、后区域造成空间隔离的问题, 更方便施工.类矩形隧道盾构宽高比较大, 因此, 需要配置2台拼装机分别完成左右两侧的管片拼装任务, 如图 1所示.在管片拼装施工时, 平移系统在Z0方向推动拼装机到预定位置, 再通过回转系统、大臂油缸和小臂油缸联合驱动把管片递送到管片安装位置附近, 微调机构抵消管片位姿偏差后再把管片固定到目标位置.针对具有周向、径向和侧倾运动的管片递送过程进行轨迹规划.

|

图 1 类矩形隧道管片拼装机布置 Fig. 1 Distribution of segment erectors for quasi-rectangular tunnel |

|

1-平移系统;2-回转系统;3-机械臂系统;4-机械手系统;5-管片夹取装;6-大臂油缸 图 2 单机械臂管片拼装机 Fig. 2 Single-manipulator segment erector |

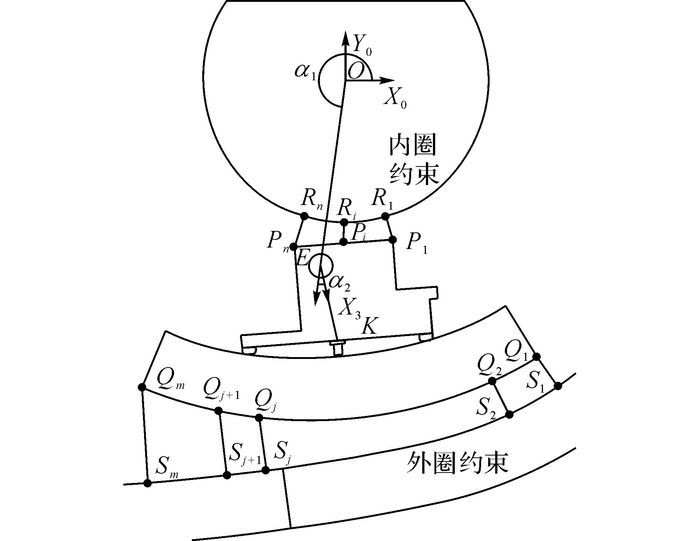

轨迹规划方法综合了关节空间规划和操作空间规划2种方法, 运动学正逆解是关节空间和操作空间相互转化的基础, 下文推导类矩形盾构管片拼装机运动学正逆解.路径规划所涉及到的机械结构主要包括回转系统、机械臂系统和机械手系统, 其对应的机构简图及坐标系布局如图 3所示.结构OAC为回转盘, 由旋转马达驱动;结构ABE为机械臂, 由BC之间的大臂油缸驱动;结构EDK为机械手, 由BD之间的小臂油缸驱动.

|

图 3 拼装机回转平面内机构模型及坐标系布局 Fig. 3 Mechanism model of segment erector in plane of rotation and corresponding coordinate systemlayout |

拼装机运动学正解, 即已知3个驱动机构的位移:回转马达转角θ1、大臂油缸位移LBC和小臂油缸位移LBD, 求末端EK位置及姿态角(以点E和点K坐标给出).

由余弦定理可求∠BAC和∠BED:

| $ \left. \begin{array}{l} \angle BAC = \arccos \left( {\frac{{L_{AB}^2 + L_{AC}^2 - L_{BC}^2}}{{2{L_{AB}}{L_{AC}}}}} \right),\\ \angle BED = \arccos \left( {\frac{{L_{BE}^2 + L_{DE}^2 - L_{BD}^2}}{{2{L_{BE}}{L_{DE}}}}} \right). \end{array} \right\} $ | (1) |

式中:LAB、LAC和LBC分别为△ABC的边长;LBE、LDE和LBD分别为△BDE的边长.

根据图 3几何关系, 可求得关节角θ2和θ3:

| $ \left. \begin{array}{l} {\theta _2} = {180^ \circ } - \left[ {\angle OAC - \left( {\angle BAE - \angle BAC} \right)} \right],\\ {\theta _3} = {180^ \circ } + \angle AEB + \angle BED + \angle DEK. \end{array} \right\} $ | (2) |

式中:∠OAC、∠BAC、∠AEB和∠DEK为机构参数.

根据机器人学理论[19], 应用拼装机器人连杆参数容易求出动坐标系{3}相对基坐标系{0}的齐次变换矩阵30T为

| $ \begin{array}{l} {}_3^0\mathit{\boldsymbol{T = }}\left[ {\begin{array}{*{20}{c}} {{c_{123}}}&{ - {s_{123}}}&{0.0}&{{L_1}{c_1} + {L_2}{c_{12}}}\\ {{s_{123}}}&{{c_{123}}}&{0.0}&{{L_1}{s_1} + {L_2}{s_{12}}}\\ {0.0}&{0.0}&{1.0}&{0.0}\\ 0&0&0&1 \end{array}} \right] = \\ \;\;\;\;\;\;\;\left[ {\begin{array}{*{20}{c}} {\cos \alpha }&{ - \sin \alpha }&{0.0}&{^0{x_E}}\\ {\sin \alpha }&{\cos \alpha }&{0.0}&{^0{y_E}}\\ {0.0}&{0.0}&{1.0}&{0.0}\\ 0&0&0&1 \end{array}} \right]. \end{array} $ | (3) |

式中:c123即cos (θ1+θ2+θ3), s123即sin (θ1+θ2+θ3), 其他依次类推; L1、L2分别为构件OAC、ABE的杆长;α是末端EK在平面内的方位角, 0xE和0yE为点E在基坐标系{0}下的坐标.

据此求出点E和点K在基坐标系{0}下的坐标:

| $ \left. \begin{array}{l} ^0{x_E} = {L_1}{c_1} + {L_2}{c_{12}},\\ ^0{y_E} = {L_1}{s_1} + {L_2}{s_{12}}. \end{array} \right\} $ | (4) |

| $ \left. \begin{array}{l} ^0{x_K} = {L_1}{c_1} + {L_2}{c_{12}} + {L_3}{c_{123}},\\ ^0{y_K} = {L_1}{s_1} + {L_2}{s_{12}} + {L_3}{s_{123}}. \end{array} \right\} $ | (5) |

与运动学正解相反, 拼装机运动学逆解是根据末端EK位姿(以点E和点K在基坐标系{0}下的坐标给出)求出回转马达转角θ1、大臂油缸位移LBC和小臂油缸位移LBD.

根据式(4) 计算c2, 进而计算s2, 最后应用四象限反正切公式(7) 求出θ2:

| $ \left. \begin{array}{l} {c_2} = \frac{{^0x_E^2{ + ^0}y_E^2 - L_1^2 - L_2^2}}{{2{L_1}{L_2}}},\\ {s_2} = \pm \sqrt {1 - c_2^2} . \end{array} \right\} $ | (6) |

| $ {\theta _2} = A\tan 2\left( {{c_2},{s_2}} \right). $ | (7) |

为了求出θ1, 需要对式(4) 进行变量代换,令

| $ \begin{array}{l} \cos \eta = \left( {{L_1} + {L_2}{c_2}} \right)/\sqrt {L_1^2 + L_2^2} ,\\ \sin \eta = \left( {{L_2}{s_2}} \right)/\sqrt {L_1^2 + L_2^2} , \end{array} $ |

则式(4) 可写成:

| $ \left. \begin{array}{l} \frac{{^0{x_E}}}{{\sqrt {L_1^2 + L_2^2} }} = \cos \left( {\eta + {\theta _1}} \right),\\ \frac{{^0{y_E}}}{{\sqrt {L_1^2 + L_2^2} }} = \sin \left( {\eta + {\theta _1}} \right). \end{array} \right\} $ | (8) |

根据式(8) 应用三角代换与反正切公式, 可得

| $ \begin{array}{l} {\theta _1} = A\tan 2\left( {\frac{{^0{y_E}}}{{\sqrt {L_1^2 + L_2^2} }},\frac{{^0{x_E}}}{{\sqrt {L_1^2 + L_2^2} }}} \right) - \\ \;\;\;\;\;\;\;A\tan 2\left( {{L_1} + {L_2}{c_2},{L_2}{s_2}} \right). \end{array} $ | (9) |

根据机器人学理论[19], 末端EK方位角α等于3个关节角之和, 可得

| $ {\theta _3} = \alpha - {\theta _1} - {\theta _2}. $ | (10) |

式中:末端EK方位角α可由点E和点K在基坐标系{0}下的坐标求得,即

| $ \alpha = A\tan 2\left( {^0{y_K}{ - ^0}{y_E}{,^0}{x_K}{ - ^0}{x_E}} \right). $ | (11) |

根据式(2) 求出∠BAC和∠BED, 利用余弦定理即可求出2个油缸行程LBC和LBD:

| $ \left. \begin{array}{l} {L_{BC}} = \sqrt {L_{AB}^2 + L_{AC}^2 - 2{L_{AB}}{L_{AC}}\cos \angle BAC} ,\\ {L_{BD}} = \sqrt {L_{BE}^2 + L_{DE}^2 - 2{L_{BE}}{L_{DE}}\cos \angle BED} . \end{array} \right\} $ | (12) |

所规划的拼装机轨迹分为起始段、中间段和结束段, 其中起始段和结束段包含了拼装机的启停动作, 通过关节空间插值规划法获得其轨迹, 保证了执行机构行程平滑连续, 减轻了惯性载荷的影响;中间段的主要作用是完成管片递送, 在操作空间内求解余量最优模型并获得其轨迹, 严格保证了末端机械手有较大空间余量.

在拼装轨迹规划中, 首先在抓有管片机械手的轮廓上合理设置关键点, 并通过图 3中点E和管片侧倾角在坐标系{0}中表达关键点坐标.再通过安全余量最大模型求解出安全余量最大位姿(即点E坐标和管片侧倾角)获得中间段轨迹.然后通过运动学逆解(式(6)~(12))得到中间段驱动机构行程;在关节空间内对轨迹起点和中间段起点运用多项式插值法获得起始段驱动机构行程;对中间段终点与轨迹终点运用多项式插值法获得结束段驱动机构行程.接着通过运动学正解获得起始段和结束段机械手末端轨迹.最终获得从起点经余量最大位姿点再到终点的安全平滑轨迹.

2.1 余量最大优化模型在本模型中把油缸的行程约束转化为机械手的位置约束, 将机械手看成在X0Y0平面内受位置约束的移动物体.由于抓有管片的机械手轮廓形状不规则, 其在拼装过程中空间余量较小, 难以采用图形包络法这样的传统避碰检测方法.本文在机械手臂内侧和管片外侧选取若干关键点, 使得关键点围成的区域能够大致包络机械手.从而可以通过测量关键点与自由空间边界的距离获得整个机械手空间距离特性.

|

图 4 关键点布置及其空间余量 Fig. 4 Key points layout and space allowance |

如图 4所示, Pi(i=1, 2, …, n)为机械手上的关键点, Ri为内圈约束边界上距离Pi最近的点;Qj(j=1, 2, …, m)为管片外轮廓上的关键点, Sj为外圈约束边界上距离点Qj最近的点.向量

当机构点E和

| $ \begin{array}{l} {\left( {^0{x_{\rm{k}}}{,^0}{y_k},0,1} \right)^{\rm{T}}} = \\ \;\;\;\;\;{}_3^0\mathit{\boldsymbol{T}}\left( {^0{x_E}{,^0}{y_E},\alpha } \right){\left( {^3{x_k}{,^3}{y_k},0,1} \right)^{\rm{T}}}. \end{array} $ | (13) |

| $ \begin{array}{l} {}_3^0\mathit{\boldsymbol{T}}\left( {^0{x_E}{,^0}{y_E},\alpha } \right) = \\ \;\;\;\;\;\;\;\left[ {\begin{array}{*{20}{c}} {\cos \alpha }&{ - \sin \alpha }&0&{\left| {OE} \right|\cos {\alpha _1}}\\ {\sin \alpha }&{\cos \alpha }&0&{\left| {OE} \right|\sin {\alpha _1}}\\ 0&0&1&0\\ 0&0&0&1 \end{array}} \right]. \end{array} $ | (14) |

则空间余量最大模型可以表示为

| $ \left. \begin{array}{l} \max \left( {\min \left( {\left| {\overrightarrow {R{P_i}} } \right|,\left| {\overrightarrow {S{Q_j}} } \right|} \right)} \right.,\\ {\rm{s}}{\rm{.t}}{\rm{.}}\;\;\left| {\overrightarrow {O{R_i}} } \right| - \left| {\overrightarrow {O{P_i}} } \right| \le 0,\\ \left| {\overrightarrow {{O_k}{Q_j}} } \right| - \left| {\overrightarrow {{O_k}{S_j}} } \right| \le 0,{r_{{\rm{low}}}} \le \left| {\overrightarrow {OE} } \right| \le {r_{{\rm{up}}}},\\ {\alpha _{{\rm{low}}}} \le {\alpha _2} \le {\alpha _{{\rm{up}}}},\left( {i = 1,2, \cdots ,n} \right),\left( {j = 1,2, \cdots ,m} \right). \end{array} \right\} $ | (15) |

式中:

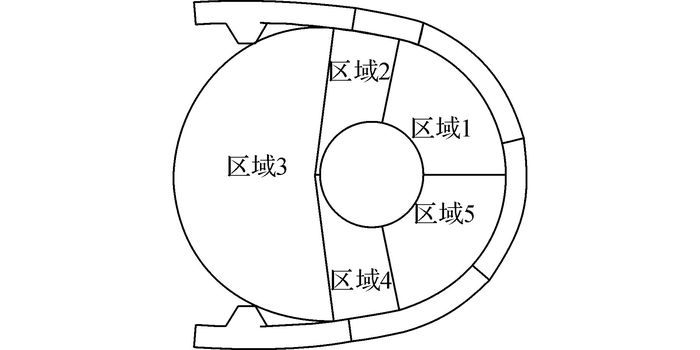

在盾构机和已挖隧道的约束下, 拼装过程的空间余量较为狭小.前方刀盘削落下的泥石通过回转系统内侧输送出去, 此泥石输送机构即上面提到的内圈约束;拼装机外侧为刚挖开的隧道或安装完成的管片, 即外圈约束.通过合理调整左、右侧管片拼装顺序, 可以有效避免2台拼装机相互碰撞, 只需要对单个拼装机进行轨迹规划.本文的优化模型的空间约束主要为内圈约束和外圈约束.通过一个以回转系统轴为圆心的圆包络形成内圈约束边界, 再通过圆弧把隧道上管片的内轮廓包络起来, 圆弧与圆弧之间相切连接, 即形成外圈约束边界.外圈约束边界包括5段相切圆弧并分成5个区域(见图 5).

|

图 5 管片递送可行空间划分图 Fig. 5 Schematic diagram of feasible space partition for segment delivery |

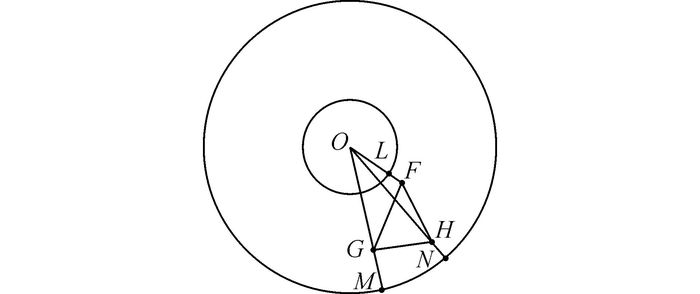

如图 6所示, 不规则物体FGH在以点O为圆心的圆环状中, 连线OF与内圆相交于点L, 点L即为关键点F距离内圆的最近点;连线OG的延长线与外圆相交于点M, 点M即为关键点G距离外圆的最近点.在模型中检测关键点所在区域, 以相应区域的圆心和半径确定关键点与内圈边界或外圈边界距离最近点, 即完成关键点余量测量.通过上述模型可以规划出整个环形工作空间的余量最大轨迹, 并根据轨迹起点和终点位置, 截取对应的轨迹即拼装机轨迹的中间段.

|

图 6 寻找关键点可行边界上的最近点原理图 Fig. 6 Schematic diagram of finding nearest point on feasible boundary of key points |

由于拼装管片质量大, 在启动和停止时, 拼装机惯性对轨迹有较大影响.在开始与结束时, 使用关节空间规划法求取轨迹有利于增强驱动机构关节角度的平滑性.在关节空间内对轨迹起点和中间段起点运用多项式插值法获得起始段驱动机构行程, 对中间段终点与轨迹终点运用多项式插值法[20]获得结束段驱动机构行程.为得到光滑的拼装机轨迹, 选取三次多项式进行插值, 插值公式如下:

| $ \theta \left( t \right) = {a_0} + {a_1}t + {a_2}{t^2} + {a_3}{t^3}. $ | (16) |

为使轨迹在两段相接处平滑连续连接, 需要对多项式边界进行约束.本文采取二次连续边界约束条件, 在连接处要求2段轨迹的马达转角和马达转速对应相等,要求2段轨迹的油缸行程和油缸线速度对应相等,即

| $ \left. \begin{array}{l} \theta \left( 0 \right) = {a_0} \cdot \theta \left( {{t_{\rm{f}}}} \right) = {a_0} + {a_1}{t_{\rm{f}}} + {a_2}t_{\rm{f}}^2 + {a_3}t_{\rm{f}}^3,\\ \dot \theta \left( 0 \right) = {a_1},\dot \theta \left( {{t_{\rm{f}}}} \right) = {a_1} + 2{a_2}{t_{\rm{f}}} + 3{a_3}t_{\rm{f}}^2. \end{array} \right\} $ | (17) |

式中:tf为该段轨迹所用时间.

根据约束, 求解方程组中的ai(i=0, 1, 2, 3), 可得

| $ \left. {\begin{array}{*{20}{c}} {{a_0} = \theta \left( 0 \right),{a_1} = \dot \theta \left( 0 \right),}\\ {{a_2} = \frac{3}{{t_{\rm{f}}^2}}\left( {\theta \left( {{t_{\rm{f}}}} \right) - \theta \left( 0 \right)} \right) - \frac{2}{{{t_{\rm{f}}}}}\dot \theta \left( 0 \right) - \frac{1}{{{t_{\rm{f}}}}}\dot \theta \left( {{t_{\rm{f}}}} \right),}\\ {{a_3} = - \frac{2}{{t_{\rm{f}}^3}}\left( {\theta \left( {{t_{\rm{f}}}} \right) - \theta \left( 0 \right)} \right) + \frac{1}{{t_{\rm{f}}^2}}\left( {\dot \theta \left( 0 \right) + \dot \theta \left( {{t_{\rm{f}}}} \right)} \right).} \end{array}} \right\} $ | (18) |

利用以上插值公式求得初始段和结束段轨迹, 再结合优化模型获得的空间余量最大位姿轨迹即可获得从起点到终点的安全平滑轨迹.

3 仿真与分析以2块管片的轨迹规划为例验证所提出的轨迹规划方法.如表 1所示为拼装机机构参数与行程范围, 如表 2所示为可行空间边界包络圆参数.

| 表 1 类矩形盾构管片拼装机机构参数 Table 1 Mechanism parameters of quasi-rectangular tunnel segment erector |

| 表 2 可行空间边界包络圆参数 Table 2 Boundary enveloping circle parameters of feasible space |

设定管片在坐标系{0}(见图 3)的递送轨迹起点时的点E、K坐标分别为(-200, -1 300) 和(11.9, -1 829.8), 在递送轨迹终点时点E、K坐标分别为(1 750, -200) 和(2 318.3, -148.3).起始段和结束段的角度分别为5°和10°;起始段、中间段和结束段所用时间分别为10、45、15 s.递送右三管片机械手关键点坐标参数(在坐标系{3}中)见表 3.

| 表 3 右三管片关键点在坐标系{3}的位置 Table 3 Key points location in coordinate system {3} of third segment on right (R3) |

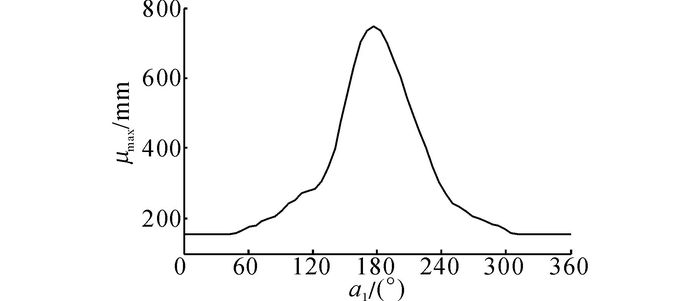

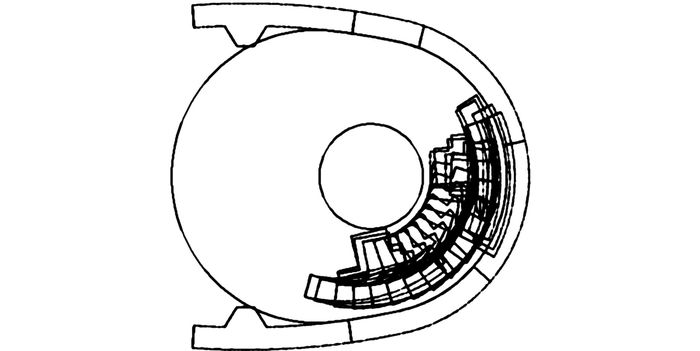

把轮廓关键点参数、表 1机构参数和表 2边界参数代入到空间余量最大模型中, 第一个点的规划变量迭代初始值分别设为0.5(rup+rlow)和0,由于内、外边界是光滑连续的, 余量最大位姿轨迹为连续曲线.将上一点规划后的变量作为下一点迭代初始值.经数值计算获得整周内的空间余量最大位姿和最大余量, 其轨迹线通过点E、K表示在图 7中, 机械手在工作空间内最大余量分布见图 8.从最大余量图中看出,右三管片与最窄处的自由空间边界距离μmax≈150 mm, 即抓有右三管片的机械手在右侧经过时, 距内圈和外圈余量分别为150 mm.由于余量相对较大, 可以采用逆时针方向递送管片.

|

图 7 右三管片余量最大时末端轨迹环 Fig. 7 End-effector trajectory rings when allowance is maximum for segment R3 |

|

图 8 右三管片轨迹环上的余量分布 Fig. 8 Allowance distribution along trajectory rings for segment R3 |

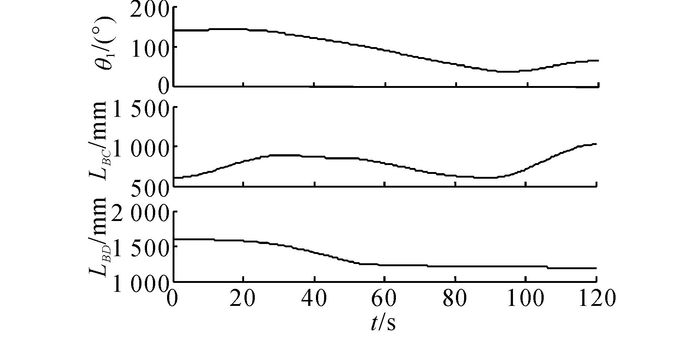

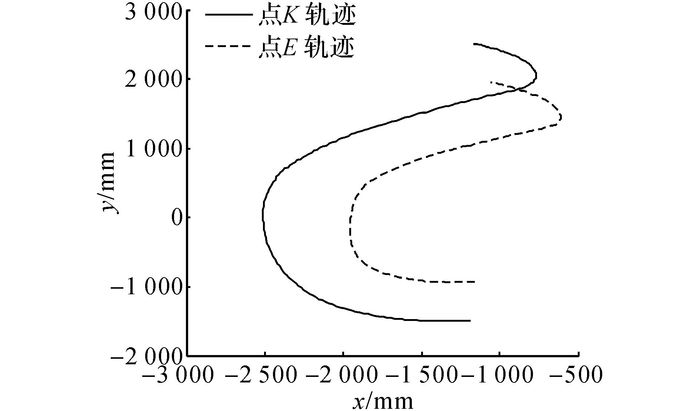

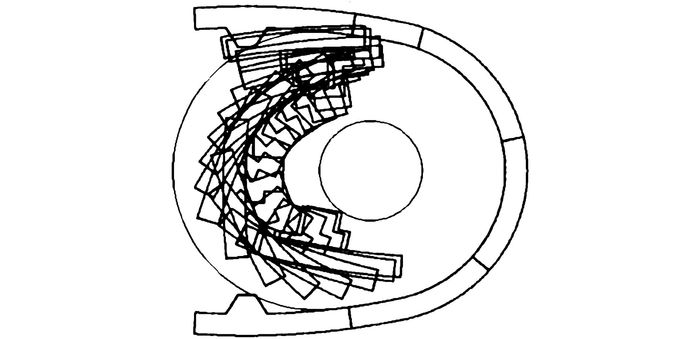

结合右三管片的设定参数, 在空间余量最大环上截取相应的路径并逆解出旋转马达和2个油缸的行程.通过多项式插值法连接轨迹起点和空间余量最大轨迹、空间余量最大轨迹和轨迹终点,获得从起点到终点的驱动机构行程(见图 9).通过运动学正解得到机械手末端轨迹(见图 10), 根据所规划出的轨迹生成空间扫掠图(见图 11).从图 11中可以看出, 递送管片过程中机械手空间余量较小, 但内、外侧机械手空间余量大致相等, 即机械手以空间余量最大的方式递送管片.

|

图 9 右三管片递送过程中的驱动机构行程 Fig. 9 Drive mechanism stroke of segment R3 deliveryprocess |

|

图 10 右三管片递送过程中的末端轨迹 Fig. 10 End-effector trajectory of segment R3 deliveryprocess |

|

图 11 右三管片递送过程中的扫掠空间 Fig. 11 Scanning space of segment R3 delivery process |

设定管片在坐标系{0}(见图 3)的递送轨迹起点时的点E、K坐标分别为(-1 158.8, -921.1) 和(-1 186.7, -1 491.1), 在递送轨迹终点时点E、K坐标分别为(-1 057, -1 955) 和(-1 165.8, -2 515.5).起始段和结束段的角度分别为-20 °和0 °;起始段、中间段和结束段所用时间分别为30、60、30 s.递送右六管片机械手关键点坐标参数(在坐标系{3}中)见表 4.

| 表 4 右六管片关键点在坐标和{3}中的位置 Table 4 Key point location in coordinate system {3} of sixth segment on right (R6) |

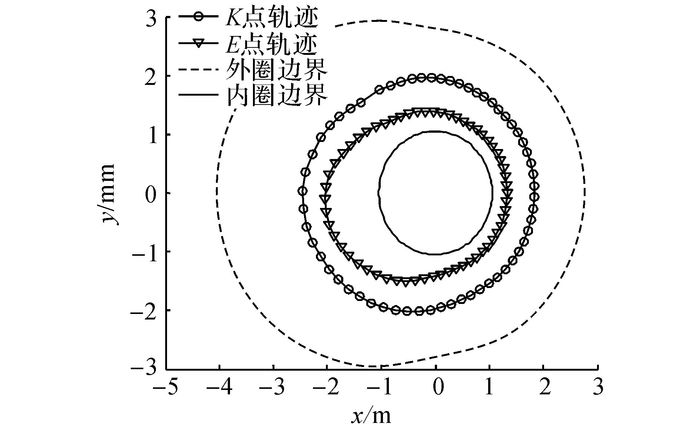

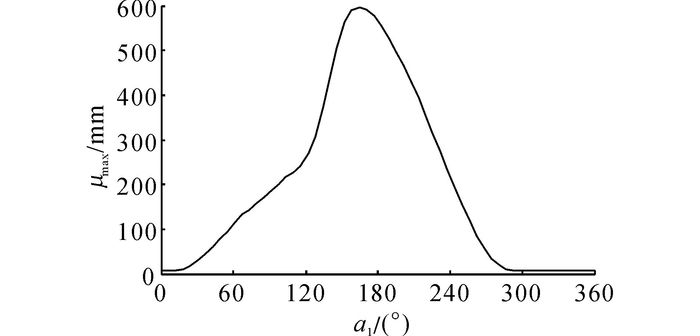

把轮廓关键点参数、表 1机构参数和表 2边界参书代入到空间余量最大模型中, 获得整周内的空间余量最大位姿点E、K轨迹线(见图 12)以及机械手在工作空间的最大余量(见图 13).可知, 右六管片尺寸较长, 在自由空间的右侧(-50°~20°)最大余量μmax接近于0, 即右六管片只能顺时针完成递送任务.结合右六管片的设定参数, 在空间余量最大环上截取相应的路径并逆解出旋转马达和2个油缸的行程, 通过多项式插值法连接轨迹起点和空间余量最大轨迹、空间余量最大轨迹和轨迹终点.获得从起点到终点的驱动机构行程(见图 14).再通过运动学正解得到机械手末端轨迹(图 15), 根据所规划出的轨迹生成空间扫掠图(见图 16).

|

图 12 右六管片余量最大时末端轨迹环 Fig. 12 End-effector trajectory rings when allowance is maximum for segment R6 |

|

图 13 右六管片余量最大轨迹环上的余量分布 Fig. 13 Allowance distribution along maximum allowance trajectory rings for segment R6 |

|

图 14 右六管片递送过程中的驱动机构行程 Fig. 14 Drive mechanism stroke of segment R6 delivery process |

|

图 15 右六管片递送过程中的末端轨迹 Fig. 15 End-effector trajectory of segment R6 delivery process |

|

图 16 右六管片递送过程中的扫掠空间 Fig. 16 Scanning space of segment R6 delivery process |

从图 9~10、图 14~15中可以看出, 规划出的驱动结构行程曲线和末段轨迹均比较平滑, 这可以减轻管片惯性对机构位置控制的影响, 减少了拼装过程中的冲击.从图 11和16中可以看出,所规划出的轨迹使机械手和管片均能保证最大的空间余量, 保证了在狭小的空间中能够安全无碰地完成递送任务.通过算例仿真验证了该方法能够生成从起点到终点安全性高且光滑的拼装轨迹.

4 结论(1) 建立了以机械手空间余量最大为目标函数, 机构限位和环境障碍为约束条件的优化模型, 用于对类矩形盾构管片拼装机的轨迹规划.

(2) 采用轮廓关键点空间余量代替机械手复杂轮廓的空间余量, 并对拼装机可行工作空间划分, 提出了关键点空间余量求解方法.

(3) 提出了从起点到空间余量最大位姿, 以及按空间余量最大位姿运动和从空间余量最大位姿到终点三段式的安全平滑轨迹规划策略.该方法规划出的轨迹能够兼顾启停时驱动机构的平滑运动和管片递送过程中具有较大的安全余量, 使拼装机在狭小空间内能够无碰、少冲击地递送管片, 为拼装机的运动控制提供了基础.

| [1] | GUO W, GUO W, GAO F, et al. Innovative group-decoupling design of a segment erector based on G F set theory[J]. Chinese Journal of Mechanical Engineering, 2013, 26(2): 264–274. DOI:10.3901/CJME.2013.02.264 |

| [2] |

崔国华. 盾构管片拼装机的设计及动态性能研究[D]. 长春: 吉林大学, 2009: 2.

CUI Guo-hua. Research on design and dynamic performance for segment assembly erector of shield tunnel machine [D]. Changchun: Jilin University, 2009: 2. |

| [3] | KOYAMA Y. Present status and technology of shield tunneling method in Japan[J]. Tunneling and Underground Space Technology, 2003, 18(2/3): 145–159. |

| [4] | SHI H, GONG G, YANG H, et al. Energy savinganalysis of segment positioning in shield tunneling machine considering assembling path optimization[J]. Journal of Central South University, 2014, 22(12): 4526–4536. |

| [5] |

王林涛, 龚国芳, 施虎. 基于拼装参数优化的盾构机管片拼装节能技术[J].

浙江大学学报:工学版, 2012, 46(12): 2259–2267.

WANG Lin-tao, GONG Guo-fang, SHI Hu. Energy-saving technology of segment erecting process of shield tunneling machine based on erecting parameters optimization[J]. Journal of Zhejiang University: Engineering Science, 2012, 46(12): 2259–2267. |

| [6] |

奚鹰. 盾构掘进机异形断面隧道切削机构的理论研究[D]. 上海: 同济大学, 2006: 6.

XI Ying. Theoretical analysis of special section tunnel cutting mechanism of shield machine [D].Shanghai: Tongji University, 2006: 6. |

| [7] |

奚鹰, 徐宝富, 陆敏恂, 等. 异形隧道盾构切削机构的奇异性与运动学分析[J].

同济大学学报:自然科学版, 2006, 34(2): 249–253.

XI Ying, XU Bao-fu, LU Min-xun, et al. Singularity and kinematics analysis of special section tunnel shield machine cutting mechanism[J]. Journal of Tongji University: Natural Science, 2006, 34(2): 249–253. |

| [8] | JEEVAMALAR J, RAMABALAN D. Optimal trajectory planning for autonomous robots: a review [C] // International Confrerence on advances in Engineering, Science and Management, Tamil Nadu: IEEE, 2012: 269-275. |

| [9] |

黄献龙, 梁斌, 吴宏鑫. 机器人避碰规划综述[J].

航天控制, 2002(1): 34–40,46.

HUANG Xian-long, LIANG Bin, WU Hong-xin. A survey on robotics collision avoidance planning[J]. Aerospace Control, 2002(1): 34–40,46. |

| [10] | KHATIB O. Real-time obstacle avoidance for manipulators and mobile robots [C] // Robotics and Automation. Proceedings. 1985 IEEE International Conference.St. Louis: IEEE, 1985: 500-505 |

| [11] | KHATIB O. Real-time obstacle avoidance for manipulators and mobile robots[J]. The International Journal of Robotics Research, 1986, 5(1): 90–98. DOI:10.1177/027836498600500106 |

| [12] | TIAN L, COLLINS C. An effective robot trajectory planning method using a genetic algorithm[J]. Mechatronics, 2004, 14(5): 455–470. DOI:10.1016/j.mechatronics.2003.10.001 |

| [13] | SIMEON T. Manipulation planning with probabilistic roadmaps[J]. The International Journal of Robotics Research, 2004, 23(7/8): 729–746. |

| [14] | SIMEON T. LAUMOND J, NISSOUX C. Visibility-based probabilistic roadmaps for motion planning[J]. Advanced Robotics, 2000, 14(6): 477–493. DOI:10.1163/156855300741960 |

| [15] |

贾庆轩, 陈钢, 孙汉旭, 等. 基于A*算法的空间机械臂避障路径规划[J].

机械工程学报, 2010, 46(13): 109–115.

JIA Qing-xuan, CHEN Gang, SUN Han-xu, et al. Path planning for space manipulator to avoid obstacle based on A*algorithm[J]. Chinese Journal of Mechanical Engineering, 2010, 46(13): 109–115. |

| [16] |

罗鑫. 矩形盾构隧道管片拼装方法的研究[J].

建筑施工, 2014, 36(2): 199–201.

LUO Xin. Study on assembly method for rectangular tunnel segments[J]. Building Construction, 2014, 36(2): 199–201. |

| [17] | 刘峰, 高国跃, 赵洁咏, 等. 用于矩形盾构的回转拼装机: CN104533472A[P]. 2015-04-22. |

| [18] | 黄健, 周文波, 顾旭莹, 等. 异形断面盾构管片拼装机: CN103244144A[P]. 2013-08-14. |

| [19] | JHON J C. 机器人学导论[M]. 贠超, 译. 北京: 机械工业出版社, 2006: 84-86. |

| [20] | 蒋刚, 龚迪琛, 蔡勇, 等. 工业机器人[M]. 成都: 西南交通大学出版社, 2011: 101-104. |