2. 贵州大学 化学与化工学院, 贵阳 550025

2. School of Chemistry and Chemical Engineering, Guizhou University, Guiyang 550025, China

悬浮聚合是合成聚合物的主要方法之一, 根据单体与聚合物溶解性的不同, 可以形成致密珠状粒子(如聚苯乙烯、聚甲基丙烯酸甲酯)和疏松粉状颗粒(如聚氯乙烯、偏氯乙烯共聚物粒子)[1-2].无发泡剂存在下的乙烯基单体(氯乙烯、偏氯乙烯、丙烯酸酯、苯乙烯等)聚合成粒过程研究较多, 如Smallwood等[3]研究了氯乙烯(VC)悬浮聚合过程中颗粒内部孔隙和皮膜结构的形成;Zerfa等[4-7]则研究了VC悬浮聚合过程中单体液滴形成和黏并行为;Jahanzad等[8-9]研究了甲基丙烯酸甲酯(MMA)悬浮聚合成粒过程, 认为存在转变、准稳态、增长和粒子恒定4个特征成粒阶段, 并得到分散剂和引发剂用量、单体分率、搅拌速率及聚合温度等对4个特征阶段持续时间和粒径的影响.偏氯乙烯(VDC)悬浮均聚、VDC与少量丙烯酸酯单体悬浮共聚遵循粉状悬浮聚合成粒机理, 形成疏松聚合物颗粒[10];但当丙烯酸酯类共聚单体含量较高时, 形成的聚合物与单体的互溶性增加, 聚合按类似MMA的珠状成粒机理进行, 形成致密的聚合物粒子[11].

在悬浮聚合前或聚合过程中加入低沸点化合物(发泡剂), 可制得包覆发泡剂、加热后可膨胀的聚合物微球[12-16].发泡剂的加入将改变聚合物的黏弹性及其在油相(由未反应单体和发泡剂组成)的溶解性, 从而影响聚合成粒过程.VDC、丙烯酸酯都是制备热膨胀聚合物微球的主要单体品种[17-18].Hou等[19]采用发泡剂存在下VDC-AN-MMA悬浮共聚制备热膨胀聚合物微球, 研究了最终聚合物粒子的形态与发泡性能, 但对聚合物粒子形成过程关注不多.

本文在不同沸点烷烃存在下, 进行偏氯乙烯-甲基丙烯酸甲酯(VDC-MMA)悬浮聚合, 利用在线粒径和形貌分析, 考察发泡剂存在对聚合物颗粒粒径分布和形貌演变的影响, 并对核-壳结构聚合物微球的形成机理进行分析.

1 实验部分 1.1 实验材料与试剂VDC, 巨化集团电化厂, 使用前常压蒸馏并低温保存;MMA, 上海凌峰化学试剂有限公司, 聚合前减压精制;引发剂偶氮二异丁腈(AIBN, 国药集团化学试剂有限公司);发泡剂戊烷、己烷及庚烷, 国药集团化学试剂有限公司;交联剂二乙烯基苯(DVB, 间位和对位混合物, 质量浓度55 %), 北京百灵威科技有限公司;水相添加剂重铬酸钾、柠檬酸及氯化钠, 上海凌峰化学试剂有限公司;分散剂羟丙基甲基纤维素(HPMC)、甲基纤维素(MC), Dow化学公司.实验用水均为去离子水.

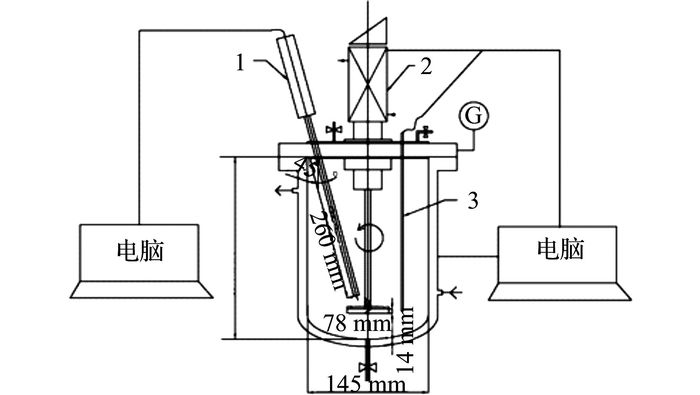

1.2 实验设备与分析仪器悬浮聚合在5 L不锈钢夹套高压反应釜中进行, 釜结构如图 1所示, 釜内径14.5 cm, 采用单层直径为7.8 cm的45°斜桨, 反应釜连接在线激光粒度分析仪(Sequip IPAS, 德国), 激光粒度仪探头以45°的角度迎着搅拌轴转动方向斜插入反应釜中, 距离搅拌桨2 cm.其他仪器包括:Leica光学显微镜、CARL ZEISS ULTRA 55扫描电子显微镜(SEM)、溅射镀膜仪(Quorum/Emitech SC7620)、美国TA公司的差示扫描量热仪(TA Q200) 和PE公司的热失重分析仪(Pyris 1 TGA).

|

1-在线激光粒度分析仪;2-数显磁力搅伴器;3-热电偶 图 1 高压反应釜及测量装置 Fig. 1 Illustration of autoclave and measurement system |

典型的聚合过程如下:向聚合釜中加入含5 g HPMC、5 g MC的2 500 ml去离子水, 并加入少量氯化钠、柠檬酸和重铬酸钾以降低水相聚合;密封并用氮气置换3次排氧, 加入含0.7 g DVB、15 g引发剂的VDC/MMA(350 g/150 g)单体混合物或VDC/MMA/发泡剂(245 g/105 g/150 g)混合物, 在温度为30 ℃、转速为500 r/min下搅拌分散30 min;升温至60 ℃开始聚合, 温度升至设定温度视为聚合反应开始.反应结束后, 冷却、出料、分离、并在40 ℃以下温度干燥, 得到聚合物或含发泡剂的聚合物微球.

采用称重法测定单体聚合转化率, 在设定的取样时间间隔内用取样器于反应釜中取出一定量的样品, 将样品置于含对苯二酚阻聚剂的乙醇溶液的称量瓶中, 干燥至恒重, 称量计算转化率x.

聚合过程中液滴或聚合物粒子的平均粒径(Sauter粒径, d32)采用在线激光粒度分析仪测定.采用光学显微镜观察液滴/粒子形态, 在设定的聚合时间将含高浓度的PVA水溶液(10 g/L)、充压的取样器连接到反应釜底端, 开放料阀取样, 冷却缓慢放气后把样品在显微镜下观察液滴/颗粒形态.聚合结束后冷却、缓慢排气后, 采用SEM观察最终得到的聚合物粒子的形貌, 样品采用溅射镀膜仪喷金.用热重分析仪测定40 ℃以下温度干燥的聚合物微球的热失重曲线, 并计算微球的发泡剂含量.

在室温下, 分别用质量比为7/3的VDC/MMA单体、质量比为49/21/30的VDC/MMA/戊烷混合液(发泡剂存在下聚合的油相初始组成)和质量比为7.35/3.15/30的VDC/MMA/戊烷混合物(单体转化率为85%时油相的组成)溶胀无发泡剂存在下制备的VDC-MMA共聚合物微球2 d左右, 计算溶胀率;用密封样品杯封装溶胀后共聚物, 用差示扫描量热仪测定溶胀共聚物的玻璃化温度(θg), 升温速率20 ℃/min.

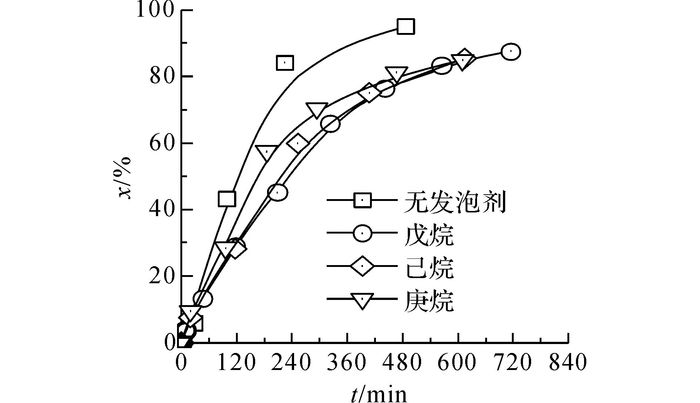

2 结果与讨论 2.1 发泡剂存在下VDC-MMA悬浮聚合过程聚合物粒子粒径的演变不同条件下VDC-MMA悬浮聚合的转化率-时间关系如图 2所示.其中t为时间, 从图 2中可知, 未添加发泡剂的VDC-MMA悬浮共聚反应速率较快, 自加速效应明显, 当t=450 min后转化率可达95%以上.加入烷烃类发泡剂后, 反应速率减缓, 自加速减弱, 当t=600 min后转化率约为85%左右.添加烷烃发泡剂后, 油相单体浓度降低, 形成的聚合物中溶胀的单体浓度也降低, 均导致聚合速率的降低.

|

图 2 不同条件下VDC-MMA悬浮共聚转化率-时间关系 Fig. 2 Conversion-time relationships of VDC-MMA suspension copolymerizations conducted at different conditions |

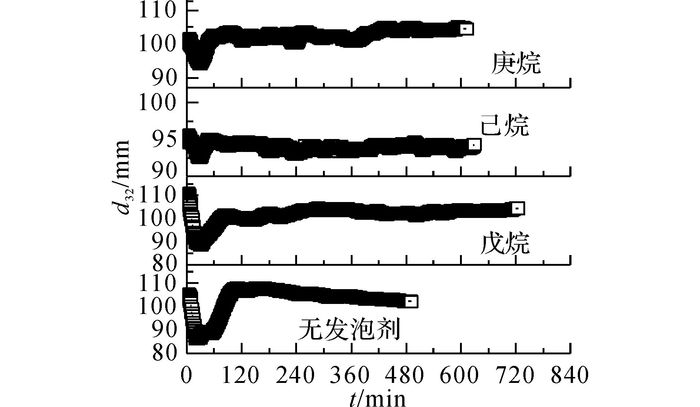

不同条件下VDC-MMA悬浮聚合过程中液滴/聚合物粒子的粒径变化如图 3所示.由图可见, 在无发泡剂时, VDC-MMA悬浮共聚合过程的液滴/粒子粒径先减小, 在反应时间为20 min时, 达到最小值.经过一个短暂的准稳态, 进入增长期, 粒径快速增加, 在t=100 min时达到最大时.在聚合反应后期, 粒子粒径有微弱减小.以上粒径变化与Jahanzad等[15]报道的MMA聚合过程4个特征粒子形成阶段相一致.当存在发泡剂时, 尽管依然存在4个特征阶段, 但准稳态和增长阶段显著缩短, 粒子恒定阶段粒径减小更不明显.这主要是因为烷烃为聚合物的不良溶剂, 烷烃/剩余单体混合物在聚合物中的溶胀度小于未加发泡剂聚合时单体在聚合物中的溶胀度, 导致聚合物黏性的降低, 黏性能占主导作用的黏并阶段削弱, 同时发泡剂的存在也削弱了由于单体转化为聚合物而引起的粒子恒定阶段的体积收缩.

|

图 3 不同条件下VDC-MMA悬浮共聚液滴/粒子粒径随时间的变化 Fig. 3 Variation of diameter with time for VDC-MMA suspension copolymerization |

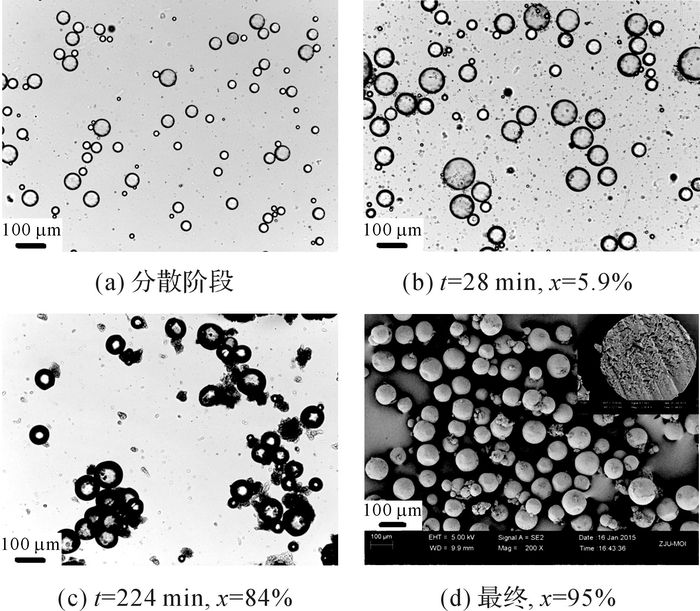

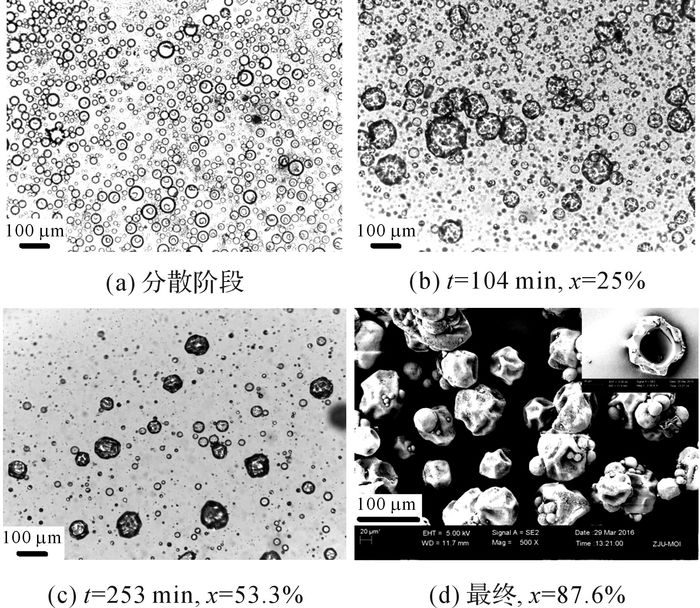

当无发泡剂时, VDC-MMA悬浮共聚过程中液滴和聚合物颗粒形貌随转化率x的变化如图 4所示.

|

图 4 无发泡剂下VDC-MMA悬浮聚合液滴/粒子形貌随转化率的变化 Fig. 4 Variation of drop/particle morphology in VDC-MMA suspension polymerization in absence of blowing agent |

由图可见, 当不存在发泡剂时, VDC、MMA悬浮共聚合从液-液分散到聚合反应结束的整个过程中, 液滴或聚合物粒子均为球形, 最终产品形貌规整, 球形度良好, 微球内部结构密实.实验测得室温下每100 g VDC-MMA共聚物可溶胀34 g左右的VDC/MMA单体, 溶胀前后的共聚物θg分别为54和-31 ℃, 聚合温度比溶胀聚合物θg高91 ℃(聚合温度下溶胀单体量还会增加, θg会更低), 形成的共聚物以黏流态存在, 容易融并形成连续致密结构, 聚合具有珠状悬浮聚合的特征.

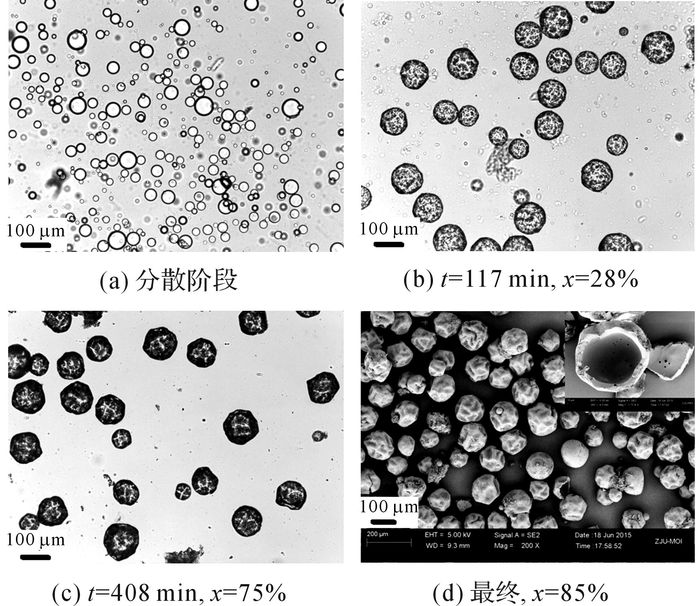

戊烷(沸点36.1 ℃)存在下的VDC-MMA悬浮聚合过程液滴或粒子形貌变化如图 5所示.

|

图 5 戊烷发泡剂存在下VDC-MMA悬浮聚合液滴/粒子形貌随转化率的变化 Fig. 5 Variation of drop/particle morphology in VDC-MMA suspension polymerization in presence of pentane |

从图中可见, 液-液分散阶段的液滴形态与无发泡剂时的聚合过程的相似.当聚合转化率提高时(图 5(b)), 聚合物粒子以球形状存在, 但转化率继续提高, 微球表面出现褶皱和凹坑(图 5(c)).由最终聚合物粒子的SEM照片(图 5(d)), 可以更加清晰看到微球的褶皱和内陷凹坑形貌.其原因为:反应前期, 发泡剂与单体组成的油相混合物被沉淀析出的非连续的聚合物壳层夹带, 壳内外压力平衡, 球形结构能保持, 当反应进入较高转化率后, 壳层逐渐完善连续, 这时单体继续聚合使壳层受到收缩力作用, 表面出现明显褶皱和凹坑.

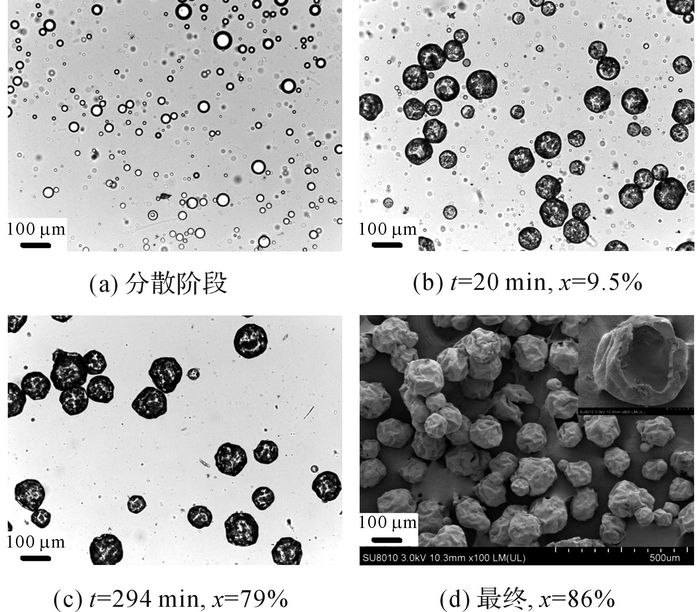

己烷(沸点68.7 ℃)存在下VDC-MMA悬浮聚合过程的液滴/粒子形貌变化如图 6所示.

|

图 6 己烷发泡剂存在下VDC-MMA悬浮聚合液滴/粒子形貌随转化率的变化 Fig. 6 Variation of drop/particle morphology in VDC-MMA suspension polymerization in presence of hexane |

由图可见, 液-液分散阶段液滴形态与前者无差别, 进入反应阶段后, 在整个聚合过程中, 粒子均以球状形貌存在, 最后得到核-壳结构的聚合物微球, 微球表面同样有许多明显的凹坑.在该聚合温度下, 己烷以液态形式存在为主, 并与剩余单体组成油相混合物被包裹于形成的壳层聚合物中, 随着包裹于微球内部的单体的聚合, 体积有缩小趋势, 壳层聚合物受到收缩应力, 但液态存在的己烷不能产生足够大的蒸汽内压与之平衡, 则微球表面同样出现褶皱和凹坑.

庚烷(沸点为99 ℃)存在下VDC-MMA悬浮合过程中液滴或粒子形貌如图 7所示.从图中可见, 庚烷存在下VDC-MMA悬浮聚合过程粒子形貌变化与己烷存在下VDC-MMA聚合基本一致, 最终得到核-壳结构聚合物微球, 且微球表面的褶皱和凹坍更为显著.

|

图 7 庚烷发泡剂存在下VDC-MMA悬浮聚合液滴/粒子形貌随转化率的变化 Fig. 7 Variation of drop/particle morphology in VDC-MMA suspension polymerization in presence of heptane |

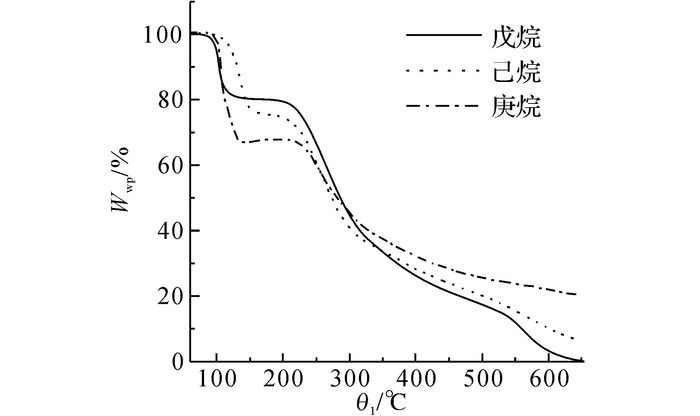

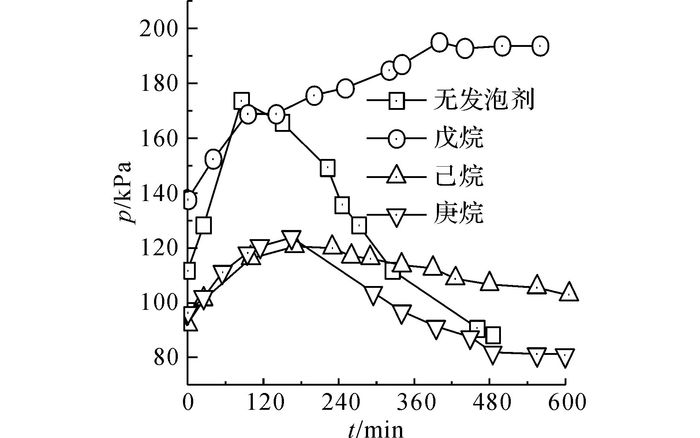

由以上结果可见, 以戊烷、己烷和庚烷为发泡剂, 在60 ℃下进行VDC-MMA悬浮聚合均可得到核-壳结构聚合物/发泡剂微球.含不同发泡剂的微球的热失重(TGA)曲线如图 8所示.图中Wwp为热失重分数,θ1为温度,从图中可见在相同的发泡剂投料量下, 添加戊烷发泡剂得到的微球的前期热失重率最小, 表明戊烷的包覆率最小.如图 9所示为不加和加入不同发泡剂的VDC-MMA悬浮聚合体系的压力p随时间的变化.

|

图 8 VDC-MMA共聚物微球的TGA曲线 Fig. 8 TGA curves of VDC-MMA copolymer microspheres |

|

图 9 无和存在发泡剂时VDC-MMA悬浮聚合过程压力变化 Fig. 9 Variations of pressure with time for VDC-MMA suspension polymerization |

由图中可见, 以己烷和庚烷为发泡剂时, 聚合体系压力随时间的增长呈现先增后减的变化, 与无发泡剂时的聚合过程变化一致, 这是由于聚合温度低于发泡剂沸点, 气相压力主要是VDC产生, 升温和聚合前期液相VDC不断向气相迁移, 气相压力不断上升;随着VDC不断参与共聚, 气相VDC又向液相中扩散, 导致压力逐步降低.以戊烷为发泡剂时, 聚合过程压力变化与以上三者不同, 呈现压力先上升后逐渐平衡的趋势, 这是因为戊烷沸点与VDC单体相近且都低于聚合温度, 气相压力主要包含VDC和戊烷分压, 液相中VDC含量虽随聚合进行逐渐减小, 但戊烷始终以液相存在且其蒸汽压也与VDC接近, 因此聚合后期压力也不会下降.由于气相存在的戊烷较多, 导致聚合物微球对戊烷包覆率的降低.

在室温下, 质量比为49/21/30的VDC/MMA/戊烷混合液(油相初始组成)和质量比为7.35/3.15/30的VDC/MMA/戊烷混合物(单体转化率为85%时油相的组成)在VDC-MMA共聚物的溶胀率分别为27 g/100 g聚合物和14 g/100 g聚合物, 溶胀率小于VDC/MMA混合单体在VDC-MMA共聚物的溶胀率, 且溶胀率随油相中VDC/MMA含量的减小(聚合转化率的增大)而减小.溶胀率的降低导致聚合由无发泡剂时的珠状聚合向沉淀聚合转变.同时测得溶胀以上2种组成混合液后的VDC-MMA共聚物的θg分别为-12和44.3 ℃, 均低于聚合温度, 因此聚合过程中形成的共聚物始终处于高弹态.由于MMA具有一定的亲水性, 因此从油相沉淀形成的尺寸非常小的共聚物初级粒子, 倾向位于水/油界面, 同时聚合温度高于溶胀少量单体/发泡剂的聚合物的θg, 聚合不断形成的初级粒子逐渐向界面黏并, 直至形成连续的共聚物壳层, 对由剩余单体和发泡剂组成的油相形成包覆作用.由此可见, 要得到核-壳结构完善、发泡剂包覆率高的聚合物微胶囊, 形成壳层的单体应具有一定的亲水性, 聚合温度应高于聚合过程中溶胀少量单体/发泡剂的聚合物的θg, 以促进聚合物初级粒子的有效黏并而形成连续的壳层结构.

3 结论研究了不加和加入不同链长(沸点)烷烃发泡剂的VDC-MMA悬浮共聚过程的粒径和形貌的变化, 得到如下主要结论:

(1) 不加发泡剂时, VDC-MMA(质量比为70/30) 悬浮共聚存在转变、准稳态、增长和粒子恒定4个特征成粒阶段, 得到密实的球形聚合物粒子, 属典型的珠状悬浮聚合成粒过程.

(2) 加入戊烷、己烷和庚烷发泡剂后, VDC-MMA悬浮聚合4个特征成粒阶段的持续时间和颗粒粒径发生变化, 准稳态时间变短, 增长阶段提前.

(3) 随着单体/发泡剂混合油相中发泡剂质量分率的增加, 混合油相在VDC-MMA共聚物中的溶胀率减小, 聚合由珠状聚合向沉淀聚合转变;当形成壳层的单体具有一定的亲水性, 聚合温度高于聚合过程溶胀少量单体/发泡剂混合油相的共聚物的θg时, 可制得核-壳结构完善、发泡剂包覆率高的聚合物微胶囊.

| [1] | YUAN H G, KALFAS G, RAY W H. Suspension polymerization processes[J]. Journal of Macromolecular Science, Part C: Polymer Reviews, 1991, 31(2/3): 215–299. |

| [2] | BROOKS B W. Suspension polymerization processes[J]. Chemical Engineering & Technology, 2010, 33(11): 1737–1744. |

| [3] | SMALLWOOD P V. The formation of grains of suspension poly(vinyl chloride)[J]. Polymer, 1986, 27(10): 1609–1618. DOI:10.1016/0032-3861(86)90112-6 |

| [4] | ZERFA M. Vinyl Chloride Drop behaviour in suspension polymerisation reactors [D]. Loughborough: Loughborough University, 1994. https://es.scribd.com/document/127596178/Practical-Guide-to-Polyvinyl-Chloride |

| [5] | ZERFA M, BROOKS B W. Prediction of vinyl chloride drop sizes in stabilised liquid-liquid agitated dispersion[J]. Chemical Engineering Science, 1996, 51(12): 3223–3233. DOI:10.1016/0009-2509(95)00389-4 |

| [6] | ZERFA M, BROOKS B W. Drop coalescence processes in suspension polymerization of vinyl chloride[J]. Journal of Applied Polymer Science, 1996, 60(12): 2077–2086. DOI:10.1002/(ISSN)1097-4628 |

| [7] | ZERFA M, BROOKS B W. Experimental investigation of vinyl chloride drop behavior during suspension polymerization[J]. Journal of Applied Polymer Science, 1997, 65(1): 127–134. DOI:10.1002/(ISSN)1097-4628 |

| [8] | JAHANZAD F, SAJJADI S, BROOKS B W. On the evolution of particle size average and size distribution in suspension polymerization processes[J]. Macromolecular Symposia, 2004, 206(1): 255–262. DOI:10.1002/(ISSN)1521-3900 |

| [9] | JAHANZAD F, SAJJADI S, BROOKS B W. Characteristic intervals in suspension polymerisation reactors: an experimental and modelling study[J]. Chemical Engineering Science, 2005, 60(20): 5574–5589. DOI:10.1016/j.ces.2005.04.063 |

| [10] | BERNARD E, OBI P T D B. Crystallization kinetics for semicrystalline random copolymers of vinylidene chloride (VDC) with methyl acrylate (MA), and the effects on the internal morphology of the resin particles formed during synthesis[J]. Journal of Polymer Science: Part B: Polymer Physics, 1995, 33: 2019–2032. DOI:10.1002/polb.1995.090331404 |

| [11] |

谢建武, 张静天, 包永忠. 偏氯乙烯-丙烯酸甲酯悬浮共聚树脂颗粒特性[J].

化工生产与技术, 2009(02): 9–12.

XIE Jian-wu, ZHANG Jing-tian, BAO Yong-zhong. Particle features of poly(vinylidene chloride-comethyl acrylate) suspension resins[J]. Chemical Production and Technology, 2009(02): 9–12. DOI:10.3969/j.issn.1006-6829.2009.02.003 |

| [12] | GONCALVES O H, STAUDT T, DE ARA AU'G JO P H H. Foaming of poly(methyl methacrylate) particles[J]. Materials Science and Engineering: C, 2009, 29(2): 479–484. DOI:10.1016/j.msec.2008.08.034 |

| [13] | JONSSON M, NORDIN O, MALMSTROM E. Suspension polymerization of thermally expandable core/shell particles[J]. Polymer, 2006, 47(10): 3315–3324. DOI:10.1016/j.polymer.2006.03.013 |

| [14] |

何思阳, 齐会民, 刘峰, 等. 丙烯腈-丙烯酸甲酯共聚低温热膨胀微胶囊的制备与性能[J].

塑料工业, 2013(05): 96–100.

HE Si-yang, QI Hui-min, LIU Feng, et al. Preparation and Property of low temperature expandable microspheres with acrylonitrile and acrylates[J]. China Plastics Industry, 2013(05): 96–100. DOI:10.3969/j.issn.1005-5770.2013.05.023 |

| [15] |

侯昭升, 张浩, 纪晨旭, 等. 悬浮聚合法制备热膨胀聚(偏氯乙烯-丙烯腈-苯乙烯)微球及其性能[J].

高分子材料科学与工程, 2015, 31(9): 49–52.

HOU Zhao-sheng, ZHANG hao, JI Chen-xu, et al. Preparation and properties of thermal-expandable microspheres with P(VDC-AN-St) shell by suspension polymerization[J]. Polymer Materials Science and Engineering, 2015, 31(9): 49–52. |

| [16] | KAMRUP I R, POKHREL B, KALITA A, et al. Synthesis of macroporous polymer particles by suspension polymerization using supercritical carbon dioxide as a pressure-adjustable porogen[J]. Advances in Polymer Technology, 2011, 3(2): 154–162. |

| [17] | WESSLING R A, GIBBS D S, HOWELL B A, et al. Vinylidene chloride polymers[M]. New York: John Wiley & Sons, 1997. |

| [18] | MOREHOUSE D S, TETREAULT R J. Expandable thermoplastic polymer particles containing volatile fluid foaming agent and method of foaming the same: United States, 3615972[P]. 1971-10-26. http://www.academia.edu/15732752/Smart_Adhesive_Joints_An_Overview_of_Recent_Developments |

| [19] | HOU Z S, XIA Y R, QU W Q, et al. Preparation and properties of thermoplastic expandable microspheres with P(VDC-AN-MMA) shell by suspension polymerization[J]. International Journal of Polymeric Materials and Polymeric Biomaterials, 2015, 64(8): 427–431. DOI:10.1080/00914037.2014.958831 |