轮胎是车辆的重要组成部分, 所有地面作用力均通过轮胎作用到汽车上, 从而影响车辆的各项行驶性能[1].随着人们对车辆安全性能要求的不断提高, 充气轮胎的刺穿和爆破等安全问题愈发凸显, 而对轮胎安全技术的研究也日益升温.根据国内外相关研究现状, 轮胎安全技术可分为2大类, 即泄气保用技术[2-4]和非充气技术[5-8].前者又可细分为多内腔技术、自密封技术、自体支撑技术和加物支撑技术等[9].非充气技术是指摆脱传统轮胎的充气结构形式, 以弹性结构取代充气轮胎压缩空气, 在满足普通充气轮胎各项性能的基础上, 使轮胎不存在扎破、爆胎等安全隐患, 从而显著提升轮胎安全性能.本文所研究的机械弹性车轮便是一种新型的非充气安全车轮.

国内外研究人员基于理论分析、数值仿真以及样机试验等方法, 已经对非充气车轮力学特性的研究作了大量的工作.2006年, Rhyne等[10]分析了Tweel车轮的承载变形特点, 得出车轮径向刚度与轮辐的软硬程度关系密切, 而与接地压力呈非耦合性;基于经典曲梁理论, 将车轮外圈简化为可变形曲梁, 并推导出车轮接地压力的近似表示式.2012年, Gasmi等[11]通过分析一种非充气车轮结构和承载方式, 将车轮外圈简化为Timoshenko曲梁, 将轮辐简化为线性弹簧, 建立了车轮的准静态二维解析模型.Ju等[12-14]基于有限元法研究了蜂窝车轮不同结构参数下车轮的力学性能, 结果表明车轮外圈及轮辐的结构参数对车轮垂向刚度、接地特性、滚动阻力等性能具有显著的影响.本课题组也已经对机械弹性车轮的刚度特性、振动特性以及接地特性等力学性能开展了研究工作[15-17].

但是上述研究多是针对非充气车轮垂向、纵向以及接地特性等力学性能的研究, 而对侧向力学特性, 特别是侧偏特性的研究尚无相关文献.轮胎的侧偏特性, 即轮胎在侧偏条件下的侧向力、回正力矩与侧偏角之间的关系, 是影响汽车操纵稳定性的最主要因素.同时, 它还影响着轮胎的使用寿命或耐磨损性能等.因此, 本文基于理论和试验的方法, 对机械弹性车轮稳态侧偏力学特性展开研究, 为改进车轮结构、改善车轮侧偏性能等提供一定参考.

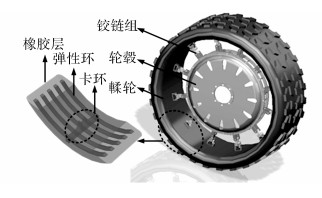

1 机械弹性车轮受力分析机械弹性车轮突破传统车轮和轮胎的分体设计, 采用铰链组连接弹性輮轮和轮毂的非充气结构, 因此不存在爆胎和刺破泄气的可能.机械弹性车轮由輮轮、铰链组和轮毂等3部分构成, 如图 1所示.輮轮是由橡胶层及其包裹在内部的弹性环组构成.弹性环组是用周向等角度分布的卡环及横向均匀排列的弹性环组合而成.铰链组由三节铰链构成, 长度略大于两者之间的安装间隙.轮毂置于輮轮中间位置, 通过铰链组悬挂在輮轮上, 因此轮毂又称之为悬毂.

|

图 1 机械弹性车轮基本结构 Fig. 1 Basic structure of mechanical elastic wheel |

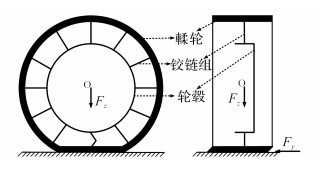

如图 2所示为机械弹性车轮承受垂向载荷及侧向力时的变形示意图.当车轮承受垂向载荷时, 輮轮上部受到来自从轮毂经铰链组传到弹性环的拉力, 下部受到来自地面对车轮的反作用力, 使其有设定范畴内的适度的类似椭圆的弹性变形;车轮接地区域的铰链不受作用力, 因輮轮变形而产生一定的弯曲, 其他的铰链组受拉力作用而张紧.当车轮承受来自地面的侧向力时, 铰链组由于采用横向排布的设计, 不发生侧向变形, 只有与路面接触的輮轮部分产生侧向变形.

|

图 2 机械弹性车轮受力变形示意图 Fig. 2 Diagram of mechanical deformation of mechanical elastic wheel |

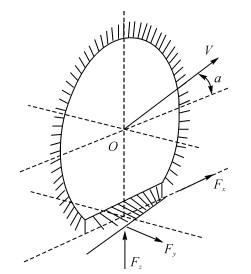

机械弹性车轮稳态侧偏理论模型是反映车轮侧向力、回正力矩与侧偏角之间关系的数学模型.由机械弹性车轮受力分析可知, 当车轮受到来自外界的侧向作用力时, 其侧向变形集中于輮轮.基于刷子建模基本理论[18-19], 由一排弹性毛刷代替机械弹性车轮的輮轮, 如图 3所示.弹性刷毛接触路面, 起到承受垂向载荷以及产生轮胎纵向力和侧向力的作用.

|

图 3 机械弹性车轮侧偏刷子模型 Fig. 3 Brush model of corning properties of mechanical elastic wheel |

为简化车轮侧偏刷子模型, 作以下假设:1) 车轮作自由滚动, 其纵向滑移与纵向力忽略不计;2) 车轮不发生侧倾, 即车轮侧倾角为零;3) 接地印迹内, 车轮宽度方向的变形相同, 从而不考虑车轮宽度的影响, 将车轮所有变形集中在接地印迹的纵向中心线上;4) 印迹与路面之间各点的摩擦系数为固定值.

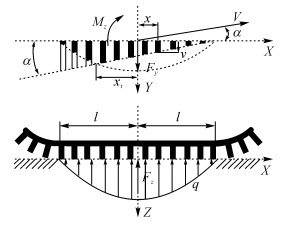

2.1 小侧偏角下的车轮稳态侧偏理论模型设机械弹性车轮与地面的接地印迹半长为l, 以印迹中点为坐标原点建立坐标系, 如图 4所示.图中, Fz为地面给车轮的垂向作用反力, N;Fy为车轮所受侧向力, N;Mz为车轮所受回正力矩, N·m;q为车轮接地区域内的垂向载荷分布, N/m;α为车轮侧偏角, rad;ν为輮轮的侧向变形量, m;x为接地印迹上任意一点的横向坐标;xt为起滑点的横向坐标.

|

图 4 车轮接地印迹区域的载荷分布及侧向变形示意图 Fig. 4 Diagram of load distribution and lateral deformation of mechanical elastic wheel at contact area |

接地印迹内輮轮任意一点的侧向变形可表示为

| $ \nu = \left( {l-x} \right){\rm{tan}}\alpha . $ | (1) |

假设接触印迹内没有滑移, 即认为α∞0, 则公式(1) 适用于整个接地区域.

设kpy为輮轮侧向分布刚度, 则輮轮的侧向分布力为

| $ {q_y} = {k_{py}}\nu = {k_{py}}\left( {l-x} \right){\rm{tan}}\alpha . $ | (2) |

在小侧偏角下, tan α≈α且机械弹性车轮接地区域内无滑移, 车轮所受侧向力Fy和回正力矩Mz的计算式为

| $ \left. \begin{array}{l} {F_y} = {\smallint ^l}_{-l}{q_y}{\rm{d}}x = 2{k_{py}}{l^2}\alpha, {\rm{ }}\\ {M_z} = {\smallint ^l}_{-l}{q_y}x{\rm{d}}x =-\frac{2}{3}{k_{py}}{l^3}\alpha . \end{array} \right\} $ | (3) |

式(3) 表明, 在小侧偏角下, 机械弹性车轮所受侧向力与其侧偏角成线性正比关系.由式(3) 进一步推导得:机械弹性车轮的侧偏刚度kα和回正刚度kMα为

| $ \left. \begin{array}{l} {k_\alpha } = {(\partial {F_y}/\partial \alpha )_{\alpha = 0}} = 2{k_{py}}{l^2}, {\rm{ }}\\ {k_{M\alpha }} =-{(\partial M/\partial \alpha )_{\alpha = 0}} = \frac{2}{3}{k_{py}}{l^3}. \end{array} \right\} $ | (4) |

大侧偏角下建立机械弹性车轮的稳态侧偏理论模型, 需要考虑车轮接地区域内出现滑移的情形, 即车轮所受侧向力达到或者超过地面附着极限值的情况, 因此需要对车轮小侧偏角工况下的侧偏模型作进一步修正.

为简化模型, 假定车轮在接地区域中心的垂向分布载荷最大, 前后逐渐减小至接地边缘为零, 则接地区域内的垂向载荷分布满足二次函数分布关系, 如图 4所示, 则车轮接地区域内的垂向载荷分布函数表示为

| $ {q_z}\left( x \right) = \eta ({l^2}-{x^2}). $ | (5) |

式中:η为待定系数, 可由式(6) 求出.

| $ {F_z} = {\smallint ^l}_{-l}\eta ({l^2}-{x^2}){\rm{d}}x. $ | (6) |

qz(x)可进一步表示为

| $ {q_z}\left( x \right) = \frac{{3{F_z}}}{{4{l^3}}}({l^2}-{x^2}). $ | (7) |

则侧向分布力为

| $ {q_y} = \mu {q_z} = \frac{{3\mu {F_z}}}{{4{l^3}}}({l^2}-{x^2}). $ | (8) |

式中:μ为车轮与路面之间的滑动摩擦系数.

随着车轮侧偏角的逐渐增加, 车轮接地区域的后部会出现局部滑移.设起滑点纵向坐标为xt, 其有效范围为-l≤xt≤l;引入参数θy=2kpyl2/(3μFz).当x=xt时, 车轮侧向分布力达到最大值, 即

| $ {q_{y, {\rm{max}}}} = \frac{{{k_{py}}}}{{2l{\theta _y}}}({l^2}-{x^2}_t). $ | (9) |

当xt=l时, 车轮接触区域开始全部滑移, 此时的侧偏角为αsl, tan αsl=1/θy.

在大侧偏角下, 车轮所受侧向力Fy和回正力矩Mz的计算式为

1) 当0≤|α|≤αsl时,

| $ \left. \begin{array}{l} {F_y} = {\smallint ^{{x_t}}}_{-l}{q_{y, {\rm{max}}}}{\rm{d}}x + {\smallint ^l}_{{x_t}}{q_y}{\rm{d}}x = \\ \;\;\;\;\;\;\mu {F_z}{\theta _y}(3{\rm{tan }}\alpha-3{\theta _y}{\rm{ta}}{{\rm{n}}^2}\alpha + {\theta _y}^2{\rm{ta}}{{\rm{n}}^3}\alpha ), \\ {M_z} = {\smallint ^{{x_t}}}_{-l}{q_{y, {\rm{max}}}}x{\rm{d}}x + {\smallint ^l}_{{x_t}}{q_y}x{\rm{d}}x = \\ \;\;\;\;\;\;\; - \mu {F_z}l{\theta _y}({\rm{tan }}\alpha - 3{\theta _y}{\rm{ta}}{{\rm{n}}^2}\alpha + \\ \;\;\;\;\;\;\;3{\theta ^2}_y{\rm{ta}}{{\rm{n}}^3}\alpha - {\theta ^3}_y{\rm{ta}}{{\rm{n}}^4}\alpha ). \end{array} \right\} $ | (10) |

2) 当αsl≤|α|≤π/2时,

| $ \left. \begin{array}{l} {F_y} = \mu {F_z}, \\ {M_z} = 0. \end{array} \right\} $ | (11) |

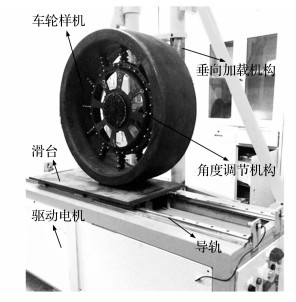

如图 5所示为自行研制的轮胎动态力学特性试验台架的基本结构.它主要由驱动电机、垂向加载机构、角度调节机构、滑台及导轨、试验数据采集系统等组成.驱动电机用于实现滑台的左右平移;垂直加载机构用于实现轮胎垂向加载;角度调节机构用于调节轮胎与滑台之间的侧向角度;滑台用于模拟不同摩擦系数的路面;试验数据采集系统由三维力传感器、扭矩传感器及数显仪表等组成, 三维力传感器测量轮胎垂向载荷、轮胎侧偏力, 扭矩传感器测量轮胎回正力矩.

|

图 5 轮胎动态力学特性试验台架基本结构 Fig. 5 Basic structure of tire dynamic mechanical properties test bench |

轮胎动态力学特性试验台架实现轮胎侧偏试验的基本工作原理:通过角度调节机构将轮胎调整至指定侧偏角;利用垂向加载机构给试验轮胎施加指定的垂向载荷, 由三维力传感器所采集的数据来控制所施加的载荷;驱动电机带动滑台以一定的速度从一侧移动至另一侧;设定模拟路面上的采样区间, 利用三维力传感器采集侧偏力, 利用扭矩传感器采集回正力矩;重复上述步骤, 进行多组试验.

3.2 车轮样机侧偏特性试验利用自行研制的轮胎动态力学特性试验台架对某型机械弹性车轮样机进行侧偏力学特性试验.试验的主要内容为:在不同垂向载荷工况下, 机械弹性车轮样机在稳态侧偏工况下的力学特性.具体的试验工况见表 1, 表中列出了Fz、纵向滑移率k、α、侧倾角γ、μ等试验参数.

| 表 1 车轮稳态侧偏试验参数 Table 1 Test parameters of steady-state cornering of mechanical elastic wheel |

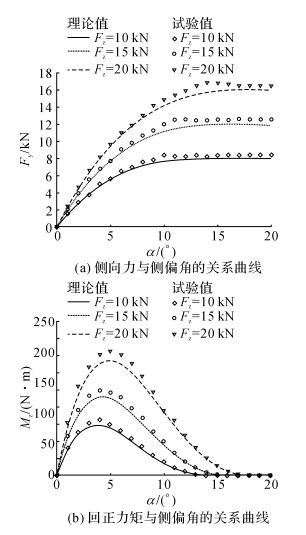

利用建立的机械弹性车轮稳态侧偏理论模型对车轮侧偏力学特性进行了仿真, 仿真计算所需参数如表 2所示;通过轮胎动态力学特性试验台架, 对机械弹性车轮样机进行了稳态侧偏特性试验.如图 6所示为机械弹性车轮在不同垂向载荷下稳态侧偏特性的理论仿真和样机试验结果.

|

图 6 车轮稳态侧偏特性的理论仿真与样机试验结果 Fig. 6 Theoretical simulation and experimental results of steady state cornering properties of mechanicalelastic wheel |

| 表 2 理论模型仿真参数 Table 2 Parameters for theoretical model simulation |

将获取的仿真数据与试验结果进行对比, 如图 6所示.通过图 6的对应曲线可以发现, 理论模型的仿真结果与试验结果有较好的一致性.理论模型在对侧偏特性整体趋势的表达上是准确的, 即理论模型对侧向力和回正力矩曲线走势的表达与试验数据相一致.

理论模型虽然省去了大量的试验工作, 但其预测结果会与试验结果存在一定的偏差, 这种偏差的大小一般用预测精度来表示.预测精度是指预测模型拟合的好坏程度, 即由预测模型所产生的模拟值与历史实际值拟合程度的优劣.预测精度是衡量预测方法是否适用于预测对象的一个重要指标.本文采用平均相对误差来衡量车轮稳态侧偏理论模型的预测精度, 其表达式为

| $ \bar \delta = \sum\limits_{i = 1}^n {\left( {\frac{{{y_i} = y{'_i}}}{{{y_i}}}} \right)} /n $ |

式中:δ为平均相对误差;yi为试验值;yi′为模型仿真值;n为试验值的数目.

如表 3所示为通过计算获得机械弹性车轮稳态侧偏理论模型的预测精度.由表 3可以看到, 理论模型的预测精度令人基本满意.稳态侧偏工况下车轮预测侧向力的平均相对误差最大仅为4.6%;预测回正力矩的平均相对误差较高, 最大为8.9%.理论模型的仿真计算是基于一定垂向载荷下轮胎的接地印迹长度、輮轮侧向力分布刚度等试验参数进行的, 这些参数是在特定工况下经过反复试验获得的, 其精度较好.综上可知, 车轮稳态侧偏理论模型具有较高的预测精度, 能够表达车轮稳态侧偏工况时的力学特性.

| 表 3 车轮稳态侧偏理论模型的预测精度 Table 3 Prediction precision of theoretical model of mechanical elastic wheel at steady-state cornering condition |

通过图 6的理论仿真及样机试验数据, 对机械弹性车轮稳态侧偏力学特性进行分析.

图 6(a)的结果表明:当垂向载荷Fz=15 kN时, 机械弹性车轮的侧向力Fy均随侧偏角α的增大而增大;当侧偏角约大于8°时, 侧向力增大趋缓;随着侧偏角继续增大, 侧向力均接近其极限值即轮胎与路面之间的最大摩擦力.在其他试验条件下, 试验车轮的Fy-α关系曲线呈现相似变化趋势, 但该极限值的大小随着垂向载荷的变化而不同.车轮垂向载荷越高, 则侧向力越不易接近最大摩擦力.

图 6(b)试验结果表明:回正力矩Mz均随侧偏角α的增大呈现出非线性变化.当侧偏角为1°~4°时, 回正力矩随着侧偏角的增大而迅速增大, 当侧偏角在4°左右时, 回正力矩达到最大值;当侧偏角从4°增至12°时, 回正力矩急剧减小;若侧偏角再增大, 则回正力矩下降速度减缓, 并趋于零.同时还可以看出, 在其他试验条件下, 回正力矩随侧偏角的变化趋势基本上一致, 但回正力矩的大小随着垂向载荷的变化而不同.车轮垂向载荷越大, 回正力矩的最大值也会随之增大.

5 结论本文基于刷子模型理论, 建立了小侧偏角和大侧偏角时的机械弹性车轮稳态侧偏理论模型.通过轮胎动态力学特性试验台架, 对机械弹性车轮样机进行了稳态侧偏特性试验.得出如下结论:

(1) 理论模型的预测精度较高, 能够基本表达车轮稳态侧偏工况时的力学特性.在车轮稳态侧偏工况下, 预测侧向力的平均相对误差最大仅为4.6%, 预测回正力矩的平均相对误差最大为8.9%.

(2) 在侧偏角较小时, 侧向力随侧偏角增大呈线性递增;当侧偏角达到一定值以后, 随着侧偏角增大, 侧向力增大幅度减小, 最后趋于平稳.回正力矩随侧偏角的增大, 先增大、后减小;当侧偏角为4°左右时, 回正力矩达到最大值.

(3) 垂向载荷对机械弹性车轮的侧偏特性有较大影响.随着垂向载荷增大, 轮胎的侧向力和回正力矩均不同程度地增大.

| [1] | 郭孔辉. 汽车操纵动力学[M]. 长春: 吉林科学技术出版社, 1991: 96-98. |

| [2] |

杨欣, 许述财, 佟金, 等. 内支撑式RFT零压行走机理分析[J].

清华大学学报:自然科学版, 2014, 54(7): 871–876.

YANG Xin, XU Shut-cai, TONG Jin, et al. Running mechanism of run-flat tire with inserts in zero pressure[J]. Journal of Tsinghua University: Science and Technology, 2014, 54(7): 871–876. |

| [3] | CHO J R, LEE J H, JEONG K M, et al. Optimum design of run-flat tire insert rubber by genetic algorithm[J]. Finite Elements in Analysis and Design, 2012, 52(7): 60–70. |

| [4] | EJSMONT J, JACKOWSKI J, LUTY W, et al. Analysis of rolling resistance of tires with run flat insert[J]. Key Engineering Materials, 2014, 597: 165–170. |

| [5] | RHYNE T B, THOMPSON R H, CRON S M, et al. Non-pneumatic tire: US, 7201194 B2[P]. 2007-04-10. |

| [6] | FADEL G M, THOMPSON R H, CRON S M, et al. Honeycomb structures for high shear flexure: US, 0030866 A1[P]. 2011-02-10. |

| [7] | SUMMERS J D, FADEL G M, JU J, et al. Shear compliant hexagonal meso-structures having high shear strength and high shear strain: US, 8609220 B2[P]. 2013-12-17. |

| [8] | LI B, ZHAO Y Q, ZANG L G. Closed-form solution of curved beam model of elastic mechanical wheel[J]. Journal of Vibroengineering, 2014, 16(8): 3951–3962. |

| [9] |

佟金, 杨欣, 张伏, 等. 零压续跑轮胎技术现状与发展[J].

农业机械学报, 2007, 38(3): 182–187.

TONG Jin, YANG Xin, ZHANG Fu, et al. Development of run-flat tire technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(3): 182–187. |

| [10] | RHYNE T B, CRON S M. Development of a non-pneumatic wheel[J]. Tire Science and Technology, 2006, 34(3): 150–169. DOI:10.2346/1.2345642 |

| [11] | GASMI A, JOSEPH P F, RHYNE T B, et al. Development of a two-dimensional model of a compliant non-pneumatic tire[J]. International Journal of Solids & Structures, 2012, 49(13): 1723–1740. |

| [12] | JU J, SUMMERS J D. Compliant hexagonal periodic lattice structures having both high shear strength and high shear strain[J]. Materials & design, 2011, 32(2): 512–524. |

| [13] | JU J, VEERAMURTHY M, SUMMERS J D, et al. Rolling resistance of a non-pneumatic tire having a porous elastomer composite shear band[J]. Tire Science and Technology, 2013, 41(3): 154–173. |

| [14] | JU J, KIM D M, KIM K. Flexible cellular solid spokes of a non-pneumatic tire[J]. Composite Structures, 2012, 94(8): 2285–2295. DOI:10.1016/j.compstruct.2011.12.022 |

| [15] | ZHAO Y Q, ZANG L G, CHEN Y Q, et al. Non-pneumatic mechanical elastic wheel natural dynamic characteristics and influencing factors[J]. Journal of Central South University, 2015, 22(5): 1707–1715. DOI:10.1007/s11771-015-2689-1 |

| [16] |

臧利国, 赵又群, 李波, 等. 非充气机械弹性车轮静态径向刚度特性研究[J].

兵工学报, 2015, 36(2): 355–362.

ZANG Li-guo, ZHAO You-qun, LI Bo, et al. Static radical stiffness characteristics of non-pneumatic mechanical elastic wheel[J]. Acta Armamentarii, 2015, 36(2): 355–362. |

| [17] |

付宏勋, 赵又群, 林棻, 等. 胎圈结构参数对机械弹性车轮接地压力分布的影响[J].

农业工程学报, 2015, 31(17): 57–64.

FU Hong-xun, ZHAO You-qun, LIN Fen, et al. Influences of bead structure parameters on contact pressure distribution of mechanical elastic wheel[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(17): 57–64. DOI:10.11975/j.issn.1002-6819.2015.17.008 |

| [18] | PACEJKA H. Tire and vehicle dynamics[M]. London: Butterworth Heinemann, 2006: 93-96. |

| [19] |

刘青, 郭孔辉, 陈秉聪. 轮胎刷子模型分析Ⅰ.稳态侧偏刷子模型[J].

农业机械学报, 2000, 31(1): 19–22.

LIU Qing, GUO Kong-hui, CHEN Bing-cong. Review of tire brush models I. steady state cornering brush models[J]. Transactions of the Chinese Society for Agricultural Machinery, 2000, 31(1): 19–22. |