2. 哈尔滨工业大学 微系统与微结构制造教育部重点实验室, 黑龙江 哈尔滨 150080

2. Key Laboratory of Micro-systems and Micro-structures Manufacturing, Ministry of Education, Harbin Institute of Technology, Harbin 150080, China

由于近年来微电子产业的快速发展, 推进了微尺寸热、质传输器件(例如:微型换热器、微型生物微芯片、微型燃料电池和微反应器等)在航空航天、能源化工、生物医疗和电子等领域的普遍应用[1-2].器件在微型化的过程中, 对材料、成形设备等提出了更高的要求和挑战[3], 因此微型热、质传输零件应用的关键难题在于在保障其优秀的热质传递性能的前提下, 降低生产成本、提高生产效率, 实现大面积复杂形状多通道微零件的高速、高精度、低成本的批量化生产.电磁微成形技术是一种金属利用强脉冲磁场中所受到的电磁力作用, 使之产生变形的一种高速率微塑性加工技术[4-7].该技术避免了微成形工艺对模具装配精度的苛刻要求, 能够有效提高材料的延展性和成形极限, 成为一种重要的微零件柔性成形方法[8-11].本文基于ANSYS有限元模拟平台, 借助具有耦合求解优势的ANSYS/Multiphysics模块和ANSYS/LS-DYNA模块, 建立箔板电磁微成形三维电磁场和变形场耦合模型[12-13].首先在电磁场模型中, 通过电磁场有限元模拟分析, 获得箔板节点电磁力作为边界条件加载到三维变形场有限元模拟分析中, 最终获得箔板在磁压力作用下的全部动态响应过程.分析均匀压力线圈磁场及磁压力分布及变化规律, 研究金属箔板在电磁微胀形过程中的变形特点.开展阵列通道电磁微胀形实验, 评价微零件成形质量.

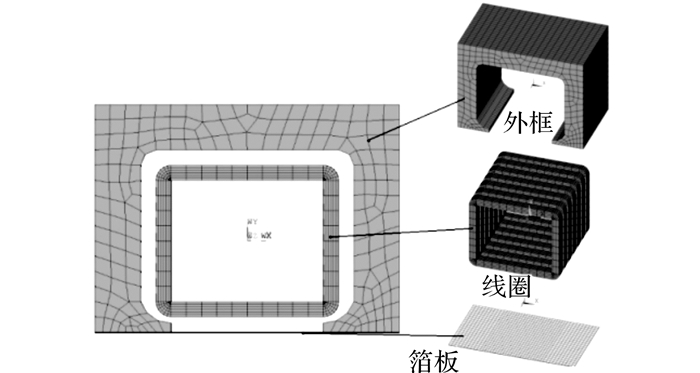

1 薄板电磁微胀形电磁场有限元模拟 1.1 有限元模型建立针对电磁微胀形实验装置不具备轴对称的特性, 在ANSYS/EMAG模块中建立基于均匀压力线圈的三维电磁场有限元模型, 包括空气远场、空气近场、均压力线圈和坯料在内的三维电磁场有限元整体模型, 如图 1所示.

|

图 1 电磁微胀形电磁场模型 Fig. 1 Finite element model of electromagnetic field |

在电磁场模拟中, 除远场空气之外的其他模型均采用适合于三维磁矢量位法的8节点六面体SOLID 97单元.远场空气模型选择8或12节点的六面体INFIN 111单元, 磁场模型网格划分如图 1所示.

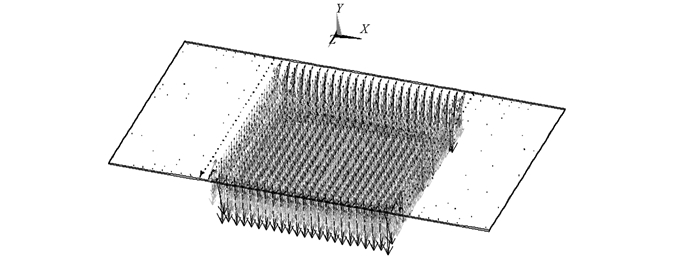

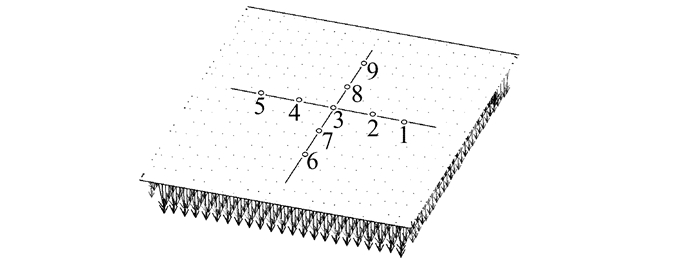

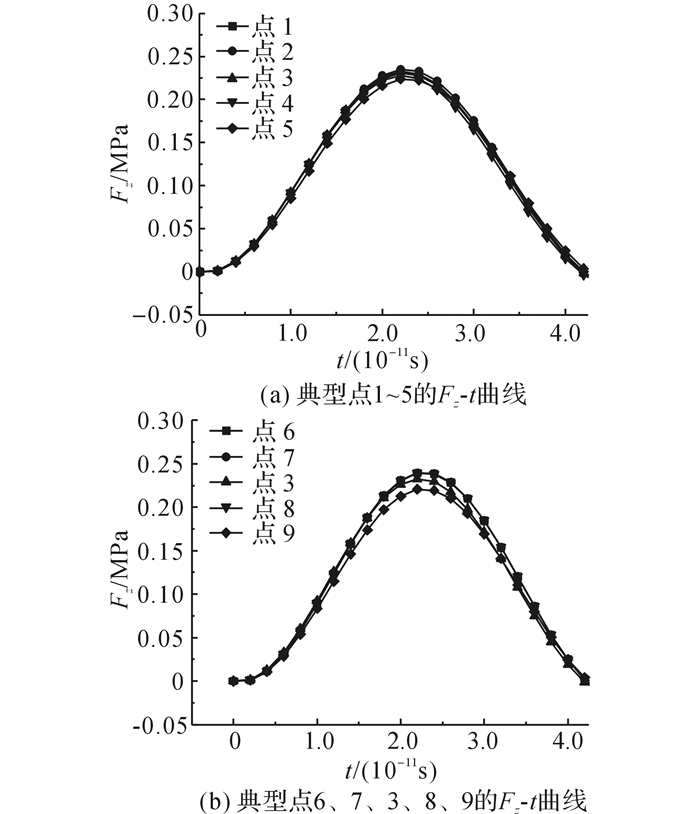

1.2 电磁场模拟结果在均匀压力线圈三维电磁场有限元模拟过程中, 箔板变形区域受到均匀的法向电磁力作用.如图 2所示为在电容为100 μF, 放电电压为10 kV的条件下, t=26 μs时箔板变形区域受到的电磁力法向分量Fz的分布规律.由模拟结果可以看出, 箔板变形区域受到的电磁力均匀, 且数值较大.在箔板变形区域的横向、纵向以及中心点选取典型点1~9, 如图 3所示.在成形过程中, 不同位置典型点受到的电磁力法向分量Fz随时间t的变化规律, 如图 4所示.

|

图 2 箔板变形区域磁压力法向分量 Fig. 2 Radial component of magnetic pressure |

|

图 3 箔板变形区域典型点位置 Fig. 3 Position of typical point |

|

图 4 板材典型位置的磁压力随时间的变化曲线 Fig. 4 Magnetic pressure of typical position versus time curve |

模拟结果显示, 处于零件不同区域的典型点受到的法向电磁力随时间的增加, 均表现为先增大后减小的规律, 箔板变形区域内的法向电磁力峰值基本重合.这说明均匀压力线圈可以为金属箔板提供均匀的电磁力作用, 从而使得金属箔板变形区域内产生均匀的塑性变形, 有利于提高金属箔板的成形性能.

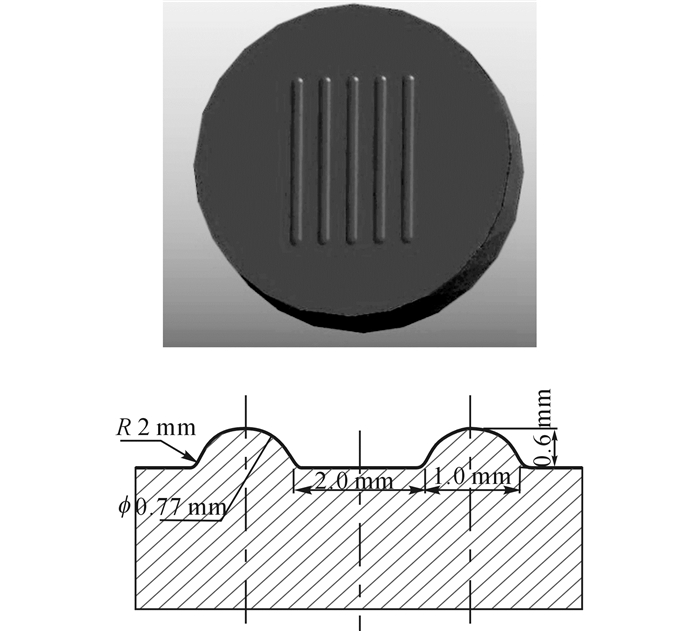

2 变形场有限元模型建立 2.1 微模具结构基于微型热、质传输零件应用的关键难题在于在保障优秀的热质传输性能的前提下, 降低生产成本、提高生产效率, 实现大面积复杂形状多通道微零件的高速、高精度、低成本的批量化生产, 因此采用简单的阵列微通道进行数值模拟和实验研究, 为大面积复杂形状的多通道类微零件的生产提供一个参考和依据.在三维变形场有限元模型中, 对阵列通道微零件变形响应过程进行有限元模拟.模具结构如图 5所示, 多通道模具中单个微结构截面轮廓为宽度为1.5 mm、深度为0.6 mm的部分圆, 5条相同尺寸微结构呈平行阵列分布, 微结构间距为2.0 mm.

|

图 5 阵列通道微模具几何结构 Fig. 5 Geometry structure of micro mold |

由于电磁成形变形场的计算需要采用动力显示算法, 选择适合于该算法的SOLID164动力显示分析单元, 开展磁脉冲成形变形场分析.电磁成形是一种高速成形工艺, 金属箔板在高速率成形的动力作用下具有一系列不同于静力作用下的塑性动力学特性.这些动力特性主要反映在本构关系中, 构成高速率成形的本构关系, 电磁成形过程中板材变形的本构方程要考虑应变速率的变化[14].Johnson-cook塑性模型是一种特殊的mises塑性模型, 其中考虑了硬化准则以及与应变率有关的影响.Johnson-cook[15]模型对于相当范围内的材料高应变速率变形都适用, 尤其适用于不传热的瞬态成形模拟.

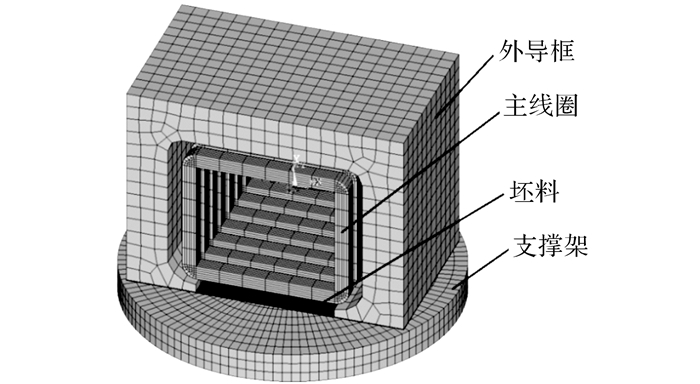

建立均匀压力线圈三维变形场有限元整体模型, 其中包括均匀压力线圈、箔板、支撑架和模具, 如图 6所示.在电磁成形变形场分析时, 将均压线圈、模具和支撑架设置为刚体.在电磁场有限元模拟分析中, 获得金属箔板节点电磁力作为变形场分析的边界条件, 加载到箔板变形场有限元模拟中进行箔板变形分析, 最终获得箔板变形的全部响应过程.

|

图 6 变形场有限元模型 Fig. 6 Finite element simulation of deformation field |

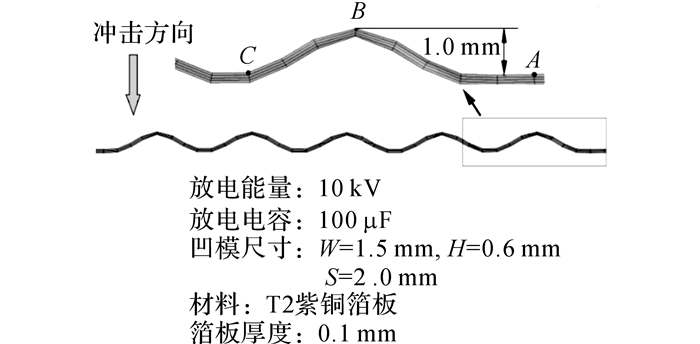

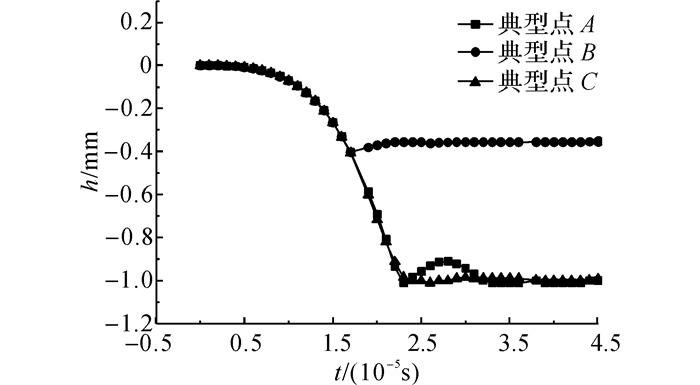

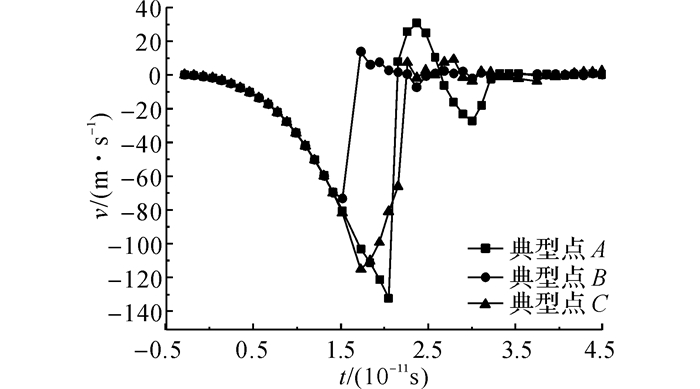

开展阵列通道电磁微胀形有限元模拟分析, 选取阵列通道不同位置的典型点A、B、C, 如图 7所示.获得处于阵列通道不同位置的典型点A、B、C的位移h与时间t的关系曲线以及运动速度v与t的曲线, 分别如图 8、9所示.

|

图 7 阵列通道截面典型点 Fig. 7 Typical point on section of array channel |

|

图 8 典型点位移时间曲线 Fig. 8 Displacement-time curve of typical poiacrosspoint across Y direction |

|

图 9 典型点速度时间曲线 Fig. 9 Velocity-time curve of typical point across Y direction |

在成形过程中, 零件不同区域典型点与模具表面高速碰撞后, 发生不同程度的弹复运动.由图 8可知, 典型点B, 在t=17 μs时首先运动到模具表面, 后有微小的反向位移; 典型点A和典型点C在t=23 μs时同时运动到模具表面, 不同的是典型点A与模具表面接触后产生反向位移, 在t=28 μs时反向位移达到最大值, 而后在电磁力的作用下重新作贴模运动.

由图 9可知, 在磁压力的作用下, 处于微通道不同区域的典型点A、B、C同时开始作加速运动, 典型点B首先在t=17~19 μs期间, 速度方向发生了改变, 当t=17 μs时典型点B与模具表面发生高速碰撞后, 开始作同方向的减速运动, 直到速度为零, 再作反方向的加速运动和反方向的减速运动; 随后, 典型点C在t=19 μs时与模具表面发生碰撞, 此时速度为-115.8 m/s, 而当t=24 μs时, 运动速度为7.5 m/s, 碰撞过程历时时间较长, 与该处材料受到的约束较大有关.最后, 典型点A在t=22 μs时运动到模具表面, 与模具表面在短时间内发生剧烈碰撞后, 在t=31 μs时与模具表面再次发生剧烈碰撞后, 速度逐渐减小为零.

产生这种现象的原因是由于电磁成形属于高能率、短时脉冲加工技术, 金属坯料在电磁力作用下的塑性变形属于冲击载荷作用下的高能、高速动态塑性成形, 主要依靠板料获得的动能在惯性力的作用下发生塑性变形.坯料在电磁力的作用下, 高速撞击模具表面, 由于撞击模具表面时的冲击速度较高, 发生反向运动现象; 随后, 在反弹力和电磁力共同作用下, 坯料再次加速向模具表面运动, 从而出现弹复运动.由图 9可知, 微零件不同区域典型点处材料运动到模具表面时的运动速度不同, 与模具表面撞击以后获得的反弹力不同, 最后造成出现不同程度的弹复现象.如图 8所示为典型点A在加载阶段获得的动能较高, 同时此处材料受约束较少, 因此与模具表面碰撞后, 弹复运动幅度较大.

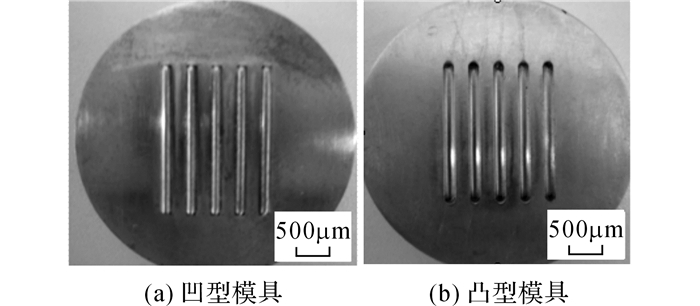

3 阵列通道电磁成形实验 3.1 实验条件薄板电磁微成形实验系统由电磁成形机、电磁微成形实验装置和微模具组成.电磁成形实验设备为哈尔滨工业大学热加工国家重点实验室电磁成形课题组的EMF-20型磁脉冲成形机, 微模具结构如图 10所示.实验材料选择厚度为100 μm的T2紫铜箔板, 在成形前对坯料进行真空去应力退火处理, 消除材料残余内应力.

|

图 10 阵列通道电磁微胀形模具及模具截面示意图 Fig. 10 Picture of rigid die used in micro bulging process and sketch of each micro-groove |

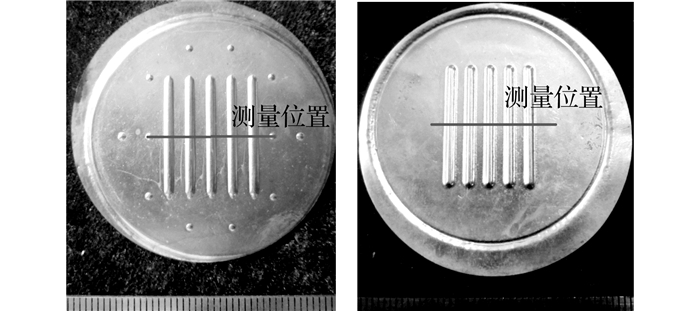

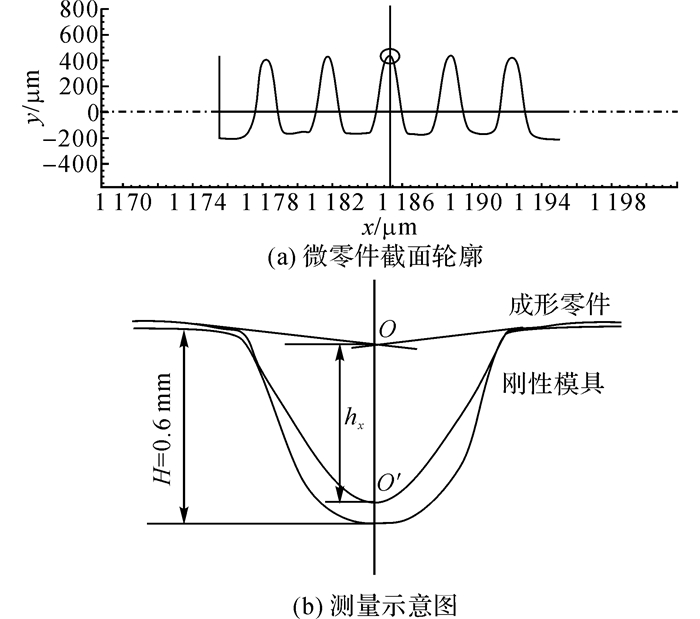

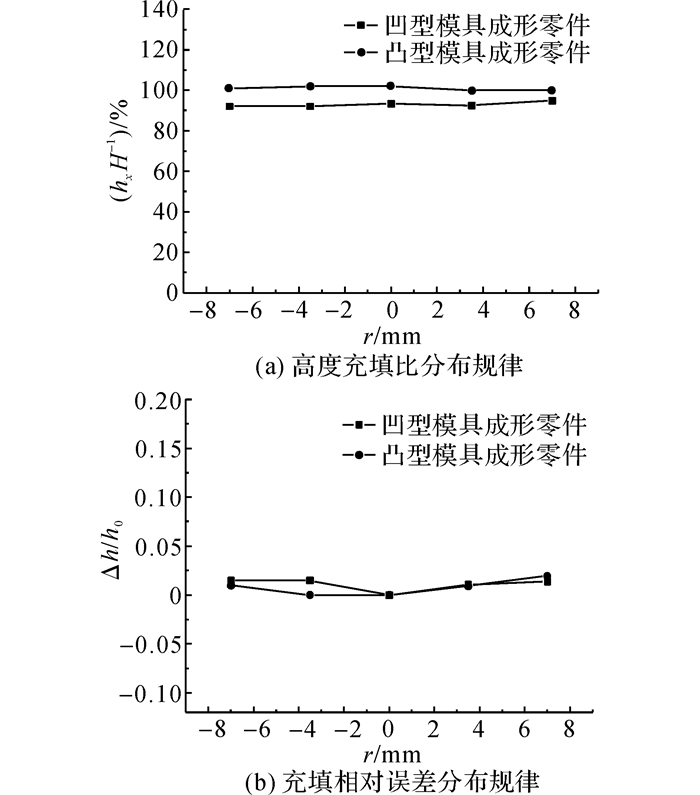

在放电能量为5.0 kJ, 电容量为100 μF的条件下, 对厚度为100 μm的T2紫铜箔板进行电磁微胀形实验.成形阵列通道微零件及零件截面轮廓测量位置如图 11所示.本文使用Talysurf PGI 1240型轮廓仪测量零件截面轮廓, 将获得的微零件截面轮廓导入到金相显微镜中, 对微通道胀形高度进行测量, 测量方法如图 12所示[16], 获得每一个微通道的胀形高度hx.阵列微通道高度充填比(hx/H)×100%与微通道到中心的距离r及不同部位充填相对误差Δh/h0与微通道到中心的距离r之间的关系如图 13所示.

|

图 11 电磁成形阵列通道及测量位置 Fig. 11 Formed micro-channels |

|

图 12 电磁成形阵列微零件胀形高度测量示意图 Fig. 12 Height measurement of formed part |

|

图 13 阵列通道充填比及充填相对误差 Fig. 13 Filling ratio and relative errors of filling of channels formed |

采用微通道的胀形高度充填百分比来表征箔板的成形性能; 用阵列通道充填相对误差来衡量阵列通道的均匀一致性, 当阵列微通道充填相对误差较小时, 表示阵列通道均匀性较高, 反之较差.微通道的胀形高度充填百分比计算公式为

| $ {\rm{高度充填比}}=\frac{{{h_x}}}{H}×100{\text{% }} . $ |

式中:hx为不同位置微通道胀形高度; H为微通道设计高度0.6 mm.

阵列通道不同部位充填相对误差的计算公式为

| $ {\rm{充填相对误差}}=\frac{{{h_x}-{h_0}}}{{{h_0}}}=\frac{ h}{{{h_0}}}. $ |

式中:h0为零件对称中心处微通道的胀形高度.

实验结果显示, 在实验条件下, 分别使用内凹型和外凸型微模具成形阵列微通道的胀形高度充填比平均值分别达到93%和100%;阵列通道充填相对误差的最大值分别为0.014 8和0.019 6, 误差均较小, 阵列微通道具有较高的均匀一致性; 使用均匀压力线圈的电磁微成形有限元模拟结果表明, 均匀压力线圈可以提供均匀分布的磁压力的作用, 有利于成形出均匀一致性较好的微零件, 实验与模拟结果一致.实验结果和有限元模拟结果显示, 使用基于均匀压力线圈的电磁成形装置的电磁成形阵列微通道, 能够很好地复制模具微结构形貌; 微零件具有较高的几何形状及几何尺寸精度, 微通道胀形高度和均匀性较高.

4 结论(1) 有限元模拟结果显示, 金属箔板变形区域受到的电磁力随时间的增加呈现出先增大后减小的规律, 并且金属箔板变形区域受到的电磁力始终保持均匀分布, 有利于提高金属箔板的成形性能.

(2) 获得了箔板变形的响应过程.模拟结果显示, 位于零件不同区域的典型点与模具表面发生剧烈碰撞后发生不同程度的弹复运动.

(3) 使用内凹型和外凸型两种模具形式, 分别开展阵列通道电磁微成形实验.实验结果显示:阵列微通道高度充填比的平均值分别达到93%和100%, 而微通道充填相对误差的最大值分别为0.014 8和0.019 6.采用电磁微成形技术能够成形出均匀一致性较高的阵列微通道零件, 与微零件的有限元模拟结果吻合.

| [1] | KUMAR R G, REDDY G. Effect of channel dimensions and shape in the flow-field distributor on the performance of polymer electrolyte membrane fuel cells[J]. Journal Power Sources, 2003, 113(1): 11–18. DOI:10.1016/S0378-7753(02)00475-5 |

| [2] |

邓大祥. 微尺度热质输运强化槽道多孔结构制造及性能研究[D]. 广州: 华南理工大学, 2013.

DENG Da-xiang. Fabrication and performance of grooved porous structures for micr-scale heat and mass transport enhancement [D]. Guangzhou: South China University of Technology, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10561-1013320492.htm |

| [3] | PENG Lin-fa, LIU Fang, NI Jun, et al. Size effects in thin sheet metal forming and its elastic-plastic constitutive model[J]. Material and Design, 2007, 28(5): 1731–1736. DOI:10.1016/j.matdes.2006.02.011 |

| [4] | KAMAL M. A uniform pressure electromagnetic actuator for flat sheet forming [D]. Ohio: The Ohio StateUniversity, 2005. http://manufacturingscience.asmedigitalcollection.asme.org/article.aspx?articleid=1451180 |

| [5] | 李春峰. 高能率成形技术[M]. 北京: 国防工业出版社, 2001: 6-117. |

| [6] | MALA S, VINCENT V J, DAEHN G S. Formability of steel sheet in high velocity impact[J]. Journal of Materials Processing Technology, 2005, 168(3): 390–400. DOI:10.1016/j.jmatprotec.2004.08.032 |

| [7] | KLEINER M, BEERWALD C, HOMBERG W. Analysis of process parameters and forming mechanisms within the electromagnetic forming process[J]. CIRP Annals: Manufacturing Technology, 2005, 54(1): 225–228. DOI:10.1016/S0007-8506(07)60089-4 |

| [8] |

邓江华, 王威, 江星莹, 等. 铜箔电磁辅助微冲孔试验[J].

塑性工程学报, 2014, 21(3): 58–62.

DENG Jiang-hua, WANG Wei, JIANG Xing-ying, et al. Experimental investigation on electromagnetic assisted micro-piecing of brass foil[J]. Journal of Plasticity Engineering, 2014, 21(3): 58–62. |

| [9] |

张敏, 陆辛. 电磁脉冲驱动力在微成形工艺中的试验研究[J].

锻压技术, 2009, 34(3): 71–73.

ZHANG Min, LU Xin. Experimental study on application of electromagnetic pulse force in micro-forming[J]. Forging and Stamping Technology, 2009, 34(3): 71–73. |

| [10] |

郭祎. 电磁微成形工艺研究[D]. 北京: 华北电力大学, 2009: 30-35.

GUO Yi. Research on processing technic of electric-magnetic microforming [D]. Beijing: North ChinaElectric Power University, 2009: 30-35. http://cdmd.cnki.com.cn/Article/CDMD-11412-2009106054.htm |

| [11] | KAMAL M, SHANG J, CHENG V, et al. Agile manufacturing of a micro-embossed case by a two-step electromagnetic forming process[J]. Journal of Materials Processing Technology, 2007, 190(1-3): 41–50. DOI:10.1016/j.jmatprotec.2007.03.114 |

| [12] |

李娜, 莫健华, 李奋强, 等. 铝合金板材电磁脉冲拉深实验与有限元模拟[J].

试验研究, 2014(4): 93–98.

LI Na, MO Jian-hua, LI Fen-qiang, et al. Experiment and finite element simulation of electromagnetic pulsed deep drawing process for aluminum alloy sheet[J]. Experiment and Research, 2014(4): 93–98. |

| [13] | CUI Xiao-hui, MO Jian-hua, ZHU Ying. 3D modeling and deformation analysis for electromagnetic sheet forming process[J]. Transactions of Nonferrous Metals Society of China, 2012, 22: 164–169. DOI:10.1016/S1003-6326(11)61156-4 |

| [14] |

成群林, 柯映林, 董辉跃, 等. 高速硬加工中切屑成形的有限元模拟[J].

浙江大学学报:工学版, 2007, 41(3): 509–513.

CHENG Qun-lin, KE Ying-lin, DONG Hui-yue, et al. Simulation of chip formation in high-speed hard machining[J]. Journal of Zhejiang University: Engineering Science, 2007, 41(3): 509–513. |

| [15] |

李强, 刘淑莲, 应光耀, 等. 考虑流固耦合作用的PET瓶跌落碰撞数值仿真[J].

浙江大学学报:工学版, 2012, 46(6): 980–986.

LI Qiang, LIU Shu-lian, YING Guang-yao, et al. Numerical simulation for drop impact of PET bottle considering fluid-structure interaction[J]. Journal of Zhejiang University: Engineering Science, 2012, 46(6): 980–986. |

| [16] |

彭林法. 微/介观尺度下薄板成形建模分析于实验研究[D]. 上海: 上海交通大学, 2008: 90-111.

PENG Lin-fa. Modeling, analysis and experimental study of micro/meso scale sheet forming [D]. Shanghai: School of Mechanical Engineering Shanghai, 2008: 90-111. http://cdmd.cnki.com.cn/Article/CDMD-10248-2008052046.htm |