2. 东南大学 城市与建筑遗产保护教育部重点实验室, 江苏 南京 210096;

3. 上海市建筑科学研究院 上海市工程结构安全重点实验室, 上海 200032;

4. 东南大学 分析测试中心, 江苏 南京 211189

2. Key Laboratory of Urban and Architectural Heritage Conservation of Ministry of Education, Southeast University, Nanjing 210096, China;

3. Shanghai Key Laboratory of Engineering Structure Safety, Shanghai Research Institute of Building Sciences, Shanghai 200032, China;

4. Analysis and Testing Center, Southeast University, Nanjing 211189, China

民国建筑承载了重要的历史信息和文化价值, 在中国建筑史上具有重要的地位.这些建筑遗存中很多为钢筋混凝土结构, 它们大多经历了七、八十年的历史风雨, 已超过了结构的正常使用年限和混凝土结构的碳化寿命[1], 许多建筑已出现不同程度的钢筋锈蚀和混凝土开裂的现象, 迫切需要进行科学的保护.

近些年来, 国内外的许多学者对钢筋混凝土结构的钢筋锈蚀行为展开研究.在国内, Du等[2]采用数值分析模型对钢筋的非均匀锈蚀引起的保护层开裂进行比较研究.Chen等[3]采用有限元模型对由钢筋不均匀锈蚀导致的裂缝扩展进行模拟.Jin等[4]对角部钢筋保护层锈胀开裂进行调查研究, 并建立微观力学模型.Zhao等[5]对锈蚀产物进行试验研究.王晓舟等[6]提出一种预测钢筋锈蚀、混凝土锈胀裂缝开展时变特性的概率模型.Cao等[7-8]作了相关研究.在国外, Andres等[9]通过电加速锈蚀试验得到锈胀开裂时的钢筋锈蚀深度计算公式.Tran等[10]采用刚体弹簧单元法, 结合锈蚀产物三相膨胀的模型, 研究锈蚀裂缝的发展.Desnerck等[11]对钢筋混凝土锈胀开裂后钢筋的黏结性能进行试验研究.Bossio等[12-14]作了相应的研究.综上, 虽然这些国内外学者采用不同方法对钢筋混凝土的钢筋锈蚀行为的不同研究方向进行了探讨, 但是罕有对民国时期(1912~1949年)钢筋混凝土结构的钢筋锈胀开裂行为的研究.

民国钢筋混凝土建筑与现代钢筋混凝土建筑具有较大的差别.在材料上, 民国钢筋混凝土建筑一般采用方钢(或称为竹节钢), 明显区别于现代建筑中的螺纹钢;混凝土强度大多低于现代混凝土的强度.在结构构造上, 民国钢筋混凝土建筑的诸多结构特征明显区别于现代建筑, 如钢筋的保护层厚度;在设计方法上, 民国时期钢筋混凝土的结构设计采用以弹性理论为基础的容许应力法.照搬现有的耐久性成果, 对民国钢筋混凝土结构进行钢筋锈胀开裂行为的分析是不够严谨和科学的.

民国时期我国钢铁工业发展缓慢, 民族资本企业钢材产量甚低, 在民国建筑用钢材主要依赖于进口, 如德国西门子、英国道门朗、比利时等欧洲企业, 这些地区的钢材原料和冶金工艺十分相近[15].参考民国时期的《上海公共租界房屋建筑章程》、《实用钢骨混凝土房屋计划指南》和《钢筋混凝土学》等书, 民国时期对钢筋的强度仅规定了一个容许应力和极限强度, 对于钢筋没有类型的分类要求[16].课题组曾对66根民国时期不同区域、不同建筑上的钢筋进行了物理力学性能的研究分析, 结果表明, 这些民国钢筋的物理力学特性具有明显的相似性和规律性[17].综合考虑之前的研究成果和民国钢筋混凝土建筑的现状, 本文采用多根江浙地区不同建筑的民国钢筋, 根据民国钢筋混凝土结构的构造做法, 开展钢筋加速锈蚀试验、锈蚀产物的X射线衍射定量分析和理论计算, 得出江浙地区民国钢筋混凝土结构钢筋锈胀开裂时的临界锈蚀深度与钢筋宽度的比值, 可以为江浙地区民国钢筋混凝土建筑的剩余寿命预测提供重要依据.

1 钢筋锈胀开裂机理自然环境下的钢筋锈蚀通常为自然电化学锈蚀, 属于微电池腐蚀.锈蚀的钢筋表面同时发生阳极反应与阴极反应, 两极之间存在的电位差会使钢筋表面发生电子迁移、混凝土内发生离子迁移, 这两种迁移引发的锈蚀电流能使钢筋锈蚀持续不断地进行.混凝土中铁离子迁移的速度远小于氢氧根离子, 因此锈蚀产物一般积聚在阳极附近, 形成钢筋表面的锈层.

通电加速锈蚀实际上是一个电解过程, 属于宏电池腐蚀.钢筋连接直流电源阳极, 通过外电流使钢筋发生阳极反应.钢筋表面的铁基体释放电子而被氧化为亚铁离子.特点是钢筋外表面发生比较均匀的锈蚀, 阴、阳极之间的电荷流动极易使锈蚀产物发生外渗.

钢筋铁基体经电加速锈蚀后生成的锈蚀产物, 密度均小于铁基体, 所以钢筋锈蚀产物与原有铁基体相比, 会有明显的体积膨胀现象.钢筋表面锈蚀层的体积膨胀会对周围混凝土产生巨大的径向压力和环向拉力, 最终导致保护层的开裂.

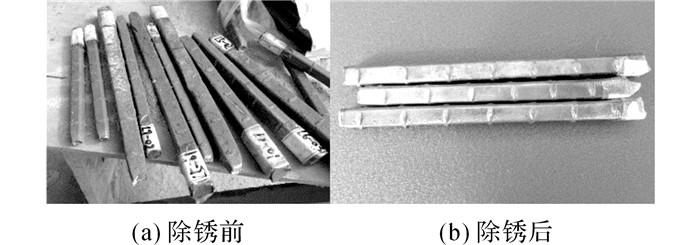

2 钢筋锈蚀试验设计 2.1 试验材料及设备实验采用在民国钢筋混凝土建筑加固修缮项目中收集到的粗细均匀、未锈蚀或者轻微锈蚀的民国方钢以及自然锈胀开裂的民国铁锈若干, 对方钢进行切割并除锈, 使试验用方钢接近于完好、未使用的民国方钢, 如图 1所示.

|

图 1 部分民国钢筋试件 Fig. 1 Part of Republican Period rebar specimens |

民国文献《简明钢骨混凝土术》[18]中记载:混凝土配合比为一份水泥, 二份砂子, 四份石子, 即1:2:4, 若要提高混凝土强度, 可用1:1.5:3或1:1:2, 但绝大部分的混凝土采用1:2:4的体积配比.文献[16]依据《上海公共租界房屋建筑章程》、《实用钢骨混凝土房屋计划指南》和《钢筋混凝土学》等记载归纳出:要求混凝土受压极限强度为16.9 MPa, 受压容许应力为4.2 MPa.结合文献[1]中对多处民国钢筋混凝土建筑混凝土强度的检测结果, 在试验中选择使用15 MPa强度的混凝土, 可以使试件更接近于实际工程情况, 且在安全性上可以略偏保守.在本文实验中, 混凝土采用C 15强度等级的混凝土.

试验仪器采用QJE:QJ-3003SⅢ型直流稳压稳流电源、D8-Discover型X射线衍射仪(德国Bruker公司)及ARL QUANT’X型X射线荧光能谱仪(美国热电公司).

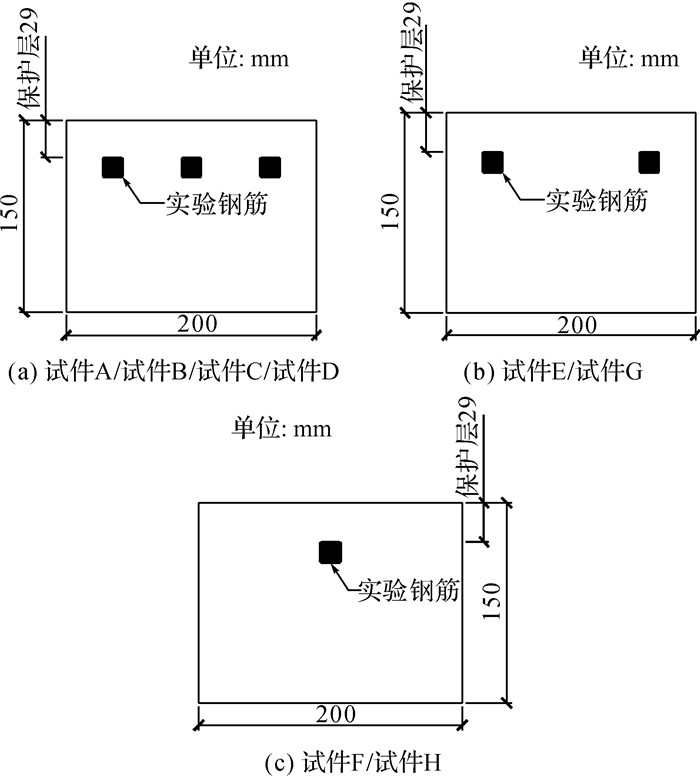

2.2 试件设计与制作共设计8组试件, 其中边长为22、15 mm的方形钢筋各4组.钢筋混凝土试件如图 2所示, 试件的设计尺寸为150 mm×200 mm×150 mm, 板中钢筋采取纵向单排靠上布置, 保护层厚度控制在民国建筑中常见的29 mm左右, 钢筋每端外伸30~50 mm, 以便固定钢筋位置并连接导线.

|

图 2 钢筋混凝土试件设计 Fig. 2 Design of reinforced concrete specimens |

在试件浇筑前, 采用砂轮、砂纸等将钢筋表面铁锈清除干净, 再用清水冲洗干净, 擦干后在干燥器中存放4 h, 然后进行编号及长度l、质量W及宽度d的测定, 数据如表 1所示.采用C15混凝土浇筑试件, 待试件浇筑完毕后24 h拆模, 自然养护28 d后置于干燥阴凉处, 编号待用.

| 表 1 民国钢筋混凝土试件钢筋参数 Table 1 Parameters of rebar specimens |

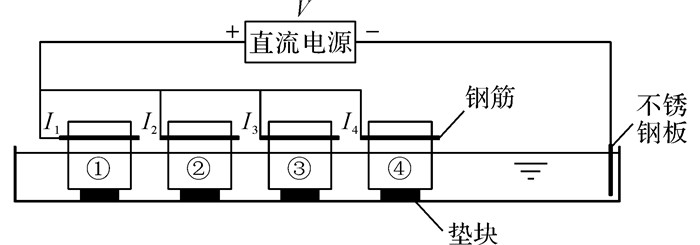

参考文献[19~21], 本次试验采用的电流密度为200 μA/cm2, 可在兼顾试验周期的同时, 尽量消除电流密度对保护层锈胀开裂的影响, 使试验锈胀开裂的模式与自然状态一致.目前, 试验室电加速锈蚀试验研究中最具代表性的3种方法是全浸入法、半浸入法及干湿循环法.因受试验钢筋长度的限制, 试件长度较短, 而半侵入法在试验中锈蚀产物外渗最轻, 试验效果较好, 故本次试验采取半浸入电加速锈蚀环境.本次试验采用恒电流法电加速锈蚀设备, 试验中将相同直径的锈蚀钢筋, 采用并联的方式连接至通电设备正极, 如图 3所示.

|

图 3 并联电路电加速锈蚀试验示意图 Fig. 3 Schematic diagram of electrochemical accelerated corrosion test with method of parallel circuit |

1) 用砂轮、砂布将钢筋外伸端连接导线处的表面除锈, 并用电烙铁焊接一圈导线.钢筋两端用绝缘胶布和防锈黄油浸渍的纱布包裹牢固, 防止通电锈蚀过程中连接部位锈蚀而导致电线与钢筋脱开, 并减少锈蚀液外渗的情况.

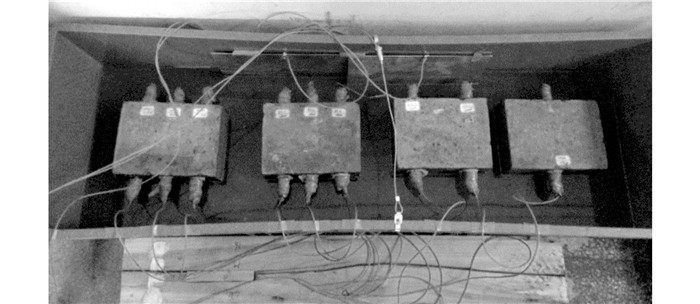

2) 将试件按钢筋直径分类, 分别放置于两个锈蚀池内, 利用垫块将试件调节至合适高度.为了降低混凝土的电阻率, 提高电加速锈蚀的效率, 注入质量分数为5%的氯化钠溶液, 控制溶液面高度在钢筋以下30 mm左右, 保证钢筋与空气的充分接触, 如图 4所示.

|

图 4 电加速锈蚀试验 Fig. 4 Electrochemical accelerated corrosion test |

3) 将同一锈蚀池内的待锈蚀钢筋采用并联方式连接至通电电源的阳极;置于水中的不锈钢板与电源的阴极相连.

4) 为了减小混凝土的电阻并使钢筋锈蚀均匀, 将试件置于水中浸泡3 d后, 再开始通电.首先将直流稳压稳流电源的电压调节旋钮调至最高, 电流调节旋钮调至最低, 开启电源开关, 转动电流调节旋钮至满足锈蚀方案的电流.开始通电时, 在溶液的浓差极化作用下, 电源电流有所波动, 要及时检查及校正电流的大小.

5) 定期检查及校正电流, 及时纠正试验过程中电流漂移量比较大的现象.另外, 须定期检查液面高度并及时注水.

6) 电加速锈蚀一段时间后, 试件保护层开始出现表观锈胀裂缝, 待试件出现顺筋裂缝且裂缝宽度达到0.1 mm[22], 认为试件达到了锈胀开裂状态.

2.5 钢筋锈蚀产物获取采用混凝土压力试验机, 对锈蚀试验结束后的混凝土试件进行破型, 取出试件中的钢筋, 并刮去钢筋表面沾附的混凝土.选取6根钢筋, 用锉刀刮取钢筋表面的锈蚀产物, 将锈蚀产物收集于密封的塑料袋中, 避免锈蚀产物在空气中氧化(见图 5);迅速进行X射线衍射定量分析, 测定锈蚀产物的物相组成及质量分数.取样和测试在6 H内完成, 同时对采集到的自然状态下的民国钢筋锈蚀产物进行XRD衍射定量分析.为了减少试件两端因除锈、焊接导线、防锈等措施造成的误差, 截取埋于混凝土内、长约150 mm的锈蚀钢筋进行除锈分析.在钢筋端部用尼龙绳做好编号, 放入除锈剂溶液中对钢筋进行酸洗, 待清除钢筋表面的锈蚀产物后, 用清水漂净, 再用石灰水溶液中和钢筋表面残余酸液并用钢丝刷刷净表面铁锈残迹, 最后用清水冲洗干净.酸洗钢筋时, 在酸洗液中放入两根尺寸相同的无锈钢筋作基准校正.清洗时间控制在1~5 min, 并将冲洗干净的钢筋擦干放入干燥器中存放4 h;然后重新测定长度、质量及内径, 求出对应的锈前质量.

|

图 5 钢筋锈蚀产物样品 Fig. 5 Rebar corrosion products |

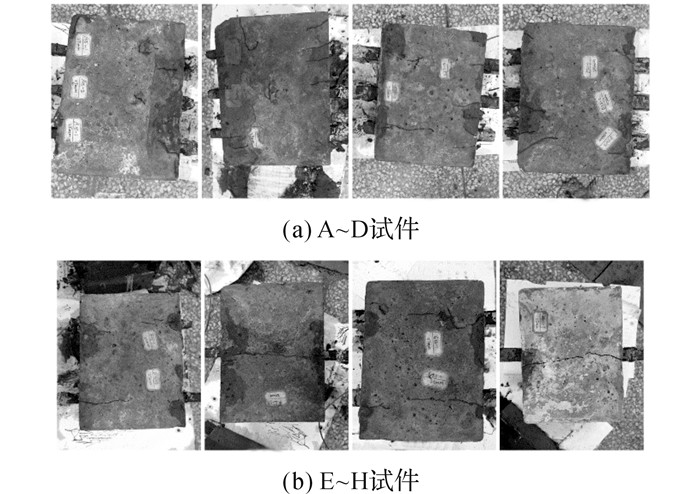

在锈蚀试验结束后, 试块表面裂缝如图 6所示.对比试件表面裂缝的分布情况可以发现, 保护层表面的裂缝往往由试件的两端开始发展, 且出现在钢筋在混凝土表面的投影线外边缘上.试件A、D的裂缝仅仅出现在试件两端, 且相对短小.试件B、D在离钢筋投影位置较远处出现了裂缝, 甚至裂缝方向与钢筋方向垂直, 原因应该和试件制作养护和混凝土收缩有关.试件E~H保护层表面均为顺筋裂缝, 且分布均匀.

|

图 6 试件表面裂缝分布 Fig. 6 Surface crack distribution of concrete specimens |

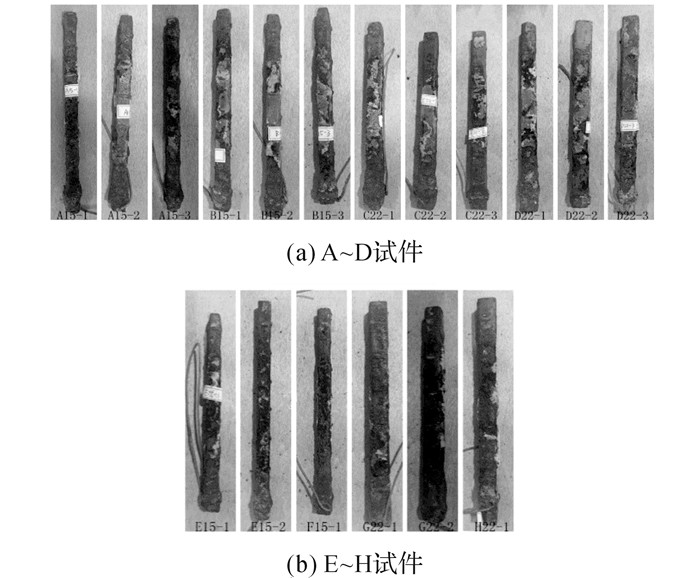

破型后钢筋表面的锈蚀状况如图 7所示.对比试件破型后的钢筋锈蚀状态可以发现, 试件A~D内的钢筋锈蚀部位主要集中在钢筋两端, 且钢筋中部往往因未及时脱钝而存在未锈蚀的状况;试件E~H内的钢筋锈蚀比较均匀.钢筋的锈蚀状态与试件表面的裂缝分布状态一致, 与民国钢筋混凝土修缮工程中钢筋的自然锈蚀状态对比可知, 试件E~H内的钢筋锈蚀状态与自然锈蚀状态更一致, 因此选择试件E~H内的钢筋进行铁锈成分分析, 并与自然状态的铁锈进行对比.

|

图 7 钢筋表面锈蚀状况 Fig. 7 Corrosion status of rebar specimen |

将清洗后的锈蚀钢筋重新进行长度、质量及内径测量后, 按下式计算可得钢筋的锈蚀失重率:

| $ {L_{\rm{W}}} = \frac{{{W_0}-W-\frac{{\left( {{W_{01}}-{W_1}} \right) + \left( {{W_{02}} - {W_2}} \right)}}{2}}}{{{W_0}}} \times 100\% . $ | (1) |

式中:LW为钢筋锈蚀失重率, 精度至0.01;W0为钢筋锈蚀前的质量, 根据单位长重和钢筋长度计算得出;W为锈蚀钢筋经过酸洗处理后的质量;W01、W02分别为基准校正用的两根钢筋的初始质量;W1、W2分别为基准校正用的两根钢筋酸洗后的质量.

锈蚀后的钢筋参数如表 2所示.表中, 锈前质量为表 1中未锈前单位长度质量乘以表 2中锈后钢筋长度的计算结果.为了减少试验中焊接电路、防外渗处理以及外伸钢筋锈蚀等造成的误差, 试验中对钢筋进行了两次测量和处理.步骤详见2.2、2.5节及本章.

| 表 2 锈蚀后各钢筋参数 Table 2 Parameters of rebar specimens after corrosion |

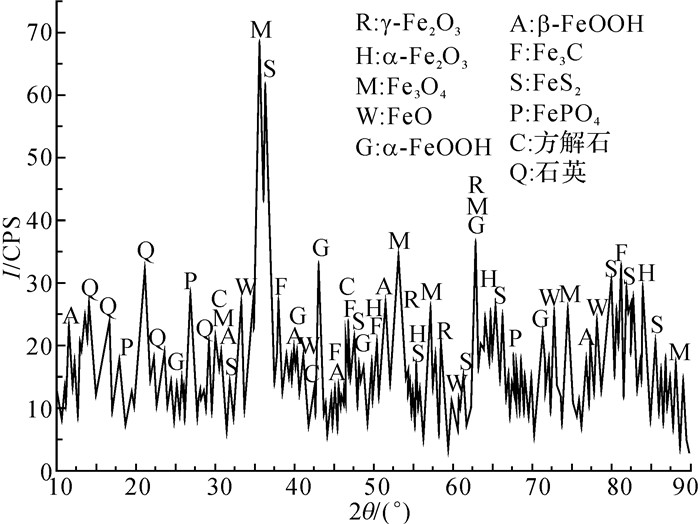

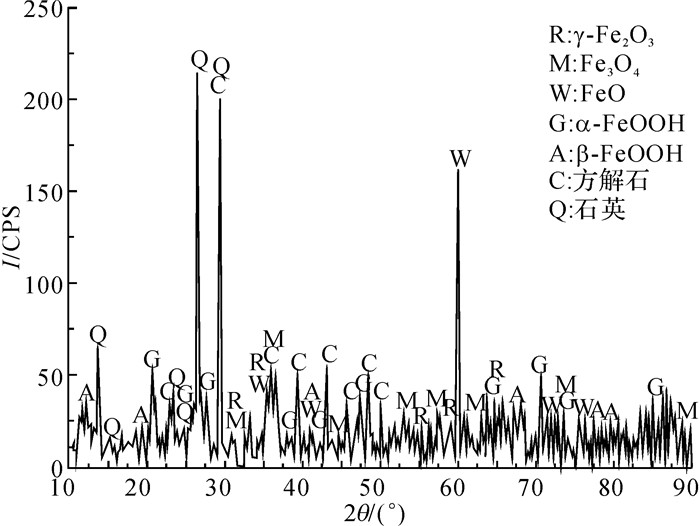

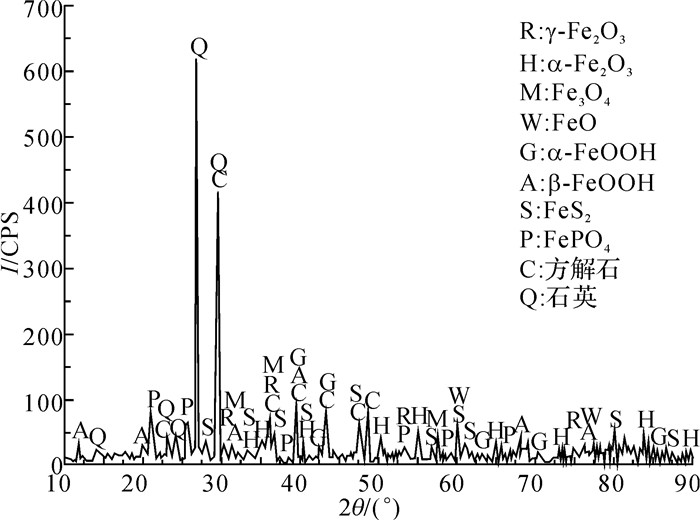

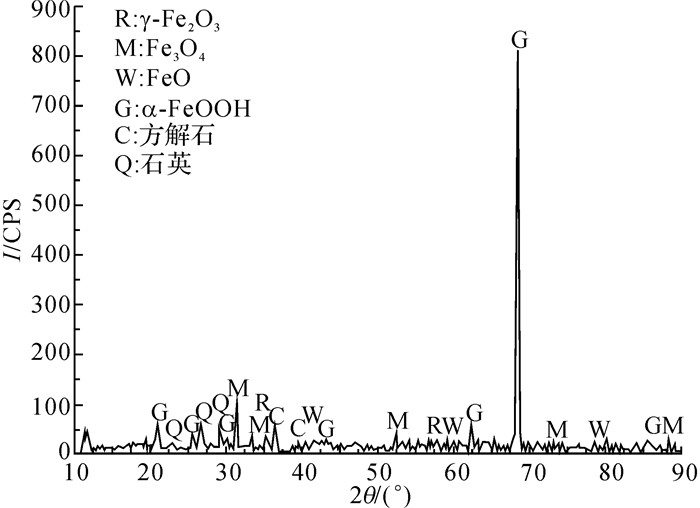

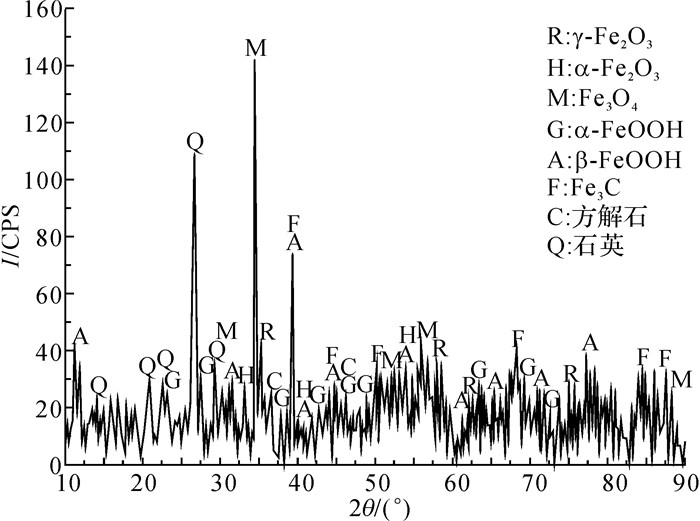

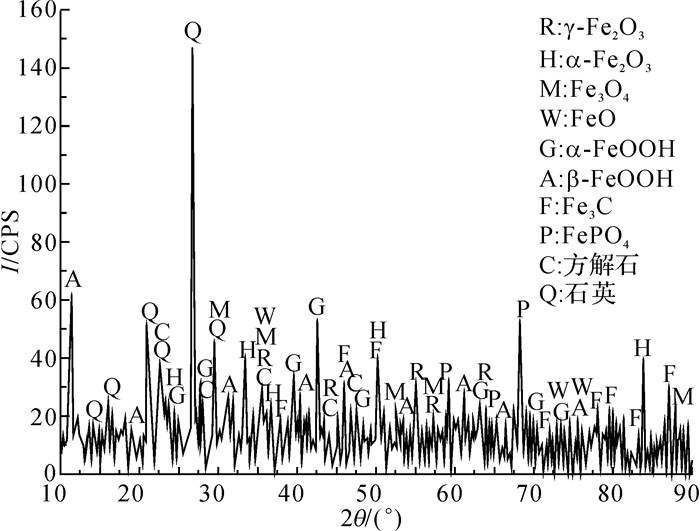

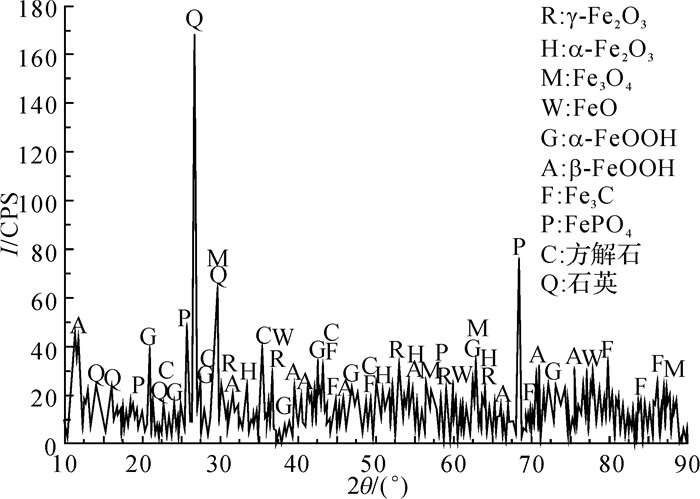

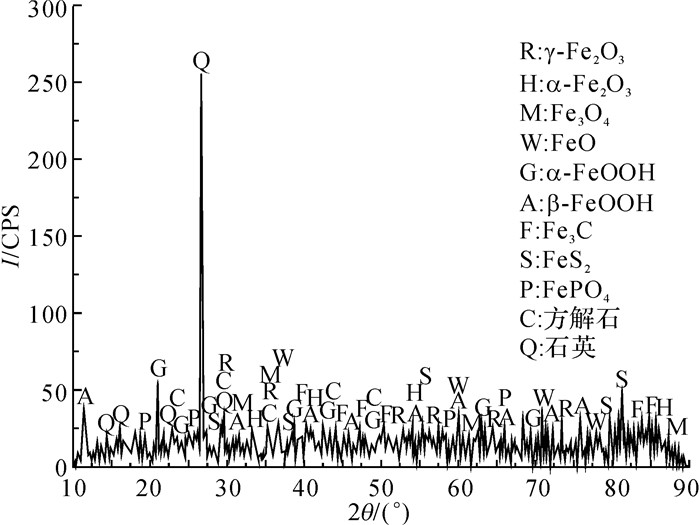

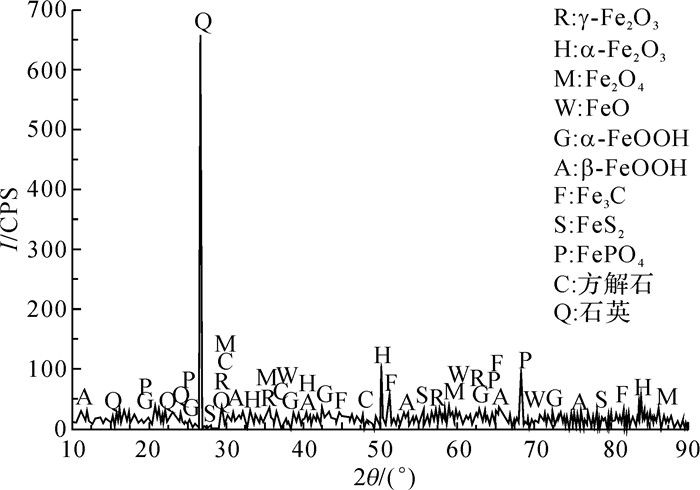

将民国建筑采集的自然铁锈和加速锈蚀实验所得的铁锈分别研磨成粉末并编号(见表 3), 进行X射线衍射实验, 参考文献[23]得到的XRD谱图及标定结果, 如图 8~16所示.图中,2θ为衍射角,I为衍射强度.图 8~16中存在同一峰值上标注多种物相的情况, 是由于该衍射峰可能是由多种物相的衍射信号相互叠加形成的, 将这几种物相均标于该峰处, 表示这几种物相存在的可能性.由图 8~16的XRD谱图标定结果可知, 虽然9组样品形成的环境条件存在差异, 但得到的物相种类基本一致, 主要由磁赤铁矿γ-Fe2O3、赤铁矿α-Fe2O3、磁铁矿Fe3O4、方铁矿FeO、针铁矿α-FeOOH、四方纤铁矿β-FeOOH、渗碳体Fe3C、黄铁矿FeS2、磷酸铁FePO4、方解石CaCO3、石英SiO2等相组成.其中渗碳体Fe3C、黄铁矿FeS2主要为冶铁工艺中产生的杂质, 磷酸铁FePO4是环境中磷化物导致的磷化反应的产物, 而方解石CaCO3、石英SiO2为取样过程中混入的混凝土成分.

| 表 3 样品中各组分的质量分数 Table 3 Mass fractions of each component in samples |

|

图 8 样品1的XRD谱图 Fig. 8 XRD pattern of sample 1 |

|

图 9 样品2的XRD谱图 Fig. 9 XRD pattern of sample 2 |

|

图 10 样品3的XRD谱图 Fig. 10 XRD pattern of sample 3 |

|

图 11 样品4的XRD谱图 Fig. 11 XRD pattern of sample 4 |

|

图 12 样品5的XRD谱图 Fig. 12 XRD pattern of sample 5 |

|

图 13 样品6的XRD谱图 Fig. 13 XRD pattern of sample 6 |

|

图 14 样品7的XRD谱图 Fig. 14 XRD pattern of sample 7 |

|

图 15 样品8的XRD谱图 Fig. 15 XRD pattern of sample 8 |

|

图 16 样品9的XRD谱图 Fig. 16 XRD pattern of sample 9 |

各锈蚀产物的组成成分及质量分数如表 3所示.可以看出, 因自然锈蚀和试验锈蚀的环境不同, 自然锈蚀铁锈和试验锈蚀铁锈的各组分质量分数有明显的差异.此外, 锈蚀产物各组分在铁锈中不是均匀分布的, 个别组分在某些区域可能存在富集, 所以试验锈蚀铁锈的取样位置可能对质量分数造成影响, 几组试验锈蚀铁锈的各组分质量分数呈现出一定的差异性.本文将取多组试验结果的平均值进行分析和总结.

3.4 钢筋锈蚀产物膨胀系数对于XRD衍射分析得出的钢筋锈蚀产物的主要组成成分中涉及到的氧化产物的体积膨胀率, 可以通过化学方法进行计算, 各组成成分的摩尔质量和密度等参考文献[24], 如表 4所示.

| 表 4 铁的化合物的物理参数 Table 4 Physical parameters of iron compounds |

以α-Fe2O3为例, 已知α-Fe2O3的摩尔质量为160 g/mol, 密度为5.26 g/cm3, 铁的摩尔质量为56 g/mol, 密度为7.9 g/cm3.质量为ms的铁经过氧化生成α-Fe2O3后, 采用摩尔质量比的方法可以计算出质量增大为1.43ms, 所以α-Fe2O3的体积膨胀率n可由下式计算:

| $ n = \frac{{{V_{{\rm{F}}{{\rm{e}}_2}{{\rm{O}}_3}}}}}{{{V_{{\rm{Fe}}}}}} = \frac{{1.43{m_{\rm{s}}}5.26}}{{{m_{\rm{s}}}7.9}} = 2.15. $ | (2) |

同理, 可以计算得到FeO、Fe3O4、α-FeOOH、β-FeOOH的体积膨胀率分别为1.72、2.11、2.95、3.53.为了计算精确, 将渗碳体、黄铁矿、磷酸铁等非氧化物归入到锈蚀产物中来, 因这些非氧化物在锈蚀过程中几乎没有变化, 取膨胀率为1.膨胀率的计算结果如表 5所示.

| 表 5 铁的化合物的膨胀率 Table 5 Expansion coefficients of iron compounds |

根据表 3中锈蚀产物的组成及质量分数、表 4中相关锈蚀产物的密度以及表 5计算得到的各成分的体积膨胀率, 参考相关文献[24], 可以计算锈蚀产物的体积百分比, 进而加权计算得到锈蚀产物的膨胀系数, 结果见表 6.

| 表 6 各锈蚀产物体积分数及膨胀系数 Table 6 Volume fractions and expansion coefficients of corrosion products |

对于前3组自然状态的民国铁锈, 其中Fe3C、FeS2和FePO4是非氧化物, 为钢筋原有的未还原铁成分.考虑到样品2没有检测到非氧化物成分, 样品3中的FePO4体积分数过大, 而样品1的体积分数与通过加速试验所得铁锈中的体积分数相近, 因此取样品1作为自然状态下的锈蚀参照.样品8、9的膨胀系数大于等于自然铁锈的膨胀系数, 与其他几个样品的差别较大, 存在样品后期氧化或数据错误的可能性, 因此取消该试样的对照分析.

3.5 自然状态锈蚀深度与实验状态锈蚀深度间的转换通常, 锈胀开裂可以分为3个阶段, 填充交界面中的空隙、铁锈自由膨胀阶段的阶段, 混凝土保护层受拉应力阶段和混凝土保护层开裂阶段.影响这3个阶段的主要因素可以归为2类, 即混凝土构件自身的构造和材料属性以及混凝土构件的外界锈蚀环境.

对于构造和材料, 在该研究中, 根据文献记载和江浙地区实际工程项目的调研结果, 对试件进行合理设计, 尽可能地在构造和材料性能上, 和现存民国钢筋混凝土建筑保持了一致.

对于自然锈蚀的外界环境, 考虑到现存民国建筑均已经历了七八十年的考验, 大大超出了现行规范规定的50 a设计基准期, 对于多已为文物保护单位的民国钢筋混凝土建筑来说, 结构状态相对稳定, 且江浙地区气候条件较为接近, 因此从长期的角度来看, 在不发生重大变化的条件下, 自然锈蚀的外界环境可以简化为相对统一和稳定的条件.

在电加速方面, 钢筋在混凝土中自然锈蚀时的电流密度一般为50~100 μA/cm2[19].Grimes等[20]的研究结果表明, 当腐蚀电流密度低于125 μA/cm2时, 电流对锈胀开裂不产生任何影响;Williamson等[21]指出, 若钢筋上施加的电流密度小于250 μA/cm2, 则利用通电加速锈蚀法生成的产物与自然锈蚀产物是相似的.在电化学锈蚀时, 在条件允许的情况下, 电流密度不宜超过300 μA/cm2, 以防止电流密度大时, 混凝土锈胀裂缝与相同锈蚀率的自然锈蚀构件差别太大.该试验采用200 μA/cm2的电流密度为电加速实验的常用值, 在兼顾试验周期的同时, 尽量消除了电流密度对保护层锈胀开裂的影响, 使锈胀开裂模式与自然状态一致.认为该试验中混凝土保护层锈胀开裂时锈蚀产物膨胀增加的体积与自然情况下锈蚀产物膨胀增加的体积相等.

将自然环境和电加速锈蚀条件下, 混凝土保护层锈胀开裂时钢筋锈蚀产物膨胀增加的体积分别表示为

| $ {V_1} = \left( {n-1} \right)\frac{M}{\rho }, $ | (3) |

| $ {V_2} = \left( {{n_{\rm{e}}}-1} \right)\frac{{{M_{\rm{e}}}}}{\rho }. $ | (4) |

式中:n、ne分别为自然环境和电加速锈蚀试验条件下钢筋锈蚀产物的体积膨胀系数, M、Me分别为自然环境和电加速锈蚀试验条件下保护层锈胀开裂时的钢筋质量损失, ρ为钢筋的密度.

令V1=V2、k=(ne-1)/(n-1), 可得自然环境和电加速锈蚀试验条件下保护层锈胀开裂时的钢筋质量损失之间的关系:

| $ M = k{M_{\rm{e}}}. $ | (5) |

式中:k为膨胀系数比, 即民国钢筋电加速锈蚀试验结果的修正系数.由表 6中锈蚀产物的膨胀系数及表 2中保护层锈胀开裂时的钢筋质量损失值, 可以计算得到转换后的钢筋质量损失值Δm.根据下式可得转换后的自然锈蚀深度:

| $ \delta = \frac{{\Delta m}}{{{\alpha _{{\rm{rea}}}}\rho }}. $ | (6) |

式中:αrea为钢筋表面积, δ为锈蚀深度, ρ为铁的密度.结果如表 7所示.表中,d为实际测量截面宽度.

| 表 7 修正后的试验结果 Table 7 Modified test results |

参照混凝土结构耐久性评定标准[22]可知, 关于现代钢筋混凝土锈胀开裂时钢筋的锈蚀深度有如下的计算公式:

| $ {\delta _{{\rm{cr}}}} = 0.012c/d' + 0.000{\rm{ }}84{f_{{\rm{cuk}}}} + 0.018. $ | (7) |

式中:δcr为临界钢筋锈蚀深度, c为混凝土保护层厚度, d′为钢筋直径, fcuk为混凝土强度标准值.采用式(7) 可以计算得到宽度为15和22 mm的民国方钢对应的δcr计算值分别为0.054和0.046 mm, 与试验值相比明显偏小和偏于保守.可见, 现代钢筋混凝土耐久性的评定标准不适用于民国钢筋混凝土建筑.

综上所述, 对于江浙地区民国方钢钢筋混凝土建筑, 当建筑钢筋保护层锈胀开裂时, 自然锈蚀的锈蚀产物体积膨胀系数n约为3.22, 钢筋的锈蚀率约为8.62%, δ/d约为0.021.n可以用于进一步研究江浙地区民国钢筋混凝土建筑锈胀开裂寿命的预测模型, δ/d可以作为检测江浙地区民国钢筋混凝土建筑是否临近锈胀开裂寿命时的参考依据.

4 结语本文通过钢筋电加速锈蚀实验, 得到江浙地区民国钢筋混凝土锈胀开裂时的实验锈蚀损失质量及实验锈蚀深度.通过对民国建筑钢筋自然锈蚀产物和民国钢筋实验锈蚀产物进行XRD定量分析, 得到民国钢筋自然状态锈蚀产物和实验状态锈蚀产物的组成及膨胀系数, 进而将实验状态锈蚀深度转换得到对应的自然状态锈蚀深度以及锈胀开裂时临界锈蚀深度与钢筋宽度的比值.这对江浙地区民国钢筋混凝土建筑遗产的寿命预测和耐久性评估具有重要的参考价值.

| [1] |

淳庆, 潘建伍. 民国江浙地区钢筋混凝土结构寿命预测计算方法研究[J].

文物保护与考古科学, 2014, 26(1): 29–33.

CHUN Qing, PAN Jian-wu. Research on the methods for calculation and prediction of the service life of reinforced concrete buildings built during the period of the Republic of China in Jiangsu and Zhejiang provinces[J]. Sciences of Conservation and Archaeology, 2014, 26(1): 29–33. |

| [2] | DU Xiu-li, JIN Liu, ZHANG Ren-bo. Modeling the cracking of cover concrete due to non-uniform corrosion of reinforcement[J]. Corrosion Science, 2014, 89(1): 189–202. |

| [3] | CHEN E, LEUNG C K Y. Finite element modeling of concrete cover cracking due to non-uniform steel corrosion[J]. Engineering Fracture Mechanics, 2015, 134(1): 61–78. |

| [4] | JIN Liu, ZHANG Ren-bo, DU Xiu-li, et al. Investigation on the cracking behavior of concrete cover induced by corner located rebar corrosion[J]. Engineering Failure Analysis, 2015, 52(1): 129–143. |

| [5] | ZHAO Yu-xi, DAI Hong, REN Hai-yang, et al. Experimental study of the modulus of steel corrosion in a concrete port[J]. Corrosion Science, 2012, 56(1): 17–25. |

| [6] |

王晓舟, 金伟良, 延永东. 混凝土结构锈胀开裂预测的路径概率模型[J].

浙江大学学报:工学版, 2010, 44(6): 1191–1196.

WANG Xiao-zhou, JIN Wei-liang, YAN Yong-dong. Path probability model of corrosion-crack assessment for existing reinforced concrete structures[J]. Journal of Zhejiang University: Engineering Science, 2010, 44(6): 1191–1196. |

| [7] | CAO Chong, CHEUNG M M S, CHAN B Y B. Modelling of interaction between corrosion-induced concrete cover crack and steel corrosion rate[J]. Corrosion Science, 2013, 69(1): 97–109. |

| [8] | LU Chun-hua, JIN Wei-liang, LIU Rong-gui. Reinforcement corrosion-induced cover cracking and its time prediction for reinforced concrete structures[J]. Corrosion Science, 2011, 53(1): 1337–1347. |

| [9] | ANDRES A, TORRES A, ALBERTO A S. Concrete cracking by localized steel corrosion-geometric effects[J]. Aci Materials Journal, 2004, 101(6): 501–507. |

| [10] | TRAN K K, NAKAMURA H, KAWAMURA K, et al. Analysis of crack propagation due to rebar corrosion using RBSM[J]. Cement and Concrete Composites, 2011, 33(1): 906–917. |

| [11] | DESNERCK P, LEES J M, MORLEY C T. Bondbehavior of reinforcing bars in cracked concrete[J]. Construction and Building Materials, 2015, 94(1): 126–136. |

| [12] | BOSSIO A, MONETTA T, BELLUCCI F, et al. Modeling of concrete cracking due to corrosion process of reinforcement bars[J]. Cement and ConcreteResearch, 2015, 71(1): 78–92. |

| [13] | SANZ B, PLANAS J, SANCHO J M. An experimental and numerical study of the pattern of cracking of concrete due to steel reinforcement corrosion[J]. Engineering Fracture Mechanics, 2013, 114(1): 26–41. |

| [14] | KIM Y Y, KIM J M, BANG J W, et al. Effect of cover depth, w/c ratio, and crack width on half cell potential in cracked concrete exposed to salt sprayed condition[J]. Construction and Building Materials, 2014, 54(1): 636–645. |

| [15] | 李海清. 中国建筑现代转型[M]. 南京: 东南大学出版社, 2003: 197-199. |

| [16] |

张凯. 近代混凝土建筑结构现状及加固保护实例分析[D]. 南京: 东南大学, 2013.

ZHANG Kai. Research on the status quo of modern concrete building structure and structural strengthening and preservation case study in structural engineering practice[D]. Nanjing: Southeast University, 2013. http://d.wanfangdata.com.cn/Thesis/Y2511268 |

| [17] |

淳庆, 王建国, 冯世虎, 等. 民国时期混凝土建筑中钢筋的物理力学性能[J].

东南大学学报:自然科学版, 2014, 44(4): 817–821.

CHUN Qing, WANG Jian-guo, FENG Shi-hu, et al. Physical and mechanical performances of reinforcements in reinforced concrete buildings built duringRepublic of China[J]. Journal of Southeast University: Natural Science Edition, 2014, 44(4): 817–821. |

| [18] | 张嘉荪. 简明钢骨混凝土术[M]. 上海: 世界书局, 1944: 8-10. |

| [19] |

阎培渝, 游轶, 崔路, 等. 高含氯混凝土中钢筋宏电池腐蚀速率控制因素[J].

工业建筑, 2000, 30(5): 6–9.

YAN Pei-yu, YOU Yi, CUI Lu, et al. Controlling factor of macro-cell corrosion rate of reinforcement in concrete with high proportion of chloride[J]. Industrial Construction, 2000, 30(5): 6–9. |

| [20] | GRIMERS W D, HARTT W H, TURNER D H. Cracking of concrete in sea water due to embedded metal corrosion[J]. National Association of Corrosion Engineers, 1979, 35(7): 309–316. |

| [21] | WILLIAMSON S J, CLARK L A. Effect of corrosion and load on reinforcement bond strength[J]. Structural Engineering International, 2002, 12(2): 117–122. DOI:10.2749/101686602777965559 |

| [22] | 中国工程建设标准化协会. 混凝土结构耐久性评定标准[S]. 北京: 中国建筑工业出版社, 2007: 35, 78. |

| [23] | ZHAO Yu-xi, REN Hai-yang, DAI Hong, et al. Composition and expansion coefficient of rust based on X-ray diffraction and thermal analysis[J]. Corrosion Science, 2011, 53(1): 1646–1658. |

| [24] |

任海洋. 不同环境下钢筋锈蚀产物的力学性能研究[D]. 杭州: 浙江大学, 2010.

REN Hai-yang. Study on mechanical behavior of corrosion products under different environments[D]. Hangzhou: Zhejiang University, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10335-2010050642.htm |