关于液压防抱制动系统(anti-lock braking system, ABS)的研究主要集中在控制功能的仿真与实现[1-2].由于面向产业应用的技术研究多数还处于保密阶段, 有关ABS舒适性的研究文献较少.乘用车ABS产品的市场应用表明, 液压ABS舒适性能主要体现在工作时的噪声水平及制动踏板的振动反馈.较低的噪声水平能够使车辆驾驶员在ABS工作时更加从容和镇定地操纵车辆, 而较小的制动踏板反馈则减少驾驶员较低受到的冲击, 从而提高制动安全性与舒适性.在ABS噪声的研究方面, 有对ABS噪声建模的理论性研究, 用于分析ABS的噪声振动原理[3].有些研究从声强、频率、音调、粗糙度等不同方面评价ABS噪声及对驾驶员感受的影响[4].在MANDO公司的试验性研究中[5], 认为ABS工作过程中噪声主要来自增、减压过程中的流体噪声和回流泵工作的流体噪声, 而机械噪声和电磁噪声基本可以忽略, 并通过对线性流量调节和电机调速降低ABS增压过程中的噪声.综上, 为了减少ABS工作过程中的噪声以及改善制动踏板的振动反馈, 都要求ABS控制过程中减少轮缸压力调节.以上研究都是针对传统制动系统ABS的舒适性分析.对于复合制动系统, 制动力通过液压制动力及回馈制动力协调控制, 液压制动力的调节更加灵活.为了减少压力波动, 以降低ABS工作过程中的噪声和踏板振动, 从而提高舒适性提供便利.

在电液复合制动的协调控制方面, 有些研究在进入ABS后逐步退出回馈制动以提高极限工况的安全性;但该方法在两种制动切换过程中, 液压系统由于其迟滞性, 容易无法及时补偿减少的回馈制动力, 并减少了能量回收率.李贺[6]为了补偿液压系统的迟滞性, 通过门限值的设置, 实现回馈制动提前发出控制信号, 使液压制动系统提前动作, 一定程度解决了液压制动系统的迟滞性.另一类协调控制的研究是ABS与回馈制动同时工作, 张晓慧[7]为了解决车辆工作在雨雪较多的地区时, ABS触发后的能量回收率问题, 设计用于中低附路面, 较小制动强度下的ABS与回馈制动的协调控制方法.Peng等[8]设计了并行独立的ABS传统逻辑门限控制器与回馈制动模糊控制器, 同时对车辆进行控制.程斌[9]设计了算法在车轮滑移率达到最佳滑移率时, 回馈制动力保持不变, 调节液压制动力以控制滑移率, 检测到车轮有抱死趋势时, 采用传统液压ABS.Lv等[10]基于气压制动系统, 设计ABS回馈制动控制器, 把制动力分配为静态和动态两个部分, 静态由气压制动实现, 动态由回馈制动实现以利用电机的动态响应快的特性.陈庆璋等[11-12]提出回馈制动与液压ABS, 同时采用逻辑门限方法, 并控制回馈制动所占的比例, 实现回馈制动系统与液压ABS协调兼容, 并能够提高能量回收率及利用电机响应快的优点.此外, 张露等[13]研究构建新型的复合制动机构, 如再生制动促动摩擦制动的集成系统, 同时实现再生制动与液压ABS.以上这些复合制动协调控制的研究主要集中于提高能量回收率, 较少有关注制动舒适性的研究.

针对传统ABS控制过程舒适性差的问题, 本文提出考虑舒适性的分布式驱动电动汽车复合制动防抱控制策略.该策略由液压制动提供基础制动力, 通过调节电机产生的回馈制动力调节车轮的滑移率实现防抱控制.液压制动由逻辑门限控制器控制, 尽量减少液压制动力的调节, 以提高舒适性;回馈制动通过滑模控制器调节, 充分利用电机响应迅速、控制精确的优势, 实现滑移率的精确控制.

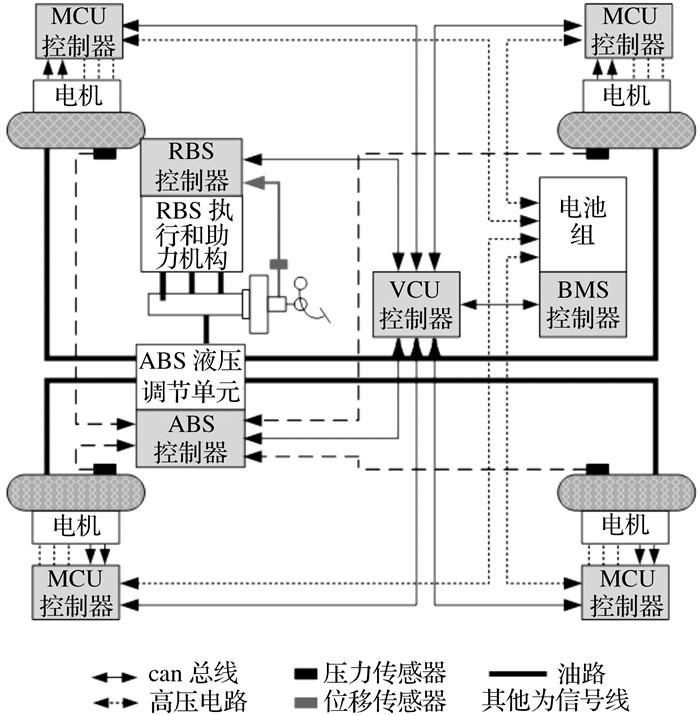

1 系统结构方案 1.1 分布式驱动电动汽车结构方案研究的分布式电动汽车制动系统总体结构如图 1所示, 4个车轮由4个电机分别驱动.制动时, 回馈制动系统(regenerative braking system, RBS)控制器采集制动踏板位移信号并转化为驾驶员制动力需求;根据电机当前的状态确定4个车轮回馈制动和液压制动的分配比例, 并发送给整车控制器(vehicle control unit, VCU).VCU将电机回馈制动力指令通过控制器局域网(controller area network, CAN)总线发给4个电机控制器(motor control unit, MCU), 将液压制动力指令通过CAN总线发送给ABS控制器.ABS控制器根据液压制动力指令计算目标制动压力, 采集4个轮缸的压力信号并进行压力控制.MCU根据回馈制动力指令控制电机, 并将回馈制动产生的电能通过高压电路输送到电池组.在制动过程中, 4个电机可以分别产生回馈制动力, 4个液压制动轮缸的压力也可以分别进行线性控制, 回馈制动力和液压制动力之和满足驾驶员的制动力需求.

|

图 1 分布式电动汽车制动系统总体结构图 Fig. 1 Distributed electric vehicle braking system structure |

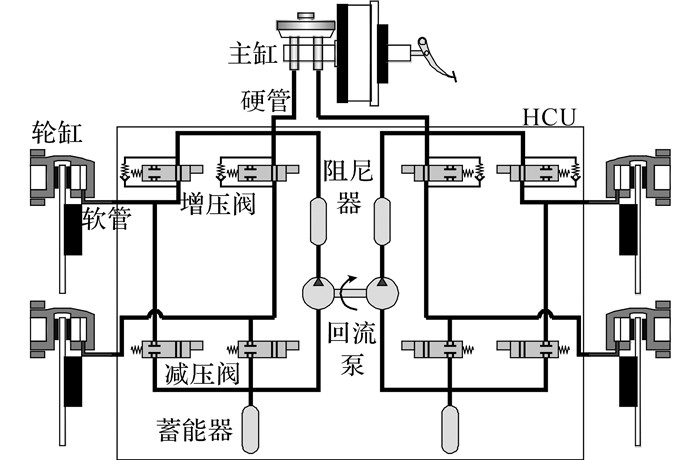

液压ABS主要由制动主缸、轮缸、液压控制单元(hydraulic control unit, HCU)以及连接用的软管和硬管管路组成, 4通道ABS的液压系统如图 2所示.HCU主要由图中方框内的关键部件构成, 包括增压阀、减压阀、蓄能器、回流泵和阻尼器.

|

图 2 ABS液压系统示意图 Fig. 2 ABS hydraulic braking system schematic |

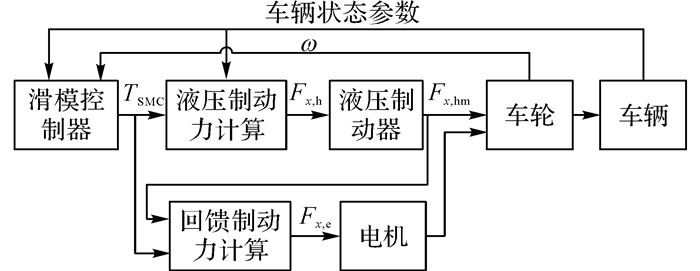

ABS工作过程的舒适性主要受增压过程流体噪声和制动踏板振动反馈的影响, 因此减少ABS的压力调节, 缩短每次压力调节的时间可以有效改善ABS工作过程的舒适性.针对复合制动系统, 由液压制动提供基础制动力, 通过调节电机产生的回馈制动力调节车轮的滑移率实现防抱控制.设计的复合控制器策略如图 3所示.滑模控制器根据车辆状态参数和轮速计算滑模控制扭矩TSMC, 液压制动力计算模块计算得到液压基础制动力, 回馈制动力计算模块根据总制动力需求和液压制动力计算回馈制动力.将液压制动力和回馈制动力共同作用于车轮上.

|

图 3 复合制动控制策略 Fig. 3 Cooperative braking control strategy |

滑模控制器是变结构控制器的一种, 当系统状态穿越状态空间的超平面时, 反馈控制项的结构发生变化, 从而保证系统状态维持在超平面附近.由于其良好的鲁棒性而被广泛用于控制非线性系统.

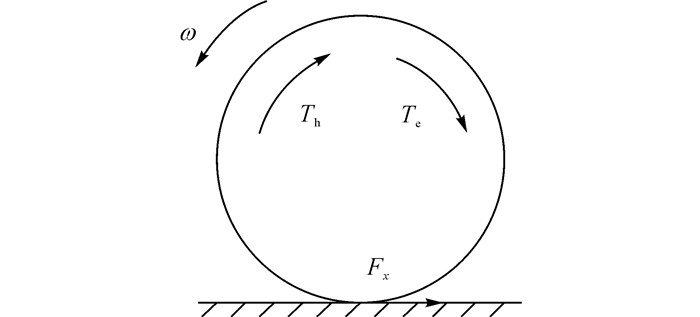

用于控制滑移率的制动总转矩采用滑模控制器根据车辆状态参数与轮速等计算, 再分配给液压制动与电机制动.如图 4所示为单轮模型.图中, ω为车轮角速度, TSMC为制动总转矩, Th为液压制动转矩, Te为回馈制动转矩, Fx为地面制动力.车轮制动时的动力学方程为

|

图 4 单轮模型 Fig. 4 Single wheel model |

| $ \dot \omega {\rm{ = }}\frac{{{F_x}r}}{J} - \frac{{{T_h}}}{J} - \frac{{{T_{\rm{e}}}{i_{\rm{g}}}}}{J}. $ | (1) |

令

| $ {T_{{\rm{SMC}}}} = {T_{\rm{h}}} + {T_{\rm{e}}}{i_{\rm{g}}}. $ | (2) |

式中:ig为电机至车轮的减速比.Fx可以表示为

| $ \left. \begin{array}{l} {F_x} = {F_z}\mu \left( \lambda \right),\\ \lambda = 1 - \frac{{r\omega }}{v}. \end{array} \right\} $ | (3) |

式中:Fz为车轮的垂向力, μ(λ)为滑移率λ下的路面附着系数, v为参考车速.选取变结构系统的切换函数如下:

| $ s = \lambda - {\lambda _{\rm{d}}}. $ | (4) |

式中:λd为目标滑移率.当系统状态在滑模面上运动时, 满足ṡ=0, 代入式(3)、(4), 则有

| $ \dot \lambda = \frac{1}{v}\left[ { - \frac{r}{J}\left( {{F_x}r - {T_{{\rm{SMC}}}}} \right) + \left( {1 - \lambda } \right)\dot v} \right] = 0. $ | (5) |

由式(5) 可得滑模控制扭矩:

| $ {T_{{\rm{SMC}}}} = {F_z}\mu \left( \lambda \right)r - \left( {1 - \lambda } \right)\frac{{J\dot v}}{r} - k{\rm{sat}}\left( s \right). $ | (6) |

式中:ksat(s)是为了消除抖振在变结构控制器中引入的边界层, 定义为

| $ {\rm{sat}}\left( s \right) = \left\{ {\begin{array}{*{20}{c}} {1,s \ge \phi ;}\\ {s/\phi ,\left| s \right| < \phi ;}\\ { - 1,s \le - \phi .} \end{array}} \right. $ | (7) |

式中:ϕ为边界层的厚度, ϕ>0.按等速趋近律η设计的滑模控制器为保证系统满足达到条件, 切换函数应满足

| $ s\dot s \le - \eta \left| s \right|. $ | (8) |

式中:η>0.将式(4)、(5) 代入式(8), 可得

| $ k \ge \frac{{vJ}}{r}\eta . $ | (9) |

在制动过程中, 车速小于制动开始时的车速v0, 式(9) 中取v=v0可以满足条件, 因此在选取k时保证式(9), 即可保证控制器的稳定性.

2.2 液压制动在复合制动控制中, 液压制动提供基础制动力.单轮可利用的最大地面制动力Fx, max为路面附着系数μ和垂向力Fz的积, 但是由于路面附着系数和垂向力的波动, 最优地面制动力会在Fx, max附近波动.设计目标液压制动力Fx, h如下:

| $ {F_{x,h}} = \mu {F_z} - {F_{{\rm{mar}}}}. $ | (10) |

式中:Fmar为回馈余量, 即液压制动力在Fx, max基础上减小的值, 由回馈制动完成.Fmar为

| $ {F_{{\rm{mar}}}} = a{F_{{\rm{reg,max}}}}. $ | (11) |

式中:Freg, max为电机所能产生的最大回馈制动力;a决定了回馈余量, a由路面附着μ、路面不平度R、电池充电状态SOC(state of charge, SOC)、电机最大回馈能力Treg, max和TSMC共同决定.

当a较大时, 回馈余量大, 回馈制动承担较多的制动需求, 能量回收效率高;路面情况不佳, SOC较大, Treg, max较小或者TSMC振幅较大时, 出于稳定性考虑, 应适当减小a.

在控制过程中, 为了减少液压制动的频繁控制, 设置了液压控制死区, 即在目标液压力的附近设置不进行压力控制的门限值.若测得的轮缸压力位于目标轮缸压力两侧的控制死区内, 则不进行液压调节, 目标偏差由回馈制动补充, 这样可以减少液压制动的控制频率, 改善防抱过程中的舒适性.

2.3 回馈制动回馈制动用于补充基础制动力之外的制动力, 用于车轮滑移率的控制.由式(12) 可得

| $ {F_{x,{\rm{e}}}} = \frac{{{T_{{\rm{SMC}}}} - r{F_{x,{\rm{hm}}}}}}{{{i_{\rm{g}}}r}}. $ | (12) |

式中:Fx, hm为测得的轮缸压力计算得出的液压制动力.基于传统逻辑门限控制策略的高附路面制动中, 前轮制动扭矩为800~1 200 N·m, 扭矩波动约为400 N·m;在低附路面制动中, 前轮制动扭矩为100~200 N·m, 扭矩波动约为100 N·m.基于滑模控制策略的扭矩波动远小于逻辑门限控制策略.目前电动汽车中, 电机最大回馈扭矩多为100~200 N·m, 只能产生1.0~2.0 m/s2的减速度, 除低附路面外基本无法满足总制动扭矩需求, 但可以满足滑模控制策略中扭矩波动的需求[14].通过电液复合制动的协调控制, 可以减少液压的波动, 提高制动舒适性.

3 建模及仿真在Matlab/Simulink环境下搭建了仿真模型并对提出的控制策略进行验证.

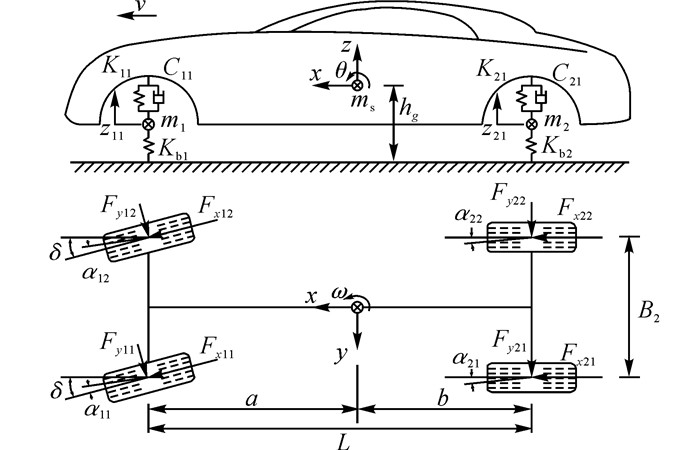

3.1 建模简介 3.1.1 整车模型采用14自由度车辆模型作为整车模型, 如图 5所示.整车自由度包括簧上质量横向、纵向、垂向、横摆、侧倾、俯仰运动以及4个车轮的转动和垂向运动.输入为前轮转角和4个车轮的回馈制动力和液压制动力[15].

|

图 5 14自由度车辆模型 Fig. 5 14 degree of freedom vehicle model |

考虑到轮胎的非线性特征, 轮胎模型采用“魔术公式”, 如下所示:

| $ \begin{array}{l} {F_x} = D\sin \left( {C\arctan \left\{ {B\left( {x + {S_{\rm{h}}}} \right)\left( {1 - E} \right) + } \right.} \right.\\ \;\;\;\;\;\left. {\left. {E\arctan \left[ {B\left( {x + {S_{\rm{h}}}} \right)} \right]} \right\}} \right) + {S_{\rm{v}}}. \end{array} $ | (13) |

式中:D为峰值因子, C为曲线形状因子, B为刚度因子, E为曲线曲率因子, Sh为曲线水平方向漂移, Sv为曲线垂直方向漂移.

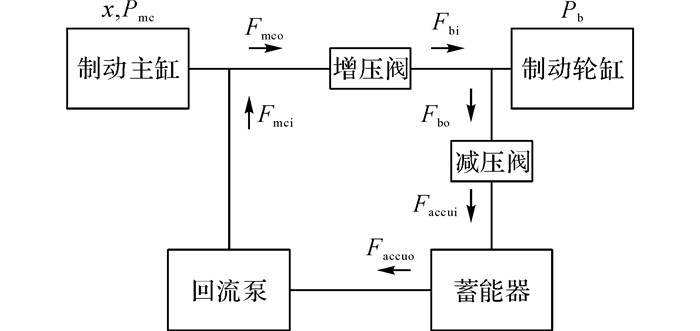

3.1.3 液压制动系统模型分别搭建主缸、轮缸、蓄能器和回流泵的仿真模型.液压制动系统模型输入为主缸活塞受到的制动踏板力、增压阀、减压阀和回流泵的控制量.单路液压制动系统的模型如图 6所示.

|

图 6 单路液压制动系统 Fig. 6 Single channel hydraulic braking system |

1) 主缸模型为

| $ \left. \begin{array}{l} {P_{{\rm{mc}}}} = P{V_{{\rm{mc}}}}\left( {\Delta {V_{{\rm{mc}}}}} \right),\\ \Delta {V_{{\rm{mc}}}} = x{\rm{\pi }}{r^2} + \int {{F_{{\rm{mci}}}}{\rm{d}}t} - \int {{F_{{\rm{mco}}}}{\rm{d}}t} ,\\ \frac{{{{\rm{d}}^2}x}}{{{\rm{d}}{t^2}}} = \frac{1}{m}{F_{{\rm{ped}}}} - \frac{{{\rm{\pi }}{r^2}}}{m}{P_{{\rm{mc}}}} - \frac{{{C_{{\rm{dam}}}}}}{m}\frac{{{\rm{d}}x}}{{{\rm{d}}t}}. \end{array} \right\} $ | (14) |

式中:Pmc为主缸压力, PVmc为主缸PV特性曲线, ΔVmc为主缸制动液体积变化, x为主缸活塞行程, Fmci和Fmco分别为主缸制动液进、出流率, Fped为主缸活塞受到的制动踏板力, r和m分别为主缸活塞半径和质量, Cdam为主缸活塞阻尼系数.

2) 轮缸模型为

| $ \left. \begin{array}{l} {P_{\rm{b}}} = P{V_{\rm{b}}}\left( {\Delta {V_{\rm{b}}}} \right),\\ \Delta {V_{\rm{b}}} = \int {{F_{{\rm{bi}}}}{\rm{d}}t} - \int {{F_{{\rm{bo}}}}{\rm{d}}t} ,\\ {F_{{\rm{bi}}}} = {k_{{\rm{appl\_ctrl}}}}{C_{{\rm{rate}}}}\sqrt {{P_{{\rm{mc}}}} - {P_{\rm{b}}}} ,\\ {F_{{\rm{bo}}}} = {k_{{\rm{dump\_ctrl}}}}{C_{{\rm{rate}}}}\sqrt {{P_{\rm{b}}}} . \end{array} \right\} $ | (15) |

式中:Pb为轮缸压力;PVb为轮缸PV特性曲线;ΔVb为轮缸制动液体积变化;Fbi和Fbo为轮缸制动液进、出流率;Crate为制动液流率系数;kappl_ctrl和kdump_ctrl为控制量,

| $ {k_{{\rm{appl\_ctrl}}}},{k_{{\rm{dump\_ctrl}}}} = \left\{ \begin{array}{l} 0,阀开;\\ 1,阀闭. \end{array} \right. $ | (16) |

式中:Vaccu为蓄能器中的制动液体积, Faccui和Faccuo分别为蓄能器制动液进、出流率.

| $ {V_{{\rm{accu}}}} = \int {{F_{{\rm{accui}}}}{\rm{d}}t} - \int {{F_{{\rm{accuo}}}}{\rm{d}}t} . $ | (17) |

4) 回流泵模型为

| $ {F_{{\rm{pump}}}} = {k_{{\rm{pump\_ctrl}}}}{K_{{\rm{pump}}}}. $ | (18) |

式中:Fpump为回流泵流率;Kpump为回流泵工作时的流率;kpump_ctrl为控制量,

| $ {k_{{\rm{pump\_ctrl}}}} = \left\{ {\begin{array}{*{20}{c}} {0,回流泵不工作;}\\ {1,回流泵工作.} \end{array}} \right. $ | (19) |

由液压制动系统模型的连续性, 可得

| $ \left. \begin{array}{l} {F_{{\rm{mco}}}} = {F_{{\rm{bi}}}},\\ {F_{{\rm{bo}}}} = {F_{{\rm{accui}}}},\\ {F_{{\rm{accuo}}}} = {F_{{\rm{mci}}}}. \end{array} \right\} $ | (20) |

采用4个相互独立的轮毂电机进行驱/制动, 电机模型由运动方程、转矩方程和电压方程描述, 如下所示:

| $ \left. \begin{array}{l} {T_{\rm{e}}} - {T_{\rm{L}}} - \omega f = J\dot \omega ,\\ {T_{\rm{e}}} = {K_{\rm{m}}}i,\\ E - {K_{\rm{e}}}\omega - Ri = {L_{\rm{a}}}\dot i. \end{array} \right\} $ | (21) |

式中:Te、TL分别为电磁转矩、负载转矩, ω、J、f、R、i、La分别为轮毂电机的角速度、转动惯量、摩擦系数、电枢电阻、电流、电感, Km、Ke分别为扭矩系数和反电动势系数, E为轮毂电机的输入电压.电机模型参数来源于实际电机测试, 见文献[15].

电机控制器采用PI控制:

| $ E = {K_{\rm{p}}}\left( {{T_{{\rm{ed}}}} - {T_{\rm{e}}}} \right) + {K_{\rm{i}}}\int {\left( {{T_{{\rm{ed}}}} - {T_{\rm{e}}}} \right){\rm{d}}t} . $ | (22) |

式中:Ted为目标扭矩, Kp、Ki为控制参数.

3.2 仿真结果在Matlab/Simulink环境下构建仿真模型对提出的复合制动防抱控制策略进行验证, 并以逻辑门限值ABS控制方法作为对比.

减少增压阀和减压阀的开关动作, 可以减少阀体产生的流体噪声.减少液压调整次数也可以减少回流泵的工作时间, 从而减少回油泵产生的流体噪声.仿真中, 流体噪声通过增压阀和减压阀的工作次数和频率进行评价.制动踏板对驾驶员的振动反馈通过制动踏板的行程和加速度进行评价.制动踏板行程的剧烈振动将恶化驾驶员的驾驶感受.

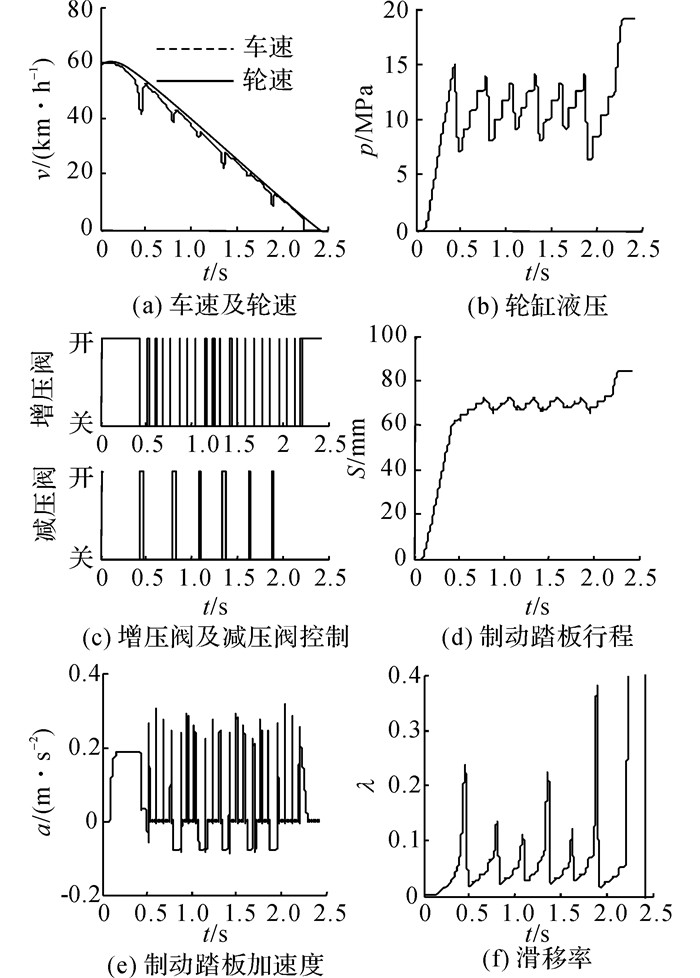

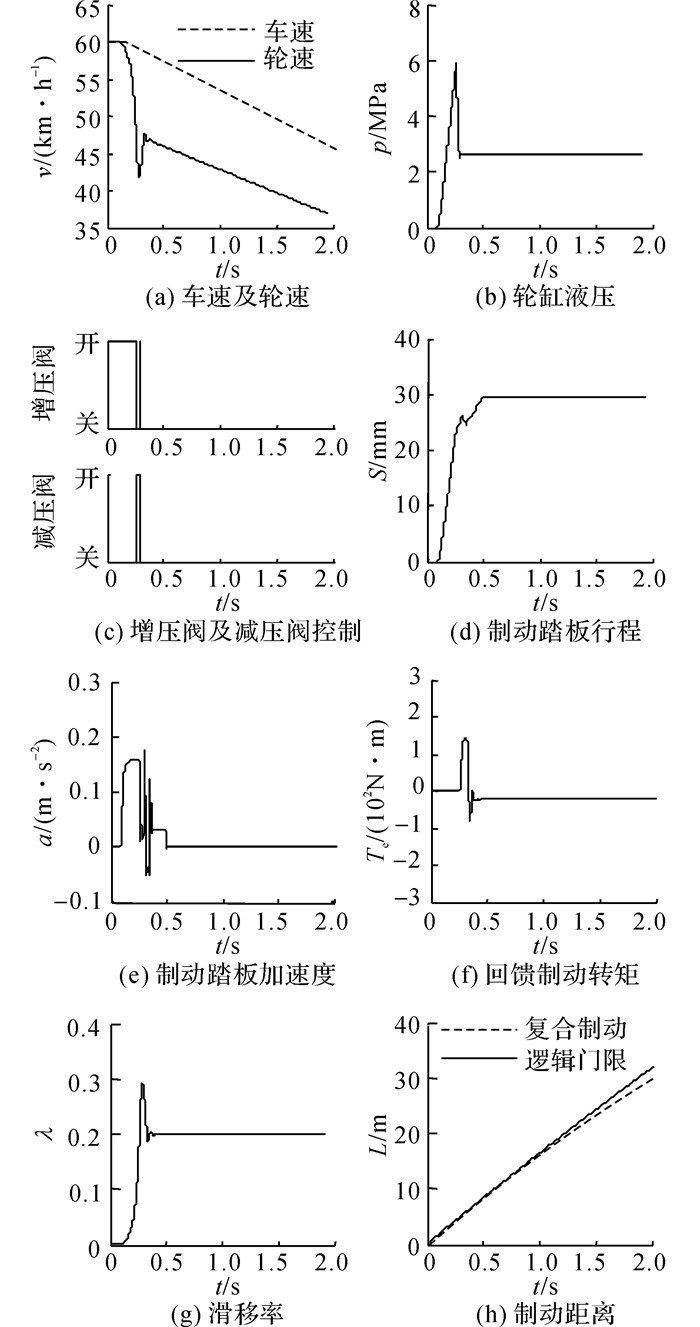

如图 7所示为逻辑门限高附ABS过程的仿真结果.在ABS控制过程中, 轮缸压力处于增压、保压、减压3种状态.增压过程采用阶梯增压以保证压力变化量稳定可控.可以看出, 通过控制增压阀和减压阀的开关实现轮缸压力调节, 控制车轮的滑移率.增压阀减压阀动作频繁, 减压阀有数次动作, 增压阀有数十次动作;制动踏板行程随轮缸压力的调节产生高频抖动, 最大加速度约为0.2 m/s2, 降低制动踏板的舒适性.综上可知, 此时ABS舒适性较差.

|

图 7 高附逻辑门限ABS控制效果 Fig. 7 ABS control performance of logic threshold strategy on high adhesion |

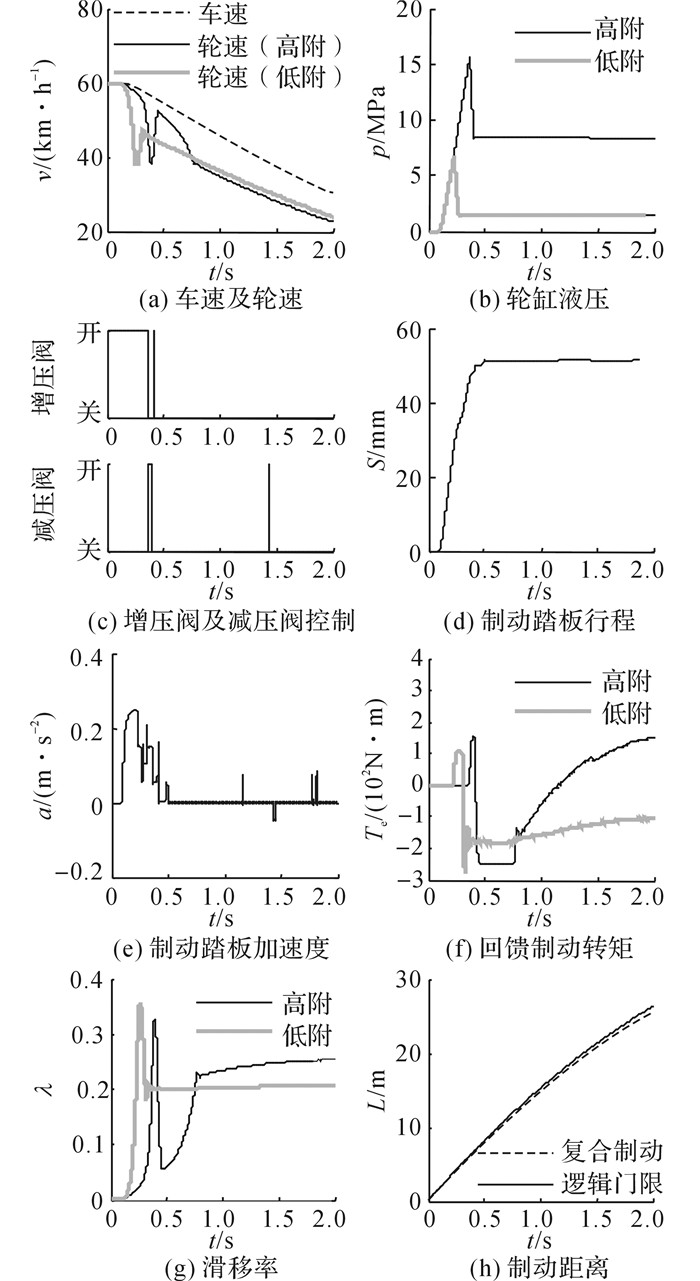

如图 8所示为提出的基于舒适性的电液复合制动防抱策略的高附路面ABS仿真结果.进入ABS过程后, 增压阀和减压阀基本不工作, 轮缸压力基本保持稳定, 通过回馈制动力的调整调节车轮滑移率.由于轮缸压力稳定, 制动踏板行程在进入ABS过程后基本稳定, 从而ABS过程保持了较好的舒适性.受系统中各种非线性部件的影响, 总制动力需求不会特别稳定, 因此在轮缸压力稳定的情况下, 回馈制动力实时进行调节以满足所需的制动力, 如图 8(f)中放大的部分.图 10、12中, 回馈制动扭矩在制动过程中有实时调节, 量级与此处类似, 不再放大显示.滑移率较稳定的控制在最优滑移率附近, 与传统的基于门限的ABS控制方法相比, 车辆停止时制动距离由21.4 m缩短至20.3 m, 改善了制动安全性.

|

图 8 高附电液复合制动ABS控制效果 Fig. 8 ABS control performance of cooperative control strategy on high adhesion |

|

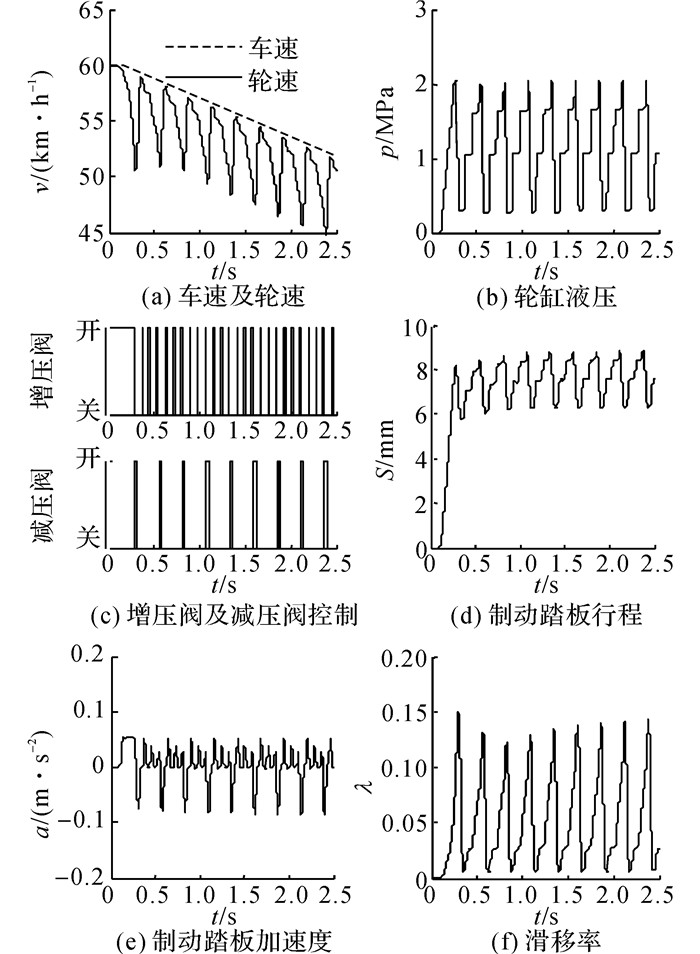

图 9 低附逻辑门限ABS控制效果 Fig. 9 ABS control performance of logic threshold strategy on low adhesion |

|

图 10 低附电液复合制动ABS控制效果 Fig. 10 ABS control performance of cooperative control strategy on low adhesion |

|

图 12 分离路面电液复合制动ABS控制效果 Fig. 12 ABS control performance of cooperative control strategy on split road |

如图 9所示为逻辑门限低附ABS过程的仿真结果.低附路面上较高附路面车轮更易抱死, 因此增减压阀控制更频繁;增减压阀均有数十次的动作, 轮缸压力在0~2 MPa下波动.制动踏板行程随轮缸压力的调节产生高频抖动, 最大加速度约为0.08 m/s2.由于车辆减速度低, ABS工作时间更长, 低附路面ABS的舒适性对驾驶员影响更大.

如图 10所示为提出的基于舒适性的电液复合制动防抱策略的低附路面ABS仿真结果.与高附路面一样, 低附路面上车辆进入ABS后增减压阀几乎不动作, 轮缸压力几乎不波动, 由回馈制动扭矩完成压力波动的调节, 从而提高ABS的舒适性.滑移率同样稳定地控制在最优滑移率附近, 与传统的基于门限的ABS控制方法相比, 开始制动后2 s制动距离由31.9 m缩短至29.7 m, 改善了制动安全性.

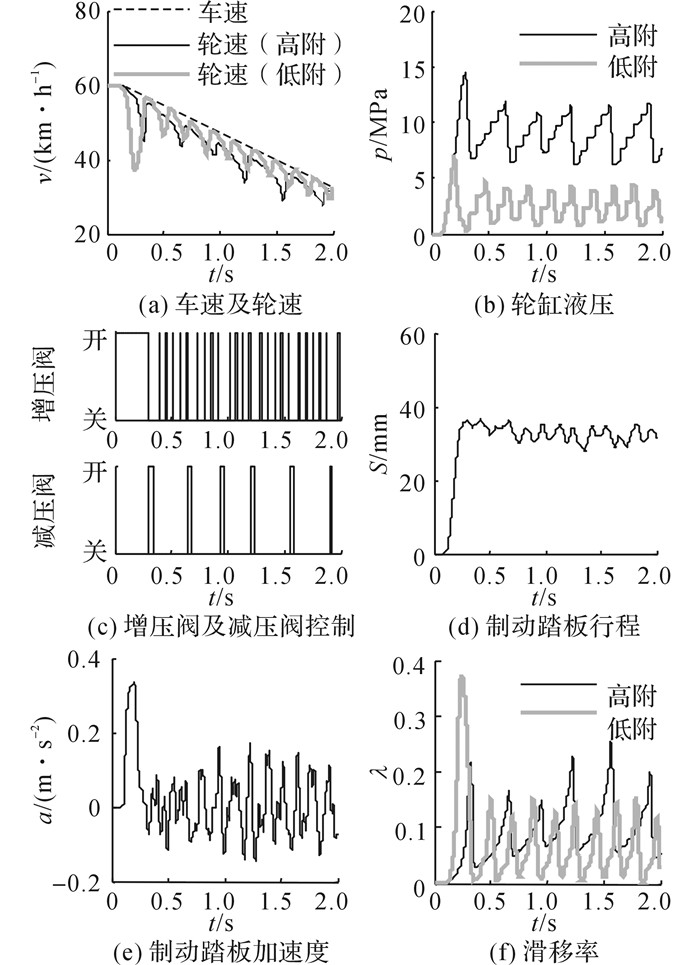

如图 11所示为逻辑门限分离路面ABS过程的仿真结果.由于低附侧车轮与高附侧车轮增减压阀动作的频率类似, 图 11(c)中仅显示了高附侧车轮的电磁阀动作.与均一路面一样, 电磁阀动作很频繁, 两侧的轮缸液压均出现4 MPa左右的波动.制动踏板行程随轮缸压力的调节产生高频抖动, 最大加速度约为0.17 m/s2, 降低制动踏板的舒适性.综上所述, 此时ABS舒适性较差.

|

图 11 分离路面逻辑门限ABS控制效果 Fig. 11 ABS control performance of logic threshold strategy on split road |

如图 12所示为提出的基于舒适性的电液复合制动防抱策略的分离路面ABS仿真结果.与均一路面一样, 低附路面上车辆进入ABS后增减压阀几乎不动作, 轮缸压力几乎不波动, 由回馈制动扭矩完成压力波动的调节, 从而提高ABS的舒适性.滑移率的控制效果略逊于均一路面, 但远好于基于门限的ABS.与传统的基于门限的ABS控制方法相比, 开始制动后2 s制动距离由26.1 m缩短至25.2 m, 改善了制动安全性.

4 结语ABS工作时噪声主要来源于增压过程的流体噪声, 制动踏板的振动反馈来源于主缸内压力的波动, 两者共同影响了ABS工作过程中的舒适性.减少ABS工作时的增减压次数是提高舒适性的关键.不同于以往以制动效能为控制目标的控制策略, 本文针对分布式电动汽车的复合制动系统, 提出考虑舒适性的防抱控制策略.该策略首先使用滑模控制方法, 根据车辆状态参数与轮速计算出用于滑移率控制的总扭矩, 再将该扭矩分配给液压制动与电机.其中由液压制动提供基础制动力, 通过调节电机产生的回馈制动力实现滑模控制总扭矩, 从而调节车轮的滑移率以实现防抱控制.仿真结果表明, 与传统的基于门限的ABS控制方法相比, 该策略由于减少了轮缸压力的调节次数, 增减压阀的动作频率减少, 制动踏板行程的变化减少, 从而保持了ABS过程中较好的舒适性.同时制动距离缩短, 保证了ABS系统的制动安全性.下一步工作可以通过实验进一步验证该策略的有效性以及在该策略的基础上, 通过精细控制电机的扭矩实现舒适性和制动效能的同步改善.

| [1] | WILL A B, ZAK S H. Antilock brake system modelling and fuzzy control[J]. International Journal of Vehicle Design, 2000, 24(1): 1–18. DOI:10.1504/IJVD.2000.001870 |

| [2] | CHOI S B. Antilock brake system with a continuous wheel slip control to maximize the braking performance and the ride quality[J]. IEEE Transactions on Control Systems Technology, 2008, 16(5): 996–1003. DOI:10.1109/TCST.2007.916308 |

| [3] | ZHAN W. Noise and vibration modeling for anti-lock brake systems [M]//Advances in Computational Algorithms and Data Analysis. Netherlands: Springer, 2009: 481-493. |

| [4] | JOHNSSON R, AGREN A, TINGVALL B. NVH caused by ABS and ESP in cold climates [R]. Sweden: Luleå Tekniska Universitet, 2009. |

| [5] | CHOI S, LEE J, HWANG I. New generation ABSusing linear flow control and motor speed control [C]// SAE 2003 World Congress and Exhibition. Detroit: SAE, 2003: 2003-01-0254. |

| [6] |

李贺. 纯电动汽车的再生制动系统与ABS集成控制策略研究[D]. 武汉: 武汉理工大学, 2012.

LI He. A study on regenerative braking system of pure electric vehicle integrated control strategy with ABS [D]. Wuhan: Wuhan University of Technology, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10497-1012405759.htm |

| [7] |

张晓慧. 液压混合动力车辆再生制动与ABS协调控[D]. 哈尔滨: 哈尔滨工业大学, 2011.

ZHANG Xiao-hui. Research on integrative control ofregenerative braking and Anti-lock braking for hydraulic hybrid vehicle [D]. Harbin: Harbin Institute of Technology, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10213-1012002777.htm |

| [8] | PENG D, ZHANG Y, YIN C L, et al. Combined control of a regenerative braking and antilock braking system for hybrid electric vehicles[J]. International Journal of Automotive Technology, 2008, 9(6): 749–757. DOI:10.1007/s12239-008-0089-3 |

| [9] |

程斌. 纯电动汽车再生制动与ABS匹配控制研究[D]. 合肥: 合肥工业大学, 2014.

CHENG Bin. Pure electric vehicle matching control strategy of regenerative braking system and ABS [D]. Hefei: Hefei University of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10359-1015568767.htm |

| [10] | LV C, ZHANG J, LI Y, et al. Novel control algorithm of braking energy regeneration system for an electric vehicle during safety-critical driving maneuvers[J]. Energy Conversion and Management, 2015, 106: 520–529. DOI:10.1016/j.enconman.2015.09.062 |

| [11] |

陈庆樟, 何仁, 商高高. 基于ABS的汽车能量再生制动集成控制研究[J].

汽车工程, 2008, 30(04): 301–304.

CHEN Qing-zhang, HE Ren, SHANG Gao-gao. Aresearch on integrated control of vehicle regenerative braking based on ABS[J]. Automotive Engineering, 2008, 30(04): 301–304. DOI:10.3321/j.issn:1000-680X.2008.04.004 |

| [12] |

陈庆樟, 何仁, 赵连生. 汽车能量再生制动防抱死集成控制方法研究[J].

中国机械工程, 2009(02): 245–248.

CHEN Qing-zhang, HE Ren, ZHAO Lian-sheng. Research on vehicle anti-lock regenerative braking integrated control method[J]. China Mechanical Engineering, 2009(02): 245–248. DOI:10.3321/j.issn:1004-132X.2009.02.028 |

| [13] |

张露, 王国业, 张延立, 等. 电动汽车再生摩擦集成制动系统ABS控制性能研究[J].

农业机械学报, 2015, 46(10): 350–356.

ZHANG Lu, WANG Guo-ye, ZHANG Yan-li, et al. ABS control performance of integrated brake system with regenerative friction brake in electric vehicle[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(10): 350–356. DOI:10.6041/j.issn.1000-1298.2015.10.047 |

| [14] |

张雷. 分布式驱动电动汽车制动系统关键技术研究[D]. 北京: 清华大学, 2015.

ZHANG Lei. Research on the key technologies of braking system of distributed driven electric vehicle [D]. Beijing: Tsinghua University, 2015. |

| [15] | ZHANG L, YU L, PAN N, et al. Cooperative control of regenerative braking and friction braking in the transient process of anti-lock braking activation in electric vehicles[J]. Proceedings of the Institution of Mechanical Engineers Part D: Journal of Automobile Engineering, 2016, 230(11): 1459–1476. DOI:10.1177/0954407015613193 |