2. 上海飞机设计研究院,上海 201210

2. Shanghai Aircraft Design and Research Institute, Shanghai 201210, China

含气量是航空液压油非常重要的物理参数之一,是衡量航空液压油污染程度的重要指标. 液压油的含气量表示溶解在液压油中的气体分子与液压油的体积比[1]. 飞机液压系统中油液的含气量主要由压力、温度、压缩时间及油液性质等相关参数决定[2]. 在飞机液压系统工作过程中,因回油冲击、泄漏等多种原因,导致液压油的含气量上升[3-8]. 油液的含气量过大,将会对油液的弹性模量造成影响,降低飞机液压系统的稳定性[9];加剧气穴的产生;影响油液的黏度[10];造成飞机液压系统的异常温升,使油液氧化变质[11];产生“爬行”现象[12];缩短使用寿命.

对于飞机液压系统来说,检测液压系统的含气量并加以控制,有利于提高运行的可靠性和使用寿命,有助于提高飞机的安全飞行性能.

飞机液压含气量检测系统的主要功能是测量飞机液压系统中油液的含气量,判断液压油是否满足飞机液压系统正常工作的要求. 国内外有较多的企业和高校开展关于液压系统含气量检测技术的研究,如PARKER公司①、欧阳小平等[13],但是由于原理上的缺陷、系统过于笨重,在飞机液压系统上的应用存在很大的局限性.

本文设计一套飞机液压含气量检测系统,理论上分析系统测量精度,搭建系统特性试验台. 开展一系列特性试验,验证和探究系统的密封性能、气体理论正确性、重复精度、温度的影响和应用性能.

1 系统设计 1.1 原理设计针对目前国内外普遍采用真空压差法的含气量检测设备存在的复杂结构、过于笨重等缺点[13],设计飞机液压系统含气量检测系统. 该系统具备体积小、重量轻、操作简便以及精度高等优点,可以对飞机液压系统中的液压油含气量进行准确的测量.

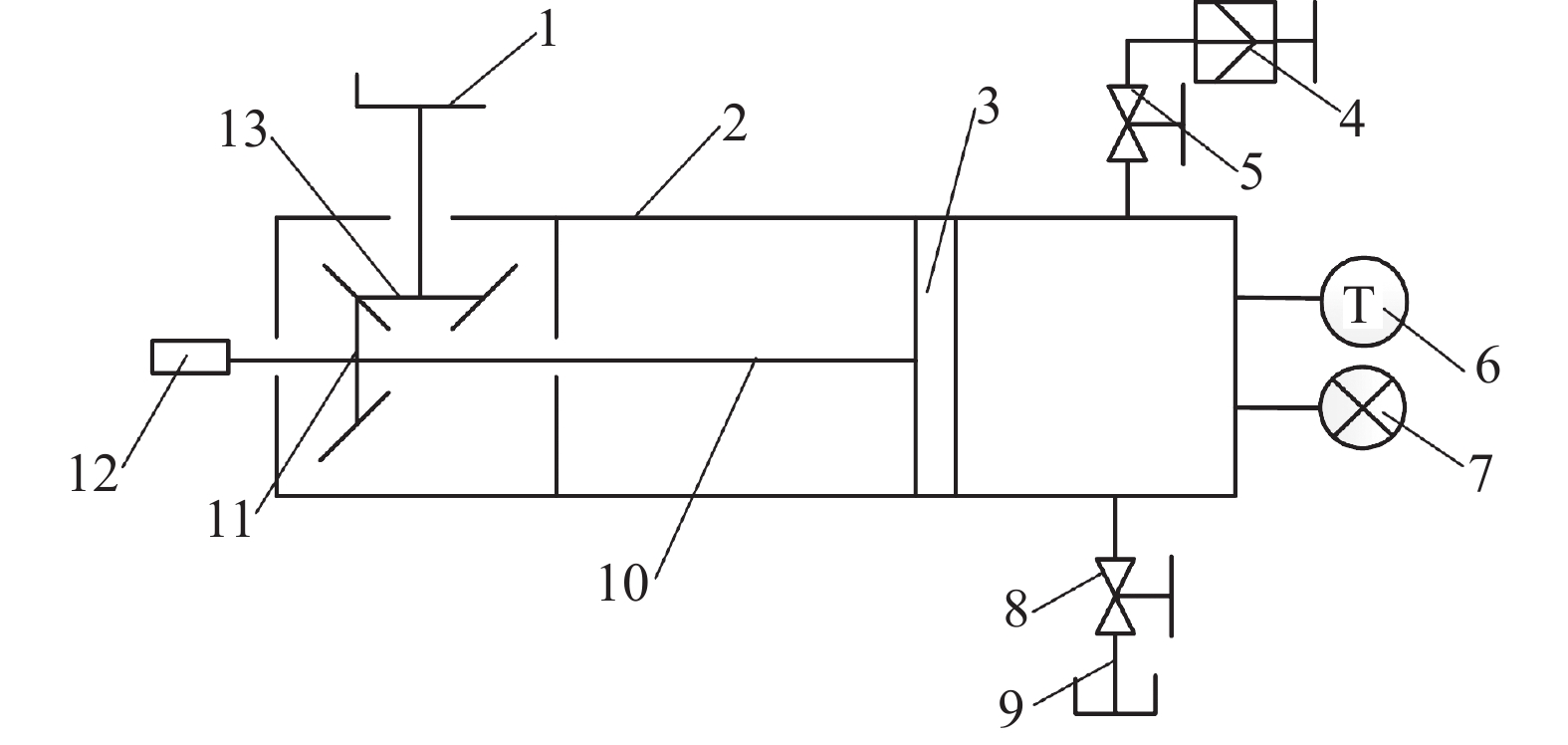

如图1所示,为了保证系统的真空度及空间体积小的要求,采用手动驱动的方式替代真空泵驱动的方式. 首先,将进油口截止阀与飞机液压系统相连,转动手柄,带动锥齿轮副转动,从而带动连接在锥齿轮上的滚珠丝杠副,将锥齿轮副的旋转运动转化为活塞的直线往复运动,慢慢形成低压环境,吸入待测液体和形成密闭真空玻璃腔体,实现含气量测量仪的吸液、排液和抽真空等操作. 温度传感器、压力传感器和位移传感器在上述操作过程中会采集液压油的温度、压力与体积参数.

|

1-手柄;2-玻璃腔体;3-活塞;4-快卸接头;5-进油截止阀;6-温度传感器;7-压力传感器;8-排油截止阀;9-废油箱;10-丝杠;11-从动锥齿轮;12-位移传感器;13-主动锥齿轮 图 1 含气量检测系统原理图 Fig. 1 Schematic diagram of air content detection system |

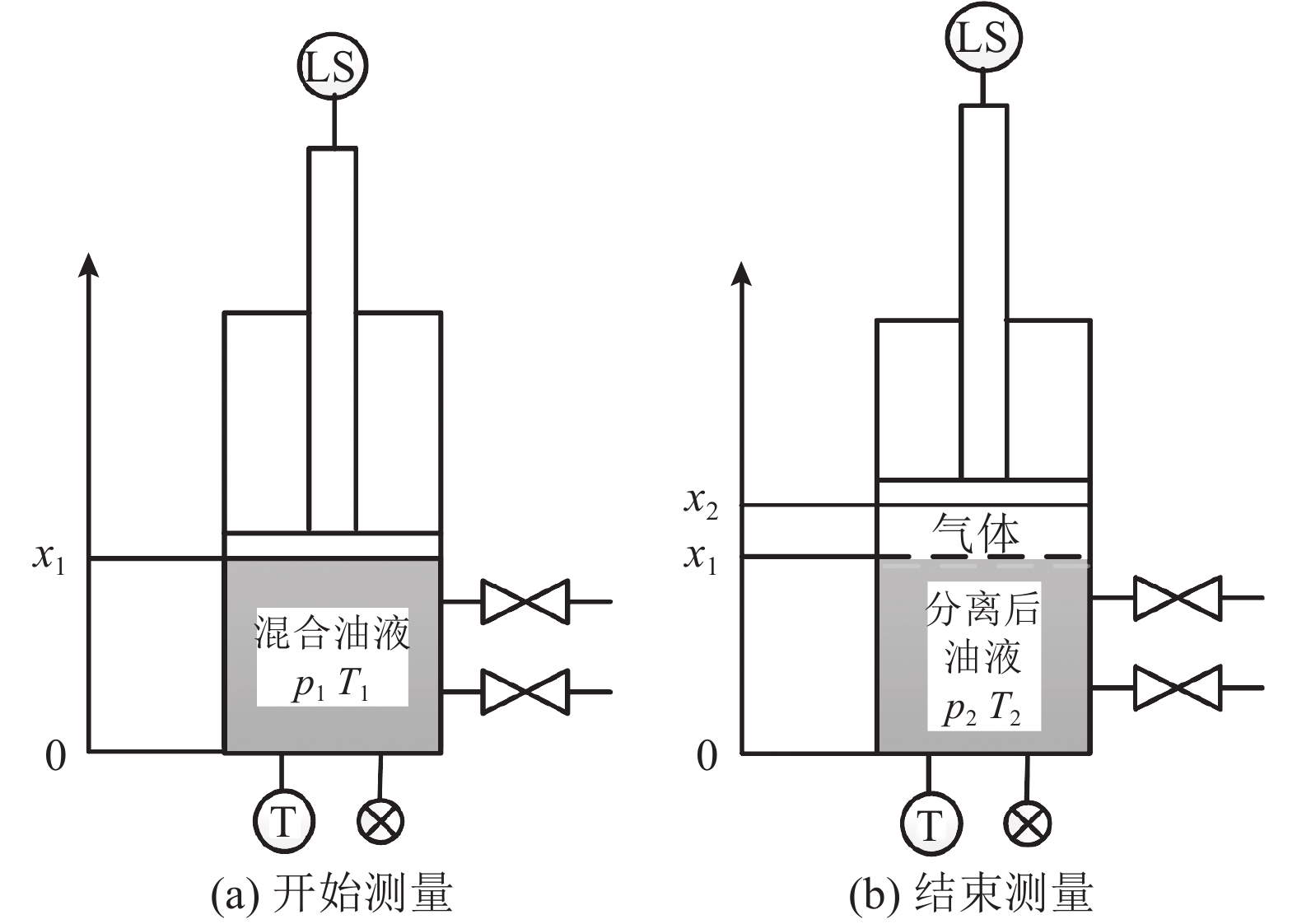

依据行业标准DL/T423-2009,规定具体的测量操作过程如下. 如图2(a)所示,开展吸液采样操作,记录活塞的位置、压力、温度,记录为(x1,T1,p1),开始进行含气量测量;如图2(b)所示,接着进行抽真空操作,实现油气分离,待油气分离完全(气泡完全破灭),记录活塞的位置、压力、温度,记录为(x2,T2,p2).

|

图 2 含气量测量原理图 Fig. 2 Schematic diagram of air content measurement |

忽略初始条件(压强、温度)对油液体积的影响,根据气体的理想状态方程,推导析出的气体在标准状况下的体积. 结合油液的含气量定义可得,油液的含气量(标准状况下)为

| $ G = \displaystyle\frac{{{p_2}{T_{\rm s}}\left( {{x_2} - {x_1}} \right)}}{{{p_{\rm s}}{T_2}{x_1}}}. $ | (1) |

式中:Ts为标准状况对应的温度,取值为273.15 K;ps为标准大气压,取值为101.325 kPa.

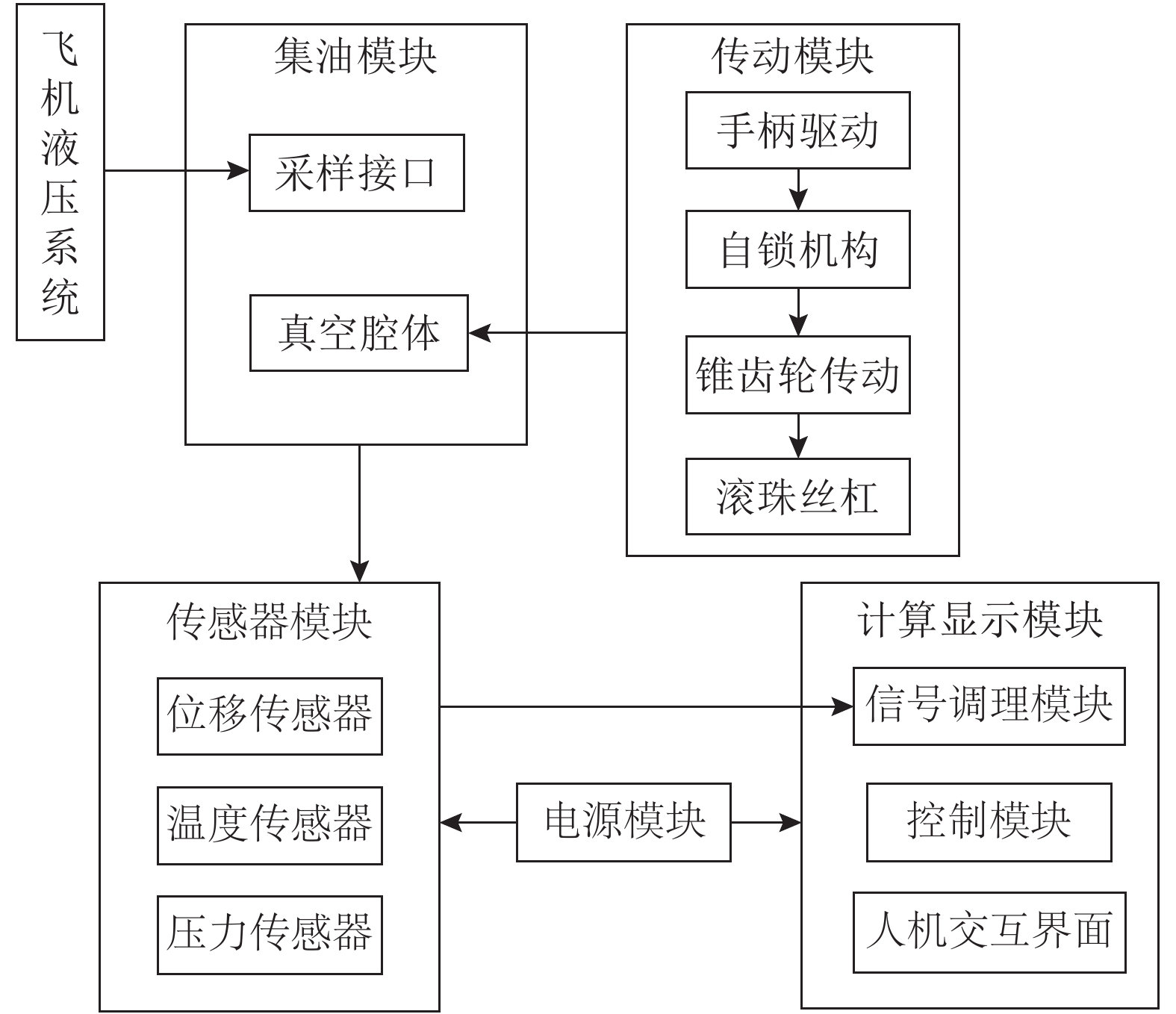

1.2 系统组成飞机液压含气量检测系统主要实现在线或离线地采集飞机液压系统的航空液压油、油气分离、状态参数检测、含气量计算、数据保存与实现等功能. 如图3所示,含气量检测系统采用模块化设计,由集油模块、传动模块、传感器模块、电源模块和计算显示模块5个模块组成.

|

图 3 含气量检测系统组成 Fig. 3 Block diagram of air content detection system |

集油模块主要包括:PARKER快卸接头、进油截止阀、阀块、排油截止阀、玻璃腔体、活塞与密封件,连接液压系统上的快卸接头,采集待测油液,在测量过程中的密封保存油液,完成在含气量检测完成之后的排油.

传动模块包括手柄、锥齿轮及螺母旋转式滚珠丝杠副,为检测系统吸油、抽真空和排油等操作提供动力.

传感器模块包括压力传感器、温度传感器和容栅尺位移传感器,采集油液压力、温度以及位移3个状态量,传送给计算显示模块处理. 所选用的传感器要满足设计精度的要求,需要与航空液压油兼容,工作可靠.

计算显示模块主要包括功能按键、显示屏模块与调理控制模块板,对传感器模块输送的状态量信号进行处理计算,将计算结果保存输出,实现人机交互.

2 误差分析 2.1 传感器测量误差忽略其他因素对测量结果的影响,采用误差传播的方法,对x1、x2、p2、T2 4个独立观测值[14](测量参数)对测量误差的影响程度进行评定. 对式(1)求全微分,则传感器测量误差对含气量测量结果的误差影响为

| $ \begin{split} \delta {G_1} = \displaystyle\frac{{\partial G}}{{\partial {p_2}}}\delta p + \frac{{\partial G}}{{\partial {T_2}}}\delta T + \frac{{\partial G}}{{\partial {x_1}}}\delta X + \frac{{\partial G}}{{\partial {x_2}}}\delta X =\\ \displaystyle\frac{{{T_{\rm s}}\left( {{x_2} - {x_1}} \right)}}{{{p_{\rm s}}{T_2}{x_1}}}\delta p - \frac{{{p_2}{T_{\rm s}}\left( {{x_2} - {x_1}} \right)}}{{{p_{\rm s}}T_2^2{x_1}}}\delta T - \;\;\;\\ \displaystyle\frac{{{p_2}{T_{\rm s}}{x_2}}}{{{p_{\rm s}}{T_2}x_1^2}}\delta X + \frac{{{p_2}{T_{\rm s}}}}{{{p_{\rm s}}{T_2}{x_1}}}\delta X.\qquad\qquad\quad\;\; \end{split} $ | (2) |

式中:δp为压力观测值的误差增量,取压力传感器的测量误差,为2 410 Pa;δT为温度观测值的误差增量,取温度传感器的测量误差,为0.399 6 K;δX为位移观测值的误差增量,取位移传感器的测量误差,为0.01 mm.

当近似估算δG1时,根据设计要求与多次操作的经验,x1取40 mm,x2取240 mm,p2取30 kPa,T2取293.15 K,代入式(2)可得,测量误差引起的系统误差最大为0.886%.

2.2 初始条件误差考虑初始条件与标准状况的差异,油液的压缩性和膨胀性对x1的测量造成影响,x1需要换算成标况状态下的油液初始长度,对式(1)作出以下修正:

| $ \delta {G_2} = {G_2} - G = \frac{G}{{1 - {{\Delta p/{K_{\rm{e}}}}} + {\beta _T}\Delta T}} - G. $ | (3) |

式中:Δp为初始条件压力与标况压力的差值,取压力传感器的测试误差,为0.024 1 Pa;ΔT为初始条件温度与标况温度的差值,取标况温度与室温之差,为20 K;Ke为油液的有效体积模量,取700 MPa;βT为热膨胀系数,取4.6×10−4 K−1.

将上述数据代入式(3),得到初始温度、压力引起的油液压缩和膨胀产生的最大误差为0.186%,可以通过测试程序对位移传感器的零位进行修正来补偿.

2.3 流道容积误差考虑截止阀与阀块之间流道藏有的油液体积对初始油液体积的影响,对式(1)中的参数x1进行修正,则有

| $ \delta {G_3} = {G_3} - G = \frac{{G{x_1}}}{ {{4{V_0}}} /\left({\text{π}} {D^2}\right)+ {x_1} } - G. $ | (4) |

式中:V0为藏有的油液体积,取流道总体积,为14.67 mL;D为玻璃腔体内径,是50 mm.

阀块中各流道(接口处、传感器安装处)的油液容积由于对参数x1的初始化偏差产生影响,从而影响测量结果,可以通过对测量公式进行初始化系数修正来消除误差.

2.4 泄漏误差考虑密封圈、元件接头处油液泄漏等因素对检测误差造成影响,含气量检测系统在玻璃腔体与外界交界处使用静密封. 在测试操作过程(5 min以内)中,玻璃腔体内部的压力为绝压0~1.2 MPa. 因为操作缓慢,活塞运动平缓,玻璃腔体内部的压力处于很低的水平,检测系统能够保证25 MPa压力下工作时不发生泄漏. 在工作时会发生少许渗油现象,平均每3 min会滴一滴油,取0.04 mL的泄漏量,则由泄漏造成的测试系统误差为

| $ \delta {G_4} = {G_4} - G = \frac{{G{x_1}}}{{{{4 \big( { - {V_q}} \big)}}/\big( {{{\text{π}} {D^2}}}\big) + {x_1}}} - G. $ | (5) |

式中:Vq为检测系统的泄漏量,取0.04 mL;D为玻璃腔体内径,是50 mm.

将上述数据代入式(5),可得泄漏产生的最大误差为0.04%,说明因为泄漏造成的测试系统误差相对较小.

2.5 综合误差综上分析可知,含气量的测量误差主要包括传感器测试误差、初始条件误差、流道容积误差、泄露误差4部分. 其中初始环境和流道容积引起的误差,可以通过程序对含气量测量公式进行修正得以消除,有

| $ \delta G = \delta {G_1} + \delta {G_4} = 0.886{\text{%}} + 0.04{\text{%}} \leqslant 1{\text{%}} . $ | (6) |

由此可得,飞机液压检测系统最大的综合误差为δG=0.926%,满足设计与使用要求.

3 模拟试验台搭建为了模拟含气量检测系统测量时飞机液压系统增压油箱里的待测油液状态,验证测量的准确性,搭建含气量检测系统的测试试验台. 该试验台为含气量检测系统提供与飞机液压系统压力相近的增压油液与接口.

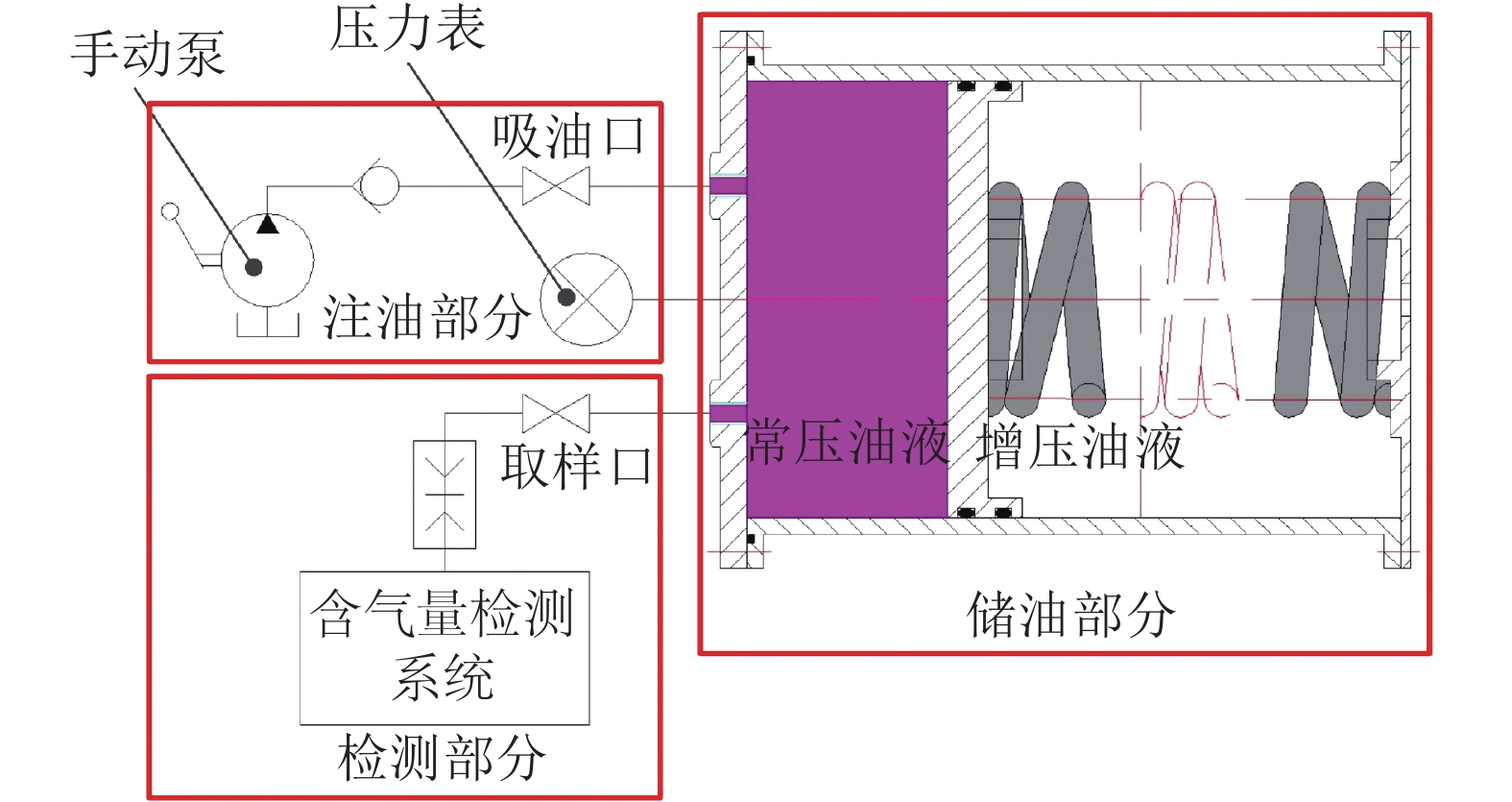

如图4所示,试验台主要包括注油部分、储油部分、检测部分. 其中,储油部分由弹簧增压油箱组成,原理是通过弹簧的压缩弹力来增大油液的压力[15]. 增压油箱的容量(试验所需的油量)、增压压力(采样油口压力)和外壁尺寸大小等参数是设计增压油箱的关键. 进一步优化设计,应当尽量减小油箱的体积和重量.

|

图 4 含气量检测系统模拟试验台原理图 Fig. 4 Schematic diagram of air content detection system test bench |

仿真分析结果如图5所示. 油箱和活塞的受力安全、形变量很小,不会导致泄漏的产生,结构参数的设计满足系统的使用要求.

|

图 5 油箱和活塞的仿真云图 Fig. 5 Simulation cloud map of tank and piston |

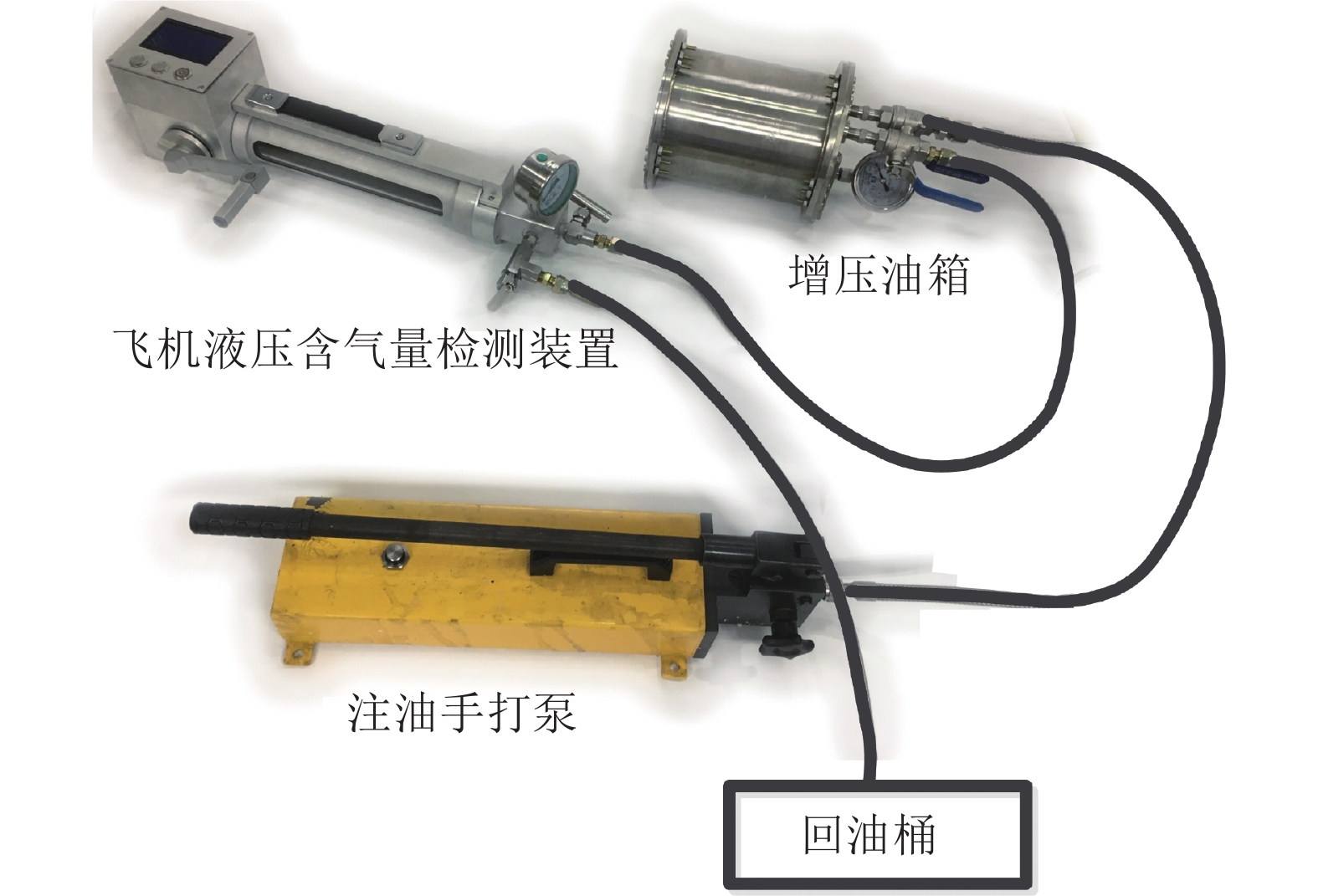

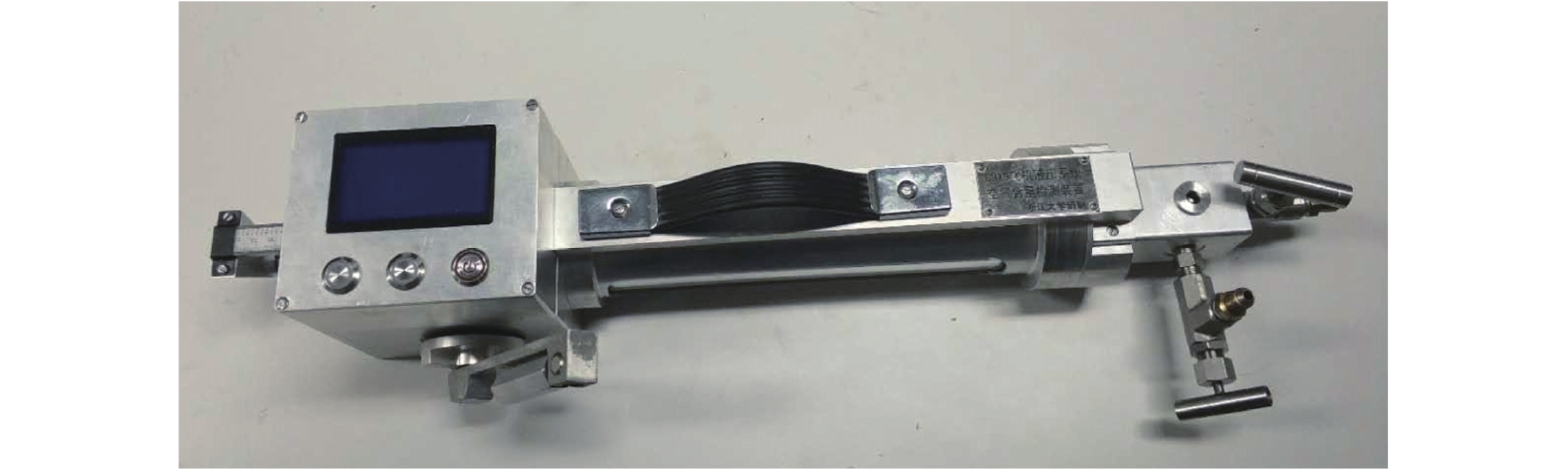

针对飞机液压含气量检测系统的特性,开展一系列的试验研究. 检测试验包括系统的密闭性能试验和气体状态原理性试验,主要是为了验证系统设计原理的正确性. 重复性试验探究系统的精度是否满足使用需求,通过温度试验分析温度对含气量和气体析出的影响. 检测系统的应用性成功在C919飞机上得到验证. 如图6所示为系统试验设备的实物图.

|

图 6 含气量检测系统试验设备实物图 Fig. 6 Physical map of test devices for air content detection system |

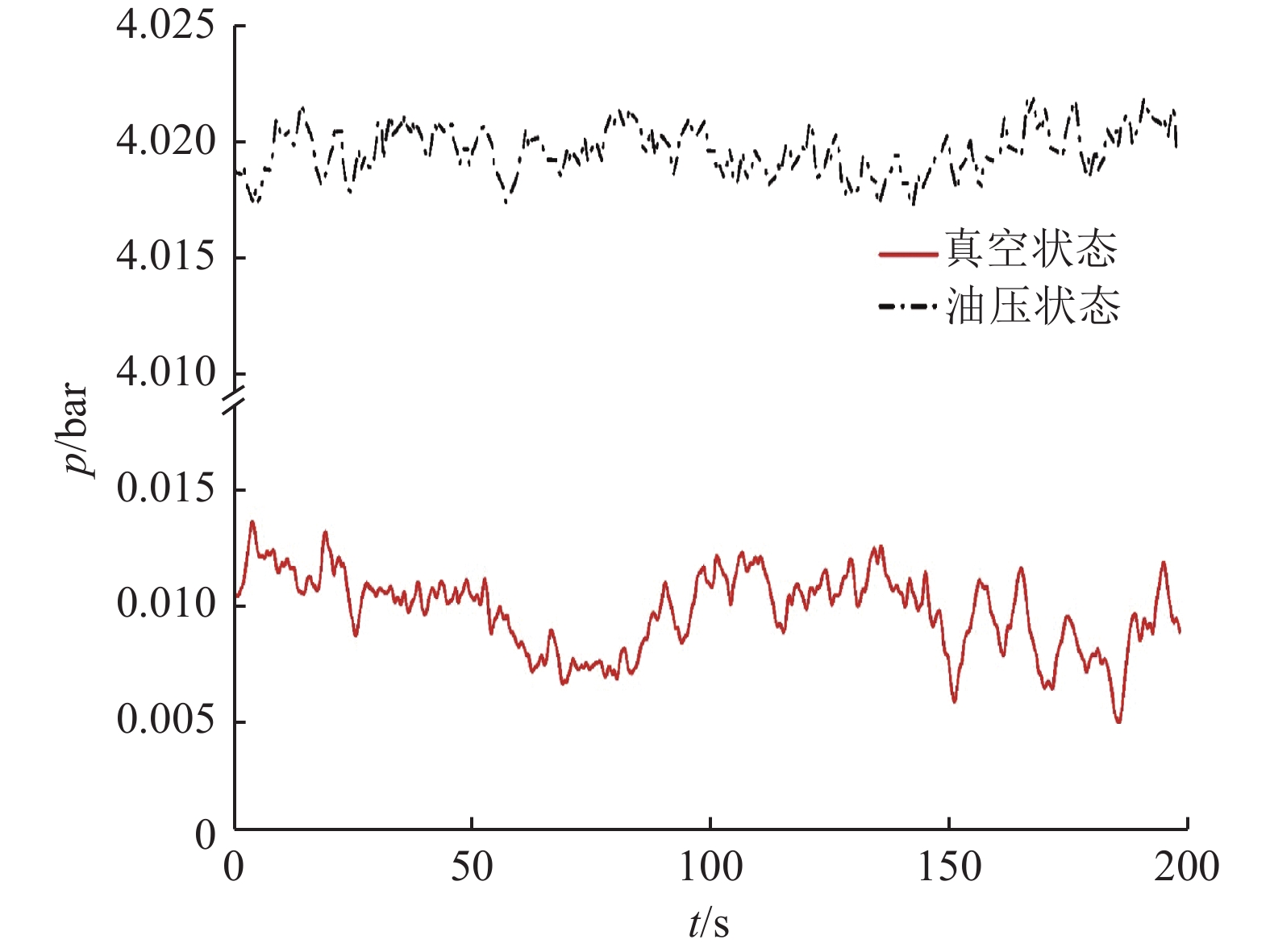

含气量检测系统的密封性能在很大程度上影响测量结果的准确性. 在保持封闭玻璃腔体内部体积、温度不变的情况下,油压下的漏油性和真空下的漏气性可以通过玻璃腔体内部压力的变化来检测. 根据设计和使用操作要求,含气量检测需要在5 min以内完成所有的操作,实现气体完全从液体中析出的时间决定检测系统内部处于近似真空的时间不能少于2 min,一般在3 min以内即可[16-19].

由图7可知,在真空状态下,系统玻璃腔体内部的压力变化小于0.011 6 bar,小于压力传感器测试误差δp,表明系统在真空下的气密性良好;在油压状态下,系统玻璃腔体内部的压力变化小于0.011 8 bar,小于压力传感器测试误差δp,表明系统在飞机液压系统采油口的压力状态下的油液密封性能良好,不会发生漏油现象.

|

图 7 密闭性能试验 Fig. 7 Impermeability test of system |

如图8所示,实际气体与理想气体的p-位移x状态曲线在形状和趋势基本上是重合的,说明低压的实际析出气体可以近似等效为理想气体,验证含气量检测系统基于理想气体模型的原理设计是正确的.

|

图 8 实际气体与理想气体的p-x状态曲线 Fig. 8 p-x curve of actual gas and ideal gas |

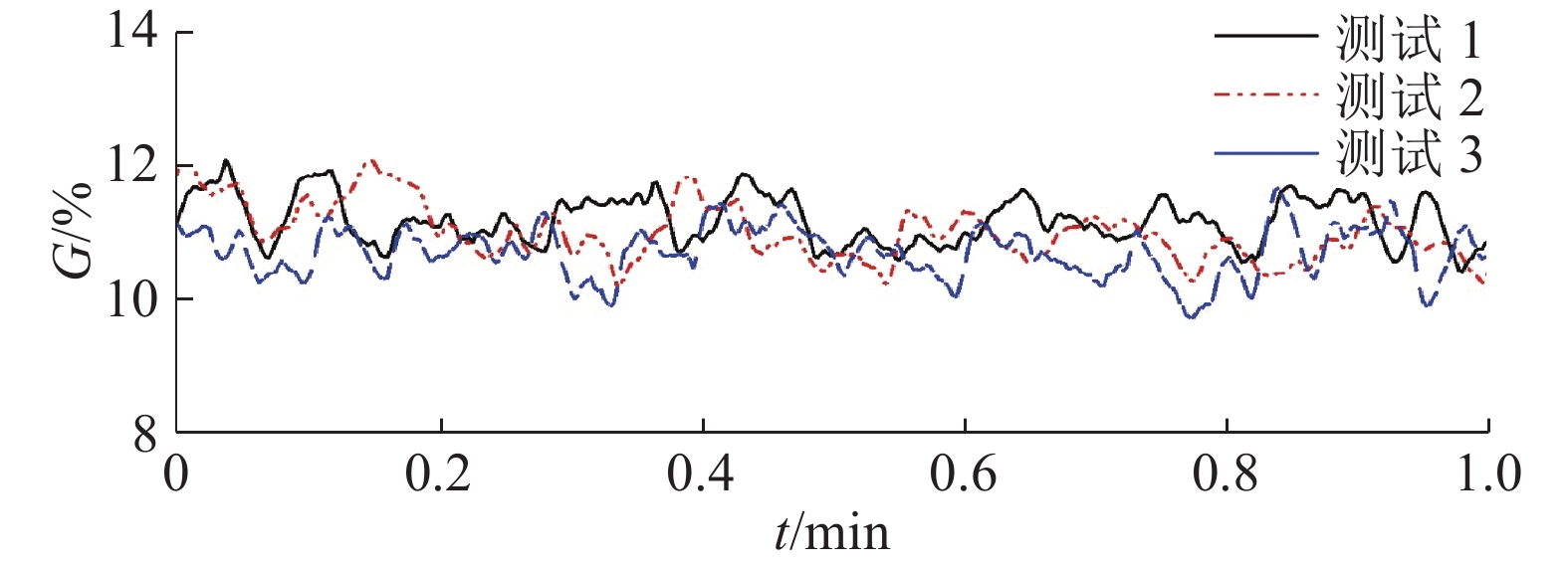

为了分析含气量检测系统的重复测量精度,在相同环境下,取同一油样进行3次测量.

如图9所示,3组试验静置1 min后,它们的气体体积分数分别为11.18%、11.01%和10.71%. 3次测量得到的平均值为10.91%,显示误差均不超过1%.

|

图 9 3组静置1 min的气体体积分数变化曲线 Fig. 9 Air content curve of three groups held on one minute |

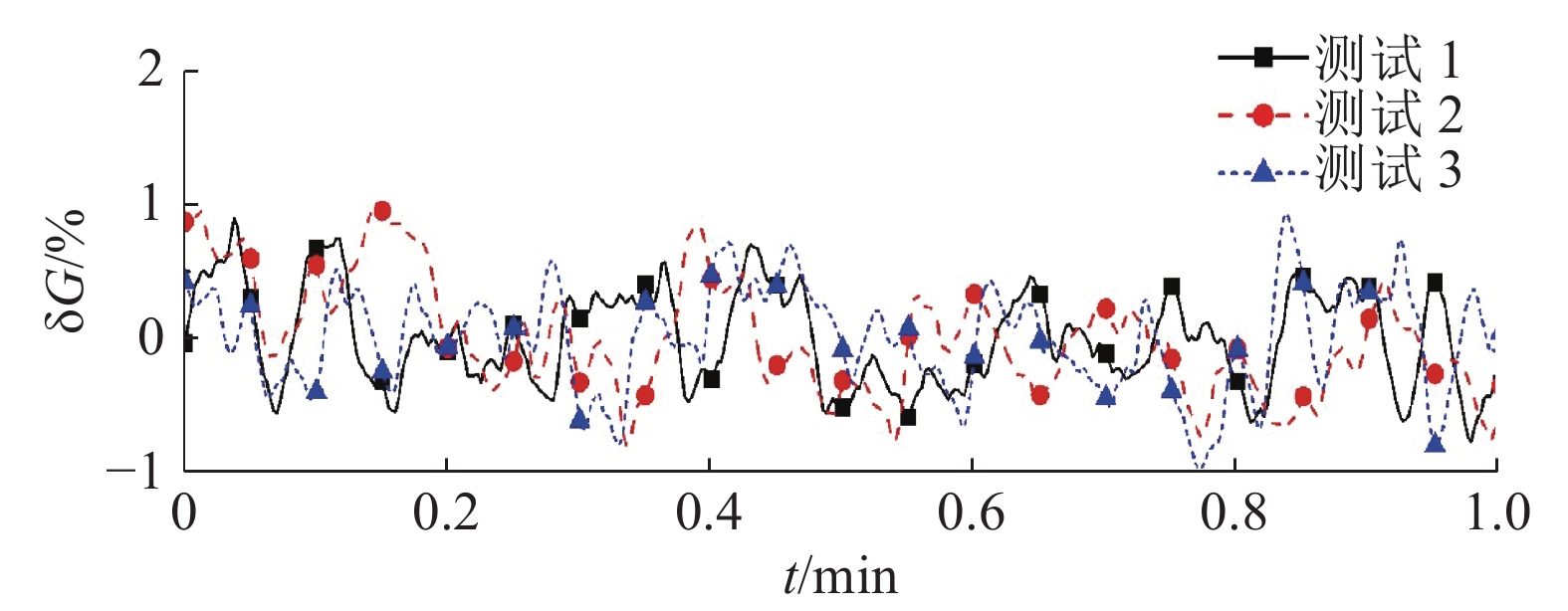

对上述3组试验进行静置1 min的处理后,采样计算每一时刻的含气量,分析得出每个采样点的测试误差变化,如图10所示.3组试验的数据表明,测量误差均小于1%,最大误差为0.962%,相比于2章的理论误差分析得到的综合测试误差0.926%略高,在误差设计要求1%的范围以内,满足系统测试误差的需求.

|

图 10 3组气体体积分数测试误差-时间曲线 Fig. 10 Error-time curve of three groups of air content test |

在石油中,气体体积分数一般为5%~10%,温度对石油的气体溶解度影响小于2%[20]. 对于飞机专用的航空液压油,需要通过温度试验来探究温度对空气在其中溶解度的影响趋势和含气量的影响.

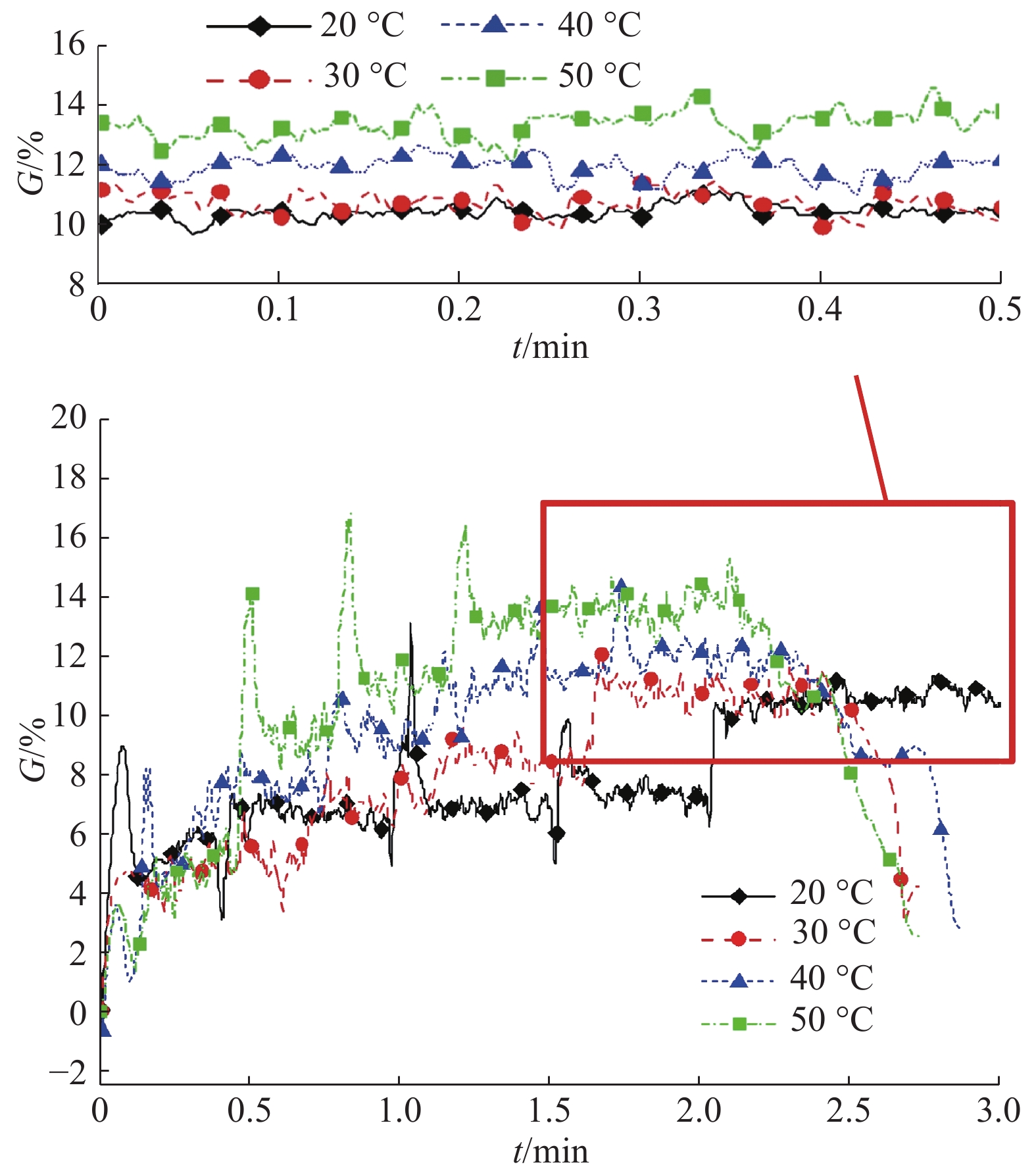

如图11所示,通过恒温水浴对模拟试验台的增压油箱进行加热,保持航空液压油的温度在一系列的工作温度范围内. 当温度从20 °C升高到50 °C时,待油气分离后,最终测得航空液压油的含气量如表1所示. 航空液压油的含气量随着温度的升高而增加,变化幅值小于2.99%. 液压控制系统在正常工作温度范围内运行,温度对含气量的影响相对较小,常忽略温度变化对含气量的影响.

| 表 1 不同温度下油液的含气量 Table 1 Air content of hydraulic oil at different temperature |

|

图 11 不同温度下的含气量变化曲线 Fig. 11 Air content curve at different temperature |

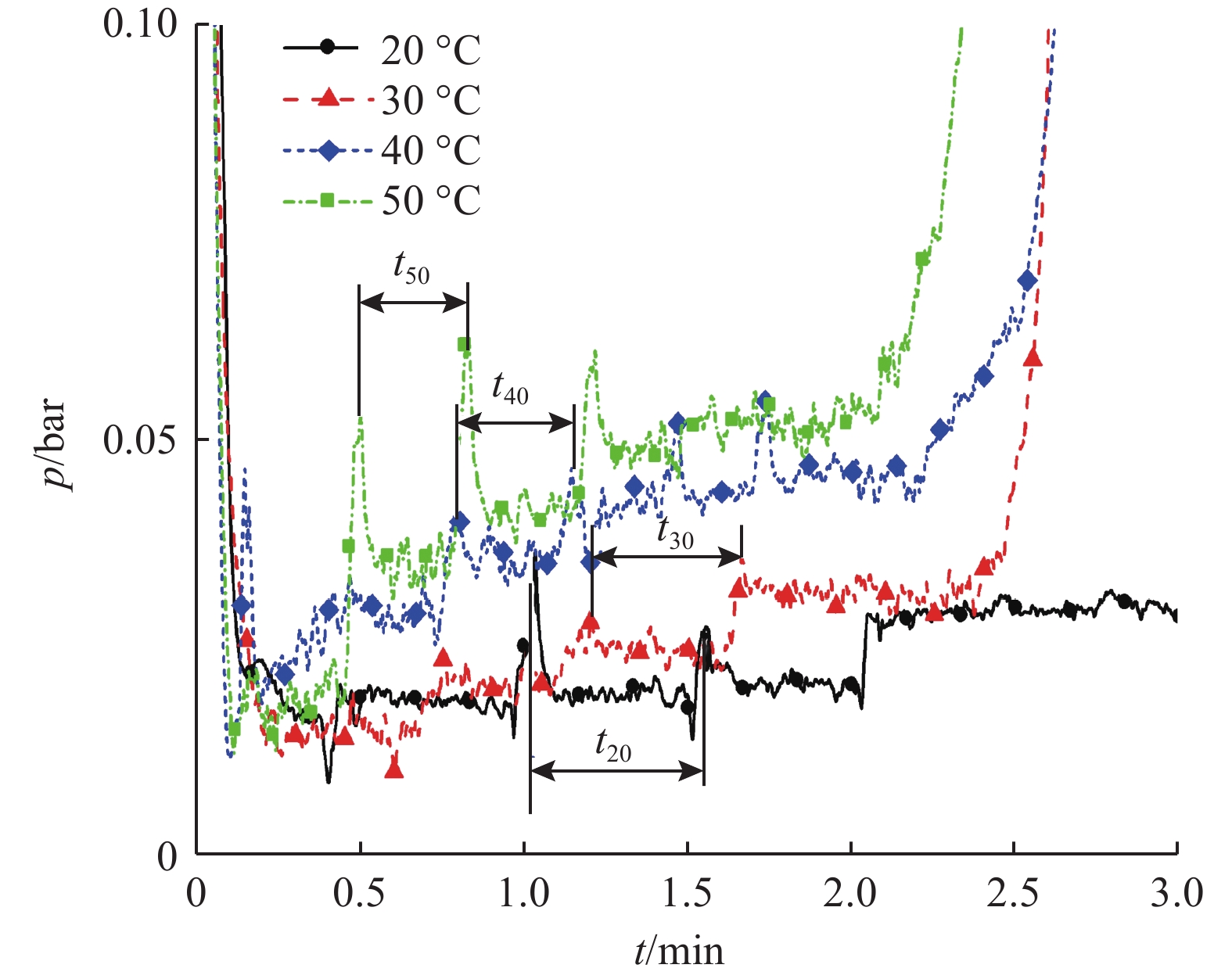

在试验过程中,随着温度的升高,溶解气体析出气泡并破灭的速度加快. 在第1次摇晃振荡后,随着时间的推移,玻璃气体内部的气泡慢慢破灭至完全. 为了确保油液中的溶解气体尽可能完全析出,再进行第2次摇晃振荡,再次等待气泡慢慢破灭至完全. 在气体析出后,腔体内部压力明显升高,取2次压力波峰值之间的时间来表示气体析出的时间. 如图12所示,20 °C时完成测量的时间大概需要3 min,50 °C时需要约2 min完成.

|

图 12 不同温度下的压力变化曲线 Fig. 12 Pressure curve at different temperature |

在不同温度下,气体析出到完全破灭的平均时间如表2所示. 可知,随着油液温度的升高,气体的析出时间缩短. 油液的动力黏度会随着温度的增大而减小,此时在油液中的气体会析出气泡,气泡的体积随之变大,上升浮力增大,上升破灭的速度变快,与前述的理论分析结果[21]相同.

| 表 2 不同温度下气体析出时间 Table 2 Time of gas separation at different temperature |

飞机液压含气量检测系统样机如图13所示,该系统成功应用于上海飞机设计研究院的C919型号铁鸟台的1号和3号液压系统,准确地检测出飞机液压系统的含气量. 数据的重复精度良好,与PARKER公司的AMD测量系统所测量的数据对比,没有明显差异. 2017年11月,该样机符合设计使用的要求,上海飞机设计研究院正式完成对该系统的验收结题工作. 如表3所示为现场应用试验的含气量数据. 表中,G1#、G3#分别为1号、3号铁鸟台液压系统气体体积分数.

|

图 13 含气量检测系统样机 Fig. 13 Prototype of air content detection system |

| 表 3 C919型号铁鸟台测试数据 Table 3 Test data at iron bird station of C919 |

(1)设计便携式的液压油含气量检测系统,分析传感器误差、初始环境、流道容积和泄漏等因素对造成的含气量测试误差,分析得到含气量综合测量误差为0.926%,满足系统的设计要求和使用需求.

(2)为了模拟飞机液压系统及油液工况,搭建系统模拟试验台,仿真分析验证试验台结构的可靠性. 通过密闭性能试验、气体状态原理性试验和重复性试验,验证了系统设计原理的正确性和可行性. 成功应用在C919型号铁鸟台的液压系统上,得到上海飞机设计研究院的结题验收认可. 通过温度试验得出结论:油液含气量与油液温度成正比,影响范围小于2.99%. 气体的析出速度随着油液温度的上升而增大.

(3)只讨论温度、压力对含气量的影响,在进一步的研究中需要继续深入探讨油液中的水分对含气量的影响.

| [1] |

欧阳小平, 杨华勇, 郭生荣, 等. 现代飞机液压技术[M]. 杭州: 浙江大学出版社, 2016.

|

| [2] |

路甬祥. 液压气动技术手册[M]. 北京: 机械工业出版社, 2002.

|

| [3] |

ARNDT R E A. Cavitation in fluid machinery and hydraulic structures[J]. Fluid Mechanics, 1981, 13(13): 273-326. |

| [4] |

BLAKE J R, HOOTON M C, ROBINSON P B, et al. Collapsing cavities, toroidal bubbles and jet impact[J]. Philosophical Transactions of the Royal Society of London A: Mathematical, Physical and Engineering Sciences, 1997, 355(1724): 537-550. DOI:10.1098/rsta.1997.0023 |

| [5] |

FOX F E, HERZFELD K F. Gas bubbles with organic skin as cavitation nuclei[J]. The Journal of the Acoustical Society of America, 1954, 26(6): 984-989. DOI:10.1121/1.1907466 |

| [6] |

陈懿. 空气对液压系统的影响及其预防措施[J]. 船舶设计通讯, 1999(1): 53-54. CHEN Yi. Influence of air on hydraulic system and its preventive measures[J]. Journal of Ship Design, 1999(1): 53-54. |

| [7] |

朱志坚, 米特哈特, 陈宏伟, 等. 气泡对液压系统的危害及防范措施[J]. 液压与气动, 2002(1): 36-38. ZHU Zhi-jian, MITHATE, CHEN Hong-wei, et al. The harm of air bubble on hydraulic system and preventive measures[J]. Chinese Hydraulic and Pneumatics, 2002(1): 36-38. DOI:10.3969/j.issn.1000-4858.2002.01.017 |

| [8] |

赵天菲. 飞机液压含气量检测系统研究[D]. 杭州: 浙江大学, 2016. ZHAO Tian-fei. Research on the air content measurement system of aircraft hydraulics [D]. Hangzhou: Zhejiang University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10335-1017047204.htm |

| [9] |

徐巨华. 油液体积弹性模量对电液伺服系统动态特性影响研究[D]. 杭州: 浙江大学, 2013. XU Ju-hua. Research on dynamic characteristics of servo system with oil bulk modulus [D]. Hangzhou: Zhejiang University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10335-1013303525.htm |

| [10] |

刚立, 许唯临, 邓军, 等. 含气量对液体黏度的影响[J]. 科学技术与工程, 2004(5): 394-396. GANG Li, XU Wei-lin, DENG Jun, et al. Effect of air concentration on viscosity[J]. Science Technology and Engineer, 2004(5): 394-396. DOI:10.3969/j.issn.1671-1815.2004.05.018 |

| [11] |

李流远. 油液含气量对液压系统的影响[J]. 液压与气动, 2001, 1(1): 27-28. LI Liu-yuan. The influence of air content in oil in the hydraulic system[J]. Chinese Hydraulic and Pneumatics, 2001, 1(1): 27-28. DOI:10.3969/j.issn.1000-4858.2001.01.014 |

| [12] |

张丽芳. 空气对液压系统的影响及控制[J]. 宿州教育学院学报, 2006(1): 107-108. ZHANG Li-fang. Impact of air on hydraulic system and its control[J]. Journal of Suzhou Education Institute, 2006(1): 107-108. DOI:10.3969/j.issn.1009-8534.2006.01.033 |

| [13] |

OUYANG X P, FAN B Q, YANG H Y, et al. Research on air content estimation of tributyl phosphate hydraulic fluids: a novel approach based on the vacuum method[J]. Journal of Dynamic Systems, Measurement, and Control, 2014, 136(2): 024503. |

| [14] |

MORTIMER R G, ROBERT G. Physical chemistry [M]. 3rd ed. Burlington: Elsevier, 2008.

|

| [15] |

孔洁. 油液含气量检测设备的设计与实现[J]. 科技资讯, 2014(19): 73. KONG Jie. Design and realization of air content detection equipment for oil[J]. Science and Technology Information, 2014(19): 73. DOI:10.3969/j.issn.1672-3791.2014.19.056 |

| [16] |

欧阳小平, 范伯骞, 丁硕, 等. 带有容积、压力和泄漏检测功能的弹簧增压闭式液压油箱: 中国, CN104863909A[P]. 2016-03-02. OUYANG Xiao-ping, FAN Bo-qian, DING Shuo, et al. Spring pressurized closed hydraulic tank with volume, pressure and leak detection: China, CN104863909A[P]. 2016-03-02. |

| [17] |

孙华, 严正泽, 刘馥英. 润滑油空气释放性能的研究[J]. 石油学报(石油加工), 1992(4): 99-105. SUN Hua, YAN Zheng-ze, LIU Fu-ying. Study on air release performance of lube oil[J]. Acta Petrolei Sinica (Petroleum Processing Section), 1992(4): 99-105. |

| [18] |

王辉, 吴祖望. 汽轮机油的发展趋势[J]. 润滑油, 2005, 20(1): 12-16. WANG Hui, WU Zu-wang. The new development of turbine oil[J]. Lubricating Oil, 2005, 20(1): 12-16. DOI:10.3969/j.issn.1002-3119.2005.01.003 |

| [19] |

王宁, 朱元琪. 润滑油泡沫性能的研究[J]. 石油炼制与化工, 2000, 31(3): 9-12. WANG Ning, ZHU Yuan-qi. Research on foaming performance of lube oil[J]. Petroleum Processing and Petrochemicals, 2000, 31(3): 9-12. DOI:10.3969/j.issn.1005-2399.2000.03.003 |

| [20] |

陈惠卿. 液压油产品标准的发展[J]. 设备管理与维修, 2004(9): 34-38. CHEN Hui-qing. Development of hydraulic oil product standards[J]. Plant Maintenance Engineering, 2004(9): 34-38. DOI:10.3969/j.issn.1001-0599.2004.09.019 |

| [21] |

竹中利夫. 液压流体力学[M]. 北京: 科学出版社, 1980.

|